Изобретение относится к очистке углеводородных масел, в частности к фильтрации изоляционных масел, и может быть использовано в нефтехимической и энергетической областях промышленного производства, в том числе для очистки трансформаторных масел.

В изоляционных и других нефтяных смесях при их использовании допустимо содержание лишь незначительного количества примесей, влаги, газов и продуктов старения, образующихся как во время использования продукта, так и в процессе его хранения. Это относится как к новым маслам, готовым к применению, так и к маслам, используемым в аппаратах высокого напряжения и т.п. Увеличение содержания указанных веществ выше допустимых значений чаще всего является следствием несоответствующих условий складирования масел и обращения с ними, а в изоляционном масле в аппаратах высокого напряжения, кроме того, следствием старения масляно-бумажной изоляции, причем этот процесс со временем ускоряется.

Очистка масла от механических частиц является одной из важных задач.

Известен способ фильтрации минеральных масел и реализующее его устройство, описанные в авторском свидетельстве СССР №886351, М.Кл. В01D 17/10; C10G 33/06. Очистка масла осуществляется путем его фильтрации через слои разного фракционного состава фильтрующего материала. Недостатком способа является то, что фильтрующий материал нужно периодически регенерировать вручную и частично обновлять в связи с постепенным вымыванием мелкодисперсной фракции фильтрующего слоя.

Известен фильтр-сепаратор, содержащий корпус с отстойником и несколько слоев коагулирующего пористого фильтрующего материала, описанные в авторском свидетельстве СССР №1287918, М.Кл. В01D 29/12, C10G 33/06.

Основной недостаток такого фильтра - невозможность его регенерации на месте применения и, как следствие, необходимость полной замены фильтра при выработке им определенного рабочего ресурса.

В качестве прототипа выбран способ очистки светлых нефтепродуктов, включающий их нагрев и подачу через фильтрующий материал снизу вверх, осуществляющийся с предварительной полной пропиткой фильтрующего материала подогретым чистым сухим нефтепродуктом и постоянным подогревом очищаемого продукта в процессе его фильтрации.

В качестве фильтрующего материала используют тканевую мембрану и капиллярный очиститель.

Установка, реализующая данный способ, выбранная в качестве прототипа, содержит емкость с горизонтальной перфорированной перегородкой и размещенной на ней тканевой мембраной и ячеистым рассекателем с капиллярным очистителем, выполненным из взаимно перпендикулярных металлических пластин, грязесборник, соединенный посредством конусов сужающейся поверхности с наружным периметром перфорированной перегородки, обогреватель, емкости для чистого и грязного нефтепродукта и систему питающих трубопроводов.

В данных способе и устройстве, описанных в патенте РФ №2084490, М.Кл. C10G 31/09, очищаемая жидкость поступает из накопительной емкости в нижнюю часть корпуса фильтра (под фильтрующую перегородку), причем направление движения жидкости противоположно направлению силы тяжести и фильтрация нефтепродукта осуществляется за счет перепада давления, создающегося гидростатическим столбом жидкости.

Недостатками способа и устройства является то, что перед началом фильтрования загрязненного масла необходимо фильтрующий материал пропитывать сухим и чистым подогретым маслом, а затем уже подавать на фильтр очищаемый продукт. Кроме того, после полного заполнения грязесборника примесями процесс очистки самопроизвольно останавливается и для подготовки к запуску очистительной установки в новый цикл работы необходимо удалить из грязесборника накопившийся шлам и заново пропитать фильтр сухим и чистым маслом. К тому же периодически приходится вручную производить полную замену фильтрующего материала в связи с невозможностью его регенерации. Все это требует дополнительных материальных затрат и значительно увеличивает общее время фильтрации.

Технической задачей изобретения является интенсификация процесса, а также устранение недостатков прототипов, создание способа и реализующего его устройства, исключающих дополнительные работы и обеспечивающих регенерацию фильтра в процессе фильтрации.

Указанный технический результат достигается тем, что в способе фильтрации трансформаторного масла путем его нагрева и подачи через фильтр снизу вверх масло нагревают до температуры 70-150°С, а процесс фильтрации ведут повторяющимися циклами в режиме скоростного вакуум-импульсного воздействия на очищаемое масло через фильтр с длительностью импульса до 5,0 с при давлении не более 50 мм рт.ст. с последующей выдержкой при остаточном вакууме в течение не более 10 мин и дальнейшим сбросом вакуума в конце цикла до атмосферного давления при одновременной регенерации фильтра путем подачи осушенного нагретого воздуха сверху вниз.

Регенерация фильтрующего элемента может быть усилена тем, что периодически в конце цикла проводят дополнительную регенерацию путем подачи сжатого воздуха с давлением до 4 атм. сверху вниз во внутреннюю полость фильтрующего элемента.

Указанный способ реализуется тем, что в устройство для фильтрации, содержащее емкость с фильтром и грязесборником, соединенную с емкостями для чистого и грязного масла, обогреватель, соединенный с емкостью для грязного масла, и систему питающих трубопроводов, дополнительно введены система скоростного вакуумирования, соединенная с емкостью для чистого масла, и фильтр-осушитель атмосферного воздуха, соединенный с емкостью с фильтром, фильтр в котором выполнен из фильтрующего материала в виде одного или нескольких фильтрующих элементов, имеющих форму полых цилиндров, закрытых с нижних торцов и установленных с возможностью протекания чистого масла через их поверхность, причем их внутренние полости в верхней части герметично соединены при помощи трубопроводов с быстродействующими клапанами с вакуумной системой и фильтром-осушителем атмосферного воздуха.

Каждый фильтрующий элемент может быть выполнен из пористого керамического, металлокерамического или сетчатого материала. Для полной регенерации фильтрующего элемента устройство может содержать систему подготовки и подачи сжатого воздуха, связанную через трубопровод и запорные краны с фильтром. Для очистки от неоднородных примесей устройство может содержать дополнительно одну или несколько емкостей с фильтрами убывающего сечения и грязесборниками, установленными последовательно с первой емкостью. В предложенном способе и устройстве для его осуществления режимы термовакуум-импульсного воздействия при фильтрации трансформаторного масла интенсифицируют процесс фильтрации за счет ударного импульсного воздействия на фильтрующий элемент, приводящего к значительно большей разнице давления при прохождении масла через фильтрующий элемент. Импульсный сброс вакуума до атмосферного давления обеспечивает одновременно регенерацию фильтрующих элементов. Для полной регенерации ячеек и пор фильтрующих элементов предусмотрена возможность воздействия на фильтрующий элемент сжатым воздухом с давлением до 4 атм. Кроме того, исключены также дополнительные операции, присутствующие в прототипе (пропитка фильтрующего материала сухим и чистым подогретым маслом, частая замена фильтрующего материала и др.). Все это приводит к значительному сокращению времени фильтрации трансформаторного масла.

На чертежах схематично представлены:

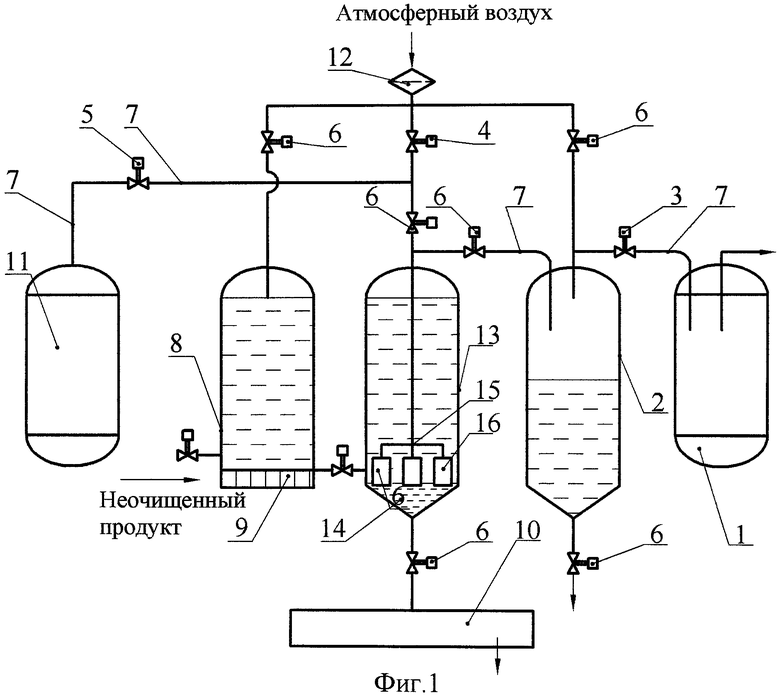

- устройство для фильтрации трансформаторного масла (фиг.1);

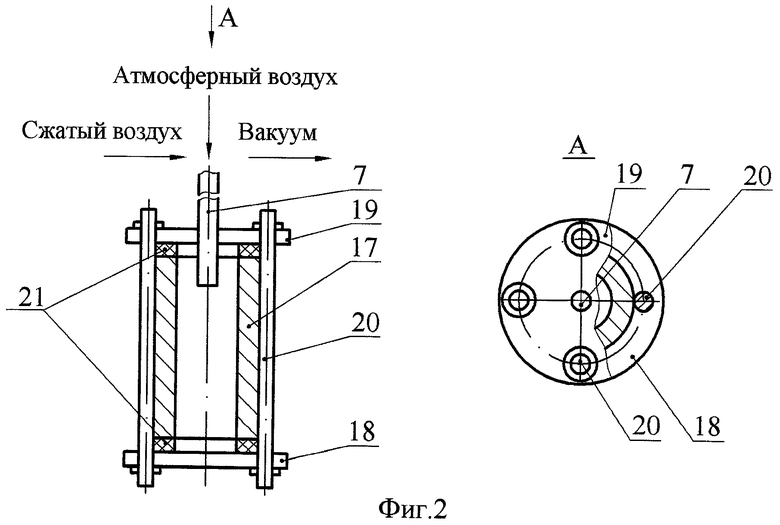

- конструкция одного из вариантов фильтрующего элемента (фиг.2);

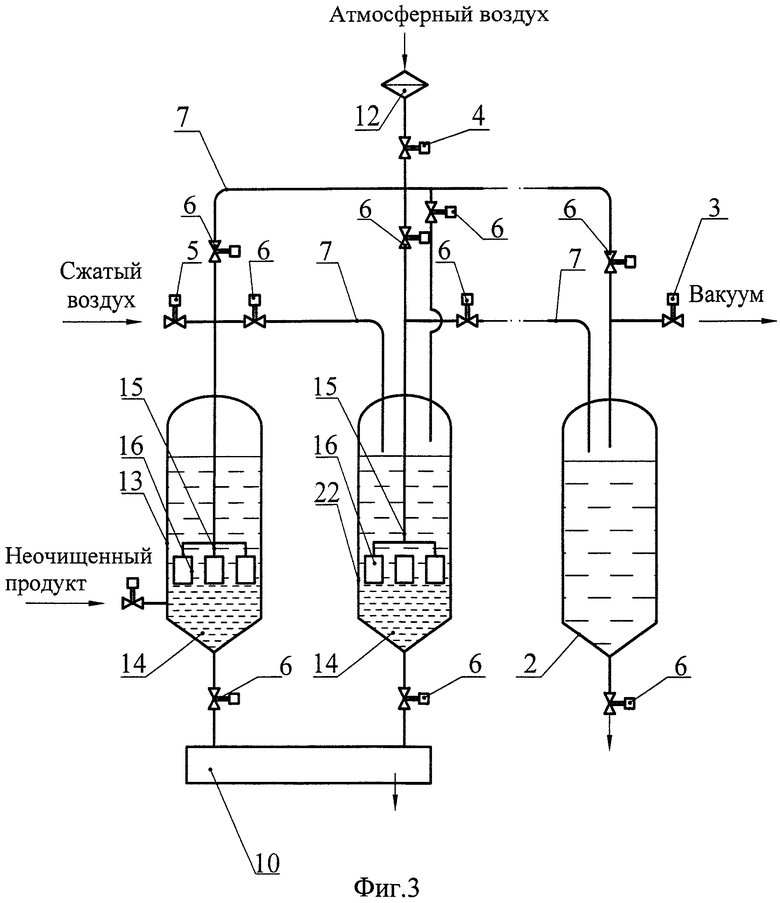

- установка фильтрации с фильтрами «убывающего сечения» (фиг.3).

Устройство для фильтрации трансформаторного масла в режимах термовакуум-импульсного воздействия (фиг.1) включает: систему скоростного вакуумирования 1, содержащую вакуумные насосы, ресивер, каплеуловитель и щит управления установкой (на чертеже не показаны); емкость 2 для чистого масла; быстродействующие вакуумные клапаны: для импульсной подачи вакуума 3, осушенного атмосферного 4 и сжатого воздуха 5 в рабочую часть фильтра; запорные краны 6 для включения (выключения) подачи потоков очищенного (неочищенного) масла или осушенного атмосферного (сжатого) воздуха; трубопроводы 7 для подвода (отвода) масла, воздуха, вакуума; емкость 8 для грязного масла; обогреватель 9 для подогрева очищаемого масла; шламонакопитель 10; станцию подготовки и подачи сжатого воздуха 11; фильтр-осушитель 12 для напуска атмосферного воздуха. Основными рабочими элементами установки являются: емкость 13 с фильтром 15 и грязесборником 14. Фильтр 15 выполнен из одного или нескольких фильтрующих элементов 16, имеющих форму полых цилиндров из пористой керамики (металлокерамики), закрытых с нижнего торца «глухой» крышкой, а с верхнего торца - герметично соединенных с трубопроводом 7.

На фиг.2 представлен вариант выполнения фильтрующего элемента, где 17 - цилиндрические стенки, 18 - нижняя крышка, 19 - верхняя крышка фильтрующего элемента. Крышки и полый цилиндр скреплены стяжными шпильками 20 через прокладки 21 и представляют собой герметичную конструкцию, позволяющую фильтровать масло через поверхность фильтрующего элемента.

Установка фильтрации (фиг.3) может включать дополнительно одну или несколько емкостей 22 с фильтрами «убывающего сечения» 15, установленных последовательно с первой емкостью 13 и служащих для очистки неоднородных примесей.

Установка для фильтрации трансформаторного масла работает следующим образом. Перед началом очистки загрязненное масло подвергают предварительному нагреву до 70-150°С обогревателем 9 в емкости для грязного масла 8. В это же время включается в работу система скоростного вакуумирования и станция подготовки сжатого воздуха 11 для обеспечения необходимых параметров по разряжению (не более 50 мм рт.ст.) и избыточному давлению (до 4 атм.) соответственно в вакуумной и воздушной магистралях 7. При создании вакуумной системой соответствующего давления срабатывает быстродействующий клапан 3 и под действием разности давлений, создаваемых системой вакуумирования между внутренней полостью фильтрующего элемента 16 и его наружной поверхностью, осуществляется протекание и очистка загрязненного масла через фильтрующий элемент в импульсном режиме при длительности импульса до 5,0 сек. Затем следует выдержка фильтрующего элемента и очищаемого продукта под вакуумом не более 10 минут при установившемся остаточном давлении, сопровождающаяся дальнейшей его очисткой и перетеканием очищенного масла в емкость чистого масла 2, и последующий напуск во внутреннюю полость фильтрующего элемента 16 осушенного воздуха до атмосферного давления через клапан 4, запорные краны 6 и фильтр-осушитель 12. Пульсирующая порционная перекачка масла, как следствие его скоростного импульсного вакуумирования и выдержки под вакуумом, с последующим сбросом вакуума до атмосферного давления составляют один цикл фильтрации трансформаторного масла. После 5-15 циклов очистки масла может быть проведена полная регенерация фильтрующего элемента путем подачи внутрь фильтра обратного потока осушенного воздуха из станции очистки и подготовки сжатого воздуха 11 под давлением до 4 атм. для сброса накопившихся примесей из приемной части фильтра (грязесборника 14) в шламонакопитель 10. Устройство позволяет при необходимости полностью автоматизировать процесс фильтрации трансформаторного масла с помощью быстродействующих вакуумных клапанов и управляемых запорных кранов с электро- или пневмоприводом.

Образец заявляемой установки изготовлен, прошел стадию опытно-промышленных испытаний и показал высокое качество фильтрации различных марок изоляционных масел, снижение длительности процесса фильтрации, надежность в работе и простоту в эксплуатации.

Проведенные опытно-промышленные испытания образца установки с использованием в качестве фильтрующего элемента пористого керамического материала показали высокое качество фильтрации. В частности, анализ влагосодержания в трансформаторном масле, очищенном предложенным способом при температурах 90 и 130°С, показал содержание влаги менее 0,001% (меньше 10 г на 1 тонну). Данное влагосодержание соответствует требованиям, предъявляемым к трансформаторному маслу, заливаемому в высоковольтные масляные трансформаторы.

Способ и устройство, соответствующие изобретению, с высокой эффективностью могут применяться и при фильтрации нефтешламов, различных жидкостей, эмульсий и суспензий, обеспечивая их качественную очистку от механических примесей в различных смесях нефтепродуктов и жидкостей, например, при обезвоживании осадков сточных вод гальванических производств, причем при наличии неоднородных по составу или разнофракционных примесей наибольшая эффективность очистки достигается путем ступенчатой фильтрации через фильтры «убывающего сечения» в зависимости от требуемой глубины очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ОЧИСТКИ И ОСУШКИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084490C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА | 1996 |

|

RU2113272C1 |

| СПОСОБ СУШКИ ТВЕРДОЙ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН И АППАРАТОВ | 2009 |

|

RU2381613C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1997 |

|

RU2119371C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382669C1 |

| МОБИЛЬНАЯ СТАНЦИЯ РЕГЕНЕРАЦИИ И ВОССТАНОВЛЕНИЯ ТУРБИННЫХ МАСЕЛ | 2016 |

|

RU2618525C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| Маслоочистительный комплекс | 1987 |

|

SU1535593A1 |

Изобретение относится к очистке углеводородных масел, в частности трансформаторного масла, от механических частиц и может быть использовано в нефтехимической и энергетической областях промышленного производства. Изобретение касается способа фильтрации преимущественно трансформаторного масла путем его подогрева и подачи через фильтр снизу вверх, при этом масло нагревают до температуры 70-150°С, а процесс фильтрации ведут повторяющимися циклами в режиме скоростного вакуум-импульсного воздействия на очищаемое масло через фильтр с длительностью импульса до 5,0 с при давлении не более 50 мм рт.ст. с последующей выдержкой при остаточном вакууме в течение не более 10 минут и дальнейшим сбросом вакуума в конце цикла до атмосферного давления при одновременной регенерации фильтра путем подачи осушенного нагретого воздуха сверху вниз. Изобретение также относится к устройству для осуществления способа фильтрации. Технический результат - значительное ускорение процесса фильтрации и обеспечение регенерации фильтра в процессе очистки трансформаторного масла. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ фильтрации преимущественно трансформаторного масла путем его подогрева и подачи через фильтр снизу вверх, отличающийся тем, что масло нагревают до температуры 70-150°С, а процесс фильтрации ведут повторяющимися циклами в режиме скоростного вакуум-импульсного воздействия на очищаемое масло через фильтр с длительностью импульса до 5,0 с при давлении не более 50 мм рт.ст. с последующей выдержкой при остаточном вакууме в течение не более 10 мин и дальнейшим сбросом вакуума в конце цикла до атмосферного давления, при одновременной регенерации фильтра путем подачи осушенного нагретого воздуха сверху вниз.

2. Способ по п.1, отличающийся тем, что периодически в конце цикла проводят дополнительную регенерацию фильтра путем подачи сжатого воздуха с давлением до 4-х атмосфер сверху вниз во внутреннюю полость фильтрующего элемента.

3. Устройство для фильтрации преимущественно трансформаторного масла, включающее емкость с фильтром и грязесборником, соединенную с емкостями для чистого и грязного масла, обогреватель, соединенный с емкостью для грязного масла, и систему питающих трубопроводов, отличающееся тем, что оно дополнительно содержит систему скоростного вакуумирования, соединенную с емкостью для чистого масла, и фильтр-осушитель атмосферного воздуха, соединенный с емкостью с фильтром, фильтр в которой выполнен в виде одного или нескольких фильтрующих элементов, имеющих форму полых цилиндров, закрытых с нижнего торца и установленных с возможностью протекания чистого масла через их поверхности, причем их внутренние полости в верхней части герметично соединены при помощи трубопроводов с быстродействующими клапанами с вакуумной системой и фильтром-осушителем атмосферного воздуха.

4. Устройство по п.3, отличающееся тем, что фильтрующие элементы выполнены из пористого керамического, металлокерамического или сетчатого материала.

5. Устройство по п.3, отличающееся тем, что оно дополнительно содержит систему подготовки и подачи сжатого воздуха, связанную через трубопровод и запорные краны с фильтром.

6. Устройство по п.3, отличающееся тем, что оно дополнительно содержит одну или несколько емкостей с фильтрами «убывающего сечения» и грязесборниками, установленных последовательно с первой для очистки от неоднородных примесей.

| СПОСОБ ДЛЯ ОЧИСТКИ И ОСУШКИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084490C1 |

| СПОСОБ И УСТРОЙСТВО ФИЛЬТРАЦИИ, ДЕГАЗАЦИИ, ДЕГИДРАТАЦИИ И УСТРАНЕНИЯ ПРОДУКТОВ СТАРЕНИЯ В НЕФТЯНЫХ МАСЛАХ | 1996 |

|

RU2123512C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2232787C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ | 1994 |

|

RU2099397C1 |

| US 4498992 A, 12.02.1985. | |||

Авторы

Даты

2011-03-27—Публикация

2009-06-23—Подача