Изобретение относится к технологии очистки трансформаторных масел и может быть использовано в промышленной энергетике и объектах, использующих трансформаторное масло, когда возникает необходимость в их регенерации.

Известна регенерация нефтяных масел, в том числе трансформаторных, методом перколяции с использованием таких сорбентов, как окись алюминия, глинозем, силикагель, цеолиты, ионообменные смолы и др. [Коваленко В.П. Загрязнения и очистка нефтяных масел. М.: Химия, 1978, 304 с.].

Недостатком данного метода является отсутствие дегазации, в результате в маслах остаются воздух и легколетучие примеси, способствующие их окислению.

Известен метод дегазации нефтяных масел с целенаправленно управляемым формированием масляных пузырей с последующим их разрушением в вакууме, отделением газообразной фракции от масла и выделением масла, в процессе которого выполняются дополнительные операции по дегазации [РФ, патент 2156638, B01D 19/00, 04.08.1999].

Недостатком данного метода является недостаточно полная регенерация из-за отсутствия адсорбционной очистки.

Известны методы и установки для регенерации трансформаторных масел, в которых такие важнейшие процессы для их осуществления в полном объеме, как адсорбция, фильтрование и дегазация, производятся в соответствующих аппаратах (агрегатах), выполняемых как в стационарных, так и в передвижных исполнениях.

Главными недостатками этих методов являются использование большого количества оборудования и высокая энергоемкость всей регенерации [Брай И.В. Регенерация трансформаторных масел. Глава 5. М.: Химия, 1972].

Наиболее близким по технической сущности является способ регенерации отработанных масел, заключающийся в последовательно осуществляемой перколяции через природный сорбент черкасский монтмориллонит или асканит (1-й адсорбер) и кислотно-активированный сорбент (2-й адсорбер); используются фракции гранул сорбентов от 0,1 до 0,45 мм. Обеспечивается выход регенерированных масел от 80 до 95% [А.с. СССР 1162869, С10М 175/02. Способ регенерации отработанных индустриальных масел, 1985].

Недостатками известного способа являются невысокая его технологичность, использование серной кислоты для активирования адсорбента, использование двух аппаратов, последовательно соединенных адсорберов, а также отсутствие дегазации масла.

Задачей предлагаемого изобретения является упрощение и удешевление технологии регенерации отработанных трансформаторных масел за счет использования доступных и дешевых адсорбентов в виде смеси кварцевого песка с глиноземом и совмещением процессов перколяции, фильтрации и дегазации в одном аппарате (адсорбере).

Техническим результатом является получение трансформаторного масла, соответствующего требованиям к качеству регенерированных масел, с использованием технологичного способа, осуществляемого в одном аппарате.

Поставленный технический результат достигается разработкой нового одностадийного, технологичного и экономичного способа регенерации отработанных трансформаторных масел путем последовательной перколяции через два слоя сорбентов, причем в качестве первого слоя используют смесь кварцевого песка мелкой фракции с глиноземом в массовом соотношении (1-5):1, в котором происходят фильтрация и перколяция; в качестве второго слоя - крупнозернистый сорбент, например силикагель марки КСК, кварцевый песок крупной фракции или их смесь, в котором одновременно с перколяцией осуществляют дегазацию с использованием вакуума, которая продолжается в тонком слое масла до сбора очищенного масла.

Для очистки масел используют фракционированный кварцевый песок мелкой фракции 0,14-0,63 мм (или 0,1-0,315 мм), содержащий 95,5-99% мас. диоксида кремния. Перед применением его трижды промывают горячей водопроводной водой (или конденсатом). Затем сушат в течение 8-10 часов при температуре 140-160°С. Глинозем (технический оксид алюминия) также сушат в течение 4-5 часов при температуре 140-160°С. Перед заполнением колонки (для верхней части) указанные сорбенты тщательно смешивают в массовом соотношении кварцевый песок:глинозем (1-5):1 (мас.) соответственно. Крупнопористый сорбент (для нижней части), лучше силикагель крупнопористый (гранулы различной формы) марки КСК или песок фракционированный крупной фракции 1,25-5 мм перед применением высушивают в течение 3-4 часов при температуре 140-160°С.

Регенерацию трансформаторных масел (после предварительного отстаивания от шлама и воды или (и) пропускания через фильтр грубой очистки) осуществляют в стеклянном цилиндрическом сосуде диаметром 32 мм, в котором соотношение высоты h общего слоя сорбентов к внутреннему диаметру адсорбера (h/d) составляет 8-25. В нижнюю часть адсорбера помещают фильтрующий материал, выше которого размещают слой (2-5h/d) крупнозернистого силикагеля КСК (или кварцевый песок крупной фракции 1,25-5 мм, или смесь кварцевого песка крупной фракции с крупнозернистым силикагелем КСК). Когда масло поступает из верхнего слоя сорбентов в нижний, в котором создается вакуум (2-200 мм рт.ст.), происходят «вскипание» газообразных примесей и непрерывное образование мелких масляных пузырьков и их разрушение между гранулами крупнозернистого сорбента. Таким образом, в этой части (нижней) адсорбера происходит не только сорбция примесей, но и дегазация масла и разрушение пены. Крупнозернистый слой сорбента способствует развитию поверхности взаимодействия фаз и формированию непрерывно стекающей масляной пленки.

Верхний слой сорбентов обеспечивает необходимое гидравлическое сопротивление, позволяющее поддерживать в нижнем слое вакуум, медленное и равномерное поступление масла из верхнего слоя в нижний слой, что также способствует эффективному разрушению образующейся пены и предотвращает унос масла (в виде пены и разбрызгиванием) в вакуумсоздающую систему.

Верхний слой сорбентов (смесь кварцевого песка мелкой фракции с глиноземом) отделяется от нижнего фильтрующим материалом (для предотвращения попадания мелкодисперсных сорбентов в нижнюю часть). В процессе регенерации над верхним слоем сорбентов постоянно поддерживается небольшой слой очищаемого масла. В верхнем слое сорбентов масло очищается за счет сорбции и фильтрации (т.к. мелкодисперсный слой сорбентов обладает хорошими и фильтрующими свойствами). Из колонки в приемную емкость масло стекает в виде пленки по наклонной трубке, в которой происходит завершение процесса дегазации. Для более эффективного отделения газообразных фракций примесей от масла и их удаления трубка соединяется с единой вакуумной магистралью (2-200 мм рт.ст.) перед адсорбером и перед приемной емкостью (что препятствует вторичному попаданию газообразных фракций примесей в очищаемое масло).

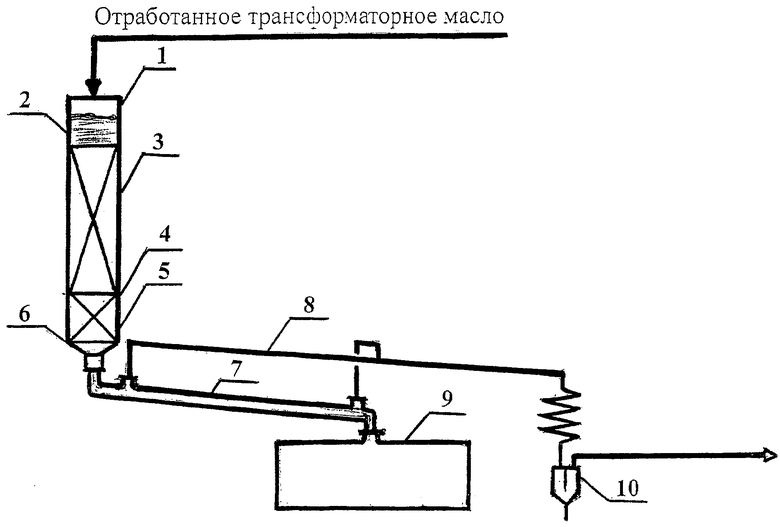

На чертеже изображена принципиальная схема устройства для регенерации отработанного трансформаторного масла.

Установка для регенерации отработанного трансформаторного масла 2 состоит из адсорбера 1, содержащего первый верхний слой сорбентов из смеси кварцевого песка мелкой фракции с глиноземом 3, перегородку с фильтрующим материалом 4, второй нижний слой с крупнозернистым сорбентом или смесью крупнозернистых сорбентов 5, перегородку с фильтрующим материалом 6, наклонной трубки 7, верхняя и нижняя части которой соединены с единой вакуумной магистралью, вакуумной линии 8, связанную с вакуумным агрегатом, обеспечивающим остаточное давление 2-200 мм рт.ст., резервуара для приема очищенного масла 9 и ловушки 10.

Способ осуществляют следующим образом.

Подлежащее регенерации отработанное трансформаторное масло 2 (после предварительного отстаивания от шлама и воды или (и) пропускания через фильтр грубой очистки) подается в верхнюю часть адсорбера 1. Проходя через первый верхний слой смеси мелкозернистых сорбентов 3, обладающий большим гидравлическим сопротивлением, масло очищается за счет фильтрации и перколяции. Из верхнего слоя масло через перегородку с фильтрующим материалом 4, разделяющую верхний и нижний слои сорбентов, поступает во второй нижний слой 5, в котором за счет создаваемого разрежения (2-200 мм рт.ст.) происходят «вскипание» газообразных примесей и непрерывное образование мелких масляных пузырьков и их разрушение в свободном объеме между гранулами крупнозернистого сорбента. В нижней части адсорбера продолжается сорбция примесей, содержащихся в масле, дегазация масла, которой способствуют процессы непрерывного образования и разрушения мелких масляных пузырьков. Так как масло из верхнего слоя сорбентов поступает в нижний с небольшой скоростью за счет высокого гидравлического сопротивления верхнего слоя. Это способствует эффективному разрушению пены и предотвращает попадание масла (вместе с пеной) в вакуумную магистраль. Из нижней части адсорбера в приемную емкость масло медленно стекает по наклонной трубке 7, в которой продолжается процесс дегазации. Для более эффективного отделения газообразных фракций примесей от масла, предотвращения их вторичного попадания в регенерируемое масло трубка 7 соединяется с единой вакуумной магистралью 8 после адсорбера и перед приемной емкостью. В ловушке 10 собираются жидкие примеси.

Для лучшего понимания сущности предлагаемого технического решения ниже приводятся конкретные примеры осуществления способа регенерации.

Пример 1. Регенерации подвергают 800 г отработанного трансформаторного масла ВГ (после предварительного отстаивания для отделения шлама и воды). Для очистки используют адсорбер, нижний слой (3h/d) заполнен высушенным крупнозернистым силикагелем КСК, верхний (15h/d) заполнен смесью кварцевого песка (мелкая фракция 1,14-0,63 мм) и глинозема в массовом соотношении 1:1. Температура масла +35°С, остаточное давление 3 мм рт.ст. Очищенное масло получено с выходом 94%, свойства приведены в таблице.

Пример 2. Регенерации подвергают 800 г отработанного трансформаторного масла ВГ (после предварительного отстаивания для отделения шлама и воды). Для очистки используют адсорбер, нижний слой (3h/d) заполнен кварцевым песком (крупная фракция 1,25-5 мм), верхний (18h/d) заполнен смесью кварцевого песка (мелкая фракция 0,1-0,315 мм) и глинозема в массовом соотношении 5:1. Температура масла +30°С, остаточное давление 10 мм рт.ст. Очищенное масло получено с выходом 92%, свойства приведены в таблице.

Характеристики трансформаторного масла, регенерированного по примерам 1 и 2, представлены в таблице.

Как видно из таблицы, полученные образцы масел удовлетворяют требованиям к качеству регенерированных масел, подготовленных к заливке в электрооборудование (до 220 кВ) после его ремонта [Объем и нормы испытаний электрооборудования. Под общ. ред. Б.А.Алексева, Ф.Л.Когана, Л.Г.Маликонянца. - 6-е изд. М.: Изд-во НЦ ЭНАС, 2000, гл. 25]. Российское акционерное общество энергетики и электрификации «ЕЭС России», РД 34.45-51.300-97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| Способ регенерации отработанного масла | 2021 |

|

RU2769605C1 |

| Способ регенерации отработанного турбинного масла | 2022 |

|

RU2804769C1 |

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1162869A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОБВОДНЕННОГО МАСЛА | 2003 |

|

RU2242498C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 2010 |

|

RU2444563C1 |

| Способ регенерации отработанного энергетического масла | 2018 |

|

RU2679901C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ И ИХ СМЕСЕЙ | 2002 |

|

RU2206606C1 |

| Установка для очистки трансформаторных масел | 1988 |

|

SU1533728A1 |

| Способ очистки нефтяных масел | 1982 |

|

SU1018962A1 |

Использование: в нефтехимической промышленности, промышленной энергетике и объектах, использующих трансформаторное масло. Сущность: очищаемое масло в адсорбере последовательно проходит вначале через слой, состоящий из смеси кварцевого песка мелкой фракции с глиноземом в массовом соотношении (1-5):1, затем - через слой крупнозернистого сорбента (или смеси крупнозернистых сорбентов). Из адсорбера масло в виде тонкой пленки стекает в сборник, при этом на линии сбора очищаемого масла осуществляют дегазацию с использованием вакуума. Способ осуществляют в одном аппарате. Технический результат - упрощение и удешевление технологии получения очищенного трансформаторного масла, соответствующего требованиям к качеству регенерированных масел. 1 табл., 1 ил.

Способ регенерации отработанных трансформаторных масел путем последовательной перколяции через два слоя сорбентов, отличающийся тем, что в качестве первого слоя используют смесь кварцевого песка мелкой фракции с размером частиц от 0,1 до 0,63 мм с глиноземом в массовом соотношении (1-5):1, в качестве второго слоя - крупнозернистый сорбент, например силикагель марки КСК, кварцевый песок крупной фракции с размером частиц от 1,25 до 5 мм или их смесь, в котором одновременно с перколяцией осуществляют дегазацию с использованием вакуума, которая продолжается в тонком слое масла до сбора очищенного масла.

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1162869A1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 1999 |

|

RU2153526C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И СЕПАРИРУЮЩИЙ УЗЕЛ | 1996 |

|

RU2096065C1 |

| RU 2058380 C1, 20.12.1998 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

Авторы

Даты

2010-07-20—Публикация

2008-12-22—Подача