Изобретение относится к нефтеперерабатывающей промышленности, касается получения минеральных смазочных масел, парафинов и церезинов и может быть использовано на установках депарафинизации масел и обез масливания гачей и пётролиумов селе тивными растворителями. Известны способы депарафинизации рафинатов селективной очистки масляных фракций и обезмасливания гача и петролатума путем кристаллизации парафинов из раствора в селективных растворителях. Способ обезмасливания гача и пет ролатума принципиально не отлачается от депарафинизации рафинатов с применением растворителей и проводится на таком же оборудовании, В качестве растворителей в процессах депарафинизации и обезмасливания применяют метилизобутилкетон и смеси: ацетон-бензол, ацетон-толуол метилэтилкетон-толуол, дихлорэтанметилеихлорид, дихлорэтан-бензол и др. Способ депарафинизации и обезмас ливания с применением растворителей включает следующиеоперации: термообработка сырья (рафината, гача или петролатумп ); смешение сырья с раст ворителем, охлаждение полученной см си до определенной температуры; фил трация полученной суспензии твердых углеводородов; промывка осадка твер дых углеводородов холодным растворителем, регенерация растворителя из полученных растворов, В нефтеперерабатывающей промышленности наиболее широко распространен способ депарафинизации и обез масливания в растворе метилэтилкетон (г-Э)с ) -толуол l. Недостатком указанного способа депарафинизации и обезмасливания с применением в качестве растворителя смеси метилэтилкетона с толуолом является то, что отделяемые при фильтрации твердые углеводороды С парафин, церезину увлекают с со бой значительное количество масла. Для более полного выделения депарафинированного масла из гача и петро латума процесс фильтрации полученны суспензий приводят в три-четыре сту пени, что увеличивает капитальные, эксплуатационные и энергетические затраты, так как увеличивается количество фильтров, насосов, количес во растворителя, .поступающего на ре генерацию. Наиболее близким к изобретению является способ депарафинизации и обезмасливания нефтепродуктов, закл чающийся в следующем: исходный рафинат после термообработки охлаждают в водяном холодильнике, шести регенеративных и трех аммиачных кри таллизаторах. После первого кристаллизатора рафинат разбавляют влажным растворителем (100% на исходный рафинат ), охлажденным до температуры рафината, после седьмого сухим растворителем (50% на исходный рафинат ) и после последнего аммиачного кристаллизатора рафинат разбавляют балансным количеством фильтрата второй ступени фильтрации, рхлаждеНным до , Растворитель состоит из метилэтилкетона (65%). и толуола (35%), Смесь при -18°С через питательную емкость поступает в барабанные вакуум-фильтры первой ступени, Фильтрат первой ступени откачивают через регенеративные кристаллизаторы в отделение регенерации , где получают депарафинированное масло и регенерированный растворитель. Растворитель послеохлаждения направляется на повторное разбавление рафината , промывку лепешки на фильтрах, разбавление гача. Осадок твердых углеводородов (лепешка ), полученный на барабане фильтра промывают растворителем, охлажденным до , расход растворителя 75% на Исходный рафинат. Промытый осадок (гач J срезается с поверхности барабана фильтра и поступает в шнек, где гач разбавляется растворителем, охлажденным до -17°С, в количестве 75% на исходный рафинат. Полученный раствор гача прокачивают через диспеЬгатор, выполненный в виде усеченного конуса с отверстиями 1 мм, в питательную емкость фильтров второй ступени, из которой он поступает на фильтры. Фильтрат второй ступени фильтрации выводят для разбавления сырья перед первой ступенью. Полученный на поверхности барабана вакуумфильтра гач промывают растворителем при -17°С (45% на исходный рафинат )„ После этого осадок гача второй ступени фильтрации отдувают от фильтровальной ткани инертным газом, снимают ножом и направляют в шнек, разбавляют растворителем и.перекачивают в виде суспензии в отделение регенерации растворителя, В результате регенерации получают растворитель для повторного применения и гач, который выводят из процесса в качестве сырья для получения товарного парафина 2 . Данный способ депарафинизации и обезмасливания хотя и позволяет получить гач-с пониженным содержанием в нем масла на уровне 6,1-8,3%, но этот гач не удовлетворяет требованиям стандартов на парафины, Поэтому для получения товарного парафина требуется дополнительное разбавление гааа растворителем и дополнительные ступени фильтрации с

npONbiBKoft парафина растворителем, что увеличивает энергетические затраты на процесс.

Цель изобретения - снижение содержания масла в осадке (гаче и петролатуме ), повьвиение выхода депарафинированного масла и снижение энергетических затрат.

Поставленная цель достигается тем, что согласно способу депарафинизации и обезмасливания нефтепродуктов путем термической обработки сырья, смешения его с селективным растворителем, охлаждения полученной смеси, фильтрации промывки выделившегося осадка твердых углеводородов растворителем, диспергирования осадка с растворителем и фильтрации раствора с последующей регенерацией растворителя в растворитель на стадии промывки и диспергирования осадка перед фильтрацией добавляют 0,005-0,01 мас.% поверхностно-активного вещества, выбранного из группы, включающей продукты оксиалкилирования алкилфеиолов, жирных кислот, аминов, спиртов и эфиров жирных кислот.

При содержании поверхностно-активных веществ (ПАВ } в растворителе ниже 0,005% и вывле 0,01% разност между поверхностными натяжениями растворителя, применяемого для промывки осадка, и жидкости, находящейся в порах осадка, существенно не изменяется и, следовательно, не приводит к уменьшению жидкости {расворителя и масла| в осадке.

Для промывки осадка твердых углеводородов на фильтре и при диспергировании могут применяться общеизвестные растворители, например мети этилкетон-толуол, с добавкой следующих ПАВ: ОЖК (оксиэтилированные жирные кислоты); ОП-10 оксиэтилированные алкилфенолы / сорбиталь С-20 (оксиэтилированные эфиры стеариновой кислоты и 1,2,3,4,5,6-гексангексола); дипроксамин 157 (оксиэтилированный и оксипропилированный этилендиамин , диссольван 4422 (оксэтилированные и оксипропилированные cпиpты.

Указанные ПАВ широко применяются в нефтяной, нефтеперерабатывающей и текстильной промышленностях СССР

в качестве деэмульгаторов нефтяных эмульсий и текстильно-вспомогательных веществ,

ПАВ дозируется непрерывно в растворитель j поступающий на промывку

осадка и его диспергирование, в виде 0,5-1% раствора в применяемом растворителе для обеспечения непрерыв ной и точной дозировки. Концентрация ПАВ в растворителе не влияет на ре0 зультаты депарафинизаций и обезмасливания нефтепродуктов. При уменьиюнии содержания ПАВ в растворе увеличивают подачу этого раствора/ а при увеличении содержания ПАВ в.

5 растворе уменьшают его подачу а таким условием,чтобы каждая тонна растворителя, поступаняцего на проивлвку осадка и его диспергирование, содержала 50-100 г ПАВ.

Q Пример. Проводят депарафинизацию 108 г рафината, имеющего /вязкость при. 8 сСт и температуру застывания +32°С,рафинат - нагревают до 70 С, а потом охлаждают со скоростью 150 С в час. При 34 С

5 рафинат смешивают с 370 г растворителя (.65% МЭК и 35% толуол) и далее охлаждают до -17с. При этой температуре проводят фильтрование полученной суспензии (первая ступень

0 фильтрации }. Полученный на фильтре первой ступени осадок промывают 70 г растворителя, содержащего 0,005% ПАВ ton-10) и имеющего температуру . Далее этот осадок

5 диспергируют в 71 г растворителя через диспергатор, имеющий отверстие 2 мм.

После диспергирования проводят фильтрование (вторая ступень филь0 трации ) полученной суспензии и промывку осадка на фильтре 45 г растворителя, содержащего 0,005% ОП-10, при -16°С. После регенерации растворителя из фильтратов и осадка

второй ступени фильтрации получено 88,67 г (82,1% ) депарафинированного масла с температурой застывания -14°С и 18,13 г (16,79%) парафина (гача ) с содержанием масла 2,18%. Результаты депарафинизаций этого

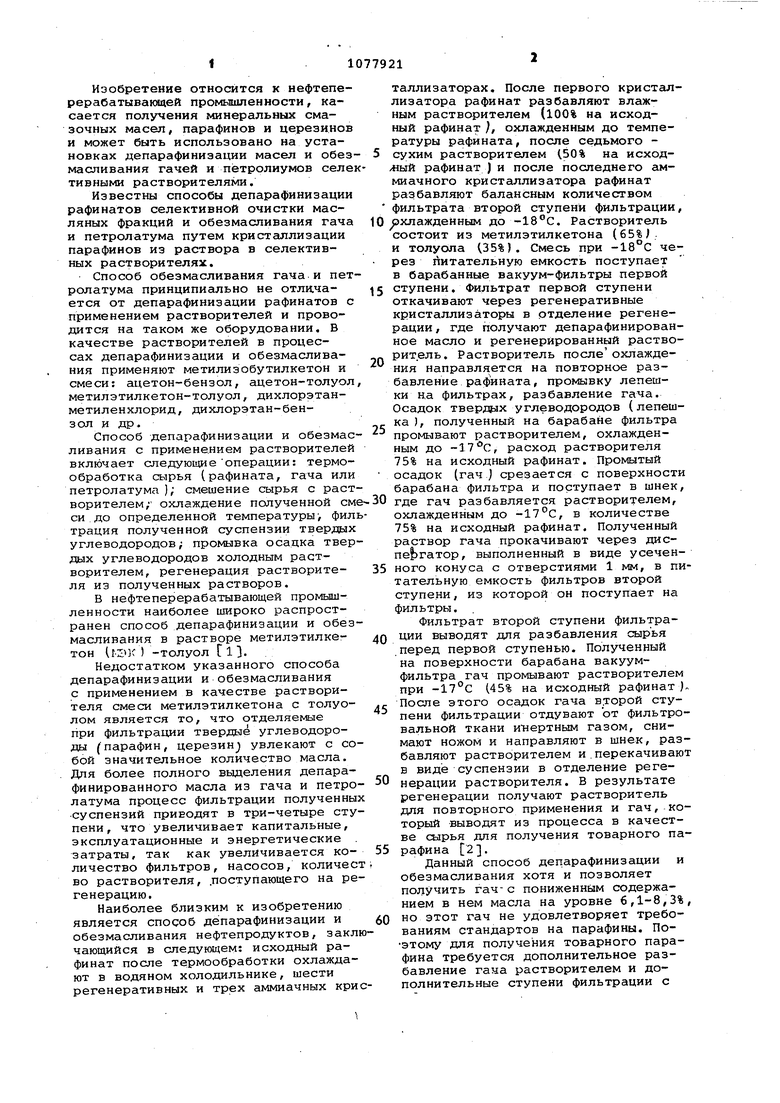

0 же парафината, проведенной в подобных условиях без применения ПАВ известный способ и с применением различных ПАВ представлены в таблЛ.

Таблица .1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

СПОСОБ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ НЕФТЕПРОДУКТОВ путем термической обработки сырья/ смешения его с селективным растворителем, охлаждения получеиной смеси, фильтрации, выделившегося осадка тверда1х углеводсфодов растворителем, диспергирования осгшка с растворителем и льтрации раствора с последующей регенерацией растворителя, отличаю щи йс я тем, что, с целью снижения энергетических затрат и содержания масла в осадке, в растворитель на стадии про1«4вки и диспергирования осадка перед фильтрацией добавляют О,005-0,01 мае.%.поверхностно-активного вещества, выбранного из группы, включающей продукты оксиалкилирования алкилфенолов, жирных кислот, аминов, спиртов и эфиров жирюлх кислот.

Как видно из табл. 1, выход депарафинированного дистиллятного масла в предлагаемом способе в среднем на 1.5% выше по сравнению с известным (без ПАВ I, а полученный гач имеет более низкое содержание масла и отвечает по этому показателю требованиям стандарта на парафины, применяемые для технических целей.

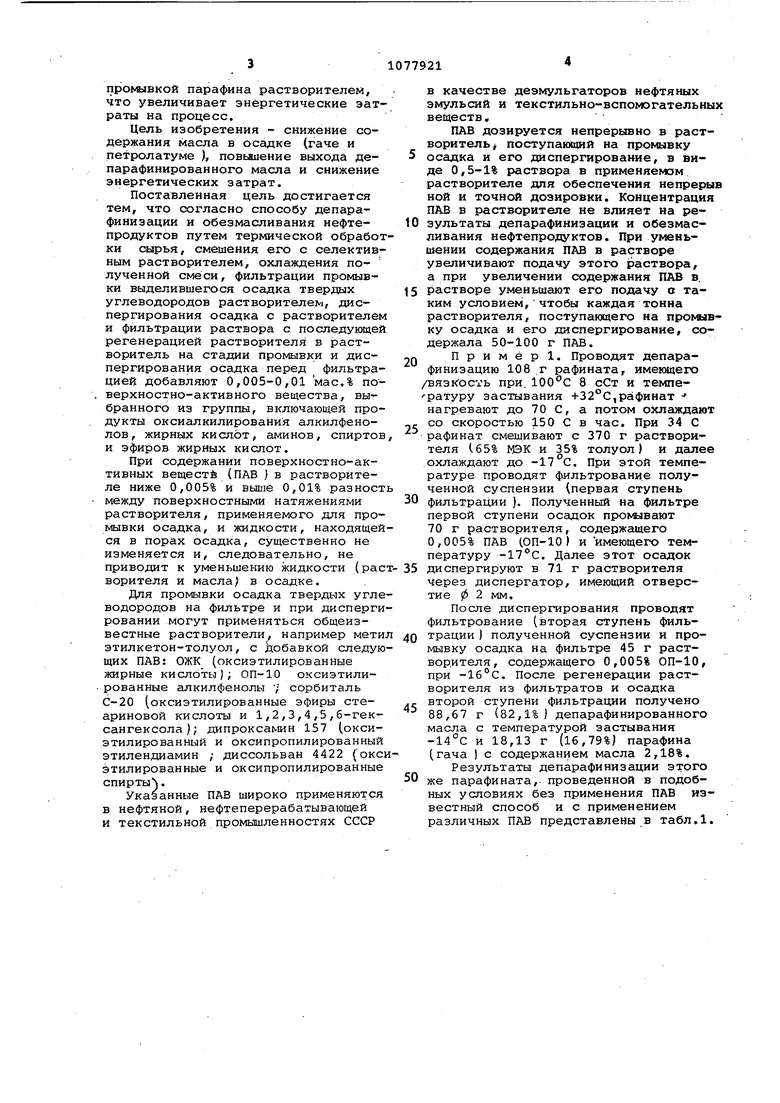

П р и м е р 2. Проводят депарафинизацию 110 г остаточного рафината, имеющего вязкость 19 сСт при 110 С и температуру застывания . Рафинат нагревают до 80 С, а потом .охлаждают со скоростью 120°С в час. При рафинат смешивают с 550 г растворителя (б6% МЭК и 35% толуол I и далее охлаждают до -17°С. При этой температуре проводят фильтрование по ученной суспензии. Полученный на фильтре осадок промывают 75 г растДипроксамин

81,62 157

0,01

ворителя с содержанием 0,01% ПАВ (бжк, имеющем температуру -17с. Далее осадок диспергируют в диспергаторе с 75 г растворителя с содержанием 0,01% ОЖК, фильтруют полученную суспензию и промывают полученный на фильтре осадок 75 г раств рителя, содержащего 0,01% ОЖК, при -16°С.

После регенерации растворителя из фильтратов и осадка второй ступени фильтрации получено 89,65 г (81,5% } депарафинированного масла с температурой застывания -13,8°С и 19,08 г (17,35% церезина (петролатума/ с содержанием масла 5,1%.

Результаты депарафинизации этого рафината по известному и предлагаемому способам с применением различных ПАВ в условиях, подобных при применении ОЖК, представлены в табл Ь.Таблица2

17,24

-14,1

4,9 Как видно из ±абл. 2 выход депарафинированиого остаточного масла по предлагаемому способу в среднем на 2% вьше по сравнению с известным (без а содержание масла в петролатуме уменьшается почти в три раза. Применение предлагаемого способа по сравнению с существующими обеспечивает увеличение выхода депарафинированного масла НА 1,5-2%, позволяет получать парафин, отвечающий требованиям стандартов по содержанию масла, При этом уменьшается число ступеней ди-спергирования осадка твердых углеводородов с раст ворителем и число ступеней фильтрации при производстве парафинов и церезинов и, следовательно, уменьшается количество растворителя, циркулирующего в системе и поступакнцего на регенерацию. Повышение выхода депарафинированного масла на 1,5-2% при применении предлагаемого способа достигается на том же самом оборудовании без увеличения потребления энергоресурсов, что равносительно снижению потребления энергоресурсов на 1,5-2% в пересчете на 1т дёпарафинированного масла. Согласно описанн ому способу при меры 1 и 2) расход растворителя, поступающего на разбавление рафината и, следовательно-, на регенерацию, составляет 350% на дистиллярный рафинат и 500% на остаточный (растворитель, поступающий на промывку осадка и его диспергирование, возвращается на разбавление рафината в виде фильтрата, минуя регенерацию. При указанном расходе растворителя на рафинат получают гач и петролатум. с низким содержанием в них масла при двух ступенях фильтрации, т.е. можно отказаться от третьей ступени фильтрации. Таким образом, предлагаемый способ позволяет уменьшить расход раст ворителя на регенерацию по сравнению с известными на 60-100% по отношению к рафинату. Снижение энергозатрат на процесс пропорционально снижению количества растворителя и депарафинированного масла, поступающих на регенерадаю, на 60-100% по отношению к рафинату эквивалентно снижению энергозатрат (тепло, электроэнергия ) на 12-14.5%. С учетом увеличения выхода депарафинированного масла пр.едо1агаемый способ позволяет обеспечить общее снижение энергозатрат на 13,5-16,5% на 1 т депарафинированного масла (в среднем 15%), что эквивалентно снижению расхода электроэнергии на 21,3 кВт ч и пара на 0,19 т на 1 т депара |№нированного масла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М., Химия, 1978, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1976 |

|

SU594160A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-03-07—Публикация

1982-05-17—Подача