Изобретение относится к устройствам для нагрева жидкостей кавитационного типа, для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известен теплогенератор для нагрева жидкостей (патент RU №2173431, кл. F24D 3/02), имеющий цилиндрический корпус с циклоном, ускорителем потока жидкости в его нижней части, дно в верхней части корпуса с выходным отверстием, сообщающимся с выходным патрубком, который с помощью перепускного патрубка соединен с торцем циклона соосно ему, тормозное устройство, снабженное тягой, размещенной по оси корпуса с выходом ее свободного конца через торец циклона.

Недостатком этого технического решения является то, что предложенное устройство имеет неудовлетворительные акустические условия для протекания волновых процессов и поэтому недостаточно высокую эффективность работы (нагрева воды).

Теплогенераторы рассматриваемого класса являются жидкостными свистками, создающими звуковое поле в своем внутреннем объеме, через который проходит жидкость. При этом в фазе разрежения звуковой волны в жидкости на зародышах образуются и растут кавитационные полости, а в фазе избыточного давления они мгновенно схлопываются, осуществляя уплотнение энергии, как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000°K.

Механизм образования звуковых волн в таких устройствах сводится к проявлению действия совокупности нескольких процессов. Во-первых, сам процесс истечения затопленной струи из инжекционного патрубка в циклон является источником звука.

Вторым источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль обечайки циклона. В этом случае вторая, т.е. совершившая полный оборот, часть потока за счет скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Поднявшееся давление перед сопротивлением обеспечивает отжим второй, т.е. окружной части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причем, как за счет увеличенного сечения, так и за счет прибавления скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму и т.д.

Третьим источником излучения упругих волн является процесс взаимодействия вихревого потока, прошедшего вдоль цилиндрического корпуса, с пластинами тормозного устройства. В этом случае противоборствующими факторами являются гидродинамическое воздействие вихревого потока и упругие свойства каждой из пластин, обуславливающие их автоколебания аналогично листочкам деревьев на ветру. Каждая пластина при этом колеблется с частотой собственных колебаний, величина которой определяется ее геометрическими размерами, способом установки, модулем упругости материала.

Периодическое же движение поверхностей пластин излучает упругие волны в жидкость.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчетных частот, вошедшие в корпус, будут отражаться от жесткого противоположного конца корпуса и поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасенный кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

Однако, подвижность тормозного устройства, предусмотренная в конструкции аналога, предполагает неабсолютную жесткость его основания, то есть незначительную жесткость тяги, что вызывает наличие изгибных колебаний в пластинах тормозного устройства и крутильных колебаний в тяге, как основании. Совместная же работа двух колебательных систем дает результат, отличающийся от колебания простой системы, например музыкального камертона, и обуславливает широкий спектр излучаемых частот.

Кроме того, расположение излучателя в промежуточном положении между пучностью и узлом стоячей волны создает последующие гармоники собственных частот, что еще больше расширяет спектр воспроизводимых частот, и вызывает следующие следствия:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационному пузырьку приобрести необходимый запас упругой энергии и в результате процесс схлопывания не повышает температуры жидкости;

- при низкой частоте увеличенная в размерах кавитационная каверна (пузырек) в короткую фазу схлопывания не успевает полностью исчезнуть, а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых вода должна нагреваться.

Наиболее близким по технической сущности к заявляемому является теплогенератор (патент RU 2045715, кл. F25B 29/00) для нагрева жидкостей, содержащий цилиндрический корпус с циклоном и ускорителем потока в его нижней части, тормозное устройство в верхней части, за которым установлено дно с выходным отверстием, сообщающимся с выходным патрубком, который с помощью перепускного патрубка соединен с торцем циклона.

В рассматриваемой конструкции теплогенератора полость резонатора свободна от предметов, нарушающих прохождение звуковых волн. Однако, при работе кавитатора на реальных жидкостях, на его рабочий процесс в значительной мере оказывает влияние растворенный ранее в них воздух и другие газы. Так происходящие в рабочем объеме схлопывания кавитационных каверн стимулируют разрушение кристаллогидратов, то есть структур, образованных молекулами жидкости, и внутри которых размещаются молекулы газов. При этом воздух из растворенного состояния переходит в свободное и собирается в виде пузырьков по всему рабочему объему теплогенератора. Наиболее интенсивно это происходит вблизи источников звукообразования:

- в циклоне, в месте взаимодействия входного и окружного потоков;

- в приграничном к тормозному устройству пространстве;

- в пучности стоячей волны, то есть в середине цилиндрического корпуса.

Присутствие в рабочем объеме свободного воздуха в значительной мере снижает модуль упругости рабочей среды и изменяет ее волновые характеристики. В этом случае уменьшается скорость звука - расчетная длина резонатора становится настроенной на меньшую частоту, что, во-первых, приводит к рассогласованию номиналов частот с источником колебаний и, во-вторых, образование и рост кавитационной каверны происходит более длительно, она достигает больших размеров и поэтому их рост не всегда заканчивается схлопыванием, то есть они только пульсируют. Устранение фазы схлопывания кавитационных каверн исключает процесс уплотнения энергии и лишает тем самым нагрев и другие технологические процессы физической основы.

Одним из способов избавления от свободного воздуха является установка перепускного патрубка, отводящего часть рабочей среды с пузырями воздуха из центра улитки в выходной патрубок, что и сделано в прототипе.

Однако, в этом случае из области звукообразования, то есть только из места взаимодействия входного и окружного потоков в циклоне отводится лишь часть выделяемого в свободное состояние воздуха. Из этой области он, как более легкая фракция, отжимается в центр и далее через отводящий патрубок в выходной.

Неудаленная часть воздуха, в том числе и пришедшая из насоса, движется дальше с потоком жидкости в цилиндрический корпус.

Вторым объемом, где также интенсивно происходят кавитационные процессы, следовательно, и разрушение кристаллогидратов с выделением растворенного воздуха является внутреннее пространство этого самого цилиндрического корпуса, а точнее его середина, где размещается пучность стоячей волны с удвоенной амплитудой колебаний. При этом мелкие легкие объемы, заполненные воздухом и паром, по той же причине действия значительных центробежных сил в относительно тяжелой жидкости дрейфуют в приосевое пространство и изменяют условия прохождения звуковых волн, нарушая рабочий процесс.

Таким образом, воздух, не попавший в перепускной патрубок (байпас) увеличивает свой объем по мере прохождения цилиндрического корпуса тормозного устройства, уходит на последующие циклы по циркуляционному контуру в насос и дальше снова в теплогенератор.

Следует особо отметить, что присутствующий в значительных количествах воздух в рабочем процессе снижает эффективность как самого нагревательного устройства, так и насоса. В случае лопастной конструкции насоса воздушные пузыри, собирающиеся на тыльных сторонах входных кромок лопастей, ускоряют образование кавитационных полостей и способствуют увеличению их размеров. Особенно коварно его действие на высокотемпературных режимах работы, более 60°.

Причем снижение эффективности работы насоса приводит дополнительно к пропорциональному снижению эффективности работы и самого нагревательного устройства.

При эксплуатации такого устройства имеет место периодичность нагрева, обусловленная накоплением выделяющегося воздуха с сопутствующим снижением температуры выходной жидкости и последующим его уносом и повышением выходной температуры и т.д.

Недостатком известного устройства является низкая эффективность нагрева.

Задачей предлагаемого технического решения является повышение эффективности нагрева жидкости и расширение технологических свойств.

Поставленная задача решается следующим образом. В устройстве для нагрева жидкостей, содержащем цилиндрический корпус с циклоном и ускорителем потока в его нижней части, тормозное устройство в верхней части, за которым установлено дно с выходным отверстием, сообщающимся с выходным патрубком, который с помощью перепускного патрубка соединен с торцем циклона, в верхней части корпуса соосно и с радиальным зазором к выходному отверстию устанавливается труба, сообщающая полость цилиндрического корпуса с атмосферой, при этом:

- выходной конец трубы снабжен запорной арматурой и может быть соединен с герметичным сборником воздуха, с обратным поплавковым клапаном, с всасывающим или нагнетательным патрубками насоса, компрессора, вакуумного насоса, с выходной ветвью транзитного трубопровода;

- труба выполнена подвижной в осевом направлении и снабжена узлом уплотнения;

- труба установлена на цилиндрических шарнирах с возможностью вращения, снабжена приводом вращения и узлом уплотнения, например в виде торцового уплотнения:

- - труба снабжена дополнительной опорой с цилиндрическим шарниром;

- труба снабжена приводным шнеком;

- входное отверстие трубы снабжено сеткой:

- - сетка выполнена в виде прямого или обратного конусов;

- - сетка выполнена в виде сопрягаемых неподвижного и поворотного слоев, причем поворотный слой связан кинематически с рычагом настройки;

- труба выполнена перфорированной;

- входной торец трубы может быть снабжен конфузором:

- - конфузор выполнен в виде неподвижной и поворотной групп чередующихся по окружности лепестков с интервалом, равным ширине лепестка, а поворотная группа связана кинематически с рычагом настройки:

- - - каждый лепесток конфузора может быть установлен с углом атаки к входному направлению ускорителя потока;

- - - каждый лепесток конфузора может быть выполнен уменьшающимся по ширине навстречу циклону;

- - конфузор может быть установлен на цилиндрическом шарнире с возможностью вращения:

- - - ось входного отверстия конфузора эксцентрично смещена относительно оси трубы;

- - конфузор выполнен из материала с плотностью меньшей плотности рабочей жидкости;

- - конфузор выполнен из упругодеформируемого материала.

Установка в верхней части корпуса трубы соосно и с радиальным зазором к выходному отверстию, сообщающей полость цилиндрического корпуса с атмосферой, дает возможность улавливать в приосевой области, собравшуюся по закону размещения легкой фракции в вихревом потоке тяжелой жидкости, паровоздушную смесь. Улавливание и отбор газовой составляющей из циркуляционного потока исключает или сокращает ее попадание в следующие циклы этого течения рабочей среды, обеспечивая минимально возможную долю ее в полости цилиндрического корпуса.

Для управления соотношением фаз в удаляемой водогазовой смеси выходной конец сквозной трубы может быть снабжен запорной арматурой, а для организации ее сбора он может быть соединен с герметичным сборником газов, с обратным поплавковым клапаном, с всасывающим или нагнетательным патрубками насоса, компрессора, вакуумного насоса, с выходной ветвью транзитного трубопровода;

При этом расход удаляемого воздуха можно увеличить до 100%, однако при этом будет уходить, с полным исключением из рабочего процесса, много нагретой жидкости. Соотношение между потерями от ухода горячей жидкости, с одной стороны, и от ухудшения волновых характеристик рабочей среды в цилиндрическом корпусе, с другой стороны, определит, с целью достижения максимальной эффективности рабочего процесса, степень открытия запорно-регулирующих устройств на выходе трубы.

В случае, если растворенный, а впоследствии выделенный в рабочем процессе нагрева газ будет представлять какую-либо ценность или опасность, его можно собрать в герметичную емкость сборника газа, через подсоединенные всасывающие патрубки насоса, компрессора, вакуумного насоса, или переместить на заданное расстояние по выходной ветви транзитного трубопровода.

Если отобранный воздух не представляет никакой ценности, он может быть выброшен в атмосферу напрямую или, при условии минимальной потери воды - через поплавковый обратный клапан.

С целью насыщения рабочей жидкости газом, при использовании устройства по другим технологическим назначениям, труба может быть подсоединена к нагнетательным патрубкам компрессора, насоса, вакуумного насоса.

Вихревой поток в полости цилиндрического корпуса представляет собой, в какой-то мере, упорядоченную моновихревую структуру с размещением газовой составляющей в приосевой области. Однако, как только этот поток достигает тормозного устройства, за счет кавитационного обтекания его пластин, в потоке моновихревая структура переходит в поливихревую, и газовая фракция распределяется по всему объему, занятому тормозным устройством. При этом отдаление граничной поверхности структур течений от тормозного устройства зависит от режима работы - на высокотемпературных она приближается к тормозному устройству, на низкотемпературных удаляется от него. Целесообразно газовую компоненту отбирать из приосевой области, где она уже сконцентрирована, следовательно, для настройки трубы на требуемый режим нагрева, она может быть выполнена подвижной в осевом направлении и снабжена узлом уплотнения. В этом случае входной конец трубы, в зависимости от режима нагрева может приближаться или удаляться от тормозного устройства с гарантией размещения в моновихревой области циркуляционного потока рабочей жидкости. Для предотвращения разгерметизации цилиндрического корпуса и выходного патрубка труба должна быть снабжена узлом уплотнения.

Для снижения гидравлических потерь, связанных с трением поверхности трубы о вихревой поток в цилиндрическом корпусе, труба устанавливается на цилиндрических шарнирах с возможностью вращения и снабжается приводом вращения. В этом случае может быть исключено относительное движение поверхности трубы и рабочей жидкости, а значит потери на трение компенсируются затратами энергии на вращение. Кроме того, вращение трубы будет полезно при осуществлении других полезных функций, указанных ниже.

С целью повышения жесткости и прочности вращающейся трубы она снабжается второй опорой с цилиндрическим шарниром, размещенной, например, в плоскости дна цилиндрического корпуса на спицах.

В случае, если транзитный поток будет содержать легкую фракцию в виде твердых компонентов, например при заборе и нагреве воды для питья из природных поверхностных водоисточников, они, твердые включения, будут скапливаться на внутренней поверхности трубы и в какой-то момент закупорят проходное сечение. Однако, если входной участок трубы будет снабжен приводным шнеком, то можно будет непрерывно, или периодически удалять осевшую массу и обеспечивать постоянное проходное сечение трубы.

При использовании устройства для нагрева жидкости по другому технологическому назначению, например в качестве диспергатора, приводной шнек позволит отбирать полученную измельченную массу обрабатываемого материала.

Причем вышеуказанный признак вращающейся трубы дает возможность выполнять эти функции и при остановленном шнеке.

Установка на входное отверстие фильтрующей сетки предупреждает исключение из рабочего процесса крупных фракций твердых включений, например, при работе устройства в качестве диспергатора, или при сопутствующем насыщении нагреваемой воды микроэлементами твердого минерала.

При этом исполнение сетки в виде прямого конуса обеспечивает обтекание с обкатыванием негабаритных включений и их пронос мимо сетчатого фильтра в последующие циклы, обеспечивая при этом его регенерацию.

Исполнение сетки в виде обратного конуса обеспечивает сепарацию и сбор негабаритного твердого компонента с последующим его удалением во время специальной отдельной фазы рабочего цикла, что обеспечивает еще и классификацию твердых включений.

Для удаления из рабочего процесса крупного компонента сетка выполнена в виде сопрягаемых неподвижного и поворотного слоя, причем поворотный слой связан кинематически с рычагом настройки.

В этом случае при разнесенных элементах сеток просвет в ячейке минимальный и поэтому она задерживает и собирает все включения. При совмещенных элементах сеток просвет в ячейке максимальный и она пропускает габаритные включения (в отдельной фазе рабочего процесса).

Промежуточные положения элементов сетки определяют другие номиналы граничного зерна сепарируемого материала.

Для увеличения площади забора в пределах рабочего объема нагревателя труба может быть выполнена перфорированной, что позволит осуществлять забор выделившегося газа не только через торец, но и по боковой ее поверхности.

Также для увеличения площади заборной поверхности входной торец трубы может быть снабжен соосным конфузором, который устанавливается на цилиндрическом шарнире с возможностью вращения для сокращения потерь на трение жидкости о поверхность конфузора.

Для изменения, при настройке, площади заборной поверхности конфузора, он может быть выполнен в виде неподвижной и поворотной групп чередующихся по окружности лепестков с интервалом равным ширине лепестка, а поворотная группа связана кинематически с рычагом настройки, при этом каждый лепесток конфузора выполнен уменьшающимся по ширине навстречу циклону.

В случае полного совмещения лепестков подвижной и неподвижной частей конфузора, конфузор получается с изрезанной входной кромкой в виде чередования двойного лепестка с пропущенной частью, что обеспечивает диаметр заборной части равным диаметру входной части трубы.

При смещении подвижной части конфузора на угловую величину шага лепестка, каждый ее лепесток перекроет пропущенную часть неподвижной половины конфузора и диаметр заборной части увеличится до входного диаметра монолитного конфузора.

Промежуточные положения подвижной части конфузора обеспечат промежуточные значения диаметров входа.

При установлении каждого лепестка конфузора с углом атаки к входному направлению ускорителя потока будет обеспечен дополнительный подпор от окружной составляющей вихревого движения рабочей среды в цилиндрическом корпусе, что может быть важно при подаче газовой или твердой фазы с требуемым подпором в последующее технологическое устройство - таким образом исключается дополнительный нагнетатель.

В некоторых конструктивных исполнениях устройства для нагрева жидкости, в случае несимметричного входа закрученного потока в цилиндрический корпус ось вращения вихревого потока эксцентрично смещается относительно геометрической оси корпуса (Патент на изобретение №2081355 C1, кл. F04F 5/00, F25B 9/02 опубл. 10.06.1997 «Способ разделения сред с неоднородным полем плотностей и с разной молекулярной массой компонентов и вихревое устройство для его осуществления»).

При этом центр вращения вихревого потока в каждом последующем поперечном сечении поворачивается относительно геометрического центра цилиндрического корпуса, образуя винтовую линию положения центров вращения рабочей жидкости. В таких условиях отбор газовой компоненты вихревого потока надо производить не на геометрической оси, а на оси вращения жидкости эксцентрично смещенной относительно оси цилиндрического корпуса. С этой целью ось входного отверстия конфузора смещается эксцентрично относительно оси сквозной трубы, т.е. оси цилиндрического корпуса для совмещения ее с осью вращения вихревого потока в данном сечении.

Для совмещения входного зева конфузора с центром вращения, то есть с газовым жгутом, труба выполняется с возможностью вращения и снабжена узлом уплотнения, например, в виде торцового уплотнения.

Сочетание признаков вращающегося конфузора, вращающейся трубы от привода, а также выполнение конфузора из материала с плотностью, меньшей плотности рабочей среды обеспечит поднастройку входного зева конфузора к вращающейся, при некоторых режимах работы, полости газового винтового жгута. В этом случае всплывающий эффект силы Архимеда (a≈270 g) будет стремиться удерживать вращающийся легкий конфузор в цилиндрической газовой полости, ограниченной вращающейся тяжелой жидкостью. Для компенсации механических потерь трения при вращении конфузора предназначен привод вращения трубы, который может быть настроен на различные частоты вращения, а незначительное рассогласование вращения газового жгута и трубы компенсируется свободной посадкой конфузора на трубе с помощью цилиндрического шарнира.

Выполнение конфузора из упругодеформируемого материала дает возможность его стенкам повторять в поперечном сечении конфигурацию водогазовой полости и, следовательно, с большей полнотой отводить газовую фазу при минимальной доле жидкой.

Предлагаемое изобретение пояснено чертежами:

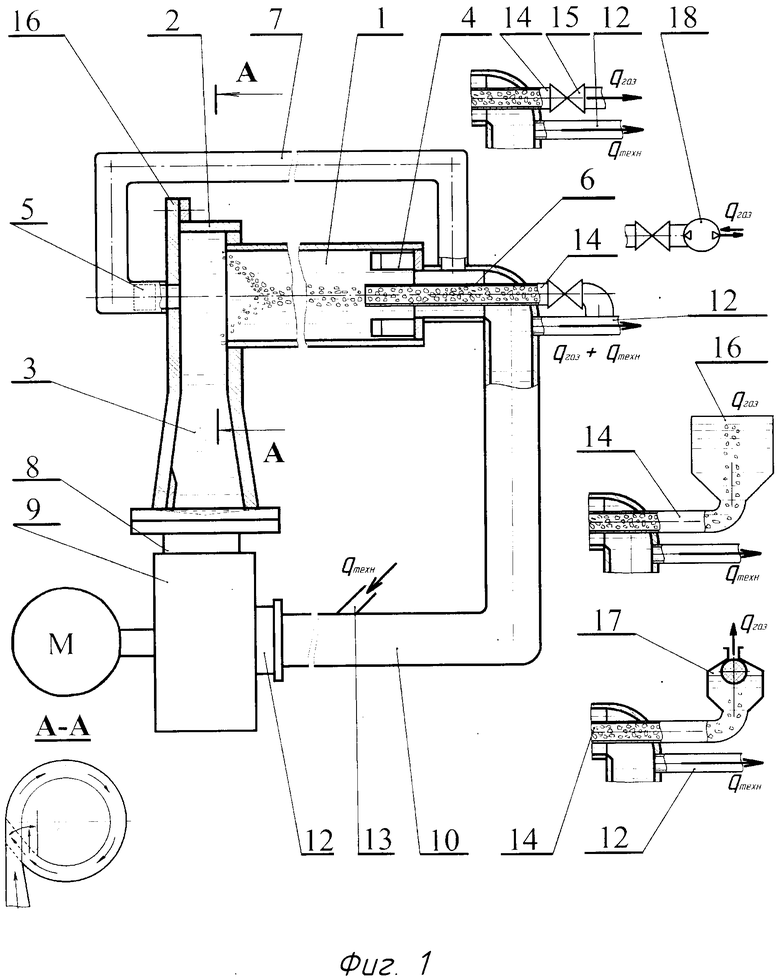

Фиг. 1. Общий вид заявляемого устройства для нагрева жидкости с продольным разрезом цилиндрического корпуса и поперечным циклона;

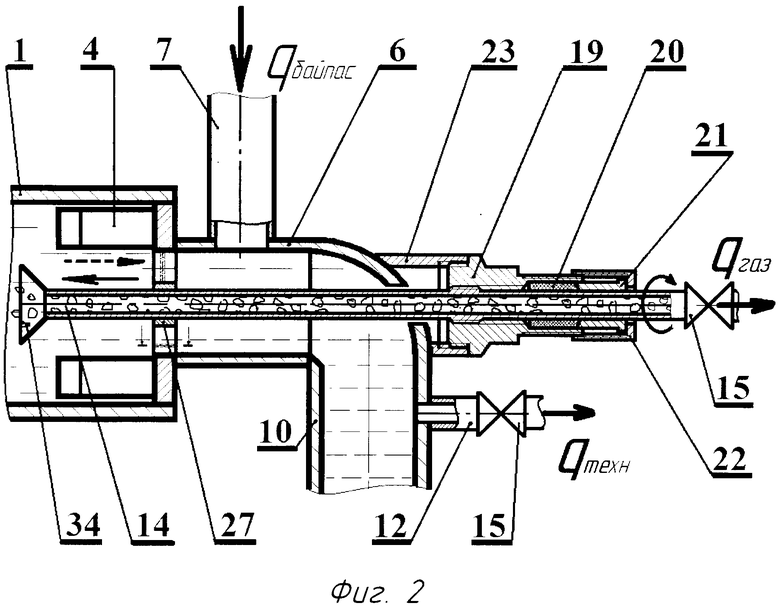

Фиг. 2. Продольный разрез верхней части цилиндрического корпуса с трубой, подвижной в осевом направлении и снабженной узлом уплотнения;

Фиг. 3. Продольный и поперечный разрезы верхней части цилиндрического корпуса с вращающейся трубой, снабженной приводом вращения, дополнительной опорой и конфузором с эксцентрично смещенным входным отверстием;

Фиг. 4. Продольный и поперечный разрезы верхней части цилиндрического корпуса с трубой, снабженной свободновращающимся эксцентричным конфузором, выполненным из материала с плотностью меньшей, чем плотность рабочей жидкости;

Фиг. 5. Конструктивные варианты исполнения составного конфузора;

Фиг. 6. Продольный разрез верхней части цилиндрического корпуса с перфорированной трубой;

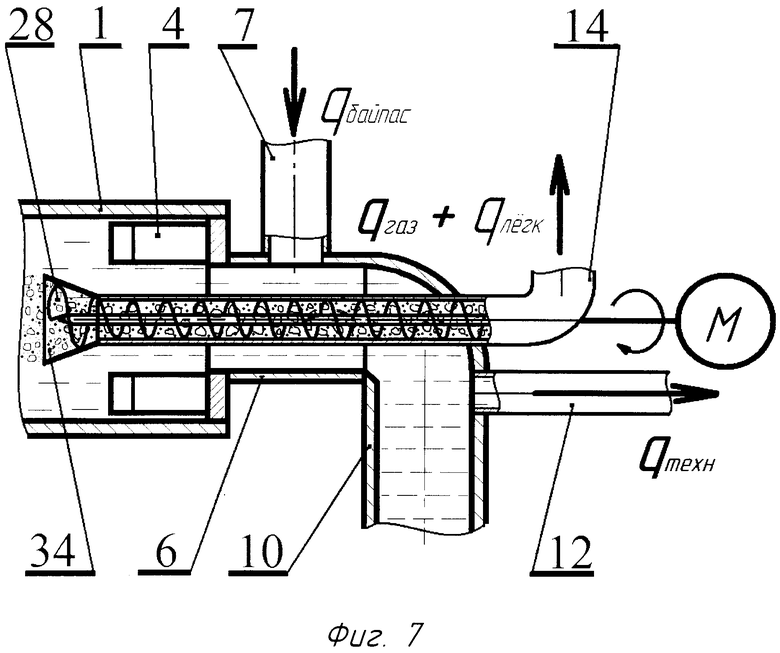

Фиг. 7. Продольный разрез верхней части цилиндрического корпуса с трубой и конфузором, снабженные приводным шнеком;

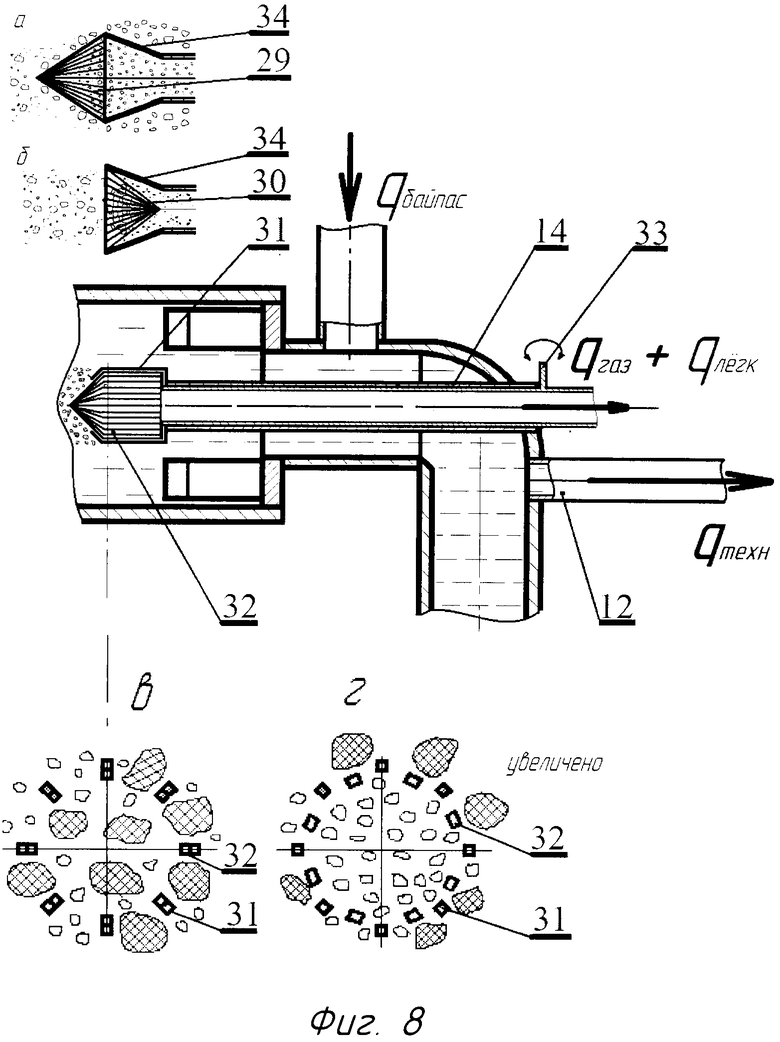

Фиг. 8. Конструктивный вариант конфузора, снабженного сепарирующей сеткой в виде прямого и обратного конусов и в виде сопрягаемых подвижного и неподвижного слоев.

Устройство для нагрева жидкости содержит теплогенератор (Фиг. 1), состоящий из корпуса, имеющего цилиндрическую часть 1 и ускорителя движения жидкости, выполненного в виде циклона 2, на входе в который установлен инжекционный патрубок 3, кроме того, в состав теплогенератора входят первая тормозная система 4, установленная в выходном участке цилиндрической части корпуса 1, вторая тормозная система 5, расположенная на выходе из циклона 2, выходной патрубок 6, перепускной патрубок 7. Теплогенератор инжекционным патрубком 3 соединен с напорным патрубком 8 насоса 9, а выходным патрубком 6 через циркуляционную трубу 10 с всасывающим патрубком 11 того же насоса 9. Система теплообмена включает в себя магистрали, запорные вентили, радиаторы, бустерный насос, датчики температуры, другие блоки (на Фиг. не показаны) и может подключаться либо вместо циркуляционной трубы 10, либо через выходную 12 и входную 13 врезки транзитного технологического трубопровода.

В верхней части корпуса 1 соосно и с радиальным зазором к выходному патрубку 6 установлена труба 14, выходной конец которой снабжен запорной арматурой 15 и может быть соединен с герметичным сборником воздуха 16, с обратным поплавковым клапаном 17, с всасывающим или нагнетательным патрубками насосов, компрессоров, вакуумных насосов 18, с выходной врезкой 12 транзитного технологического трубопровода (на Фиг. не показан).

Труба 14 может быть выполнена подвижной в осевом направлении и снабжена узлом уплотнения (Фиг. 2), состоящим из корпуса 19, уплотняющего материала 20, втулки нажимной 21, гайки накидной 22 и юбки 23, установленной неразъемно на повороте циркуляционной трубы 10.

Труба 14 может быть установлена на цилиндрическом шарнире 24 (Фиг. 3), с возможностью вращения, снабжена приводом вращения 25 и узлом уплотнения 26, например в виде торцового уплотнения.

Труба 14 может быть снабжена дополнительной опорой 27 с цилиндрическим шарниром (Фиг. 2, Фиг. 3, Фиг. 4), приводным шнеком 28 (Фиг. 7), а ее входное отверстие может быть снабжено сеткой (Фиг. 8), которая может быть выполнена в виде прямого 29 или обратного 30 конусов, а также в виде сопрягаемых неподвижного 31 и поворотного 32 слоев, причем поворотный слой связан кинематически с рычагом настройки 33.

Труба 14 может быть выполнена перфорированной (Фиг. 6), кроме того ее входной торец может быть снабжен конфузором 34, который может быть выполнен в виде неподвижной 35 и поворотной 36 групп чередующихся по окружности лепестков с интервалом равным ширине лепестка (Фиг. 5 а), а его поворотная группа связана кинематически с рычагом настройки 37. При этом, каждый лепесток конфузора может быть установлен с углом атаки δ к входному направлению ускорителя потока 2 (Фиг. 5 в), каждый лепесток конфузора может быть выполнен уменьшающимся по ширине навстречу циклону (Фиг. 5 б)

Конфузор 34 может быть установлен на цилиндрическом шарнире с возможностью вращения (Фиг. 4), а ось его входного отверстия эксцентрично смещена относительно оси трубы, при этом он может быть выполнен из материала с плотностью, меньшей плотности рабочей жидкости, а также из упругодеформируемого материала и поэтому самоустанавливаться в центральной винтовой газовоздушной полости 38 и повторять ее поперечную конфигурацию.

Устройство для нагрева жидкости работает следующим образом. Насос 9 под избыточным давлением (4-6 атмосфер) нагнетает воду в инжекционный патрубок 3 теплогенератора (Фиг. 1). По мере прохождения инжекционного патрубка 3 поток воды обжимается и поэтому ускоренным попадает в циклон 2, причем, тангенциально. Далее, совершив почти полный оборот вдоль обечайки циклона 2, поток обжимает свою же входную часть и за счет взаимодействия этих компонентов, имеющего периодический характер, создаются упругие волны, распространяющиеся вдоль цилиндрического корпуса 1 от циклона 2 к выходному патрубку 6. Отражаясь от жесткого торца цилиндрического корпуса 1, звуковая волна двигается навстречу излучателю, то есть к циклону 2. При условии равенства длины цилиндрического корпуса 1 целому числу полудлин волн в цилиндрическом корпусе возникает стоячая волна с узловыми точками, начинающимися на его краях и отстоящими друг от друга через половину длины волны.

Между узловыми точками расположены пучности, в которых амплитуда за счет сложения прямой и отраженной волн имеет удвоенную величину, что имеет решающее значение для эффективности процесса нагрева жидкостей.

Сам нагрев происходит за счет того, что в фазе разрежения звуковой волны жидкость на зародышах (неоднородностях) разрывается с образованием микрополостей. При наступлении фазы давления каждая из таких каверн схлопывается под действием как самого давления, так и сил поверхностного натяжения с встречным ударом стенок в локальной точке. В этом случае происходит концентрация упругой энергии, запасенной в фазе разрежения со всего объема каверны, в минимальный объем точки схлопывания, в результате чего в этой точке жидкость разогревается до 6000°.

Сопутствующим этому процессу является процесс выделения воздуха из ранее растворенного состояния в свободное. Выделившийся воздух объединяется в пузырьки, распределенные по всему объему цилиндрического корпуса 1, что существенно меняет акустические характеристики среды. Фронт звуковой волны многократно отражается от поверхностей раздела газ-жидкость пористой воздушно-жидкостной структуры, теряет энергию, уменьшает скорость, ослабляя процесс акустической кавитации, а значит и процесс нагрева.

Однако, вращение жидкости отжимает пузырьки, как более легкую фракцию, в приосевую область, откуда они собираются трубой 14 и отводятся из рабочего пространства. Если бы трубы 14 не было, то эти пузыри воздуха пошли бы через циркуляционную трубу 10 на повторные циклы, проходя насос 9, циклон 2 и попадая в цилиндрический корпус 1 дополнительно к появляющимся из приходящей через входную врезку 13 пузырям, следовательно, выше рассмотренные процессы протекали бы с еще меньшей эффективностью.

При этом отвод воздушных пузырей может осуществляться в выходную врезку 12, если технологический поток не должен быть возвращен в теплогенератор. Если этот поток должен быть возвращен через входную врезку 13 в теплогенератор, то попадание отделенного воздуха вновь в рабочий процесс нецелесообразно. В этом случае пузыри воздуха qгаз можно направить непосредственно во внешнее пространство - в атмосферу, меняя расход воздуха qгаз краном 15. Если перепад давлений в приосевой области цилиндрического корпуса 1 по отношению к атмосфере оказывается недостаточным, то на выход трубы 14 устанавливается, либо насос, либо вакуумный насос, либо компрессор 18, каждый из которых может работать и в функции всасывания, и в функции нагнетания.

Однако, в этом случае может иметь место непроизводительный перерасход нагретой воды, что так же снижает эффективность работы устройства. В таком случае для отделения воздуха из водовоздушной смеси могут быть использованы: герметичный сборник воздуха 16 периодического действия, или отборник воздуха 17 с поплавковым обратным клапаном.

Сборник воздуха 16 работает путем замещения объема воды воздухом в замкнутой области. При полном замещении объема воды воздухом возможно его повторное заполнение водой через запорный кран (на Фиг. 1 не показан), или переключение на параллельную емкость, заполненную водой (на Фиг. 1 не показан).

Поплавковый обратный клапан 17 работает путем отсекания и периодического стравливания воздуха. При скоплении большого количества воздуха в корпусе клапана поплавок за счет силы тяжести упадет на свободную поверхность воды, и скопившейся воздух выйдет через открывшееся отверстие. Поднятие уровня жидкости при этом поднимет поплавок, и он закрывает выходное отверстие, отсекая таким образом путь выхода воды.

Следует отметить, что лопасти тормозной системы 4, противодействуя вращающемуся потоку, создают многочисленные завихрения, и в пределах высоты стержневой системы газожидкостный поток может быть разупорядочен и рассредоточен, поэтому местоположение заборной части трубы 14 необходимо поднастраивать, для чего эта труба снабжена механизмом осевого перемещения и узлом уплотнения (Фиг. 2). При вращении трубы 14, осуществляемое с внешней стороны, она резьбовым участком взаимодействует с внутренней резьбой корпуса уплотнения 19, и за счет этого совершает осевое перемещение. Для герметизации ее гладкий цилиндрический участок обжат уплотняющим материалом 20. Степень обжатия трубы 14 уплотняющим материалом 20 достигается втулкой нажимной 21 от гайки накидной 22, наворачиваемой на резьбовую часть корпуса 19.

С целью исключения самопроизвольного консольного качания трубы 14 в нежестком основании уплотнения 20, труба 14 устанавливается с возможностью вращения в дополнительной опоре 27 с цилиндрическим шарниром.

Для гарантированного улавливания воздушной фазы труба 14 может быть снабжена коническим наконечником - конфузором 34.

При некоторых режимах работы теплогенератора и при некоторых конструкциях циклона центральная газожидкостная область может иметь винтовую конфигурацию, то есть в любом радиальном сечении центр вращения смеси может быть смещен относительного геометрического центра цилиндрического корпуса 1. В этом случае входное отверстие конфузора 34 выполнено эксцентрично смещенным относительно оси цилиндрического корпуса 1 (Фиг. 3). При вращении такого винтового водо-воздушного шнура включается привод 25, который вращает трубу 14 со смещенным входным отверстием синхронно частоте вращения водо-воздушной области 38 (Фиг. 4). Труба 14 в этом случае вращается, как двухопорная балка в подшипнике 24, опоре 27 и изолирована уплотнением 26.

Причем при неполном согласовании частот вращения трубы 14 и водогазовой полости, или совсем при отсутствии вращения трубы 14 для синхронизации этих частот следует выполнить, во-первых, свободновращающимся на трубе 14 сам конфузор 34, во-вторых, выполнить его из материала меньшей плотности, чем рабочая жидкость, и в-третьих, из упругодеформируемого материала. В этом случае (Фиг. 4), стенки центральной полости 38 вращающейся со скоростью 30 м/с жидкости будут воздействовать на боковую поверхность конфузора 34, как силой Архимеда

Fa≈Wз(ρж-ρк)270 g,

так и силой гидродинамического воздействия на смоченную поверхность конфузора

Fгд≈СхSзρжV2,

где Wз и Sз - объем и площадь миделева сечения погруженной из газовой полости 38 в жидкость части кнфузора;

ρж и ρк - плотности соответственно жидкости и материала конфузора;

Cх - коэффициент лобового сопротивления затопленной части конфузора;

V - линейная скорость набегающего потока жидкости (≈30 м/с).

Коэффициент 270 показывает во сколько раз центробежное ускорение в этом случае превышает ускорение свободного падения g=9,82 м/с2. Выполнение конфузора 34 из упругодеформируемого материала дает возможность его стенкам повторять в поперечном сечении конфигурацию водогазовой полости и, следовательно, с большей полнотой отводить газовую фазу при минимальной доле жидкой.

Для дискретного изменения площади забора входного отверстия конфузора предложен составной конфузор с вложенными друг в друга коническими подвижной 36 и неподвижной 35 секциями в виде чередующихся по окружности концентричных лепестков с интервалом равным ширине лепестка (Фиг. 5). Связанная с рычагом поднастройки 37 поворотная секция 36 может занимать два крайних положения через угловую величину

Θ-2π/z,

где z - число лепестков в каждой из секций.

При одном из этих положений лепестки разнесены и образуют сплошной конфузор, который работает всей площадью входного торца, собирая водо-воздушную смесь по всему перекрываемому входным торцем сечению (Фиг. 5 а). При альтернативном, положении подвижной группы лепестков за счет поворота рычага 37 лепестки сопряжены и конфузор при этом становится проницаемым, следовательно, при этом работает входная площадь уже не конфузора 34, а только трубы 14, что бывает необходимым при переходе на иную рабочую жидкость.

Выполнение лепестков подвижной 36 и неподвижной 35 групп с уменьшающейся шириной в направлении циклона 2 предполагает за счет поворота подвижной группы 36 посредством рычага 37 непрерывное изменение входного диаметра dспл сплошной части конфузора (Фиг. 5 б).

Выполнение каждого из лепестков конфузора 34 с углом атаки (Фиг. 5 в) к входному направлению ускорителя потока 3 позволяет использовать энергию вихревого потока для создания дополнительного напора по удалению из рабочего пространства вместе с водой максимального количества воздуха.

Другим путем увеличения полноты забора газовой фазы из рабочей жидкости является перфорация боковой поверхности трубы 14 (Фиг.6). В этом случае так же, как и при установке конфузора, увеличивается суммарная площадь сечения входных элементов и, кроме того, увеличивается протяженность заборного участка. Так объемы воздуха, не попавшие через торцевое отверстие трубы 14, двигаясь вдоль ее внешней поверхности, рано или поздно будут отжаты более тяжелой жидкостью к центру, то есть внутрь трубы через перфорацию.

Следует особо отметить, что используя звуковую кавитацию, кроме нагревания жидкости можно решать и другие технологические задачи:

- дезинфицировать жидкости;

- получать стойкие эмульсии из несмешивающихся жидкостей;

- менять качества самих обрабатываемых жидкостей;

и т.д.

Указанные технологические процессы можно проводить как порознь, так и в сочетании - несколько функций одновременно.

Особым свойством кавитационных технологий является возможность измельчения различного рода включений, то есть диспергации. При этом обрабатываемый материал загружается в рабочее пространство через входную технологическую врезку 13, в котором он подвергается интенсивному воздействию от схлопывания кавитационных полостей и далее выводится, либо в непрерывном режиме, либо периодически. Причем вывод продукта может производиться или через выходную врезку 12, или, при условии малой его плотности, через трубу 14 (Фиг. 7). Для того, чтобы обеспечить интенсификацию выгрузки готового продукта в трубу 14 устанавливается винтовой шнек 28 с приводом. Мотор привода вращает вал шнека 28, и шнек захватывает своими витками сгущенный обработанный продукт, предупреждая забивание трубы 14, а значит и аварийные остановки технологического устройства.

Если вышерассмотренной ситуации потребуется классифицировать, то есть сепарировать, обработанный (готовый) материал от обрабатываемого, например по крупности, то на конфузор 34 следует установить фильтрующую сетку 29 (Фиг. 8). Причем сетка может быть исполнена в виде прямого 29 или обратного 30 конусов. Прямой сетчатый конус (Фиг. 8 а) обеспечивает скольжение по нему и переход на последующие циклы обработки крупных фракций и пропуск в трубу 14 мелких. Обратный конус 30 предусматривает аналогично пропуск мелких в трубу 14 и накопление в объеме обратного конуса крупных. В этом случае имеется возможность накопленные крупные гранулы изъять во время вспомогательного технологического перехода перезагрузки.

Для регулирования граничного зерна сетка выполняется в виде сопрягаемых неподвижного 31 и поворотного 32 слоев, последний из которых связан кинематически с рычагом настройки 33. При совпадении ячеек подвижного и неподвижного слоев сетки проходные размеры ячеек имеют максимальные величины (Фиг. 8 в). При смещении поворотного слоя сетки рычагом 33 на величину половины размера ячейки, ее проходное сечение уменьшается вдвое (Фиг. 8 г). Промежуточные положения подвижного слоя сетки дают также промежуточные размеры ячеек.

Предлагаемая конструкция фильтрующей сетки является также актуальной для процесса регенерации сетки, то есть восстановления ее фильтрующих свойств путем соскабливания при взаимном перемещении элементами внешней сетки 33 рабочей поверхности внутренней 32.

Использование предлагаемого теплогенератора для нагрева жидкостей выгодно отличает его от аналогов, во-первых, установка трубы, сообщающей рабочее пространство с атмосферой повышает эффективность нагрева за счет отбора из рабочей жидкости выделяющегося воздуха и создания таким образом более благоприятных условий для прохождения звуковой волны и более активного развития акустической кавитации. Во-вторых, предлагаемое техническое решение в сочетании с другими конструктивными признаками обладает дополнительным преимуществом - расширенными технологическими возможностями:

- дегазация жидкостей;

- диспергация твердого компонента в двухфазных рабочих смесях;

- минерализация жидкостей для питьевого и лечебного применения и т.д.

Причем эти технологические процессы можно осуществлять как в специальном варианте, то есть дифференцированно, так и в одновременном сочетании нескольких функций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2517986C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2503896C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2603306C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2015 |

|

RU2606293C2 |

| ТЕПЛОГЕНЕРАТОР | 2014 |

|

RU2594394C2 |

| ВИХРЕВОЙ КАВИТАТОР | 2023 |

|

RU2822675C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2814162C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2022 |

|

RU2805343C1 |

Изобретение относится к теплоэнергетике и может быть использовано для нагрева жидкости в гидросистемах различного назначения, а также в качестве смесителей различных жидкостей. Задачей предлагаемого технического решения является повышение эффективности нагрева жидкости и расширение технологических свойств. Для решения поставленной задачи в устройстве для нагрева жидкостей, содержащем цилиндрический корпус с циклоном и ускорителем потока в его нижней части, тормозное устройство в верхней части, за которым установлено дно с выходным отверстием, сообщающимся с выходным патрубком, который с помощью перепускного патрубка соединен с торцем циклона, в верхней части корпуса соосно и с радиальным зазором к выходному отверстию устанавливается труба, сообщающая полость цилиндрического корпуса с атмосферой. Установка трубы, сообщающей рабочее пространство с атмосферой, повышает эффективность нагрева за счет отбора из рабочей жидкости выделяющегося воздуха и создания таким образом более благоприятных условий для прохождения звуковой волны и более активного развития акустической кавитации. 17 з.п. ф-лы, 8 ил.

1. Устройство для нагрева жидкостей, содержащее цилиндрический корпус с циклоном и ускорителем потока в его нижней части, тормозное устройство в верхней части, за которым установлено дно с выходным отверстием, сообщающимся с выходным патрубком, который с помощью перепускного патрубка соединен с торцем циклона, отличающееся тем, что в верхней части корпуса соосно и с радиальным зазором к выходному отверстию установлена труба, сообщающая полость корпуса с атмосферой.

2. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что выходной конец трубы снабжен запорной арматурой и соединен с герметичным сборником воздуха, с обратным поплавковым клапаном, с всасывающим или нагнетательным патрубками насоса, компрессора, вакуумного насоса, с выходной ветвью транзитного трубопровода.

3. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что труба выполнена подвижной в осевом направлении и снабжена узлом уплотнения.

4. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что труба установлена на цилиндрических шарнирах с возможностью вращения, снабжена приводом вращения и узлом уплотнения, например в виде торцового уплотнения.

5. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что труба внутри снабжена приводным шнеком.

6. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что входное отверстие трубы снабжено сеткой.

7. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что труба выполнена перфорированной.

8. Устройство для нагрева жидкостей по п. 1, отличающееся тем, что входной торец трубы снабжен конфузором.

9. Устройство для нагрева жидкостей по п. 4, отличающееся тем, что труба снабжена дополнительной опорой с цилиндрическим шарниром.

10. Устройство для нагрева жидкостей по п. 6, отличающееся тем, что сетка выполнена в виде прямого или обратного конусов.

11. Устройство для нагрева жидкостей по п. 6, отличающееся тем, что сетка выполнена в виде сопрягаемых неподвижного и поворотного слоев, причем поворотный слой связан кинематически с рычагом настройки.

12. Устройство для нагрева жидкостей по п. 8, отличающееся тем, что конфузор выполнен в виде неподвижной и поворотной групп чередующихся по окружности лепестков с интервалом, равным ширине лепестка, а поворотная группа связана кинематически с рычагом настройки.

13. Устройство для нагрева жидкостей по п. 8, отличающееся тем, что конфузор установлен на цилиндрическом шарнире с возможностью вращения.

14. Устройство для нагрева жидкостей по п. 12, отличающееся тем, что каждый лепесток конфузора установлен с углом атаки к входному направлению ускорителя потока.

15. Устройство для нагрева жидкостей по п. 12, отличающееся тем, что каждый лепесток конфузора выполнен уменьшающимся по ширине навстречу циклону.

16. Устройство для нагрева жидкостей по п. 13, отличающееся тем, что ось входного отверстия конфузора эксцентрично смещена относительно оси трубы.

17. Устройство для нагрева жидкостей по п. 14, отличающееся тем, что конфузор выполнен из материала с плотностью, меньшей плотности рабочей жидкости.

18. Устройство для нагрева жидкостей по п. 17, отличающееся тем, что конфузор выполнен из упругодеформируемого материала.

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 1993 |

|

RU2045715C1 |

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232356C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2503896C2 |

| US 4089177 A1,16.05.1978. | |||

Авторы

Даты

2015-10-10—Публикация

2014-05-13—Подача