Изобретение относится к нефтегазовой промышленности, в частности к автоматизации процессов перемещения длинномерных изделий.

Изобретение может быть использовано, например, в области нефтедобычи при обработке насосно-компрессорных труб, а именно при ультразвуковой обработке резьбовых участков труб, при очистке поверхности трубы, при нанесении антизадирного покрытия на резьбовые участки, при нарезании резьбы на концевых участках труб и при их контроле и т.п.

Известно устройство для продольного перемещения и вращения длинномерных цилиндрических изделий в зоне их технологической обработки, содержащее ряд опор с приводом их поворота, приводные и поддерживающие ролики. Изделие подается конвейером в зону обработки, после чего конвейер сообщает изделию вращение относительно оборудования, которое обеспечивает определенную технологическую обработку изделия, например сварку в среде защитных газов (см. авт. свид. SU 1456336, кл. В 65 G 13/00, 1989 г.).

Известное устройство не может быть использовано в таких установках, проведение технологических операций в которых требует зажима цилиндрического длинномерного изделия, например, в кулачковом патроне передней бабки токарного станка и последующего вращения этого изделия в зажатом состоянии. Такая фиксация длинномерного изделия необходима, в частности, при восстановительно-упрочняющей ультразвуковой обработке резьбовых участков насосно-компрессорных труб или для упрочняюще-корректирующей ультразвуковой обработки резьбовых участков новых, т.е. только что изготовленных составных элементов нефтяной колонны, а также при формировании резьбы на концевых участках труб и т.п.

Ближайшим аналогом к заявляемому объекту является устройство для центрирования и подачи длинномерных изделий, содержащее корпус, в котором шарнирно закреплены связанные между собой зубчатыми секторами поворотные кронштейны, несущие попарно установленные центрирующие ролики, один из которых приводной. В устройстве предусмотрен механизм зажима и центрирования изделия, связанный с системой управления. Длинномерное изделие подается одним концом в устройство и зажимается и центрируется центрирующими роликами с последующим транспортированием вдоль оси (см. патент RU 2142356, кл. В 23 Q 7/05, 1999 г.). По окончании транспортирования блок центрирующих роликов отводится от изделия, а само изделие попадает в установку для его обработки, где оно фиксируется в зажимном устройстве, которое обеспечивает возможность вращения изделия в процессе обработки. При этом к изделию подводится блок свободно вращающихся люнетов, которые служат дополнительной опорой для вращающегося изделия в процессе его обработки. В известном устройстве предполагается использование как отдельного привода для перемещения центрирующих роликов на рабочую позицию и отвода их в нерабочее положение, так и отдельного привода для вывода люнетов, служащих дополнительной опорой для вращающихся деталей при их обработке, на уровень взаимодействия их с изделием и отвода их в нерабочее положение. Наличие таких автономных приводов усложняет конструкцию устройства, повышает его энергоемкость и материалоемкость и снижает надежность работы ввиду значительного количества подвижных узлов.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в упрощении конструкции устройства для центрирования и подачи длинномерных изделий, в снижении его энергоемкости и материалоемкости и в повышении надежности его работы.

Для достижения указанного технического результата заявляется устройство для центрирования и подачи длинномерных изделий, включающее группу центрирующих роликов и группу поддерживающих люнетов, служащих дополнительной опорой для вращающихся деталей при их обработке. Ролики и люнеты установлены вдоль оси подачи длинномерного изделия с возможностью вращения вокруг своих осей, перпендикулярных оси подачи изделия. Устройство снабжено силовым приводом, тягой, установленной параллельно оси подачи изделия и имеющей возможность возвратно-поступательного перемещения вдоль своей продольной оси, осуществляемого посредством силового привода, и группой поворотных рычагов. Рычаги шарнирно соединены с тягой и снабжены опорными кронштейнами для центрирующих роликов, установленными с одной стороны (с одного конца) рычагов, и опорными кронштейнами для люнетов, установленными с другой стороны (с другого конца) рычагов. По меньшей мере часть центрирующих роликов снабжена автономными приводами для их принудительного вращения, а тяга имеет средства регулировки величины ее хода в прямом и обратном направлениях, обеспечивающие заранее предопределенную позицию поочередного контакта центрирующих роликов или поддерживающих люнетов с длинномерным изделием.

Поворотные рычаги установлены на равном расстоянии друг от друга.

Автономные приводы центрирующих роликов выполнены реверсивными.

Приводные центрирующие ролики чередуются с неприводными свободно вращающимися на осях центрирующими роликами, в частности, через один.

Средства регулировки хода тяги образованы индуктивными датчиками положения, а силовой привод выполнен преимущественно в виде пневмоцилиндра.

Использование в устройстве для подачи и центрирования длинномерных цилиндрических изделий, единого силового привода и подсоединенной к нему тяги, несущей поворотные рычаги с установленными на них кронштейнами, на которых смонтированы центрирующие ролики и люнеты, обеспечивает возможность поочередно и по мере необходимости выводить при использовании единого силового привода на позицию контакта с изделием или все центрирующие ролики (при этом люнеты отведены от изделия), или все поддерживающие люнеты (при этом центрирующие ролики отведены). Благодаря этому исключается необходимость в применении двух отдельных приводов (один для подъема роликов на уровень контакта с цилиндрическим изделием, а другой для подъема люнетов на уровень контакта с цилиндрическим изделием), а следовательно, значительно упрощается конструкция устройства, снижается его энергоемкость и материалоемкость и повышается надежность его работы за счет уменьшения количества подвижных узлов и деталей.

Изобретение поясняется чертежами, где:

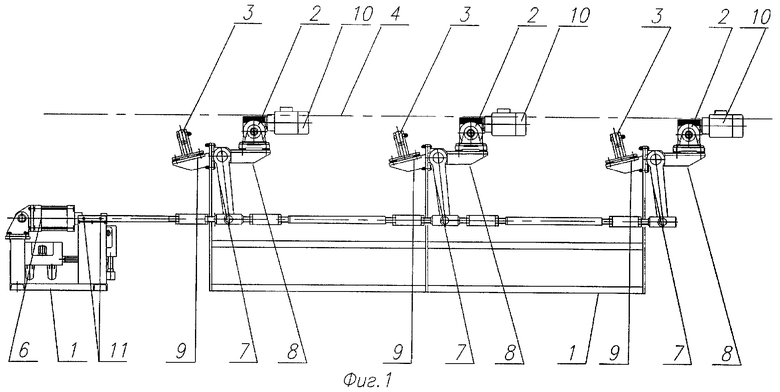

на фиг.1 изображено предлагаемое устройство для подачи и центрирования длинномерных материалов, вид спереди (положение А);

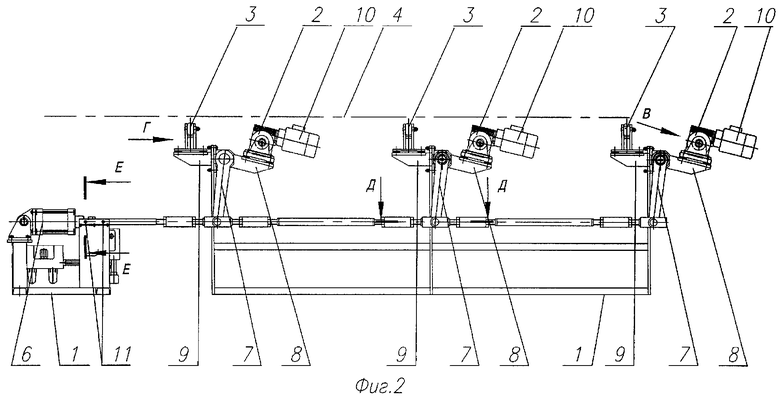

на фиг.2 - то же (положение Б);

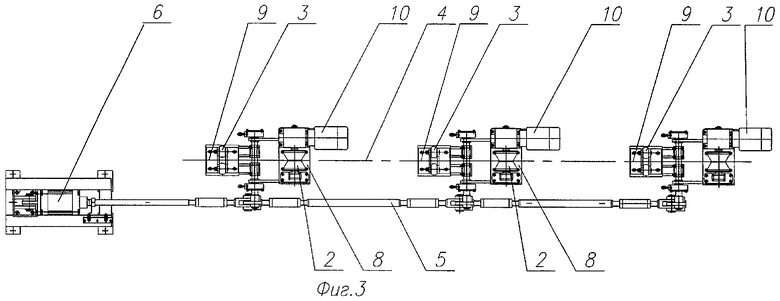

на фиг.3 - предлагаемое устройство, вид сверху;

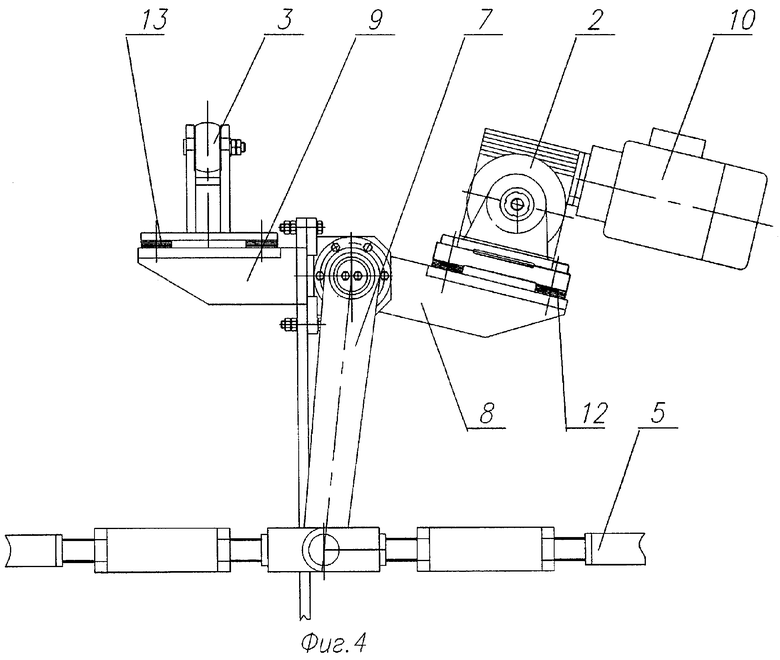

на фиг.4 - узел установки рычага с кронштейнами на тяге, вид спереди;

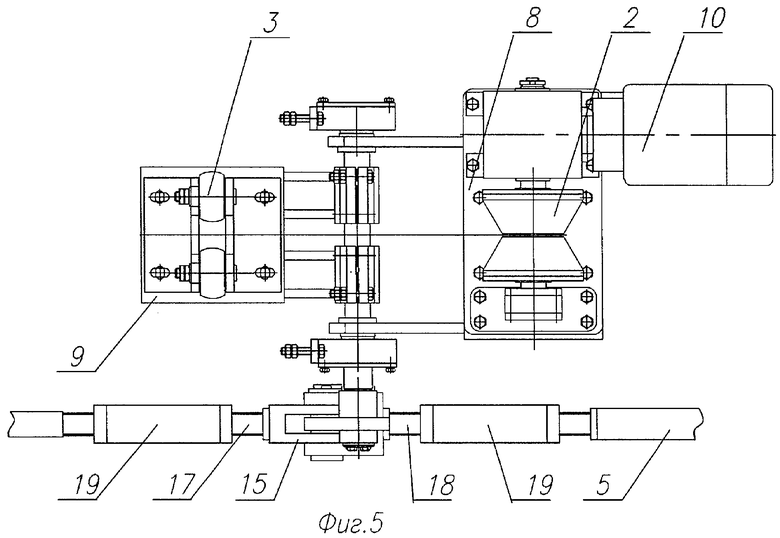

на фиг.5 - то же, вид сверху;

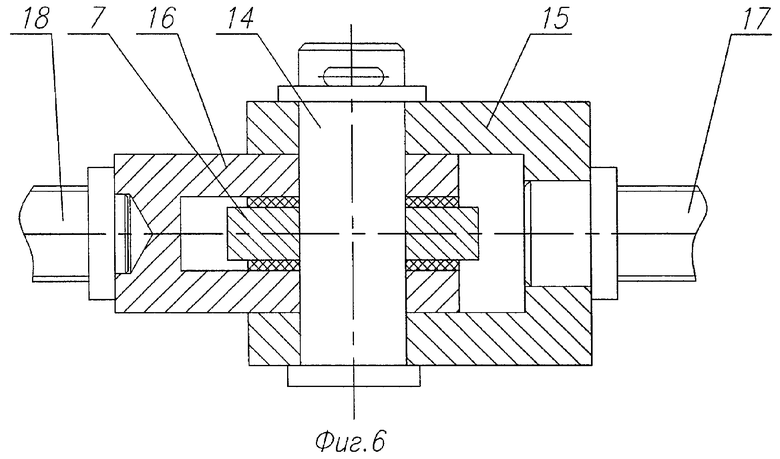

на фиг.6 - узел шарнирной установки рычага на тяге в разрезе;

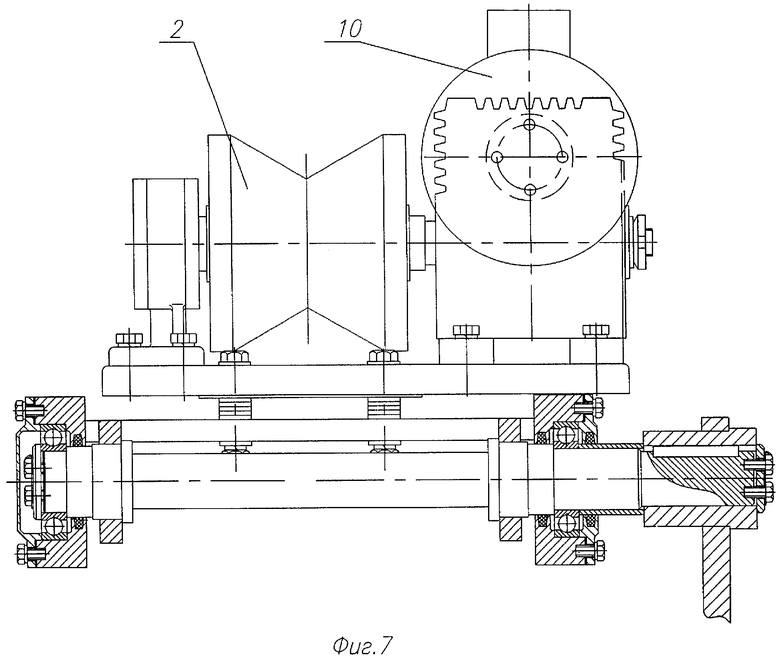

на фиг.7 - разрез по В-В на фиг.2;

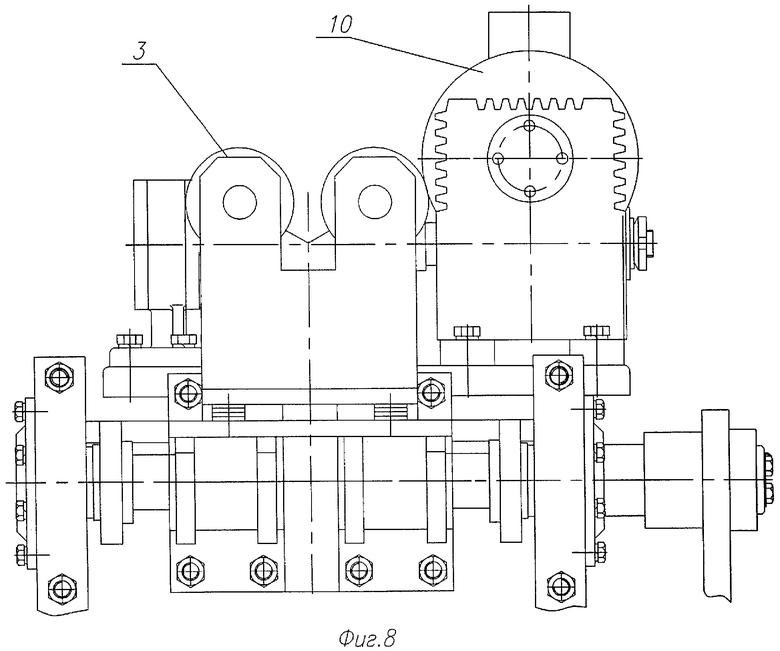

на фиг.8 - вид по стрелке Г на фиг.2;

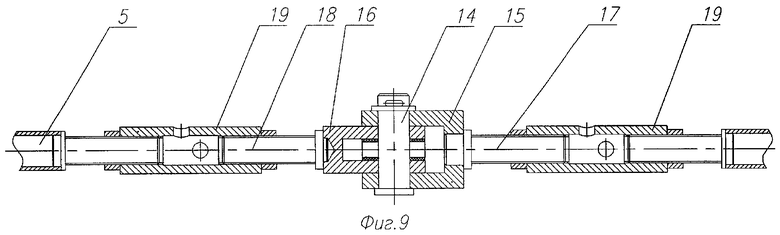

на фиг.9 - разрез по Д-Д на фиг.1;

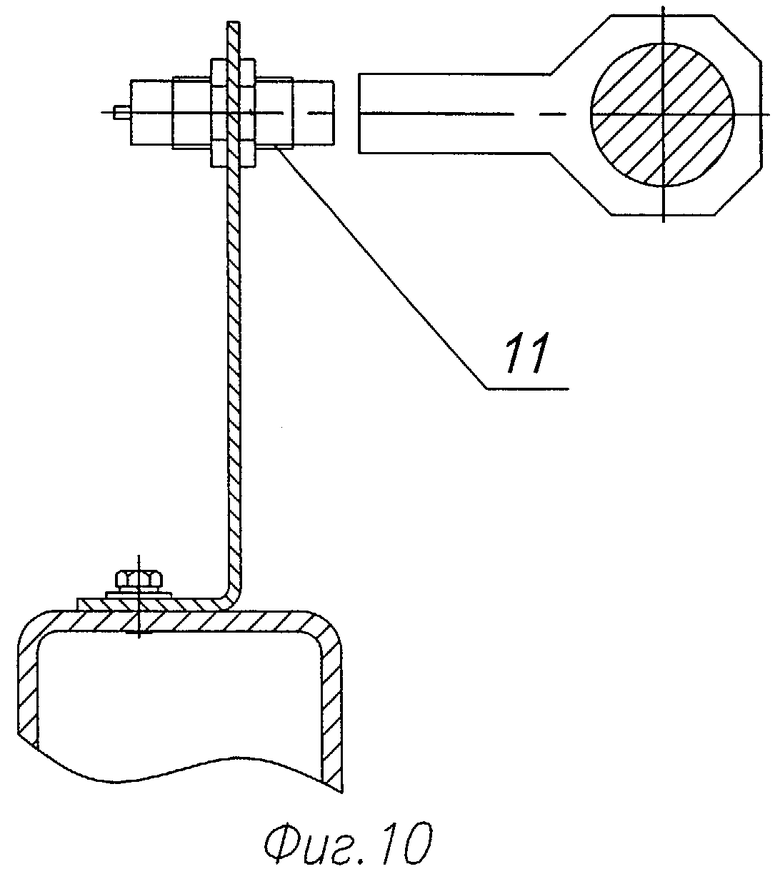

на фиг.10 - вид по Е-Е на фиг.2.

Устройство для центрирования и подачи длинномерных изделий содержит основание 1, центрирующие ролики 2 и поддерживающие люнеты 3, которые служат в качестве дополнительной опоры для вращающихся деталей при их обработке.

Ролики 2 и люнеты 3 установлены вдоль оси 4 подачи цилиндрического длинномерного изделия (совпадающей с осью изделия) с возможностью вращения вокруг своих осей, перпендикулярных оси 4.

Устройство снабжено тягой 5, которая проходит параллельно оси 4 подачи изделия. На основании 1 смонтирован силовой привод 6, выполненный в виде пневмоцилиндра, который обеспечивает возвратно-поступательное перемещение тяги 5 вдоль ее продольной оси.

С тягой 5 шарнирно соединены установленные в ряд поворотные рычаги 7, расположенные по одну сторону от оси 4 подачи изделия. Рычаги 7 снабжены опорными кронштейнами 8 для центрирующих роликов 2, установленными с одной стороны рычагов 7, и опорными кронштейнами 9 для поддерживающих люнетов 3, установленными с другой стороны рычагов 7. Поворотные рычаги 7 в устройстве расположены на одинаковом расстоянии друг от друга.

По меньшей мере часть центрирующих роликов 2 выполнена приводными, и каждый из них снабжен автономным приводом 10 для его принудительного вращения. При этом остальные центрирующие ролики выполнены неприводными и имеют возможность свободного вращения вокруг своих осей. Приводные центрирующие ролики чередуются с неприводными свободно вращающимися на осях центрирующими роликами преимущественно через один (см. фиг.1). Привод 10 может быть выполнен реверсивным.

Тяга 5 снабжена средством регулировки величины ее хода в прямом и обратном направлениях, благодаря которому устанавливается определенный угол поворота рычагов 7, обеспечивающий вывод центрирующих роликов 2 или люнетов 3 на позицию контакта с длинномерным изделием. В качестве средств регулировки хода тяги могут быть использованы индуктивные датчики положения 11.

В каждом узле, включающем кронштейн 8 и установленный на нем центрирующий ролик 2, предусмотрены шайбы 12, которые обеспечивают регулировку положения роликов 2 относительно кронштейнов 8. Такая регулировка необходима для обеспечения одинаковой степени контакта роликов 2 с длинномерным цилиндрическим изделием при установке их на рабочей позиции. Аналогично этому в каждом узле, включающем кронштейн 9 и установленный на нем люнет 3, предусмотрены шайбы 13, которые обеспечивают регулировку положения люнетов 3 относительно кронштейнов 9 для обеспечения одинаковой степени контакта люнетов 3 с длинномерным изделием при установке их на рабочей позиции.

Для установки рычагов 7 на оси 14 шарнирного соединения их с тягой 5 служат вилки 15 и 16, на которых закреплены соответственно пальцы 17 и 18. Резьбовые концы пальцев 17 и 18 соединены муфтой 19 с соответствующей внутренней резьбой. При ввинчивании пальцев в муфту можно регулировать расстояние между рычагами 7 и длину тяги 5.

Устройство работает следующим образом.

Перед подачей цилиндрического длинномерного изделия (насосно-компрессорной трубы) в устройство все центрирующие ролики 2 выводятся на линию контакта с насосно-компрессорной трубой. Для этого включается силовой привод 6. Шток пневмоцилиндра силового привода 6 сообщает связанной с ним тяге 5 поступательное перемещение в прямом направлении (вправо по фиг.1). При этом происходит поворот всех рычагов 7, шарнирно соединенных с тягой 5, в направлении против часовой стрелки, а соответственно, и поворот кронштейнов 8 и установленных на них центрирующих роликов 2. Угол поворота регулируется и ограничивается датчиками положения 11, задающими такое значение угла, при котором все центрирующие ролики 2 выставляются на заранее предопределенную позицию контакта их с насосно-компрессорной трубой. Точность положения роликов на указанной позиции дополнительно обеспечивается регулировочными шайбами 12. Люнеты 3 находятся в нерабочем положении (положение А, фиг.1). При этом поршень силового привода находится в правом крайнем положении, упирается в правую стенку цилиндра силового привода и фиксирует тем самым рычаги 7 в выставленном угловом положении.

Насосно-компрессорная труба подается в устройство. По команде, поступающей от системы управления, приводятся в действие автономные приводы 10 центрирующих роликов 2. Ролики 2, вращаясь, перемещают насосно-компрессорную трубу в направлении установки для технологической обработки трубы, например, к токарному станку. Передний конец трубы зажимается в кулачковом патроне передней бабки токарного станка. После зажима трубы тяга 5 посредством силового привода 6 перемещается в обратном направлении (влево по фиг.1). При этом происходит поворот всех рычагов 7 в направлении по часовой стрелке (положение Б, фиг.2), а следовательно, и поворот кронштейнов 9 и установленных на них люнетов 3. Угол поворота также регулируется и ограничивается датчиками 11, задающими такое значение угла, при котором все люнеты выставляются на заранее предопределенную позицию контакта их с насосно-компрессорной трубой. Точность положения люнетов на указанной позиции дополнительно обеспечивается регулировочными шайбами 13. Кронштейны 8 и установленные на них центрирующие ролики 2 при этом переходят из положения контакта с насосно-компрессорной трубой в нерабочее положение. При этом поршень силового привода находится в правом левом положении, упирается в левую стенку цилиндра силового привода и фиксирует тем самым рычаги 7 в выставленном угловом положении.

Установка для технологической обработки приводится в действие. При этом происходит вращение зажатой в кулачковом патроне насосно-компрессорной трубы и технологическая обработка ее концевого участка, например, формирование резьбы на этом участке. В процессе обработки незажатый консольный участок трубы опирается на люнеты, которые свободно вращаются при контакте с трубой. В результате исключается прогиб консольного участка трубы при ее обработке. По окончании обработки включается силовой привод 6. Тяга 5 посредством силового привода перемещается в положение, показанное на фиг.1. При этом рычаги 7 поворачиваются в направлении против часовой стрелки. В результате центрирующие ролики 2 поднимаются на позицию контакта с насосно-компрессорной трубой, а люнеты опускаются вниз. Труба опирается на центрирующие ролики 2. Зажимные кулачки кулачкового патрона освобождают трубу, после чего по команде, поступающей от системы управления, приводятся в действие автономные реверсивные приводы 10 центрирующих роликов 2. Ролики 2, вращаясь, перемещают насосно-компрессорную трубу в направлении от токарного станка и выводят ее на позицию приема готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ БЛОК-МОДУЛЬНОГО КОМПЛЕКСА | 2004 |

|

RU2276002C1 |

| Люнет для автоматических линий | 1981 |

|

SU1030135A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ЦЕНТРИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2142356C1 |

| Устройство для сканирования геометрии трубы | 2021 |

|

RU2790884C2 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| Многопозиционная машина для вставки книжных блоков в переплетные крышки | 1956 |

|

SU119170A1 |

| Установка для подачи листов к гильотинным ножницам | 1974 |

|

SU510331A1 |

| СПОСОБ ПОДДЕРЖАНИЯ ВРАЩАЮЩЕГОСЯ ИЗДЕЛИЯ ПРИ ОБРАБОТКЕ ШЛИФОВАНИЕМ И ГИДРОДИНАМИЧЕСКИЙ ЛЮНЕТ | 2008 |

|

RU2460629C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

Изобретение относится к автоматизации процессов перемещения длинномерных изделий в зону обработки или при очистке ее поверхности. Для подачи в зону обработки трубы при нарезании резьбы на концевых ее участках устройство для центрирования и подачи длинномерных изделий снабжено тягой, проходящей параллельно оси подачи изделия. Тяга имеет возможность возвратно-поступательного перемещения вдоль своей продольной оси, обеспечиваемого посредством силового привода, шарнирно соединенного с ней и выполненного преимущественно в виде пневмоцилиндра. По одну сторону относительно оси подачи изделия расположен ряд поворотных рычагов. Рычаги шарнирно соединены с тягой и снабжены опорными кронштейнами, несущими центрирующие ролики, и опорными кронштейнами, несущими люнеты. По меньшей мере часть центрирующих роликов снабжена автономными приводами для их принудительного вращения. Тяга снабжена средствами регулировки величины ее хода в прямом и обратном направлениях, обеспечивающими заранее предопределенную позицию поочередного контакта центрирующих роликов или поддерживающих люнетов с длинномерным изделием. Техническим результатом изобретения является упрощение конструкции устройства, снижение его энергоемкости, материалоемкости и повышение надежности его работы. 6 з.п. ф-лы, 10 ил.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ЦЕНТРИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2142356C1 |

| УСТРОЙСТВО ЗАГРУЗКИ ТЕХНОЛОГИЧЕСКИХ МАШИН ДЛИННОМЕРНЫМИ ИЗДЕЛИЯМИ | 1998 |

|

RU2162781C2 |

| DE 3434420 A1, 20.03.1986 | |||

| 1971 |

|

SU425777A1 | |

Авторы

Даты

2006-05-10—Публикация

2004-11-30—Подача