Область техники, к которой относится изобретение

Изобретение относится к переработке отходов цветной металлургии, в частности касается способа переработки алюминиевых шлаков с целью извлечения из шлаков металлического алюминия или его сплавов. Изобретение может быть использовано в алюминиевой промышленности.

Уровень техники

В настоящее время широко известен способ переработки алюминиевых шлаков (т.е. механическая смесь оксида алюминия (Al2O3) и металлического алюминия и др. примесей) в роторных или барабанных пламенных печах, с использованием в качестве флюсов хлоридов и фторидов, как например хлорид натрия и хлорид калия (NaCl, KCl), криолит (Na3AlF6), и других солей. В результате переработки алюминиевых шлаков указанным способом получают металлический алюминий с процентом извлечения 90-95%, а также вторичные отходы, содержащие смесь NaCl, KCl и Al2O3 и небольшое количество других солей, а также 5-10% металлического алюминия в виде включений. Данный способ на сегодняшний день является практически единственным широко используемым при переработке алюминиевых шлаков.

Таким образом, на существующем уровне техники, неизвестны высокоэффективные методы безотходной переработки алюминиевых шлаков с полным разделением металлической фракции от оксида алюминия (Al2O3) и других неметаллических включений.

Наиболее близким к заявленному изобретению является способ переработки алюминиевого шлака, описанный в патенте RU 2179591 (Жолнин А.Г., Новичков С.Б., Int. Cl. C22B 7/04, 21/00; дата публикации 20.02.2002). Известный способ включает загрузку в печь флюса и подлежащего переработке алюминиевого шлака, их нагревание и расплавление, выделение из полученного расплава металла и вторичного шлака и их выгрузку. При этом переработка алюминиевых шлаков по известному способу осуществляется в пламенной отражательной роторной печи, с использованием в качестве флюса смесей, содержащих хлористые соли щелочных металлов (NaCl и KCl) и криолит (Na3AlF6).

Известный способ имеет следующие недостатки:

1. Неполное извлечение алюминия из алюминиевого шлака. Этот способ позволяет извлекать до 95% металлического алюминия или его сплавов, т.е. в среднем 5-10% металлического алюминия остается во вторичных отходах, в виде солевых шлаков.

2. Необходимость дорогостоящих мероприятий по защите окружающей среды. Это связано с образованием большого количества отходящих газов при переработке шлаков по известному способу, что требует мощной системы газоочистки. Кроме того, для захоронения экологически вредных отходов - солевых шлаков, необходимо отводить большие территории со специальными мерами для защиты от попадания солей в грунтовые воды. Существующие методы полной переработки экологически вредных солевых шлаков очень дороги и поэтому используются редко.

3. Экономическая неэффективность переработки известным способом алюминиевых шлаков с содержанием металлической фракции менее 25%. Соответственно, такие алюминиевые шлаки в настоящее время практически не перерабатываются.

В основу настоящего изобретения была положена задача устранить указанные недостатки и разработать новую высокоэффективную и экологически приемлемую технологию переработки алюминиевых шлаков, а именно разработать способ, обеспечивающий высокую степень извлечения металлической составляющей. При этом предпочтительно, чтобы новая технология обеспечивала возможность повторного использования полученного вторичного шлака, например, оксида алюминия (Al2O3) или его смеси с криолитом, в производстве первичного алюминия.

Раскрытие изобретения

Указанная задача в отношении способа переработки алюминиевого шлака, включающего загрузку в печь криолита (Na3AlF6) или его смеси с оксидом алюминия (Al2O3) и при необходимости с другими компонентами, загрузку подлежащего переработке алюминиевого шлака, их нагревание и расплавление, выделение из полученного расплава алюминия (металла) и/или сплава алюминия и вторичного шлака и их выгрузку, решается согласно изобретению благодаря тому, что переработку алюминиевого шлака осуществляют в электрошлаковой печи, содержащей тигель с донным электродом - катодом и верхним электродом - анодом, где в тигель в полученный расплав криолита или его смеси с Al2O3 и другими компонентами загружают алюминиевый шлак и криолит с последующим их расплавлением и растворением и затем дополнительно порционно загружают алюминиевый шлак и криолит, проводят их расплавление и растворение, при этом в процессе плавки происходит выделение жидкого металла Al и/или его сплава в нижней части тигля в зоне катода и жидкого вторичного шлака (оксид алюминия и криолит) - в верхней части тигля в зоне анода. После разделения алюминия и вторичного шлака производят выгрузку металла и вторичного шлака.

В процессе переработки алюминиевого шлака в описанной выше электрошлаковой печи анод погружают в криолит или в смесь криолита и других компонентов до полного его касания с катодом с образованием дуги, вследствие чего происходит расплавление смеси и образование электролита, в который затем загружаются порционно алюминиевый шлак и криолит с их последующим расплавлением и растворением. Разделение расплава на металлическую и неметаллическую составляющую происходит за счет сил гравитации, а также за счет электромагнитных сил, возникающих при прохождении тока через электролит. Это и определяет высокую эффективность данного процесса.

Для достижения цели изобретения используется электрошлаковая печь, в частности может быть выбрана электрошлаковая печь со следующими характеристиками:

мощность: 900 кВт;

подаваемое на электроды напряжение: 15-75 В;

объем тигля: 0,5 м3.

Тигель в электрошлаковой печи выполнен из материала, стойкого к криолиту при высоких температурах, и имеет донный электрод, служащий катодом, и верхний электрод - анод.

В результате проведенных испытаний способа по изобретению, были получены следующие данные:

1. Металл, полученный предлагаемым в изобретении способом переработки алюминиевого шлака, содержит кроме Al следующие химические компоненты (примеси) в незначительном количестве (в масс.%):

Химический состав примесей в полученной композиции соответствовал химическому составу исходной композиции алюминия, при плавке которого был получен подлежащий переработки алюминиевый шлак.

2. Также при переработке алюминиевого шлака способом по изобретению был получен вторичный шлак со следующим составом компонентов (в масс.%):

Первоначально, в перерабатываемом алюминиевом шлаке содержание металла Al составляло 40-45%.

Эти данные позволяют сделать заключение о практически полном разделении металлической фракции и, так называемой, неметаллической фракции и подтверждают эффективность способа по изобретению.

На основании серии экспериментов, согласно настоящему способу, также были разработаны технологические параметры и порядок выполнения процесса плавки. Результаты экспериментов позволяют сделать заключение, что способ согласно настоящему изобретению имеет следующие преимущества:

- данный способ позволяет достичь извлечения металлического алюминия из алюминиевых шлаков не менее 99%. Это повышает экономичность и экологическую пригодность способа переработки алюминиевых шлаков;

- данный способ позволяет использовать полученный вторичный шлак (в основе смесь криолита и оксида алюминия) в электролизере для получения алюминия из оксида алюминия методом электролиза. Это снижает уровень загрязнения окружающей среды и повышает экономичность способа переработки алюминиевых шлаков, за счет практически безотходного производства (т.к. при этом исключается этап захоронения отходов).

Результаты экспериментов показали, что совокупность технических признаков способа по изобретению, согласно пункту 1 формулы изобретения, обеспечивает создание новой высокоэффективной и безотходной технологии, а именно способа переработки алюминиевых шлаков, позволяющего значительно повысить извлечение металлического алюминия, не менее 99%, и снижающего загрязнение окружающей среды. Таким образом, настоящее изобретение обеспечивает достижение поставленной перед ним цели.

Предпочтительно, в способе, согласно настоящему изобретению, расплавление и растворение алюминиевого шлака в расплаве электролита осуществляется при температуре 800-2000°С.

Краткое описание чертежа

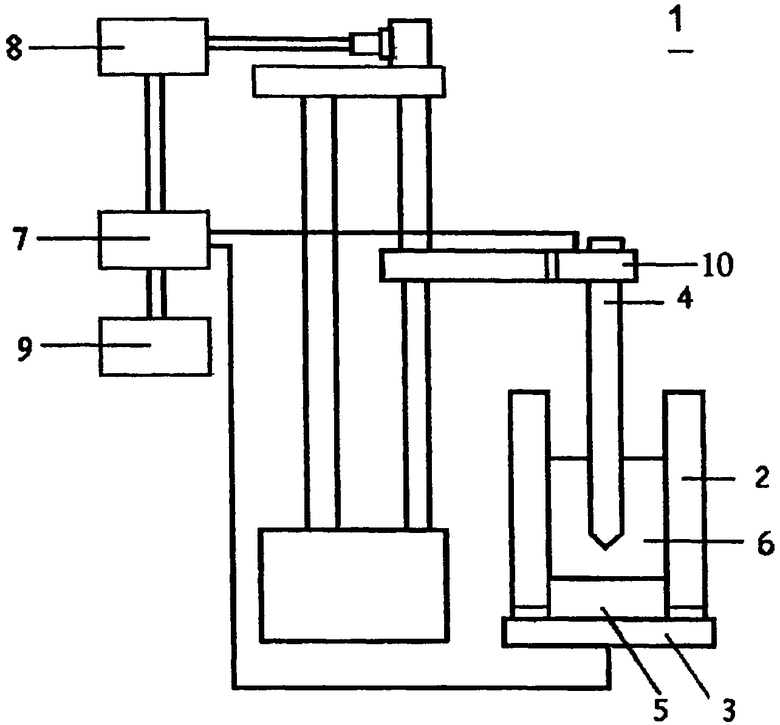

Ниже предлагаемый в изобретении способ более подробно поясняется на примере одного из вариантов его осуществления со ссылкой на прилагаемый к описанию единственный чертеж.

На прилагаемом к описанию чертеже представлена принципиальная схема работы электрошлаковой печи, используемой при переработке алюминиевых шлаков предлагаемым в изобретении способом.

Пример осуществления изобретения

Используемая для осуществления предлагаемого в изобретении способа и показанная на чертеже электрошлаковая печь 1 содержит тигель 2, который имеет донный электрод - катод 3 и подвижный верхний электрод - анод 4. Тигель 2 выполнен из материала, стойкого к криолиту при высоких температурах, составляющих 800-2000°С. На рисунке фиг 1 в донной части тигля 2 показан жидкий алюминий 5, извлеченный из шлака в процессе его переработки и собирающийся вблизи катода 3, а в верхней части тигля 2, показан жидкий вторичный шлак 6, собирающийся вблизи анода 4. Печь 1 имеет источник питания 7, контрольную панель 8, систему регистрации 9 и привод 10 анода. От источника питания 7 на донный электрод - катод 3 подается отрицательный потенциал (-), а на анод 4 - соответственно положительный потенциал (+).

Способ переработки алюминиевых шлаков с использованием вышеописанной электрошлаковой печи (далее ЭШП) осуществляется следующим образом.

В тигель 2 загружается необходимое количество, 10-20% от полной завалки, смеси криолита (Na3AlF6) и оксида алюминия (Al2O3) (далее называемая "смесью"). Компоненты смеси обычно берутся в соотношении 18% Al2O3 и 82% криолита (возможны и другие концентрации, а также использование других компонентов и добавок). После загрузки первичной дозы смеси, верхний электрод, анод 4, приводимый в движение приводом 10, погружается в тигель 2 до его полного касания с катодом 3, в результате чего возникает электрическая дуга и происходит плавление смеси и образование жидкого электролита, после этого плавка ведется в обычном режиме без дуги. После полного расплавления первой порции смеси осуществляется последовательно порционная загрузка дробленого алюминиевого шлака (механическая смесь Al2O3 и металлического алюминия и др.) и криолита.

Печь устанавливается в автоматический режим, при котором поддерживается необходимый для плавки уровень мощности. По мере расплавления и растворения алюминиевого шлака в электролите, осуществляется дополнительная загрузка шлака и, при необходимости, дополнительная загрузка криолита. В процессе плавки происходит выделение жидкого металла, в частности алюминия 5, в районе донного электрода, катода 3, а выделение вторичного шлака 6, в виде жидкого электролита, Al2O3 и криолита, в районе анода 4. Температура расплава в тигле поддерживается в процессе переработки алюминиевого шлака в диапазоне 800-2000°С. При более высоких температурах расход криолита ниже, но выше расход электроэнергии из-за тепловых потерь. Температура плавки и мощность выбирается в зависимости от типа алюминиевого шлака и конкретных условий. Загрузка компонентов осуществляется до заполнения расплавом всего объема тигля.

После полного разделения металла и вторичного шлака электрошлаковая печь выключается. Полученный расплав металла и вторичного шлака либо охлаждается естественным путем до кристаллизации и выгружается в твердом виде, либо осуществляется откачка электролита (вторичный шлак) из верхней части тигля с помощью вакуумного ковша для шлака и откачка жидкого металла осуществляется из нижней части тигля с помощью вакуумного ковша для алюминия.

При этом нет необходимости откачивать весь электролит. Можно оставить в тигле 10-15% от полной завалки и включить печь, продолжив процесс плавки с последовательной порционной загрузкой алюминиевого шлака и криолита, как это было описано выше. В этом случае процесс практически непрерывен и более производителен.

Полученный в процессе переработки шлака алюминий или его сплав может быть использован в производстве алюминиевых сплавов, для чего металл загружается в плавильную печь, где происходит дальнейшее приготовление необходимого сплава.

Полученный в результате переработки алюминиевого шлака способом по изобретению вторичный шлак (смесь криолита и Al2O3) подается в электролизер на вторичную переработку для получения алюминия из оксида алюминия методом электролиза. Таким образом, данный способ позволяет получать кондиционный алюминий для производства алюминиевых сплавов, а также вторичный продукт в виде смеси оксида алюминия и криолита, используемый как сырье для производства алюминия в электролизерах.

Промышленная применимость

Способ переработки алюминиевых шлаков по изобретению позволяет эффективно осуществлять переработку алюминиевых шлаков без образования экологически вредных отходов. Получаемый в результате переработки шлака в ЭШП металлический алюминий или его сплав могут быть использованы при производстве алюминиевых сплавов, а вторичный шлак в виде смеси криолита с окисью алюминия также может быть использован как сырье для получения первичного алюминия методом электролиза на заводах по производству первичного алюминия.

Предлагаемый в изобретении способ прост в осуществлении и пригоден для его реализации в промышленном масштабе. Благодаря высокой степени извлечения алюминия или его сплавов в сочетании с высокими экономическими показателями, способ способствует снижению загрязнения окружающей среды. Все это в целом обеспечивает создание новой высокоэффективной, практически безотходной технологии переработки алюминиевых шлаков. Способ согласно настоящему изобретению может быть реализован на основе применяемых в настоящее время материалов.

Варианты выполнения настоящего изобретения не ограничиваются вариантами, приведенными в настоящем описании. Возможны и другие варианты его выполнения в пределах сущности изобретения, определяемой патентной формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1996 |

|

RU2083699C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ МАГНИЙ | 2003 |

|

RU2244027C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ИЗ ОТХОДОВ | 2002 |

|

RU2221893C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2163268C1 |

Изобретение относится к способу переработки алюминиевых шлаков. Способ включает переработку алюминиевых шлаков в электрошлаковой печи, содержащей тигель с донным электродом - катодом и верхним электродом - анодом. В тигель электрошлаковой печи загружают криолит (Na3AlF6) и окись алюминия (Al2O3) и расплавляют, затем в полученный жидкий расплав электролита загружают порционно дробленый алюминиевый шлак - механическую смесь Al2O3 и металлического алюминия - и криолит с последующим их расплавлением и растворением в электролите, при этом плавление и растворение алюминиевого шлака происходит при температуре 1100-2000°С. Выделение жидкого металла алюминия происходит в районе донного электрода - катода, а выделение жидкого вторичного шлака в виде смеси криолита с окисью алюминия - в районе анода, после этого алюминий и вторичный шлак выгружают. Обеспечивается почти полное разделение металлической фракции и оксидной фракции алюминиевого шлака, извлечение алюминия до 99%. 2 з.п. ф-лы. 1 ил.

1. Способ переработки алюминиевых шлаков, включающий загрузку в печь флюса, загрузку алюминиевого шлака, их нагревание и расплавление, выделение металлического алюминия или его сплава и вторичного шлака из расплава и их выгрузку, отличающийся тем, что переработку алюминиевого шлака осуществляют в электрошлаковой печи постоянного тока, содержащей тигель с донным электродом - катодом и верхним электродом - анодом, причем алюминиевый шлак загружают в тигель печи в расплав флюса, содержащего криолит или его смесь с оксидом алюминия и/или AlF3, CaF2 и другими используемыми компонентами, с последующим расплавлением и растворением, затем загружают порционно алюминиевый шлак и криолит и другие используемые компоненты и расплавляют и растворяют их, при этом выделение жидкого металлического алюминия или его сплава происходит в зоне катода, а выделение жидкого вторичного шлака происходит в зоне анода, при этом вторичный шлак включает оксид алюминия и/или криолит и/или при необходимости другие используемые компоненты, которые приемлемы для последующего получения металлического алюминия путем переработки вторичного шлака электролизом.

2. Способ по п.1, отличающийся тем, что расплавление и растворение алюминиевого шлака проводят при температуре в интервале от 1100 до 2000°С.

3. Способ по п.1 или 2, отличающийся тем, что полученный жидкий вторичный шлак используют для получения металлического алюминия путем последующей переработки электролизом вторичного шлака.

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 2001 |

|

RU2179591C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ | 2000 |

|

RU2197550C2 |

| Способ рафинирования вторичного алюминия | 1974 |

|

SU535362A1 |

| SU 1759029 A1, 27.09.1996 | |||

| US 5980817 A, 09.11.1999 | |||

Авторы

Даты

2014-06-10—Публикация

2009-08-27—Подача