Изобретение относится к черной металлургии, в частности к способам получения ферросплавов из отходов.

Известен способ получения ферротитана восстановлением металлов из ильменита с добавлением отходов титана [1].

Он характеризуется большим расходом алюминия как восстановителя, низким извлечением титана и большим выходом шлаков. На выплавку 1 т ферротитана с расчетным (базовым) содержанием титана 20% при переплаве титановых отходов расходуется: 965 кг ильменитового концентрата (42% ТiO2), 420 кг вторичного алюминиевого порошка (90% Al), 73 кг железной руды, 45 кг отходов титана, 95 кг извести и 14 кг ферросилиция марки Cu 75.

В таком ферротитане содержание титана не превышает 30-35%, а выход шлака до 600 кг на тонну ферротитана.

Известен способ выплавки ферротитана с содержанием титана 65-75% в индукционной печи без флюса, который включает в себя наведение жидкой ванны ферротитана и присадку в него железо- и титансодержащей шихты, в том числе стружки титановых сплавов до наплавления полного тигля с последующим частичным выпуском сплава из печи и повторением цикла [2].

Присадку шихтовых материалов в печь производят по мере их проплавления, поддерживая соотношение железо- и титансодержащих элементов шихты в пределах 1:3-1:4, причем стружку титановых сплавов вводят на жидкую поверхность сплава в тигле с образованием слоя толщиной, исключающей покраснение его поверхности. Слой стружки поддерживают на поверхности расплава до окончания процесса, а среднюю скорость подъема уровня сплава в тигле обеспечивают не менее 0,6 м/ч за счет регулировки мощности печи и интенсивности ввода шихты.

Недостатками известного способа являются: необходимость иметь ферротитан уже для первой плавки, отсутствие флюсов приводит к большому угару титана, особенно из стружки, которая содержит масла и смазочно-охлаждающую жидкость (СОЖ). Кроме того, твердый ферротитан трудно расплавить в печи и при этом наблюдаются его большой угар.

По технической сущности наиболее близким к предлагаемому является способ получения высокопроцентного ферротитана в индукционных печах открытого типа [3].

Способ включает введение в тигель жидкой стали и чугуна и добавление отходов титана до полного набора тигля, после выливки сплава оставляют "болото", т.е. часть металла остается в тигле. При этом оптимальным является следующий режим плавки: загрузка в остаток жидкого металла в тигле ("болото") стальных отходов (20-30 кг), периодическая загрузка кусковых титановых отходов, загрузка титановой стружки и оставшейся порции титановых отходов. Для уменьшения зарастания тигля периодически проводят промывную плавку на кусковых отходах.

Недостатком такого способа является введение чугуна и стали для первой плавки в расплавленном виде и для этого надо иметь печи для их плавки. Такой процесс можно организовать только на заводе, где несколько печей. Кроме того, использование стружки без флюсов приводит к угару титана (6-7% по данным [3]). Требуется дополнительная операция по промывке тигля на чистых кусковых отходах.

Задачей изобретения является увеличение усвоения титана, получение 70% титана с наименьшими потерями сырья и затратами электроэнергии.

Техническим результатом от использования изобретения является получение ферротитана, соответствующего ГОСТу по содержанию титана, углерода и примесным элементам.

Поставленная задача достигается тем, что в способе получения ферротитана из отходов, включающем загрузку и совместную плавку титановых и стальных отходов и слив основной массы расплава в изложницу, причем часть жидкого расплава оставляют в тигле для следующей плавки, согласно изобретению, отходы предварительно очищают от окислов и СОЖ, а плавку ведут при температуре 1100-1400oС при соотношении загружаемых отходов, обеспечивающем получение сплава с содержанием титана 68-72 мас.%, в процесс плавки добавляют фтористые соли в количестве 0,2-0,5 мас.% от массы загружаемых отходов, а после каждой плавки в тигле оставляют расплав ("болото") в количестве 13-20% от емкости тигля.

Предварительную очистку исходных отходов осуществляют в течение 2-3 ч в камере, обогреваемой паром при температуре 90-120oС, а затем - в камере с сухим воздухом при температуре 80-110oС. При первой плавке к стальным отходам добавляют чугун в соотношении 1:1. В качестве фторсодержащих солей используют криолит или смесь криолита и плавикового шпата в соотношении 1:1.

Новое в данном техническом решении - это загрузка именно твердых отходов стали и чугуна, чтобы получить сталь с содержанием углерода 1,8-2,0%, плавящуюся при 1400oС, загрузка в печь отходов стали и титана, предварительно обработанных для удаления смазки, влаги и СОЖ, загрузка в конце плавки при 1100-1200oС фторсолей и оставление "болота", в размере 0,13-0,20 емкости печи для последующей плавки.

Предложенную технологию можно осуществить, как на печах типа ИЧТ, ИЛТ, промышленной частоты, так и на печах ИСТ повышенной частоты. В последнем случае снижается расход электроэнергии, ускоряется плавка до 51-60 мин, против 60-90 в печах ИЧТ 1,0/0,04-С2 и ИЛТ.

Превышение температуры выше 1400oС приводит к возгоранию титана и большим потерям (в примере 1). Снижение температуры ниже 1100oС приводит к замерзанию сплава, а шихтовка отходов, когда в сплаве находится 60-80% титана, позволяет плавить отходы при сравнительно низкой температуре 1100-1400oС с минимальными потерями титана на окисление.

Введение чугуна позволяет снизить температуру железного сплава до 1400oС и проводить плавку с минимальными потерями титана.

Наведение фтористых солей перед загрузкой стружки позволяет снизить угар титана, уменьшить количество шлака и улучшить условия труда за счет уменьшения возгонов окиси титана.

Применение смеси солей (криолит + плавиковый шпат) снижает стоимость флюса, уменьшает испарение.

Высокочастотная печь позволяет уменьшить время плавки, что обеспечивает более низкое содержание азота в стали, и расход электроэнергии.

Предварительная обработка исходных металлических отходов стали и титана паром и горячим воздухом перед загрузкой их в печь при повышенных температурах обеспечивает их очистку от оксидов и смазочно-охлаждаемой жидкости и исключает горение и выделение газов при плавке, кроме того, отсутствует насыщение расплава углеродом.

После набора полного тигля расплав выливают не полностью, а оставляют "болото", равное 0,13-0,20 емкости печи, и в него попеременно загружают отходы стали и титана, поддерживая содержание титана 60-80%, окончательно загружают столько отходов, чтобы получить содержание титана 70±2% по массе. Наведение "болота" обеспечивает форсированное начало следующей плавки.

Примеры осуществления способа:

Пример 1. В индукционную печь ИСТ 1,0/08 мощностью 800 кВт и частотой 500 Гц, со свеженабитым тиглем загрузили отходы стали (Ст 2, Ст 3, Ст 20) и нагревали по специальной программе до 1600oС для спекания тигля.

Температуру измеряли оптическим пирометром со шкалой измерения 400-1800oС. Жидкую сталь вылили, оставив в тигле 110-120 кг ("болото"). В жидкую сталь загрузили отходы титана. Титан горел, образуя белый дым, в виде ТiO2, часть титана восстанавливали оксиды железа, а оксид титана и железа образовали тугоплавкий шлак. Наплавить титана больше 40% не удалось из-за образования тугоплавкого соединения TiFe2. Металл вылили, получилось 450 кг сплава, часть осталась в тигле. Повторные плавки дали тот же результат. После 8-й плавки печь остановили.

Пример 2. Отходы Ст 20 в виде обрези и вырубки, покрытые маслом, и стружку титановых сплавов, содержащую масло и смазочно-охлаждающую жидкость (СОЖ), обрабатывали паром при температуре 90-120oС в пропарочной камере завода железобетонных изделий в течение 2-3 ч. Затем отходы переносили в камеру, где их обогревали сухим воздухом при 80-110oС. В результате потери веса за счет удаления масла из отходов стали составили 2,5%, а из титансодержащей стружки 4,5-4,8%.

В индукционную печь ИСТ 1,0/0,8 мощностью 800 кВт и частотой тока 500 Гц, со свеженабитым тиглем загружали отходы Ст 2 и чугуна и нагревали по специальной программе для спекания тигля.

После плавления первой порции сплава, добавляли следующую порцию отходов до набора полного тигля. При полном тигле сплав выдерживали в течение 1,5 ч и вылили в изложницу, оставив в печи 100-150 кг, охладили сплав в печи до 1400oС и порциями по 20-40 кг загружали отходы титана в виде кусков. Температуру процесса (по оптическому пирометру) поддерживали в интервале 1100-1400oС. После набора полного тигля при 1100oС добавили 1,5 кг криолита, перемешали, пока небольшое количество шлака стало жидкотекучим. Готовый сплав ферротитана вылили (500 кг), оставив "болото" ~ 100-110 кг в печи.

Пример 3. В "болото" (от примера 2) загрузили 400 кг отходов титана I-IV группы и 112 кг отходов стали Ст 2, чередуя порции отходов так, что на 60-80 кг лома титановых отходов загружали 20-40 кг стали, температуру выдерживали в пределах 1120-1380oС (по 3-4 замерам за плавку по оптическому пирометру). Лом стали предварительно подготавливали к плавке, как в примере 2, отходы титана не обрабатывали, так как они были в виде кусков. За 51 мин наплавили полный тигель, добавили 2,5 кг криолита и вылили в чугунную изложницу (498 кг).

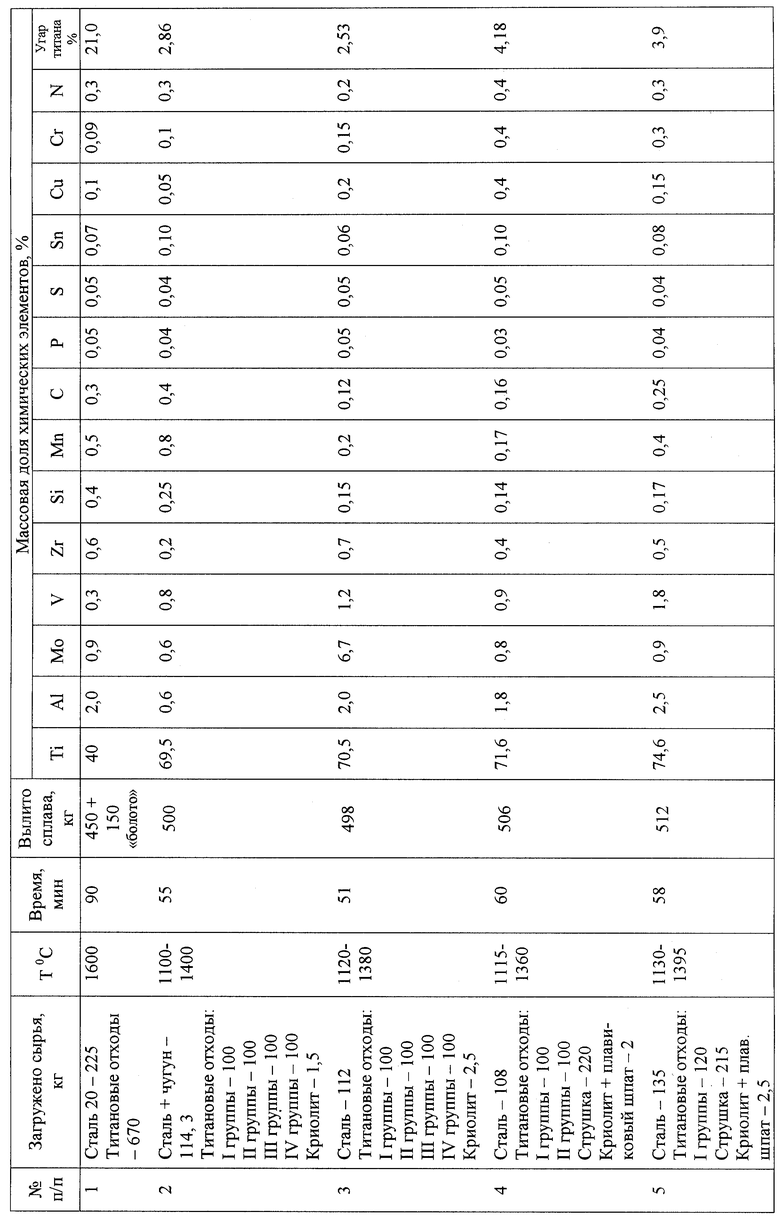

Сплав содержал 70,5% титана, угар составил 2,53% от загруженного. Химический анализ приведен в таблице.

Пример 4. В "болото" после предыдущей плавки загрузили предварительно подготовленные отходы титана в виде кусков I и II группы и стружки (220 кг), стали 108 кг. Загружали, выдерживая соотношение, как в примере 3. Перед загрузкой стружки наплавили 2 кг криолита, который покрывал большую часть мениска металла, и стружка покрывалась тонким слоем соли, предотвращающим ее окисление. Температуру поддерживали не выше 1360oС и не ниже 1115oС.

Получили сплав с 71,6% титана, угар составил 4,18% от загруженного, а содержание углерода - 0,16% (см. таблицу).

Пример 5. В "болото" после предыдущей плавки загрузили предварительно подготовленные отходы стали и титансодержащих сплавов: титан в виде лома I группы 120 кг, стружки 275 кг, стали 135 кг. Соотношение между ними при загрузке выдерживали, как в примере 3.

Поскольку стружки было много после загрузки кусковых отходов титана, наплавили 2,5 кг смеси солей (криолит + плавиковый пшат в соотношении 1:1), и стружку вперемешку со сталью загружали в слой солей. Температуру поддерживали в пределах 1130-1395oС (по оптическому пирометру). После наплавления полного тигля, сплав в количестве 512 кг вылили в изложницу и процесс повторили.

Содержание титана в сплаве получилось 74,6%, а угар 3,9%, углерода - 0,25%.

Источники информации

1. Ю. Я. Плинер, Г.Ф. Игнатенко "Восстановление окислов металлов алюминием", М., Металлургия, 1967 г.

2. "Способ выплавки ферротитана". Патент РФ 2131479, С 22 С 33/04. Опубл. БИ 1999.06.10.

3. Захаров Ю.В., Фаткуллин О.Х. "Исследование процесса плавки высокопроцентного ферротитана в индукционных печах открытого типа". Опубл. Технология легких сплавов, 2000 г., 3, с.28-32.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1998 |

|

RU2131479C1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1995 |

|

RU2118992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ФЕРРОТИТАНА | 2002 |

|

RU2282673C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1992 |

|

RU2020181C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ МАГНИЙ | 2003 |

|

RU2244027C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИЛУМИНОВ | 1995 |

|

RU2094514C1 |

Изобретение относится к черной металлургии, в частности к способам получения ферросплавов из отходов. Способ включает загрузку и совместную плавку титановых и стальных отходов и слив основной массы расплава в изложницу, причем часть жидкого расплава оставляют в тигле для следующей плавки. Отходы предварительно очищают от окислов и масел, а плавку ведут при температуре 1100-1400oС при соотношении загружаемых отходов, обеспечивающем получение сплава с содержанием титана 68-72 мас.%. В процессе плавки добавляют фторсодержащие соли в количестве 0,2-0,5 мас.% от массы загружаемых отходов, а после каждой плавки в тигле оставляют расплав в количестве 13-20% от емкости тигля. Изобретение позволяет получить ферросплав с содержанием титана 70% с наименьшими потерями сырья и затратами электроэнергии. 4 з.п. ф-лы, 1 табл.

| ЗАХАРОВ Ю.В | |||

| и др | |||

| Исследование процесса плавки высокопроцентного ферротина в индукционных печах открытого типа | |||

| Технология легких сплавов | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Шихта для получения ферротитана | 1990 |

|

SU1705386A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1998 |

|

RU2131479C1 |

| Способ получения ферротитана | 1986 |

|

SU1418345A1 |

Авторы

Даты

2004-01-20—Публикация

2002-05-31—Подача