Изобретение относится к области лазерной обработки материалов, в частности к лазерному плавлению.

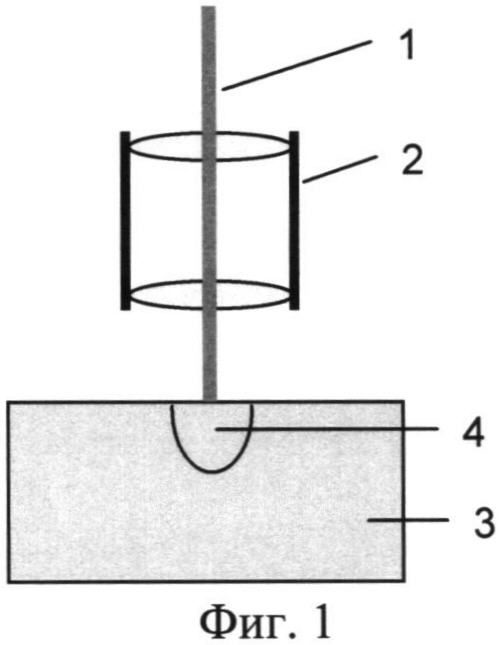

Для осуществления лазерного плавления традиционным способом пучок лазерного излучения фокусируют (при хорошем качестве пучка фокусирование может быть необязательным) на рабочем участке поверхности порции расплавляемого вещества (см. Фиг.1). Облучение производится или серией последовательных импульсов, или непрерывно, пока не будет достигнуто расплавление вещества. Если необходимо расплавить слой вещества, размеры поверхности которого намного превышают диаметр фокусного пятна лазерного пучка, производится сканирующее облучение поверхности вещества. На Фиг.1 показана традиционная схема лазерного плавления, где 1 - пучок лазерного излучения, 2 - фокусирующая система (в зависимости от качества пучка может быть необязательной), 3 - слой расплавляемого вещества, 4 - область интенсивного нагрева.

Лазерное плавление по описанному выше традиционному способу осуществимо только в том случае, если длина волны лазерного излучения принадлежит области поглощения электромагнитного излучения спектра расплавляемого вещества. Только при соблюдении этого условия происходит поглощение лазерного излучения в слое вещества и его разогрев. Соответственно, для плавления различных веществ требуются различные лазеры с подходящей длиной волны. Для многих веществ такие лазеры могут просто не существовать. Кроме того, использование некоторых типов лазеров, например газовых, может быть нетехнологичным вследствие их больших размеров и сложности эксплуатации.

Целью настоящего изобретения является - обеспечить возможность лазерного плавления произвольных веществ независимо от принадлежности длины волны лазера к области поглощения расплавляемого вещества, т.е. лазерным излучением с произвольной длиной волны.

Технический результат согласно предлагаемому в настоящем изобретении способу достигается тем, что лазерное плавление осуществляется с использованием абляционного (удаляющегося под воздействием облучения) покрытия, материал которого является поглощающим для длины волны используемого лазерного излучения. Способ содержит следующие последовательные шаги (операции): сначала определяют поверхностную область расплавляемого вещества, на которой необходимо произвести плавление; затем на упомянутую определенную поверхностную область наносят слой абляционного материала; после этого осуществляют облучение лазерным пучком упомянутого слоя абляционного покрытия до расплавления вещества и полного удаления абляционного материала. При этом мощность излучения лазера, режим облучения и толщину абляционного слоя выбирают в зависимости от значения коэффициента поглощения излучения расплавляемого вещества при переходе его в жидкую фазу.

В частности, нанесение слоя абляционного материала может осуществляться лишь на часть упомянутой поверхностной области вещества, но ее характерный размер должен быть не меньше диаметра лазерного пучка.

В частности, в процессе облучения по мере удаления абляционного слоя на облучаемый участок могут дополнительно наноситься новые порции абляционного материала до наступления плавления упомянутого слоя расплавляемого вещества.

В частности, лазерный пучок при облучении расплавляемого вещества может дополнительно фокусироваться на участке с абляционным покрытием.

Суть предлагаемого способа состоит в следующем.

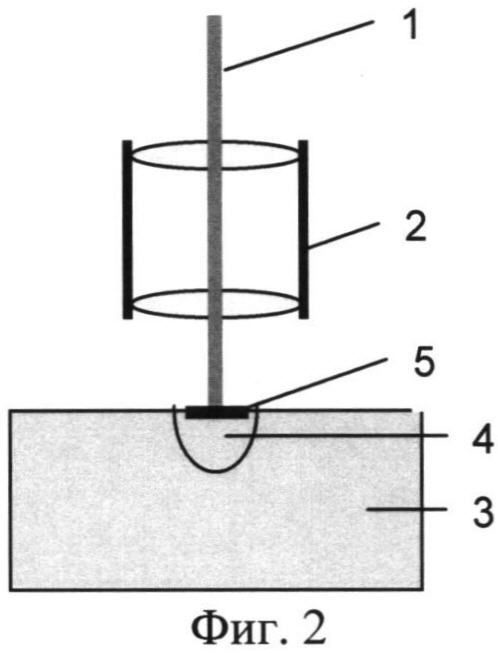

На Фиг.2 показана схема лазерного плавления согласно настоящему изобретению, где 1 - пучок лазерного излучения, 2 - фокусирующая система, 3 - слой расплавляемого вещества, 4 - область интенсивного нагрева, 5 - участок абляционного покрытия.

Перед облучением лазером на участок поверхности порции (слоя) вещества (3), которое нужно расплавить, наносят слой абляционного, т.е. удаляющегося под воздействием облучения (1), материала (5). Абляционный материал (5) должен отвечать следующему минимальному набору требований:

- должен иметь хороший коэффициент поглощения для используемой длины волны лазерного излучения (1), чтобы эффективно трансформировать энергию поглощаемого излучения в тепловую;

- не должен вступать в химическую реакцию с расплавляемым веществом (3) ни при нанесении на поверхность расплавляемого вещества (3), ни во время облучения, чтобы не нарушать химического состава расплавляемого вещества (3);

- не должен иметь низкую теплопроводность, чтобы тепловая энергия быстро передавалась в расплавляемое вещество (3);

- должен удаляться с поверхности расплавляемого вещества под воздействием лазерного излучения (испаряться или сгорать), образуя продукты сгорания в газообразной фазе, которые не вступают в химическую реакцию с расплавляемым веществом (3), чтобы на поверхности расплавленного вещества (3) не образовывался слой, состоящий из остатков абляционного материала и продуктов его сгорания.

Характерный размер участка с абляционным покрытием (5) зависит от общих размеров поверхности слоя расплавляемого вещества и не должен быть меньше диаметра лазерного пучка.

Чтобы осуществить плавление вещества, пучок (1) лазерного излучения направляют (фокусируют) на участок поверхности вещества с абляционным покрытием (5). Энергия излучения поглощается в абляционном слое (5) и нагревает его. Тем самым абляционный слой (5) преобразует энергию излучения в тепловую и выступает в качестве поверхностного теплового источника, тепло от которого посредством теплопередачи распространяется в приповерхностном слое (4) расплавляемого вещества (3) и разогревает его до температуры плавления.

В общем случае мощность излучения, режим облучения и толщина абляционного слоя (5) подбираются в зависимости от коэффициента поглощения излучения расплавляемого вещества (3) при переходе его в жидкую фазу. При этом возможны два случая:

1) Если в расплавленном состоянии вещество (3) становится поглощающим, то достаточно, чтобы к моменту начала плавления абляционное покрытие (5) на его поверхности полностью удалилось в пределах пятна падающего излучения (испарилось или сгорело), открыв поверхность расплавляемого вещества (3). Образовавшаяся в этом месте капля расплава уже сама будет поглощать излучение и далее начнет работать традиционный механизм плавления за счет поглощения излучения в самом веществе. При этом первичная капля расплава выступает в качестве затравки для развития процесса плавления по объему вещества (3). В этом случае достаточно нанесения абляционного покрытия (5) только на часть поверхности слоя расплавляемого вещества.

2) Если в расплавленном состоянии вещество (3) остается слабопоглощающим или прозрачным для лазерного излучения, то абляционное покрытие(5) в пределах пятна падающего излучения (1) должно удаляться только после наступления расплавления вещества (3). В данном случае абляционное покрытие (5) наносят на всю поверхность слоя расплавляемого вещества (3). Кроме того, если удаление облучаемого абляционного участка происходит ранее наступления плавления, можно добавлять новые порции абляционного материала (5) на облучаемый участок в процессе облучения.

В обоих этих случаях сканирование поверхности лазерным пучком продолжается до тех пор, пока не будут завершены плавление всего слоя вещества и полное удаление абляционного покрытия.

Если лазерное плавление осуществляется на воздухе или в другой атмосфере, в которой происходит выгорание абляционного слоя или его паров, то за счет выделяемого при сгорании тепла происходит дополнительное нагревание приповерхностного слоя вещества, которое облегчает и ускоряет его плавление.

Таким образом, в отличие от традиционных технологий лазерного плавления предлагаемый способ позволяет использовать один и тот же лазер для плавления различных веществ независимо от принадлежности значения длины волны его излучения к спектру поглощения расплавляемого вещества.

Пример реализации настоящего способа

Работоспособность и высокая эффективность предлагаемого способа лазерного плавления были доказаны нами экспериментально на примере такого тугоплавкого материала, как оксид алюминия Al2O3 (сапфир), который имеет температуру плавления 2046,5°С при нормальном давлении. Этот материал имеет обширное применение для изготовления абразивных материалов и инструментов, микроподшипников и элементов точной механики, подложек микросхем и вакуумплотных металлокерамических узлов, медицинских инструментов.

В случае тугоплавких материалов (с температурой плавления около 2000°С и выше) для абляционного покрытия (5), как нами установлено, идеально подходит графит. Его физические свойства наилучшим образом отвечают всем перечисленным ранее требованиям, предъявляемым к свойствам абляционного материала:

- он является химически инертным даже при высоких температурах (за отдельными исключениями);

- имеет очень высокий коэффициент поглощения электромагнитного излучения в широком диапазоне: 0,93-0,75 для длин волн 0,4-4 мкм при температуре 20°С в зависимости от разновидности графита и степени шероховатости его поверхности;

- имеет высокую теплопроводность: 20-5,3 Вт/см·К при температурах 300-1000 К в зависимости от разновидности графита;

- при температуре около 2000°С при нормальном давлении графит сублимирует, то есть переходит в газовую фазу, минуя жидкую;

- в воздухе (кислороде) пары графита сгорают при температурах выше 400-600°С в зависимости от разновидности графита, образуя углекислый газ.

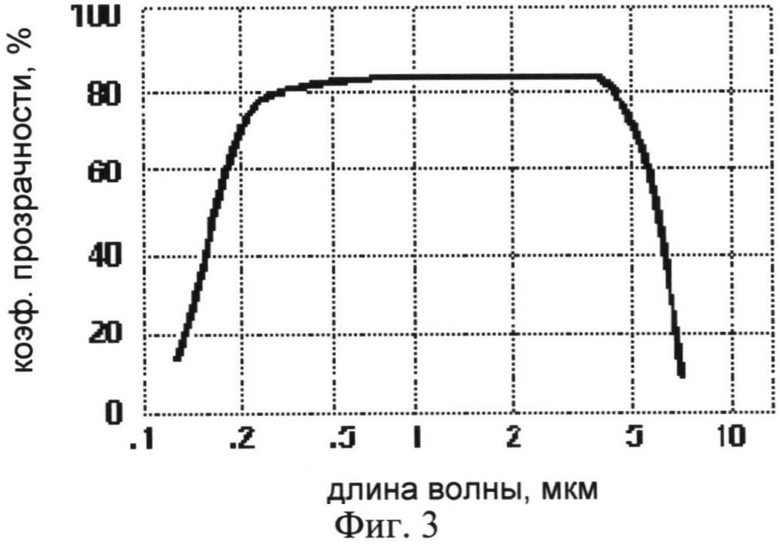

В наших экспериментах плавление сапфира с использованием абляционного покрытия из графита производилось непрерывным сфокусированным (используя систему 2 по Фиг.2) излучением мощного диодного лазера с длиной волны 980 нм. Как видно из представленной на Фиг.3 зависимости коэффициента прозрачности сапфира от длины волны падающего излучения, это значение попадает в область высокой прозрачности сапфира. Т.е. диодные лазеры, характерные длины волн излучения которых в основном принадлежат к интервалу λ=808-980 нм, не могут использоваться для лазерного плавления сапфира по традиционному способу.

Чтобы расплавить слой сапфира толщиной в несколько миллиметров и площадью более 1 см, достаточно нанести на его поверхность слой графита небольшой площади (соразмерной с фокусным пятном лазерного пучка, имеющим характерное значение 0,5 мм) и толщиной, не превышающей несколько десятков микрон. В процессе лазерного плавления графит полностью удаляется, сублимируя и сгорая над поверхностью расплавляемого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХЛЕГИРОВАННОГО СЕРОЙ МИКРОСТРУКТУРИРОВАННОГО КРИСТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2016 |

|

RU2646644C1 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ С ПОМОЩЬЮ БЛИЖНЕПОЛЬНОЙ ЛИТОГРАФИИ | 2014 |

|

RU2557677C1 |

| СПОСОБ СУБЛИМАЦИОННОГО ЛАЗЕРНОГО ПРОФИЛИРОВАНИЯ ИЛИ СВЕРЛЕНИЯ ПРОЗРАЧНЫХ ПОДЛОЖЕК | 2014 |

|

RU2556177C1 |

| СПОСОБ ОБРАЗОВАНИЯ НА ПОДЛОЖКЕ УПОРЯДОЧЕННОГО МАССИВА НАНОРАЗМЕРНЫХ СФЕРОИДОВ | 2010 |

|

RU2444084C1 |

| СПОСОБ ЛЕГИРОВАНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2024 |

|

RU2837980C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО И ВЫСОКОДОПИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2013 |

|

RU2550868C2 |

| СПОСОБ ПАЙКИ | 1992 |

|

RU2095206C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОДЛОЖКИ И КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ | 2019 |

|

RU2764237C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

Изобретение относится к области лазерной обработки материалов, в частности к способу лазерного плавления с использованием абляционного покрытия. Технический результат заключается в осуществлении плавления материала лазерным излучением с произвольной длиной волны независимо от ее принадлежности к области поглощения расплавляемого материала. Определяют поверхностную область расплавляемого вещества, на которой необходимо произвести плавление, и наносят на нее слой абляционного материала. Осуществляют облучение лазером упомянутого абляционного слоя до расплавления вещества и полного удаления упомянутого абляционного слоя. Мощность излучения лазера, режим облучения и толщину абляционного слоя выбирают в зависимости от коэффициента поглощения излучения расплавляемого вещества при переходе его в жидкую фазу. Дополнительно наносят новые порции абляционного материала на облучаемый участок в процессе облучения при удалении облучаемого абляционного участка до наступления плавления упомянутого вещества. 2 з.п. ф-лы, 3 ил., 1пр.

1. Способ лазерного плавления с использованием абляционного покрытия, включающий следующие последовательные операции, на которых:

- определяют поверхностную область расплавляемого вещества, на которой необходимо произвести плавление;

- наносят на упомянутую определенную поверхностную область слой абляционного материала;

- осуществляют облучение лазером упомянутого абляционного материала до полного удаления упомянутого абляционного слоя, причем мощность излучения лазера, режим облучения и толщину слоя абляционного материала выбирают в зависимости от коэффициента поглощения излучения расплавляемого вещества при переходе его в жидкую фазу;

- дополнительно наносят новые порции абляционного материала на облучаемый участок в процессе облучения при удалении облучаемого абляционного участка до наступления плавления упомянутого вещества.

2. Способ по п.1, отличающийся тем, что при осуществлении нанесения слоя абляционного материала на поверхностную область расплавляемого вещества характерный размер участка с абляционным покрытием выбирают не меньше диаметра лазерного пучка.

3. Способ по п.1, отличающийся тем, что лазерное излучение при облучении фокусируют на участке с абляционным покрытием.

| RU 2008117974 A ,10.11.2009 | |||

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2014-06-20—Публикация

2012-07-19—Подача