Область техники

Изобретение относится к волокнистому продукту, особенно - к продукту из тонкой бумаги, нетканому материалу или к гибридному продукту из этих материалов, а предпочтительно - к продуктам для гигиены и чистки (уборки). Изобретение также относится к способу изготовления такого волокнистого продукта и к устройству для изготовления такого волокнистого продукта.

Предпосылки к созданию изобретения и предшествующий уровень техники

Гигиенические или протирочные продукты в основном включают все виды тонкой бумаги, крепированной в сухом состоянии; бумаги, крепированной в мокром состоянии; бумаги, сушенной прососом горячего воздуха (СПГВ); и целлюлозного холста или холста из целлюлозной волокнистой массы; или все виды нетканых материалов, или их сочетания; ламинаты или смеси. К типичным свойствам этих гигиенических и протирочных продуктов относятся: надежное поглощение энергии напряжения при растяжении; драпируемость, хорошая текстилеподобная гибкость; свойства, которые часто называют объемной мягкостью; большая поверхностная мягкость и большой удельный объем при ощутимой толщине. Желательными свойствами являются: как можно большее поглощение жидкости; и, в зависимости от применения, пригодная прочность в мокром и сухом состояниях; а также привлекательный внешний вид наружной поверхности продукта. Благодаря этим свойствам, помимо прочего, обеспечивается возможность использования этих гигиенических и протирочных продуктов, например, в качестве салфеток для протирки, например: салфеток из бумаги или нетканого материала; салфеток для протирки переднего стекла автомобиля; салфеток технического назначения; кухонной бумаги и т.п.; в качестве санитарных продуктов, например: банных полотенец из тонкой бумаги; носовых платков из бумаги или нетканого материала; полотенец для домашнего хозяйства; полотенец и т.п.; в качестве косметических протирочных салфеток, например, для лица; и других салфеток (это небольшой перечень возможных видов использования). Кроме того, гигиенические и протирочные продукты могут быть сухими, влажными, мокрыми, с напечатанным рисунком или предварительно обработанными любым способом. Кроме того, гигиенические и протирочные продукты могут быть сложенными, переложенными чем-либо или уложенными отдельно, уложенными стопками или закатанными в рулон, соединенными или не соединенными любым пригодным способом.

Согласно приведенному выше описанию продукты можно использовать как продукты личного пользования и для домашнего хозяйства, а также для коммерческого и технического использования. Они приспособлены к поглощению текучих сред, удалению пыли, для декоративных целей, для перевязки или даже в качестве поддерживающих средств, что является обычным, например, в медицинской практике или в госпиталях.

Если тонкую бумагу надлежит изготавливать из целлюлозной волокнистой массы, то процесс по существу включает формование, которое включает использование напорного ящика, сеточной части для формования и сушильной части [бумагу можно сушить прососом горячего воздуха (СПГВ) или сушить на обычном сушильном цилиндре «янки»]. Процесс изготовления также обычно включает процесс крепирования, существенный для производства тонкой бумаги, и, наконец, обычно - браковку и намотку.

Бумагу можно формовать посредством ориентированной или хаотической укладки волокон на один непрерывный перемещаемый сеточный транспортер или между двумя такими транспортерами бумагоделательной машины при одновременном удалении основного количества воды, введенной для разбавления волокнистой массы, до тех пор пока содержание сухого твердого вещества не станет равным в диапазоне от 12% до 35%.

Сушку сформованного первичного волокнистого полотна производят на одном или большем числе этапов посредством использования механических и термических средств до тех пор, пока окончательное содержание сухого твердого вещества не станет равным обычно в диапазоне от около 93% до 97%. В случае изготовления тонкой бумаги после этого этапа в обычных процессах производства следует процесс крепирования, который оказывает серьезное влияние на свойства готовой тонкой бумаги. Обычно процесс сухого крепирования включает крепирование на сушильном цилиндре, диаметр которого обычно составляет от 4,0 м до 6,5 м, на так называемом цилиндре «янки», посредством использования ракельного ножа для крепирования с получением упомянутого выше окончательного содержания сухого твердого вещества в сырой тонкой бумаге. Можно также использовать процесс мокрого крепирования, если к качеству тонкой бумаги предъявляются более низкие требования. Крепированная, окончательно высушенная сырая тонкая бумага, так называемая основная тонкая бумага, затем пригодна для дальнейшей переработки в бумажный продукт для получения продуктов из тонкой бумаги.

Вместо использования обычного процесса изготовления тонкой бумаги, описанного выше, возможно использование модифицированной технологии, в ходе которой достигается увеличенный удельный объем с помощью специального вида сушки, который приводит к улучшению объемной мягкости тонкой бумаги. Этот процесс, существующий в ряде различных подвидов, называется сушкой прососом горячего воздуха (СПГВ). Он характеризуется тем, что «первичное» волокнистое полотно, полученное на этапе формования и преобразования в «лист», предварительно бумажное полотно сушат до содержания сухого твердого вещества около 80% до окончательной контактной сушки на сушильном цилиндре «янки» посредством продувания горячего воздуха через волокнистое полотно. Волокнистое полотно поддерживают на воздухопроницаемом сеточном транспортере, или ленте, или на ткани для СПГВ, и во время его транспортировки направляют на поверхность воздухопроницаемого вращаемого цилиндрического барабана, так называемого цилиндра для сушки прососом горячего воздуха (СПГВ). Благодаря структурированию поддерживающего сеточного транспортера, или ленты, обеспечивается возможность создания любого рисунка в сжатых зонах, взламываемых посредством деформации во влажном состоянии, также называемой формированием, приводящим в результате к увеличению среднего удельного объема и в последствии приводящим к увеличению объемной мягкости без существенного уменьшения прочности волокнистого полотна.

Для изготовления многослойных продуктов из тонкой бумаги, например: носовых платков, бумаги для банных полотенец из тонкой бумаги, полотенец или полотенец для домашнего хозяйства, часто осуществляют промежуточный этап, заключающийся в так называемом дублировании, при котором основную тонкую бумагу в желательном количестве слоев обычно собирают в общий многослойный материнский рулон.

Используют этапы переработки основной тонкой бумаги, которая уже была (не обязательно) намотана в несколько слоев, на перерабатывающих машинах (преобразующих машинах), которые включают такие операции, как, например, разматывание основной тонкой бумаги, повторное разглаживание тонкой бумаги, печатание, тиснение, в определенной степени, в сочетании с нанесением адгезива на всю поверхность и/или локально, для склеивания отдельных слоев, соединяемых вместе, а также производят разрезание в продольном направлении, складывание, разрезание в поперечном направлении, укладывание и собирание вместе множества отдельных изделий из тонкой бумаги и их упаковку, а также собирание их вместе для формирования больших упаковок или пачек. Такие этапы переработки могут также включать применение веществ типа отдушек, лосьонов, мягчителей или других химических добавок. Отдельные слои бумажных полотен могут быть также подвергнуты предварительному тиснению, а затем соединены в зазоре (зоне контакта или жале) валов согласно способам тиснения, известным в данной области производства. Любой способ тиснения может приводить к образованию тисненых элементов, которые (все) имеют одинаковую высоту, или к образованию тисненых элементов, имеющих различную высоту. Скрепление слоев, например, с помощью механических или химических средств, представляет собой ряд других хорошо известных способов, в основном используемых для изготовления носовых платков, салфеток и банных полотенец из тонкой бумаги и полотенец для домашнего хозяйства.

Хорошо известная технология увеличения толщины бумажного продукта заключается в тиснении бумажного полотна. Процесс тиснения осуществляют в зазоре валов между тиснильным валом и опорным валом. Тиснильный вал может содержать выступы на его окружной поверхности, посредством которых получают так называемые тисненые углубления в бумажном полотне, или он может содержать углубления в его окружной поверхности, посредством которых получают так называемые тисненые выпуклости в бумажном полотне.

Опорные валы могут быть мягче, чем соответствующие тиснильные валы, и их покрытие может состоять из каучука, например, натурального каучука, или пластиковых материалов, бумаги или стали.

Для изготовления многослойных продуктов из тонкой бумаги, особенно - банных полотенец из тонкой бумаги и полотенец из тонкой бумаги для домашнего хозяйства, было создано три основных способа тиснения и скрепления слоев с помощью адгезива. К ним относятся: способ Goffra Incolla/тиснение пятен; двойное тиснение - одно ламинирование (ДТОЛ)/образование гнезд; выступ к выступу/подошва к подошве.

Согласно первому упомянутому способу изготовления, Goffra Incolla, первое полотно направляют в зазор валов между тиснильным валом и опорным валом. В этом зазоре полотно обеспечивают тисненым рисунком. Затем с помощью вала для нанесения адгезива наносят адгезив на те части первого полотна, где имеются выступающие тиснильные элементы на тиснильном валу. Адгезив переносят из ванны с адгезивом посредством вала для переноса адгезива на вал для нанесения. Второе полотно подводят к первому полотну и с помощью адгезива скрепляют с первым полотном в зазоре валов между так называемыми соединительным валом и тиснильным валом. Скрепление адгезивом происходит в тех местах, на которые был нанесен адгезив.

Второй способ изготовления - двойное тиснение - одно ламинирование (ДТОЛ)/образование гнезд - очень похож на вышеописанный способ Goffra Incolla. Он включает использование дополнительной пары валов, состоящей из второго тиснильного вала и второго опорного вала. Дополнительная пара валов служит для тиснения второго полотна до его скрепления с первым полотном с использованием соединяющего вала. Обычно дополнительную пару валов располагают вблизи первой пары валов и соединяющего вала. Такое близкое расположение особенно важно при использовании так называемого гнездового способа. Гнездовой способ можно рассматривать как особый случай общего способа изготовления ДТОЛ. Для осуществления гнездового способа тиснильные элементы первого тиснильного вала и тиснильные элементы второго тиснильного вала располагают таким образом, чтобы тисненые элементы первого тисненого слоя и тисненые элементы второго тисненого слоя входили друг в друга, как при зубчатом зацеплении. Это служит для достижения взаимной стабилизации двух слоев. Однако для осуществления способа изготовления ДТОЛ такое взаимоотношение между тиснеными элементами первого, верхнего слоя и второго, нижнего слоя не требуется выполнять. Тем не менее в литературе термин ДТОЛ часто используют как синоним гнездового способа.

Третий способ изготовления - выступ к выступу/подошва к подошве - похож на способ ДТОЛ. Посредством двух пар валов осуществляют тиснение обоих слоев (верхнего слоя и нижнего слоя, соответственно). Адгезив наносят на тисненые выпуклости первого слоя. Однако скрепление слоев осуществляют не с помощью соединительного вала, как в способе ДТОЛ, а достигают непосредственно с помощью выступающих тиснильных элементов второго тиснильного вала. Для достижения этого требуется точное регулирование ширины зазора между первым тиснильным валом и вторым тиснильным валом, который в основном определяется отдельными толщинами обоих полотен (верхнего слоя и нижнего слоя). Кроме того, тиснильные валы должны быть спроектированы таким образом, чтобы, по меньшей мере, некоторые из выступающих тиснильных элементов обоих валов были обращены друг к другу. Этим объясняется смысл используемых терминов в названии способа тиснения: выступ к выступу или подошва к подошве.

Все описанные выше способы обладают следующими общими отличительными особенностями: первый тиснильный вал изготавливают из твердого материала, обычно - из металла, особенно - из стали, но также известны тиснильные валы с покрытием из твердого каучука или твердых пластиковых материалов. Тиснильный вал может представлять собой охватываемый вал, содержащий отдельные выступы. Альтернативно тиснильный вал может быть охватывающим валом с отдельными тиснильными углублениями. Типичные глубины гравированного рисунка тиснения составляют от 0,4 мм до 2,0 мм.

Опорный вал обычно снабжен каучуковым покрытием. Однако также известны структурированные опорные валы, особенно - валы, изготовленные из бумаги, каучука или пластиковых материалов, или из стали.

Покрытие вала для нанесения адгезива обычно также является каучуковым с ровной гладкой окружной поверхностью, у которого величина твердости каучукового покрытия находится между величиной твердости опорного вала и величиной твердости соединительного вала. Обычно используемые величины твердости каучукового покрытия составляют от 70 ед. до 85 ед. по Шору, по шкале А. При выборе каучукового материала обеспечивают его совместимость с адгезивом, подлежащим нанесению.

Узел для нанесения адгезива, состоящий из вала для нанесения адгезива, вала для переноса адгезива и ванны для адгезива, может быть спроектирован, как так называемый узел с погружным валом, в котором вал для переноса адгезива погружен в ванну с адгезивом, и посредством этого вала адгезив переносят за счет поверхностного натяжения и сил сцепления адгезива из ванны для адгезива. Посредством регулирования зазора между валом для переноса адгезива и валом для нанесения адгезива можно регулировать количество адгезива, подлежащее нанесению. Валы для нанесения адгезива могут быть структурированными валами. Кроме того, валы для переноса адгезива стали известны тем, что они содержат определенные углубления в их окружной поверхности. Такие валы для переноса адгезива известны как анилоксовые валы. Такой вал обычно изготавливают из керамического материала, или он является валом, изготовленным из стали или меди и покрытым хромом. Лишнее количество адгезива удаляют с поверхности анилоксового вала ракельным ножом. Количество адгезива определяется количеством углублений и их объемом. Альтернативные узлы для нанесения адгезива основаны на применении распыляющего оборудования (например, оборудования компании Weko).

Второй возможностью оказания влияния на количество переносимого адгезива является регулирование разницы окружных скоростей вала для переноса адгезива и вала для нанесения адгезива. Обычно вал для переноса адгезива вращают с меньшей скоростью, чем вал для нанесения адгезива. Окружная скорость вала для переноса адгезива обычно составляет от 5% до 100% первой окружной скорости вала для нанесения адгезива. Ванна для адгезива может быть спроектирована как простое корыто; узлы для нанесения адгезива с ракельными ножами могут быть также спроектированы как узлы-камеры.

При использовании технологий тиснения Goffra Incolla/тиснение пятен и ДТОЛ/образование гнезд используют дополнительный вал, так называемый соединительный вал, для ламинирования слоев. Соединительный вал обычно имеет гладкую каучуковую поверхность с твердостью около 80-98 ед. по Шору, по шкале А. Пригодным материалом является, например, нитрильный каучук, или сополимер акрилонитрила и бутадиена. Однако стали также известны соединительные валы, которые, в дополнение к каучуковому покрытию, обеспечены стальным покрытием. Такое стальное покрытие часто выполняют в виде стальной ленты, спирально намотанной на каучуковое покрытие, как это описано в документе W02004/065113.

В случае, если одиночные слои отдельно или вместе подвергают предварительному тиснению, то используют устройство для так называемого предварительного микротиснения. Такое устройство для предварительного микротиснения рисунка часто используют в сочетании с технологией Goffra Incolla. Также обычно используемой технологией является печатание изображений на продукте из тонкой бумаги до или после выполнения этапа скрепления слоев. Также известны варианты обработки, включающие нанесение химических веществ, особенно - лосьонов и мягчителей.

Другие хорошо известные технологии тиснения включают использование стального тиснильного вала и соответствующего опорного стального вала (так называемый способ тиснения с совмещением стальными валами). Поверхности этих валов сформированы таким образом, чтобы достигалась деформация бумаги и механическое скрепление слоев за один этап тиснения без использования адгезивов.

При использовании одного из вышеописанных трех способов тиснения, а также способа «выступ к выступу», благоприятным является обеспечение управления натяжением полотна как до, так и после скрепления слоев, так как физические свойства полотна, а особенно - динамометрическую характеристику по диаграмме «напряжение-деформация» можно существенно изменять на этапе тиснения.

Тиснильные валы, использовавшиеся в прототипе, в основном изготавливали, используя так называемую технологию накатывания, которая заключается в гравировании поверхности вала посредством холодного формирования стали тиснильного вала. Согласно такой технологи накатывания обычно должно быть осуществлено несколько этапов холодного формирования и несколько этапов травления. Эта известная технология изготовления налагает некоторые ограничения на форму выступов на поверхности вала.

Угол наклона оказывает сильное воздействие на механическую стабильность бумажного продукта, изготовленную с использованием такого тиснильного вала. Если угол наклона мал, то продукт обладает небольшой локальной стабильностью вокруг тисненой структуры, так как локально волокнистая структура нарушается в большой степени. Таким образом, по соображениям обеспечения существенной механической стабильности бумажного продукта и ограничений, накладываемых при изготовлении выступов на поверхности вала с использованием технологи накатывания, обычно в данной области производства используют угол наклона, составляющий, по меньшей мере, около 23°. Угол наклона измеряют относительно вертикальной линии к окружной поверхности тиснильного вала.

Другой технологией гравирования для изготовления тиснильных валов для производства тонкой бумаги и изделий для гигиены является травление. На первом этапе на окружную поверхность тиснильного вала наносят маску, после чего следует второй этап, на котором поверхность вала подвергают травлению посредством нанесения кислоты на те участки, где не была нанесена маска. В результате этого на окружной поверхности вала получаются частичные углубления, где переходы между углубленными областями и неуглубленными областями обычно имеют вид ступенек, наклоненных под углом от 0° до 10°. Другими словами, при использовании технологии травления получается ступенчатая структура поверхности. Этапы нанесения маски и травления при одинаковой или различной геометрической форме маски можно повторять несколько раз. Посредством использования технологии повторного травления может быть получена структура поверхности, похожая на дискретные ступени, проходящие от исходной окружной поверхности вала вглубь материала вала.

Другой технологией изготовления тиснильных валов для производства тонкой бумаги и изделий для гигиены является фрезерование на станке с ЧПУ. Эту технологию часто используют для получения более простых прямоугольных элементов, например, усеченных пирамид. Угол тиснильных элементов и радиальное направление тиснильного вала можно легко варьировать в широком диапазоне, если такой угол является одинаковым для всех тиснильных элементов.

Другая технология, преимущественно используемая для изготовления валов из пластиковых материалов, подобных валам с покрытием из каучука, заключается в применении лазерной абляции. Для изготовления валов с покрытием из пластиковых материалов, а также для изготовления стальных валов используют лазерное оборудование. Другие способы изготовления тиснильных валов включают ручное гравирование или гальванотехнологии. В принципе можно использовать сочетания таких технологий для изготовления тиснильных валов. Один предпочтительный процесс изготовления основан на технологии нанесения маски и травления в сочетании с технологией накатывания. Другим хорошо известным сочетанием технологий гравирования является многоэтапная технология травления с использованием, по меньшей мере, четырех, предпочтительно - около восьми отдельных этапов травления, и процесса окончательного скругления ступенек, получившихся в результате этого для достижения гладкой формы созданных тиснильных элементов. Пригодными процессами скругления ступенек являются процессы: обработки щетками с металлической щетиной, кратковременного общего травления; или струйная обработка с использованием твердых частиц, например, частиц стекла, песка или наждака.

Тиснение не только служит для придания объемности волокнистому продукту, но также для обеспечения улучшенного внешнего вида продукту. Внешний вид продукта важен для потребителя продуктов, а также он служит для обеспечения высокой степени признания продукта. Внешний вид может быть улучшен посредством сочетания этапов тиснения и крашения. Другим поводом для тиснения является придание высокой поглощающей способности или улучшенной мягкости на ощупь.

При использовании гнездового способа получают многослойное полотно со стабильной толщиной, так как нижние тисненые элементы совмещают с верхними тиснеными элементами, и этим стабилизируют все полотно. Недостатком гнездовой конфигурации, однако, является более низкий уровень мягкости на ощупь в сравнении с другими конфигурациями тисненых материалов. При использовании способа Goffra Incolla те же слои отдельно подвергают предварительному микротиснению до того, как слои подвергают тиснению и ламинированию пятнами с декоративными элементами. Декоративное тиснение (способом Goffra Incolla) может приводить к получению хорошего уровня мягкости на ощупь, но полотна при этом не выглядят или не вызывают ощущения объемности.

В документе WO 02/103112 A1, отражающем попытку создания продукта, вызывающего ощущение большой объемности, предложен трехслойный продукт из тонкой бумаги, содержащий верхний слой, подвергнутый микротиснению, нижний слой, подвергнутый микротисненению, и средний слой, проложенный между верхним слоем и нижним слоем, и обеспеченный макротисненым рисунком. Все три слоя являются слоями, скрепленными вместе после того, как верхний слой, нижний слой и средний слой были структурированы отдельно. Следовательно, внешние слои и средний слой являются слоями, скрепленными вместе несовмещенным образом.

В документе WO 2006/136186 A1 описано многослойное полотно из тонкой бумаги, в котором первый слой обеспечен тисненым рисунком, образующим подушечки, ограниченные участками сжатого материала. Второе полотно обеспечено вторым тисненым рисунком с выпуклостями из сжатого материала. Первое полотно и второе полотно соединены вместе таким образом, чтобы выпуклости сжатого материала второго полотна располагались внутри подушечек первого полотна. Это служит для обеспечения многослойной тонкой бумаги высокой абсорбционной способностью, мягкостью и объемной толщиной для обеспечения хорошего ощущения на ощупь у потребителя.

Краткое описание изобретения

Целью изобретения является создание механически прочного, трехмерного волокнистого продукта, обладающего хорошей мягкостью на ощупь. Дополнительной целью изобретения является создание пригодного способа изготовления такого волокнистого продукта и пригодного устройства для его осуществления.

Эту цель достигают посредством создания волокнистого продукта, обладающего отличительными особенностями по п.1 формулы изобретения, посредством создания способа изготовления предложенного в изобретении волокнистого продукта, обладающего отличительными особенностями по п.9 формулы изобретения, и посредством создания устройства для изготовления предложенного в изобретении волокнистого продукта, обладающего отличительными особенностями по п.14 формулы изобретения. Предпочтительные варианты осуществления раскрыты в дополнительных пунктах формулы изобретения.

Предложенный в изобретении волокнистый продукт является конкретно продуктом из тонкой бумаги, нетканого материала или гибридным продуктом из этих материалов, а предпочтительно - продуктом для гигиены и уборки (чистки). Предложенный в изобретении волокнистый продукт содержит, по меньшей мере, один верхний слой, по меньшей мере, один средний слой и, по меньшей мере, один нижний слой. Термин «по меньшей мере, один» указывает на то, что верхний слой, средний слой и нижний слой могут быть сами многослойными структурами, соответственно. Однако если, например, используют двухслойный нижний слой, то такие слои не обрабатывают отдельно при тиснении и скреплении вместе при изготовлении предложенного в изобретении волокнистого продукта. В последующем описании при ссылке на верхний слой, средний слой или нижний слой, следует понимать, что эта ссылка включает описанное выше необязательное условие, заключающееся в том, что эти слои изготовлены больше, чем из одного волокнистого слоя.

Согласно одному конкретному варианту осуществления изобретения верхний слой снабжен тисненым рисунком, а средний слой был подвержен тиснению в совмещении с верхним слоем таким образом, чтобы вторые тисненые выпуклости среднего слоя размещались в подушкообразных камерах между первыми тиснеными выпуклостями верхнего слоя. Этим создают гнездовую структуру верхнего слоя и среднего слоя, в которой вторые тисненые выпуклости среднего слоя не должны быть сформированы таким образом, чтобы они заполняли в большой степени подушкообразную камеру верхнего слоя. Согласно другому конкретному варианту осуществления изобретения средний слой снабжен тисненым рисунком, а верхний слой был подвержен тиснению в совмещении со средним слоем таким образом, чтобы вторые тисненые выпуклости верхнего слоя размещались в подушкообразных камерах между первыми тиснеными выпуклостями среднего слоя. Этим также создают гнездовую структуру верхнего слоя и среднего слоя, в которой вторые тисненые выпуклости верхнего слоя не должны быть сформированы таким образом, чтобы они заполняли в большой степени подушкообразные камеры среднего слоя. Предложенный в изобретении продукт дополнительно снабжен нижним слоем, прикрепленным к обоим слоям: верхнему слою и среднему слою. Этот нижний слой не совмещен с верхним слоем и средним слоем, а им закрыты подушкообразные камеры верхнего слоя для формирования подушечек в продукте.

Такой волокнистый продукт обладает оптимальной объемностью и трехмерным внешним видом, но при этом все же обладает наощупь большой мягкостью. В отличие от гнездовых конфигураций предшествующего уровня техники наощупь в гнездах верхнего слоя размещается не нижний слой, а средний слой, или наоборот. Кроме того, нижний слой не совмещен с гнездовой структурой, состоящей из верхнего слоя и среднего слоя таким образом, чтобы нижний слой был независимым от тиснения среднего слоя и верхнего слоя. Это служит для создания большого объема продукта. Дополнительным преимуществом продукта является его обратимость, или двухсторонность, которая означает, что обе стороны могут быть четко различимыми по виду их рисунка тиснения и могут независимо быть либо верхним слоем, либо нижним слоем. Таким образом, при использовании в данном описании, термины «верхний слой» и «нижний слой» служат только для определения продукта, как такового, без ограничения стороны, которой продукт можно наматывать на вал, или стороны, которой его может использовать потребитель. В этом отношении верхний слой можно структурировать, формируя относительно большие подушкообразные камеры, ограниченные тиснеными выпуклостями, для увеличения его поглощающей способности, тогда как нижний слой без тисненых выпуклостей или только с небольшими тиснеными выпуклостями может быть пригоден для полирования.

Согласно предпочтительному варианту осуществления, по меньшей мере, один нижний слой является нетисненым, предпочтительно изготовленным из тонкой бумаги, СПГВ. Если нижний слой является нетисненым, то описанная выше обратимость продукта является самой высокой, и нижний слой может быть в большой степени пригоден для полирования поверхностей. Дополнительное преимущество заключается в упрощении процесса изготовления. Однако, так как слой тисненого бумажного продукта более привлекателен для глаза потребителя, нетисненый нижний слой может быть предпочтительно изготовлен из тонкой бумаги, СПГВ, который сам по себе обладает визуально привлекательной структурой. Альтернативно, по меньшей мере, нижний слой может быть снабжен микротисненным рисунком или любым другим обычным рисунком, полученным посредством предварительного тиснения.

Согласно предпочтительному варианту осуществления, по меньшей мере, один нижний слой является двухслойной структурой, и оба нижних слоя скреплены вместе посредством механического скрепления слоев, например, посредством тиснения краев или посредством накатки, с помощью которой обеспечивают локальное скрепление нижних слоев, тогда как остальная часть нижней поверхности полученного в результате продукта остается мягкой. Скрепление слоев может быть также достигнуто посредством ламинирования с использованием адгезивов, например, горячих расплавов, или посредством использования таких технологий, как, например, гнездовое размещение или тиснение пятнами.

Согласно предпочтительному варианту осуществления изобретения верхний слой, средний слой и нижний слой скрепляют вместе в общих местах контакта с помощью адгезива. Для достижения этого может быть использовано капиллярное всасывание волокнистого продукта, для чего адгезив наносят на одну сторону среднего слоя, и он проникает сквозь средний слой, благодаря чему одно определенное пятно нанесенного адгезива можно использовать для скрепления вместе всех трех слоев. Если верхний слой, средний слой или нижний слой снабжен более, чем одним слоем, то применим тот же базовый принцип.

Согласно предпочтительному варианту осуществления первые тисненые выпуклости, по меньшей мере, одного верхнего слоя (или среднего слоя) содержат линейные или точечные выпуклости, по существу ограничивающие подушкообразные камеры с площадью поверхности в диапазоне от 0,2 см2 до 3,0 см2, предпочтительно - в диапазоне от 0,25 см2 до 2,0 см2, а наиболее предпочтительно - в диапазоне от 0,3 см2 до 1,0 см2. Этот тисненый рисунок представляет собой подушечки, окруженные областями сжатого материала. Термин «линейные выпуклости» указывает на то, что такие выпуклости имеют продолговатую форму, по существу являются прямолинейными или криволинейными. Такая продолговатая форма имеет ширину от 0,1 мм до 10,0 мм, предпочтительно - от 0,1 мм до 6,0 мм, а наиболее предпочтительно - от 0,1 мм до 4,0 мм, и ширина может изменяться вдоль протяженности выпуклости. Создание таких линейных выпуклостей является благоприятным, так как подушечки, сформированные из подушкообразных камер, окружены сжатыми зонами, площадь которых может быть минимизирована. Такие линейные выпуклости могут полностью окружать подушкообразные камеры, однако, предпочтительно создавать линейные выпуклости, которыми не полностью окружена каждая подушкообразная камера. Термин «точечные выпуклости» указывает на то, что такие выпуклости имеют форму непрерывных линий или форму небольших отдельных точек или пятен. Эта форма является благоприятной для поддержания мягкости продукта и обладает дополнительным техническим эффектом, заключающимся в том, что во время тиснения может высвобождаться захваченный воздух.

Альтернативно участки сжатого материала могут также иметь форму отдельных пунктиров, расположенных в линию. В качестве дополнительного альтернативного варианта осуществления возможно создание участков сжатого материала, образующих отдельные продолговатые секции, расположенные вместе, для придания внешнего вида, сходного с точечными линиями.

Согласно предпочтительному варианту осуществления изобретения подушкообразные камеры, по меньшей мере, одного верхнего слоя (или среднего слоя) стабилизируют посредством, по меньшей мере, одной второй выпуклости, по меньшей мере, одного среднего слоя (или верхнего слоя), где вторые выпуклости имеют площадь поперечного сечения их верхней части в диапазон от 0,2 см2 до 0,80 см2. Если сформированы относительно большие подушкообразные камеры, то выпуклости среднего слоя, введенные в подушкообразные камеры верхнего слоя (или наоборот), служат для стабилизации подушкообразных камер. Подушкообразные камеры большого размера обладают тенденцией к сплющиванию и потере формы при скатывании полотна в рулон. Таким образом, для сохранения желательного внешнего вида, включающего подушечки, эти подушкообразные камеры стабилизируют посредством заполнения их вторыми выпуклостями, по меньшей мере, одного среднего слоя. При этом возможны различные альтернативные варианты осуществления. С одной стороны, каждая подушкообразная камера может быть заполнена только одной второй выпуклостью среднего слоя (или верхнего слоя). Однако также возможно создание вторых выпуклостей в среднем слое (или в верхнем слое) меньших размеров таким образом, чтобы заполнить одну подушкообразную камеру в одном верхнем слое (или в среднем слое) множеством вторых выпуклостей. Для повышения эффекта стабилизации существенно, чтобы стабилизирующие вторые выпуклости были не слишком отдалены от краевой части подушкообразных камер. Было установлено, что при скатывании продукта в рулон вторые выпуклости среднего слоя (или верхнего слоя) обладают тенденцией к наклону и потере их желательного стабилизирующего эффекта, если им предоставлено существенное пространство для перемещения в сторону и наклону при приложении давления к подушкообразным камерам во время намотки продукта. Таким образом, вторые выпуклости предпочтительно формировать в таком количестве или такой конфигурации, чтобы отдельные вторые выпуклости не могли беспрепятственно наклоняться и терять их стабилизирующее действие.

Предпочтительно, чтобы подушкообразные камеры были, по меньшей мере, частично заполнены функциональными веществами, подобными лосьонам, чистящим веществам, отверждающим веществам и т.п. Такие функциональные вещества могут быть выбраны в соответствии с предполагаемыми областями применения волокнистых продуктов и с их желательной обратимостью. Кроме того, такие функциональные вещества обладают дополнительным эффектом обеспечения дополнительной стабилизации подушкообразных камер. Описанная выше обратимость может быть дополнительно повышена тем, что такие функциональные вещества являются эффективными только с одной стороны продукта для сохранения желательной чистящей функции, функции ухода за кожей или абразивной чистящей функции. Такие функциональные вещества могут быть наилучшим образом введены в подушкообразные камеры посредством нанесения их, по меньшей мере, на один средний слой до или после его тиснения, и соединения, по меньшей мере, с одним верхним слоем. В сравнении с использованием валов для нанесения адгезивов или красителей, такие функциональные вещества наносят на одну сторону, по меньшей мере, одного среднего слоя, который, в предложенном в изобретении волокнистом продукте, обращен, по меньшей мере, к одному верхнему слою.

Для четкого различия обеих сторон предложенного в изобретении волокнистого продукта такие функциональные вещества могут быть смешаны с красителями. Благодаря этому потребитель может понять, что предложенный в изобретении волокнистый продукт имеет две различные стороны, где на одну сторону нанесено конкретное функциональное вещество. Следовательно, предложенный в изобретении волокнистый продукт дополнительно отличается тем, что обладает двухсторонностью, видимой потребителем.

Способ изготовления предложенного в изобретении волокнистого продукта включает этапы:

- направление, по меньшей мере, одного верхнего слоя в зазор валов первой тиснильной станции, содержащей первый тиснильный вал и первый контрвал;

- направление, по меньшей мере, одного среднего слоя в зазор валов второй тиснильной станции, содержащей второй тиснильный вал и второй контрвал, в которой второй тиснильный вал синхронизирован с первым тиснильным валом;

- создание подузла посредством соединения на первом тиснильном валу, по меньшей мере, одного верхнего слоя и, по меньшей мере, одного среднего слоя таким образом, чтобы либо вторые тисненые выпуклости, по меньшей мере, одного среднего слоя размещались в подушкообразных камерах, сформированных между первыми тиснеными выпуклостями, по меньшей мере, одного верхнего слоя, либо таким образом, чтобы вторые тисненые выпуклости, по меньшей мере, одного верхнего слоя размещались в подушкообразных камерах, сформированных между первыми тиснеными выпуклостями среднего слоя;

- нанесение адгезива на подузел, на поверхность, по меньшей мере, одного среднего слоя; и

- соединение подузла и, по меньшей мере, одного нижнего слоя в зазоре валов между первым тиснильным валом и соединительным валом.

Это относительно простой способ изготовления комплексного продукта, содержащего три отдельных слоя. Нанесение адгезива на подузел, состоящий из среднего слоя и верхнего слоя, производят после создания этого подузла, но до соединения подузла с нижним слоем в зазоре валов между первым тиснильным валом и соединительным валом. Следовательно, при нанесении адгезива подузел располагается вокруг первого тиснильного вала. Таким образом, адгезив наносят на средний слой там, где он обращен, по меньшей мере, к одному нижнему слою. Кроме того, адгезив в основном наносят на самые высокие выступы первого тиснильного вала, которые соответствуют первым выпуклостям, по меньшей мере, частично окружающим подушкообразные камеры. Благодаря способности капиллярного всасывания адгезив проникает, по меньшей мере, сквозь один средний слой и оказывает склеивающее действие на верхний слой, средний слой и нижний слой в одинаковых местах.

Согласно предпочтительному варианту осуществления второй контрвал является стальным валом. Такое тиснение стальными валами (сталь/сталь) согласно так называемому способу совмещения тиснения с использованием стальных валов (Matched Steel Embossing) можно использовать для повышения эффекта стабилизации вторых тисненых выпуклостей, так как они больше сжимаются, чем в случае использования тиснильной станции «сталь/каучук», содержащей стальной вал и вал с каучуковым покрытием, что способствует повышению стабилизирующего эффекта вторых тисненых выпуклостей, расположенных внутри подушкообразных камер, по меньшей мере, одного верхнего слоя.

Способ предпочтительно дополнительно включает этап нанесения функционального вещества, по меньшей мере, на один средний слой до тиснения, по меньшей мере, одного среднего слоя. Такое функциональное вещество можно наносить на ту поверхность среднего слоя, которая, в предложенном в изобретении волокнистом продукте, обращена к верхнему слою таким образом, чтобы функциональное вещество, по меньшей мере, частично заполнило подушкообразные камеры, сформированные между верхним слоем и средним слоем.

Согласно предпочтительному варианту осуществления способ дополнительно включает этап нанесения красителя, по меньшей мере, на один средний слой до образования подузла посредством соединения верхнего слоя и среднего слоя. Такое нанесение красителя на средний слой и просвечивание его сквозь волокнистый продукт можно использовать для улучшения внешнего вида продукта с точки зрения эстетического восприятия. Краситель предпочтительно наносят, по меньшей мере, на один средний слой на второй тиснильной станции. Это ведет к окрашиванию верхних поверхностей вторых выпуклостей.

Согласно предпочтительному варианту осуществления способ дополнительно включает этап предварительного тиснения, по меньшей мере, одного нижнего слоя до соединения с подузлом, состоящим из верхнего слоя и среднего слоя.

Предложенное в изобретении устройство для изготовления предложенного в изобретении волокнистого продукта содержит: первую тиснильную станцию, содержащую первый тиснильный вал и первый опорный вал; вторую тиснильную станцию, содержащую второй тиснильный вал и второй опорный вал, где второй опорный вал снабжен каучуковым покрытием или является стальным валом; устройство для нанесения клея, содержащее вал для нанесения, работающий во взаимодействии с первым тиснильным валом; и соединительный вал, работающий во взаимодействии с первым тиснильным валом. Первый тиснильный вал и второй тиснильный вал приспособлены к работе в режиме совмещения (трафления). Это относительно простое устройство, которое можно использовать для тиснения, по меньшей мере, одного верхнего слоя; для тиснения, по меньшей мере, одного среднего слоя; для соединения, по меньшей мере, одного верхнего слоя и, по меньшей мере, одного среднего слоя с образованием гнездовой конфигурации; для нанесения адгезива, по меньшей мере, на один средний слой; и для соединения созданного таким образом подузла, с нижним слоем в зазоре валов между первым тиснильным валом и соединительным валом. Для осуществления желательной гнездовой конфигурации, в которой вторые тисненые выпуклости, по меньшей мере, одного среднего слоя размещают в подушкообразных камерах, по меньшей мере, одного верхнего слоя (или наоборот), первая тиснильная станция и вторая тиснильная станция должны работать в режиме совмещения таким образом, чтобы позиционное взаимоотношение первых тисненых выпуклостей и вторых тисненых выпуклостей могло быть предварительно определено в конечном продукте.

Предложенное в изобретении устройство предпочтительно дополнительно содержит устройство для нанесения клея, содержащее второй вал для нанесения, расположенное выше по потоку от второй тиснильной станции. Такое устройство для нанесения клея можно использовать для нанесения функциональных веществ, по меньшей мере, на один средний слой.

Краткое описание чертежей

Ниже подробно описаны варианты осуществления изобретения со ссылками на несколько схематических чертежей, на которых изображено:

на фиг.1 - поперечное сечение полотна согласно одному варианту осуществления изобретения;

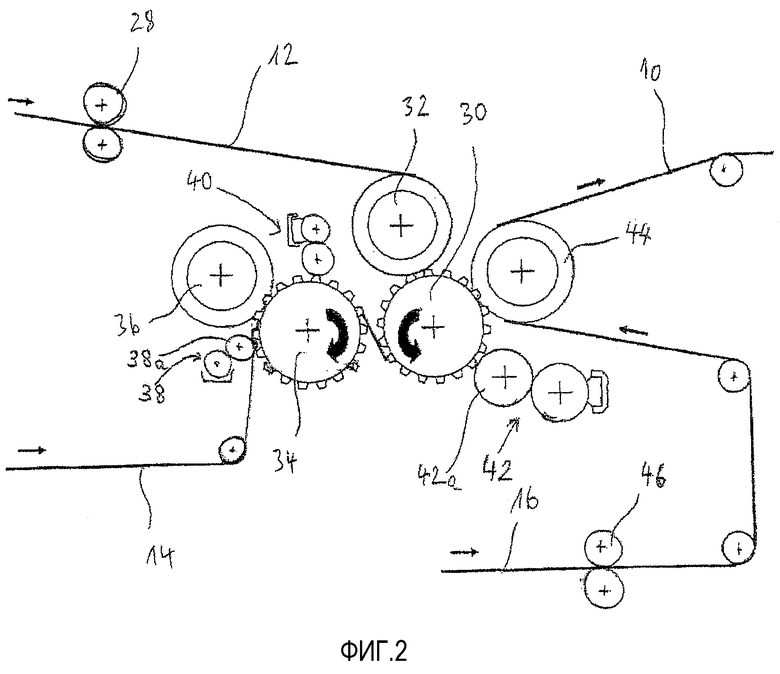

на фиг.2 - схематически устройство для изготовления предложенного в изобретении волокнистого продукта; и

на фиг.3а - участок поверхности первого тиснильного вала;

на фиг.3b - участок поверхности второго тиснильного вала, соответствующий участку, представленному на фиг.3a; и

на фиг.3c - наложенные друг на друга изображения поверхностей тиснильных валов, представленные на фиг.3a и 3b, для визуализации положений тисненых выпуклостей, сформированных в среднем слое внутри подушкообразных камер, сформированных в тисненом верхнем слое.

Подробное описание предпочтительных вариантов осуществления изобретения

Ниже подробно описаны варианты осуществления изобретения со ссылками на чертежи. На всех чертежах одинаковые элементы обозначены одинаковыми номерами позиций.

На фиг.1 показан предложенный в изобретении волокнистый продукт, обозначенный в общем позицией 10. Он состоит из верхнего слоя 12, среднего слоя 14 и нижнего слоя 16. Верхний слой, средний слой или нижний слой могут быть многослойными полотнами, соответственно. Однако в таком случае такие отдельные слои не обрабатывают отдельно, что означает, что двухслойный нижний слой обычно обрабатывают на устройстве, описанном ниже со ссылками на фиг.2.

Верхний слой 12 снабжен тисненым рисунком, состоящим из: первых выпуклостей 18, которыми ограничены подушкообразные камеры 20. Первые выпуклости 18 предпочтительно имеют продолговатую форму, подобную линиям, которые могут быть прямолинейными или криволинейными и могут даже образовывать замкнутые геометрические фигуры. Однако предпочтительно, чтобы подушкообразные камеры 20 не были полностью окружены первыми выпуклостями, чтобы захваченный воздух мог высвободиться в ходе осуществления процесса тиснения. Кроме того, верхний слой 12 может быть снабжен микротисненным рисунком (не показан на фиг.1). В этом контексте тисненое микротиснение может быть определено плотностью точек, составляющей более 30 точек /см2.

По меньшей мере, один средний слой 14 является также тисненым, и он снабжен вторыми тиснеными выпуклостями 22, расположенными и выполненными по размерам таким образом, чтобы они размещались в подушкообразных камерах 20, по меньшей мере, одного верхнего слоя 12. В конкретном примере, представленном на фиг.1, (поперечное сечение продукта) показана только одна вторая тисненая выпуклость 22, расположенная внутри подушкообразной камеры 20. Однако следует отметить, что в одну подушкообразную камеру 20 может быть введено множество вторых тисненых выпуклостей 22.

Вторые тисненые выпуклости имеют размер в поперечном сечении в их верхней части в диапазоне от 0,2 см2 до 0,8 см2. Геометрическая форма поперечного сечения вторых тисненых выпуклостей может быть свободно выбрана из технически осуществимых форм, подобных выпуклостям с верхней поверхностью в виде треугольника, квадрата, круга или звезды (здесь перечислено небольшое количество примеров базовых геометрических форм). Помимо таких простых геометрических форм, могут быть выбраны более сложные геометрические формы, специально приспособленные к форме подушкообразных камер, как это показано на фиг.3b, где показаны в качестве конкретного примера формы поперечных сечений вторых тисненых выпуклостей.

Вторые тисненые выпуклости служат для стабилизации подушкообразных камер, чтобы можно было создавать подушкообразные камеры значительных размеров, но чтобы такие большие подушкообразные камеры все же не сплющивались в значительной степени. Размеры таких подушкообразных камер могут быть выбраны в диапазоне от 0,2 см2 до 3,0 см2, а предпочтительно - от 0,3 см2 до 1,0 см2. Первые тисненые выпуклости, охватывающие подушкообразные камеры, имеют толщину в диапазоне от 0,4 мм до 1,0 мм, а предпочтительно - от 0,4 мм до 0,8 мм.

По меньшей мере, один нижний слой 16 снабжен тиснеными микровыпуклостями 24, которые схематически показаны на фиг.1. Нижним слоем уплотнен волокнистый продукт 10 таким образом, чтобы были окончательно оформлены подушкообразные камеры 20, действующие как подушечки. Скрепление верхнего слоя 12, среднего слоя 14 и нижнего слоя 16 обеспечивают с помощью адгезива в местах 24. Другими словами, три слоя волокнистого продукта скрепляют вместе в одинаковых местах с помощью адгезива.

Согласно альтернативному варианту осуществления нижний слой является нетисненым.

Предложенный в изобретении волокнистый продукт, представленный на фиг.1, предпочтительно следует изготавливать посредством процесса, согласно которому, по меньшей мере, один верхний слой и, по меньшей мере, один средний слой тиснят таким образом, чтобы, при соединении вместе верхнего слоя и среднего слоя вторые тисненые выпуклости, по меньшей мере, одного среднего слоя точно располагались в определенных желательных положениях внутри подушкообразных камер 20, сформированных, по меньшей мере, в одном верхнем слое. Для этого требуется, чтобы процесс тиснения, в котором, по меньшей мере, один верхний слой и, по меньшей мере, один средний слой подвергают тиснению, выполняли в синхронизированном режиме для защиты желательной геометрической конфигурации. Однако нижний слой присоединяют к верхнему слою и среднему слою, не используя режим синхронизации.

Для улучшения внешнего вида продукта с точки зрения эстетического восприятия, слои могут обладать различным основным цветом, или могут быть окрашены верхние поверхности 26 вторых тисненых выпуклостей среднего слоя. Кроме того, подушкообразные камеры могут быть, по меньшей мере, частично, заполнены активными веществами, такими как: лосьоны, чистящие вещества, отверждающие вещества.

Как показано на схематическом виде продукта на фиг.1, две стороны продукта являются отчетливо различными. Благодаря такой высокой степени обратимости продукта обеспечивается возможность образования, например, чистящей стороны, которой может быть верхняя поверхность продукта, и полировочной стороны, которой может быть нижняя поверхность продукта. В этом отношении, становится понятно, что термины «верхний слой», «верхняя поверхность», «нижний слой» или «нижняя поверхность» выбирают произвольно для определения такого продукта.

Наличие подушечек, сформированных из подушкообразных камер, создает внешний вид мягких подушечек, а также улучшает воспринимаемую мягкость продукта, который может обладать большой мягкостью на ощупь. Кроме того, продукт обладает высокой механической стабильностью и особенно - высоким сопротивлением надрыву.

На фиг.2 проиллюстрирован технологический процесс изготовления продукта 10. Верхний слой 12 (не обязательно) подвергают предварительному тиснению на первой станции 28 предварительного тиснения и направляют в зазор валов первой станции тиснения, состоящей из первого тиснильного вала 30 и опорного вала 32. Тиснильный вал 30 предпочтительно изготовлен из металла, особенно - из стали, или из твердых пластиковых материалов или из твердого каучука. В случае использования пластиков, предпочтительным является очень твердый пластиковый материал, альтернативно возможно также применение полимерного материала. Опорный вал предпочтительно выполнен из каучука, например, каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM) или каучука на основе сополимера акрилонитрила и бутадиена (NBR), из бумаги или стали. Он предпочтительно обладает твердостью по Шору, по шкале А, от 20 ед. до 85 ед., предпочтительно - от 35 ед. до 60 ед. по Шору, по шкале А, а наиболее предпочтительно - около 45 ед. по Шору, по шкале А. В зазоре валов между первым тиснильным валом 30 и опорным валом 32, по меньшей мере, одному первому слою 12 сообщают первый рисунок тиснения из первых выпуклостей 18, как это схематически показано на фиг.1.

По меньшей мере, один средний слой 14 вводят в зазор валов между вторым тиснильным валом 34 и опорным валом 36, которые образуют вторую тиснильную станцию. Что касается возможных материалов для тиснильного вала 32 и опорного вала 36, то они могут быть такими же, как и материалы, описанные выше со ссылками на первый тиснильный вал 30 и первый опорный вал 32. На второй тиснильной станции, состоящей из второго тиснильного вала 32 и второго опорного вала 36, по меньшей мере, один средний слой 14 снабжают вторыми тиснеными выпуклостями 22, как это схематически показано на фиг.1. В дополнение к этому устройство может быть дополнительно снабжено устройством 38 для нанесения, содержащим вал 38a для нанесения, для нанесения функциональных веществ, по меньшей мере, на один средний слой 14. Такие устройства для нанесения хорошо известны в данной области производства, и обычно их используют для нанесения адгезивов или красителей.

Кроме того, устройство может быть снабжено устройством 40 для нанесения, которое взаимодействует со вторым тиснильным валом 32, с помощью которого наносят краситель на выступы, сформированные на втором тиснильном валу 34.

Первый тиснильный вал 30 и второй тиснильный вал 34 действуют в режиме совмещения, что означает, что оба вала должны действовать синхронно таким образом, чтобы тисненый средний слой 14, сходящий со второго тиснильного вала 34, мог быть направлен с обеспечением предварительно определенного позиционного взаимоотношения, по меньшей мере, на один первый слой 12 прямо на поверхности первого тиснильного вала 30. Таким образом, по меньшей мере, один первый слой 12 и, по меньшей мере, один средний слой 14 соединяют вместе для формирования подузла. Вторые тисненые выпуклости 22 среднего слоя размещают в подушкообразных камерах 20, сформированных в виде тисненого рисунка верхнего слоя 12. Следующий этап технологического процесса осуществляют с использованием устройства 42 для нанесения клея, содержащего вал 42a для нанесения клея, работающий в сопряжении с первым тиснильным валом 30. С помощью этого обычного устройства 42 для нанесения клея наносят адгезив.

Для ламинирования одинарных полотен материала можно использовать различные типы адгезива. Пригодными адгезивами являются, помимо прочего, клей на основе крахмала или модефицированного крахмала, например: метилцеллюлоза или карбоксилированная метилцеллюлоза и полимеры, обладающие адгезивными свойствами, на основе синтетических полимеров, каучук, полипропилен, полиизобутилен, полиуретан, полиакрилаты, поливинилацетат или поливиниловый спирт. Такие адгезивы могут также содержать красящие вещества для улучшения внешнего вида готового продукта. Часто для ламинирования слоев бумаги используют клеи на водной основе.

Для улучшения различимости или для улучшения внешнего вида продукта используют (не обязательно) окрашенный адгезив.

Кроме того, соединительный вал 44, работающий в сопряжении с первым тиснильным валом 30 таким образом, чтобы подузел, состоящий, по меньшей мере, из одного верхнего слоя 12, по меньшей мере, одного среднего слоя 14 и клея, нанесенного на часть поверхности, по меньшей мере, одного среднего слоя, можно было вводить в контакт с нижним слоем 16, который ламинируют со средним слоем в зазоре валов между первым тиснильным валом 30 и соединительным валом 44. Скрепление, по меньшей мере, одного среднего слоя и, по меньшей мере, одного верхнего слоя обеспечивают таким образом, чтобы часть адгезива, нанесенного с помощью устройства 42 для нанесения клея, проникала, по меньшей мере, сквозь один средний слой благодаря его способности к капиллярному всасыванию, и обеспечивалось также скрепление среднего слоя и верхнего слоя. Наконец, следует отметить, что выше по потоку от соединительного вала 44 может быть установлен узел 46 для микротиснения, для предварительного тиснения, по меньшей мере, одного нижнего слоя с образованием рисунка микротиснений.

На фиг.3a представлен один конкретный пример части тиснильной поверхности тиснильного вала 30 для тиснения, по меньшей мере, одного верхнего слоя. Тиснильный вал снабжен множеством линейных выступов 50, являющихся криволинейными и имеющих переменную толщину, как, например, линейный выступ 50a, показанный в качестве примера. Линейные выступы 50 на тиснильной поверхности первого тиснильного вала 30 служат для формирования линейных тисненых выпуклостей, по меньшей мере, в одном верхнем слое, которые окружают подушкообразные камеры, подобные камере, представленной в качестве примера и обозначенной позицией номер 20 на фиг.1. Такие подушкообразные камеры 20 имеют значительные размеры, как это показано на рисунке, представленном на фиг.3a, предназначенном для представления размеров таких камер в масштабе 1:1.

На фиг.3b показана часть поверхности второго тиснильного вала 34 для тиснения, по меньшей мере, одного среднего слоя. Часть, представленная на фиг.3b, соответствует части, представленной на фиг.3a, что становится очевидным при рассматривании фиг.3c, на которой показаны наложенные друг на друга изображения, представленные на фиг.3a и 3b. Такое наложение возможно, так как первый тиснильный вал 30 и второй тиснильный вал 34 работают в режиме совмещения. Представленная на фиг.3b поверхность вала снабжена выступами 52, которые могут иметь очень разные формы поперечных сечений, как это показано на фиг.3b. С помощью выступов 52 создают вторые тисненые выпуклости 22, по меньшей мере, в одном среднем слое, которые размещают в подушкообразных камерах 20, по меньшей мере, одного верхнего слоя. Вторые тисненые выпуклости и, соответственно, выступы 52 на втором тиснильном валу выполнены таким образом, чтобы стабилизировать подушкообразные камеры 20, что следует из фиг.3c, на которой показаны наложенные друг на друга изображения, представленные на фиг.3a и 3b.

На фиг.3c представлен искусственно совмещенный чертеж, так как не существует тиснильный вал с поверхностью, содержащей оба тиснильных выступа 50 и 52. Таким образом, фиг.3c может быть лучше интерпретирована как схематический вид сверху поверхности предложенного в изобретении волокнистого продукта 10, на котором показаны подушкообразные камеры 20, а также окрашенные вторые тисненые выпуклости 22, просвечивающиеся сквозь них. Первые тисненые выпуклости 18 показаны черными линиями для усиления видимости графического рисунка, представленного на фиг.3c. Первые тисненые выпуклости 18 можно сделать в некоторой степени более видимыми посредством использования окрашенного адгезива, применяемого для скрепления трех слоев, который наносят на первые тисненые выпуклости 18.

На фиг.3с дополнительно показано, что одиночные подушкообразные камеры могут быть либо стабилизированы посредством одной второй тиснененой выпуклости, подобной приведенной в качестве примера выпуклости, обозначенной позицией 22a, или посредством множества вторых тисненых выпуклостей, подобных приведенным в качестве примера вторым тисненым выпуклостям, обозначенным позициями 22b, 22c.

Нижний слой соединен с верхним слоем или средним слоем без совмещения, и он может быть либо нетисненым, либо микротиснененым с плотностью точек тиснения более 30 точек/см2. В случае использования нетисненого нижнего слоя, таким слоем предпочтительно может быть СПГВ слой, имеющий определенную собственную структуру. Подобно верхнему слою и среднему слою, нижний слой может состоять больше, чем из одного слоя. В случае если нижний слой является многослойной структурой, то слои могут быть соединены посредством механического скрепления слоев или с использованием другой технологии, известной в данной области производства, подобной способу тиснения Goffra Incolla или способу гнездового тиснения.

В предложенном в изобретении продукте соединены высокая механическая прочность с хорошей мягкостью на ощупь. Подушкообразные камеры видимы и вносят вклад в обеспечение приятного внешнего вида продукта. Наконец, продукт обладает высокой степенью обратимости, особенно пригодной в случае его использования в качестве тонкой бумаги для домашнего хозяйства, которая может быть обеспечена микротисненой стороной для полирования, соответствующей, по меньшей мере, одному нижнему слою, и противоположной стороной, которую можно использовать для чистки соскребанием, с активными камерами, заполненными лосьонами или моющими средствами, которыми заполнены подушкообразные камеры.

Изобретение относится к волокнистому продукту, в особенности к продукту из тонкой бумаги, нетканому продукту или гибридному продукту, и предпочтительно - продукту для гигиены и чистки. Продукт содержит, по меньшей мере, один верхний слой либо с тисненым рисунком, сформированным из подушкообразных камер, по меньшей мере, частично окруженных первыми тиснеными выпуклостями, либо со вторыми тиснеными выпуклостями. По меньшей мере, один средний слой, тисненый в режиме совмещения с указанным верхним слоем таким образом, чтобы либо вторые тисненые выпуклости среднего слоя размещались в подушкообразных камерах верхнего слоя, либо вторые тисненые выпуклости указанного верхнего слоя размещались в подушкообразных камерах, по меньшей мере, частично окруженных первыми тиснеными выпуклостями среднего слоя. По меньшей мере один нижний слой, выполненный без совмещения с указанным верхним слоем, и скрепленный как с указанным верхним слоем, так и с указанным средним слоем. Предложенное изобретение обеспечивает создание прочного трехмерного волокнистого продукта, обладающего высокой мягкостью. 3 н. и 12 з.п. ф-лы, 5 ил.

1. Волокнистый продукт, особенно - продукт из тонкой бумаги, нетканый продукт или гибридный продукт из них, и предпочтительно - продукт для гигиены и чистки, содержащий:

- по меньшей мере, один верхний слой (12) либо с тисненым рисунком, сформированным из подушкообразных камер (20), по меньшей мере, частично окруженных первыми тиснеными выпуклостями (18), либо со вторыми тиснеными выпуклостями;

- по меньшей мере, один средний слой (14), тисненый в режиме совмещения с указанным, по меньшей мере, одним верхним слоем (12) таким образом, чтобы либо вторые тисненые выпуклости (22) указанного, по меньшей мере, одного среднего слоя (14) размещались в подушкообразных камерах (20) указанного, по меньшей мере, одного верхнего слоя (12); либо вторые тисненые выпуклости указанного, по меньшей мере, одного верхнего слоя (12) размещались в подушкообразных камерах, по меньшей мере, частично окруженных первыми тиснеными выпуклостями указанного, по меньшей мере, одного среднего слоя (14); и

- по меньшей мере, один нижний слой (16), выполненный без совмещения с указанным, по меньшей мере, одним верхним слоем (12), и скрепленный как с указанным, по меньшей мере, одним верхним слоем (12), так и с указанным, по меньшей мере, одним средним слоем (14).

2. Волокнистый продукт по п.1, в котором указанный, по меньшей мере, один нижний слой (16) является нетисненым, предпочтительно изготовленным из СПГВ тонкой бумаги.

3. Волокнистый продукт по п.1, в котором указанный, по меньшей мере, один нижний слой (16) снабжен рисунком микротиснения или любым другим видом предварительного тиснения.

4. Волокнистый продукт по п.1, в котором два нижних слоя (16) скреплены вместе посредством механического скрепления слоев или посредством ламинирования.

5. Волокнистый продукт по п.1, в котором указанный по меньшей мере, один верхний слой (12), указанный, по меньшей мере, один средний слой (14) и, указанный по меньшей мере, один нижний слой (16) скреплены вместе с помощью адгезива в общих местах (24) скрепления.

6. Волокнистый продукт по п.1, в котором первые тисненые выпуклости (18) указанного, по меньшей мере, одного верхнего слоя или указанного, по меньшей мере, одного среднего слоя содержат линейные или точечные выпуклости, которыми по существу ограничивают подушкообразные камеры, где подушкообразные камеры имеют площадь поверхности в диапазоне от 0,2 см2 до 3,0 см2, а предпочтительно - в диапазоне от 0,3 см2 до 1,0 см2.

7. Волокнистый продукт по п.6, в котором подушкообразные камеры в указанном, по меньшей мере, одном верхнем слое или в указанном, по меньшей мере, одном среднем слое стабилизированы посредством, по меньшей мере, одной второй тисненой выпуклости указанного, по меньшей мере, одного среднего слоя, или указанного, по меньшей мере, одного верхнего слоя, где вторые тисненые выпуклости имеют площадь поперечного сечения в верхней части в диапазоне от 0,2 см2 до 0,8 см2.

8. Волокнистый продукт по п.6 или 7, в котором подушкообразные камеры, по меньшей мере, частично заполнены функциональным веществом, подобным лосьону, чистящему веществу, отвердителю или тому подобным.

9. Способ изготовления волокнистого продукта (10) по любому из предыдущих пунктов, включающий этапы:

(a) направление указанного, по меньшей мере, одного верхнего слоя (12) в зазор валов первой тиснильной станции, содержащей первый тиснильный вал (30) и первый контрвал (32);

(b) направление указанного, по меньшей мере, одного среднего слоя (14) в зазор валов второй тиснильной станции, содержащей второй тиснильный вал (34) и второй контрвал (36), где второй тиснильный вал (34) синхронизирован с первым тиснильным валом (30);

(c) создание подузла посредством соединения на первом тиснильном валу (30) указанного, по меньшей мере, одного верхнего слоя (12) и указанного, по меньшей мере, одного среднего слоя (14) таким образом, чтобы либо вторые тисненые выпуклости (22) указанного, по меньшей мере, одного среднего слоя (14) размещались в подушкообразных камерах (20), сформированных между первыми тиснеными выпуклостями (18) указанного, по меньшей мере, одного верхнего слоя (12), или таким образом, чтобы вторые тисненые выпуклости указанного, по меньшей мере, одного верхнего слоя размещались в подушкообразных камерах, сформированных между первыми тиснеными выпуклостями указанного среднего слоя;

(d) нанесение адгезива на подузел на поверхность указанного, по меньшей мере, одного среднего слоя (14);

(е) соединение подузла и, по меньшей мере, одного нижнего слоя (16) в дополнительном зазоре валов между первым тиснильным валом (30) и соединительным валом (44).

10. Способ по п.9, в котором второй контрвал (36) является стальным валом.

11. Способ по п.9 или 10, дополнительно включающий этап нанесения функционального вещества на указанный, по меньшей мере, один средний слой (14) до выполнения этапа (b).

12. Способ по п.9 или 10, дополнительно включающий этап нанесения красителя на указанный, по меньшей мере, один средний слой (14) до выполнения этапа (с).

13. Способ п.9 или 10, дополнительно включающий этап предварительного тиснения указанного, по меньшей мере, одного нижнего слоя (16) до выполнения этапа (е).

14. Устройство для изготовления волокнистого продукта (10) по любому из пп.1-8, содержащее:

- первую тиснильную станцию, содержащую первый тиснильный вал (30) и первый опорный (32);

- вторую тиснильную станцию, содержащую второй тиснильный вал (34) и второй опорный вал (36), где второй опорный вал (36) выполнен из каучука или является стальным валом;

- устройство (42) для нанесения клея, содержащее вал (42а) для нанесения, работающий в сопряжении с первым тиснильным валом (30); и

- соединительный вал (44), работающий в сопряжении с первым тиснильным валом (30); где

- первый тиснильный вал (30) и второй тиснильный вал (34) снабжены средствами для обеспечения работы первого тиснильного вала и второго тиснильного вала в режиме совмещения.

15. Устройство по п.14, дополнительно содержащее устройство (38) для нанесения, содержащее второй вал (38а) для нанесения, расположенное выше по потоку от второй тиснильной станции (34, 36).

Авторы

Даты

2014-06-27—Публикация

2009-09-22—Подача