Изобретение относится к области оценки технического состояния трубопроводов и может быть использовано для определения механических напряжений в стальных трубопроводах подземной прокладки.

Известен способ определения напряженного состояния стальных конструкций, согласно которому растягивают образец материала, вырезанный из материала, аналогичного материалу конструкции, в процессе растяжения измеряют коэрцитивную силу. Получают зависимость коэрцитивной силы от приложенного напряжения для данного материала. Затем проводят измерения коэрцитивной силы металла конструкции и определяют напряженное состояние с помощью полученной зависимости. (В.Ф. Мужицкий, Б.Е. Попов, Г.Я. Безлюдько. Магнитный контроль напряженно-деформированного состояния и остаточного ресурса стальных металлоконструкций подъемных сооружений и сосудов, работающих под давлением. // Дефектоскопия. - 2001. - №1. - с.38-46).

Известен способ определения напряжений, основанный на получении при растяжении образцов металла с различной деградацией структуры, зависимостей анизотропии коэрцитивной силы от растягивающих напряжений в образцах и оценке напряжений в конструкции с помощью полученных зависимостей с учетом фактической структуры металла (патент РФ №2281468, опубл. 10.08.2006 г.).

Наиболее близким к заявляемому способу является способ определения механических напряжений в стальных трубопроводах, включающий изготовление образца в виде полого цилиндра из материала, аналогичного материалу конструкции, нагружение образца созданием в нем избыточного внутреннего давления жидкой или газовой среды или его изгибом, получение зависимости коэрцитивной силы от величины напряжений в образце. Далее измеряют коэрцитивную силу действующего трубопровода и определяют его напряженное состояние с помощью полученной зависимости (патент РФ №2439530, опубл. 10.01.2012 г.).

Основным недостатком известных способов является необходимость обеспечения локального доступа к поверхности металла трубы, что затруднительно при диагностировании подземных трубопроводов, а также надземных трубопроводов, имеющих тепло-вибро-шумо-изоляцию толщиной более 3-5 см.

Технической задачей изобретения является расширение возможностей способа.

Поставленная задача решается тем, что в способе определения механических напряжений в стальных трубопроводах, включающем изготовление образца трубопровода из материала, аналогичного материалу конструкции, пошаговое нагружение образца, измерение магнитных параметров металла на каждом шаге нагружения, с определенным ориентированием датчика относительно образца, получение зависимости магнитных параметров от величины напряжений в образце, измерение магнитных параметров металла трубопровода, определение величины напряжения с помощью полученной зависимости, согласно изобретения, в качестве магнитного параметра измеряют собственную напряженность магнитного поля металла труб, измерения выполняют при различных расстояниях от измерительного датчика до поверхности образца, строят графики зависимости магнитных параметров от величины напряжений в образце для каждого из расстояний, определяют расстояние от измерительного датчика до контролируемого трубопровода, определяют напряжения в трубопроводе по кривой зависимости, соответствующей измеренному расстоянию от датчика до трубопровода.

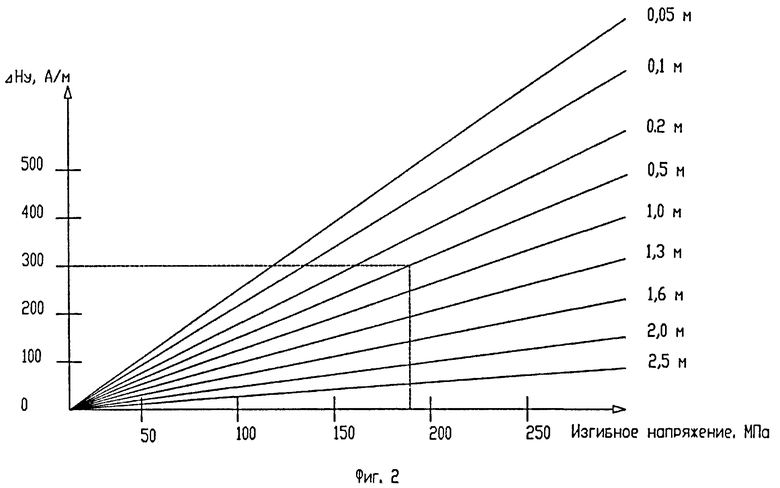

На фиг.1. представлен стенд с образцом для получения зависимости параметров магнитного поля от изгибных напряжений в образце.

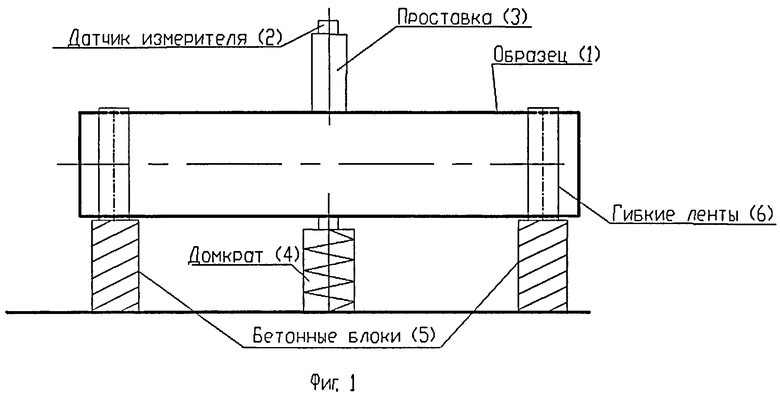

На фиг.2 представлены графики зависимости приращения продольной компоненты напряженности магнитного поля трубопровода ΔНу от изгибных напряжений в образце трубопровода для расстояний между датчиком 2 и поверхностью образца 0,05; 0,1; 0,2; 0,5; 1,0; 1,3; 1,6; 2,0; 2,5 м.

Способ реализуют следующим образом. Из трубы, аналогичной по типоразмеру и материалу трубам, из которых изготовлен контролируемый трубопровод, изготавливают образец трубопровода 1 (фиг.1).

Образец 1 располагают горизонтально. Концы образца жестко закрепляют. В центре образца, в его верхней части, через проставку 3 из немагнитного материала устанавливают датчик 2 измерителя компонент магнитного поля (на фиг. не показано). Ориентируют датчик таким образом, чтобы измеренная компонента Ну была параллельна оси образца.

При помощи домкрата 4, устанавливаемого в центре образца, пошагово увеличивают изгибные напряжения в образце. Для каждого шага нагружения определяют напряжения в образце расчетным или другим способом, например, с помощью электротензоизмерений.

На каждом шаге нагружения измеряют компоненту напряженности магнитного поля Ну. Проводят несколько этапов измерений для различных размеров проставок 3, которые обеспечивают определенное расстояние от датчика 2 до поверхности образца 1. Строят графики зависимости приращения компоненты напряженности магнитного поля трубопровода Ну от изгибных напряжений в образце трубопровода для каждого из расстояний между датчиком и поверхностью образца (фиг.2).

Определяют расстояние от поверхности грунта до контролируемого подземного трубопровода. На поверхности грунта проводят измерения компоненты напряженности магнитного поля Ну, устанавливая датчик над осью трубопровода. Определяют точки трубопровода, в которых имеется прирост измеренного значения компоненты напряженности магнитного поля относительно среднего значения. Используя полученную на образце зависимость, определяют продольные напряжения в трубопроводе с учетом расстояния от датчика до трубопровода (глубины заложения трубопровода).

Пример.

Необходимо определить продольные изгибные напряжения на участке подземного газопровода, расположенном в слабонесущих грунтах. Координаты участка 0-5,000 км. Трубопровод выполнен из труб марки стали 09Г2САФ. Диаметр труб газопровода 1220 мм, толщина стенки трубы - 13 мм.

Из аналогичной трубы длиной 11 м изготавливают стенд. Трубу (образец) 1 устанавливают горизонтально на бетонные блоки 5. Для исключения перемещения образец фиксируют к блокам с помощью гибких неметаллических лент 6 (фиг.1).

Для измерения магнитного поля применяют магнитометр МАГ-01 (производства ОАО «Гипрогазцентр», г.Н.Новгород).

Под центром образца устанавливают домкрат 4.

В центре образца вертикально вверх устанавливают проставку 3, обеспечивающую расстояние между датчиком 2 и образцом 1 5,0 см. На проставку 3 устанавливают датчик 2 магнитометра МАГ-01 (на фиг. не показано), ориентируя его таким образом, чтобы измеряемая датчиком компонента напряженности поля Ну была ориентирована вдоль оси образца.

При помощи домкрата 4 создают пошагово напряжения с шагом 10,0 МПа, до создания изгибных напряжений 250 МПа. Уровень напряжений определяют, например, путем измерения прогиба образца или определения усилия перемещения домкрата и последующего расчета.

На каждом шаге испытания измеряют компоненту напряженности магнитного поля Ну. Повторяют измерения с проставками 0,1; 0,2; 0,5; 1,0; 1,3; 1,6; 2,0 и 2,5 м.

Рассчитывают приращение значения компоненты напряженности магнитного поля ΔНу на каждом шаге нагружения образца.

Строят кривые зависимости приращения продольной компоненты напряженности магнитного поля трубопровода ΔНу от изгибных напряжений в образце трубопровода для расстояний между датчиком 2 и поверхностью образца 0,05; 0,1; 0,2; 0,5; 1,0; 1,3; 1,6; 2,0 и 2,5 м (фиг.2).

На контролируемом участке газопровода с помощью прибора БИТА (производства ОАО «Гипрогазцентр», г.Н.Новгород), определяют, что расстояние от поверхности грунта до верхней образующей трубопровода составляет 1,0 м.

С помощью прибора МАГ-01 выполняют измерения компоненты магнитного поля вокруг трубопровода Ну, устанавливая датчик прибора над осью газопровода с шагом 1 м.

Устанавливают, что на участке трубопровода имеются две точки №1 и №2 с приростом напряженности магнитного поля ΔНу 350 А/м (координата точки №1 - 2,123 км) и 300 А/м (координата точки №2 - 3,236 км). Согласно построенной зависимости (фиг.2) приращения напряженности поля 300-350 А/м характерны для изгибных напряжений порядка 200 МПа при расстоянии от датчика до трубы 1,0 м. Наличие напряжений такого уровня повышает риск аварийного разрушения трубопровода.

Откапывают трубопровод в указанных точках. Методами неразрушающего контроля оценивают состояние металла труб.

В точке №1 обнаруживают локальное коррозионное утонение стенки трубы глубиной до 30% от номинальной толщины стенки. Определяют, что изгибные продольные напряжения, измеренные ультразвуковым измерителем напряжений ИН - 5101 А (производства «Инкотес», Н.Новгород) или коэрцитиметром КРМ-Ц-К-2М, составляют не более 100 МПа. Таким образом, выявленное изменение магнитного поля вызвано преимущественно локальным утонением стенки.

В точке №2, дефектов металла стенки не обнаружено. Продольные напряжения стенки трубы, измеренные в шурфе прибором ИН - 5101А и коэрцитиметром КРМ-Ц-К-2М, составили около 200 МПа, что удовлетворительно согласуется с результатами, полученными на основе построенной зависимости для расстояния между датчиком и трубой 1 м (фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения механических напряжений в стальном трубопроводе | 2019 |

|

RU2722333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2010 |

|

RU2439530C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАСАТЕЛЬНЫХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2012 |

|

RU2514072C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2009 |

|

RU2389988C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2281468C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ УЧАСТКОВ ПОДЗЕМНОГО ТРУБОПРОВОДА, ИЗГОТОВЛЕННОГО ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 2013 |

|

RU2538072C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2017 |

|

RU2641794C1 |

Изобретение относится к области оценки технического состояния трубопроводов и может быть использовано для определения механических напряжений в стальных трубопроводах подземной прокладки. Сущность изобретения заключается в том, что способ определения механических напряжений в стальных трубопроводах включает изготовление образца трубопровода, из материала, аналогичного материалу конструкции, пошаговое нагружение образца, измерение магнитных параметров металла на каждом шаге нагружения с определенным ориентированием датчика относительно образца, получение зависимости магнитных параметров от величины напряжений в образце, измерение магнитных параметров металла трубопровода, определение величины напряжения с помощью полученной зависимости, при этом в качестве магнитного параметра измеряют собственную напряженность магнитного поля металла труб, измерения выполняют при различных расстояниях от измерительного датчика до поверхности образца, строят графики зависимости магнитных параметров от величины напряжений в образце для каждого из расстояний, определяют расстояние от измерительного датчика до контролируемого трубопровода, определяют напряжения в трубопроводе по кривой зависимости, соответствующей измеренному расстоянию от датчика до трубопровода. Технический результат - расширение возможностей способа. 2 ил.

Способ определения механических напряжений в стальных трубопроводах, включающий изготовление образца трубопровода, из материала, аналогичного материалу конструкции, пошаговое нагружение образца, измерение магнитных параметров металла на каждом шаге нагружения с определенным ориентированием датчика относительно образца, получение зависимости магнитных параметров от величины напряжений в образце, измерение магнитных параметров металла трубопровода, определение величины напряжения с помощью полученной зависимости, отличающийся тем, что в качестве магнитного параметра измеряют собственную напряженность магнитного поля металла труб, измерения выполняют при различных расстояниях от измерительного датчика до поверхности образца, строят графики зависимости магнитных параметров от величины напряжений в образце для каждого из расстояний, определяют расстояние от измерительного датчика до контролируемого трубопровода, определяют напряжения в трубопроводе по кривой зависимости, соответствующей измеренному расстоянию от датчика до трубопровода.

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ ТРУБОПРОВОДОВ | 2003 |

|

RU2243515C2 |

| US 20120296577 A1, 22.11.2012; | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2155943C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379579C1 |

Авторы

Даты

2014-07-10—Публикация

2013-02-07—Подача