Изобретение относится к испытаниям материалов, а именно к способам циклических коррозионно-механических испытаний трубных сталей под действием газообразного водорода или водородосодержащей газовой смеси.

Известен способ (патент RU 2786093, МПК G01N 17/00 (2006.01), G01N 17/04 (2006.01), опубликован 22.03.2022) исследования образцов высокопрочных сталей на коррозионное растрескивание под напряжением заключающийся в том, что изготавливают образцы типа консольного изгиба по ГОСТ 9.903-81, наносят на образцы усталостные трещины, испытывают на консольный изгиб при различных исходных значениях коэффициента интенсивности напряжений в течение не более 1000 часов, фиксируют рост трещины в процессе испытания, определяют критический и пороговый коэффициент интенсивности напряжений и строят диаграмму коррозионной трещиностойкости. При испытании образцов подачу коррозионной среды осуществляют капельным методом непосредственно в зону трещины, фиксируют рост трещины с помощью системы, включающей узконаправленный источник света, видеофиксатор и стойку с разметкой, по отклонению луча, исходящего от источника света и направленного на стойку с разметкой, строят зависимость «отклонение захвата - время», по построенной зависимости определяют долевое участие каждого участка, соответствующее скорости роста трещины и ее длины, вычисляют с учетом постоянной нагрузки и длины трещины коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке с установившемся ростом трещины.

Недостаток известного способа заключается в том, что он не позволяет оценивать влияние давления газообразного водорода на скорость роста трещины в исследуемом образце.

Известен способ (патент RU 2666161, G01N 17/00 (2006.01), G01N 33/20 (2006.01), опубликован 06.09.2018) испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления заключающийся в том, что для испытания трубных сталей на КРН вырезают образец из стенки трубы магистрального газопровода и/или из неэксплуатировавшейся трубы. Рабочая часть образца содержит, по меньшей мере, два участка с различной шириной поверхности, один из которых имеет переменную ширину. Образец подвергают низкочастотному циклическому нагружению, задавая верхний уровень напряжений в образце равным максимальным кольцевым растягивающим напряжениям в магистральном газопроводе и нижний уровень равным 0,2 от предела текучести трубной стали, при этом обеспечивают постоянное омывание циркулирующим коррозионным раствором рабочей части образца. Испытания трубных сталей на склонность к КРН проводят с помощью устройства, включающего нагружающий стенд, систему циркуляции коррозионной среды, компрессор, оснащенный ресивером.

Недостатком известного способа является некорректное моделирование гидродинамических условий контакта коррозионного раствора с поверхностью образца природным условиям контакта с грунтовым электролитом, а также невозможностью оценивать влияние газообразного водорода на скорость роста трещины в исследуемом образце.

Наиболее близким аналогом (патент RU 2582911, МПК G01N 17/00, опубликован 27.04.2016) заявленного изобретения является способ испытания трубных сталей на коррозионное растрескивание под напряжением.

Известный способ позволяет оценивать стойкость трубной стали к растрескиванию по фиксации момента зарождения трещин при циклических испытаниях и ступенчато возрастающей нагрузке в циклах с шагом 30 МПа.

К недостаткам известного способа относится то, что он:

- не пригоден для испытания стальных образцов с имеющимися эксплуатационными, в том числе трещиноподобными, дефектами;

- не позволяет оценивать влияние давления молекулярного водорода на скорость роста трещины.

Задача, на решение которой направлено предлагаемое изобретение, состоит в разработке способа циклических ресурсных испытаний образцов трубных сталей, позволяющего оценить их трещиностойкость в условиях близких к реальным под действием газообразного водорода или водородосодержащей газовой смеси.

Технический результат, на достижение которого направлено настоящее изобретение - повышение точности измерений скорости роста трещин и достоверности прогнозирования трещиностойкости стальных труб в условиях близких к реальным, расширение функциональных возможностей.

Указанный технический результат достигается тем, что способ испытания сталей под действием водорода заключающийся в том, что из стенки трубы магистрального газопровода вырезают образец прямоугольной формы со скругленными боковыми гранями на внешней поверхности и подготавливают его к испытанию, в процессе которого образец подвергают циклическому нагружению при стандартных условиях испытаний и при постоянном контакте внешней поверхности образца с коррозионным раствором, испытания проводят до зарождения трещин в образце, затем образец охлаждают в жидком азоте, разрушают ударным воздействием, измеряют величину приращения образовавшихся трещин в длину и глубину образца и по их отношению к количеству приложенных циклов нагружения определяют скорость роста трещин на воздухе и с коррозионным раствором, отличающийся тем, что в образце равноудаленно от центральной части по центру сечения с двух сторон симметрично и равноудаленно от центральной части образца просверливают по меньшей мере по одному сквозному отверстию, в полость которого с каждой стороны образца вставлены штуцеры, которые снабжены газоподводящими патрубками, газозапорной и измерительной арматурой, по которым подают водородосодержащую газовую смесь в сквозные отверстия образца под постоянным давлением, которое поддерживают до конца испытаний.

Способ испытания сталей реализуют как на бездефектном, так и на дефектном образце, т.е. на образце, который содержит по меньшей мере один дефект (трещина, вмятина, задир, закат и т.д.). В последнем случае образец вырезают таким образом, чтобы наиболее глубокий из дефектов располагался в центральной части образца. Бездефектный образец испытывают как в исходном состоянии, так и после нанесения концентратора напряжений в виде пропила, надреза или засверловки по центру сечения проката симметрично и равноудаленно от центральной части образца, а затем подвергают циклическому нагружению до образования усталостной трещины.

В случае необходимости образец перед испытанием предварительно наводораживают путем его выдержки в автоклаве под давлением газообразного водорода или водородосодержащей газовой смеси.

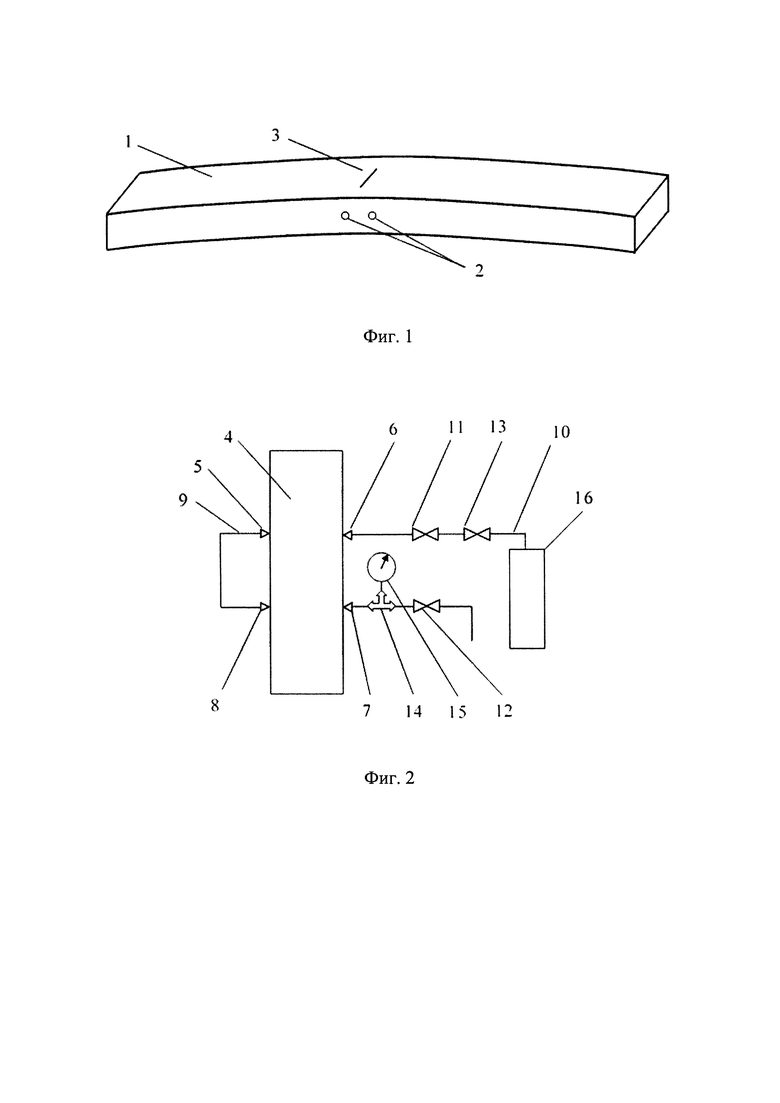

Предлагаемое изобретение поясняется чертежами, представленными на фиг. 1-2. На фиг. 1.представлен общий вид образца 1 прямоугольной формы, который вырезают из стенки трубы таким образом, чтобы длинная сторона образца была ориентирована в кольцевом направлении трубы. В образце 1 просверливают два сквозных отверстия 2 по центру сечения проката симметрично и равноудаленно от центральной части образца.

При необходимости на внешнюю поверхность образца по ее центру и равноудаленно от его краев режущим инструментом или электроэрозионным способом наносят концентратор напряжений 3 в виде пропила, назреза или засверловки, а затем циклическим нагружением выращивают усталостную трещину для обеспечения условий последующих испытаний, максимально близко моделирующих параметры реальных дефектов исследуемого материала. Перед проведением испытаний образец могут предварительно наводораживают путем выдержки образцов в автоклавах при различных давлениях газообразного водорода или водородосодержащей газовой смеси.

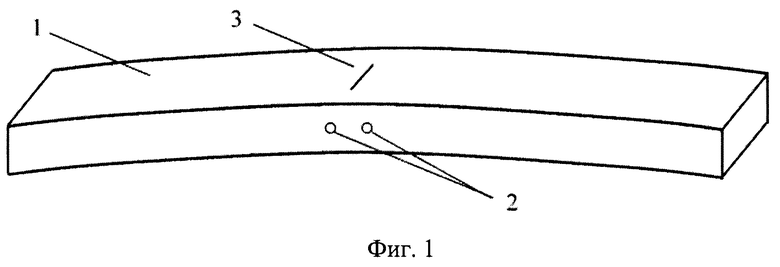

На фиг. 2. изображена схема установки для испытания сталей под действием водорода. Для проведения испытаний к образцу 4 через штуцера 5, 6, 7, 8 с использованием газоподводящих патрубков 9, 10 подключают краны 11,12, игольчатый вентиль 13, тройник 14 и манометр 15, предназначенный для контроля давления молекулярного водорода или водородосодержащей смеси, подаваемой из баллона 16. С использованием баллона 16, игольчатого вентиля 13 и трубопроводной обвязки во внутреннюю полости модельного образца 1 подают заданное давление газообразного водорода или водородосодержащей смеси, которое поддерживается на заданном уровне на протяжении всего испытания. Испытания образца 1 проводят по схеме четырехточечного изгиба. Для этих целей образец размещают в оснастке разрывной машины для четырехточечного изгиба. Выбирают режим циклического нагружения. Образец испытывают на воздухе и в присутствии контакта внешней поверхности образца с коррозионным раствором, который моделирует состав реальной эксплуатационной среды.

Режим циклических испытаний выбирают с учетом реальных режимов эксплуатации трубопровода. Испытания могут периодически прерываться для контроля момента образования трещин или оценки глубины приращения трещин в зависимости от приложенного количества циклов нагружения образца, либо проводиться до разрушения образца.

По завершении всех этапов циклических испытаний образец охлаждают с последующим разрушением. В полученном изломе образца измеряют прирост трещин и проводят расчет скорости роста трещины в зависимости от количества циклов нагружения.

Аналогичные испытания проводят при постоянном контакте внешней поверхности образца в области дефекта с раствором, моделирующим состав реальной эксплуатационной среды. После завершения испытаний сравнивают скорости приращения трещины на воздухе и при контакте с раствором в зависимости от уровня прилагаемого к образцу давления водорода.

Способ реализуется следующим образом: из участка трубы магистрального газопровода диаметром 1420 мм и толщиной стенки 18,9 мм без дефектов или содержащего дефекты вырезают 24 прямоугольных образца размером 320 × 120 мм.

Образцы, содержащие дефекты, вырезают таким образом, чтобы наиболее глубокий дефект располагался в центральной части образца и не далее 5 мм от поперечной оси.

На бездефектные образцы с использованием фрезерного станка и фрез наносят пропил глубиной 5 мм. Образцы с пропилом с использованием разрывной машины подвергают циклическому нагружению на воздухе с частотой 20 Гц и ассиметрией циклов, равных 0,05, таким образом, чтобы максимальные изгибные напряжения у внешней поверхности образца достигают 0,7σт (σт - предел текучести материала). Испытания проводят до момента фиксации электропотенциальным трещиномером образования на дне пропила усталостной трещины.

Далее в образцах равноудаленно от центральной части высверливают два отверстия диаметром 2 мм. Затем образцы помещают на 10 суток в автоклав, в котором поддерживают постоянное давление водорода, равное 10 МПа. После автоклавирования к образцам подключают трубопроводную обвязку, снабженную запорной арматурой и манометром, которую через редуктор подключают к баллону с газообразным водородом. Во внутреннюю полость образцов подают водород под давлением 1, 5 и 10 МПа и выдерживают в течении 40 суток. В образцы, испытываемые без водорода, подают азот под давлением 10 МПа.

Затем образцы делят на 2 группы, для которых предусматривают дальнейшее нагружение образца на воздухе и при контакте внешней поверхности образца с коррозионным раствором следующего состава на 1 л: 0,18 г CaCl2, 0,122 г KCl, 0,483 г NaHCO3, 0,269 г MgSO4⋅7H2O.

При испытании образцов при контакте с раствором на внешнюю поверхность образцов герметично прикрепляют коррозионную ячейку.

Испытания повторяют как минимум на 3 образцах в аналогичных условиях.

Далее образцы размещают в оснастке разрывной машины для четырехточечного изгиба и испытывают приложением циклического усилия частотой 5 Гц и коэффициентом асимметрии 0,1 с пошаговым поднятием изгибного напряжения через каждые 10000 циклов с максимальным напряжением у внешней поверхности 0.8σт, 0.9σт, 1.0σт, после чего испытания завершают.

Затем образцы охлаждают в жидком азоте и разламывают на 2 части ударным воздействием с вогнутой стороны. В полученных изломах образцов с помощью микроскопа измеряют величину приращения образовавшихся трещин в длину и глубину в зависимости от количества приложенных циклов нагружения. Скорость роста трещин определяют, как отношение приращения трещин в глубину или в длину на количества приложенных циклов.

По итогам испытаний оценивают скорость приращения трещины в образце на воздухе и при контакте с коррозионным раствором в зависимости от уровня прилагаемого к образцу давления водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

| Способ циклических гидравлических испытаний дефектных трубных секций и стенд для его осуществления | 2023 |

|

RU2809307C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

Изобретение относится к испытаниям материалов, а именно к способам циклических коррозионно-механических испытаний трубных сталей под действием газообразного водорода или водородосодержащей газовой смеси. Способ испытания сталей под действием водорода заключается в том, что из стенки бездефектного участка трубы магистрального газопровода вырезают образец прямоугольной формы со скругленными боковыми гранями на внешней поверхности. Подготавливают его к испытанию, в процессе которого образец подвергают циклическому нагружению на воздухе и при постоянном контакте внешней поверхности образца с коррозионным раствором. Испытания проводят до зарождения трещин в рабочей части образца. Затем образец охлаждают в жидком азоте, разрушают ударным воздействием, измеряют величину приращения образовавшихся трещин в длину и глубину образца. По их отношению к количеству приложенных циклов нагружения определяют скорость роста трещин на воздухе и с коррозионным раствором. При этом в образце равноудаленно от центральной части по центру сечения с двух сторон симметрично и равноудаленно от центральной части образца просверливают по меньшей мере по одному сквозному отверстию, в полость которого с каждой стороны образца вставлены штуцеры, которые снабжены газоподводящими патрубками, газозапорной и измерительной арматурой, по которым подают водородосодержащую газовую смесь в сквозные отверстия образца под постоянным давлением, которое поддерживают до конца испытаний. Техническим результатом является повышение точности измерения скорости роста трещин и достоверности прогнозирования трещиностойкости стальных труб в условиях, близких к реальным. 4 з.п. ф-лы, 2 ил.

1. Способ испытания сталей под действием водорода, заключающийся в том, что из стенки бездефектного участка трубы магистрального газопровода вырезают образец прямоугольной формы со скругленными боковыми гранями на внешней поверхности и подготавливают его к испытанию, в процессе которого образец подвергают циклическому нагружению на воздухе и при постоянном контакте внешней поверхности образца с коррозионным раствором, испытания проводят до зарождения трещин в рабочей части образца, затем образец охлаждают в жидком азоте, разрушают ударным воздействием, измеряют величину приращения образовавшихся трещин в длину и глубину образца и по их отношению к количеству приложенных циклов нагружения определяют скорость роста трещин на воздухе и с коррозионным раствором, отличающийся тем, что в образце равноудаленно от центральной части по центру сечения с двух сторон симметрично и равноудаленно от центральной части образца просверливают по меньшей мере по одному сквозному отверстию, в полость которого с каждой стороны образца вставлены штуцеры, которые снабжены газоподводящими патрубками, газозапорной и измерительной арматурой, по которым подают водородосодержащую газовую смесь в сквозные отверстия образца под постоянным давлением, которое поддерживают до конца испытаний.

2. Способ испытания сталей под действием водорода по п. 1, отличающийся тем, что образец вырезают из участка трубы, содержащего по меньшей мере один дефект.

3. Способ испытания сталей под действием водорода по п. 1, отличающийся тем, что испытания проводят на бездефектном образце, на который при подготовке к испытаниям наносят концентратор напряжений в виде пропила, надреза или засверловки по центру сечения проката симметрично и равноудаленно от центральной части образца, а затем подвергают циклическому нагружению до образования усталостной трещины.

4. Способ испытания сталей под действием водорода по п. 1, отличающийся тем, что образец предварительно наводораживают путем выдержки в автоклаве под давлением водородосодержащей газовой смеси.

5. Способ испытания сталей под действием водорода по пп. 1 и 4, отличающийся тем, что водородосодержащая газовая смесь является газообразным водородом.

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

Авторы

Даты

2025-05-20—Публикация

2024-10-21—Подача