Область техники

Настоящее изобретение относится к металлокерамической связанной подложке и, в частности, к реберной объединенной подложке, в которой металлическая монтажная плата и металлическая базовая пластина, каждая изготовленная из алюминия и сплава алюминия, соответственно соединены с обеими поверхностями керамической подложки, при этом пластинчатые теплоизлучающие ребра, выступающие от поверхности металлической базовой пластины, не той, с которой соединена керамическая подложка, и продолжающиеся на заданных интервалах друг от друга, образуются интегрально с металлической базовой пластиной, и к способу ее изготовления.

Уровень техники

В традиционном силовом модуле, используемом для управления токами большой силы, например, в электрическом транспортном средстве, электрическом поезде, станке и т.п., металлокерамическая изолирующая подложка закрепляется на одной поверхности металлической платы или композитного материала, называемого базовой пластиной, за счет пайки, при этом на металлокерамической изолирующей подложке за счет пайки закрепляется электронный компонент, например полупроводниковая интегральная схема. Дополнительно, к другой поверхности (задней поверхности) базовой пластины посредством проводящей тепло смазки за счет привинчивания и т.п. прикрепляется теплоизлучающее ребро или рубашка охлаждения, изготовленная из металла.

Поскольку пайка базовой пластины, электронного компонента и т.д. с металлокерамической изолирующей подложкой выполняется нагреванием, существует вероятность возникновения изгиба базовой пластины из-за разницы в коэффициенте теплового расширения между соединяемыми элементами при пайке. Кроме того, тепло, образованное от электронного компонента и т.п., излучается в воздух, охлаждающую воду или т.п. теплоизлучающим ребром или рубашкой охлаждения посредством металлокерамической изолирующей подложки, припоя и базовой пластины, так что если возникает вышеупомянутый изгиб базовой пластины, когда теплоизлучающее ребро или рубашка охлаждения прикрепляется к базовой пластине, возрастает просвет, что чрезвычайно уменьшает теплоизлучающую производительность.

Поэтому, например, патентный документ 1 раскрывает металлокерамическую связанную подложку, в которой теплоизлучающие ребра (усиливающая часть) и металлическая базовая пластина образуются интегрально, при этом изгиб базовой пластины, являющийся описанной выше проблемой, может быть чрезвычайно малым. Дополнительно, например, патентный документ 2 и патентный документ 3 раскрывают рубашку охлаждения, прикрепленную к металлической базовой пластине, теплоизлучающим ребрам и т.п. для эффективного охлаждения генератора тепла.

Соответственно, за счет прикрепления рубашки охлаждения, описанной в патентном документе 2, 3, к металлокерамической связанной подложке, описанной в патентном документе 1, сдерживается изгиб металлической базовой пластины, что приводит к чрезвычайно высокой эффективности охлаждения металлокерамической связанной подложки.

С другой стороны, патентный документ 4 раскрывает способ обработки по образованию пазов для выполнения обработки по образованию пазов на блоке заготовки, размещенном на базовом элементе (металлической базовой пластине) в теплоотводе и т.п. для охлаждения полупроводникового устройства и т.п. Способ обработки по образованию пазов дает возможность образования пазов без возникновения шероховатостей на рабочем блоке заготовки.

Патентный документ 1: Выложенная японская патентная заявка №2008-218938.

Патентный документ 2: Выложенная японская патентная заявка №2006-324647.

Патентный документ 3: Выложенная японская патентная заявка №2008-135757.

Патентный документ 4: Выложенная японская патентная заявка №2009-56520.

Раскрытие изобретения

Задачи, которые должны быть решены изобретением

Тем не менее, в металлокерамической связанной подложке, описанной в приведенном выше патентном документе 1, в качестве способа интегрального образования теплоизлучающих ребер в металлической базовой пластине изготовление выполняется, используя форму, но при формовании теплоизлучающих ребер с тонкой формой требуется форма с чрезвычайно малым шагом, при этом форма в действительности не может быть использована из-за сложности высвобождения ребер из формы. Также возможно образовать теплоизлучающие ребра, образуя последовательность пазов за счет традиционно распространенной машинной обработки. Однако сложно производить теплоизлучающие ребра при малом шаге с высокой погрешностью в размерах и эффективностью из-за проблем с изгибом вследствие теплоизлучения в течение обработки и неудовлетворительного вывода стружки в течение обработки.

С другой стороны, также возможен способ образования теплоизлучающих ребер, используя способ обработки по образованию пазов, описанный в упомянутом выше патентном документе 4. Однако патентный документ 4 предназначен для металла с повышенной прочностью и твердостью в качестве блока заготовки. Изобретателями из исследований было выяснено, что в случае обработки мягкого материала (с низкой твердостью), например алюминия, и особенного мягкого металла, например литьевого металла, при фиксировании материала для резки (блока заготовки), являющегося материалом обработки, или металлической базовой пластины, на которой размещается материал для резки, используя фиксатор, возникают задачи, связанные со сгибанием металлической базовой пластины и возникновением волнистости (формы с волнами) теплоизлучающих ребер после режущей обработки. Более того, при резке мультирежущим инструментом может возникнуть напряжение на материале для резки (блоке заготовки) или металлической базовой пластине, вызывающее изгиб.

Соответственно, даже если к металлокерамической связанной подложке, описанной в упомянутом выше патентном документе 1, или материалу для резки, производимому обработкой по образованию пазов, описанной в патентном документе 4, прикрепляется рубашка охлаждения, описанная в упомянутых выше патентном документе 2 и патентном документе 3, сложно получить малый шаг для охлаждаемой жидкостью реберной объединенной подложки.

Следовательно, принимая во внимание вышеупомянутые задачи, цель настоящего изобретения состоит в том, чтобы предоставить способ изготовления реберной объединенной подложки, допускающий производство простой обработкой подложки с интегрированными теплоизлучающими ребрами с малым шагом за счет способа обработки, в котором пресекается изгиб металлической базовой пластины и деформация (возникновение волнистости) теплоизлучающих ребер. Другая цель заключается в том, чтобы предоставить реберную объединенною подложку с малым шагом воздушного (газового) типа или жидкостного типа охлаждения, которая является превосходной по прочности, эффективности охлаждения, теплоизлучающей производительности, способности сборки электронного компонента, термостойкости и коррозийной стойкости, используя способ изготовления.

Средство для решения задач

Для достижения вышеупомянутых целей согласно настоящему изобретению предоставлена реберная объединенная подложка, в которой металлическая монтажная плата, изготовленная из алюминия или сплава алюминия, соединена с одной поверхностью керамической подложки, причем одна поверхность металлической базовой пластины в форме плоской платы, изготовленной из алюминия или сплава алюминия, соединена с другой поверхностью керамической подложки, при этом множество теплоизлучающих ребер образованы интегрально с металлической базовой пластиной таким образом, чтобы выступать от другой поверхности металлической базовой пластины, и чтобы размещаться на заданных интервалах друг от друга, в которой коэффициент теплопроводности металлической базовой пластины равен 170 Вт/(м•К) или более, твердость металлической базовой пластины является твердостью по Виккерсу от 20 до 40 (Hv), ширина теплоизлучающих ребер составляет от 0,2 до 2,0 мм, ширина пазовой части, образованной между множеством теплоизлучающих ребер, составляет от 0,2 до 2,0 мм, и глубина пазовой части составляет от 2 до 20 мм.

Здесь толщина участка металлической базовой пластины, в котором не образовано теплоизлучающее ребро, может составлять от 0,5 до 5 мм. Множество теплоизлучающих ребер могут быть образованы так, чтобы выступать почти в вертикальном направлении относительно металлической базовой пластины и могут быть почти параллельны друг другу. Металлическая базовая пластина может быть алюминиевым сплавом, содержащим по меньшей мере один элемент, выбранный среди Si, Mg, Zn, Bi и Sn. Диаметр кристаллического зерна металлической базовой пластины может быть равным 5 мм или менее. Размещение множества теплоизлучающих ребер может быть осуществлено зигзагообразным образом.

Может быть предусмотрена коробкообразная рубашка жидкостного типа охлаждения для размещения в ней множества теплоизлучающих ребер, при этом рубашка может быть соединена с металлической базовой пластиной. Рубашка и концевые участки по меньшей мере части теплоизлучающих ребер могут быть соединены вместе.

Дополнительно, согласно настоящему изобретению в другом аспекте, предоставлен способ изготовления реберной объединенной подложки, в которой металлическая монтажная плата, изготовленная из алюминия или сплава алюминия, соединена с одной поверхностью керамической подложки, одна поверхность металлической базовой пластины в форме плоской платы, изготовленной из алюминия или сплава алюминия, соединена с другой поверхностью керамической подложки, и множество теплоизлучающих ребер образованы интегрально с металлической базовой пластиной таким образом, чтобы выступать от другой поверхности металлической базовой пластины и чтобы размещаться на заданных интервалах друг от друга, в котором соединение металлической монтажной платы с керамической подложкой выполняется способом соединения жидким металлом, а множество теплоизлучающих ребер образуются на металлической базовой пластине счет фиксирования фиксатором для прикладывания нагрузки на растяжение на ее поверхность, на которой должны быть образованы теплоизлучающие ребра, и за счет выполнения обработки по образованию пазов для образования множества пазов за счет передвижения многоножевого устройства, состоящего из множества находящихся рядом друг с другом дискообразных режущих инструментов, по поверхности, к которой приложена нагрузка на растяжение, при вращении многоножевого устройства.

Металлическая базовая пластина может быть выполнена как одно целое, состоящее из части платы и блоковой части, выступающей возле среднего участка части платы, при этом поверхность блоковой части, на которой должны быть образованы теплоизлучающие ребра, может иметь выпуклую форму. Средний участок блоковой части может быть более толстым, чем периферийный участок блоковой части. Вращающиеся лезвия многоножевого устройства могут быть чередующимся лезвиями и иметь передний угол 10° или более. Скорость резки многоножевого устройства может быть равной 700 мм/мин или более. Фиксатор может иметь форму, не осуществляющую контакт с керамической подложкой, и может быть размещен в местоположении, в котором фиксатор не препятствует деформации металлической базовой пластины при обработке по образованию пазов. Фиксатор может иметь вакуумный тип, и его присасывающаяся сила может быть управляемой. После обработки по изготовлению пазов коробкообразная рубашка жидкостного типа охлаждения может быть соединена с поверхностью металлической базовой пластины, на которой были образованы теплоизлучающие ребра, для вмещения теплоизлучающих ребер. Соединение металлической базовой пластины и рубашки может быть осуществлено пайкой твердым припоем. Участки по меньшей мере части теплоизлучающих ребер и рубашка могут быть соединены вместе. Часть рубашки, где концевые части теплоизлучающих ребер и рубашка соединены вместе, может быть тонкой по сравнению с другой частью.

Результат изобретения

Согласно настоящему изобретению предусмотрен способ изготовления реберной объединенной подложки, допускающий изготовление простой обработкой подложки с интегрированными теплоизлучающими ребрами с малым шагом за счет способа обработки, в котором пресекается изгиб металлической базовой пластины и деформация (возникновение волнистости) теплоизлучающих ребер. Дополнительно также может быть предусмотрена реберная объединенная подложка с малым шагом воздушного (газового) типа или жидкостного типа охлаждения, которая является превосходной по прочности, эффективности охлаждения, теплоизлучающей производительности, способности сборки электронного компонента, термостойкости и коррозийной стойкости, используя данный способ изготовления.

Краткое описание чертежей

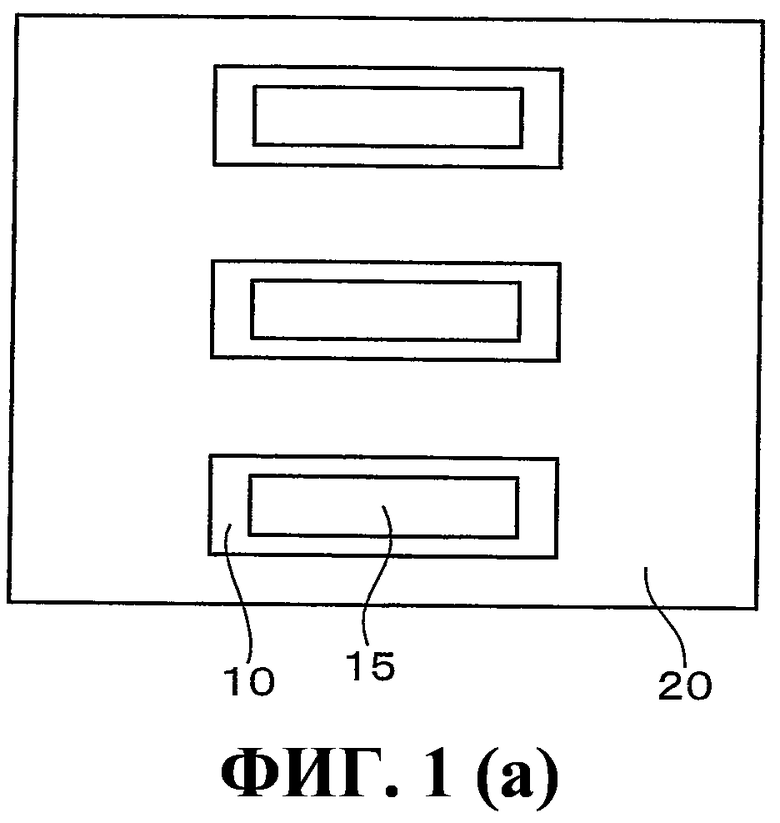

Фиг.1(а) - Вид сверху реберной объединенной подложки 1. (b) - Вид сбоку в разрезе реберной объединенной подложки 1.

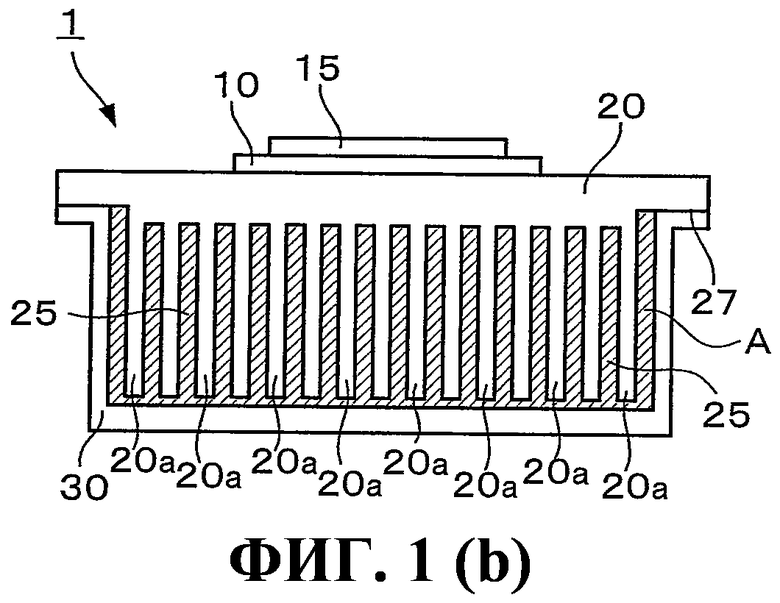

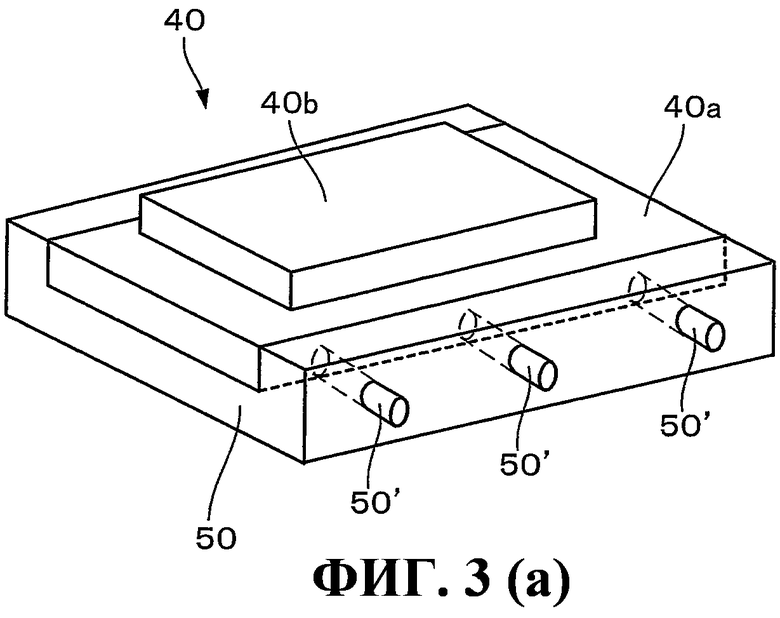

Фиг.2 - Вид в перспективе материала 40 для резки.

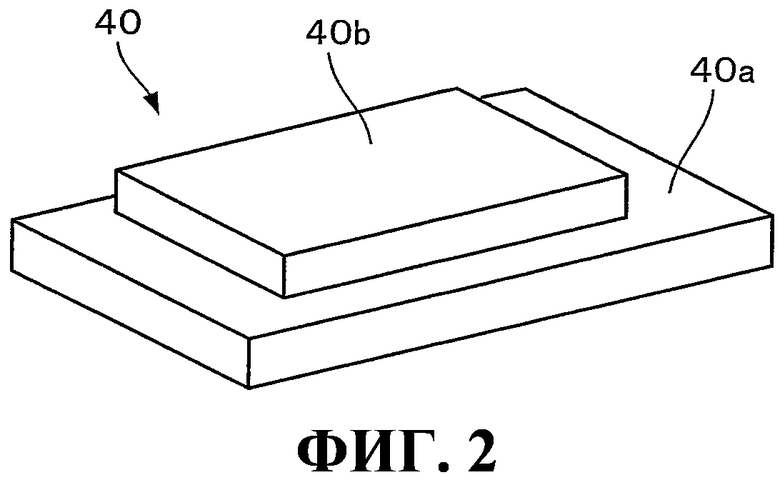

Фиг.3 - Пояснительный вид обработки по образованию пазов.

Фиг.4 - Вид сбоку в разрезе материала 40 для резки, когда форма части 40b для резки изготовлена таким образом, что средний участок является более толстым, чем концевой участок.

Фиг.5 - Вид сбоку в разрезе материала 40 для резки, когда материал 40 для резки в целом образован в изогнутой форме.

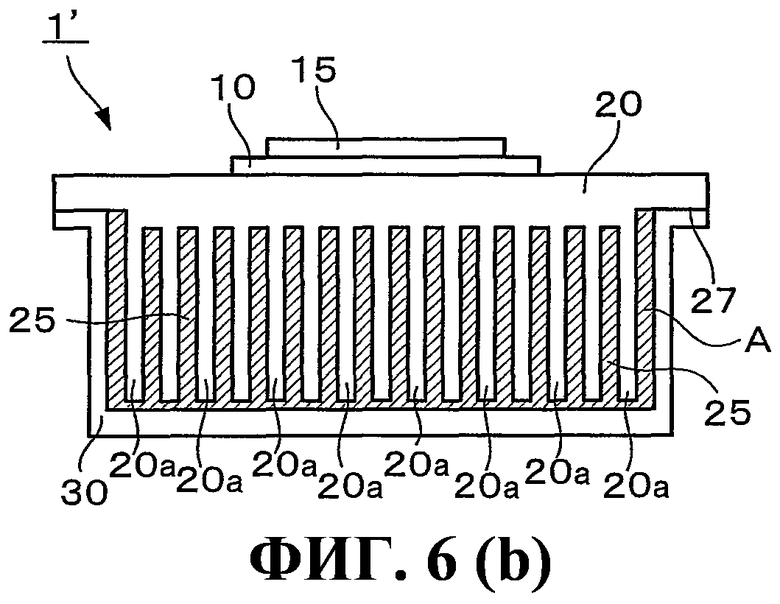

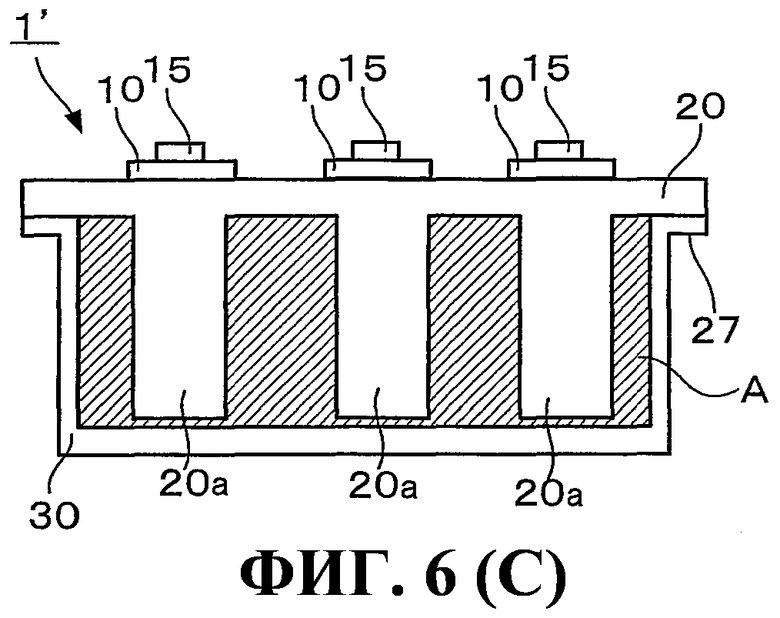

Фиг.6(а) - Вид сверху реберной объединенной подложки 1'. (b) - Вид сбоку в разрезе реберной объединенной подложки 1' при рассмотрении в направлении Х на фиг.6(а). (c) - Вид сбоку в разрезе реберной объединенной подложки 1' при рассмотрении из направления Y фиг.6(а).

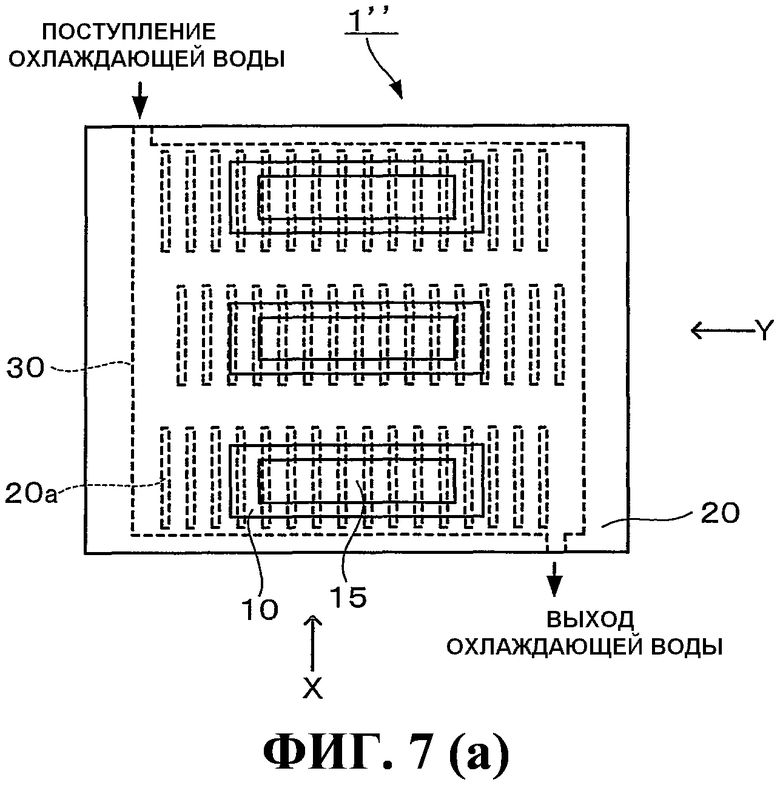

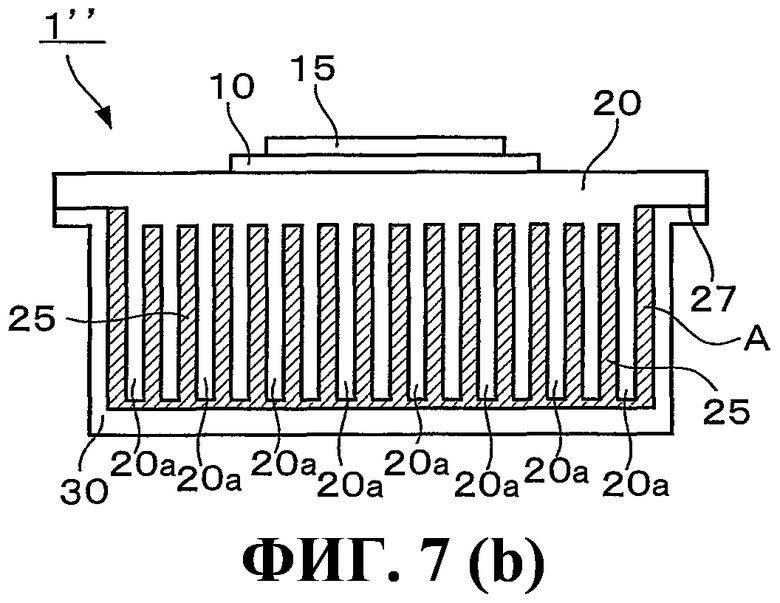

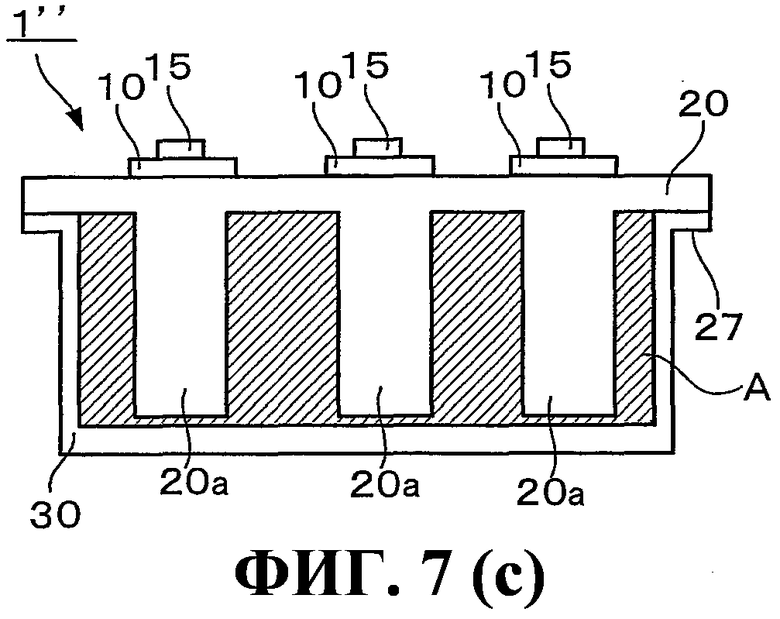

Фиг.7(а) - Вид сверху реберной объединенной подложки 1''. (b) - Вид сбоку в разрезе реберной объединенной подложки 1'' при рассмотрении в направлении Х на фиг.7(а). (c) - Вид сбоку в разрезе реберной объединенной подложки 1'' при рассмотрении в направлении Y на фиг.7(а).

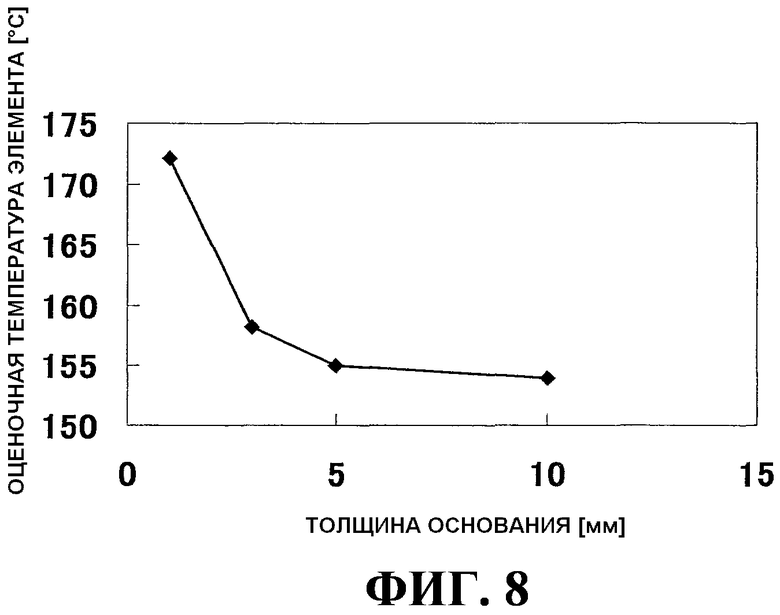

Фиг.8 - График, представляющий разницы в температуре тепловыделяющего элемента для нестационарного состояния, когда тепловыделяющие элементы выделяли тепло при одинаковых условиях (одинаковом количестве подаваемого тепла) на металлических базовых пластинах с четырьмя типа толщин.

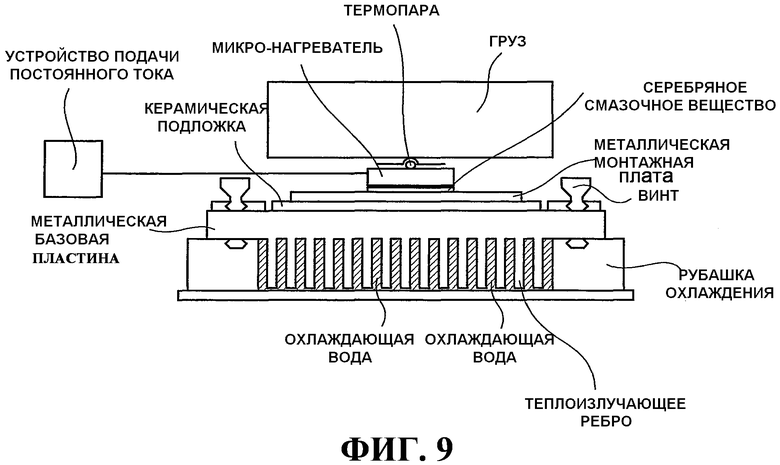

Фиг.9 - Пояснительный вид (вид в разрезе) конфигурации устройства, использованного в примерах 2-4.

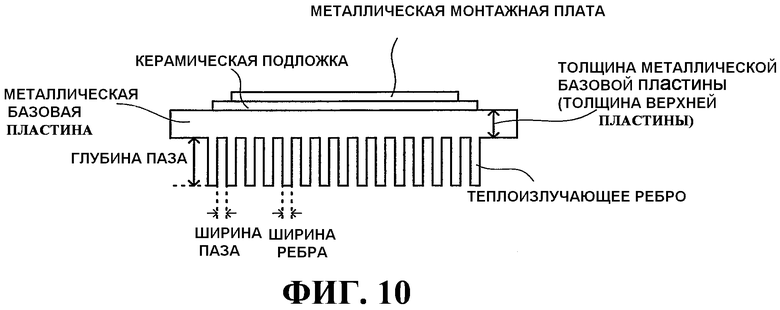

Фиг.10 - Увеличенный вид металлической базовой пластины, керамической подложки и металлической монтажной платы согласно фиг.9.

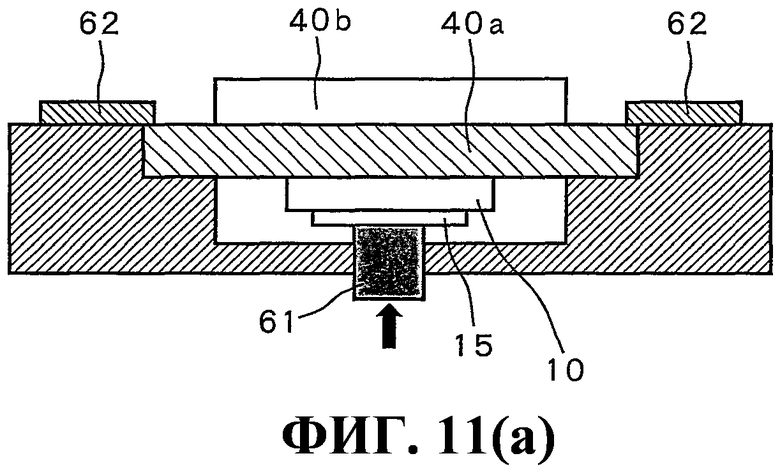

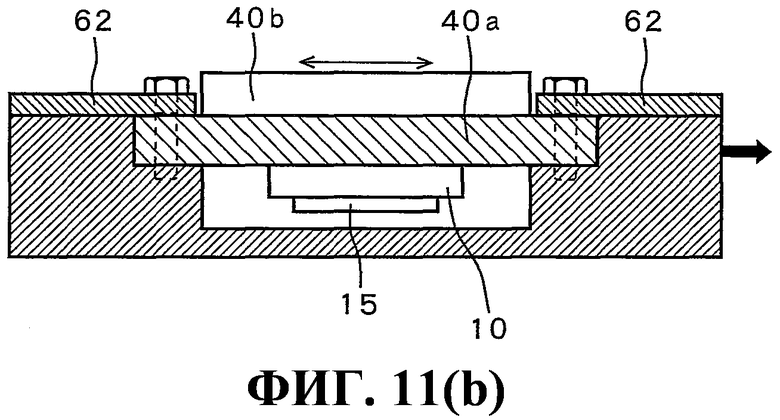

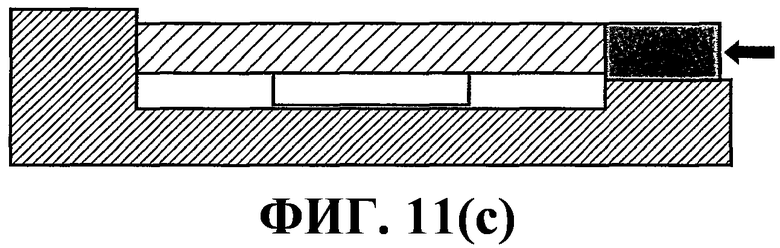

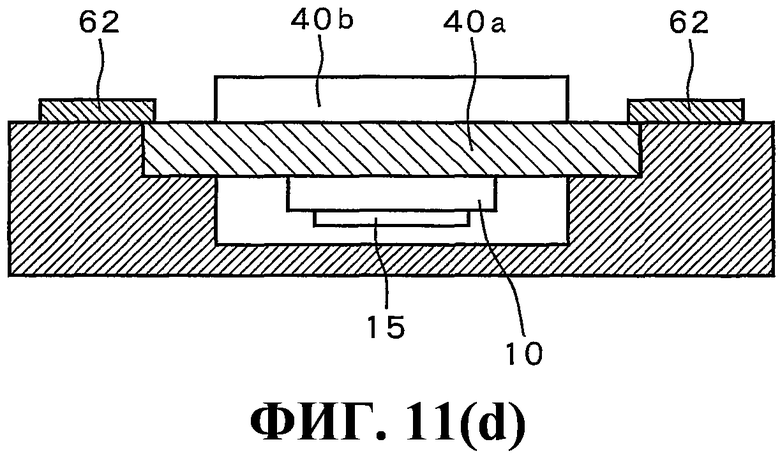

Фиг.11 - Вид в разрезе, разъясняющий способы зажима примера 6.

Наилучший вариант осуществления изобретения

В дальнейшем со ссылкой на чертежи будет описан вариант осуществления настоящего изобретения. Следует отметить, что компонентам, имеющим, по существу, одинаковые функциональные конфигурации в описании и на чертежах, даны одинаковые ссылочные позиции для исключения дублирующегося описания.

Фиг.1(а) является видом сверху и реберной объединенной подложки 1 согласно варианту осуществления настоящего изобретения, фиг.1(b) - вид сбоку в разрезе реберной объединенной подложки 1 согласно варианту осуществления настоящего изобретения. Как проиллюстрировано на фиг.1, в реберной объединенной подложке 1 металлическая монтажная плата 15, изготовленная из алюминия или сплава алюминия, соединена с верхней поверхностью (верхней части фиг.1(b)) керамической подложки 10, при этом металлическая базовая пластина 20, изготовленная из алюминия или сплава алюминия, соединена с нижней поверхностью (нижней части фиг.1(b)) керамической подложки 10. В металлической базовой пластине 20 множество теплоизлучающих ребер 20а образованы интегрально с металлической базовой пластиной 20 таким образом, чтобы выступать от нижней поверхности металлической базовой пластины 20 почти вертикально и размещаться на заранее заданных интервалах почти параллельно друг другу. Другими словами, в промежутках между множеством теплоизлучающих ребер 20а образованы пазовые части 25. Здесь теплоизлучающие ребра 20а образованы рядом со средним участком нижней поверхности металлической базовой пластины 20, а периферийная часть 27 нижней поверхности металлической базовой пластины 20 имеет плоскую форму.

Дополнительно, реберная объединенная подложка 1, проиллюстрированная на фиг.1, является подложкой жидкостного типа охлаждения и имеет коробкообразную рубашку 30 жидкостного типа охлаждения, образованную так, чтобы вмещать в себя теплоизлучающие ребра 20а, прикрепляемую (например, пайкой твердым припоем) к нижнему участку (со стороны нижней части фиг.(1)). Более точно, охлаждающая жидкость А, подаваемая от непроиллюстрированного компонента подачи охлаждающий жидкости, течет внутри рубашки 30 (участка, в котором размещены теплоизлучающие ребра 20а) таким образом, что теплоизлучающие ребра 20а охлаждаются при помощи охлаждающей жидкости А.

В реберной объединенной подложке 1, сконфигурированной как проиллюстрировано на фиг.1, металлическая базовая пластина 20 предпочтительно имеет коэффициент теплопроводности 170 Вт/(м·К) или более, твердость по Виккерсу от 20 до 40 Hv и изгиб 100 мкм или менее. Дополнительно, толщина периферийной части 27 предпочтительно составляет от 0,5 до 5 мм. Следует отметить, что "изгиб" здесь означает разницу по высоте между центральным участком и участком края для плоской части металлической базовой пластины 20 со стороны, к которой присоединена керамическая подложка, и предполагается, что изгиб, когда металлическая базовая пластина 20 изогнута вогнутым образом, является положительным (+), а изгиб, когда металлическая базовая пластина 20 изогнута выступающим образом, является отрицательным (-).

Металлическая базовая пластина служит для проведения тепла элемента, образованного на схеме, к ребрам, при этом материал металлической базовой пластины имеет коэффициент теплопроводности 170 Вт/(м·К) или более. В частности, когда полупроводниковый элемент, имеющий высокую теплопроводную способность, устанавливается на нее, можно не получить удовлетворительно теплового излучения, если коэффициент теплопроводности меньше, чем 170 Вт/(м·К). Более предпочтительно, чтобы коэффициент теплопроводности являлся большим или равным 170 Вт/(м·К).

Когда Al или сплав Al, являющийся материалом металлической базовой пластины, имеет твердость по Виккерсу выше 40 (Hv), значительно ослабевает сопротивление тепловому циклу (описанному позже). Кроме того, когда твердость по Виккерсу меньше, чем 20 (Hv), описанная далее обработка ребер становится сложной, что приводит к сложности сохранения формы и точности размеров, требуемых для ребер. Следовательно, твердость по Виккерсу металлической базовой пластины предпочтительно находится в диапазоне от 20 до 40 (Hv). В диапазоне твердости по Виккерсу от 20 до 40 (Hv) разрушение от усталости из-за разницы коэффициента линейного расширения между керамикой и металлом возникает менее вероятно, даже если осуществляется 3000 повторений испытания с полным тепловым циклом (повторное испытание с тепловым ударом) [поддержание 40°С в течение 30 минут → поддержание 25°С в течение 10 минут → поддержание 125°С в течение 30 минут → поддержание 25°С в течение 10 минут].

Когда толщина периферийной части превышает 5 мм, плавка и соединение локальным нагреванием, например лазерной сваркой, становится сложной. При толщине меньшей, чем 0,5 мм может произойти разрушение из-за усталости, вызванного расширением и сжатием, при повторении нагревания и охлаждения из-за недостатка механической прочности.

Материал металлической базовой пластины 20 предпочтительно является алюминием и сплавом алюминия, как описано выше, а более предпочтительно сплавом алюминия, содержащим по меньшей мере один элемент, выбранный среди Si, Mg, Zn, Bi и Sn, а диаметр его кристаллического зерна предпочтительно равен 5 мм или менее. Когда диаметр кристаллического зерна превышает 5 мм, при применении для него теплового цикла, перепад уровней и деформация границы зерна становится большей.

Более того, в реберной объединенной подложке 1 ширина теплоизлучающего ребра 20а составляет от 0,2 до 2,0 мм и более предпочтительно от 0,3 до 1,5 мм, ширина пазовой части 25, образованной между теплоизлучающими ребрами 20а, составляет от 0,2 мм до 0,2 мм, а более предпочтительно от 0,5 мм до 2,0 мм, а глубина пазовой части 25 составляет от 2 до 20 мм, а более предпочтительно от 3 до 15 мм.

Когда ширина теплоизлучающего ребра 20а меньше, чем 0,2 мм, величина теплоотдачи (эффективность ребра) уменьшается, однако, когда ширина превышает 2,0 мм, количество ребер становится небольшим. Кроме того, если ширина ребра равна или меньше, чем 0,2 мм, металлическая базовая пластина может быть более вероятно деформирована в зависимости от способа обработки ребер в случае характеристик материала металлической базовой пластины настоящего изобретения. Когда ширина ребра превышает 2 мм, ширина попадает в диапазон, в котором ребра могут быть изготовлены даже литьем посредством задания размеров формы.

Когда ширина пазовой части 25 меньше, чем 0,2 мм, потеря давления становится значительной, что уменьшает охлаждающую способность, при этом, когда ширина превышает 0,2 мм, скорость потока значительно уменьшается, что уменьшает способность охлаждения. Когда глубина пазовой части 25 меньше, чем 2 мм, потеря давления становится большой, при этом, когда глубина превышает 20 мм, реберная объединенная подложка 1 становится толстой. Когда ширина пазовой части (реберный интервал) превышает 2 мм, ширина попадает в диапазон, в котором металлическая базовая пластина может быть изготовлена даже за счет литья посредством задания размеров формы. Когда ширина пазовой части становится меньше, чем 0,2 мм, могут возникнуть нарушения, состоящие в том, что пазовая часть может быть более вероятно засорена стружками и т.п. в течение работы.

Когда глубина пазовой части меньше, чем 2 мм, потеря давления становится слишком большой, уменьшая скорость теплообмена. Когда глубина пазовой части больше, чем 20 мм, могут возникнуть нарушения связанные с тем, что скорость потока становится слишком низкой, уменьшая скорость теплообмена, при этом пазовая часть более вероятно может быть засорена стружками и т.п. в течение работы.

В реберной объединенной подложке 1, выполненной как описано выше, реберная объединенная подложка 1, превосходящая по прочности, эффективности охлаждения и теплоизлучающей производительности может быть получена за счет определения толщины, и материала, и компоновки металлической базовой пластины 20, и ширины шага теплоизлучающих ребер 20а и т.д., как описано выше, и за счет соединения рубашки 30 жидкостного типа охлаждения с тем, чтобы разместить в ней теплоизлучающие ребра 20а.

Далее будет описан способ обработки для образования множества теплоизлучающих ребер 20а на металлической базовой пластине 20 в реберной объединенной подложке 1. Сначала металлическая монтажная плата, изготовленная из Al или сплава Al, соединяется с одной поверхностью керамической подложки, а с другой поверхностью керамической подложки перед образованием теплоизлучающих ребер соединяется посредством соединения жидким металлом металлическая базовая пластина (материал 40 для резки), изготовленная из Al или сплава Al. Фиг.2 является видом в перспективе металлической базовой пластины 20 перед образованием теплоизлучающих ребер 20а, а материал 40 для резки состоит из базовой части 40а и части 40b для резки. Здесь часть 40b для резки является частью, которая преобразуется в теплоизлучающие ребра 20а. Дополнительно, фиг.3 является пояснительным видом материала 40 для резки, который подвергается обработке по образованию пазов и образованию теплоизлучающих ребер 20а. Следует отметить, что хотя на фиг.1 проиллюстрированы теплоизлучающие ребра 20а, образованные в нижней части чертежа (на нижней поверхности металлической базовой пластины 20), на фиг.2 и фиг.3 для разъяснения проиллюстрирована часть 40b для резки (а затем, теплоизлучающие ребра 20а), направленная вверх на чертежах, при этом ниже будет выполнено описание согласно такому расположению на чертежах.

Как проиллюстрировано на фиг.2, материал 40 для резки состоит из базовой части 40а почти прямоугольной формы и части 40b для резки почти прямоугольной формы, интегрально образованной с базовой частью 40а в среднем участке базовой части 40а. Следует отметить, что хотя это не проиллюстрировано на фиг.2, керамическая подложка 10 и металлическая монтажная плата 15 соединены с нижней поверхностью базовой части 40а (нижней поверхностью фиг.2). Следует отметить, что материал 40 для резки может иметь сплошную почти прямоугольную форму. В этом случае должно быть реализовано образование краевой части за счет режущей обработки или подобного перед или после обработки ребер.

При образовании теплоизлучающих ребер 20а за счет выполнения обработки по образованию пазов в части 40b для резки фиксатор 50 сначала фиксирует материал 40 для резки, как проиллюстрировано на фиг.3(а), а затем многоножевое устройство 55 режет материал 40 для резки, как проиллюстрировано на фиг.3(b).

Здесь фиксатор 50 имеет форму, в которую может быть вставлена базовая часть 40а, как показано на фиг.3(а), при этом фиксатор выполнен так, чтобы не осуществлять контакт с керамической подложкой 10, которая соединена с нижней поверхностью материала 40 для резки, при этом даже когда часть 40b для резки деформируется из-за обработки по образованию паза, деформированная часть 40b для резки и фиксатор 50 не осуществляют контакт друг с другом. Фиксация материала 40 для резки фиксатором выполняется для прикладывания нагрузки на растяжение к верхней поверхности (верхней поверхности фиг.3) части 40b для резки. Более точно, за счет вставки базовой части 40a в фиксатор 50 и фиксирования материала 40 для резки концевыми частями винтов 50', давящих, например, на нижнюю часть боковой поверхности базовой части 40а, как проиллюстрировано на фиг.3(а), выполняется фиксация с нагрузкой на растяжение, приложенной к верхней поверхности части 40b для резки.

При фиксации материала 40 для резки, как описано выше, многоножевое устройство 55 прижимается к верхней поверхности части 40b для резки, одновременно вращаясь, как проиллюстрировано на фиг.3(b), для выполнения обработки по образованию пазов. Здесь многоножевое устройство 55 выполнено так, чтобы множество дискообразных режущих инструментов 55' располагались параллельно рядом друг с другом, при этом дискообразные режущие инструменты 55' вращаются с высокой скоростью для резки объекта. При обработке по образованию пазов многоножевое устройство 55 прижимается к части 40b для резки таким образом, что направление вращения дискообразных режущих инструментов 55' является параллельным продольному направлению части 40b для резки, и многоножевое устройство 55 в прижатом состоянии перемещается в продольном направлении части 40b для резки для выполнения обработки. Следует отметить, что глубина пазовой части 25, образованной между теплоизлучающими ребрами 20а, составляет предпочтительно от 2 до 20, как описано выше, и, следовательно, в этом варианте осуществления глубина резки части 40b для резки многоножевым устройством 55 предпочтительно составляет от 2 до 20 мм.

Дополнительно, вращающиеся лезвия многоножевого устройства 55 являются сменяющими друг друга лезвиями и предпочтительно имеют передний угол в 10° или более, при этом режущая скорость (перемещение в течение резания) многоножевого устройства 55 предпочтительно составляет 700 мм/мин или более. Определение условий для обработки по образованию пазов в части 40b для резки многоножевым устройством 55, как описано выше, улучшает эффективность отделения стружки и обеспечивает возможность предотвращения образования волнистости (волнистой формы) на теплоизлучающих ребрах 20а, которые должны быть образованы после обработки по образованию пазов. Скорость резки многоножевого устройства 55 составляет предпочтительно 1000 мм/мин или более.

Выполнение обработки по образованию пазов в соответствии с процессами и условиями, описанными со ссылкой на фиг.3, пресекает деформацию теплоизлучающих ребер 20а, образующихся после обработки по образованию пазов. Кроме того, выполнение обработки по образованию пазов в состоянии, в котором нагрузка на растяжение прикладывается к верхней поверхности части 40b для резки, используя фиксатор 50, обеспечивает возможность предотвратить изгиб материала 40 для резки в целом (металлической базовой пластины 20) после резки из-за остаточного напряжения, вызванного резкой многоножевым устройством 55. Одним словом, металлическая базовая пластина 20 (реберная объединенная подложка 1) требуемой формы будет изготовлена безошибочно.

Выше был описан пример варианта осуществления настоящего изобретения, однако настоящее изобретение не ограничено проиллюстрированным вариантом осуществления. Должно быть понятно, что различные изменения и модификации, абсолютно очевидные специалистам в данной области техники, находятся в объеме и идеи согласно формуле изобретения, и они также должны охватываться техническим объемом настоящего изобретения.

Например, хотя обработка по образованию пазов выполняется в состоянии, в котором нагрузка на растяжение приложена на верхнюю поверхность части 40b для резки, используя фиксатор 50 в вышеупомянутом варианте осуществления, часть 40b для резки может быть образована в такой форме, чтобы ее средний участок являлся более толстым, чем концевой участок, поскольку необходимо только предотвратить возникновение изгиба материала 40 для резки в целом (металлической базовой пластины 20) после резки из-за остаточного напряжения, вызванного резкой многоножевым устройством 55.

Фиг.4 - вид сбоку в разрезе материала 50 для резки, когда форма части 40b для резки изготовлена таким образом, что средний участок является более толстым, чем концевой участок (форма, выступающая вверх фиг.4). Следует отметить, что материал 40 для резки, керамическая подложка 20 и металлическая монтажная плата 15 могут быть соединены с нижней поверхностью (поверхностью в нижней части фиг.4) базовой части 40а в течение обработки по образованию пазов.

За счет образования такой формы части 40b для резки, у которой средний участок является более толстым, чем концевой участок, как проиллюстрировано на фиг.4, форма части 40b для резки после обработки по образованию пазов становится плоской из-за остаточного напряжения, вызванного резкой, после изготовления пазов (нарезания) многоножевым устройством 55, посредством чего изготавливается требуемая форма металлической базовой пластины 20 (реберной объединенной подложки 1). Следует отметить, что для разницы в толщине между средним участком и концевым участком, когда часть 40b для резки заранее образуется с формой, для которой средний участок является более толстым, чем концевой участок, предпочтительная цифровая величина при необходимости может быть получена за счет экспериментального выполнения обработки по образованию пазов. Следует отметить, что когда материал для резки подвергается обработке по образованию ребер, глубина паза в среднем участке становится большой. Другими словами, высота ребра становится большой, при этом кончик ребра на этом участке в последующем может соединяться с рубашкой.

Дополнительно, для пресечения возникновения изгиба материала 40 для резки в целом (металлической базовой пластины 20) после резки из-за остаточного напряжения, вызванного резкой многоножевым устройством 55, материал 40 для резки в целом заранее может быть образован с изогнутой формой перед обработкой по образованию пазов. Фиг.5 является видом сбоку в разрезе материала 40 для резки, когда материал 40 для резки в целом является изогнутым (выпуклая вверх форма на фиг.5).

За счет образования всего материала 40 для резки с заранее изогнутой формой, как проиллюстрировано на фиг.5, форма всего материала 40 для резки, включающего часть 40b для резки, после обработки по образованию пазов становится плоской за счет остаточного напряжения, вызванного резкой, при этом осуществляется его изменение после обработки по образованию пазов (нарезания) многоножевым устройством 55, посредством чего изготавливается металлическая базовая пластина 20 (реберная объединенная подложка 1) требуемой формы.

Дополнительно, несмотря на конфигурацию, в которой множество теплоизлучающих ребер 20а интегрально образованы в одном местоположении на среднем участке нижней части (поверхности в нижней части фиг.1) металлической базовой пластины 20, как проиллюстрировано на фиг.1, настоящее изобретение не всегда ограничено этой конфигурацией. Настоящее изобретение может быть выполнено таким образом, что множество теплоизлучающих ребер 20а образуются во множестве местоположений в нижней части металлической базовой пластины 20, как проиллюстрировано на фиг.6. Кроме того, также возможно, что множество теплоизлучающих ребер 20а образуются интегрально во множестве местоположений с зигзагообразным размещением, как видно на нижней части металлической базовой пластины 20 на фиг.7.

Фиг.6 и 7 являются пояснительным видами реберной объединенной подложки 1', имеющей конфигурацию, в которой множество теплоизлучающих ребер 20а образовано интегрально во множестве местоположений в нижней части металлической базовой пластины 20, и реберной объединенной подложки 1'', имеющей конфигурацию, в которой множество теплоизлучающих ребер 20а образовано интегрально во множестве местоположений с зигзагообразным размещением в нижней части металлической базовой пластины 20. Здесь фиг.6(а) и фиг.7(а) являются видами сверху реберных объединенных подложек 1' и 1'', фиг.6(b) и 7(b) являются видами сбоку в разрезе при рассмотрении в направлении X на фиг.6(а) и фиг.7(а) (нижнего направления на фиг.6(а) и фиг.7(а)), и фиг.6(с) и фиг.7(с) являются видами сбоку в разрезе при рассмотрении в направлении Y на фиг.6(а) и фиг.7(а) (правого направления на фиг.6(а) и фиг.7(а)). Дополнительно, для разъяснения фиг.6(а) и фиг.7(а) теплоизлучающие ребра 20а, образованные на нижней поверхности металлической базовой пластины 20, проиллюстрированы пунктирными линиями. Следует отметить, что в реберных объединенных подложках 1' и 1'' теплоизлучающее ребра 20а образованы в трех рядах, как видно в направлении Х на фиг.6(а) и фиг.7(а), которые рассматриваются как первый ряд, второй ряд и третий ряд с лицевой стороны, при рассмотрении в направлении Х (нижней стороны плоскости бумаги фиг.6 и 7).

Как проиллюстрировано на фиг.7(а), множества теплоизлучающих ребер 20а образованы во множестве местоположений с зигзагообразным размещением, как видно с нижней части металлической базовой пластины 20 реберной объединенной подложки 1''. Более точно, когда реберная объединенная подложка 1'' рассматривается в направлении Х (нижнего направления фиг.7(а)), теплоизлучающие ребра 20а во втором ряду размещены так, чтобы быть видимыми между теплоизлучающими ребрами 20а в первом ряду. Дополнительно, теплоизлучающие ребра 20а в первом ряду и теплоизлучающее ребра 20а в третьем ряду могут быть размещены так, чтобы закрывать друг друга, если смотреть в направлении Х.

Кроме того, множества теплоизлучающих ребер могут быть образованы на металлической базовой пластине с интервалами и, например, могут быть образованы соответственно в местоположениях на противоположной поверхности металлической базовой пластины в соответствии с металлической монтажной платой. Следует отметить, что когда теплоизлучающие ребра 20а образованы во множестве местоположений, рубашка 30 может быть прикреплена к каждому из них. За счет такого интегрального образования множества теплоизлучающих ребер 20а во множестве местоположений на нижней части металлической базовой пластины 20 может быть изготовлена реберная объединенная подложка 1, обладающая превосходной прочностью, эффективностью охлаждения и теплоизлучающей производительностью.

Дополнительно, хотя присоединение рубашки 30 с жидкостным типом охлаждения к корпусу теплоизлучающих ребер 20а, как проиллюстрировано на фиг.1, было описано в вышеприведенном варианте осуществления, также возможно, что по меньшей мере в этом случае с рубашкой 30 соединяется часть концевых участков теплоизлучающих ребер 20а (нижние концевые участки теплоизлучающих ребер 20а на фиг.1). Это приводит к уменьшению нестационарного теплового сопротивления в реберной объединенной подложке 1 для стабилизации теплоизлучающей эффективности. Также возможно пресечь изменение формы, например выпячивание нижней поверхности рубашки благодаря давлению охлаждающей жидкости. Следует отметить, что может быть использована реберная объединенная подложка 1 с воздушным охлаждением (газовым охлаждением) без соединения с ней рубашки жидкостного типа охлаждения.

Примеры

Пример 1

В качестве примеров настоящего изобретения было выполнено проверочное моделирование для выявления отличий температурного изменения тепловыделяющего элемента из-за разницы в базовой толщине четырех типов металлических базовых пластин (толщин 1,0 мм, 3,0 мм, 5,0 мм, 10,0 мм), при этом тепловыделяющие элементы были размещены на верхних поверхностях в одинаковых условиях за исключением лишь изменяющихся базовых толщин.

На фиг.8 проиллюстрирован график, представляющий разницы в температуре тепловыделяющего элемента для нестационарного состояния, когда тепловыделяющие элементы образовывали тепло при одном условии (одинаковом количестве подаваемого тепла) на металлических базовых пластинах с описанными выше четырьмя типа толщин.

Как проиллюстрировано на фиг.8, было выяснено, что существовала разница между температурами тепловыделяющих элементов на металлических базовых пластинах с толщинами 1,0 мм и 3,0 мм и температурами тепловыделяющих элементов на металлических базовых пластинах с толщинами 5,0 мм и 10,0 мм, при этом эффективность охлаждения была лучшей, когда использовалась металлическая базовая пластина с толщиной 5,0 мм или выше. Из фиг.8 и требуемых характеристик, например, теплоизлучающей эффективности и прочности и т.д. было выяснено, что оптимальная толщина металлической базовой пластины составляла от 3,0 мм до 5,0 мм. Согласно результатам моделирования была дана оценка, что оптимальная ширина теплоизлучающего ребра 20а в тот момент составляла 0,7 мм, оптимальная ширина пазовой части 25 составляла от 1 до 5 мм, и оптимальная глубина пазовой части 25 составляла 3,5 мм. В этом случае, когда толщина металлической базовой пластины составляла 5,0 мм, ожидалось, что предполагаемая температура элемента уменьшится на 9% по сравнению с толщиной 1,0 мм.

Пример 2

Затем вышеописанным способом были изготовлены образцы 1-5 реберных объединенных подложек и были измерены их тепловые характеристики. Здесь использованное устройство проиллюстрировано на фиг.9, а фиг.10 иллюстрирует металлическую базовую пластину, керамическую подложку и металлическую монтажную плату отдельно относительно фиг.9. Металлическая монтажная плата 31 мм длины × 31 мм ширины × 0,6 мм толщины была соединена с одной поверхностью AlN подложки 35 мм длины × 35 мм ширины × 0,6 мм толщины, при этом металлическая базовая пластина, имеющая толщину, исключая высоту ребра (толщину верхней пластины), 1 мм и с 69,5 мм длиной × 69,5 мм шириной была образована на другой поверхности AlN подложки. Форма ребра, интегрированного с верхней пластиной, описывается ниже. Следует отметить, что глубина паза и высота ребра имеют одинаковый размер.

Материал металлической базовой пластины являлся Al и имел твердость по Виккерсу 21 (Hv).

Форма ребра образца в этом случае была такой, как следует ниже. Образования волнистости на ребрах не происходило, при этом величина изгиба металлической базовой пластины составляла 100 мкм или менее.

К металлической базовой пластине была присоединена коробкообразная рубашка водяного охлаждения, используя винты таким образом, чтобы предотвратить утечку охлаждающей жидкости, при этом через нее пропускалась вода при 15°C.

Оценка теплоизлучающей производительности осуществлялась за счет предоставления микронагревателя 5 мм длиной × 5 мм шириной, осуществляющего контакт с поверхностью монтажной платы посредством серебряного смазочного вещества (9 Вт/(м·К)) с толщиной 10 мкм. Дополнительно в месте контакта со средним участком микронагревателя была предоставлена термопара для возможности измерения температуры. Следует отметить, что термопара была зафиксирована посредством груза. В таком состоянии микронагреватель производил тепло при 300 Вт, при этом температура измерялась одновременно. Результаты являются такими, как следует ниже, и показывают, что образцы имеют удовлетворительную теплоизлучающую производительность.

(Форма образца)

мм

мм

паза,

мм

пазов

поверх-

ности

ребра,

мм

2

(Результат 1 измерения теплоизлучающей производительности)

(°C)

тепловое

сопротивление

(°C/сек)

- Тепловое сопротивление насыщения было получено за счет измерения температуры после истечения 2 минут следом за подачей питания к микронагревателю.

- Нестационарное тепловое сопротивление было получено вычислением отклонения повышения температуры в течение от 0,1-0,4 секунд при подаче питания к микронагревателю.

Пример 3

Для измерения нестационарного теплового сопротивления были изготовлены и оценены образцы как в примере 2, за исключением того, что вычисление было осуществлено при подаче питания к микронагревателю и при отклонении повышения температуры в течение 0,05-015 секунд. Результаты являются такими, как следует ниже, и показывают, что образцы имеют удовлетворительную теплоизлучающую производительность.

Согласно результататам тепловое сопротивление составляло около 4,5 (K/Вт)

(Форма образца)

мм

мм

мм

пазов

ности

ребра,

мм

2

(Результат 1 измерения теплоизлучающей производительности)

сопротивление

насыщения

(°C)

тепловое

сопротивление

(°C/сек)

Пример 4

Металлические базовые пластины были соединены тем же способом, как в случае примера 2, при этом ребро было изготовлено, используя многоножевое устройство. Скорость обработки в этом случае была установлена в 400 мм/мин, 700 мм/мин и 1200 мм/мин. Когда скорость обработки (скорость движения подачи режущего инструмента) составляла 400 мм/мин, в ребре возникала волнистость, что не допускало получения формы высшего качества. При 700 мм/мин и 1200 мм/мин возможно было получить формы высшего качества.

Пример 5

Три керамические подложки 65 мм × 35 мм были размещены на углеродных формах 90 мм × 155 мм. Три типа керамических подложек: (1), изготовленная из AlN с коэффициентом теплопроводности 170 Вт/(м·К) и толщиной 0,635 мм, (2), изготовленная из of Si3N4, по меньшей мере с коэффициентом теплопроводности 70 Вт/(м·К) и толщиной 0,32 мм, и (3), изготовленная из Al2O3 с коэффициентом теплопроводности 20 Вт/(м·К) и толщиной 0,38 мм, были размещены на углеродных формах. Углеродные формы были помещены в печь с атмосферой азота при 630°С. В углеродной форме были заранее предусмотрены пустоты (пространства) для схемной части, части базовой пластины и части блока ребер (сужение внешней периферии с 2°), при этом в пустоты заливался и затвердевал жидкий Al или сплав Al. Материалы жидкого Al или сплава Al были двух типов: (4) чистый алюминий (Al: 99,9% по массе или более) с коэффициентом теплопроводности 210 Вт/(м·К) и твердостью по Виккерсу 24 в качестве Al, и (5) Al - 0,5% по массе, Si - 0,05% по массе и B-сплав с коэффициентом теплопроводности 190 Вт/(м·К) и твердостью по Виккерсу 28 в качестве сплава Al.

Затем была выполнена машинная обработка теплоизлучающих ребер. Ширина ребра была установлена в 1 мм, ширина пазовой части была установлена в 0,9 мм, шаг обработки был установлен в 1,9 мм и глубина была установлена в 6 мм. Была использована высокоскоростная пила по металлу, имеющая 38 резцов, причем прямая режущая кромка имела толщину 0,9 мм при скорости 500 об/мин и скорости резки 1200 мм/мин. Теплоизлучающие ребра были обработаны машинным образом за один проход и зачищены после машинной обработки. В этом случае на образованных ребрах любого образца волнистости не возникало. Затем ребра подвергались двум шаблонам прессования: (6) отсутствие прессования со смещением и (7) прессование со смещением. Для (7) была использована пронизывающая форма, при этом только ребра в каждом втором ряду изгибались и смещались согласно зигзагообразному размещению.

Дополнительно, защитная краска, закрепляющаяся под действием УФ-излучения в форме шаблона схемы, была трафаретным образом напечатана на схемной части, излишние участки схемной части были удалены после УФ-сушки за счет травления с раствором хлорида окисного железа, и защитные чернила были сняты для образования шаблона схемы. Затем была выполнена обработка в щелочном цинкатном растворе так, что жидкость осуществляла контакт лишь с алюминиевой частью шаблона схемы, и было выполнено покрытие Ni до достижения толщины пленки 5 мкм.

При образовании таким способом, плоскостность базовой пластины находилась в пределах 100 мкм, а плоскостность схемной части находилась в пределах 100 мкм для любой подложки.

Кроме того, соединение кожуха охлаждения выполнялось следующими двумя способами. (8) Материал твердого припоя на основе Al-Si-Mg был использован для пайки твердым припоем кожуха охлаждения, изготовленного из A1050 при 600°С в атмосфере воздуха. (9) Кожух охлаждения, изготовленный из A1050, был привинчен к объединенной подложке посредством кольцевого уплотнения.

Для реберных объединенных подложек, изготовленных, как описано выше, были оценены теплоизлучающая производительность, надежность и коррозионная стойкость.

Для оценки теплоизлучающей производительности тепловое сопротивление насыщения было измерено за счет подачи охлаждающей воды 25°С при 10 л/мин и размещении нагревателя, рассматриваемого в качестве элемента на схеме. Тепловое сопротивление насыщения было равно около 0,25 K/Вт в образцах с керамическими подложками (1), (2) для любого сочетания материала из жидкого металла Al (4) или (5), при наличии или отсутствии прессования со смещением (6) или (7) и для любого способа крепления кожуха (8) или (9) охлаждения.

Для оценки надежности было осуществлено испытание тепловым циклом жидкостного бака (жидкой фазы) с поддержанием -40°С в течение 5 минут и с поддержанием 125°С в течение 5 минут в качестве одного цикла. Образцы керамических подложек (1), (2) не имели трещин в керамике после 3000 повторений теплового цикла жидкостного бака и прошли испытание на стойкость по отношению к напряжению 9 кВт переменного тока при погружении в масло ее передней и задней поверхностей. Образец керамической подложки (3) не имел трещин в керамике после 300 повторений теплового цикла жидкостного бака и прошел испытание на стойкость по отношению к напряжению 5 кВт переменного тока при погружении в масло ее передней и задней поверхностей. Дополнительно, для любого типа существовало разрушение от усталости алюминия под керамикой после 3000 повторений теплового цикла жидкостного бака для 2 мм или меньше от поверхности воздействия.

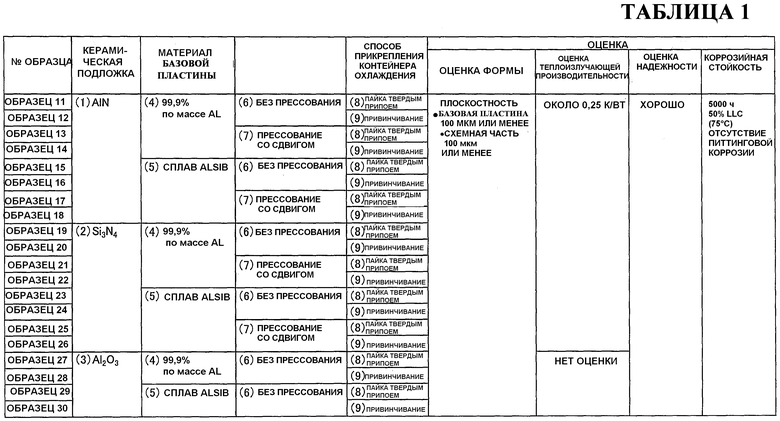

Для оценки коррозионной стойкости была оценена питтинговая коррозия за счет заливки 50% LLC (75°С) на 5000 ч, но для всех типов не подтвердилось присутствие питтинговой коррозии. Вышеприведенные результаты представлены в таблице 1.

Пример 6

AlN керамическая заготовка для испытания с размером 30 мм × 30 мм × 0,64 мм в качестве керамической подложки и алюминий с размером 70 мм × 70 мм × 7 мм в качестве металлической базовой пластины (материала для резки, состоящего из базовой части почти прямоугольной формы и части для резки почти прямоугольной формы, интегрально образованной с базовой частью в среднем участке базовой части) и часть для резки 60 мм × 60 мм × 6 мм были изготовлена способом литья. Дополнительно заготовка для испытания с такой же формой, как описанная выше заготовка, за исключением того, что металлическая базовая пластина состояла только из базовой части (без части для резки) и была изготовлена тем же самым способом, как описанный выше способ литья.

Эти заготовки для испытания подверглись обработке для образования ребер соответствующими способами зажима для образцов 31, 32, которые являются примерами настоящего изобретения, и способами зажима для сравнительных примеров 1, 2, описанными ниже. Ширина ребра была установлена в 1 мм, а ширина пазовой части была установлена в 0,9 мм, шаг обработки был установлен в 1,9 мм, и глубина была установлена в 6 мм. Была использована высокоскоростная пила по металлу, имеющая 35 резцов, причем прямая режущая кромка имела толщину 0,9 мм, для обработки теплоизлучающих ребер при скорости 500 об/мин и скорости резки 1200 мм/мин. Следует отметить, что заготовки для испытания, состоящие из части для резки и базовой части, были использованы для изготовления образцов 31, 32, и сравнительного примера 2, при этом для реберной обработки в сравнительном примере 1 была использована заготовка для испытания, состоящая только из базовой части.

На фиг.11(а) проиллюстрирован способ зажима образца 31. Толкание заготовки для испытания, используя толкающий фиксатор 61, размещенный ниже, дает слабую нагрузку на растяжение для облегчения режущей обработки. Дополнительно, в случае формы, выступающей вниз, режущая обработка может быть осуществлена при коррекции толкающим фиксатором 61. На фиг.11 (b) проиллюстрирован способ зажима образца 32, в случае которого режущая обработка может быть выполнена при коррекции, использующей растягивающую нагрузку таким образом, что может быть улучшена плоскостность теплоизлучающих ребер.

С другой стороны, в способе зажима сравнительного примера 1, проиллюстрированного на фиг.11(с), если латеральная толкающая сила является слабой, заготовка для испытания может выскользнуть за счет нагрузки в течение резки. В то же время, когда латеральная толкающая сила является слишком большой, заготовка для испытания иногда деформируется в течение резки. На фиг.11(d) проиллюстрирован пример 2, в котором режущая обработка может быть выполнена без неисправностей, за счет изменения латерального толкающего зажима как в случае (c) с вышеописанными зажимами 62. Однако этот способ требует внимательности, поскольку плоскостность в течение литья воздействует на плоскостность теплоизлучающих ребер после режущей обработки, и существует возможность возникновения волнистости у ребер. Дополнительно, когда в течение режущей обработки порождается компенсирующее напряжение в заготовке для испытания, сопротивление резанию может увеличиться.

Промышленная применимость

Настоящее изобретение применяется в металлокерамической связанной подложке, и конкретнее - в реберной объединенной подложке, в которой металлическая монтажная плата и металлическая базовая пластина, каждая изготовленная из алюминия и сплава алюминия, соответственно соединены с обеими поверхностями керамической подложки, при этом пластинчатые теплоизлучающие ребра, выступающие от поверхности металлической базовой пластины, с которой не соединена керамическая подложка, и продолжающиеся на заданных интервалах друг от друга, образуются интегрально с металлической базовой пластиной, и способу ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННАЯ ПОДЛОЖКА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕДИНЕННОЙ ПОДЛОЖКИ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2011 |

|

RU2556020C2 |

| ПОДЛОЖКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКОЕ СОЕДИНЕННОЕ ИЗДЕЛИЕ | 1998 |

|

RU2196683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2154325C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2008 |

|

RU2420044C2 |

| УСОВЕРШЕНСТВОВАНИЯ В СИСТЕМАХ ЭЛЕКТРОЛИЗА | 1994 |

|

RU2149921C1 |

| ТЕПЛООБМЕННАЯ ТРУБА, КОТЕЛ И ПАРОТУРБИННОЕ УСТРОЙСТВО | 2014 |

|

RU2641765C1 |

| РЕШЕТОЧНЫЙ УЗЕЛ ЦИКЛОННОГО ПЫЛЕСБОРНИКА ПЫЛЕСОСА | 2002 |

|

RU2234234C2 |

| СВЕТОДИОДНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 2017 |

|

RU2657864C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СРЕД С ВЫСОКОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2091146C1 |

| БЕЛЫЙ СИД И БЕЛАЯ СИД ЛАМПА | 2009 |

|

RU2456713C1 |

Изобретение относится к силовой электронике. Предложен способ изготовления реберной объединенной подложки, в котором соединение металлической монтажной пластины с керамической подложкой выполняется способом соединения жидким металлом, а образование множества теплоизлучающих ребер в части для резки, которая является частью металлической базовой пластины, выполняется за счет фиксации фиксатором для прикладывания нагрузки на растяжение на поверхность части для резки, на которой должны быть образованы теплоизлучающие ребра, и за счет выполнения обработки по образованию пазов для образования множества пазов за счет передвижения многоножевого устройства, состоящего из множества находящихся рядом друг с другом дискообразных режущих инструментов, по поверхности, к которой приложена нагрузка на растяжение, при вращении многоножевого устройства. Также согласно изобретению предложена конструкция реберной положки. Изобретение обеспечивает возможность простого изготовления реберной объединенной подложки с интегрированными теплоизлучающими ребрами при малом шаге за счет исключения изгиба металлической базовой пластины и волнистости (волнообразной формы) теплоизлучающих ребер. 2 н. и 17 з.п. ф-лы, 11 ил., 1 табл.,3 пр.

1. Реберная объединенная подложка, в которой металлическая монтажная плата, изготовленная из алюминия или сплава алюминия, соединена с одной поверхностью керамической подложки, одна поверхность металлической базовой пластины в форме плоской пластины, изготовленной из алюминия или сплава алюминия, соединена с другой поверхностью керамической подложки, и множество теплоизлучающих ребер образованы интегрально с металлической базовой пластиной таким образом, чтобы выступать от другой поверхности металлической базовой пластины и чтобы размещаться на заданных интервалах друг от друга, при этом:

коэффициент теплопроводности металлической базовой пластины равен 170 Вт/(м•К) или более;

твердость металлической базовой пластины является твердостью по Виккерсу от 20 до 40 (Hv);

ширина теплоизлучающих ребер составляет от 0,2 до 2,0 мм;

ширина пазовой части, образованной между множеством теплоизлучающих ребер, составляет от 0,2 до 2,0 мм; и

глубина пазовой части составляет от 2 до 20 мм.

2. Реберная объединенная подложка по п.1,

в которой толщина участка металлической базовой пластины, в котором не образовано теплоизлучающее ребро, составляет от 0,5 до 5 мм.

3. Реберная объединенная подложка по п.1,

в которой множество теплоизлучающих ребер образовано так, чтобы выступать почти в вертикальном направлении относительно металлической базовой пластины и почти параллельно друг другу.

4. Реберная объединенная подложка по п.1,

в которой металлическая базовая пластина является алюминиевым сплавом, содержащим по меньшей мере один элемент, выбранный среди Si, Mg, Zn, Bi и Sn.

5. Реберная объединенная подложка по п.1,

в которой диаметр кристаллического зерна металлической базовой пластины равен 5 мм или менее.

6. Реберная объединенная подложка по п.1,

в которой размещение множества теплоизлучающих ребер выполнено зигзагообразным образом.

7. Реберная объединенная подложка по п.1,

в которой предусмотрена коробкообразная рубашка жидкостного типа охлаждения для размещения в ней множества теплоизлучающих ребер, при этом рубашка соединена с металлической базовой пластиной.

8. Реберная объединенная подложка по п.7,

в которой рубашка и концевые участки по меньшей мере части теплоизлучающих ребер соединены вместе.

9. Способ изготовления реберной объединенной подложки, предназначенный для изготовления реберной объединенной подложки, в котором металлическую монтажную плату, изготовленную из алюминия или сплава алюминия, соединяют с одной поверхностью керамической подложки, одну поверхность металлической базовой пластины в форме плоской пластины, изготовленной из алюминия или сплава алюминия, соединяют с другой поверхностью керамической подложки, и множество теплоизлучающих ребер образуют интегрально с металлической базовой пластиной таким образом, чтобы они выступали от другой поверхности металлической базовой пластины и чтобы размещались на заданных интервалах друг от друга,

при этом соединение металлической монтажной пластины с керамической подложкой выполняют способом соединения жидким металлом, а образование множества теплоизлучающих ребер в части для резки, которая является частью металлической базовой пластины, выполняют за счет фиксирования фиксатором для прикладывания нагрузки на растяжение на поверхность части для резки, на которой должны быть образованы теплоизлучающие ребра, и за счет выполнения обработки по образованию пазов для образования множества пазов за счет передвижения многоножевого устройства, состоящего из множества находящихся рядом друг с другом дискообразных режущих инструментов, по поверхности, к которой приложена нагрузка на растяжение, при вращении многоножевого устройства.

10. Способ изготовления реберной объединенной подложки по п.9,

в котором металлическую базовую пластину выполняют как одно целое, состоящее из пластинчатой части и блоковой части, выступающей возле среднего участка пластинчатой части, при этом поверхность блоковой части, на которой должны быть образованы теплоизлучающие ребра, имеет выпуклую форму.

11. Способ изготовления реберной объединенной подложки по п.10,

в котором средний участок блоковой части является более толстым, чем периферийный участок блоковой части.

12. Способ изготовления реберной объединенной подложки по п.9,

в котором вращающиеся лезвия многоножевого устройства являются чередующимися лезвиями и имеют передний угол 10° или более.

13. Способ изготовления реберной объединенной подложки по п.9,

в котором скорость резки многоножевого устройства равна 700 мм/мин или более.

14. Способ изготовления реберной объединенной подложки по п.9,

в котором фиксатор имеет форму, не контактирующую с керамической подложкой, и размещен в местоположении, в котором фиксатор не препятствует деформации металлической базовой пластины при обработке по образованию пазов.

15. Способ изготовления реберной объединенной подложки по п.9,

в котором фиксатор имеет вакуумный тип, и его сила всасывания является управляемой.

16. Способ изготовления реберной объединенной подложки по п.9,

в котором после обработки по образованию пазов коробкообразную рубашку жидкостного типа охлаждения для помещения в нее теплоизлучающих ребер соединяют с поверхностью металлической базовой пластины, где были образованы теплоизлучающее ребра.

17. Способ изготовления реберной объединенной подложки по п.16,

в котором соединение металлической базовой пластины и рубашки является пайкой твердым припоем.

18. Способ изготовления реберной объединенной подложки по п.16,

в котором концевые участки по меньшей мере части теплоизлучающих ребер и рубашка соединены вместе.

19. Способ изготовления реберной объединенной подложки по п.16,

в котором часть рубашки, где концевые части теплоизлучающих ребер и рубашка соединены вместе, является тонкой по сравнению с другой частью.

| JP2008218938A, 18.09.2008 | |||

| JP2008172197A, 24.07.2008 | |||

| JP2005103560A, 21.04.2005 | |||

| JP2005011922A, 13.01.2005 | |||

| JP2004115227A, 15.04.2004 | |||

| JP2002083910A, 22.03.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ПОДЛОЖКИ | 1996 |

|

RU2185683C2 |

| Радиоэлектронный модуль | 1986 |

|

SU1450154A1 |

Авторы

Даты

2014-07-10—Публикация

2011-01-12—Подача