Настоящее изобретение относится к способу изготовления термоэлектрического модуля, состоящего из множества термоэлектрических кристаллов интегральной схемы (далее - термоэлектрические кристаллы), расположенных между двумя диэлектрическими подложками и последовательно соединенными в электрическую цепь таким образом, чтобы нагревать одну из подложек и охлаждать другую в результате электротермического эффекта Пельтье, возникающего в отдельных термоэлектрических кристаллах.

Предпосылки создания изобретения

В японском патенте N 38-25925 раскрыт способ изготовления традиционного термоэлектрического модуля. По этому способу множество продолговатых термоэлектрических брусков p-типа чередуются с брусками n-типа и устанавливаются между двумя проводящими платами, затем они разрезаются в направлении, перпендикулярном длинной стороне бруска, вместе с платами, таким образом, что каждый брусок режется на множество термоэлектрических кристаллов, при этом каждый из них имеет на своей верхней и нижней грани отдельные контакты, образованные токопроводящими платами. Образующиеся кристаллы электрически связаны этими контактами в цепь последовательно соединенных элементов. При изготовлении по этому способу термоэлектрического модуля с термоэлектрическими кристаллами, образующими матрицу, на противолежащих сторонах токопроводящих плат возможно образование смещенных относительно друг друга линий реза. В процессе операции резания трудно удерживать термоэлектрические бруски, а также токопроводящие платы в правильном положении. Поэтому, не только термоэлектрические бруски и токопроводящие платы могут быть разрезаны неправильно, но и линии реза получаемого термоэлектрического модуля, могут образовывать такой зигзаг, что термоэлектрические кристаллы на одной стороне линии реза могут соединяться с кристаллами на другой стороне линии реза только посредством контакта на одном конце линии реза. Таким образом, проблема состоит в том, что много усилий приходиться тратить для удержания этого модуля в правильном положении до тех пор, пока он не будет собран между двумя подложками, образующими теплоизлучающую панель и охлаждающую панель соответственно.

Описание изобретения

Настоящее изобретение было сделано в свете вышеназванной проблемы, и его основная цель состоит в разработке способа изготовления термоэлектрического модуля более простым и точным методом. Способ по настоящему изобретению обеспечивает изготовление термоэлектрического модуля, который состоит из множества термоэлектрических кристаллов, образующих матрицу между двумя (первой и второй) диэлектрическими подложками и соединенных последовательно в электрическую цепь таким образом, чтобы нагревать одну сторону первой подложки и охлаждать одну сторону второй подложки в результате электротермического эффекта Пельтье, возникающего в термоэлектрических кристаллах. В этом способе используется множество продолговатых термоэлектрических брусков p-типа и n-типа, которые должны быть разделены на термоэлектрические кристаллы и первая токопроводящая плата, на которой расположено множество первых контактов, образующих матрицу, при этом в рядах матрицы контакты соединены горизонтальными перемычками, а по колонкам матрицы они разъединены. Способ включает этапы соединения первой токопроводящей платы с первой подложкой для обеспечения фиксации первой токопроводящей платы при помощи первой подложки; размещение множества продолговатых термоэлектрических брусков p-типа и n-типа на первых контактах вдоль направления расположения ряда таким образом, что колонки с брусками p-типа чередуются с колонками из брусков n-типа, соединение одной грани каждого продолговатого термоэлектрического бруска с рядом первых контактов; резка каждого продолговатого термоэлектрического бруска на термоэлектрические кристаллы с одновременной резкой горизонтальных перемычек для распределения получаемых термоэлектрических кристаллов по отдельным первым контактам; размещение множества вторых контактов на кристаллах, противоположных первым контактам, для образования последовательного электрического соединения кристаллов в сочетании с первыми контактами и соединение второй подложки, удерживающей вторые контакты, с первой подложкой. Отличительной чертой настоящего изобретения является то, что после того, как первые контакты будут зафиксированы на первой подложке, термоэлектрические бруски и горизонтальные перемычки, физически соединяющие первые контакты, разрезаются одновременно. Поэтому термоэлектрические бруски на первых контактах могут быть надежно удержаны вместе с первыми контактами при помощи первой подложки, что дает возможность легко и точно разрезать термоэлектрические бруски на соответствующие кристаллы. Так как полученные таким образом термоэлектрические кристаллы могут быть удержаны вместе с первыми контактами при помощи первой подложки, они могут быть зафиксированы в соответствующем положении в процессе последующей операции сборки модуля, позволяя обеспечить простоту сборки этого модуля.

Первая и вторая подложки сделаны из керамического материала или диэлектрика. При использовании керамики первая токопроводящая плата опирается на керамическую подложку. При использовании пластика первая токопроводящая плата формуется в пластиковой подложке с выводами на нее первых контактов.

В предпочтительном варианте изобретения вторые контакты располагаются на второй токопроводящей плате в матрице таким же образом, как и первые контакты и удерживаются на керамическом или пластиковом субстрате.

Термоэлектрический брусок выполнен в виде продолговатого элемента с противолежащими верхней и нижней гранями, противолежащими боковыми гранями, и противолежащими торцевыми гранями, и с плоскостями спайности, проходящими, в основном, вдоль противолежащих боковых граней. Верхняя и нижняя грани бруска, проходящие, в основном, перпендикулярно относительно плоскостей спайности, связаны соответственно с первыми и вторыми контактами. Ввиду того, что резка брусков осуществляется под прямым углом по отношению к плоскостям спайности, брусок может разрезаться на куски определенного размера без разрушений по плоскостям спайности.

Перед объединением термоэлектрических брусков в единую подложку с помощью диэлектрического материала, все бруски одновременно могут быть установлены на первые контакты для упрощения процесса сборки.

Горизонтальные перемычки первых токопроводящих плат выполнены на расстоянии от противоположной поверхности первой подложки, таким образом перемычки могут свободно разрезаться вместе с термоэлектрическими брусками, при этом первая подложка не является помехой.

В предпочтительном варианте изобретения первая подложка выполняется из алюминия, а первая токопроводящая плата - из меди или медного сплава, чтобы первые контакты и горизонтальные перемычки были изготовлены как единый элемент.

Первая токопроводящая плата соединена с первой подложкой методом прямого соединения меди. При использовании этого метода первая токопроводящая плата может свободно соединяться с первой подложкой.

Первая токопроводящая плата выполнена в виде единой структуры, включая рамку, окружающую матрицу первых контактов, и соединена с ними воедино. Рамка, так же как и первые контакты, непосредственно соединена с первой подложкой таким образом, что первая токопроводящая плата, т.е. первые контакты, может надежно соединяться с первой подложкой. Толщина рамки немного больше толщины первых контактов, что позволяет снизить возможное коробление или деформацию первой токопроводящей платы в процессе ее соединения с первой подложкой методом прямого соединения меди.

При получении отдельных матриц термоэлектрических кристаллов на противоположных поверхностях первой подложки для обеспечения двух последовательных цепей термоэлектрических кристаллов, первая токопроводящая плата соединяется с каждой поверхностью первой подложки. Первые токопроводящие платы снабжены компенсаторами относительного расширения в виде электрических выводов, которые размещены с одного конца первых подложек в непосредственной близости друг от друга таким образом, что две последовательные цепи взаимосвязаны через эти выводы. Таким образом, компоновка кристаллов может быть трехмерной, что позволяет увеличить количество тепла, получаемого или отдаваемого термоэлектрическим модулем.

Токопроводящие платы имеют единую структуру с матрицей первых контактов и перемычек, соединенных воедино с первыми контактами. Перемычки состоят из горизонтальных перемычек, связывающих первые контакты, расположенные вдоль направления расположения ряда матрицы, и вертикальных перемычек, связывающих два соседних первых контакта, расположенных парами вдоль колонки матрицы. Пары первых контактов соединены вертикальными перемычками в одну колонку матрицы и смещены относительно пар, соединенных с ними первых контактов в соседней колонке матрицы, при этом первые контакты матрицы связаны между собой горизонтальными и вертикальными перемычками. Толщина горизонтальных и вертикальных перемычек меньше толщины первых контактов. С помощью таких тонких вертикальных и горизонтальных перемычек, равномерно распределенных в первой токопроводящей плате, могут сниматься температурные напряжения, которые при соединении медных токопроводящих плат с керамической первой подложкой, путем методики прямого соединения меди, развиваются в высокотемпературный процесс, необходимый для обеспечения такого соединения, возникающий в результате разности коэффициентов расширения между медной пластиной и керамической подложкой, что позволяет обеспечить соединение первой токопроводящей платы с первой подложкой, в процессе правильного удержания матрицы первых контактов.

Далее, горизонтальная перемычка выполнена с углублением для поглощения температурных напряжений, возникающих в первой токопроводящей плате в процессе соединения первой токопроводящей платы с первой подложкой так, что между первой токопроводящей платой и первой подложкой может быть обеспечено более надежное соединение. Таким образом в процессе образования открытых книзу углублений между первыми контактами, расположенными вдоль направления расположения ряда матрицы, тонкие горизонтальные перемычки выполняются заподлицо с верхней поверхностью первой токопроводящей платы.

К тому же вертикальные перемычки образуют другие углубления по отношению к соседним первым контактам для поглощения температурных напряжений, возникающих в первых контактах. Тонкие вертикальные перемычки выполнены заподлицо с нижней поверхностью первых контактов, к которым присоединена первая подложка, таким образом образуя открытые кверху углубления между соседними первыми контактами.

Кроме того, в состав первой токопроводящей платы может входить пара матриц первых контактов, и она может содержать удлиненную прорезь для отделения матриц в направлении расположения рядов.

Первая токопроводящая плата заливается в первую пластиковую подложку и образует цельную структуру с матрицей первых контактов и перемычками, воедино соединенными с первыми контактами. В состав перемычек входят горизонтальные перемычки, взаимосвязанные с первыми контактами, расположенными вдоль направления расположения рядов матрицы, и вертикальные перемычки, связывающие попарно два соседних первых контакта вдоль колонки матрицы. Пары первых контактов, связанных вертикальными перемычками в одну колонку матрицы, смещены относительно пар взаимосвязанных первых контактов соседней колонки матрицы таким образом, что обеспечивается взаимосвязь первых контактов матрицы с помощью горизонтальных и вертикальных перемычек. Пластик, из которого выполнена первая подложка, заполняет пространство между рядами первых контактов, а также между соседними парами первых контактов, расположенных вдоль колонок матрицы. В результате формовки первой токопроводящей платы в пластик, становится возможным снизить толщину всей сборки, а также обеспечить электроизоляцию первых контактов.

Помимо первых контактов, горизонтальных и вертикальных перемычек, первая токопроводящая плата имеет цельную структуру с электрическим выводом для подключения к внешнему источнику тока.

Посредством множества удаляемых соединений на разных участках матрицы таких, например, как термоэлектрические кристаллы, соединенные последовательно, обеспечивается неразъемное соединение электрического вывода с матрицей первых контактов, при этом регулировка осуществляется путем удаления одного или нескольких соединений. Таким образом, по необходимости, термоэлектрический модуль обеспечивает получение и съем различного количества тепла.

В предпочтительном варианте изобретения, рамка первой токопроводящей платы выполнена с участком для подключения температурного датчика, применяемого для регулирования температуры термоэлектрического модуля.

При заливке в пластиковую первую подложку, первая токопроводящая плата выполнена таким образом, чтобы первые контакты выходили на противоположные поверхности первой подложки с максимально равными расстояниями между первыми контактами и первой подложкой, что позволит минимизировать возможные коробления и разрушения и повысить качество термоэлектрического модуля.

В случае керамической первой подложки, смонтированной на первой токопроводящей плате, связанная с ней вторая токопроводящая плата может быть залита во вторую подложку, выполненную из пластика. При заливке в первую токопроводящую плату, выполненную в первой подложке из пластика, связанная с ней вторая токопроводящая плата может крепиться на второй подложке, выполненной из керамики. В любом случае, после установки первой и второй токопроводящих плат на первой и второй подложках и их удаления с ненужных участков, для образования соответственно первых и вторых контактов, матрица первых и вторых контактов может быть зафиксирована для повышения надежности получаемого термоэлектрического модуля.

Кроме того, использование первой и второй токопроводящих плат одинаковой конфигурации может снизить количество компонентов, что приводит к повышению производительности.

Для обеспечения соединения с первыми контактами на поверхность термоэлектрического бруска с помощью наплавки нанесено покрытие из по крайней мере одного материала, который выбран из группы, в состав которой входят Sn, Bi, Ag и Au, что позволяет улучшить прочность соединения с первой подложкой, выполненной из керамики.

Кроме того, если для обеспечения соединения с первыми контактами на поверхность термоэлектрического бруска с помощью наплавки нанесено покрытие из меди, это также позволяет улучшить прочность соединения с первой подложкой.

Для увеличения срока службы термоэлектрического модуля между первой и второй подложками установлен узел уплотнения, который герметизирует последовательно включенную цепь термоэлектрических кристаллов и связанные с ней первые и вторые контакты между первой и второй подложками.

В предпочтительном варианте изобретения для обеспечения герметичности узел уплотнения связан с рамкой, выполненной заодно с первой токопроводящей платой на первой подложке, а также с рамкой, выполненной заодно со второй токопроводящей платой на второй подложке. Более того, на противолежащие грани узла уплотнения наносятся соответствующие покрытия, что обеспечивает более надежное соединение рамок первой и второй токопроводящих плат.

Кроме того, узел уплотнения может быть образован как единое целое с одной из подложек (первой или второй), выполненной из пластика, что снижает количество компонентов.

Первая и вторая токопроводящие платы выполнены так, что каждая из них включает электрический вывод, расположенный снаружи узла уплотнения для подключения к источнику тока.

Размеры термоэлектрического бруска подобраны таким образом, что его ширина меньше соответствующей ширины первого контакта, при этом противоположные грани термоэлектрических кристаллов, вырезанные из бруска, могут входить в контакт по всей площади, соответственно с первым и/или вторым контактом, таким образом передавая тепло, образованное в кристаллах на первый и/или второй контакт для обеспечения эффективного нагрева или охлаждения, при этом на кристаллах не скапливается тепло, которое обязательно приводит к разрушению кристаллов.

Кратное описание чертежей

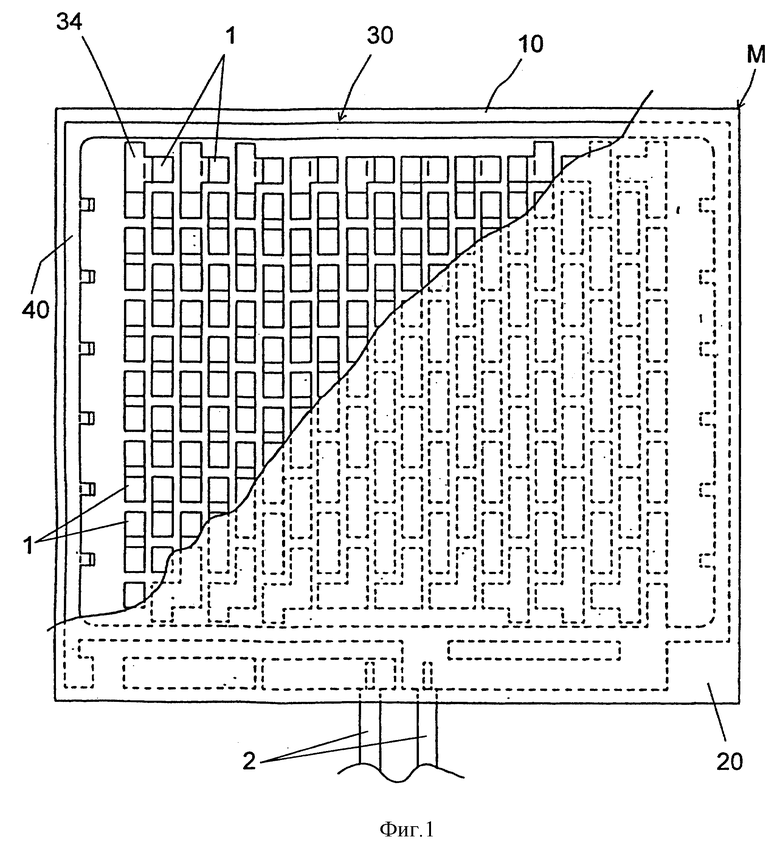

На фиг. 1 изображен вид сверху, с частичным разрезом, на термоэлектрический модуль, изготовленный способом по одному из предпочтительных вариантов настоящего изобретения.

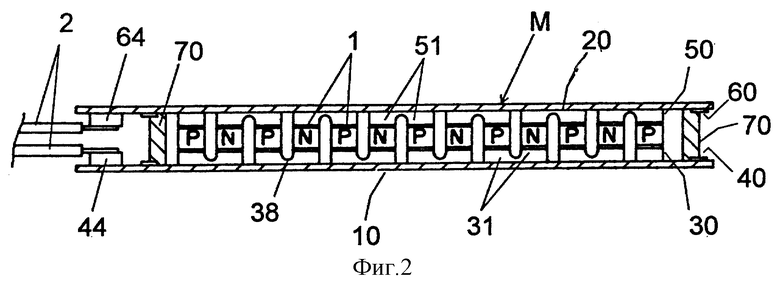

На фиг. 2 изображен продольный разрез описанного выше термоэлектрического модуля.

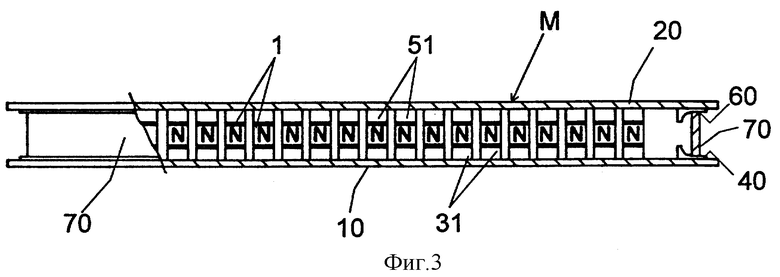

На фиг. 3 изображен поперечный разрез описанного выше термоэлектрического модуля.

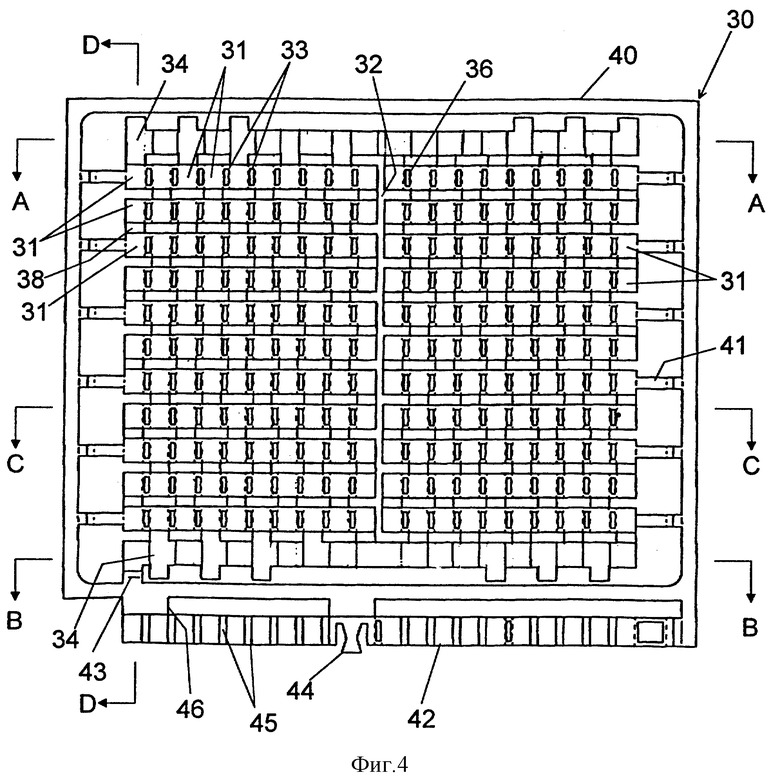

На фиг. 4 изображена схема первой токопроводящей платы, используемой в термоэлектрическом модуле.

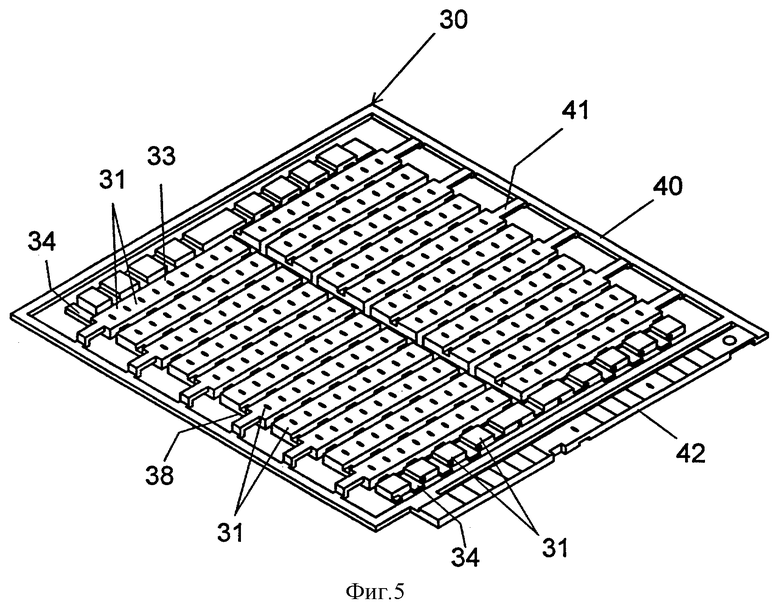

На фиг. 5 изображена перспектива первой токопроводящей платы.

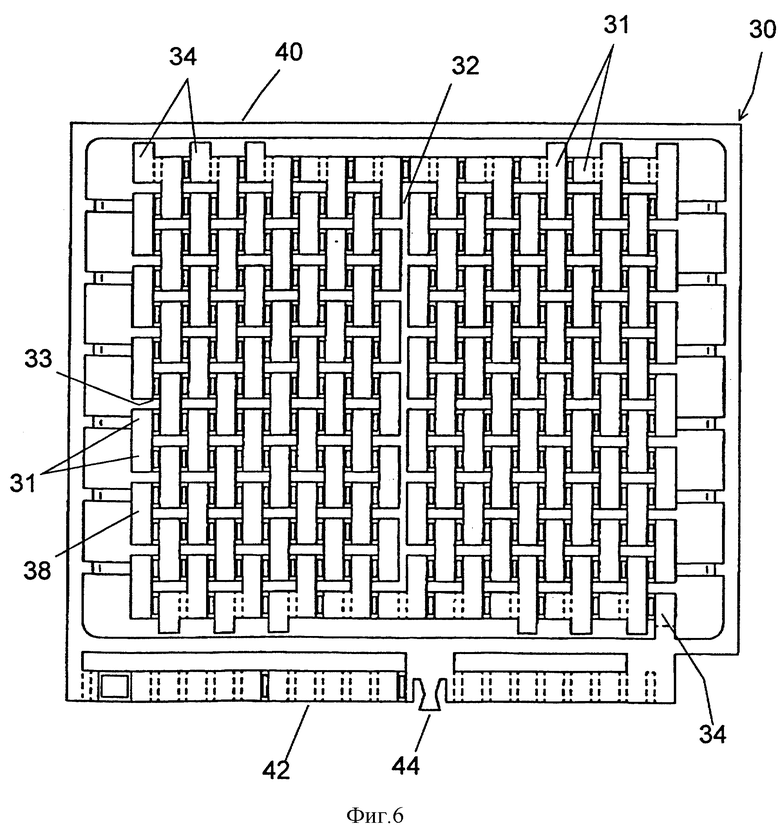

На фиг. 6 изображен вид снизу на первую токопроводящую плату.

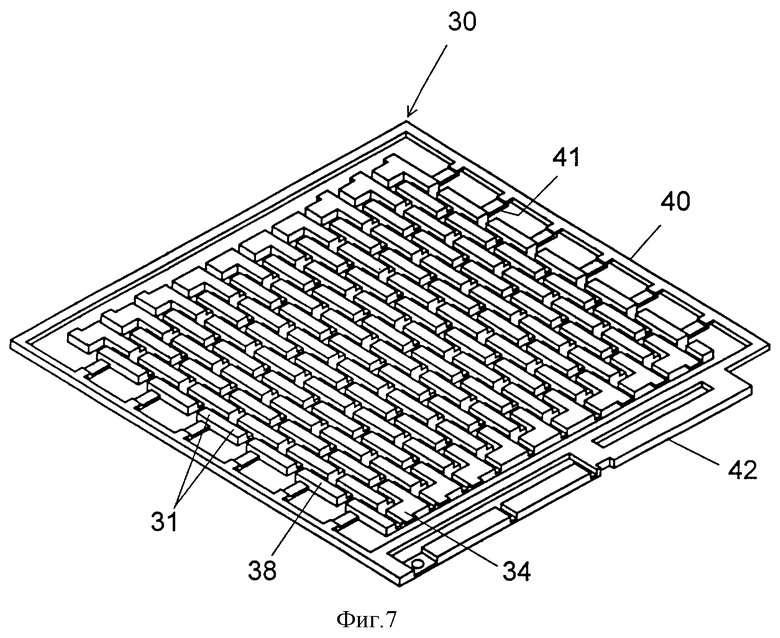

На фиг. 7 изображен перспективный вид на нижнюю часть первой токопроводящей платы.

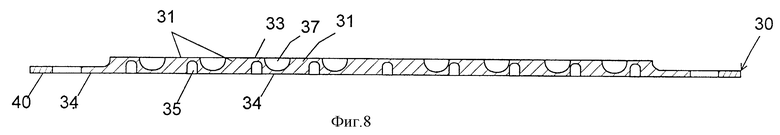

На фиг. 8 изображен разрез по линии A-A фиг. 4.

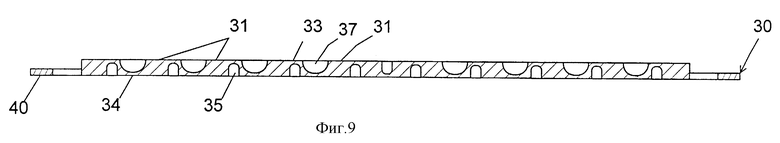

На фиг. 9 изображен разрез по линии B-B фиг. 4.

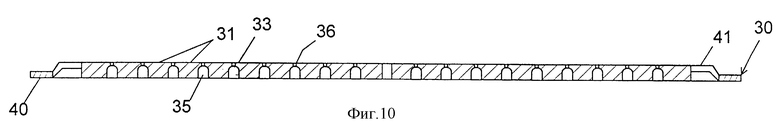

На фиг. 10 изображен разрез по линии C-C фиг. 4.

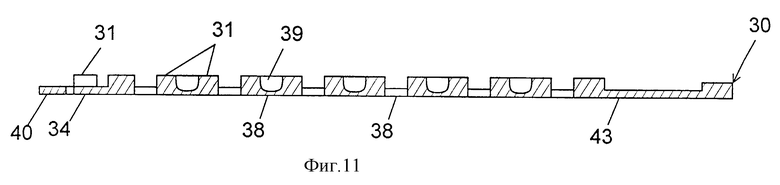

На фиг. 11 изображен разрез по линии D-D фиг. 4.

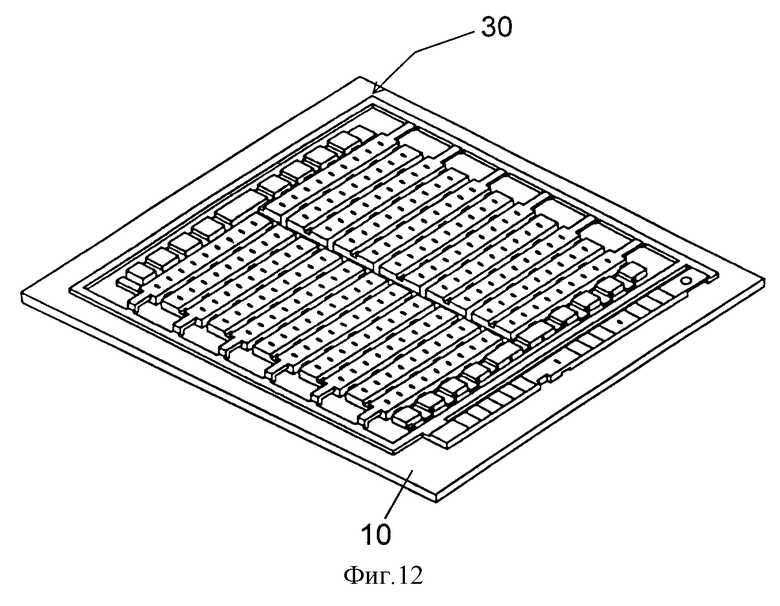

На фиг. 12 изображен перспективный вид на первую токопроводящую плату, соединенную с первой подложкой

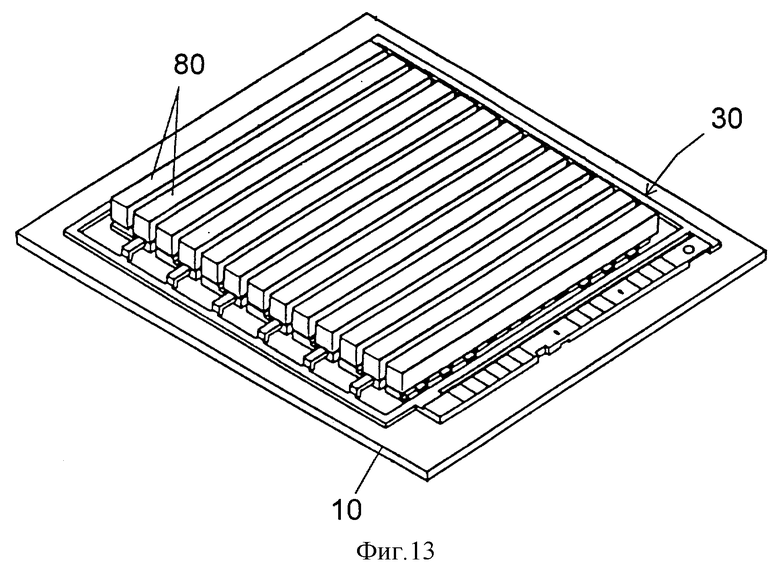

На фиг. 13 изображен перспективный вид на термоэлектрические бруски, показанные в состоянии соединения с первой токопроводящей платой.

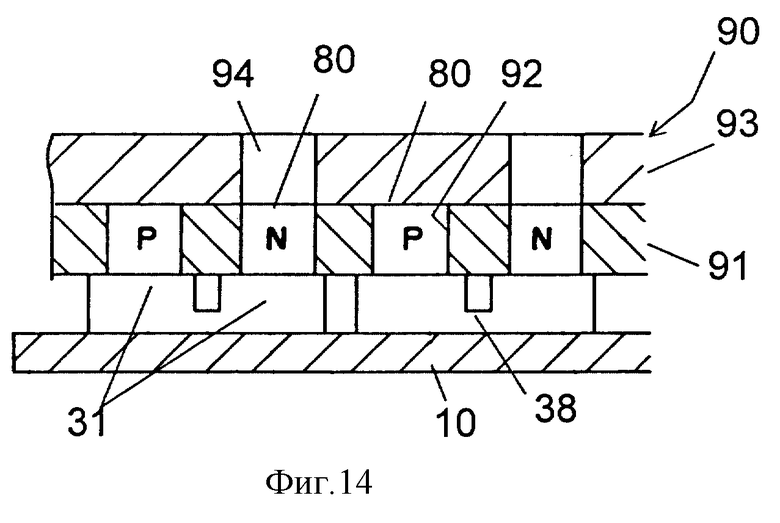

На фиг. 14 изображен частичный вид на приспособление для установки термоэлектрических брусков, используемых в термоэлектрическом модуле.

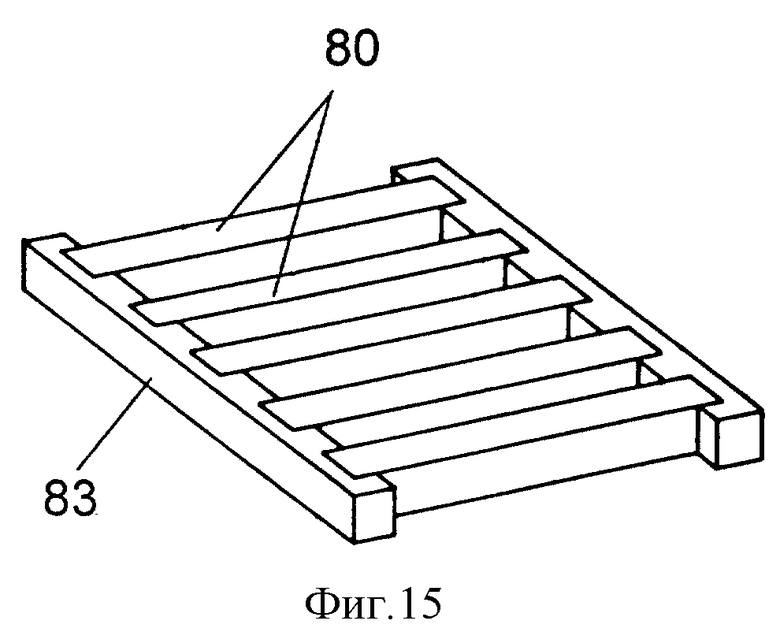

На фиг. 15 изображен перспективный вид на диэлектрик для фиксации термоэлектрических брусков.

На фиг. 16 изображено сечение, показывающее соотношение между контактами и термоэлектрическими брусками модуля.

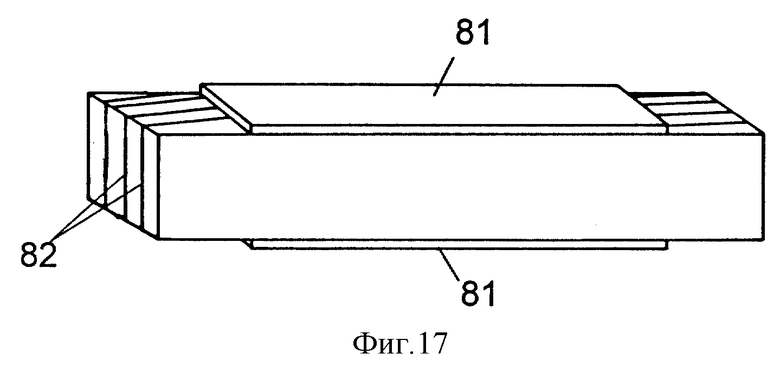

На фиг. 17 изображен перспективный вид на плоскости спайности термоэлектрического бруска.

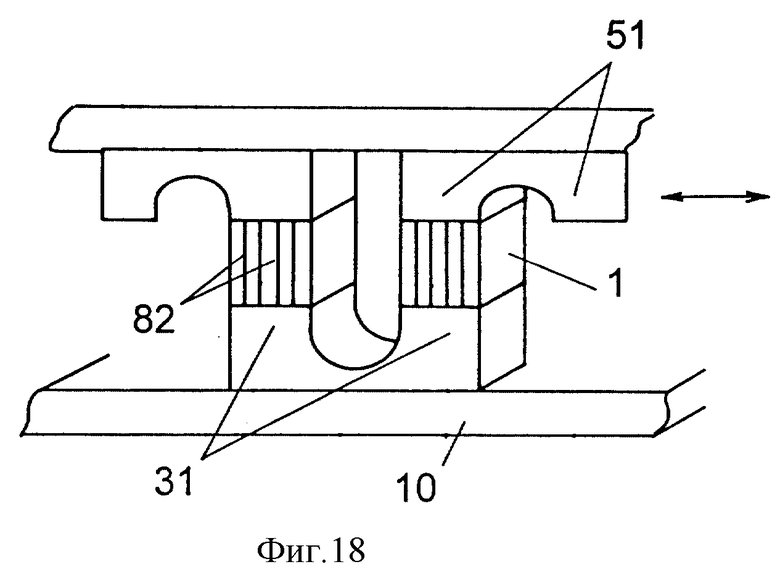

На фиг. 18 изображен вид, поясняющий соотношение между плоскостями спайности термоэлектрических кристаллов и первым и вторым контактами.

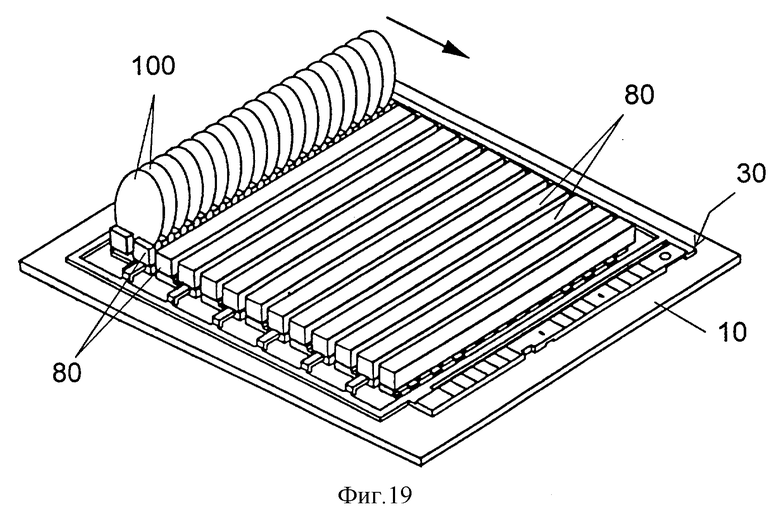

На фиг. 19 изображен перспективный вид, на котором показан способ резки термоэлектрических брусков.

На фиг. 20 изображено сечение, на котором показан процесс резки термоэлектрического бруска.

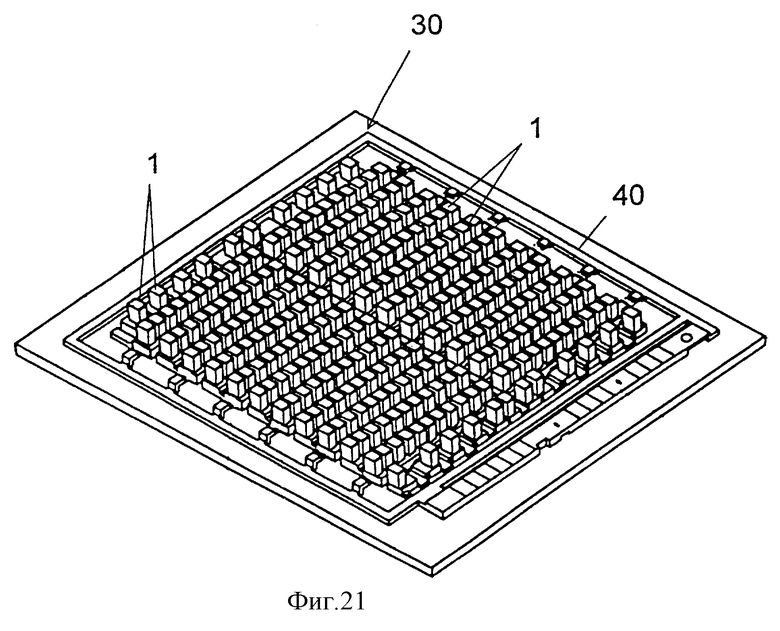

На фиг. 21 изображен перспективный вид на термоэлектрические кристаллы.

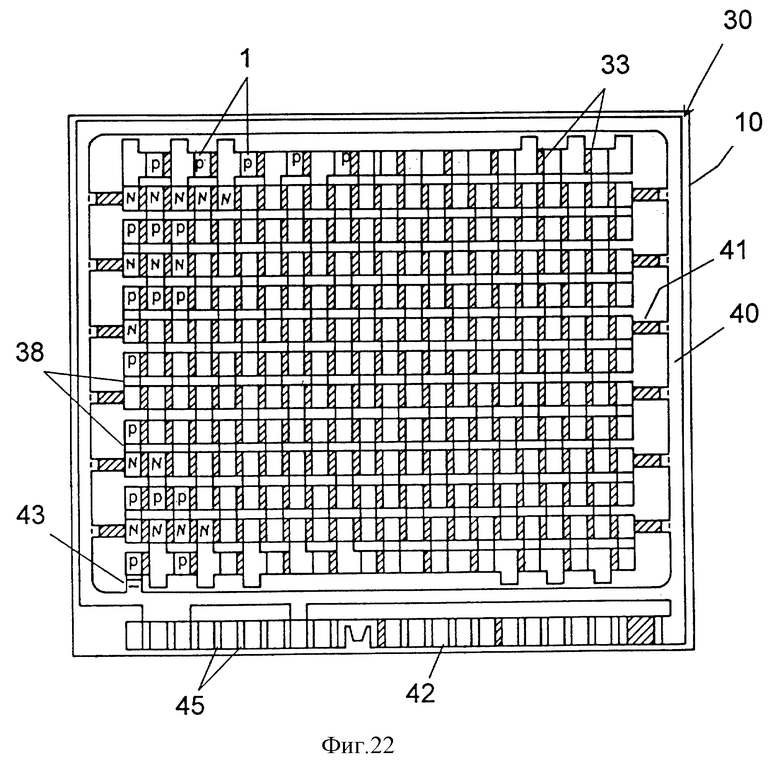

На фиг. 22 изображены термоэлектрические кристаллы, нарезанные из термоэлектрических брусков, в плане.

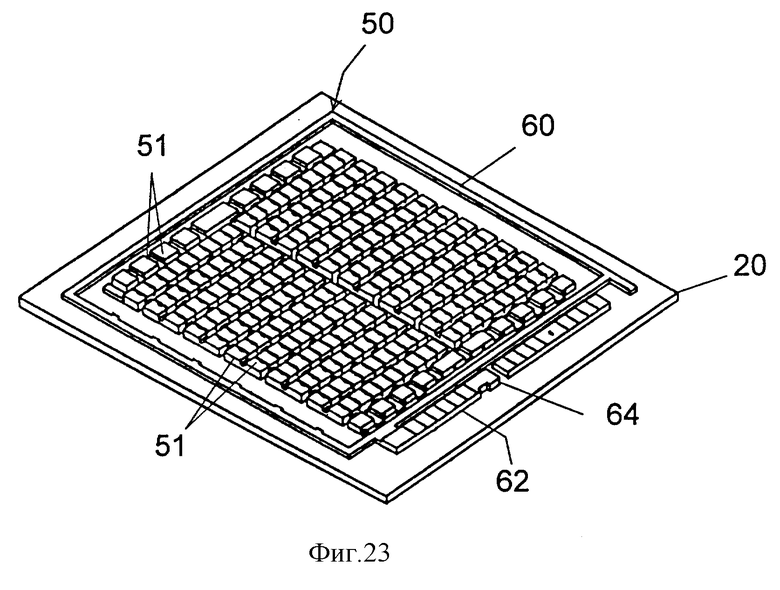

На фиг. 23 изображен перспективный вид на вторую токопроводящую плату, используемую в описанном выше модуле.

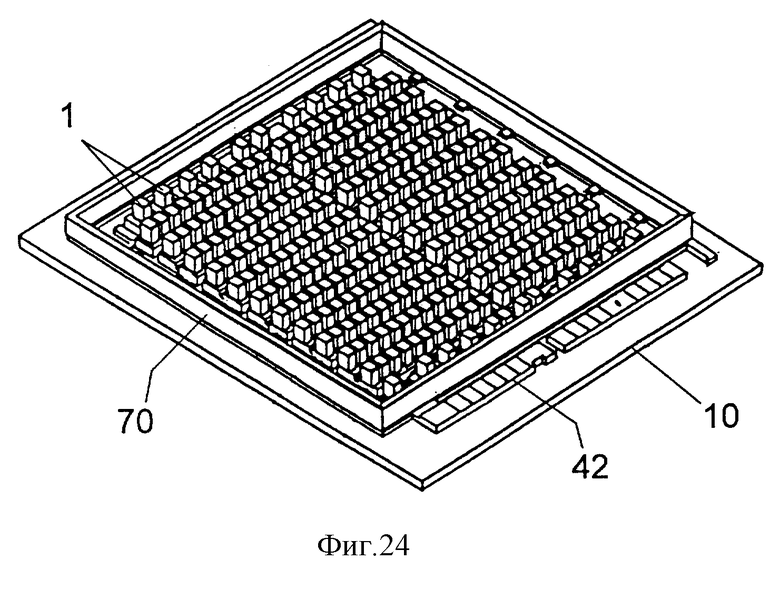

На фиг. 24 изображен перспективный вид на узел уплотнения в сборе.

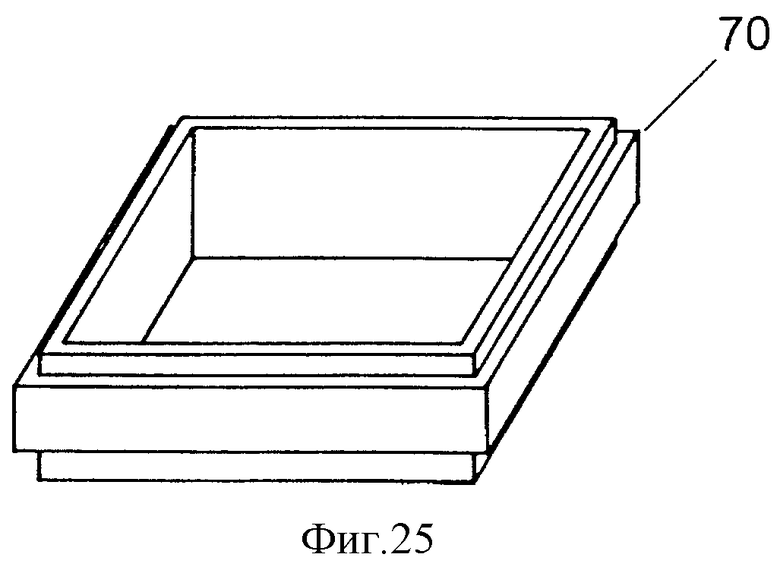

На фиг. 25 изображен перспективный вид на узел уплотнения.

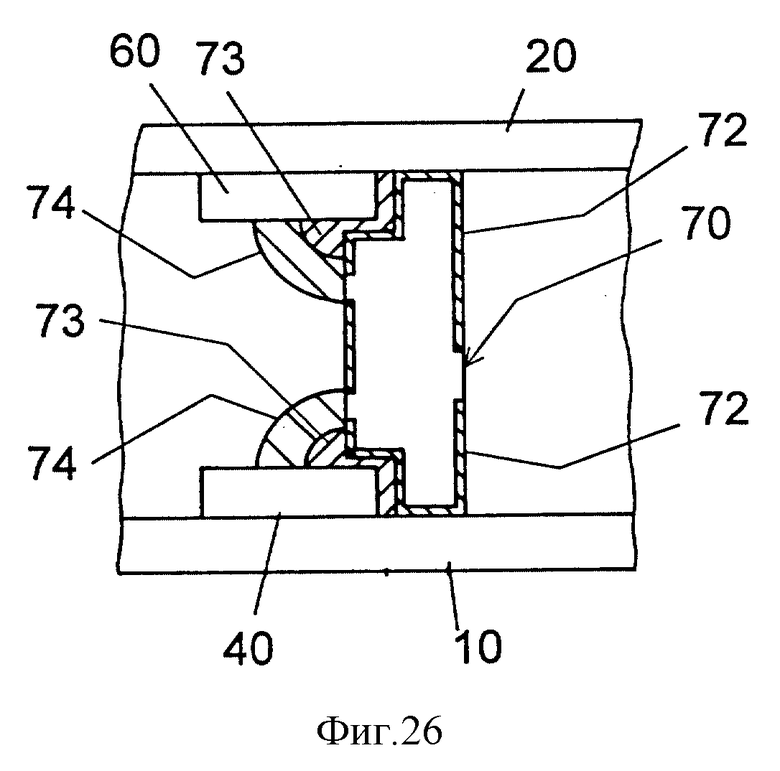

На фиг. 26 изображен увеличенное сечение крепления узла уплотнения.

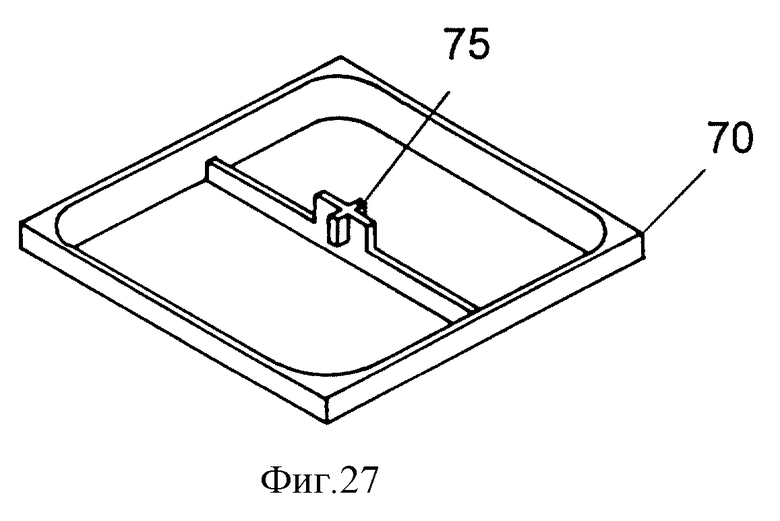

На фиг. 27 изображен перспективный вид на другой узел уплотнения.

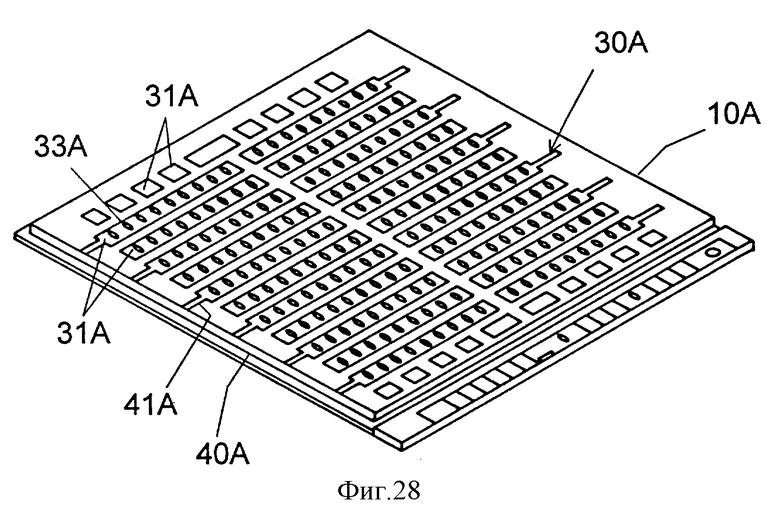

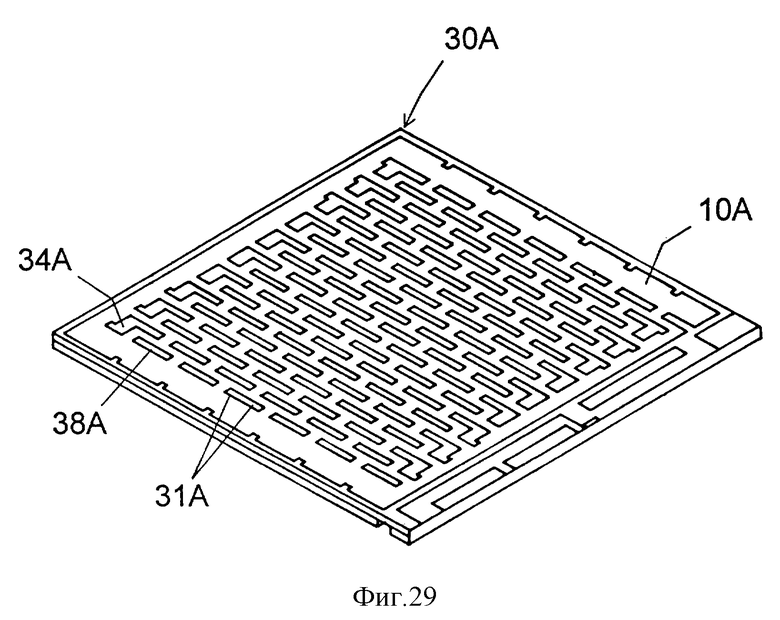

На фиг. 28 изображен перспективный вид на другую токопроводящую плату, которая может использоваться в описанном выше термоэлектрическом модуле.

На фиг. 29 изображен перспективный вид сзади на описанную выше токопроводящую плату.

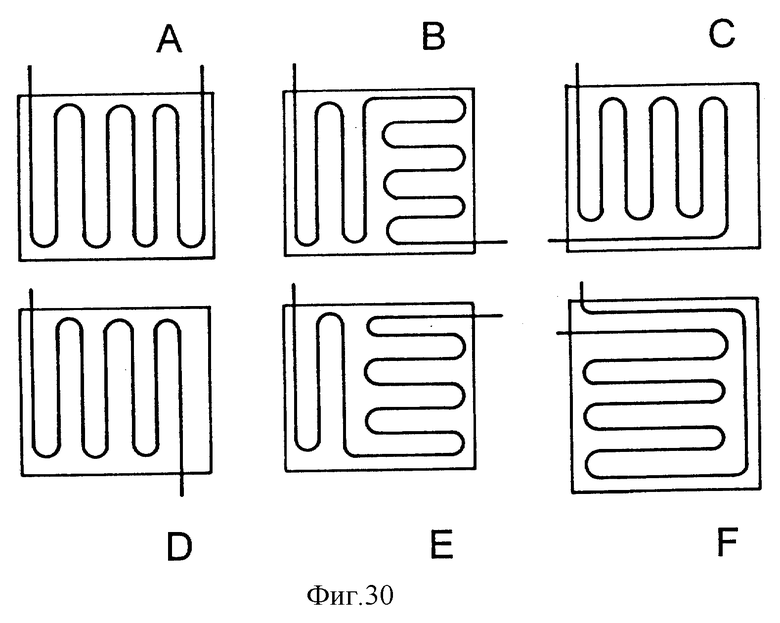

На фиг. 30A, 30B, 30C, 30D, 30E и 30F даны схематические изображения различных последовательных соединений в цепь термоэлектрических кристаллов для описанного выше термоэлектрического модуля.

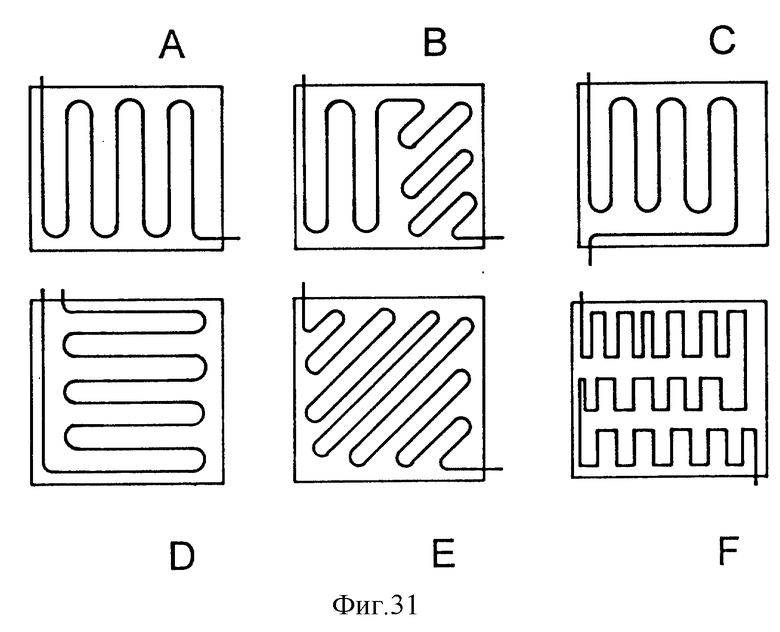

На фиг. 31A, 31B, 31C, 31D, 31E и 31F даны схематические изображения других последовательных соединений в цепь термоэлектрических кристаллов для описанного выше термоэлектрического модуля.

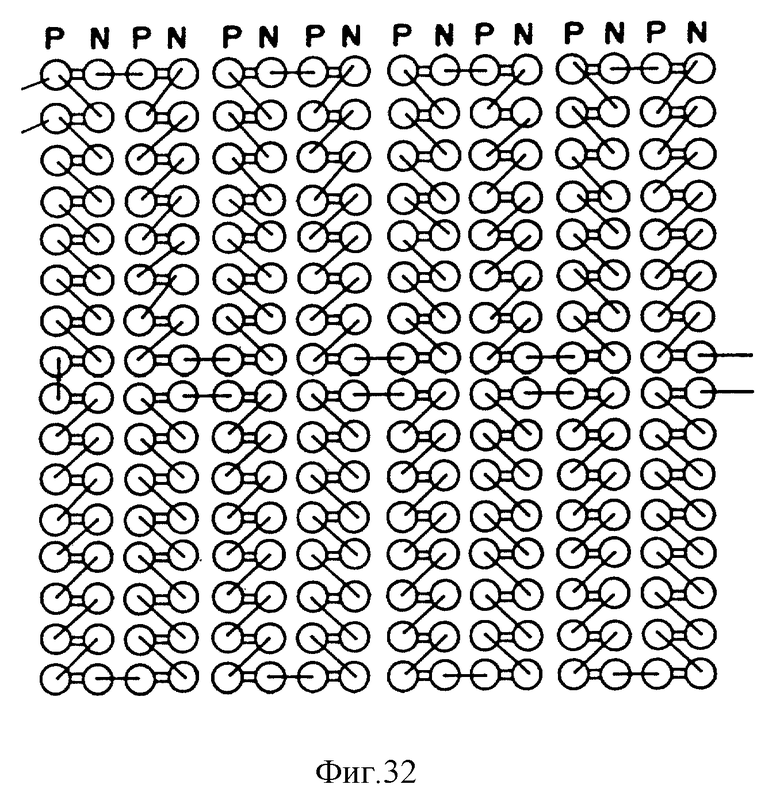

На фиг. 32 дано схематическое изображение другого последовательного соединения в цепь термоэлектрических кристаллов для описанного выше термоэлектрического модуля.

На фиг. 33 изображено сечение термоэлектрического кристалла.

На фиг. 34 изображен перспективный вид другого варианта соединения термоэлектрических брусков с первой токопроводящей платой.

На фиг. 35 изображено продольное сечение термоэлектрического модуля по другому предпочтительному варианту настоящего изобретения.

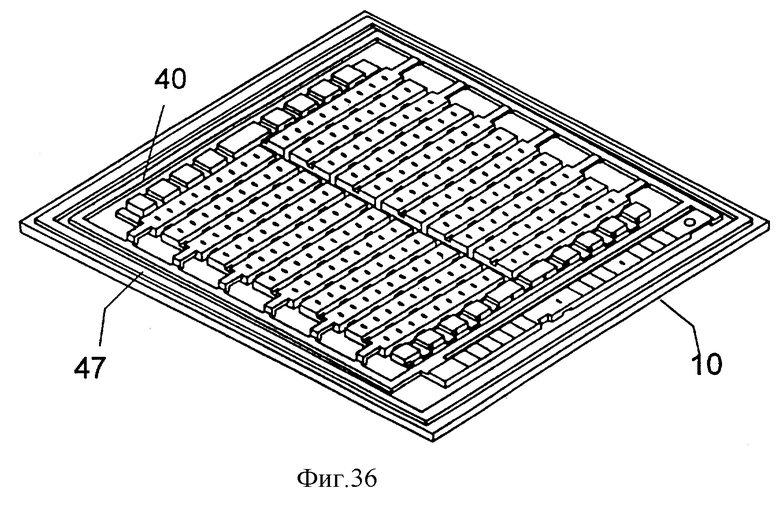

На фиг. 36 изображен перспективный вид на первую токопроводящую, плату, используемую в описанном выше модуле.

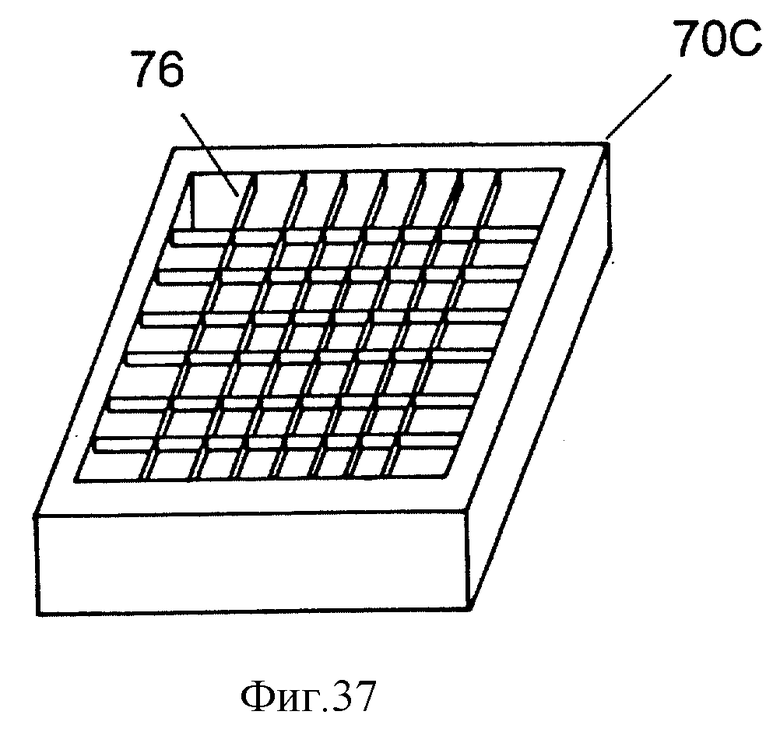

На фиг. 37 и 38 изображены перспективный вид на узел уплотнения, используемый в описанном выше модуле, и его сечение.

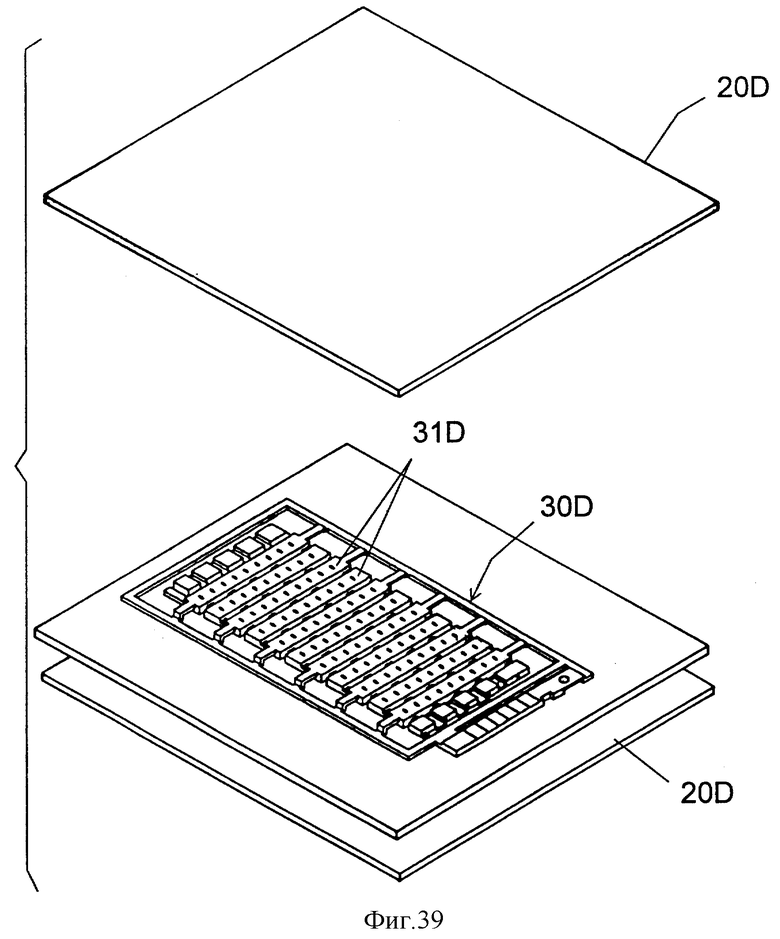

На фиг. 39 дано покомпоновочное изображение термоэлектрического модуля по другому предпочтительному варианту настоящего изобретения.

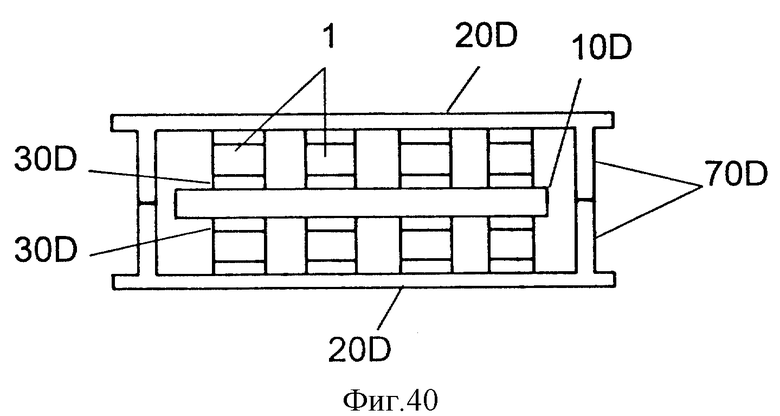

На фиг. 40 изображено сечение описанного выше модуля.

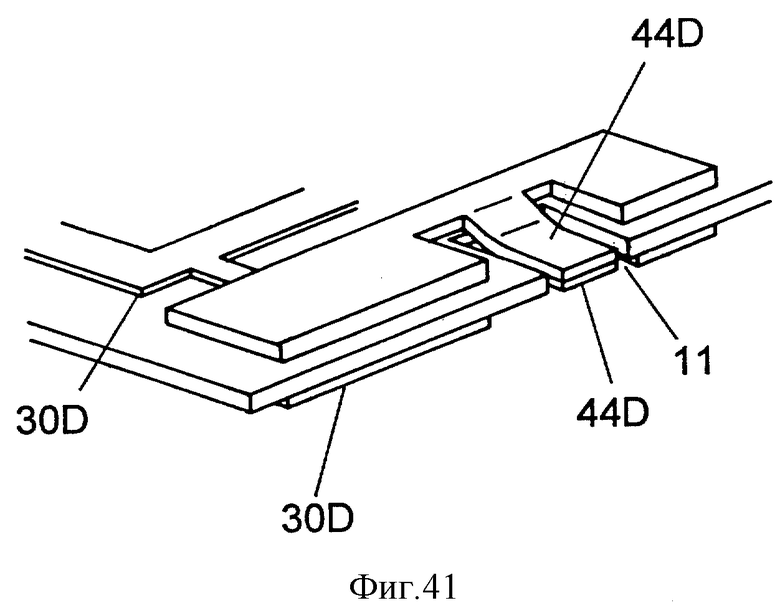

На фиг. 41 частично изображен перспективный вид той части модуля, где соединяются контуры противоположных поверхностей первой подложки.

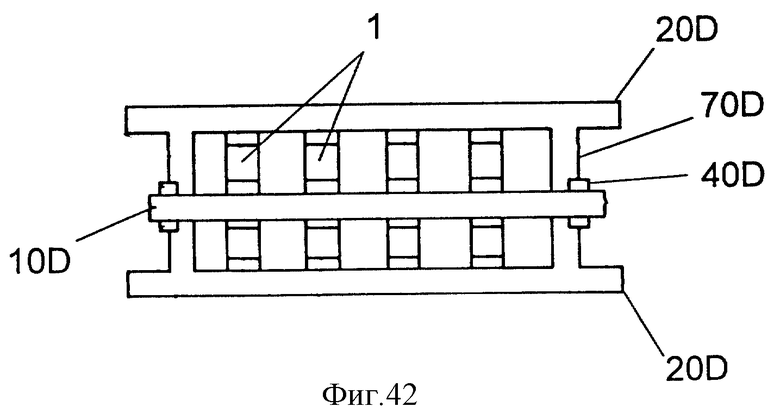

На фиг. 42 изображено сечение варианта описанного выше термоэлектрического модуля.

Наилучший способ осуществления настоящего изобретения

Описан термоэлектрический модуль с одним предпочтительным вариантом осуществления настоящего изобретения. Как показано на фиг. с 1 по 4, в состав термоэлектрического модуля М входит множество термоэлектрических кристаллов 1 p-типа и n-типа, образующих матрицу между двумя подложками - первой подложкой 10 и второй подложкой 20, электрически соединенных с помощью первых 31 и вторых 51 контактов, образованных соответственно на первой и второй подложках, с целью получения последовательно соединенной электрической цепи. С двух концов цепи последовательно соединенных элементов находятся электрические выводы 44 и 64, которые неразъемно соединены с первыми и вторыми контактами соответственно, и через проводники 2 соединены с внешним источником тока для подачи напряжения на термоэлектрические кристаллы. При этом, термоэлектрические кристаллы выделяют тепло с одной грани, соединенной с первой подложкой 10 и одновременно отбирают тепло с другой грани, соединенной со второй подложкой 20, нагревая при этом первую подложку 10 и охлаждая вторую подложку 20. Между первой 10 и второй 20 подложками расположен узел уплотнения 70, который обеспечивает герметичность и охватывает термоэлектрические кристаллы 1 и связанные с ними первые и вторые контакты.

Как показано на фиг. 1, в каждом раду матрицы расположены термоэлектрические кристаллы 1 одного типа, а в колонках матрицы кристаллы p-типа чередуются с кристаллами n-типа. Кристаллы 1 каждого ряда матрицы образованы путем разрезания продолговатых термоэлектрических брусков 80, изготовленных из полупроводников, в состав которых входят элементы Bi-Te-Sb-Se, установленных на первой подложке 10.

Помимо первой и второй подложек 10 и 20 и термоэлектрических брусков 80 при изготовлении термоэлектрических модулей используется первая токопроводящая плата 30 с первыми контактами 31 и вторая токопроводящая плата 50 со вторыми контактами 51. Первые контакты 31 изготовлены травлением первой токопроводящей платы 30, выполненной из меди, для получения топологии двух матриц, как показано на фиг. 4 и 5. Кроме того, при травлении первая токопроводящая пластина 30 образована прямоугольной рамкой 40, охватывающей эти матрицы. Матрицы разделены прорезью 32 по центру первой токопроводящей платы 30 и соединены друг с другом с противоположной стороны прорези 32. В каждой матрице первые контакты 31, расположенные в ряду матрицы, связаны горизонтальными перемычками 33, как показано на фиг. 4 и 5, в то время как два соседних первых контакта 31 в ряду матрицы соединены вертикальной перемычкой 38, расположенной снизу первой токопроводящей платы 30 таким образом, что пары первых контактов 31 отделены друг от друга, как показано на фиг. 6 и 7. Первые контакты 31 противоположного самого наружного ряда разделены шагом, величина которого в два раза больше величины шага первых контактов 31 в промежуточных рядах, и соединены горизонтальными перемычками 33 и перемычками 34 для компенсации температурных расширений. Первый контакт 31 с одного концы колонки последовательно соединен с первым контактом 31 другого конца смежной колонки. Две матрицы соединены парами наружных рядов.

Как показано на фиг. 10, горизонтальная перемычка 33 представляет тонкую конфигурацию толщиной в половину или меньше толщины первого контакта 31 и с верхней поверхностью, выполненной заподлицо с первым контактом 31 для того, чтобы покрыть углубление 35. Горизонтальные перемычки 33 промежуточных рядов образованы отверстиями 36, на которых для разделения первых контактов 31 в направлении расположения ряда вырезаны горизонтальные перемычки 33, как будет описано ниже. Как показано на фиг. 8 и 9 перемычки 34 для компенсации расширения самого наружного ряда выполнены толщиной в половину или меньше толщины первого контакта 31 и с нижней поверхностью, выполненной заподлицо с нижней поверхностью первого контакта 31, чтобы таким образом образовать отдельные углубления 37, направленные вверх.

Как показано на фиг. 11, вертикальные перемычки 38 также образованы толщиной в половину или меньше толщины первого контакта 31 и с нижней поверхностью, выполненной заподлицо с первым контактом, чтобы получить углубление 39 на ее верхней поверхности для разделения двух смежных первых контактов 31. Рамка 40 имеет толщину 0.3 мм или меньше и ее нижняя поверхность, выполнена заподлицо с нижней поверхностью первых контактов 31. Рамка 40 соединена с матрицами первых контактов 31 посредством тонких съемных элементов 41, которые проходят от верхней поверхности первых контактов 31 и должны удаляться для обеспечения электрического и физического отделения матриц первых контактов от рамки 40, как это будет объяснено ниже. Рамка 40 изготовлена заодно с фартуком 42, который проходит параллельно рядам матриц и соединен с матрицами первых контактов 31 посредством одиночного проводника 43. Фартук 42 образован электрическим выводом 44, который имеет электрическое соединение с первыми контактами 31 посредством проводника 43.

Для обеспечения соединения электрического вывода 44 с первыми контактами 31 на одних концах различных рядов предусмотрено несколько проводников 43. Регулирование нагрева и охлаждения осуществляется путем удаления всех проводников, кроме одного, что позволяет менять эффективное число кристаллов, включенных последовательно. Кроме того, фартук 42 образован канавками 45, которые расположены с тем же шагом, что и первые контакты 31, и служат направляющими при резке горизонтальных перемычек 33 вместе с термоэлектрическими брусками 80, что будет объяснено ниже. Как показано на фиг. 4, фартук 42 соединен с рамкой 40 при помощи центрального электрического вывода 44 и концевого вывода 46. Зазор, образованный при удалении фартука между центральным выводом 44 и конечным выводом 46, используется для установки на это место температурного датчика (не показан) для регулирования температуры термоэлектрического модуля.

Как показано на фиг. 23, для получения матриц вторых контактов 51 вместе с рамкой 60 и фартуком 62, вторая токопроводящая плата 50, изготовленная из меди, проходит травление. Поэтому, вторая токопроводящая плата 50 имеет ту же конфигурацию, что и первая токопроводящая плата 50, включая подобный электрический вывод 64 на фартуке 62.

Вместо травления можно использовать другие процессы, например прессование. В любом случае предпочтительно никелирование, лужение или анодирование поверхности.

Первая 10 и вторая 20 подложки могут выполняться керамическими, так что первая и вторая токопроводящие платы 30 и 40 соединяются с отдельными подложками методом прямого соединения меди. Во время этого процесса для снижения твердости токопроводящие платы подвергаются высокотемпературной обработке при температуре 1000oC и выше. При этом, термоэлектрические бруски могут довольно свободно крепиться на платах так, чтобы можно было снимать напряжения с термоэлектрических кристаллов. Для того, чтобы избежать коробления или разрушения подложек и плат в результате разности коэффициентов расширения между медными платами и керамическими подложками в процессе их соединения при высокой температуре, токопроводящие платы изготавливаются с участками релаксации напряжений, которые образованы углублениями 35 и отверстиями 36 в горизонтальных перемычках 33, и углублениями 39 в вертикальных перемычках 38. Вместо использования методики прямого соединения меди, токопроводящие платы могут соединяться с подложками, например, путем сварки. Подложки могут изготавливаться из оксида алюминия, оксида бериллия или другой подходящей керамики, или даже из подходящего пластика.

Теперь обратимся к способу изготовления термоэлектрического модуля М. Сначала первая и вторая токопроводящие платы 10 и 20 соединяются соответственно с первой и второй подложками 30 и 50. В процессе этого соединения нижняя часть первых контактов 31, нижние части вертикальных перемычек 38, нижние части перемычек 34 для компенсации относительного расширения, нижняя часть рамки 40, и нижняя часть фартука 42 соединяются с первой подложкой 10, в то время как нижние части горизонтальных перемычек 33 отделяются от верха первой подложки 10, как показано на фиг. с 8 по 10. Такая же операция соединения осуществляется для второй подложки 20.

Как показано на фиг. 13, термоэлектрические бруски 80 p-типа чередуются с брусками и n-типа и соединены с первыми контактами 31 первой токопроводящей платы 30. Соединение осуществляется пайкой. Для этой цели соединяемые грани термоэлектрических брусков 80 покрываются наплавкой 81, выполненной электролитическим способом или осаждением, как показано на фиг. 17. В состав наплавленного слоя должен входить один из следующих элементов: Sn, Bi, Ag, Au и Cu.

Для установки термоэлектрического бруска 80 на позиции первых контактов 31 используется приспособление 90, как показано на фиг. 14. Это приспособление включает нижнюю направляющую 91 с прорезями 92, отстоящими друг от друга на расстоянии шага, величина которого равна величине шага между первыми контактами 31, и верхнюю направляющую 93 с прорезями 94, отстоящими друг от друга на шаг, величина которого в два раза превышает величину шага между первыми контактами 31. После совмещения прорезей 94 верхней направляющей 93 с прорезями 92 нижней направляющей 91 термоэлектрические бруски 80 p-типа размещаются в прорезях 92 нижней направляющей 91. Затем верхняя направляющая 93 совмещается с прорезью 94, а прорези 92 освобождаются для приема термоэлектрических брусков 80 n-типа. Таким образом термоэлектрические бруски 80 могут удерживаться с нужным шагом на первых контактах без риска неправильной установки брусков p-типа и n-типа.

Вместо использования приспособления 90 при установке термоэлектрических брусков 80 в монолитную пластинчатую структуру могут применяться диэлектрические элементы, в этой структуре для непосредственного соединения с первыми контактами 31 бруски распределены с равномерным шагом.

Кроме того, как показано на фиг. 15, термоэлектрические бруски вставляются в диэлектрические элементы 83, которые удаляются после того, как термоэлектрические бруски будут разрезаны на соответствующие кристаллы. Как показано на фиг. 16, ширина X термоэлектрического бруска 80 равна или меньше ширины Y первого контакта 31. При таких размерах тепло, отдаваемое термоэлектрическим кристаллом 1, может передаваться через первый контакт 31 на первую подложку 10 для минимизации тепловых потерь. Если ширина кристалла X больше ширины контакта Y, тепловые напряжения, вызванные температурной усталостью, будут накапливаться в части кристалла, которая не контактирует с первым контактом, и вызовут разрушение кристалла. Ширина термоэлектрических брусков p-типа и n-типа не обязательно должна быть одинаковой.

Термоэлектрический брусок 80 включает плоскости спайности 82. При получении термоэлектрического бруска 80 из заготовки, как показано на фиг. 17, заготовка режется таким образом, чтобы сориентировать плоскости спайности 82 в продольном направлении термоэлектрического бруска 80, для того, чтобы, как описано ниже, разрезать термоэлектрический брусок 80 на термоэлектрические кристаллы 1 вдоль линий резания, которые не параллельны плоскостям спайности 82. Так как термоэлектрический брусок 80 обладает хрупкостью, имеется большая вероятность того, что произойдет растрескивание или расслоение при резке параллельно плоскостям спайности 82. Верхняя и нижняя части термоэлектрического бруска 80 соединяются с первым и вторым электродами 31 и 51, которые расположены перпендикулярно плоскостям спайности. Таким образом, плоскости спайности термоэлектрических кристаллов 1, вырезанных из термоэлектрического бруска, расположены в том направлении, в котором происходит расширение и сжатие, вызванные разностью температур между нагреваемой и охлаждаемой поверхностями при подаче электрического тока на термоэлектрический модуль. Во время работы термоэлектрического модуля, силы расширения и сжатия действуют в направлении, в котором расположены термоэлектрические кристаллы 1 p-типа и n-типа. Однако из-за того, что плоскости спайности 82 расположены в этом направлении, они могут сместиться на незначительное расстояние для поглощения напряжений, вызванных расширением и сжатием, таким образом кристаллы защищены от разрушения в результате напряжений, возникших при расширении и сжатии. После соединения с первой подложкой 10, термоэлектрический брусок 80 разрезается, как показано на фиг. 19 и 20 с использованием установки для резки полупроводниковых пластин 100. Так как все термоэлектрические бруски 80 соединены с первыми контактами 31, имеющими прямую конфигурацию, они могут быть одновременно разрезаны на термоэлектрические кристаллы 1, которые расположены на соответствующих первых контактах 31. Таким образом, процесс резки осуществляется просто. Кроме того, для уменьшения времени резания, применяется многодисковая установка. Резка происходит в направлении, перпендикулярном плоскостям спайности, так что получаемые кристаллы защищены от разрушений. Как показано на фиг. 20, одновременно выполняется резка горизонтальных перемычек 38, соединяющих первые контакты 31, а также съемных элементов 41, соединяющих противолежащие первые контакты 31 по концам ряда с рамкой 40, образуя таким путем термоэлектрические кристаллы 1 на отдельных первых контактах 31, расположенных вдоль ряда и отделяющих первые контакты 31 друг от друга. Таким образом, матрица первых контактов 31 отделяется от рамки 40. Так как горизонтальные перемычки 33 и съемные элементы 41 отделены от первых подложек 10, резка выполняется без помех между пилой и первой подложкой. Более того, так как рамка 40 и перемычки 34 для компенсации расширений имеют небольшую толщину и соединены с первой подложкой 10, они не могут быть разрезаны неправильно.

На фиг. 21 показаны отдельные термоэлектрические кристаллы 1, образованные на первых контактах 31, что позволяет отделить их в направлении расположения ряда. Первая токопроводящая плата 30 разрезана на участки, которые на фиг. 22 заштрихованы. По этой причине наружные термоэлектрические бруски 80 не соединены на этих участках с соответствующими перемычками 34 для компенсации расширений, термоэлектрические кристаллы 1, разрезанные на эти участки, удаляются так, чтобы кристаллы на наружных рядах были расположены с шагом, величина которого в два раза больше величины шага кристаллов на промежуточных рядах. Удаляемые элементы 41 вырезаются одновременно для отделения матрицы первых кристаллов от рамки 40. Глубина канавок 45 фартука 42 равна толщине горизонтальной перемычки 38, эти канавки используются в качестве направляющей для дисковых пил 100 в процессе резки горизонтальных перемычек 38. Вместо дисковых пил 100 могут использоваться лазерные установки или струя воды под высоким давлением.

Вторая токопроводящая плата 50 соединена со второй подложкой 20 таким же образом, что и первая токопроводящая плата 30. Как показано на фиг. 23 вторые контакты 51 отделены на уровне горизонтальных перемычек в направлении расположения ряда и отделены от рамки 60.

Для герметизации матрицы термоэлектрических кристаллов 1 во время соединения второй подложки 20 с первой подложкой 10 между ними устанавливается прямоугольный узел уплотнения 70, как показано на фиг. 24 и 25. Сверху и снизу узел уплотнения 70 соединяется с рамками 40 и 60 первой и второй токопроводящих плат 30 и 50 соответственно. Узел уплотнения 70 содержит пластиковый каркас, покрытый металлическим слоем 72 из меди, никеля или олова, нанесенным методом электроосаждения или напыления, который крепится к рамкам 40 и 60 припоем 73 для предотвращения проникновения влаги, что значительно надежнее, чем склейка. Как показано на фиг. 26, узел уплотнения 70 в сечении имеет участок, который находится в непосредственном контакте с первой и второй подложками по внутреннему периметру рамок 40 и 60 для того, чтобы удерживать первую и вторую подложку на точном расстоянии. Для ревизии участок пайки можно наблюдать изнутри. Дополнительно, для предотвращения проникновения влаги через участки, не имеющие металлизации 73, применяется проклейка, что способствует также предотвращению возможного растрескивания припоя 73 в результате усталости.

Узел уплотнения 70 сжимается в процессе восприятия нагрузки, приложенной к первой и второй подложкам 10 и 20.

Соединение узла уплотнения 70 со второй подложкой 20 происходит одновременно с соединением термоэлектрических кристаллов 1 со вторыми контактами 51 на второй подложке 20. Таким образом, расстояние между подложками может определяться по узлу уплотнения 70, в то время как любое изменение высоты термоэлектрических кристаллов 1 компенсируется толщиной припоя, используемого для соединения этих кристаллов со вторыми контактами 51. Нагрузка, прикладываемая к подложкам, может частично восприниматься узлом уплотнения 70 и только частично кристаллами, что позволяет уменьшить нагрузку на кристаллы. Как показано на фиг. 27, в предпочтительном варианте изобретения узел уплотнения 70 имеет углы с утолщением или центральный выступ 75 для восприятия нагрузки.

В термоэлектрическом модуле, изготовленном таким образом, все термоэлектрические кристаллы 1 последовательно соединены через первые и вторые контакты 31 и 51, вертикальные перемычки 38 и перемычки 34 для компенсации расширения, связанные с первой и второй подложками 10 и 30, с образованием цепи последовательно включенных элементов, которая подключается к электрическому источнику через выводы 44 и 64. В первой и второй токопроводящих платах кристаллы верхнего и нижнего рядов установлены с двойным шагом из-за использования первой и второй токопроводящих плат той же конфигурации и во избежание последовательного включения двух соседних кристаллов одного типа. Однако эти два кристалла в центре нижнего ряда должны включаться последовательно. Такое включение кристаллов одного типа несколько понижает эффективность. Но такая компоновка неизбежно применяется при использовании токопроводящих плат одинаковой топологии с нечетным количеством рядов и двух матриц с контактами, имеющими прорезь 32 в токопроводящей плате для снятия температурных напряжений.

Эти кристаллы расположены в нечетных рядах для того, чтобы разместить кристаллы одного типа на наружных рядах. Как было описано ранее, участки термоэлектрического бруска, расположенные на противолежащих концах наружных рядов, удаляются. Удаленный таким образом термоэлектрический материал можно использовать повторно. В этой связи, в предпочтительном варианте изобретения, термоэлектрические бруски p-типа располагаются на наружных рядах, так как они проще и дешевле в изготовлении.

Вместо керамической подложки может использоваться подложка из диэлектрического пластика. На фиг. 28 и 29 показаны токопроводящие платы 30A, имеющие ту же самую конфигурацию, как и описанные выше, которые герметизированы в диэлектрическом пластике литьем под давлением, например, для фиксации токопроводящей платы в пластиковой подложке 10A. В этой заливке контакты 31A проходят к верхней и нижней поверхностям подложки 10A, и съемный элемент 41A, связывающий рамку 40A с контактами 31A может быть удален путем отрезки верхних поверхностей по периметру подложки 10A, как показано на фиг. 28. В предпочтительном варианте изобретения в процессе заливки токопроводящей платы 30A в подложку 10A поверхность токопроводящей платы оксидируется, затем полученный оксидированный слой удаляется с тех контактов, с которыми соединяются термоэлектрические бруски, и поверхности контактов никелируются. При использовании литой пластиковой подложки узел уплотнения может быть отлит как единое целое с подложкой.

Нижняя часть пластиковой подложки 10A может быть выполнена заподлицо или вогнутой по отношению к нижней части контактов 31A для того, чтобы контакты 31A вертикальные перемычки 38A и перемычки 34A для компенсации расширений ввести в непосредственный контакт с теплоизлучающим и/или поглощающим элементам, что позволит улучшить характеристики теплоизлучения и поглощения. Пластиковая подложка 10A должна иметь хорошие теплоизлучающие характеристики, и в предпочтительном варианте изобретения пластиковая подложка используется для теплоизлучающей стороны, а керамическая подложка для теплопоглощающей стороны. В связи с этим пластиковая подложка может применяться как на теплоизлучающей, так и на поглощающей стороне.

В предпочтительном варианте изобретения верхняя поверхность пластиковой подложки 10A должна находиться немного выше контактов 31A, что позволит избежать электрозамыкания между контактами соседних рядов во время пайки термоэлектрических брусков или кристаллов к контактам. В процессе резки термоэлектрических брусков и горизонтальных перемычек 33A токопроводящей платы 30A, должны быть отрезаны соответствующие участки подложки 10A.

Пластиковая подложка 10A заливается таким образом, чтобы металлические части на верхней и нижней поверхностях выступали на равные расстояния от подложки, таким образом, чтобы минимизировать коробление. Пластический материал состоит из эпоксидной смолы и SiO2

В приведенном примере множество термоэлектрических кристаллов 1 включены последовательно в цепь топографического рисунка, как показано на фиг. 30A. Однако возможны и другие топографические рисунки, как показано на фиг. с 31A по 31F и на фиг. 32. На фиг. 32 одинарные линии показывают соединение между контактами на стороне одной подложки, в то время как двойные линии показывают соединения на другой стороне другой подложки.

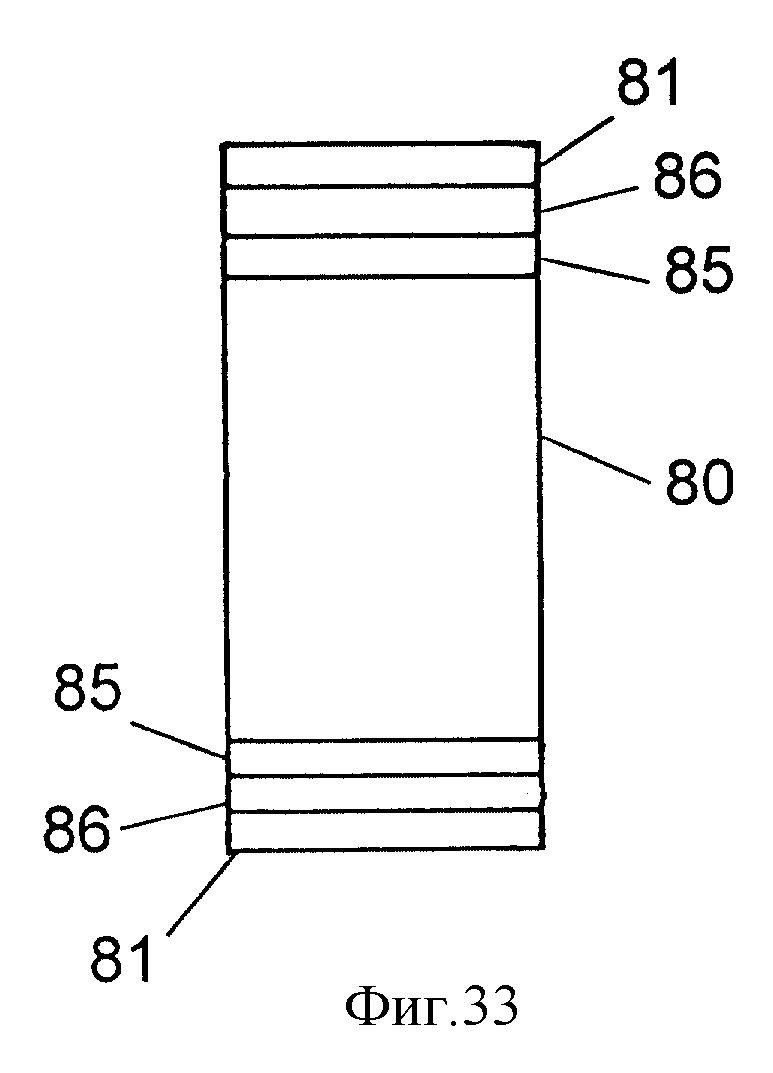

Термоэлектрические бруски 80 и кристаллы 1 соединены с контактами при помощи пайки. В этой связи, в предпочтительном варианте изобретения, кристаллы 1 образуются как барьер, препятствующий диффузии из молибденового слоя 85 или никелевого слоя 86, как показано на фиг. 33. Кроме того, как показано на фиг. 33, никелевый слой 86 может иметь покрытие 81, выполненное по крайней мере из одного материала, выбранного из группы, в состав которой входят Sn, Bi, Ag и Au, например слой из олова и висмута. Покрытие 81 из олова и висмута подбирается таким образом, чтобы предотвратить окисление никелевого покрытия 86, а также для усиления эффективности пайки. В предпочтительном варианте изобретения толщина никелевого покрытия 86 составляет 1 мкм или больше, а молибденового покрытия 85 меньше. Например, толщина молибденового покрытия 85 - 0,2 мкм, а никелевого покрытия 86 - 2 мкм, а толщина покрытия 81 из олова и висмута - 2 мкм.

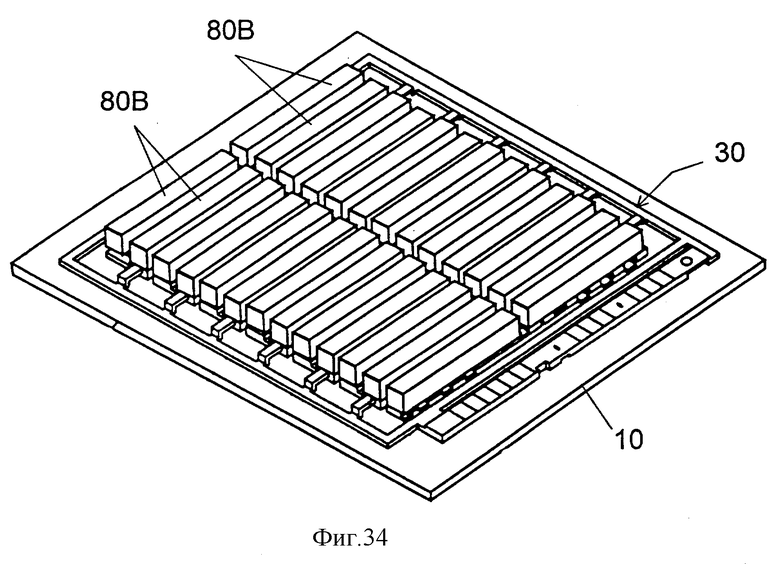

Как показано на фиг. 34, можно использовать два термоэлектрических бруска 80B в каждом ряду контактов для уменьшения напряжения, которое испытывает брусок в результате возможного коробления, развиваемого в подложке после соединения брусков 80B с контактами.

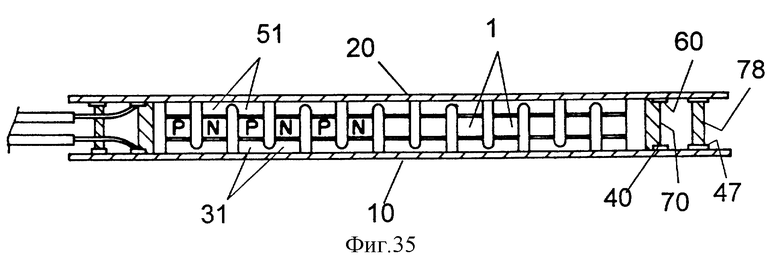

Для дальнейшего понижения нагрузки, приложенной к термоэлектрическим кристаллам 1, вокруг узла уплотнения 70 может использоваться элемент жесткости 78, как показано на фиг. 35. В этом случае снаружи рамки 40 устанавливается металлическое кольцо 47, которое крепится к элементу жесткости 78, как показано на фиг. 36. Элемент жесткости 78 может припаиваться к кольцу 47, как и узел уплотнения 70, или приклеиваться.

На фиг. 37 и 38 изображен другой узел уплотнения 70C, который может использоваться в термоэлектрическом модуле. В состав узла уплотнения 70C входят перегородки 76 для фиксации электроизоляции между термоэлектрическими кристаллами 1 с помощью соединения одних граней кристаллов 1 со вторыми контактами 51 второй подложки 20, при этом перегородки 76 разделяют кристаллы, как показано на фиг. 38, что позволяет избежать короткого замыкания через припой во время соединения кристаллов с подложкой.

На фиг. с 39 по 41 приведен другой вариант изобретения, в котором на матрицы термоэлектрических кристаллов устанавливаются с противоположных сторон первой подложки 10D. Таким же образом, как и в предыдущем варианте, первые проводящие платы 30D соединены с противоположными сторонами первой подложки 10D, а термоэлектрические кристаллы 1 образованы на первых контактах 31D каждой токопроводящей платы 30D. Вторые контакты 51D второй подложки 20D соединены с матрицами кристаллов 1, что обеспечивает законченность термоэлектрического модуля. Цепи последовательно соединенных кристаллов 1, образованные соответственно на противоположных сторонах первой подложки 10D взаимосвязаны путем непосредственного соединения электрических выводов 44D, выполненных как единое целое с первыми токопроводящими платами 30D, через насечки 11, выполненные на концах подложки 10D, как показано на фиг. 41. Вторая подложка 20D изготовлена из диэлектрического пластика, отлитого заодно с узлом уплотнения 70D. Как показано на фиг. 40, вторые подложки 20D взаимосвязаны с отдельными узлами уплотнения 70D, примыкающими друг к другу. Как показано на фиг. 42, первая подложка 10D может устанавливаться между противолежащими узлами уплотнения 70D, при этом узлы уплотнения 70D соединены по периферии с рамками 40D первой подложки 10D.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ИЗ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 1998 |

|

RU2160484C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2173493C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТЕЛА КРИСТАЛЛА ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2000 |

|

RU2177190C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2151450C1 |

| ЩИПЦЫ ДЛЯ УКЛАДКИ ВОЛОС | 2006 |

|

RU2321322C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОС | 2006 |

|

RU2328956C2 |

| Способ изготовления термоэлектрического генератора на основе композиционных материалов | 2021 |

|

RU2778010C1 |

| КРИСТАЛЛИЧЕСКАЯ ПЛАСТИНА, ПРЯМОУГОЛЬНЫЙ БРУСОК, КОМПОНЕНТ ДЛЯ ПРОИЗВОДСТВА ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2008 |

|

RU2402111C2 |

| СОЛЕНОИД С ПРИВОДОМ | 2007 |

|

RU2363065C2 |

Изобретение относится к области термоэлектричества. Способ включает этапы соединения первой токопроводящей платы с первой подложкой для фиксации таким образом первой токопроводящей платы, размещения множества брусков р-типа и n-типа на первые контакты вдоль рядов таким образом, чтобы бруски р-типа чередовались с брусками n-типа с промежутками между ними вдоль направления распространения колонки, соединения одной грани каждого бруска с первыми контактами, резки каждого бруска на кристаллы и одновременно резки горизонтальных перемычек для распределения кристаллов по индивидуальным первым контактам, размещения множества вторых контактов второй подложки на кристаллах для получения электрической цепи последовательно включенных кристаллов в сочетании с первыми контактами. Отличительной чертой настоящего изобретения является то, что одновременно с резкой термоэлектрических брусков осуществляется резка горизонтальных перемычек, физически связанных с первыми контактами после того, как первые контакты будут установлены на первую подложку. Простота и точность резки брусков на соответствующие кристаллы обусловлены тем фактом, что бруски на первых контактах могут надежно удерживаться вместе с первыми контактами при помощи первой подложки. Кроме того, так как кристаллы, полученные таким путем, могут удерживаться вместе с первыми контактами при помощи первых подложек, они могут удерживаться в заданном положении во время последующей сборки модуля, что обеспечивает простоту сборки этого модуля. 36 з.п. ф-лы, 42 ил.

| ГДР | 0 |

|

SU409456A1 |

| СПОСОБ БЛОЧНОЙ ПРЕССОВКИ ТЕРМОЭЛЕМЕНТОВ | 0 |

|

SU219646A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2000-08-10—Публикация

1997-05-27—Подача