Изобретение относится к области электрорадиотехники, а именно к технологии разработки охлаждающих элементов (радиаторов) и материалов для нового поколения светодиодных световых приборов, предназначенных для защиты светоизлучающих диодов (СИД) от перегрева и от воздействия агрессивных факторов среды.

Светодиоды (СД) могут использоваться не только в устройствах индикации, но и в качестве полноценных источников света в различных светотехнических применениях. Светодиоды как источники света обладают множеством преимуществ, среди которых - энергоэффективность, экологическая безопасность, компактность конструкции и простота регулировки.

Однако механизм отвода тепла в атмосферу у светодиодов более сложен. Путь отвода тепла образуется множеством тепловых сопротивлений: «p-n переход - теплоотвод корпуса», «теплоотвод корпуса - печатная плата», «печатная плата - теплоотвод», «теплоотвод - окружающая среда». Вследствие этого использование мощных светодиодов связано с потенциальной возможностью чрезмерного увеличения температуры перехода, от которой напрямую зависят надежность и световые характеристики СД. При условии соблюдения рекомендованных производителем тепловых режимов срок службы СД может достигать 10 лет. Нарушение же теплового режима (обычно это работа с температурой перехода более 120-125°C) может привести к снижению срока службы до 10 раз. Кроме того, повышение температуры перехода приводит к снижению яркости свечения и смещению рабочей длины волны СД, что негативно влияет на качество цветного изображения светодиодных дисплеев.

Надежность и выходные характеристики СД тесно связаны с температурой их перехода, что делает тепловой расчет и выбор системы охлаждения весьма ответственным этапом проектирования светодиодных систем.

Таким образом, светодиодная светотехническая продукция будет высоконадежной и высококачественной только при условии обеспечения работы СД в рекомендуемых производителем условиях. Температура перехода СД будет тем ниже, чем ниже результирующее тепловое сопротивление «переход - окружающая среда». При рассеивании высоких мощностей может потребоваться использование специальных печатных плат с металлизированным основанием и слоем диэлектрика с улучшенной теплопроводностью или алюминиевых радиаторов. Некоторые производители СД указывают рекомендуемый тип радиатора, что существенно облегчает его выбор или поиск аналогов. Так, например, компания «Future Lighting Solutions» рекомендует использовать алюминиевые радиаторы компании «Aavid Thermaloy». Из отечественных производителей алюминиевых радиаторов можно выделить петербургскую фирму «ЛИГРА», которая выпускает широкий ассортимент игольчатых и ребристых радиаторов.

Простейшим типом печатной платы и, следовательно, наиболее экономически эффективным для поверхностного монтажа светодиодов является однослойная печатная плата с алюминиевым основанием. Данная плата является, по своей сути, однослойной печатной платой, наклеенной на алюминиевую пластину. Генерируемое тепло легко проходит через диэлектрик, а затем быстро рассеивается через алюминий - прочно приклеенный радиатор, выполненный в составе печатной платы.

СД на основе печатных плат с металлическим основанием вместе со смонтированными на ней светодиодами могут быть при необходимости установлены на дополнительный теплоотвод - завершающее звено теплового пути, а это может быть и алюминиевый радиатор и металлический корпус изделия.

Из уровня техники известен патент RU №2222831, МПК G08G 1/095, 2004 г., в котором сигнальное оптическое устройство, включающее плату и размещенную на ней матрицу светоизлучающих диодов, где плата выполнена в виде слоистой структуры, которая содержит металлическую основу и размещенные на ней последовательно слои вязкоупругого электроизолирующего материала и твердого диэлектрического материала с металлизирующим слоем, на котором выполнена заданная топология печатной платы, причем светоизлучающие диоды установлены с обеспечением теплового контакта с металлической основой, при этом металлическая основа выполнена из алюминия Al или его сплавов.

Главным недостатком конструкции теплоотвода на основе алюминиевого радиатора является многослойность. Многослойной конструкции свойственны сопутствующие переходные тепловые сопротивления, которые хоть и можно минимизировать применением специальных теплопроводящих материалов (изолирующие пластины, пасты, клейкие вещества, материалы для заполнения воздушных промежутков и др.) тем не менее приводят к увеличению температуры перехода.

Перспективным способом охлаждения СД, который избавлен от данного недостатка, является применение керамических радиаторов. Эти радиаторы характеризуются малым тепловым сопротивлением, высокой механической и диэлектрической прочностью, отличной адгезией к металлам. Сочетание таких свойств позволит создавать светотехнические устройства с полностью изолированным теплоотводом и монтажом светодиодов к контактным площадкам, размещенных непосредственно на поверхности радиатора. Срок службы прибора напрямую зависит от типа светодиода, подаваемого на него тока, охлаждения кристалла (chip) светодиода, состава и качества кристалла, компоновки и сборки в целом. Чем больший ток пропускается через светодиод, тем выше температура и тем быстрее наступает старение (деградация) кристалла. И чем больше тепла передается с подложки светодиода на радиатор, тем дольше он будет работать.

Известен патент RU №2446346, МПК F21S 8/10, 2011 г., в котором лампа на светоизлучающих диодах содержит оптически прозрачную, с высокой пропускной способностью колбу, стандартный цоколь, соединенный с ним преобразователь напряжения питающей сети, множество светоизлучающих диодов, установленных на печатных платах вдоль ее оси. Печатные платы выполнены из керамических подложек с металлическими основаниями и размещены на гранях металлического держателя, при этом печатные платы выполнены из керамики на основе окиси алюминия, окиси бериллия, нитрида алюминия, карбида кремния или нитрида бора.

Типичная рабочая температура производимых на сегодняшний день светодиодов составляет от 50°C до 120°C, а с учетом постоянного развития технологий в ближайшем будущем может достигнуть и 200°C.

Если мощные светодиоды объединены в некую сборку, да еще и установлены в герметичный корпус, то нагрев становится значительным. И если не происходит отвод тепла, полупроводниковый переход перегревается, отчего изменяются характеристики кристалла, и через некоторое время светодиод может выйти из строя. Так что очень важно строго контролировать количество тепла и обеспечивать эффективный теплоотвод.

Также материал, из которого изготовлен корпус светодиода, нельзя нагревать выше определенного предела, т.к. из-за разности коэффициентов линейного расширения деталей светодиода (контактов, рамки, кристалла, материала линзы) возможен отрыв контактного соединения. Поэтому очень важно правильно рассчитать тепловой режим и, по возможности, максимально рассеять выделяемое светодиодом тепло.

В патенте RU №2366120, МПК F21S 4/00, 2009 г. заявлен светильник, содержащий светодиодные группы, соединенные последовательно или параллельно, каждая из которых соединена с импульсным блоком питания с возможностью плавного ограничения температуры нагрева светодиодов, входящих в состав каждой из указанных светодиодных групп. Светодиоды установлены на печатной плате с подложкой из стеклотекстолита или алюминия, которая закреплена на корпусе, при этом корпус светильника выполнен из металла (сплав алюминия), выполняющего также роль радиатора.

Для эффективного рассеяния тепловой энергии в патенте США (US 4869954, МПК C04B 14/32, 1989 г.) описан листообразный теплопроводный материал, изготовленный из уретанового связующего вещества, отвердителя и теплопроводных наполнителей, таких как оксид алюминия, нитрид алюминия, нитрид бора, оксид магния и оксид цинка и различных металлов. В теплопроводный материал могут быть включены один или несколько слоев несущего материала, такого как стекловолоконная ткань.

Известен также патент RU №2196746, МПК C03C 25/42, 2002 г. для получения волоконных прядей, включающих стекловолокно, нити которого покрыты теплопроводными неорганическими твердыми частицами, используемых для усиления композитных материалов, таких как слоистые (ламинатные) печатные платы. Техническая задача изобретения - обеспечение совместимости волокна с полимерными матричными материалами и более эффективного рассеивания тепла при использовании в качестве усиления. Волоконная прядь содержит, по крайней мере, одно стеклянное волокно, покрытое слоем сухого остатка водного шлихтовального состава, включающего неорганические твердые частицы с теплопроводностью, равной или большей 25 Вт/(м×K) при 300 K. Твердые частицы включают, по крайней мере одну частицу из группы нитрид бора, оксиды цинка и магния, сульфид цинка, дисульфид молибдена, графит, молибден, палладий и др. Водный шлихтовальный состав может дополнительно содержать полимерный материал, состоящий из термореактивных или термопластичных материалов, крахмалов и их смесей.

Для предотвращения деформации матричного материала в матричную смолу слоистого материала включают теплопроводные материалы, такие как оксид цинка и нитрид бора, для отвода тепловой энергии. Однако перечисленные теплопроводные материалы часто трудно распределять равномерно в матричной смоле.

В составе систем охлаждения для повышения эффективности теплоотвода и рассеяния тепла предлагается множество разнообразных вариантов теплопроводящих материалов, радиаторов, вентиляторов, трубчатых элементов, пластин, содержащих полимеры, дисперсии наполнителей на основе углерода, керамических частиц, нитридов сложных комплексных образований.

Целесообразно выбирать полимер исходя из его диэлектрических свойств, тогда как керамический наполнитель предназначен для улучшения теплопроводности, благодаря чему материал имеет и отличные диэлектрические свойства, и очень низкое тепловое сопротивление.

Из уровня техники известны упрочненные композитные материалы (композиты) с керамической матрицей (далее "CMC"), которые хорошо подходят для конструкционных применений, так как они обладают высокой удельной вязкостью, высоким тепловым сопротивлением, высокой термостойкостью и высокой химической стабильностью. Указанные полимерные композиции могут быть получены за счет добавки в керамическую матрицу нитевидных кристаллов, волокон или пластинок.

Известны способы введения в массу композиции мелкодисперсных порошковых наполнителей. От выбора наполнителя в значительной степени зависят также технологические свойства пластмасс и возможные способы переработки их в изделия.

За прототип выбран патент US 2003.064017, 03.04.2003, в котором описана полимерная композиция, которая может быть использована для получения радиаторов охлаждения светоизлучающих диодов, включающая полимерную матрицу из пропилена и армирующий углеродный композиционный наполнитель, который может представлять собой смесь порошка углеродного волокна и углеродных нанотрубок с размером частиц в диапазоне 5-500 мкм и в количестве от 1 до 800 весовых частей относительно 100 весовых частей полимера в матрице.

Согласно приведенным данным, смешивание углеродного наполнителя с материалом матрицы производится без использования специальных мер по обеспечению равномерности распределения наполнителя в конечном композите. Использование высоконаполненных композитных материалов для последующего литья накладывает определенные ограничения на процесс литья из-за возрастающей вязкости расплава. Согласно изобретению, основным способом формования изделий с использованием предлагаемой композиции является метод горячего прессования, который не позволяет получать изделия сложной формы, с тонкими стенками и большой глубины, замкнутыми объемами, либо требует использования сложных пресс-форм. Кроме того, высоконаполненные изделия не обладают достаточной механической прочностью в связи с малым количеством полимерной связки, что затрудняет их использование в качестве отдельных элементов конструкций, подвергающихся механическим нагрузкам.

Задачей предлагаемого изобретения является получение полимерной композиции с улучшенными свойствами теплопроводности для эффективного теплоотвода при работе светоизлучающих диодов (СИД), повышение долговечности и экономичности СИД.

Поставленная техническая задача решается благодаря тому, что полимерная композиция для получения радиаторов охлаждения светоизлучающих диодов (СИД) включает полимерную матрицу из полипропилена и армирующий углеродный композиционный наполнитель, содержащий углеродные волокна и углеродные нанотрубки 20 - 25 массовых %, а остальное полипропилен. Согласно изобретению армирующий углеродный композиционный наполнитель содержит углеродные волокна и углеродные нанотрубки при следующем массовом соотношении компонентов 9:1 в его смеси, с дисперсностью менее 100 нм.

Способ получения полимерной композиции включает смешение в режиме ультразвуковой кавитационной обработки 10% раствора полимерной матрицы из полипропилена в органическом растворителе с армирующим углеродным композиционным наполнителем из углеродных волокон и углеродных нанотрубок при следующем массовом соотношении компонентов 9:1 в его смеси, с дисперсностью менее 100 нм, затем ведут осаждение полученного золя в ледяном ацетоне, с последующей промывкой и сушкой.

Согласно изобретению армирующий композиционный наполнитель готовят из смеси углеродных волокон, предварительно нарезанных длинной до 15 мм, размолотых в мельнице и выдержанных при 200°C для удаления аппрета, а также углеродных нанотрубок, при этом одновременно готовят 10% раствор полимерной матрицы из полипропилена в органическом растворителе, например о-ксилоле, и в режиме ультразвуковой кавитационной обработки в течение 10 минут, смешивают с подготовленным углеродным композиционным наполнителем. Далее полученный золь осаждают в ледяном ацетоне, промывают дистиллированной водой не менее трех раз, с последующей сушкой при температуре 60°C в течение 24 часов.

Анализ результатов проведенных исследований теплопроводности полимерной композиции на основе полипропилена и армирующего углеродного композиционного наполнителя, таких как углеродные волокна и углеродные нанотрубки, показал, что степень наполнения углеродными волокнами и углеродными нанотрубками полимерных композиций должна составлять не менее 20% масс.

Важным моментом при получении теплопроводящих полимерных композиций на основе углеродных волокон является ориентация волокна вдоль направления теплового потока в будущем объемном композиционном изделии. Это требование может быть достигнуто во время стадии литья, путем обеспечения направления впрыскивания перемешанного компаунда из экструдера в литьевую машину. Ориентация анизотропных углеродных волокон в объемных образцах полимерных композиций совпадает с направлением потока расплавленного полимера.

Добавление углеродных нанотрубок в полимерные композиции на основе полипропилена и углеродных волокон необходимо для формирования в полимерной композиции теплопроводящего кластера. Углеродные нанотрубки служат «мостиками» между углеродными волокнами для передачи тепла.

Для достижения полимерной композицией значений коэффициента теплопроводности не менее 1 Вт/м×K при одновременном обеспечении высокого уровня физико-механических характеристик, устойчивости к ультрафиолетовому излучению необходимо применение ультразвуковых кавитационных воздействий на стадии получения концентрата из армирующего углеродного композиционного наполнителя (его составляющих) и полимерной матрицы на основе полипропилена.

Для устойчивости теплопроводящих полимерных композиций к ультрафиолетовому излучению добавление в полимерную матрицу углеродных волокон и углеродных трубок, активно поглощающих ультрафиолетовое излучение, обеспечивает тем самым высокую устойчивость полимерных композиций к ультрафиолетовому излучению.

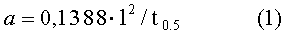

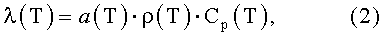

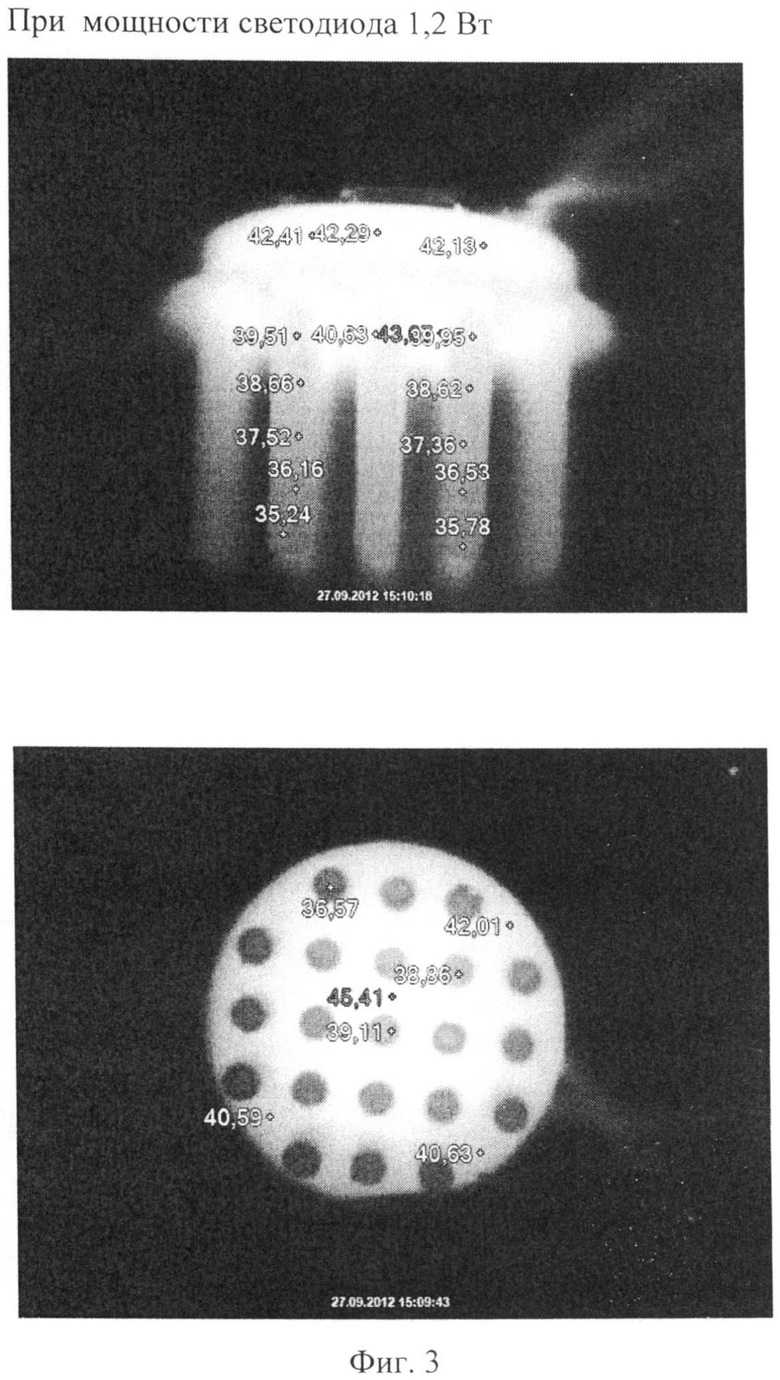

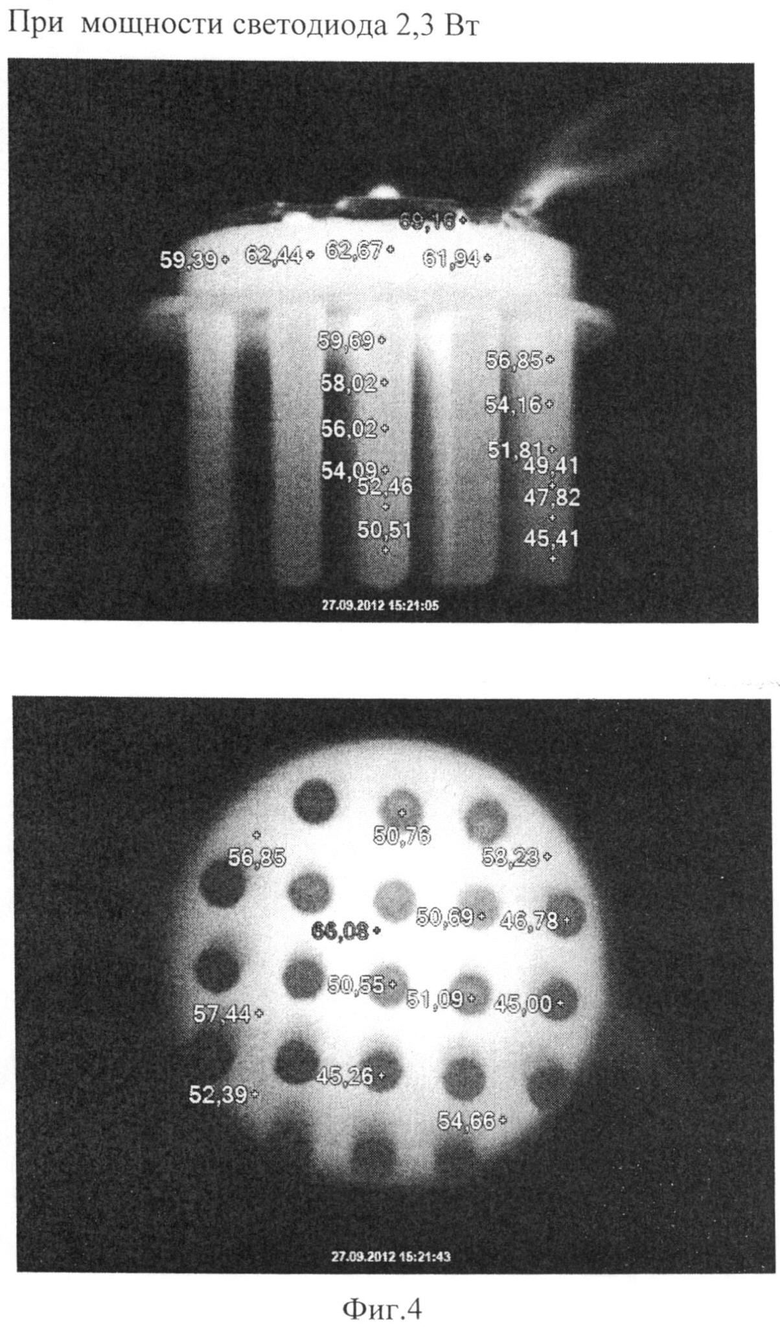

На фиг.1 изображены экспериментальные образцы радиаторов для светодиодных источников, изготовленных из предлагаемой полимерной композиции; на фиг.2 - блок-схема прибора LFA 447 Nanoflash; на фиг.3-4 - результаты испытаний радиатора охлаждения СИД из полимерной композиции.

Пример конкретного выполнения.

Согласно предлагаемой полимерной композиции и способу ее получения были изготовлены экспериментальные объемные теплопроводящие образцы полимерной композиций на основе полипропилена (ПП), наполненного углеродными волокнами (УВ) и многослойными углеродными нанотрубками (УНТ). В качестве исходных материалов и наполнителей были использованы:

- полипропилен, низковязкий (ТУ 214535465768);

- многослойные углеродные нанотрубки диаметром не более 30 нм и длиной не более 5 мм;

- высокомодульное углеродное волокно, марки ВМН-4;

- орто-ксилол, ЧДА (квалификация чистоты - «чистый для анализа»);

- ацетон.

Обработка велась на оборудовании:

- печь лабораторная муфельная, типа СНОЛ, либо аналогичная, обеспечивающая программируемый нагрев образцов до температуры 700°C и поддержание заданных температур с точностью ±5°C;

- мельница ножевая, лабораторная, марки IKA M20, либо аналогичная, обеспечивающая частоту вращения 20000 об/мин;

- сушильный шкаф Binder, либо аналогичный, обеспечивающий нагрев образцов до 120°C, либо выше, и поддержанием заданных температур с погрешностью не более ±5°C;

- ультразвуковой генератор Bandelin HD2200 для смешения компонент;

- весы лабораторные марки, AND GR-202, либо аналогичные, обеспечивающие точное взвешивание образцов массой от 0,1 до 200 грамм, с погрешностью не более 0,1%;

- литьевая машина вертикального типа Д3023.

Были подготовлены исходные материалы-наполнители.

Углеродное волокно:

- для получения дискретных углеродных волокон, со средней длиной филаментов не более 15 мм, отрезали с использованием ножниц от катушки фрагмент готового углеродного волокна (жгута) длиной 3-3,5 метра, с использованием лабораторных весов с классом точности не ниже 0,1 для получения навески непрерывных жгутов массой 10±0,2 г;

- для снятия аппрета или удаления замасливателя с углеродного волокна, подготовленные навески помещали в алундовых (либо металлических) лодочках в муфельную печь и выдерживали 1 час при температуре 200±5°С, на воздухе. Охлаждение образцов после термообработки проводили на воздухе с печью;

- для измельчения углеродных волокон до требуемых размеров использовали мельницу;

- навеска углеродного волокна, массой 10±0,5 г, предварительно нарезанного на фрагменты длиной 5±0,5 см, помещали в размольный стакан мельницы и обрабатывали при скорости вращения 20000 оборотов в минуту, в течение 1 минуты. После чего делали паузу 1 минуту и обработка повторялась. Общее время размола составляла 5 минут;

- после окончания обработки волокна его извлекали из размольного стакана, взвешивали на лабораторных весах для определения массы извлеченного волокна.

Навески углеродных волокон и углеродных нанотрубок помещали в приготовленный 10% раствор полипропилена в ксилоле из расчета 100 г наполнителя на 1 литр раствора.

Полученная смесь для обеспечения равномерного распределения углеродного композиционного наполнителя в растворе (создания золя) обрабатывалась ультразвуковыми кавитационными воздействиями в течение 10 мин.

Затем полученный золь выливали в ледяной ацетон, для осаждения концентрата углеродного композиционного наполнителя в полипропилене и для удаления остатков о-ксилола и ацетона промывали 2 раза в ацетоне и 3 раза в дистиллированной воде.

После чего полимерную композицию подвергали сушке на воздухе при температуре 60±5°C в течение 24 часов.

После окончания сушки полимерную композицию взвешивали на лабораторных весах, упаковывали и маркировали с указанием даты получения, номера партии, массы партии и условий обработки.

Подготовленная полимерная композиция с помощью специального совка, порционно, помещалась в плунжерную литьевую машину типа Д3023 и подавалась в полость формы, выдерживалась под давлением в течение 10 с для затвердевания в литниковом канале формы. Полимерная композиция для охлаждения выдерживалась в форме в течение 20 с, затем форма разбиралась и извлекалось изделие (радиатор охлаждения СИД). Полученное изделие прошло механообработку (удаление литника) и контроль внешнего вида.

Результаты испытаний, радиаторов охлаждения светоизлучающих диодов, изготовленных из полимерной композиции, полученной, в соответствие с предлагаемым способом получения:

1. Изделие с составом (состав указан в процентном отношении масс): УВ - 18%, УНТ - 2%, ПП - 80%, где УВ - углеродное волокно, УНТ - многослойный углеродные нанотрубки, ПП - полипропилен обладает теплопроводностью вдоль волокон - 1,35 Вт/мK, поперек - 0,7 Вт/мK;

2. Изделие с составом:

УВ - 36%, УНТ - 4%, ПП - 60%

обладает теплопроводностью вдоль волокон - 1,82 Вт/мК, поперек - 0,9 Вт/мК.

Исследования теплопроводности экспериментальных полимерных композиций проводили на приборе LFA447 (см. фиг.2). Данный прибор предназначен для исследования теплофизических свойств твердых материалов (металлов, керамики, полимеров и т.п.) в температурном интервале от 25 до 300°C. Экспериментально определяемой характеристикой тепловых свойств материала является его температуропроводность a; теплопроводность λ и удельная теплоемкость Cp, которые определяются на основе данных по температуропроводности. Измерение температуропроводности основано на методе вспышки. Данный метод удовлетворяет требованиям ГОСТ 8.140-82 и ГОСТ 8.141-75.

Математический анализ изменения температуры со временем позволяет определить температуропроводность а. При адиабатических условиях получают:

где l - толщина образца (в миллиметрах) t0.5 - время (в секундах) достижения 50% значения от максимальной температуры. Преимущество метода состоит в том, что обычно не простое измерение термических параметров, таких как абсолютная разность температур ΔTabs и потоков тепла, заменяются на гораздо более точные измерения времени относительного повышения температуры.

Температурная зависимость теплопроводности λ определяется как:

где а - температуроводность,

ρ=m/V - плотность,

Cp - удельная теплоемкость.

Технический результат.

Использование полученной предложенным способом полимерной композиции для изготовления радиаторов охлаждения увеличивает свойство теплопроводности радиатора охлаждения СИД, повышает физико-механические, оптические показатели СИД, эффективность его работы, термостойкость и экологичность, снижает потребляемую мощность устройств и повышает их экономичность

Источники информации

1. Патент RU №2222831, МПК G08G 1/095, 2004 г.;

2. Патент RU №2446346, МПК F21S 8/10, 2011 г.;

3. Патент RU №2366120, МПК F21S 4/00, 2009 г.;

4. Патент US 4869954, МПК C04B 14/32, 1989 г.;

5. Патент RU №2196746, МПК C03C 25/42, 2002 г.;

6. Патент US 2003064017, МПК C01B 31/04, 2003 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиолефиновый композит, наполненный углеродными нанотрубками, для повышения электропроводности, модифицированный смесью полисилоксанов | 2016 |

|

RU2637237C1 |

| СВЕТОДИОДНАЯ ЛАМПА С ШИРОКОЙ ДИАГРАММОЙ ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2550740C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| МАТЕРИАЛ ТЕПЛОВОГО ИНТЕРФЕЙСА | 2013 |

|

RU2580529C1 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ ЭЛЕМЕНТ | 2015 |

|

RU2599614C1 |

| Композиционный материал с ориентированными углеродными нанотрубками | 2020 |

|

RU2746103C1 |

| СИСТЕМА ДЛЯ МЕЖРЯДКОВОЙ ДОСВЕТКИ ТЕПЛИЧНЫХ РАСТЕНИЙ | 2014 |

|

RU2565724C1 |

| СВЕТОДИОДНЫЙ ИСТОЧНИК СВЕТА (ВАРИАНТЫ) | 2013 |

|

RU2569312C2 |

Изобретение относится к области электрорадиотехники, а именно к технологии разработки полимерных композиций для охлаждающих элементов, таких как радиаторы светоизлучающих диодов. Композиция содержит полимерную матрицу из полипропилена и смесь углеродных волокон и углеродных нанотрубок с дисперсностью менее 100 нм и массовом соотношении углеродных волокон и углеродных нанотрубок в смеси 9:1. При изготовлении полимерной композиции смешивают раствор полимерной матрицы из полипропилена в органическом растворителе и смесь углеродных волокон и углеродных нанотрубок в режиме ультразвуковой кавитационной обработки. После чего ведут осаждение полученного золя в ледяном ацетоне, с последующей промывкой и сушкой. Полученная полимерная композиция обладает улучшенными свойствами теплопроводности для эффективного теплоотвода и повышения физико-механических, оптических показателей светоизлучающих диодов. 2 н.п. ф-лы, 4 ил.

1. Полимерная композиция для получения радиаторов охлаждения светоизлучающих диодов, включающая полимерную матрицу из полипропилена и армирующий углеродный композиционный наполнитель, представляющий собой смесь углеродных волокон и углеродных нанотрубок с дисперсностью менее 100 нм и массовом соотношении углеродных волокон и углеродных нанотрубок в смеси 9:1, при следующем соотношении компонентов в композиции, мас.%:

2. Способ получения полимерной композиции по п.1, включающий смешение в режиме ультразвуковой кавитационной обработки раствора полимерной матрицы из полипропилена в органическом растворителе и армирующего углеродного композиционного наполнителя, затем ведут осаждение полученного золя в ледяном ацетоне, с последующей промывкой и сушкой.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Криваткин А., Сакуненко Ю.,Теплорассеивающие пластмассы — вызов алюминию// Полупроводниковая светотехника 2010, N1 | |||

| - С | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| CN102070830 A, 25.05.2011 | |||

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2152697C1 |

| В.МОРДКОВИЧ и др | |||

| Нанокомпозиты на основе полиолефинов и углеродных | |||

Авторы

Даты

2014-07-20—Публикация

2012-10-30—Подача