Изобретение относится к транспортному машиностроению, а именно к конструкции упругих элементов подвески транспортных средств, в частности гусеничных машин.

Известна торсионная подвеска колес транспортного средства с упругой муфтой, содержащая амортизатор, составные торсионные валы, каждый из которых расположен в защитных трубах, которые с одной стороны соединены через поперечные рычаги и пальцы со стойкой колеса, а с другой стороны через кронштейн - с рамой (RU 2268158, МПК B60G 11/18, заявл. 29.03.2004, опубл. 20.01.2006). Каждый торсионный вал выполнен в виде двух соосных цельнометаллических стержней, сопряженных упругой муфтой, причем две составные части торсионного вала имеют различные предварительные углы закрутки. Технический результат, по мнению авторов,

- повышение величины хода торсионной подвески.

К недостаткам данного конструктивного решения относится следующее:

- Торсионный вал состоит из двух составных частей, т.е. фактически в своей средней части «разрезан»; в значительной мере это ослабляет всю конструкцию торсиона, снижает его надежность, так как сам торсионный вал в процессе работы подвески воспринимает от поперечного рычага изгибающий момент, величина которого сопоставима с номинальными рабочими нагрузками.

- Наличие в упругой муфте эластичных элементов, воспринимающих в полной мере рабочие нагрузки также способствует снижению надежности все конструкции, так как при движении транспортного средства по неровной поверхности подвеска «работает в очень тяжелых условиях» - высокая частота нагружений сопровождается большими амплитудами деформации торсионных валов. Данное обстоятельство, как показывают экспериментальные исследования подвески, приведет к интенсивному циклическому нагреву ее элементов, что приведет к быстрому выходу из строя эластичных упругих элементов. Именно этот недостаток эластичных упругих элементов обусловил то обстоятельство, что до настоящего времени ни в одной из существующих конструкций колесных и гусеничных машин эластичные упругие элементы не применяются в качестве основных упругих элементов.

- Следует также отметить, что для повышения величины хода торсионной подвески стержневая конструкция торсионного вала при условии ограничения осевых габаритов вала и, естественно, при условиях ограничения касательных напряжений при кручении вала, не является наилучшей. Расчеты показывают, что использование трубчато-стержневой конструкции торсионного вала, при тех же ограничениях и осевых габаритах, позволяет, как минимум, вдвое увеличить ход подвески.

Известна подвеска колес транспортного средства (RU 2200676, МПК В60G 11/18, 2003, заявл. 15.08.2000, опубл. 20.03.2003 - прототип), содержащая амортизатор, составные торсионные валы, каждый из которых расположен в защитных трубах, которые с одной стороны соединены через поперечные рычаги и пальцы со стойкой колеса, а с другой - через кронштейн с рамой. Каждый торсионный вал состоит из отдельных труб, снабженных многогранными головками, и сердечника (стержня), причем каждый кронштейн и рычаг имеют головки, у которых внутренняя часть выполнена в виде многогранной конструкции, а торсионный вал выполнен составным трубчато-стержневым, жестко закрепленным посредством многогранной головки наружной трубы к кронштейну. В свою очередь, на свободную головку сердечника жестко посажены поперечный рычаг и крестовина, которая установлена с возможностью взаимодействия с шипами, выполненная на торцевой поверхности наружной трубы, имеющей большую жесткость, чем промежуточная труба и сердечник, обладающие одинаковой жесткостью.

Недостатками подвески является сложность конструкции составного трубчато- стержневого торсионного вала, обусловленная наличием двух наружных трубчатых торсионов. Данное обстоятельство приводит также к увеличению радиальных габаритов торсионного вала. Такое конструктивное решение торсиона в условиях использования его в подвеске гусеничных машин, когда торсионы левого и правого бортов должны быть минимально отделены друг от друга, оказывается неприемлемым. Помимо этого, рабочая характеристика торсиона (на фиг.4 прототипа она некорректно интерпретирована: по оси ординат должна откладываться не жесткость торсиона, а крутящий момент на торсионе; жесткость в данной конструкции может принимать только два фиксированных значения) не является наилучшей. С точки зрения эффективности «смягчения» динамических нагрузок на ходовую часть транспортного средства, т.е. с точки зрения эффективности решения задачи улучшения плавности хода транспортного средства, желательно, чтобы рабочая характеристика (зависимость величины крутящего момента приложенного к торсиону от угла его закручивания) торсиона, как основного упругого элемента подвески, имела не два участка (как у прототипа) а, как минимум, три. В этом случае она «значительно ближе приближается» к оптимальной, нелинейной. При этом крутящий момент на торсионе, по мере увеличения угла его закручивания, будет увеличиваться более плавно, без явно выраженных «скачков», что, конечно же, приведет к значительному снижению динамических нагрузок на ходовую часть транспортного средства.

В основу изобретения положена техническая задача, заключающаяся в увеличении надежности и эффективности работы торсионного вала (как упругого элемента) путем повышения плавности хода транспортного средства, а также в упрощении конструкции, уменьшении ее радиальных габаритов.

Указанная задача решается тем, что в торсионном стержнево-трубчатом упругом элементе подвески транспортного средства, содержащем стержневой вал, концентрично установленный в трубчатом валу, концы каждого из валов с одной стороны расположены в первом опорном кронштейне, соединенным с корпусом транспортного средства, другой конец стержневого вала жестко связан со вторым опорным кронштейном, также соединенным с корпусом транспортного средства, и связан с другим концом трубчатого вала, согласно изобретению, стержневой и трубчатый валы выполнены ступенчатыми, участки одной ступени каждого из валов, закрепленные в первом опорном кронштейне, являются ведущим и ведомым соответственно, а участки валов, закрепленные во втором опорном кронштейне, являются ведомым и ведущим соответственно, при этом упомянутые участки валов выполнены различной жесткости с при следующем соотношении:

с9≤с10≤с7≤с8, где

с7 - жесткость ведущего участка стержневого вала;

с9 - жесткость ведомого участка стержневого вала;

с10 - жесткость ведущего участка трубчатого вала;

с8 - жесткость ведомого участка трубчатого вала,

кроме того, ведомый и ведущий участки стержневого торсионного вала посредством соединительных муфт с радиальными зазорами кинематически связаны с разноименными участками трубчатого торсионного вала, а угловые зазоры соединительных муфт связаны соотношением:

α1<α2, где

α1 - угол закручивания ведомого участка стержневого вала;

α2 - угол закручивания ведущего участка стержневого вала,

причем один конец трубчатого вала по наружной поверхности и первый кронштейн, а также другой конец его по внутренней поверхности и ведомый участок стержневого вала связаны шлицевыми соединениями.

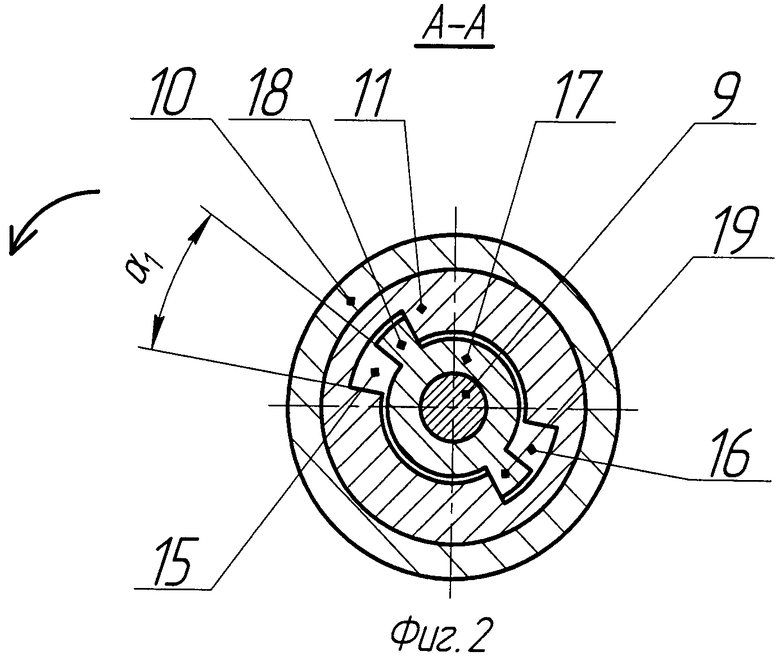

Сущность изобретения поясняется чертежами, где на фиг.1 дан общий вид торсионного упругого элемента; на фиг.2 - вид по А-А фиг.1; на фиг.3-вид В-В фиг.1; на фиг.4 - график рабочей характеристики упругого элемента при условии отсутствия его предварительной закрутки; на фиг.5 - график рабочей характеристики упругого элемента при наличии его предварительной закрутки.

Торсионный стержнево-трубчатый упругий элемент содержит стержневой вал 1, концентрично установленный в трубчатом валу 2. Один конец 3 стержневого вала и конец трубчатого вала одной стороны расположены в первом опорном кронштейне 4, соединенном с корпусом транспортного средства (на чертеже не указан), другой конец 5 стержневого вала подвижно с возможностью вращения связан со вторым опорным кронштейном 6, также соединенном с корпусом транспортного средства, и жестко связан с другим концом трубчатого вала 2. Конец 3 (левый) стержневого вала 1 в кронштейне 4 расположен с возможностью вращения.

Стержневой и трубчатый валы выполнены ступенчатыми, при этом первый (левый) участок 7 стержневого вала 1, закрепленный в первом кронштейне, является ведущим участком, а первый участок 8 трубчатого вала 2, закрепленный в первом кронштейне, является ведомым участком. Участок 9 (правый) стержневого вала, закрепленный во втором опорном кронштейне 6, является ведомым, а участок 10 трубчатого вала - ведущим. Упомянутые участки валов выполнены различной жесткости при соотношении, указанном выше.

Ведомый 9 и ведущий 7 участки стержневого вала посредством соединительных муфт 11 и 12 с радиальными зазорами кинематически связаны с ведущим 10 и ведомым 8 участками трубчатого вала соответственно.

Конец (левый) трубчатого вала 2 по наружной поверхности связан с первым опорным кронштейном 4, например, шлицевым соединением 13. Другой конец (правый) трубчатого вала 2 по внутренней поверхности связан с ведомым участком 9 стержневого вала 1 также, например, шлицевым соединением 14.

На ведущем рабочем участке 10 трубчатого вала 2 жестко закреплена наружная обойма соединительной муфты 11, в которой предусмотрены радиальные зазоры (пазы) 15 и 16 (на фиг.2 показаны два паза, в действительности их может быть несколько). Внутренняя обойма 17 соединительной муфты 11, содержащая два кулачка 18 и 19, жестко закреплена на ведомом участке 9 стержневого вала 1 (на фиг.2 показаны два кулачка, в действительности их может быть несколько).

На ведомом участке 8 трубчатого вала жестко закреплена наружная обойма соединительной муфты 12, в которой предусмотрены радиальные пазы 20 и 21 (на фиг.3 показаны два паза, в действительности их может быть несколько). Внутренняя обойма 22 соединительной муфты 12, содержащая два кулачка 23 и 24 (на фиг.3 показаны два паза, в действительности их может быть несколько), жестко закреплена на ведущем участке 7 стержневого вала 1.

Следует иметь в виду, что в качестве соединительных муфт могут использоваться, например, кулачковые или зубчатые муфты с радиальными зазорами (пазами).

Благодаря наличию шлицевого соединения 14, можно регулировать предварительную закрутку стержневого вала. Предполагается, что при отсутствии внешней нагрузки на валу 1 (вращающий момент, приложенный к балансиру - кривошипу 25, жестко связанному с левым концом 3 вала 1, равен нулю) кулачки 18 и 19 касаются соответствующих поверхностей внутренней обоймы 11 соединительной муфты (фиг.2). Аналогичное предполагается и в отношении кулачков 23 и 24.

Торсионный стержнево-трубчатый упругий элемент подвески транспортного средства работает следующим образом.

При наезде опорного катка гусеничного движителя транспортного средства на препятствие каток приподнимается, а вместе с ним поворачивается и балансир - кривошип 25. При этом участки 7 и 9 стержневого торсионного вала 1, благодаря их упругости, начинают поворачиваться вокруг своей продольной оси в направлении, указанном на фиг.2, 3 стрелками.

Следует иметь в виду, что диаметр ведущего участка 7 стержневого торсионного вала 1, а следовательно, и его жесткость, больше, чем у ведомого участка 9. Аналогично, жесткость ведомого участка 8 трубчатого торсионного вала 2 больше, чем жесткость ведущего участка 10. Данные соотношения можно легко реализовать за счет выбора соответствующих значений диаметров соответствующих участков и их длин.

С точки зрения эффективности использования упругих свойств материала торсионного вала и минимизации касательных напряжений на участках 7, 8, 9, 10 торсионного упругого элемента, его конструктивные параметры необходимо подбирать таким образом, чтобы жесткости с упомянутых участков удовлетворяли следующему соотношению:

где с7 - жесткость ведущего участка стержневого вала;

с9 - жесткость ведомого участка стержневого вала;

с10 - жесткость ведущего участка трубчатого вала;

с8 - жесткость ведомого участка трубчатого вала.

При работе торсионного упругого элемента (далее - торсион) можно выделить три фазы, соответствующие трем аналогичным зонам рабочей характеристики (фиг.4, фиг.5):

- фазу I, соответствующую зоне З1 рабочей характеристики торсиона;

- фазу II, соответствующую зоне З2 рабочей характеристики торсиона и

- фазу III, соответствующую зоне З3 рабочей характеристики торсиона.

Зона З1, зона «комфорта», соответствует «наиболее плавному» движению транспортного средства, при котором крутящий момент Мкр на кривошипе 25, а следовательно, и на всем торсионе, относительно невелик, а угол α его закручивания не превосходит величины α1, т.е.

Ha этой фазе закручиваются все четыре участка торсиона: 7, 8, 9, 10. Причем по мере увеличения крутящего момента Мкр угол α также увеличивается и при

Следует иметь в виду, что при дальнейшем увеличении крутящего

момента Мкр, т.е. при работе торсионного вала на фазе II (зона З2 характеристики), рабочий ведомый участок 9 стержневого торсиона и рабочий ведущий участок 10 трубчатого торсиона, расположенный правее соединительной муфты II (т.е. участок между муфтой II и вторым опорным кронштейном), более не деформируются, ввиду блокировки этих участков соединительной муфтой 11. Это позволяет наиболее полно использовать упругие свойства отмеченных участков: касательные напряжения кручения достигают наибольших значений именно в крайней точке зоны З1, соответствующей условию (3).

Фаза II работы торсионного вала (т.е. зона З2 характеристики), наступает по мере дальнейшего увеличения величины Мкр и имеет место при выполнении условия

а заканчивается при выполнении условия

В точке (5), т.е. в точке α=α2 характеристики торсионного вала (аналогично тому, как это было на предыдущей фазе) имеет место блокировка соединительной муфты 12. Это означает, что в конце фазы II, т.е. в точке (5), аналогично тому, как это имело место на предыдущей фазе, из дальнейшей работы автоматически «выключаются» также рабочие ведущий участок 7 стержневого торсиона 1, расположенный правее внутренней обоймы 22 соединительной муфты 12 (т.е. участок между внутренними обоймами 22 и 17 муфт 11 и 12), ведущий участок 10 трубчатого торсиона, расположенный левее соединительной муфты 11, и ведомый участок 8 трубчатого торсиона 2, расположенный правее соединительной муфты 12.

При дальнейшем увеличении крутящего момента Мкр, т.е. при работе торсионного вала на фазе III (зона З3 характеристики), которая имеет место при выполнении условия

всю нагрузку воспринимают, т.е. деформируются, только рабочий ведущий участок 7 стержневого торсиона 1, расположенный левее муфты 12 (т.е. участок между внутренней обоймой 22 муфты 12 и концом 3 вала 1) и рабочий ведомый участок 8 трубчатого торсиона 2, расположенный левее муфты 12 (т.е. участок между муфтой 12 и первым опорным кронштейном).

Приведенная на фиг.4 и фиг.5 структура рабочих характеристик торсионного упругого элемента реализуема при условии выполнения следующего соотношения:

Следует отметить, что, разворачивая при сборке упругого элемента участки стержневого вала 7 и 9 относительно участков 8 и 10 трубчатого вала, что оказывается возможным, благодаря наличию шлиневого соединения 14, можно фиксировать в начальный момент нагружения торсионного вала, т.е. в точке

либо значение Мкр=0 (фиг.4), либо значение Мкр=М1 (фиг.5).

Необходимо подчеркнуть, что рассмотренная конструкция предполагает использование двух соединительных муфт, состоящих из полумуфт 11,17 и 12,22. Использование двух полумуфт обусловливает появление на рабочих характеристиках упругого элемента трех зон: З1, З2 и З3. Вместе с тем общеизвестно, что с точки зрения эффективности «смягчения» динамических нагрузок на ходовую часть транспортного средства, т.е. с точки зрения эффективности решения задачи улучшения плавности хода транспортного средства, желательно, чтобы рабочая характеристика упругого элемента (зависимость величины крутящего момента приложенного к торсиону от угла его закручивания) - торсиона, как основного упругого элемента подвески, имела как можно больше соответствующих участков. В этом случае она «значительно ближе приближается» к оптимальной, нелинейной. При этом крутящий момент на торсионе, по мере увеличения угла его закручивания, будет увеличиваться более плавно, без явно выраженных «скачков», что, конечно же, приведет к значительному снижению динамических нагрузок на ходовую часть транспортного средства.

С рассматриваемой точки зрения предлагаемое конструктивное решение торсионного стержнево-трубчатого упругого элемента подвески транспортного средства позволяет решить данную задачу с требуемой степенью точности. Это достигается путем простого, последовательного увеличения количества соединительных муфт. При этом не увеличиваются ни радиальные, ни осевые габариты конструкции.

Таким образом, предложенная ступенчатая конструкция стержневых и трубчатых упругих элементов, а также рекомендованная система блокировки участков стержнево-трубчатого торсионного элемента позволяют, максимально реализовав на рабочих участках валов упругие свойства материала торсионов, своевременно «выводить их из процесса дальнейшего нагружения», предохраняя их от поломок. Тем самым удается при заданных радиальных габаритах реализовать наибольший возможный угол закручивания (наибольший ход подвески) упругого элемента, а следовательно, появляется реальная возможность достижения наилучших показателей плавности хода транспортного средства. При этом повышается надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Независимая трубчатая торсионная подвеска транспортного средства | 2019 |

|

RU2725556C1 |

| ТОРСИОННАЯ ПОДВЕСКА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА С УПРУГОЙ МУФТОЙ | 2004 |

|

RU2268158C1 |

| Полый упругий вал | 1990 |

|

SU1794208A3 |

| СНЕГОХОД | 2009 |

|

RU2517918C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕМПФИРУЮЩИХ СВОЙСТВ ЭЛЕМЕНТОВ ТРАНСМИССИИ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659762C1 |

| Поводково-рычажная муфта тягового привода рельсового транспортного средства | 1991 |

|

SU1795181A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| Веломобиль | 1990 |

|

SU1838171A3 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА, ПРЕИМУЩЕСТВЕННО, С КОМБИНИРОВАННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2012 |

|

RU2500934C1 |

| Способ испытания торсионных валов на усталость и стенд для его осуществления | 1989 |

|

SU1735734A1 |

Изобретение относится к транспортному машиностроению, а именно к конструкции упругих элементов подвески транспортных средств, в частности гусеничных машин. Торсионный стержнево -трубчатый упругий элемент подвески транспортного средства содержит стержневой и трубчатый валы, первый и второй опорные кронштейны, ступенчатые валы, ведомый и ведущий участки стержневого торсионного вала. Стержневой вал концентрично установлен в трубчатом валу, концы каждого из валов с одной стороны расположены в первом опорном кронштейне, соединенном с корпусом транспортного средства, а другой конец стержневого вала жестко связан со вторым опорным кронштейном, также соединенном с корпусом транспортного средства и связан с другим концом трубчатого вала. Стержневой и трубчатый валы выполнены ступенчатыми, участки одной ступени каждого из валов, закрепленные в первом опорном кронштейне, а участки валов, закрепленные во втором опорном кронштейне являются ведущими и ведомыми, при этом упомянутые участки валов выполнены различной жесткости. Ведомый и ведущий участки стержневого торсионного вала посредством соединительных муфт с радиальными зазорами кинематически связаны с разноименными участками трубчатого торсионного вала, один конец трубчатого вала по наружной поверхности и первый кронштейн, а также другой конец его по внутренней поверхности и ведомый участок стержневого вала связаны шлицевыми соединениями. Достигается увеличение надежности и эффективности работы торсионного вала, а также упрощение конструкции и уменьшение ее радиальных габаритов. 5 ил.

Торсионный стержнево-трубчатый упругий элемент подвески транспортного средства, содержащий стержневой вал, концентрично установленный в трубчатом валу, концы каждого из валов с одной стороны расположены в первом опорном кронштейне, соединенном с корпусом транспортного средства, другой конец стержневого вала жестко связан со вторым опорным кронштейном, также соединенном с корпусом транспортного средства, и связан с другим концом трубчатого вала, отличающийся тем, что

стержневой и трубчатый валы выполнены ступенчатыми, участки одной ступени каждого из валов, закрепленные в первом опорном кронштейне, являются ведущим и ведомым соответственно, а участки валов, закрепленные во втором опорном кронштейне, являются ведомым и ведущим соответственно, при этом упомянутые участки валов выполнены различной жесткости с при следующем соотношении:

с9≤с10≤с7≤с8, где

с7 - жесткость ведущего участка стержневого вала;

с9 - жесткость ведомого участка стержневого вала;

с10 - жесткость ведущего участка трубчатого вала;

с8 - жесткость ведомого участка трубчатого вала,

кроме того, ведомый и ведущий участки стержневого торсионного вала посредством соединительных муфт с радиальными зазорами кинематически связаны с разноименными участками трубчатого торсионного вала, а угловые зазоры соединительных муфт связаны соотношением:

α1 - угол закручивания ведомого участка стержневого вала;

α2 - угол закручивания ведущего участка стержневого вала,

причем один конец трубчатого вала по наружной поверхности и первый кронштейн, а также другой конец его по внутренней поверхности и ведомый участок стержневого вала связаны шлицевыми соединениями.

| ТОРСИОННАЯ ПОДВЕСКА КОЛЕСНО-ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2200676C2 |

| ТОРСИОННАЯ ПОДВЕСКА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102252C1 |

| Способ определения коэффициента контактного трения | 1984 |

|

SU1216711A1 |

| US 3305232 A, 12.02.1967 | |||

Авторы

Даты

2014-07-20—Публикация

2012-12-04—Подача