Изобретение относится к транспортному машиностроению и конкретно касается конструкции подвески колес транспортного средства.

Известна подвеска колес транспортного средства [1] выбранная в качестве прототипа, содержащая амортизатор, торсионные валы, каждый из которых расположен в защитных трубах, которые с одной стороны соединены через поперечные рычаги и пальцы со стойкой колеса, а с другой стороны через кронштейны с рамой.

Недостатками прототипа являются низкая живучесть и побочная нагруженность подвески, так как, во-первых, из-за последовательной передачи крутящего момента (усилия) от рычага через защитную трубу и переходную втулку в случае их поломки произойдет полная потеря работоспособности подвески; во-вторых, стержни, вставленные по периферии в каждый торсионный вал, кроме деформации кручения, подвергаются дополнительно изгибу, что снижает возможность передачи предельных нагрузок, кроме того, в месте перехода от шлицевой головки к рабочей части каждого стержневого элемента торсионного вала имеет место повышенная концентрация напряжений, и в этом месте торсионный вал чаще всего ломается, а также при кручении на внутренней поверхности защитный трубы возникают касательные напряжения, которые снижают ее прочность; в-третьих, применение резинового сердечника в торсионном вале вызывает нестабильность характеристик подвески при переменных климатических условиях, а при низких температурах приводит к его разрушению.

Изобретение направлено на решение технической задачи повышение живучести и надежности подвески при компактности конструкции.

Технический результат достигается тем, что каждый из торсионных валов состоит из отдельных труб и цилиндрического сердечника, которые выполнены с различными предварительными углами закрутки и снабжены многогранными головками, причем угол закрутки сердечника больше угла закрутки промежуточной трубы, а ее гол больше наружной трубы, при этом сердечник длиннее прилегающей к нему промежуточной трубы, а она длиннее последующей наружной на величину многогранных головок, при этом диаметры рабочих поверхностей труб и сердечника больше, чем диаметральные расстояния между гранями их головок, кроме того, сердечник и трубы соединены между собой трапецеидальной резьбой, а каждый рычаг и кронштейн соединены головками, у которых внутренняя часть выполнена в виде ступенчатой многогранной конструкции, при этом один конец каждого торсионного вала соединен с головкой рычага, а другой с головкой кронштейна.

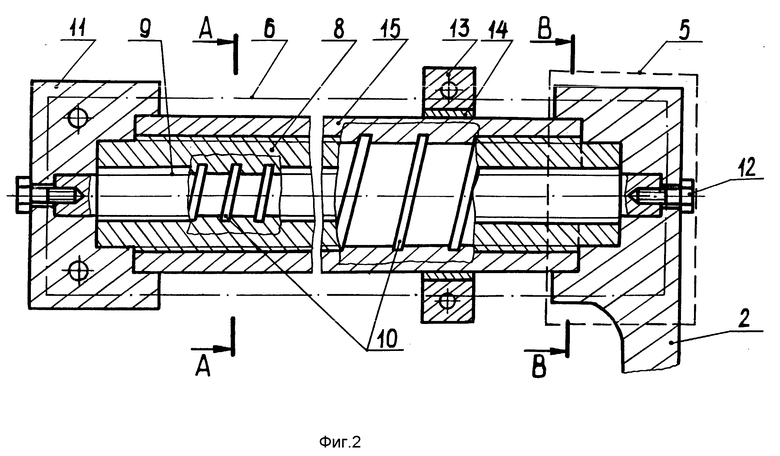

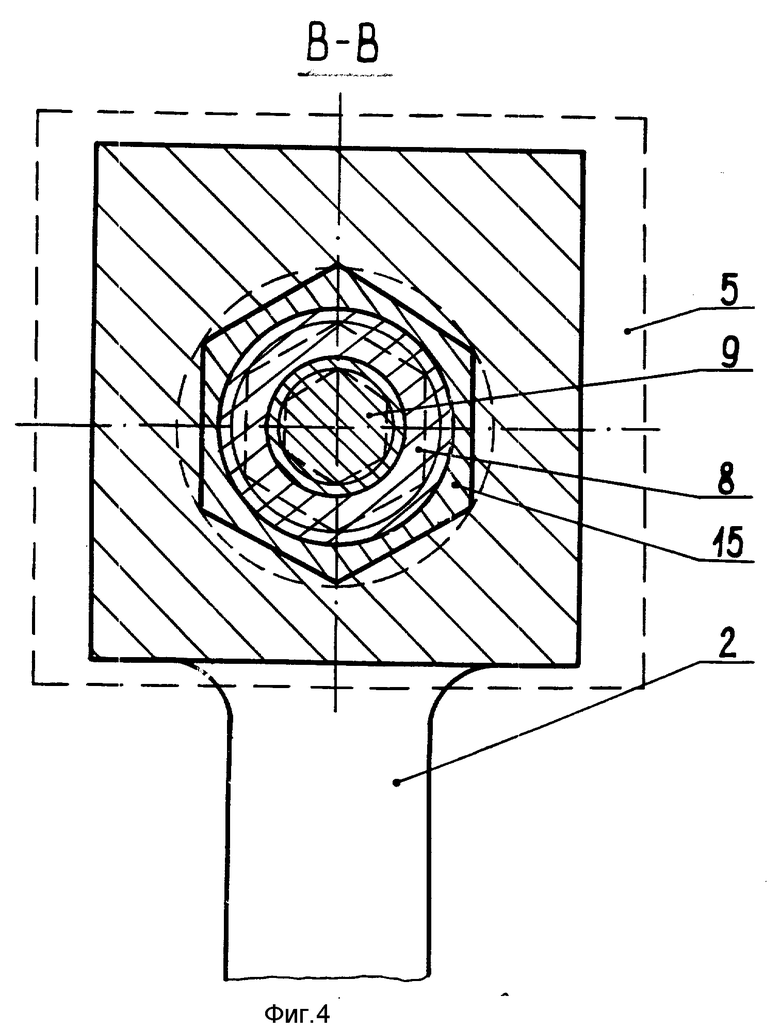

На фиг. 1 изображена подвеска, общий вид; на фиг. 2 узел торсионного вала с рычагом и кронштейном; на фиг. 3 разрез А-А (сечение рабочих поверхностей труб и сердечника); на фиг. 4 разрез В-В (сечение многогранных головок торсионного вала и рычага).

Подвеска колес транспортного средства состоит из амортизатора 1, поперечных рычагов 2, каждый из которых с одной стороны соединены через пальцы 3 со стойкой 4 колеса 7, а с другой стороны через ступенчатую головку 5 (показана пунктирной линией) рычага 2 с первой многогранной составной головкой торсионного вала 6 (показан штрихпунктирной линией). Торсионный вал 6 состоит из промежуточной 8, наружной 15 труб и цилиндрического сердечника 9, соединенных между собой трапецеидальной резьбой 10. Вторая составная многогранная головка торсионного вала 6 соединяется со ступенчатой головкой кронштейна 11. Каждый составной торсионный вал 6 опирается с одной стороны на кронштейн 11, а с другой через бронзовую втулку 14 на промежуточную опору 13. Кронштейн 11 и промежуточная опора 13 соединены с рамой 16 транспортного средства.

Наружная 15, промежуточная 8 трубки и цилиндрический сердечник 9 выполнены с различными предварительными углами закрутки, при этом угол закрутки цилиндрического сердечника 9 больше угла закрутки прилегающей к нему промежуточной 8 трубы, а ее угол закрутки больше угла последующей наружной 15, трубы, причем предварительные углы закрутки выполнены таким образом, что позволяют цилиндрическому сердечнику 9, промежуточной 8 и наружной 15 трубам воспринимать при кручении одинаковую деформацию. Кроме того, наружная 15 труба выполняет роль защитной. От осевых смещений каждый торсионный вал 6 зафиксирован болтами 12.

Подвеска с исправном состоянии работает следующим образом.

При наезде колеса транспортного средства на препятствие усилие передается по следующему пути: колесо 7, стойка 4, пальцы 2, рычаги 2, головка 5 каждого рычага 2, грани головки 5 каждого рычага 2, грани первых головок цилиндрического сердечника 9, промежуточной 8 и наружной 15 труб, рабочие поверхности цилиндрического сердечника 9, промежуточной 8 и наружной 15 труб, грани вторых головок цилиндрического сердечника 9, промежуточной 8 и наружной 15 труб, грани кронштейна 11, кронштейн 11 и рама 16. Кроме того, усилие воспринимается и передается между наружной 15, промежуточной 8 трубами и цилиндрическим сердечником 9 за счет граней трапецеидальной резьбы. В результате жесткой связи кронштейна 11 и рамы 16 на гранях головки каждого кронштейна 11 возникают реакции, одинаковые по значению передаваемым усилиям, но противоположные по направлению, в связи с чем наружная 15 и промежуточная 8 трубы и цилиндрический сердечник 9 закручивается на угол пропорциональный моменту кручения рычагов 2.

При этом сначала снимается с наружной 15 и промежуточной 8 труб и цилиндрического сердечника 9 предварительная деформация, что происходит за счет предварительных углов закрутки, а затем наружная 15, промежуточная 8 трубы и цилиндрический сердечник 9 воспринимают дополнительную рабочую деформацию кручения. При этом каждый торсионный вал 6 свободно проворачивается в бронзовой втулке 14 промежуточной опоры 13.

Таким образом, элементы составного торсионного вала 6: наружная 15, промежуточная 8 трубы и цилиндрический сердечник 9 воспринимает деформацию кручения одновременно, а за счет различных предварительных углов закрутки и равномерно.

При преодолении колесом транспортного средства препятствия деформация с элементов составного торосионного вала 6 снимается и благодаря чему подвеска переводится в исходное состояние.

В случае отказа или повреждения одного из элементов торсионного вала 6 деформация воспринимается оставшимися исправными элементами, при этом касательные напряжения на внутренней поверхности труб воспринимаются и передаются гранями трапецеидальной резьбы как исправных, так и неисправных элементов, хотя в этом случае надежность торсионного вала ниже исправного, однако при этом сохраняется его ограниченная работоспособность, а следовательно, обеспечивается живучесть подвески в целом.

В описанной конструкции обеспечена ремонтопригодность торсионного вала, позволяющая производить замену любого из вышедших из строя его элементов.

Живучесть подвески повышена пропорционально количеству труб, используемых в каждом торсионном вале.

Надежность торсионных валов повышена за счет выполнения труб и сердечника с различными углами предварительной закрутки, что позволяет передавать по ним одинаковые моменты от рычагов, так как последние пропорциональны углам закрутки и при этом поверхности сердечника и труб получают одинаковые секторные смещения.

Кроме того, надежность повышена за счет параллельно-последовательного способа передачи усилия от рычагов к раме, а также благодаря ступенчатым формам головок рычага и кронштейна и составной ступенчатой головке торсионного вала, так как при этом передаваемые усилия складываются и их суммарное значение в несколько раз превышает максимальную нагрузку, которую может воспринимать последовательным способом торсионный вал того же диаметра.

Выполнение труб и сердечника с многогранными головками меньшими по диаметру их рабочих поверхностей, а также применение вместо периферийных стержней промежуточной трубы или нескольких труб и использование трапецеидальной резьбы исключает концентрацию напряжений и изгиб в составном торсионном вале, в связи с чем торсионный вал может воспринимать дополнительные нагрузки и, следовательно, надежность этого вала также повышается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРСИОННАЯ ПОДВЕСКА КОЛЕСНО-ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2200676C2 |

| ТОРСИОННАЯ ПОДВЕСКА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА С УПРУГОЙ МУФТОЙ | 2004 |

|

RU2268158C1 |

| ТОРСИОННЫЙ СТЕРЖНЕВО-ТРУБЧАТЫЙ УПРУГИЙ ЭЛЕМЕНТ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2522773C1 |

| ДВУХОСНАЯ ЭЛАСТИЧНАЯ ПОДВЕСКА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2047501C1 |

| РАСПРЕДЕЛИТЕЛЬ ГИДРАВЛИЧЕСКОГО УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ | 1996 |

|

RU2106995C1 |

| Торсионная подвеска гусеничного транспортного средства | 1985 |

|

SU1355502A1 |

| УСТРОЙСТВО ДЛЯ САМОВЫТАСКИВАНИЯ КОЛЕСНОЙ ТЕХНИКИ | 1998 |

|

RU2145929C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ВЫСОКОЙ ПРОХОДИМОСТИ | 2013 |

|

RU2554900C2 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2000 |

|

RU2196360C2 |

| ПОДВЕСКА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2146203C1 |

Использование: изобретение относится к транспортному машиностроению и конкретно касается конструкции подвески колес транспортного средства. Сущность изобретения - обеспечение ремонтопригодности торсионного вала, позволяющая производить замену любого из вышедших из строя его элементов. 4 ил.

Торсионная подвеска колес транспортного средства, содержащая амортизатор, торсионные валы, каждый из которых расположен в защитных трубах, которые с одной стороны соединены через поперечные рычаги и пальцы со стойкой колеса, а с другой через кронштейны с рамой, отличающаяся тем, что каждый из торсионных валов состоит из отдельных труб и цилиндрического сердечника, которые выполнены с различными предварительными углами закрутки и снабжены многогранными головками, причем угол закрутки сердечника больше угла закрутки промежуточной трубы, а ее угол больше наружной трубы, при этом сердечник длиннее прилегающей к нему промежуточной трубы, а она длиннее последующей наружной на величину многогранных головок, при этом диаметры рабочих поверхностей труб и сердечника больше, чем диаметральные расстояния между гранями их головок, кроме того, сердечник и трубы соединены между собой трапецеидальной резьбой, а каждый рычаг и кронштейн снабжены головками, у которых внутренняя часть выполнена в виде ступенчатой многогранной конструкции, при этом один конец каждого торсионного вала соединен с головкой рычага, а другой с головкой кронштейна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1129083, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-01-20—Публикация

1996-01-30—Подача