Настоящее изобретение относится к дисковой мельнице и способу помола материала.

Уровень техники изобретения

Термин "дисковая мельница" в материалах настоящей заявки используется и включает в себя мельницы, используемые для мелкого помола, например мельницы с перемешиваемой средой в любой конфигурации, как например, шаровые мельницы, стрежневые мельницы, мельницы для мокрого измельчения, как например, коллоидные мельницы, струйные мельницы, ультразвуковые мельницы, мельницы мелкого помола и подобные мелющие машины. Вообще такие мельницы содержат помольную камеру и осевое рабочее колесо, имеющее ряд преимущественно радиально направленных мелющих элементов, как например, лопастей или дисков, и вращаемое посредством двигателя при помощи подходящего приводного механизма. Мелющие элементы приблизительно равноудалены на рабочем колесе на расстояние, обеспечивающее циркуляцию между противоположными лицевыми поверхностями смежных мелющих элементов и учитывающее общую конструкцию и емкость мельницы, диаметр и скорость рабочего колеса, конструкцию мелющего элемента, выработку мельницы и другие факторы.

Такие мельницы обычно обеспечиваются мелющей средой, и измельчаемый исходный материал подается к мельнице в виде пульпы. Хотя изобретение в материалах настоящей заявки описывается с конкретной привязкой к использованию различных видов мелющей среды, добавляемой в мельницу, понятно, что изобретение может быть применено для мельниц, использующих самоизмельчение или полусамоизмельчение. Например, в случае мельницы с перемешиваемой средой, используемой для помола колчедана, мышьякового колчедана или подобного, мелющая среда может быть сферами, цилиндрами, мелющими элементами многоугольной или несимметричной формы или могут быть сталью, цирконом, глиноземом, керамикой, кварцевым песком, шлаком и подобным. В случае шаровой мельницы, использующейся для помола колчеданной руды (например, галенита, колчедана), распределенной в основной жильной породе (например, сланце и/или кремнеземе), сама порода может быть просеяна для получения подходящего диапазона размеров, например 1-10 миллиметров или 1-4 миллиметра, и может быть использована в качестве мелющей среды. Диапазон размера среды зависит от того, как мелко требуется осуществить помол. Мелющей средой может быть занято от около 40% до около 95% емкости мельницы.

В процессе помола мелющая среда подвергается уменьшению размера, как и исходный материал, который должен быть размолот. Мелющая среда, размолотая до размера, который не является пригодным для размола исходного материала, называется "отработанной" мелющей средой. Мелющая среда подходящего размера для помола исходного материала называется "пригодной" мелющей средой.

Исходный материал, который должен быть размолот, например первичная руда, минерал, обогащенная руда, известь, возвращенные остатки или подобное, после предварительного уменьшения размера традиционным способом (например, до 20-200 микрон) растворяется в воде и затем поступает к дисковой мельнице через входное отверстие в помольную камеру. В мельнице рабочее колесо обеспечивает взаимодействие частиц мелющей среды с исходным материалом и взаимодействие частиц исходного материала друг с другом, раздробляя исходный материал с образованием выработанных мелких частиц (например, 0,5-90 микрон). Желательно отделить крупнозернистый материал от мелких частиц на выходном отверстии мельницы для сохранения мелющей среды и немолотого исходного материала в мельнице и выхода мелких частиц и отработанной мелющей среды из мельницы.

В некоторых дисковых мельницах разделение на выходном отверстии достигается посредством щелевого сита, находящегося на или прилегающего к выходу мельницы и имеющего отверстия с размерами, допускающими проход отработанной мелющей среды и продукта, но не допускающими проход пригодной мелющей среды. Например, если требуется оставить частицы большие, чем 1 мм в мельнице, ширина выходных отверстий сита должна быть максимум 1 мм, так что только частицы меньшие 1 мм будут покидать мельницу через сито. Выходное отверстие в дополнение может содержать грязесъемник или сепараторный ротор, чтобы уменьшить засорение сита. Осевое расстояние между лицевыми поверхностями сепараторного ротора и последним по ходу мелющим элементом приблизительно равно расстоянию межу лицевыми поверхностями всех других пар мелющих элементов.

Конструкция и работа дисковых мельниц и выбор среды являются в высокой степени эмпирическими. Хотя были предложены различные математические модели, созданные на компьютере, ни одна не принесла удовлетворительный прогноз производительности мельницы.

При попытке мелко помолоть колчеданную руду, используя различные мелющие среды в высокопроизводительной бисерной мельнице, имеющей проходную мощность больше чем 10 тонн в час, было обнаружено, что сито выходного отверстия быстро засоряется, уменьшая проходную мощность до недопустимо низкого уровня. Более того, скорость износа сепараторного ротора и сита выходного отверстия представляли работу нерентабельной.

Патент США № 5797550, содержание которого полностью включено в материалы настоящей заявки посредством ссылки, раскрывает дисковую мельницу, имеющую улучшенное средство для распределения и/или разделения крупных частиц от мелких частиц в пульпе. Дисковая мельница, описанная в этом патенте, содержит помольную камеру, осевое рабочее колесо, входное отверстие камеры для приема крупных частиц и сепаратор, содержащий выходное отверстие камеры, через которое мелкие частицы покидают камеру. Мельница отличается тем, что распределение на крупные и мелкие частицы выполняется в передней по ходу части сепаратора. В результате выполнения распределения на мелкие и крупные частицы перед выходным отверстием мельницы максимальный размер частиц, выходящих из мельницы, является по существу независимым от минимального размера выходного отверстия камеры.

Распределение в этой мельнице обеспечивается распределяющим элементом, имеющим первую поверхность, вращающуюся вокруг оси, вторую поверхность, удаленную и направленную к первой поверхности так, чтобы образовать проход между ними, распределительное входное отверстие, допускающее пульпу к проходу, первый распределитель и выходное отверстие, удаленное радиально от распределительного входного отверстия, посредством чего пульпа выходит из прохода, второе распределительное выходное отверстие, удаленное радиально от распределительного входного отверстия, и средство, обеспечивающее прохождение пульпы от распределительного входного отверстия к первому распределительному выходному отверстию при предварительно определенной объемной скорости потока. Первая поверхность удалена недалеко от второй поверхности и вращается с достаточной скоростью для того, чтобы большинство частиц в проходе, имеющих массу меньшую, чем предварительно определенная масса, продолжает увлекаться пульпой, проходящей в первое распределительное выходное отверстие, а большинство частиц, превышающих предварительно определенную массу, отделяется и двигается от прохода ко второму распределительному выходному отверстию.

Отверстие может быть образовано между двумя элементами, которые могут вращаться (или контрвращаться) независимо от осевого импеллера и/или друг от друга.

Дисковая мельница данного патента может также включать в себя сепараторную ступень, содержащую сепараторный ротор, смонтированный с рабочим колесом и удаленный в осевом направлении от концевой пластины для образования радиально проходящего сепараторного прохода между ними, первое распределительное выходное отверстие, выпускающее пульпу к сепараторному проходу у радиально внутренней области сепараторного элемента, перегородочное средство у или рядом с периферией сепараторного прохода для прохода крупных частиц, перемещающихся за периферией сепараторного прохода, и выходное отверстие пульпы, удаленное в осевом направлении от радиально проходящего сепараторного прохода для прохода мелких частиц за пределы мельницы. Перегородочное средство может быть выполнено в виде осевых пальцев, расположенных в окружности сепараторного ротора и проходящих по направлению к выходному отверстию камеры.

Дисковая мельница, описанная в патенте США № 5797550, является доступной для приобретения от настоящего заявителя и продается под торговой маркой IsaMill™.

Известно, что дисковые мельницы, как например, известные дисковые мельницы, описанные выше, включают в себя множество мелющих дисков, смонтированных на вращающемся валу. Эти мелющие диски типично включают в себя группы проходов, как например, множество проходов, разнесенных под равными углами. При использовании известных мельниц пульпа циркулирует через отверстия в мелющих дисках, а частицы также проходят между лицевыми поверхностями мелющих дисков и стремительно движутся относительно других частиц, относительно вала между мелющими дисками, относительно поверхностей дисков и относительно стенок мельницы. Пульпа циркулирует в радиальном направлении между дисками, прилегая к валу.

Дисковая мельница, описанная в патенте США № 5797550, признана технически и коммерчески успешной.

Краткое описание изобретения

Целью настоящего изобретения является создание улучшенной дисковой мельницы.

В одном аспекте настоящее изобретение предоставляет дисковую мельницу, содержащую помольную камеру, входное отверстие, расположенное на или около переднего по ходу конца помольной камеры, выходное отверстие, расположенное на или около заднего по ходу конца помольной камеры, множество мелющих элементов, расположенных на расстоянии друг от друга, в помольной камере, приводимых во вращение и содержащих одно или более отверстий в них или зазоров между ними для прохода пульпы и мелющей среды через одно или более отверстий или зазоров для прохода пульпы и мелющей среды вдоль помольной камеры, распределительную и разделительную ступень, расположенную на или около заднего по ходу конца помольной камеры и обеспечивающую отделение мелких частиц от крупных частиц и их прохождение к выходному отверстию для удаления мелких частиц из помольной камеры и перемещение крупных частиц обратно по направлению к переднему по ходу концу помольной камеры, при этом мельница включает в себя, по меньшей мере, один мелющий элемент, обеспечивающий больший путь для потока через него по сравнению с другими мелющими элементами.

Настоящее изобретение явилось результатом испытаний, произведенных на дисковой мельнице, сконструированной в соответствии с патентом США № 5797550. Хотя дисковая мельница, описанная в данном патенте США, имеет значительный коммерческий успех, эти мельницы могут быть чувствительными к значительным изменениям в скорости потока, проходящего через мельницу. Например, изменение скорости потока материала, подаваемого в мельницу, может стать причиной значительного перемещения среды в пределах мельницы. В некоторых случаях среда может переходить в распределительную и разделительную ступень, что может давать в результате потерю мелющей среды из мельницы. Это является нежелательным последствием.

Хотя настоящие изобретатели не полностью понимают механизм, включенный в настоящее изобретение, было обнаружено использование, по меньшей мере, одного мелющего элемента, обеспечивающего больший путь для потока через него по сравнению с другими мелющими элементами, действует как предотвращение излишнего перемещения или как улучшение качества перемещения среды через мельницу при изменении скорости потока посредством уменьшения поверхностной скорости, позволяя среде в пульпе отстаиваться.

В некоторых вариантах осуществления, по меньшей мере, один мелющий элемент, который обеспечивает больший путь для потока через него, располагается около заднего по ходу конца помольной камеры. Например, если дисковая мельница включает в себя восемь мелющих дисков, мелющий диск, обеспечивающий больший путь для потока через них, может быть седьмым диском, шестым диском или пятым диском, при этом первый диск 1 размещается около загрузочного конца помольной камеры, а восьмой диск размещается около разгрузочного конца помольной камеры. В других вариантах диск, обеспечивающий больший путь для потока через него, может быть размещен в других местоположениях дисков в мельнице.

В одном варианте осуществления мелющий элемент, который обеспечивает больший путь для потока через него, может содержать множество радиально проходящих лопастей. Мелющий элемент может иметь от двух до шести радиально проходящих лопастей, проходящих от центрального участка. В некоторых вариантах осуществления мелющий элемент может иметь четыре радиально проходящие лопасти, проходящие от центральной точки, и может иметь форму, которая подобна медали Германии Второй мировой войны, известной как "железный крест". В некоторых вариантах осуществления мелющий элемент, который обеспечивает большой путь для потока через него, может содержать подобный кресту элемент.

В других вариантах осуществления мелющий элемент, который обеспечивает больший путь для потока через него, может содержать мелющий диск, имеющий отверстия с общей площадью пропускного сечения отверстий, превышающей площадь пропускных сечений отверстий других мелющих дисков в мельнице.

Настоящие изобретатели также обнаружили, что предпочтительные осуществления настоящего изобретения для минимизации соответственного чрезмерного перемещения среды в мельнице, возникающего при изменении скорости потока материала к мельнице, могут быть получены при наличии одного, двух или более мелющих элементов, имеющих больший путь для потока через них, или наличие всех мелющих элементов с большим путем для потока через них. В некоторых вариантах площадь пропускного сечения в мелющем элементе, обеспечивающего больший путь для потока, может составлять от 15% до 100% площади поверхности мелющего элемента без пропускного сечения. В некоторых вариантах площадь пропускного сечения в мелющем элементе, обеспечивающего больший путь для потока, может составлять от 20% до 100% площади поверхности мелющего элемента без пропускного сечения. В некоторых вариантах площадь пропускного сечения в мелющем элементе, обеспечивающего больший путь для потока, может составлять от 25% до 100% площади поверхности мелющего элемента без пропускного сечения. В некоторых вариантах площадь пропускного сечения в мелющем элементе, обеспечивающего больший путь для потока, может составлять от 30% до 100% площади поверхности мелющего элемента без пропускного сечения.

Во втором аспекте настоящее изобретение предоставляет дисковую мельницу, содержащую помольную камеру, входное отверстие, расположенное на или около переднего по ходу конца помольной камеры, выходное отверстие, расположенное на или около заднего по ходу конца помольной камеры, множество мелющих элементов расположенных на расстоянии друг от друга в помольной камере, приводимых во вращение и имеющих одно или более отверстий в них или зазоров между ними для прохода пульпы и мелющей среды через одно или более отверстий или зазоры для прохода пульпы и мелющей среды вдоль помольной камеры, распределительную и разделительную ступень, расположенную на или около заднего по ходу конца помольной камеры и обеспечивающую отделение мелких частиц от крупных частиц и их прохождение к выходному отверстию для удаления мелких частиц из помольной камеры и перемещение крупных частиц обратно по направлению к переднему по ходу концу помольной камеры, при этом мельница включает в себя, по меньшей мере, один мелющий элемент, имеющий пропускное сечение, обеспечивающее больший путь для потока и имеющее площадь, составляющую от 15% до 100% площади поверхности мелющего элемента без пропускного сечения.

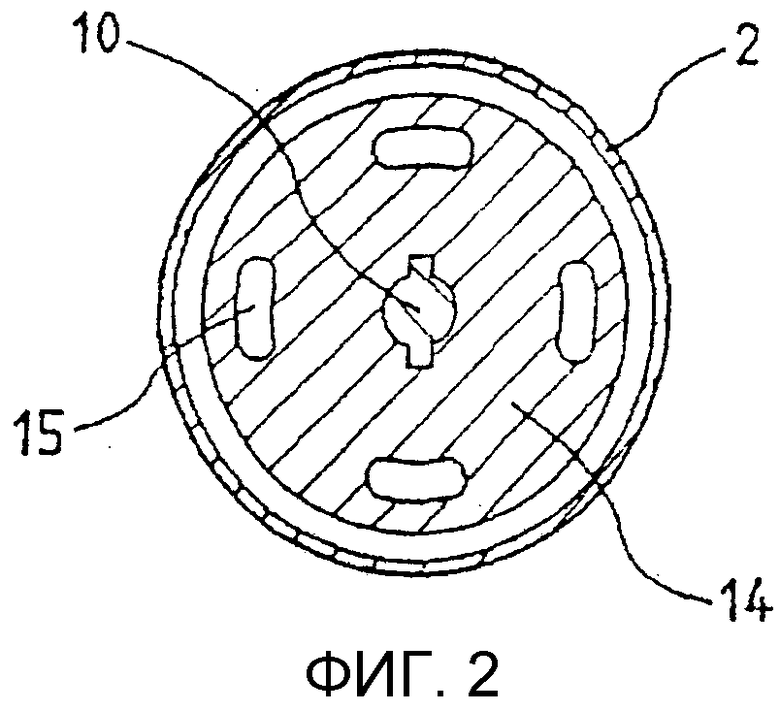

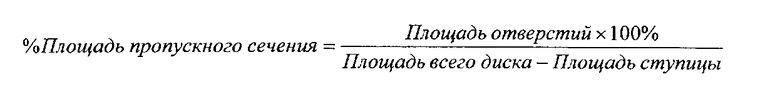

В данном описании изобретения процент площади пропускного сечения вычисляется как площадь поверхности отверстий (эквивалент полному размеру отверстий), которая затем делится на полную поверхность диска без отверстий минус площадь центральной ступицы.

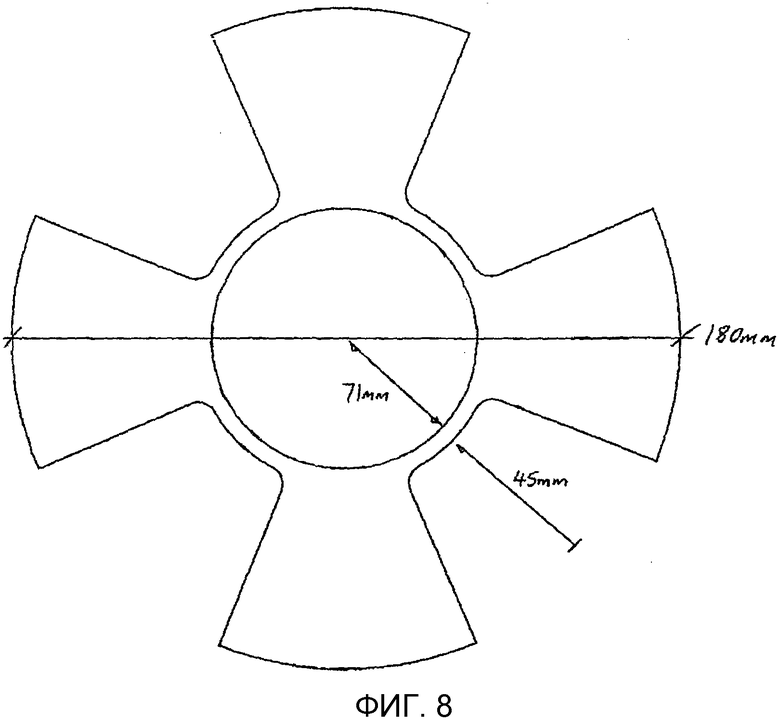

В примере, показанном на фиг.8, вычисление основано на диске, использованном для M20 IsaMill™, и вычисляется как:

Площадь всего диска = 25434 мм2,

Площадь ступицы = 3957 мм2,

Площадь отверстий = 13501 мм2.

%Площадь пропускного сечения = 63%

На фиг.8 диск имеет внешний диаметр 180 мм, центральное отверстие имеет диаметр 71 мм, а проходы имеют радиальную длину 45 мм.

Краткое описание чертежей

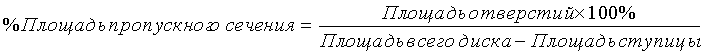

Фиг.1 показывает схематичный вид частично в поперечном сечении дисковой мельницы в соответствии с вариантом осуществления настоящего изобретения;

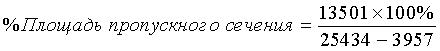

фиг.2 показывает вид спереди традиционного мелющего диска, подходящего для использования в варианте осуществления настоящего изобретения;

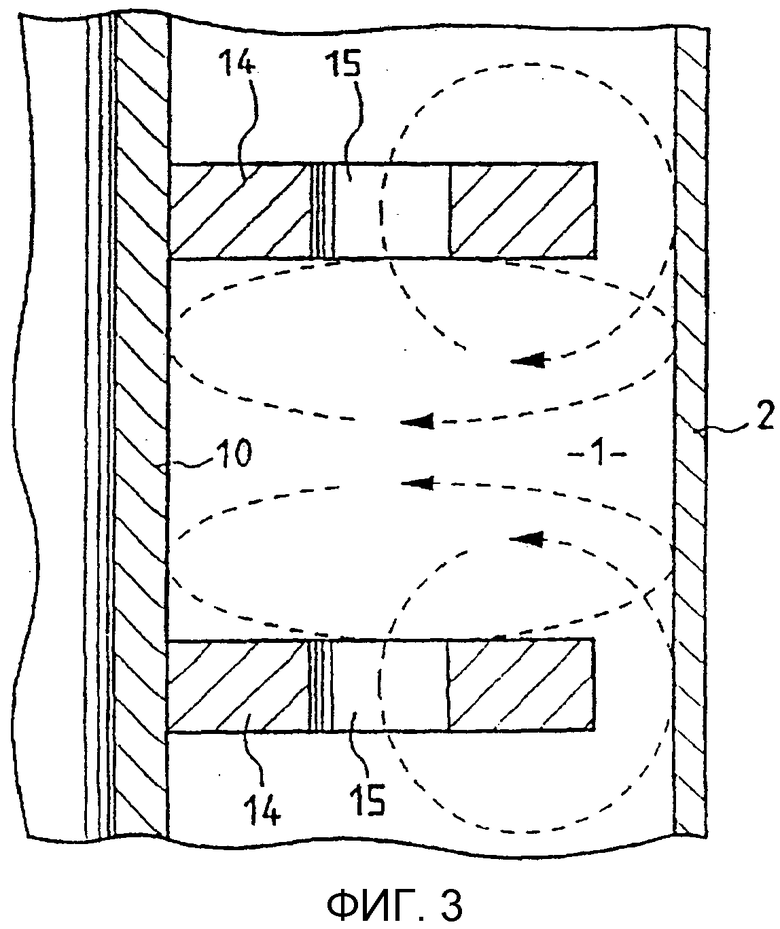

фиг.3 показывает схему циркуляции среды и пульпы в пределах дисковой мельницы в окрестности мелющих дисков;

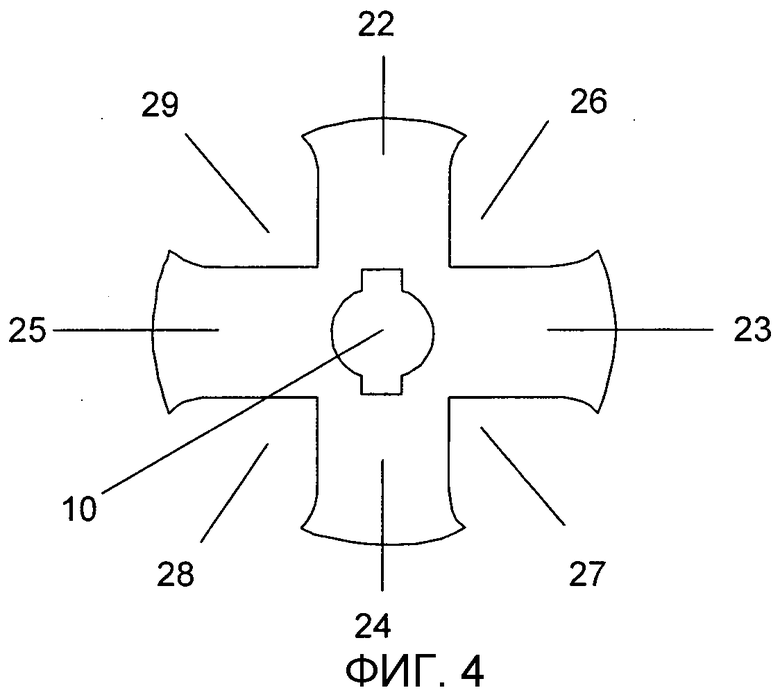

фиг.4 показывает вид спереди мелющего диска в виде железного креста, подходящего для использования в варианте осуществления настоящего изобретения;

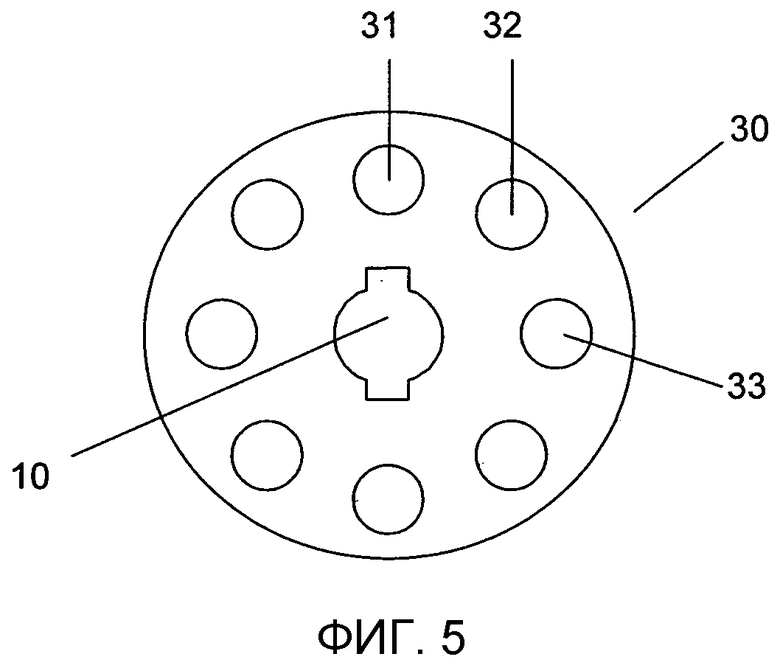

фиг.5 показывает вид спереди другого мелющего диска, имеющего большую площадь для потока через него, подходящего для использования в варианте осуществления настоящего изобретения;

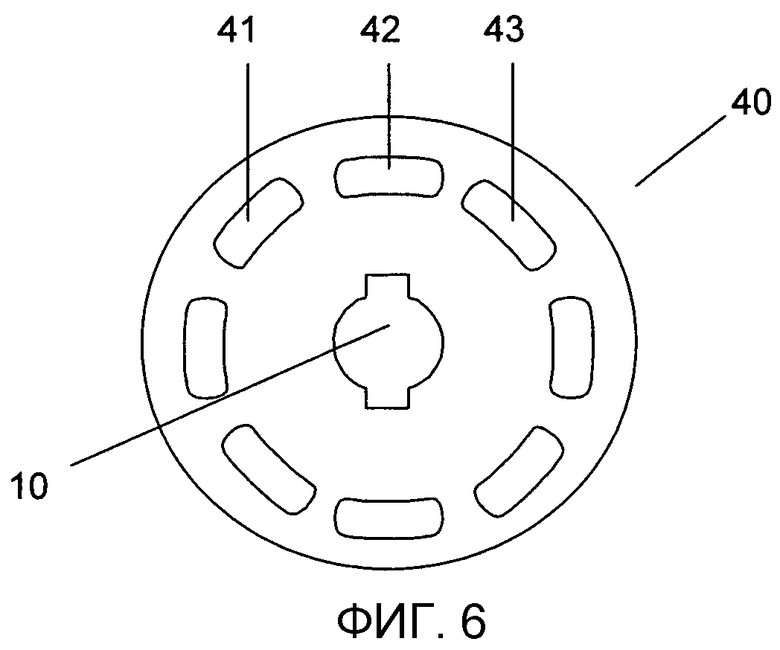

фиг.6 показывает вид спереди еще одного мелющего диска, имеющего большую площадь для потока через него, подходящего для использования в варианте осуществления настоящего изобретения;

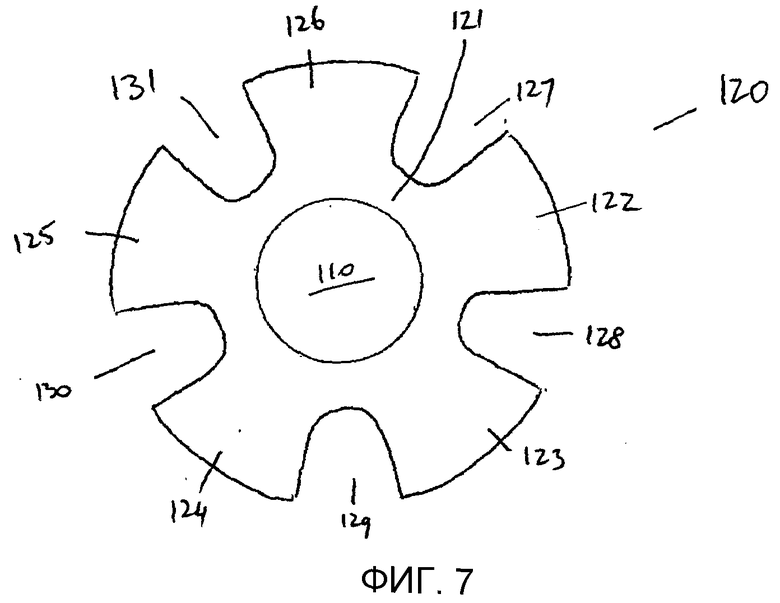

фиг.7 показывает вид спереди другого мелющего диска, имеющего большую площадь для потока через него, подходящего для использования в варианте осуществления настоящего изобретения; и

фиг.8 показывает вид спереди мелющего диска, используемого в примере вычисления площади пропускного сечения, как задано выше.

Подробное описание чертежей

Чертежи предоставлены в целях иллюстрации предпочтительных вариантов осуществления настоящего изобретения и, следовательно, настоящее изобретение не рассматривается, как ограниченное признаками, показанными на прилагаемых чертежах.

На фиг.1 схематично показана известная дисковая мельница, содержащая помольную камеру 1, ограниченную в целом цилиндрической боковой стенкой 2, стенкой 4 загрузочного конца и стенкой 5 разгрузочного конца. Камера 1 снабжена впускным патрубком 3 и выпускной трубой 6. Камера 1 смонтирована на фундамент посредством средства, которое не проиллюстрировано. Осевой вал 9 проходит через отверстие стенки 5 разгрузочного конца с уплотнительным устройством 11. Вал 9 приводится приводным механизмом (не показан) и поддерживается подшипником 12. Внутри камеры 1 вал 9 оборудован группой радиально направленных мелющих дисков 14, каждый из которых, когда рассматривается в горизонтальной проекции, имеет равноудаленные отверстия (показанные на фиг.2). В настоящем варианте мелющие диски 14 прикреплены к валу 9, и каждый мелющий диск 14 равноудален от смежных мелющих дисков 14. Как показано на фиг.1, мельница имеет восемь мелющих дисков 14A, 14B,...14H.

На фиг.3 показаны схемы течения потока (указываемые стрелками), предположительно возникающие в и вокруг смежных мелющих дисков 14 мельницы фиг.1. Пульпа циркулирует через отверстия 15 в мелющих дисках 14, и частицы также проникают между лицевыми поверхностями мелющих дисков 14 и стремительно движутся относительно других частиц, относительно вала между мелющими дисками, относительно поверхностей дисков и относительно стенок мельницы. Пульпа циркулирует в радиальном направлении между дисками и предпочтительно циркулирует, прилегая к валу 10. В результате происходит трение частиц вещества, поданых к дисковой мельнице, обеспечивая в результате уменьшение размера материала частиц. Мельница также типично имеет мелющую среду для облегчения уменьшения размера. Мелющая среда может содержать стальные шарики, керамические частицы, песок или конечно любую другую мелющую среду, известную специалисту в данной области техники. Если мельница является мельницей самоизмельчения, специальная мелющая среда присутствовать не будет.

Мельница, показанная на фиг.1, также включает в себя распределяющую и разделяющую ступень 16, которая обеспечивает внутреннее распределение частиц. Распределяющая и разделяющая ступень 16 может быть такой, как описана в патенте США № 5797550, содержание которого полностью включено в материалы настоящей заявки посредством ссылки. Распределяющая и разделяющая ступень 16 распределяет и разделяет относительно крупные частицы в мельнице от относительно мелких частиц. Мелкие частицы перемещаются к выходному отверстию мельницы и покидают мельницу в то время, как крупные частицы эффективно повторно используются в мельнице и перемещаются назад по направлению к загрузочному концу мельницы, так что они могут стать объектом для дальнейшего помола или измельчения.

Мельница, схематично показанная на фиг.1, является доступной для приобретения от настоящего заявителя и продается под торговой маркой IsaMill™. Специалистом в данной области техники по измельчению или помолу понятно, как сконструирована и работает такая мельница.

В мельнице IsaMills™ мелющие диски с 14A по 14H являются по существу идентичными друг другу. Однако настоящие изобретатели обнаружили, что дисковые мельницы, имеющие такую конфигурацию, могут быть восприимчивы к значительному передвижению среды в пределах мельницы, если скорость потока материала, подающегося к мельнице, меняется. Для устранения этой проблемы изобретатели выяснили, что замена одного или более мелющих дисков мелющими дисками, имеющими большую область, через которую течет поток (чем у мелющих дисков в настоящий момент, использующихся в таких мельницах), обеспечивает уменьшение перемещения среды через мельницу.

Фиг.4 показывает схематичный вид одного возможного замещения мелющего диска, подходящего для использования в варианте осуществления настоящего изобретения. Мелющий диск 20 с фиг.4 включает в себя центральное отверстие 10, которое подобно отверстию диска, показанному на фиг.2. Это отверстие использовано для монтажа диска 20 на валу 9. Диск 20 включает в себя центральный участок 21, который окружает центральное отверстие 10. Диск имеет четыре лопасти 22, 23, 24, 25, проходящие радиально от центрального участка 21. Диск 20, показанный на фиг.4, имеет путь для потока через него, который образован зазорами 26, 27, 28, 29 между смежными лопастями 22, 23, 24, 25. При сравнении фиг.4 с фиг.2 понятно, что зазоры предоставляют большее общее пропускное сечение, чем пропускное сечение, обеспеченное отверстиями 15 на фиг.2.

Фиг.5 показывает схематичный вид другого диска, который может быть использован в вариантах осуществления настоящего изобретения. Диск 30, показанный на фиг.5, включает в себя центральное отверстие 10 и множество отверстий 31, 32, 33 и т.д. Диск 30 имеет большее количество отверстий, чем диск, показанный на фиг.2. Более того, отверстия диска 30 являются большими, чем отверстия 15 диска 14 (фиг.2). Следовательно, диск 30 обеспечивает больший путь для потока пульпы, проходящей через него, по сравнению с диском 14, показанным на фиг.2.

Фиг.6 показывает схематичный вид другого диска, подходящего для использования в варианте осуществления настоящего изобретения. В данном варианте осуществления, диск 40 включает в себя множество отверстий 41, 42, 43 и т.д. Каждое из этих отверстий 41, 42, 43 в значительной степени идентично отверстиям 15 диска 14, показанного на фиг.2. Однако диск 40, имеет большее количество отверстий, чем диск 14, показанный на фиг.2.

В вариантах осуществления настоящего изобретения диск, который обеспечивает больший путь для потока через него, может быть помещен в местоположение диска 14G, как показано на фиг.1. В других вариантах осуществления диск, который обеспечивает больший путь для потока через него, может быть размещен в любое другое местоположение диска 14А-14H. В альтернативном варианте два или более диска, показанные на фиг.1, могут быть замещены дисками, которые показаны на любой из фиг. с 4 по 6. Фактически в некоторых вариантах осуществления все диски с 14А по 14H, показанные на фиг.1, могут быть замещены дисками, которые показаны на фиг.4-6.

Фиг.7 показывает схематичный вид, подобный виду на фиг.4, но с 5 лопастями вместо 4 лопастей. Мелющий диск 120 на фиг.7 включает в себя центральное отверстие 110, которое подобно отверстию диска, показанному на фиг.2. Это отверстие обеспечивает установку диска 120 на валу 9. Диск включает в себя центральный участок 121, который окружает центральное отверстие 110, и пять лопастей 122, 123, 124, 125 и 126, проходящих радиально от центрального участка 121. Диск 120 имеет путь для потока, проходящего через него, определенный зазорами 127, 128, 129, 130 и 131 между смежными лопастями 122-126. Как будет видно при сравнении фиг.7 с фиг.2, зазоры предоставляют большее пропускное сечение, чем пропускное сечение отверстий 15 с фиг.2.

Специалистам в данной области техники понятно, что настоящее изобретение также может допускать изменения и модификации, отличные от тех, которые были выше описаны. Настоящее изобретение охватывает все такие варианты и модификации, которые находятся в пределах его сущности и объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| ПЕРЕМЕШИВАЮЩАЯ ШАРОВАЯ МЕЛЬНИЦА С АКСИАЛЬНЫМИ КАНАЛАМИ | 2014 |

|

RU2663485C2 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА ТОНКОГО ПОМОЛА 2 | 2014 |

|

RU2565735C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА ТОНКОГО ПОМОЛА | 2012 |

|

RU2537497C2 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 2006 |

|

RU2291746C1 |

| ВИХРЕВОЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ КАСКАДНОГО ИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2386480C2 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

Группа изобретений относится к устройствам для измельчения материалов, в частности к дисковым мельницам. Согласно первому варианту выполнения дисковая мельница содержит помольную камеру, входное и выходное отверстия, множество приводимых во вращение мелющих элементов, расположенных в помольной камере на расстоянии друг от друга, распределительную и разделительную ступень, обеспечивающую отделение мелких частиц от крупных частиц, их прохождение к выходному отверстию для удаления мелких частиц из помольной камеры и перемещение крупных частиц обратно. Мелющие элементы содержат одно или несколько отверстий или зазоров между ними для прохода пульпы и мелющей среды через одно или более отверстий или зазоров для прохода пульпы и мелющей среды вдоль помольной камеры, при этом мельница включает в себя, по меньшей мере, один мелющий элемент, расположенный в помольной камере, обеспечивающий больший путь для потока через него по сравнению с другими мелющими элементами в помольной камере. Согласно второму варианту выполнения дисковая мельница содержит, по меньшей мере, один мелющий элемент, имеющий пропускное сечение, обеспечивающее больший путь для потока и имеющее площадь, составляющую от 15% до 100% от площади поверхности мелющего элемента без пропускного сечения. Дисковые мельницы характеризуются более стабильной работой при переменной скорости потока подающегося материала. 2 н. и 16 з.п. ф-лы, 8 ил.

1. Дисковая мельница, содержащая помольную камеру, входное отверстие, расположенное на или около переднего по ходу конца помольной камеры, выходное отверстие, расположенное на или около заднего по ходу конца помольной камеры, множество мелющих элементов, расположенных в помольной камере на расстоянии друг от друга, приводимых во вращение и содержащих одно отверстие или несколько отверстий в них или зазоров между ними для прохода пульпы и мелющей среды через одно или более отверстий или зазоров для прохода пульпы и мелющей среды вдоль помольной камеры, распределительную и разделительную ступень, расположенную на или около заднего по ходу конца помольной камеры и обеспечивающую отделение мелких частиц от крупных частиц, их прохождение к выходному отверстию для удаления мелких частиц из помольной камеры и перемещение крупных частиц обратно по направлению к переднему по ходу концу помольной камеры, при этом мельница включает в себя, по меньшей мере, один мелющий элемент, расположенный в помольной камере, обеспечивающий больший путь для потока через него по сравнению с другими мелющими элементами в помольной камере.

2. Дисковая мельница по п.1, в которой мелющий элемент, обеспечивающий больший путь для потока через него, содержит множество радиально проходящих лопастей.

3. Дисковая мельница по п.2, в которой указанный мелющий элемент имеет от двух до шести радиально проходящих лопастей, проходящих от центрального участка.

4. Дисковая мельница по п.3, в которой указанный мелющий элемент имеет четыре радиально проходящие лопасти, проходящие от центральной точки.

5. Дисковая мельница по п.4, в которой указанный мелющий элемент имеет форму, подобную медали Германии Второй мировой войны, известной как ″железный крест″, или мелющий элемент, обеспечивающий больший путь для потока через него, содержит подобный кресту элемент.

6. Дисковая мельница по п.1, в которой мелющий элемент, обеспечивающий больший путь для потока через него, содержит мелющий диск с отверстиями, общее пропускное сечение которых превышает общее пропускное сечение отверстий в других мелющих дисках мельницы, имеющих меньший путь для потока через них.

7. Дисковая мельница по любому из пп.1-6, в которой, по меньшей мере, один мелющий элемент, обеспечивающий больший путь для потока через него, расположен около заднего по ходу конца помольной камеры.

8. Дисковая мельница по п.7, которая содержит восемь мелющих дисков, и мелющий диск, обеспечивающий больший путь для потока через него, и являющийся седьмым, шестым или пятым диском, при этом первый диск расположен рядом с загрузочным концом помольной камеры, а восьмой диск расположен рядом с разгрузочным концом помольной камеры.

9. Дисковая мельница по п.1, которая содержит, по меньшей мере, два мелющих элемента, имеющих больший путь для потока через них.

10. Дисковая мельница по п.1, представляющая собой дисковую мельницу с горизонтальным валом.

11. Дисковая мельница, содержащая помольную камеру, входное отверстие, расположенное на или около переднего по ходу конца помольной камеры, выходное отверстие, расположенное на или около заднего по ходу конца помольной камеры, множество мелющих элементов, расположенных на расстоянии друг от друга в помольной камере, приводимых во вращение и содержащих одно или более отверстий в них или зазоров между ними для прохода пульпы и мелющей среды через одно или более отверстий или зазоров для прохода пульпы и мелющей среды вдоль помольной камеры, распределительную и разделительную ступень, расположенную на или около заднего по ходу конца помольной камеры и обеспечивающую отделение мелких частиц от крупных частиц, их прохождение к выходному отверстию для удаления мелких частиц из помольной камеры и перемещение крупных частиц обратно по направлению к переднему по ходу концу помольной камеры, при этом мельница включает в себя, по меньшей мере, один мелющий элемент, имеющий пропускное сечение, обеспечивающее больший путь для потока и имеющее площадь, составляющую от 15% до 100% от площади поверхности мелющего элемента без пропускного сечения.

12. Дисковая мельница по п.11, в которой пропускное сечение в мелющем элементе, обеспечивающее больший путь для потока, имеет площадь, составляющую от 20% до 100% от площади поверхности мелющего элемента без пропускного сечения.

13. Дисковая мельница по п.11, в которой пропускное сечение в мелющем элементе, обеспечивающее больший путь для потока, имеет площадь, составляющую от 25% до 100% от площади поверхности мелющего элемента без пропускного сечения.

14. Дисковая мельница по п.11, в которой пропускное сечение в мелющем элементе, обеспечивающее больший путь для потока, имеет площадь, составляющую от 30% до 100% от площади поверхности мелющего элемента без пропускного сечения.

15. Дисковая мельница по любому из пп.11-14, которая содержит, по меньшей мере, два мелющих элемента, имеющих пропускное сечение, обеспечивающее больший путь для потока и имеющее площадь, составляющую от 15% до 100% от площади поверхности мелющего элемента без пропускного сечения.

16. Дисковая мельница по п.11, в которой все мелющие элементы имеют пропускное сечение, обеспечивающее больший путь для потока и имеющее площадь, составляющую от 15% до 100% от площади поверхности мелющего элемента без пропускного сечения.

17. Дисковая мельница по п.11, в которой процент площади указанного пропускного сечения вычисляется из уравнения:

18. Дисковая мельница по п.11, представляющая собой дисковую мельницу с горизонтальным валом.

| US 5333804 A, 02.08.1994 | |||

| Бисерная мельница | 1972 |

|

SU447498A1 |

| Мельница тонкого помола | 1991 |

|

SU1773482A1 |

| US 5797550 A, 25.08.1998 | |||

| МЕЛЬНИЦА-МЕШАЛКА | 1995 |

|

RU2138334C1 |

| US 4066215 A, 03.01.1978 | |||

| US 4620673 A, 04.11.1986 | |||

| DE 3521668 C3, 28.07.1994 | |||

Авторы

Даты

2014-07-20—Публикация

2009-12-17—Подача