Изобретение относится к текстильной промышленности, а именно к производству армирующих наполнителей, и может быть использовано при изготовлении высоконагруженных силовых конструкций типа «поршень» из композиционных материалов.

Для формования деталей цилиндрической формы, получаемых из армированных композиционных материалов, используется армирующий наполнитель, представляющий собой ткань, навитую до требуемой толщины на цилиндрический сердечник (патент США №4699567). Однако при использовании такой детали в качестве поршня, воспринимающего большие давления, происходит расслоение армирующего наполнителя, причиной которого является несовпадение направления армирования и направления главных напряжений при нагружении.

Прототипом предлагаемого изобретения в части устройства является патент США №6723012, где для прочного соединения ручки бейсбольной биты с ее баррелем, изготовленным из композиционного материала, армирующая ткань в месте соединения с ручкой, располагается на конической поверхности, а прилегание конуса к цилиндрической поверхности ручки обеспечивается разной шириной слоев армирующей ткани. Недостатком прототипа является то, что указанным способом нельзя обеспечить конусность более 10°. Однако для эффективного крепления тканого армирующего наполнителя к штоку будущего поршня необходимо расположение уточных нитей под углом от 30 до 45° к оси штока.

Прототипом в части способа получения заявляемого армирующего наполнителя является получение ткани на ткацком станке (Труевцев Н.И., Труевцев Н.Н. и др. Механическая технология волокнистых материалов. -М.: Легкая индустрии, 1969), которая заключается в том, что две системы нитей - основа и уток располагаются перпендикулярно друг другу. Основа делится на две и более группы нитей, которые пробираются в разные ремизы. Ремизы с нитями поочередно устанавливаются в верхнем и нижнем положениях, формируя зев. Через зев прокладывается уточная нить. После каждого прокладывания уточной нити происходит смена положений ремиз и прибой вновь проложенной уточной нити с помощью батана. Сформированный таким образом элемент ткани наматывается на цилиндрическую поверхность товарного валика, для чего он поворачивается на некоторый угол.

Недостатком прототипа является наматывание сформированной ткани на цилиндрическую поверхность, так как при этом невозможно обеспечить требуемый угол наклона нитей утка к оси цилиндрической поверхности, на которую наматывается ткань, т.е. к оси штока поршня, который будет изготовлен на основе полученной таким способом армирующей матрицы.

Прототипом в части устройства для реализации заявляемого способа является ткацкий станок (Труевцев Н.И., Труевцев Н.Н. и др. Механическая технология волокнистых материалов. -М.: Легкая индустрия, 1969), состоящий из ткацкого навоя, ремиз, батана и товарного валика цилиндрической формы. Недостатком устройства является расположение ремиз и батана в плоскостях, параллельных оси товарного валика, что не позволяет укладывать нити утка на коническую поверхность.

Технической задачей настоящего изобретения является создание тканого армирующего наполнителя для последующего формования цилиндрической детали с расположением нитей утка под углом 30-45° к оси цилиндра, способа получения такой детали и устройства для осуществления этого способа.

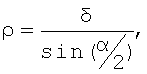

На фиг.1 показана деталь типа «поршень» из армированного композиционного материала.

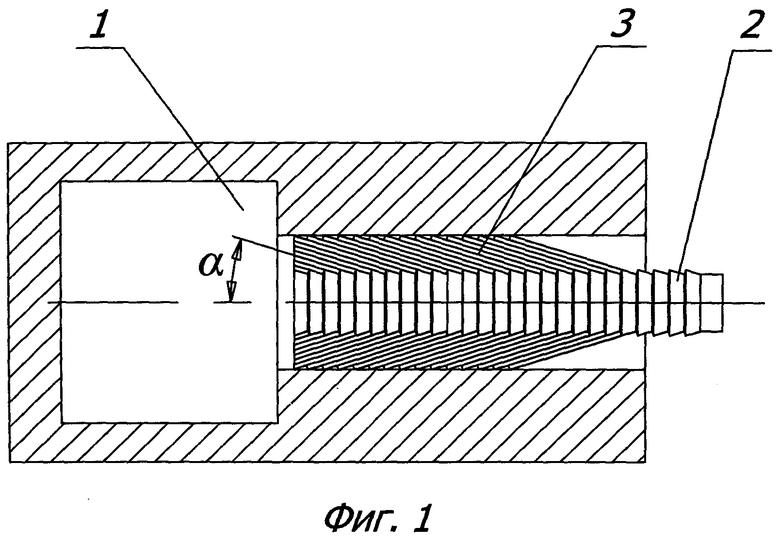

На фиг.2 показано направление основных и уточных нитей в тканом армирующем наполнителе детали цилиндрической формы.

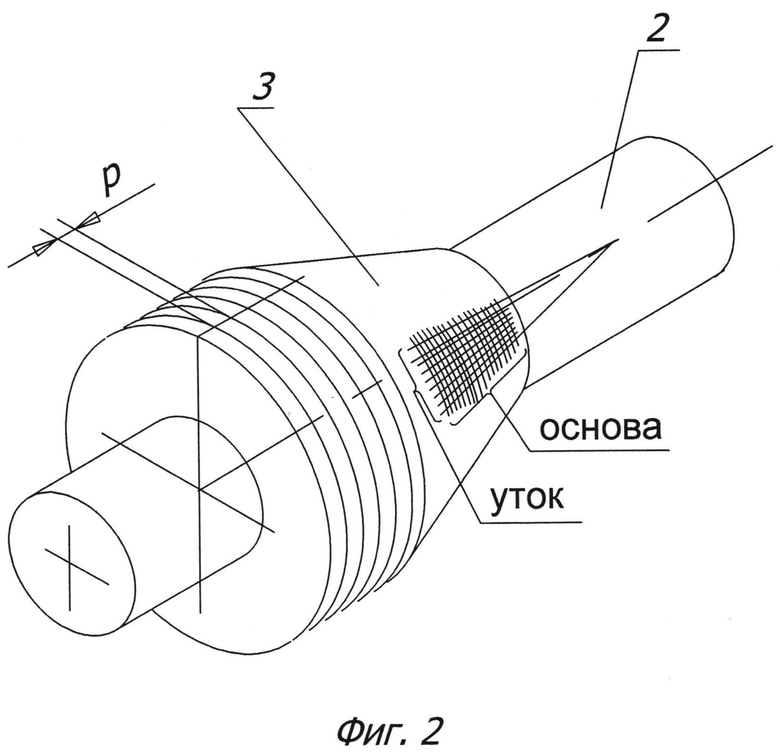

На фиг.3 показано устройство для получения тканого армирующего наполнителя в положении открытого зева.

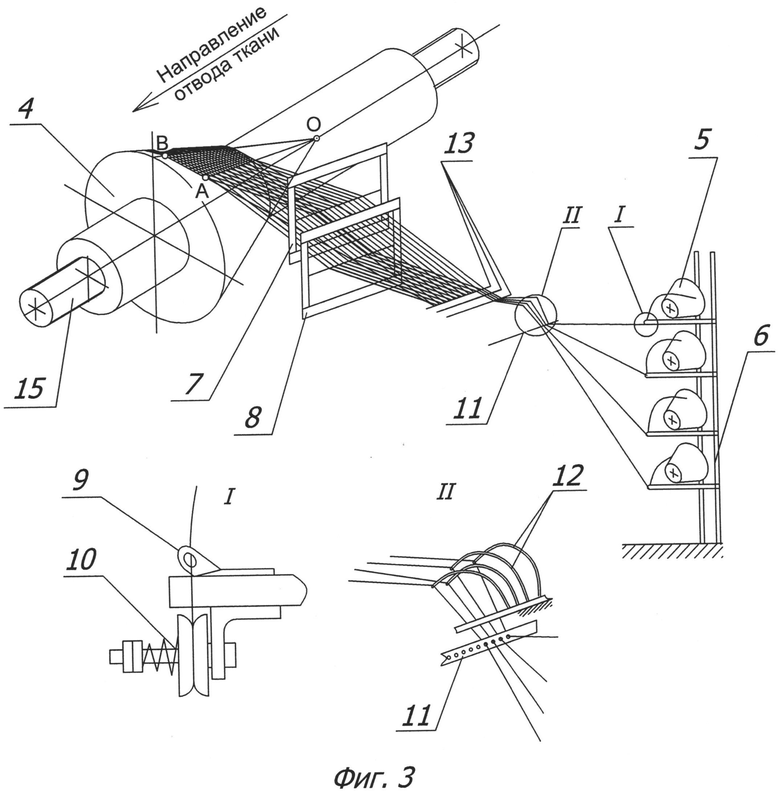

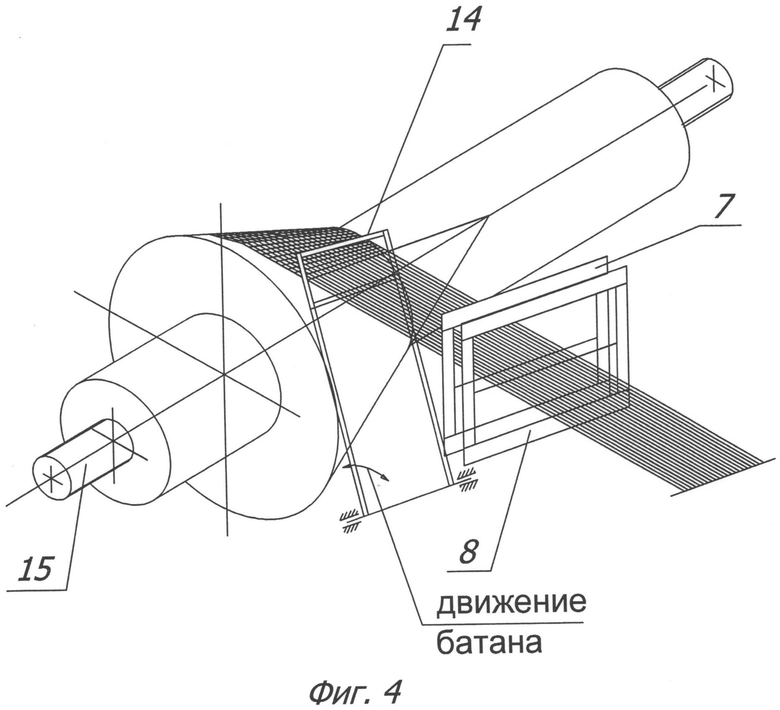

На фиг.4 показано устройство для получения тканого армирующего наполнителя в положении прибоя.

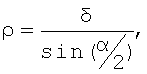

Деталь, имеющая цилиндрическую форму, предназначена для передачи усилия, возникающего в результате импульсного увеличения давления в камере 1 (фиг.1) металлическому штоку 2. Передача усилия осуществляется через деталь 3 из композиционного материала. Материал детали испытывает напряжения сдвига, при этом главные напряжения направлены под углом 45° к оси цилиндра. Поэтому для увеличения прочности сборки «деталь-шток» необходимо, чтобы нити утка в тканом армирующем наполнителе располагались под углом, близким к 45°. Армирующий наполнитель представляет собой ткань (фиг.2), нити утка которой расположены под углом 30-45° к оси цилиндра, а нити основы расположенной по винтовой линии с шагом

где δ - толщина тканого полотна,

α - угол между направлением утка и осью цилиндра.

Способ формирования заявляемой ткани заключается в следующем.

Формирование ткани начинается на товарном валике 4 (фиг.3), имеющем коническую и цилиндрическую части. К конической части вдоль образующей крепятся нити основы, сходящие с бобин 5, установленных на шпулярнике 6. Нити основы образуют две группы, пробранные через одну в соответствующие ремизы. Сматываясь с бобин 5, нити основы проходят последовательно через направляющий глазок 9, шайбовый натяжитель 10, рядок 11, пружинный компенсатор 12, ценовые прутки 13 и ремизы 7 и 8. Ткань полотняного переплетения формируется в обычной последовательности. Т.е. после раскрытия зева за счет перемещения ремиз 7 и 8 в противоположных направлениях производится прокидка утка через зев. После этого ремизы приводятся в положение заступа (находятся на одном уровне (фиг.4)). В этом положении с помощью батана 14 производится прибой проложенной уточной нити к опушке ткани. После прибоя очередной уточной нити производится отвод ткани из зоны формирования. Отвод осуществляется за счет одновременно совершаемых двух движений: поворота товарного валика против часовой стрелки и одновременного смещения его в осевом направлении. Причем за один полный оборот валика происходит его осевое перемещение на один шаг ρ, определяемый по приведенной выше формуле. По завершении цикла формирования ткани он повторяется многократно, причем в каждом последующем цикле положение ремиз 7 и 8 меняется. Расход нитей основы зависит от положения каждой конкретной нити. Нити, расположенные ближе к основанию конуса расходуются быстрее, чем нити, расположенные ближе к вершине конуса. Соответствующий расход нитей обеспечивается тем, что каждая нить сматывается с отдельной бобины 5, установленной на шпулярнике 6. Натяжение каждой нити обеспечивается индивидуальным натяжителем 10, а выбор слабины нити, образуемой при закрытии зева, обеспечивается пружинным компенсатором 12. Ценовые прутки 13 обеспечивают фиксированное положение нитей в задней части зева.

После формирования тканого армирующего наполнителя производятся его пропитка и отверждение с последующей механической обрезкой части, сформированной на конической части товарного валика.

Устройство для формирования заявляемого тканого армирующего наполнителя отличается от известных ткацких станков тем, что ценовые прутки 13 располагаются параллельно образующей ВО конической части товарного валика. Ремизы 7 и 8 и батан 14 расположены параллельно линии ОА, лежащей в плоскости, касательной к боковой поверхности конической части товарного валика и проходящей через оси ценовых прутков 13 так, чтобы точка А была расположена на левой кромке ткани.

Перемещение товарного валика 4 в двух направления обеспечивается тем, что он размещен на винте 15 и поворачивается на нем после каждого цикла формирования, смещаясь одновременно в осевом направлении. Для обеспечения малого сдвига в осевом направлении вращательное движение с разными угловыми скоростями поступает от привода станка одновременно на винт и на товарный валик.

Полезный эффект от группы изобретений заключается в повышении прочности деталей цилиндрической формы, например поршней, работающих при высоких импульсных давлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования ткани на ткацком станке | 1981 |

|

SU958532A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2447211C2 |

| ТКАЦКИЙ СТАНОК | 2000 |

|

RU2181153C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| Способ формирования ткани на ткацком станке | 1989 |

|

SU1668502A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ ВОЛОКОН РАЗЛИЧНОЙ ПРИРОДЫ | 2001 |

|

RU2210641C1 |

| Вязально-ткацкий станок | 1983 |

|

SU1341290A1 |

| Круглый ткацкий станок | 1930 |

|

SU20022A1 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Изобретения относятся к текстильной промышленности, а именно к производству тканых армирующих наполнителей, и могут быть использованы при изготовлении высоконагруженных силовых конструкций цилиндрической формы, например поршней. Технической задачей является создание тканого армирующего наполнителя для последующего формования цилиндрической детали с расположением нитей утка под углом 30-45° к оси цилиндра, способа получения такой детали и устройства для осуществления этого способа. Полезный эффект от группы изобретений заключается в повышении прочности деталей цилиндрической формы, например поршней, работающих при высоких импульсных давлениях. 3 н.п. ф-лы, 4 ил.

1. Тканый армирующий наполнитель для объемных цилиндрических деталей, состоящий из основы и утка, соединенных ткацким переплетением, отличающийся тем, что слои ткани образуют коническую поверхность, при этом уток располагается под углом 30-45° к оси конуса, а основа по винтовой линии с шагом

где δ - толщина тканого полотна,

α - угол между направлением утка и осью цилиндра.

2. Способ получения тканого армирующего наполнителя по п.1 путем ткацкого переплетения нитей основы и утка и отвода сформированной ткани из зоны формирования, отличающийся тем, что формирование производится на конической поверхности, а ее отвод из зоны формирования производится путем одновременного поворота и смещения товарного валика с готовой тканью в осевом направлении.

3. Устройство для реализации способа по п.2, содержащее товарный валик, ремизы, батан, ценовые прутки, компенсатор натяжения нити, натяжитель и шпулярник, отличающееся тем, что товарный валик установлен на ходовом винте, получающем движение от привода станка, и имеет конический участок, ценовые прутки располагаются параллельно образующей конической части товарного валика, ремизы и батан расположены параллельно линии, проходящей через вершину конуса конической части товарного валика в плоскости, касательной к его боковой поверхности и проходящей через оси ценовых прутков.

| US 4699567 A1, 13.10.1987 |

Авторы

Даты

2014-07-20—Публикация

2012-03-12—Подача