Изобретение относится к способу работы паротурбинной установки по меньшей мере с одним отапливаемым бурым углем паровым котлом, причем бурый уголь подвергают предварительной сушке, предпочтительно косвенной сушке в сушилке с псевдоожиженным слоем, которая по меньшей мере частично отапливается паром из контура циркуляции пароводяной смеси парового котла.

Подобный способ известен, например, из DE 10319477 A1.

По сравнению с производством электроэнергии из каменного угля, сгорание бурого угля происходит с выделением большего количества CO2. Это вызвано, главным образом, более высоким содержанием воды в буром угле. Бурый уголь с естественной влажностью имеет содержание воды примерно от 45 до 65%, которое с помощью сушки уменьшается до примерно от 10 до 25%. Известно, что для того, чтобы достичь эффективного получения электроэнергии из бурого угля, бурый уголь, прежде всего, подвергают косвенной сушке в сушилке с псевдоожиженным слоем, причем сушилка с псевдоожиженным слоем по меньшей мере частично обогревается паром из контура циркуляции пароводяной смеси парового котла, а энергию вторичного пара, получающегося при сушке бурого угля, применяют для предварительного подогрева холодной питательной воды из контура циркуляции пароводяной смеси. Данный известный способ также обозначают как «WTA (предварительный подогрев с внутренним использованием вторичного тепла)». Благодаря данному процессу предварительного подогрева в сушилке с использованием обладающего большим запасом энергии вторичного пара, выходящего из сушильной установки, и использованию пара низкого давления из парового контура парового котла можно достичь повышения эффективности на 4-5 процентов по отношению к традиционным технологиям электростанций бурого угля. WTA-технология, например, известна из DE 19518644 C2.

Наряду с повышением эффективности или повышением коэффициента полезного действия в современной технологии электростанций уменьшение высвобождения СО2 играет все более значительную роль. Уменьшение высвобождения СО2 в отапливаемых ископаемыми электростанциях служит не только заботе о климате, но и для повышения рентабельности производства электроэнергии. Поэтому развитие технологий повышения коэффициента полезного действия электростанций интенсивно ускоряется и параллельно совершенствуются способы отделения СО2 из топочных газов электростанций для последующего хранения CO2.

В настоящее время самой применяемой технологией отделения СО2 является химическое поглощение CO2, которое сравнительно просто можно переоборудовать для промышленных целей и которое, вместе с тем, является быстро осуществимым. Однако для очистки от СО2 (газопромывки) необходимы значительные затраты энергии, которые не имеются в распоряжении при производстве электроэнергии, вследствие чего реализация химического поглощения CO2 связана с явными потерями коэффициента полезного действия.

Подходящий способ отделения CO2 от промышленных топочных (дымовых) газов известен, например, из EP 1967249 A1. В данном издании описано использование очистки топочных газов из процессов получения электроэнергии от CO2. Описанный там способ очистки включает абсорбционную очистку топочных газов в абсорбере водным раствором связывающих СО2 компонентов, а также отгонку насыщенных CO2 растворителей в десорбере, в котором растворитель проходит в противотоке к горячему пару при температурах от 110°C до 130°C. Этот пар производят в так называемом рибойлере посредством нагревания ответвленного потока растворителя с помощью пара низкого давления. Пар низкого давления с давлением около 4 бар берут из обводной линии между частями среднего и низкого давления паровой турбины. При повышении температуры в десорбере растворитель снова высвобождает CO2.

Для регенерации растворителя требуются значительные количества энергии, которую отбирают из части низкого давления паровой турбины для производства электроэнергии. При неоптимизированном процессе очистки может потребоваться до 70% количества пара низкого давления агрегатов электростанции только для регенерация растворителя СО2. Это влечет за собой то, что только заимствование пара низкого давления может уменьшить электрический коэффициент полезного действия электростанции примерно на 11 процентов.

Для улучшения данного энергобаланса в EP 1967249 A1 предлагают применять при регенерации насыщенного CO2 растворителя компоненты для отгонки, вследствие чего количество пара низкого давления, необходимое для получения отогнанного пара в рибойлере, снижается, что в свою очередь делает относительным вышеупомянутое снижение коэффициента полезного действия.

Несмотря на то, что способом согласно EP 1967249 B1 уже достигают значительного снижения необходимого количества пара низкого давления, желательно еще больше снизить потребление пара низкого давления.

Поэтому в основе данного изобретения лежит задача предоставить способ работы отапливаемой бурым углем паротурбинной установки, а также соответствующее устройство с очисткой топочных газов от CO2, а именно таких, чтобы еще снизить количество необходимого для данного способа пара низкого давления. В частности, при этом должна быть улучшена способность регулирования паротурбинной установки для каждого уровня нагрузки.

Лежащая в основе изобретения задача решается с помощью способа изготовления паротурбинной установки по меньшей мере с одним отапливаемым бурым углем паровым котлом, причем бурый уголь подвергают предварительной сушке, предпочтительно косвенной сушке в сушилке с псевдоожиженным слоем, которая по меньшей мере частично обогревается паром из контура циркуляции пароводяной смеси парового котла, причем данный способ отличается тем, что топочный газ из парового котла подвергают абсорбционной очистке для отделения CO2 (промывке) и энергию, необходимую для абсорбционной очистки, по меньшей мере частично отбирают из сушки.

Подходящими способами сушки согласно способу по изобретению являются все способы сушки, при которых образуется вторичный пар, например, также механически-тепловое обезвоживание.

Согласно способу по изобретению таким образом обеспечивается, что часть или все количество тепла вторичного пара из сушилки с псевдоожиженным слоем используется для регенерации насыщенного CO2 промывочного средства. По существу, использование тепла вторичного пара из процесса сушки бурого угля является известным. Существовавшие до сих пор варианты использования тепла вторичного пара включают предварительный подогрев питательной воды котла или конденсата турбины и/или непосредственный предварительный подогрев воздуха для горения с помощью системы теплообмена. Кроме того, можно использовать тепло вторичного пара в самой сушке угля, как это, например, было описано в DE 103477 B4, после повышения температуры или давления с помощью многоступенчатого сжатия вторичного пара.

Однако использование тепла вторичного пара для подогрева питающей воды или для предварительного подогрева воздуха для горения имеет недостатки, заключающиеся в том, что используется только часть тепла вторичного пара. Значительная часть тепла использоваться не может. Например, при электростанции с номинальной мощностью 1100 МВт, около 100 МВт тепловой работы не может использоваться.

Способ по изобретению имеет, в зависимости от количества полученной из вторичного пара энергии, преимущество не только в том, что меньше пара низкого давления должно отбираться из обводной линии, идущей из части среднего давления турбины к части низкого давления турбины, более того, получаются, как было упомянуто выше, также энергетические преимущества.

В предпочтительном варианте осуществления способа по изобретению предусмотрено, что остаточное тепло по меньшей мере части образующегося при сушке бурого угля вторичного пара применяют для регенерации насыщенного СО2 растворителя.

Для регенерации насыщенного СО2 растворителя можно применять по меньшей мере один конденсационный теплообменник, в который подается по меньшей мере часть потока вторичного пара из сушилки с псевдоожиженным слоем.

Под растворителем согласно данному изобретению можно также понимать смесь растворителей. Предпочтительно для отделения СО2 из топочного газа парового котла имеет место описанный в EP 1967249 способ, в котором при регенерации насыщенного СО2 растворителя применяют компоненты для отгонки, разумеется с тем отличием, что в способе по изобретению необходимую для этого энергию по меньшей мере частично берут из сушилки с псевдоожиженным слоем.

Для того чтобы обеспечить конденсацию вторичного пара в необходимом для этого теплообменнике, вторичный пар предпочтительно подвергают предварительному сжатию до давления от 3 до 5 бар. Это значит, что давление вторичного пара с помощью сжатия вторичного пара поднимают до такого уровня, чтобы температура конденсации соответствовала примерно 130°C. Данный способ имеет преимущество по отношению к возможному использованию низкотемпературного тепла из процесса получения электричества, состоящее в том, что никакие особенные меры не требуются для снижения точки кипения растворителя.

Предпочтительно сжатие вторичного пара происходит с помощью пара низкого давления из контура циркуляции пароводяной смеси процесса получения пара. Альтернативно, одну или несколько стадий сжатия вторичного пара также можно производить с помощью электрической энергии.

В предпочтительном варианте осуществления способа по изобретению предусмотрено, что часть необходимой для регенерации растворителя СО2 энергии получают в виде пара низкого давления из контура циркуляции пароводяной смеси в паровой турбине. Например, около 50% необходимой энергии можно получать из остаточного тепла образующегося при сушке бурого угля вторичного пара. Остальные 50% можно получать в виде пара низкого давления из обводной линии, идущей из части среднего давления в часть низкого давления паровой турбины.

При сушке бурого угля в сушилке с псевдоожиженным слоем поступающий вторичный поток пара может, например, разделяться на две части потока, причем одну часть вторичного пара сжимают и используют для регенерации насыщенного СО2 растворителя, в то время как другую часть вторичного пара используют для предварительного подогрева питательной воды котла или воздуха для горения.

Далее, изобретение относится к устройству получения пара из бурого угля, которое включает в себя по меньшей мере одну сушилку для сушки бурого угля с естественной влажностью, по меньшей мере один отапливаемый высушенным бурым углем паровой котел и по меньшей мере одну установленную после парового котла паровую турбину, причем устройство отличается тем, что в нем предусмотрено по меньшей мере одно устройство для очистки от СО2 топочного газа из парового котла, которое включает в себя по меньшей одну абсорбционную колонну для насыщения растворителя СО2 из топочного газа и по меньшей мере одну десорбционную колонну для регенерации растворителя, а также по меньшей мере один предназначенный для десорбера рибойлер, причем рибойлер подсоединен к выходу вторичного пара из сушилки.

Сушилка предпочтительно выполнена в виде сушилки с псевдоожиженным слоем.

Под рибойлером согласно данному изобретению понимают конденсационный теплообменник, который присоединяется к низу десорбционной колонны, причем в рибойлере горячий, сжатый примерно до 4 бар вторичный пар конденсируется примерно при 130°C и отдает свое тепло предварительно подогретому насыщенному СО2 растворителю, и приводит этим к высвобождению СО2 из растворителя.

Предпочтительно между выходом вторичного пара из сушилки с псевдоожиженным слоем и рибойлером предусмотрен по меньшей мере еще один компрессор вторичного пара. Данный компрессор вторичного пара может, например, приводиться в действие паром низкого давления, подводимым от паровой турбины.

В целесообразном варианте осуществления устройства по изобретению предусмотрено, что к десорберу присоединен по меньшей мере один второй рибойлер, который подключается к линии низкого давления контура циркуляции пароводяной смеси паровой турбины.

Второй рибойлер целесообразно подсоединять к обводной линии между участком среднего давления и участком низкого давления паровой турбины.

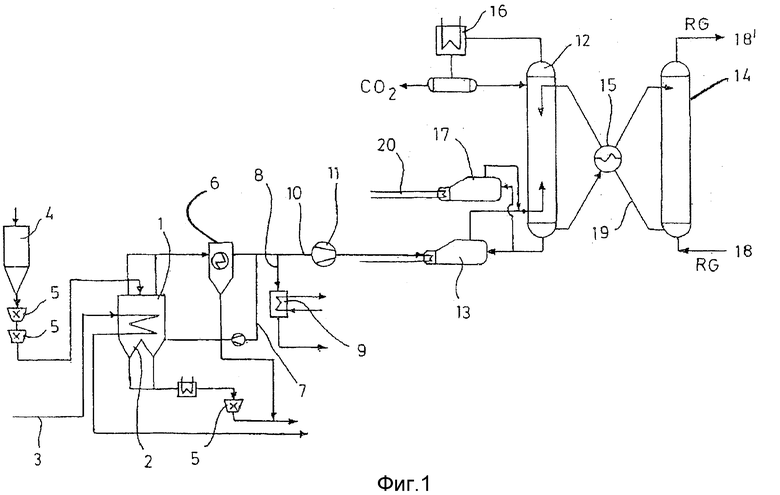

Изобретение разъясняется ниже с помощью представленной на чертеже схемы устройства. Для упрощения на схеме представлены только сушка бурого угля и абсорбционная очистка газа от СО2. Кроме того, не представлены существенные части паротурбинной установки, как, например, паровой котел, турбина, регенератор, а также контур циркуляции пароводяной смеси. Данные части паротурбинной установки являются в основном известными, так же как являются известными варианты их соединения.

Способ по изобретению относится к изготовлению паротурбинной установки, которая включает отапливаемый бурым углем паровой котел. Бурый уголь с естественной влажностью имеет содержание влаги примерно от 45 до 65%, которая снижается сушкой примерно до от 10 до 25%. Предварительно осушенный и соответственно измельченный бурый уголь подают в паровой котел для сжигания. Описанный здесь способ использует сушку бурого угля в стационарном псевдоожиженном слое, причем в качестве псевдоожижающего средства применяют водяной пар или выпаренную из угля воду. Необходимую для сушки энергию подают в псевдоожиженный слой через теплообменник, который погружен в псевдоожиженный слой. Сушилка с псевдоожиженным слоем обозначена на чертеже поз.1. В ее теплообменник 2 через линию 3 промежуточного отбора пара подается отобранный пар из турбины. Бурый уголь с естественной влажностью спускается из угольного бункера 4, измельчается в одной или нескольких мельницах 5 и подается в сушилку 1 с псевдоожиженным слоем. В нижнем конце сушилки 1 с псевдоожиженным слоем высушенный бурый уголь собирают, охлаждают и с помощью одной или нескольких мельниц еще раз измельчают перед подачей в не представленный на фигуре паровой котел. Образующийся при сушке в псевдоожиженном слое 1 вторичный пар обеспыливают в электрофильтре 6. За электрофильтром 6 первую часть потока 7 сжимают и возвращают в сушилку 1 с псевдоожиженным слоем в качестве псевдоожижающего средства. Вторая часть потока 8 поступает в конденсатор вторичного пара 9, причем тепло конденсации используют для подогрева питательной воды или воздуха для горения.

Третья часть потока 10, которая является самой существенной частью всего образующегося при сушке вторичного пара, в компрессоре 11 вторичного пара сжимается до давления около 4 бар (абсолютное) и поступает в предназначенный для десорбционной колонны 12 первый рибойлер 13.

Десорбционная колонна 12 является частью описанной ниже абсорбционной очистки газов парового котла от СО2. Используемая здесь установка очистки топочного газа включает по меньшей мере одну абсорбционную колонну (промывную колонну) 14, десорбционную колонну 12, расположенный между абсорбционной колонной 14 и десорбционной колонной 12 теплообменник 15, который предпочтительно выполнен в виде теплообменника с противотоком, соединенный с верхней частью десорбционной колонны 12 конденсатор 16, соединенный с нижней частью десорбционной колонны 12 первый рибойлер 13, а также соединенный с нижней частью десорбционной колонны 12 второй рибойлер 17.

Отработанный газ 18 из парового котла очищают в абсорбционной колонне 14 при низкой температуре (например, от 40°C до 60°C) водным раствором связывающего СО2 компонента (растворителя). Растворитель, например, может быть смесью воды с моноэтаноламином.

После того как насыщенный СО2 растворитель 19 предварительно нагревается в теплообменнике 15 с противотоком, данный предварительно нагретый насыщенный СО2 растворитель поступает в десорбционную колонну (также обозначаемую как десорбер). Там жидкий растворитель течет вниз десорбционной колонны 12 навстречу горячему пару с температурой от 110°C до 130°C, который был получен в рибойлере 13, 17 при нагревании ответвленного потока растворителя. При этой повышенной температуре растворитель высвобождает СО2 обратно. За десорбционной колонной 12 горячая смесь СО2 и водяного пара посредством конденсации воды разделяется в конденсаторе 16, причем вода затем возвращается в процесс, а СО2 предоставляется для консервации или использования. Горячий бедный содержанием СО2 растворитель поступает для охлаждения в теплообменник 15 с противотоком для того, чтобы затем в качестве охлажденного бедного содержанием СО2 растворителя снова поступать в цикл очистки. Освобожденный от СО2 топочный газ 18' выходит из абсорбционной колонны 14 в ее верхнем конце.

При очистке топочного газа от СО2 может находить применение, например, описанный в EP 1967249 способ с использованием компонента для отгонки. В качестве компонента для отгонки можно применять представленные на рынке химикаты, которые, по существу, не смешиваются с промывочным щелочным раствором, практически не реагирует с ним и имеет более высокое давление пара, а также более низкую температуру кипения, чем данные промывочные растворы. Например, в качестве компонентов для отгонки принимают во внимание алканы (Alkale), например фторалканы (Fluoralkale).

Данные меры служат для понижения температуры кипения растворителя для того, чтобы таким образом снизить потребление энергии для регенерации растворителя. В качестве впрыскиваемого пара в десорбционную колонну 12 (колонну для отгонки легких фракций) поступает нагретая часть потока растворителя (смеси растворителей). Данная часть потока нагретого растворителя получается с помощью рибойлера 13, 17.

Данное изобретение не ограничивается представленным способом комплектации устройств очистки топочных газов согласно данному примеру осуществления способа по изобретению, напротив возможны также другие способы комплектации, например, такие как описаны в EP 1967249.

Вторая часть потока 8 вторичного пара может альтернативно полностью использоваться для регенерации растворителя. Предварительный подогрев питательной воды котла или воздуха для горения может происходить с помощью возвращения конденсата вторичного пара из рибойлера 13.

Согласно способу по изобретению, иначе, чем в уровне техники, часть впрыскиваемого пара получают с помощью первого отапливаемого вторичным паром рибойлера 13. Кроме этого, третья часть потока 10 вторичного пара из сушилки 1 с псевдоожиженным слоем сжимается в компрессоре 11 вторичного пара до давления около 4 бар и в первом рибойлере 13 в наибольшей степени конденсируется, а именно при температуре примерно 130°C. В зависимости от конструктивного решения около 50% необходимой для регенерации растворителя энергии может поступать от образующегося при предварительном подогреве вторичного пара. Оставшееся количество энергии согласно способу по изобретению поступает через второй рибойлер 17, который приводится в действие известным способом с помощью пара низкого давления из обводной линии 20 между участком среднего давления и участком низкого давления паровой турбины.

Данный пар низкого давления поступает в распоряжение при давлении 4 бар и соответствующей температуре, вследствие чего подготовка данного пара, как правило, не требуется.

Первый и второй рибойлеры 13, 17 используются параллельно при примерно одинаковых условиях. Они соединены в представленном варианте осуществления параллельно. Предпочтительно регулируется, какая часть необходимого впрыскиваемого пара какому рибойлеру 13, 17 предоставляется в распоряжение.

При этом предпочтительно, в частности, чтобы рибойлеры 13, 17 работали при одинаковой температуре конденсации.

Способ по изобретению имеет преимущества в том, что таким образом явно сокращается необходимое для регенерации промывочного средства для СО2 количество пара низкого давления, поступающего из турбины в рибойлер, что таким образом высокоэффективная турбина низкого давления с отделением СО2 во время периода эксплуатации способствует большему производству электроэнергии, что больше конденсата (при более низкой температуре) образуется после турбины, который снова используется в качестве источника тепла для низкотемпературного тепла, которое иначе не могло бы использоваться, из процесса получения электроэнергии или из установки очистки СО2, что в целом коэффициент полезного действия получения электроэнергии из высушенного бурого угля с отделением СО2 улучшается, что при этом обеспечивается или улучшается возможность применения генерирующих ток элементов электростанции с интегрированным отделением СО2, что гарантируется способность регулирования процесса получения электрического тока посредством обеспечения достаточного количества пара низкого давления в ND-части турбины и противодействие горячему вентилированию турбины и что при необходимости можно избегать обычно необходимой модификации турбины по причине низкой загрузки паром.

Список условных обозначений

1 Сушилка с псевдоожиженным слоем

2 Теплообменник

3 Линия промежуточного отбора пара

4 Угольный бункер

5 Мельницы

6 Электрофильтр

7 Первая часть потока вторичного пара

8 Вторая часть потока вторичного пара

9 Конденсатор вторичного пара

10 Третья часть потока вторичного пара

11 Компрессор вторичного пара

12 Десорбционная колонна

13 Первый рибойлер

14 Абсорбционная колонна

15 Теплообменник

16 Конденсатор

17 Второй рибойлер

18 Топочный газ

18' Топочный газ

19 Растворитель

20 Обводная линия

Изобретение относится к химической промышленности. Устройство содержит сушилку (1) с псевдоожиженным слоем, отапливаемый высушенным бурым углем паровой котел, паровую турбину. Бурый уголь подвергают косвенной сушке в сушилке (1). Высушенный уголь охлаждают, измельчают и подают в паровой котел. Топочный газ из парового котла подвергают абсорбционной очистке для отделения CO2. Устройство для очистки топочного газа включает абсорбционную колонну (14), десорбционную колонну (12), рибойлер (13). Необходимую для абсорбционной очистки энергию частично отбирают из сушилки (1). Изобретение позволяет снизить количество необходимого для очистки топочного газа пара низкого давления. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Способ работы паротурбинной установки по меньшей мере с одним обогреваемым бурым углем паровым котлом, при котором бурый уголь подвергают сушке, предпочтительно косвенной сушке в сушилке с псевдоожиженным слоем, которая по меньшей мере частично обогревается паром из контура циркуляции пароводяной смеси парового котла, причем топочный газ из парового котла подвергают абсорбционной очистке для отделения CO2 и необходимую для абсорбционной очистки энергию отбирают по меньшей мере частично из процесса сушки, при этом остаточное тепло по меньшей мере части образующегося при сушке бурого угля вторичного пара применяют для регенерации насыщенного CO2 растворителя.

2. Способ по п.1, отличающийся тем, что для регенерации насыщенного CO2 растворителя применяют по меньшей мере один конденсационный теплообменник, в который поступает по меньшей мере часть потока вторичного пара из процесса сушки.

3. Способ по п.2, отличающийся тем, что подаваемый в конденсационный теплообменник вторичный пар сжимают до давления от 3 до 5 бар, предпочтительно до давления 4 бар (абсолютное).

4. Способ по п.3, отличающийся тем, что сжатие вторичного пара производят с помощью пара низкого давления из контура циркуляции пароводяной смеси процесса получения пара.

5. Способ по одному из пп.1-4, отличающийся тем, что часть необходимой для регенерации растворителя энергии отбирают в виде пара низкого давления из контура циркуляции пароводяной смеси в паровой турбине.

6. Устройство для получения пара из бурого угля, включающее по меньшей мере одну сушилку для сушки бурого угля с естественной влажностью, по меньшей мере один отапливаемый высушенным бурым углем паровой котел, по меньшей мере одну установленную после парового котла паровую турбину, отличающееся тем, что оно имеет по меньшей мере одно устройство для очистки топочного газа из парового котла от CO2, включающее по меньшей мере одну абсорбционную колонну (14) для насыщения растворителя CO2 из топочного газа, по меньшей мере одну десорбционную колонну (12) для регенерации растворителя и по меньшей мере один предназначенный для десорбционной колонны (12) рибойлер, причем рибойлер (13) подсоединен к выходу вторичного пара из сушилки.

7. Устройство по п.6, отличающееся тем, что сушилка выполнена в виде сушилки (1) с псевдоожиженным слоем.

8. Устройство по п.6, отличающееся тем, что между выходом вторичного пара из сушилки (1) с псевдоожиженным слоем и рибойлером (13) предусмотрен по меньшей мере один компрессор (11) вторичного пара.

9. Устройство по п.7, отличающееся тем, что между выходом вторичного пара из сушилки (1) с псевдоожиженным слоем и рибойлером (13) предусмотрен по меньшей мере один компрессор (11) вторичного пара.

10. Устройство по одному из пп.6-9, отличающееся тем, что для десорбционной колонны предназначен по меньшей мере один второй рибойлер (17), который подключен к линии низкого давления контура циркуляции пароводяной смеси.

11. Устройство по п.10, отличающееся тем, что второй рибойлер (17) подключен к обводной линии (20) между частью среднего давления и частью низкого давления паровой турбины.

| DE 19931346 C1, 21.12.2000 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВОЙ УСТАНОВКИ ПОДГОТОВКИ ГАЗА И ПРОМЫСЛОВАЯ УСТАНОВКА ПОДГОТОВКИ ГАЗА | 1990 |

|

RU2011811C1 |

| Способ изготовления обувных кремов | 1933 |

|

SU37204A1 |

| EP1967249 A1, 10.09.2008 | |||

| DE 10319477 A1, 25.11.2004 | |||

Авторы

Даты

2014-07-20—Публикация

2010-04-21—Подача