Область техники

Настоящее изобретение относится к способу очистки дымового газа, насыщенного диоксидом углерода, образованного в котле сжигания топлива в присутствии газа, содержащего газообразный кислород.

Настоящее изобретение также относится к котельной установке, состоящей из котла для сжигания топлива в присутствии газа, содержащего газообразный кислород, и системы газоочистки для очистки дымового газа, насыщенного диоксидом углерода, образованного в котле.

Уровень техники

При сжигании топлива, такого как уголь, нефть, торф, отходы и т.п. на газоперерабатывающем заводе, таком как электростанция, образуется горячий технологический газ, такой технологический газ содержит помимо других компонентов диоксид углерода СО2. С ростом экологических требований были разработаны различные методы для удаления диоксида углерода из технологического газа. Одним из таких методов является так называемый кислородно-топливный метод. В кислородно-топливном методе топливо вышеупомянутых типов сгорает в присутствии газа с низким содержанием азота. Газообразный кислород, который обеспечивается источником кислорода, подается в котел, в котором газообразный кислород окисляет топливо. В кислородно-топливном процессе сжигания выделяется дымовой газ, насыщенный диоксидом углерода, который может быть утилизирован для того, чтобы снизить выделение углекислого газа в атмосферу.

Например, кислородно-топливное сжигание описано в патенте US 2007/0243119. В результате кислородно-топливного сжигания, описанного в патенте US 2007/0243119, образуется технологический газ, который называют дымовым газом. Система газоочистки, состоящая из различных устройств газоочистки, используется для очистки дымового газа от, в частности, газообразных продуктов и диоксида серы, для получения газа, который является пригодным для утилизации. Проблемой с системой газоочистки и методом очистки газа, раскрытой в патенте US 2007/0243119 являются высокие расходы при ее эксплуатации.

Сущность изобретения

Целью настоящего изобретения является создание способа очистки дымового газа, насыщенного диоксидом углерода, образованного в котле, при сжигании топлива в присутствии газа, содержащего газообразный кислород, способа, устраняющего недостатки предыдущих способов.

Эта цель будет достигнута с помощью способа очистки дымового газа, насыщенного диоксидом углерода, образованного в котле при сжигании топлива в присутствии газа, содержащего газообразный кислород, включающего стадии, на которых:

А) дымовой газ, насыщенный диоксидом углерода, направляют из котла в систему газоочистки;

В) в указанной системе газоочистки происходит удаление по меньшей мере части примесей, содержащихся в дымовом газе, насыщенном диоксидом углерода;

С) сжимают по меньшей мере часть дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена, и

D) направляют по меньшей мере часть сжатого дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена в по меньшей мере одно устройство газоочистки, для дальнейшего использования в качестве рабочего газа.

Преимуществом этого способа является то, что технологический газ, полученный из дымового газа, насыщенного диоксидом углерода, образованного в котле, используется в качестве рабочего газа для устройства газоочистки, которое нуждается в газе для своего функционирования. Таким образом, газ, применяемый как рабочий газ в системе газоочистки, не будет разжижать дымовой газ, насыщенный диоксидом углерода, обработанный в ней. Это обеспечит уменьшение объема дымового газа, насыщенного диоксидом углерода, подлежащего обработке, и в результате удаляемого.

Один вариант осуществления, предлагаемый на стадии С), проводят в операционном блоке сжатия и очистки газа, чтобы получить из дымового газа, насыщенного диоксидом углерода, который был очищен в устройстве газоочистки, сжатый газ диоксида углерода для удаления. Преимуществом этого варианта осуществления является то, что устройство сжатия уже имеется в блоке сжатия и очистки для сжатия основной части дымового газа, насыщенного диоксидом углерода и также используется для сжатия той части газа, которая должна быть направлена в устройство газоочистки для использования в нем газа. Это снижает расходы на инвестицию и эксплуатацию. Кроме того, процесс, происходящий в блоке сжатия и очистки газа, часто включает в себя снижение концентрации примесей, таких как пары воды или диоксид серы. Дымовой газ, насыщенный диоксидом углерода, становится более пригодным для использования в качестве рабочего газа в системе газоочистки.

Согласно одному варианту осуществления, блок сжатия газа и блок очистки включает в себя блок сжатия низкого давления, который требуется для увеличения давления в дымовом газе, насыщенном диоксидом углерода до 20-50 бар абсолютного давления, более предпочтительно от 20 до 40 бар абсолютного давления, после которого стадия D) включает в себя подачу в по меньшей мере одно устройство газоочистки газа, который был пропущен через по меньшей мере часть блока сжатия низкого давления.

Один вариант осуществления, предлагаемый на стадии D), включает в себя подачу в по меньшей мере одно устройство газоочистки газа, который был пропущен через блок промежуточной сушки, находящийся ниже блока сжатия низкого давления. Преимуществом этого варианта осуществления является то, что дымовой газ, насыщенный диоксидом углерода, который имеет подходящее давление и который является почти чистым, поступает в устройство газоочистки для использования в качестве рабочего газа. Это уменьшает риск коррозии и проблемы засоров устройства газоочистки, возникающих в результате подачи туда газа в качестве рабочего газа.

Согласно одному варианту осуществления, сжатая часть дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена, используется для импульсной очистки устройства газоочистки в виде тканевого фильтра. Импульсная очистка тканевым фильтром состоит в постоянной подаче сжатого газа, который впоследствии импульсной очистки смешивается с газом, очищенным тканевым фильтром. С помощью использования по меньшей мере частично очищенного и сжатого дымового газа, насыщенного диоксидом углерода для пульсации, частота импульсной очистки тканевым фильтром может быть оптимизирована для, например, эффективного удаления частиц пыли, снижения давления на тканевом фильтре, износостойкости фильтровальных мешков и проч., кроме того, оптимизация будет оказывать негативное воздействие на разбавление дымового газа, насыщенного диоксидом углерода, очищенного в тканевом фильтре.

Согласно одному варианту осуществления, сжатая часть дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена, используется для промывки крышки на изоляторе устройства газоочистки в виде электрофильтра. Преимуществом использования по меньшей мере частично очищенного и сжатого дымового газа, насыщенного диоксидом углерода для промывки изоляторов электрофильтра является то, что относительно большой поток газа может быть использован для такой промывки, что гарантирует, что изоляторы сохранятся чистыми от любых загрязнений, которые могут препятствовать их работе, кроме того, большой поток промывки будет являться причиной нежелательного разбавления дымового газа, насыщенного диоксидом углерода, который должен быть очищен в электрофильтре и в последующем газоочистном оборудовании.

Согласно одному варианту осуществления, сжатая часть дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена, используется для распыления абсорбционной жидкости устройства газоочистки в форме распылительной абсорбционной сушилки. Преимуществом использования по меньшей мере частично очищенного и сжатого дымового газа, насыщенного диоксидом углерода для распыления абсорбционной жидкости, является то, что поток и давление газа, применяемого для распыления абсорбционной жидкости, могут быть оптимизированы в отношении, например, размера капель распыления абсорбционной жидкости, кроме того, необходимо учесть разбавление дымового газа, насыщенного диоксидом углерода, который был обработан в распылительной сушилке внизу газоочистного оборудования.

Согласно одному варианту осуществления, сжатая часть дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей была удалена, используется для псевдоожижения газообразного продукта устройства газоочистки в виде смесительного устройства, обеспечивающего смешение газообразного продукта с абсорбентом в контактном реакторе, приводящего к смешению газообразного продукта с абсорбентом в контакте с дымовым газом. Псевдоожижение газообразного продукта обычно требует довольно больших потоков сжатого газа, которому не нужно быть очень чистым. Используя давление и по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, для этой цели, псевдоожижение может быть более эффективным, приводя к эффективному смешению газообразного продукта и абсорбента; не вызывая существенного разжижения дымового газа, насыщенного диоксидом углерода, который должен быть обработан в контактном реакторе и в последующем газоочистном оборудовании.

Согласно одному варианту осуществления, по меньшей мере часть сжатой части дымового газа, насыщенного диоксидом углерода, из которой по меньшей мере часть примесей была удалена, которая поступает в смесительное устройство, собирается внизу на фильтре удаления материала в виде частиц, подаваемого в реактор при помощи смесительного устройства, собранный газ сжимают и передают в смесительное устройство перед его пропусканием через блок сжатия и очистки. Достоинством этого варианта осуществления является то, что дальнейшее потребление энергии в блоке сжатия и очистки газа может быть уменьшено, т.к. та часть, которая использовалась в смесительном устройстве, поступает в смесительное устройство, не будучи обработанной в блоке сжатия или очистки газа.

Дальнейшей целью настоящего изобретения является создание котельной установки для сжигания топлива в присутствии газа, содержащего газообразный кислород, и систему газоочистки для удаления по меньшей мере части примесей, содержащихся в дымовом газе, насыщенном диоксидом углерода, образованного в котле, котельной установки, состоящей из:

устройства сжатия для сжатия по меньшей мере части дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся в нем примесей удалена, и

канала подачи диоксида углерода для подачи по меньшей мере части сжатого дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей, к по меньшей мере одному устройству газоочистки для использования его в качестве рабочего газа.

Достоинством этой котельной установки является то, что объем удаляемого дымового газа, насыщенного диоксидом углерода, может быть уменьшен, т.к. использование сжатого и по меньшей мере части очищенного дымового газа, насыщенного диоксидом углерода, как рабочего газа для системы газоочистки уменьшит разжижение дымового газа, насыщенного диоксидом углерода.

Согласно одному варианту осуществления, по меньшей мере одно устройство газоочистки образует часть системы газоочистки. Достоинством этого варианта осуществления является то, что сжатый и по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, может быть вновь использован как рабочий газ в устройстве газоочистки, образующей часть подобной системы газоочистки, в которой газ прежде всего пропускается через компрессор. Это обычно уменьшает необходимую длину канала для транспортировки рабочего газа.

Дальнейшие цели и признаки настоящего изобретения будут раскрыты в описании и формуле.

Краткое описание чертежей

Теперь изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

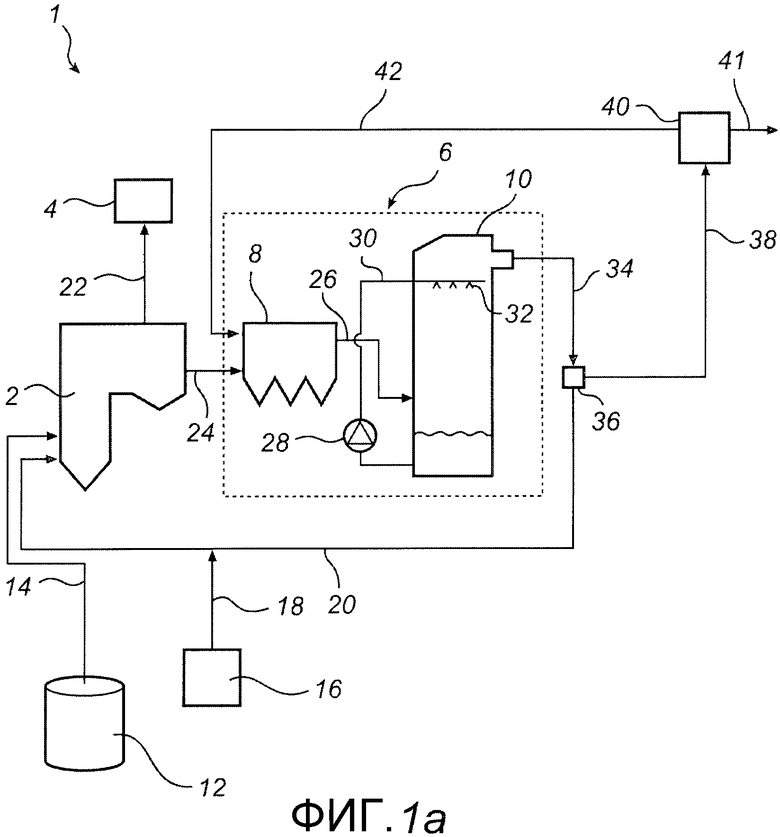

Фиг.1а представляет собой схематический вид сбоку котельной установки в соответствии с первым вариантом осуществления.

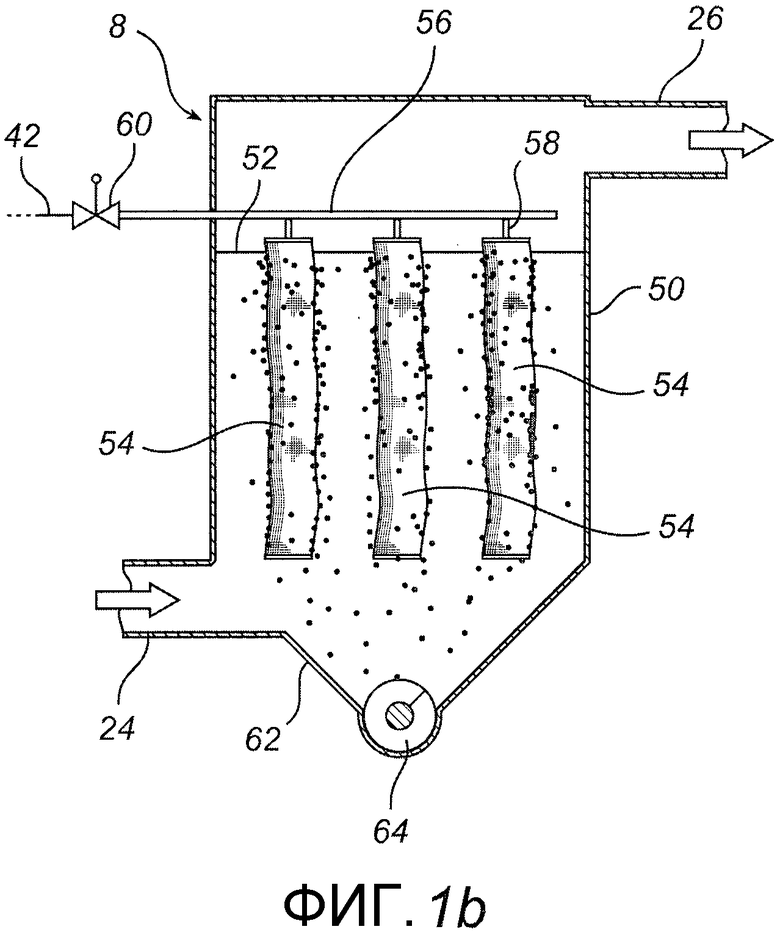

Фиг.1b представляет собой увеличенный вид сбоку, на котором изображен тканевый фильтр, показанный на фиг.1а.

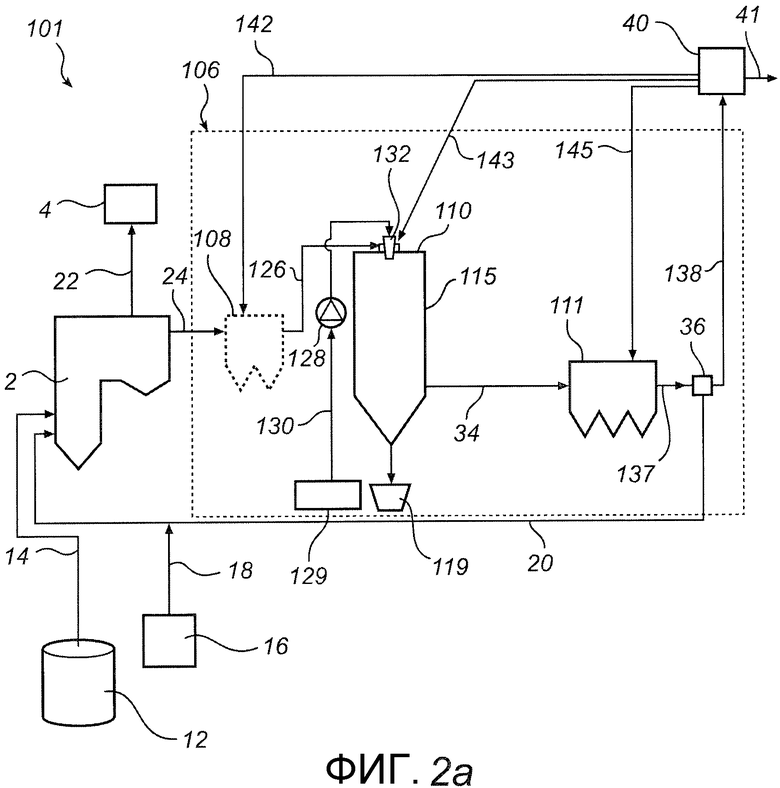

Фиг.2а представляет собой схематический вид сбоку котельной установки в соответствии со вторым вариантом осуществления.

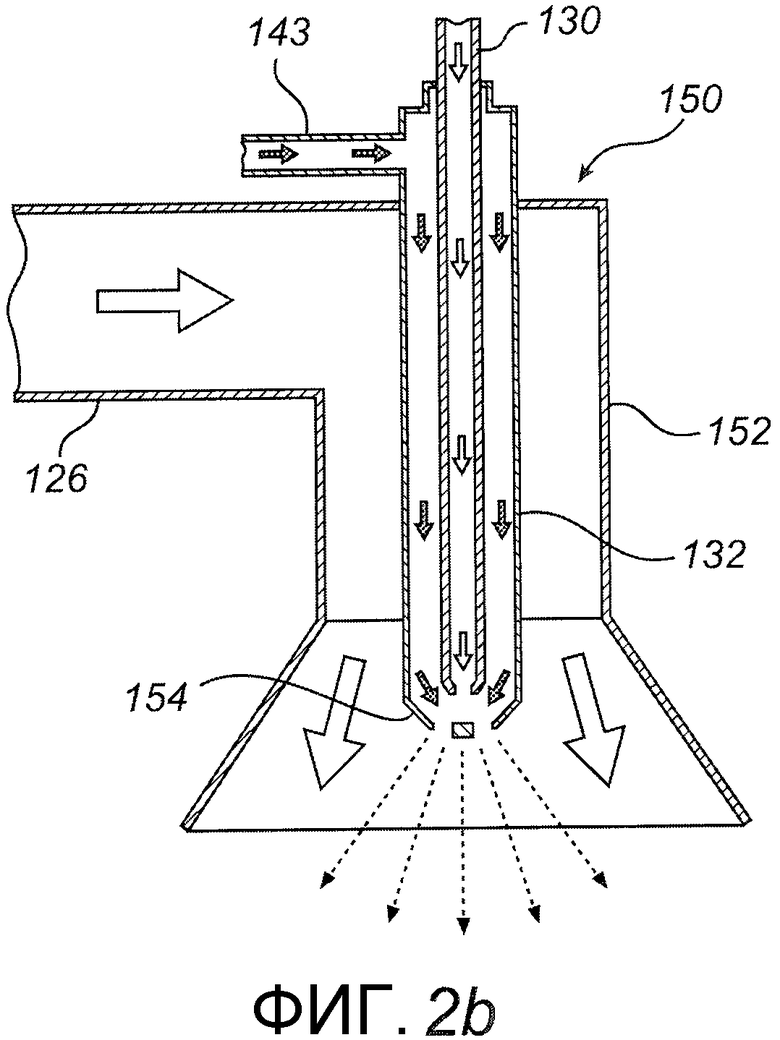

Фиг.2b представляет собой увеличенный вид сбоку, на котором изображен порядок распыления распылительной абсорбционной сушилки, показанной на фиг.2а.

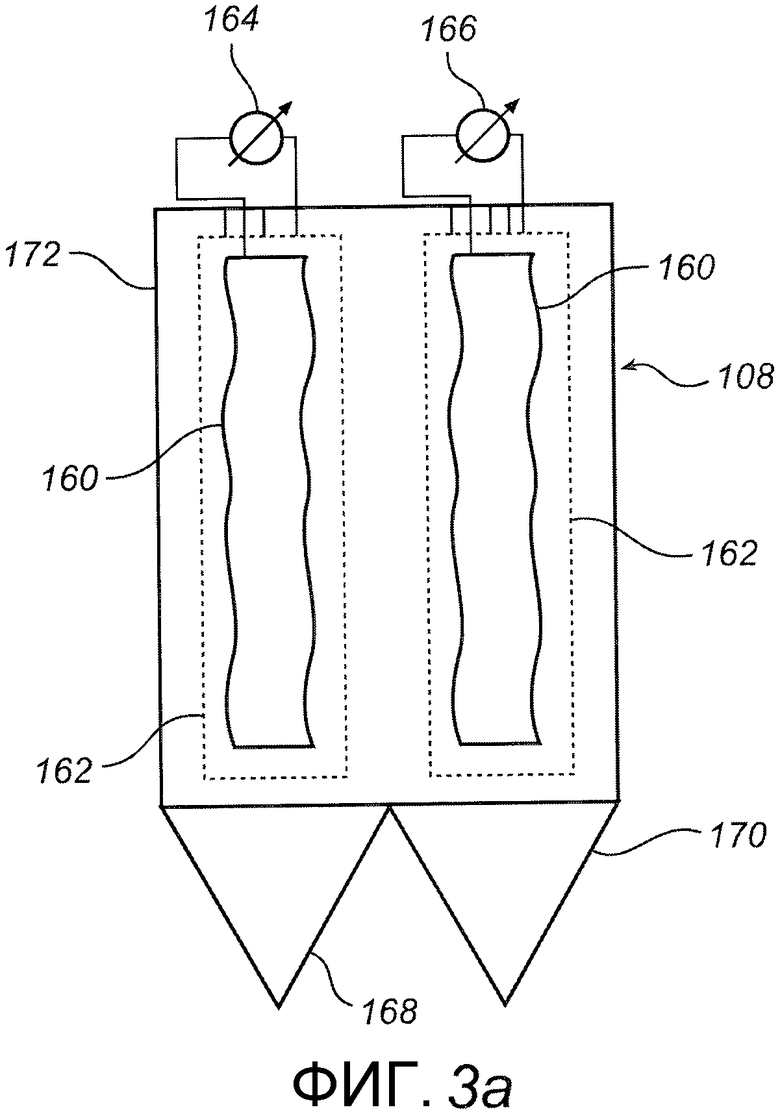

Фиг.3а представляет собой схематический вид сбоку и показывает схематично электрофильтр, указанный на фиг.2а.

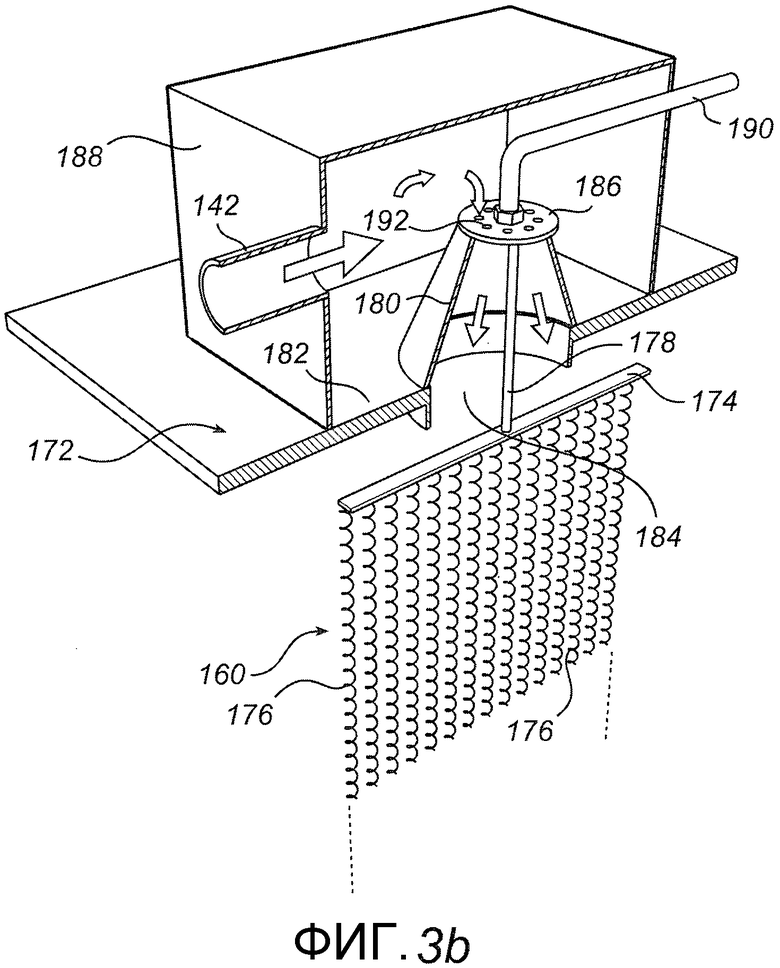

Фиг.3b представляет собой увеличенный схематический вид в перспективе, а также иллюстрирует изолятор электрофильтра, указанного на фиг.3а.

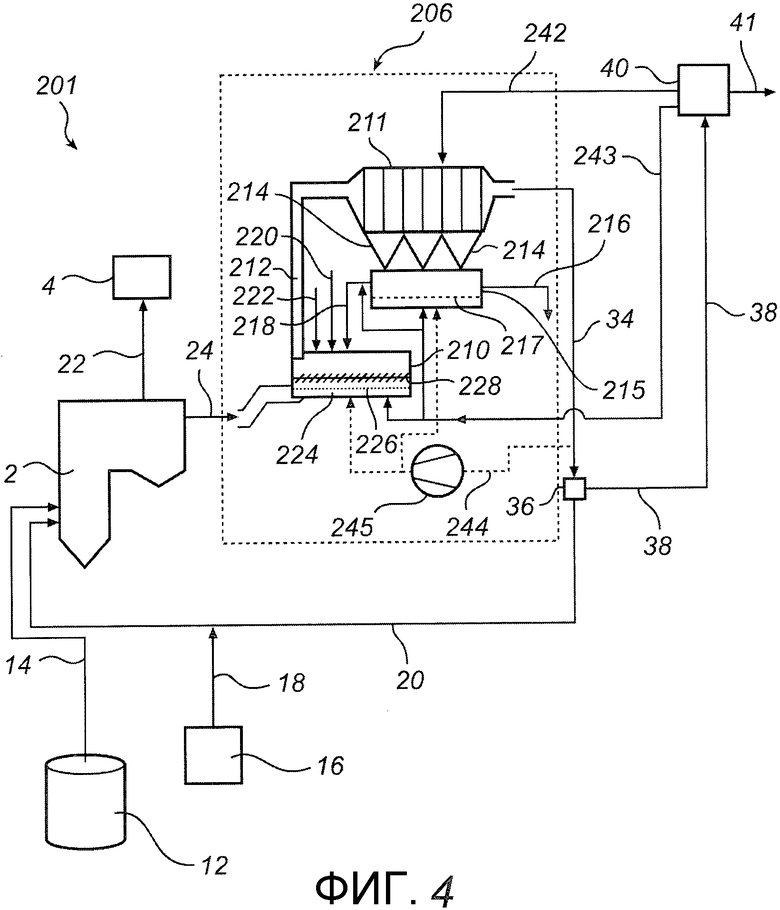

Фиг.4 представляет собой схематический вид сбоку котельной установки в соответствии с третьим вариантом осуществления.

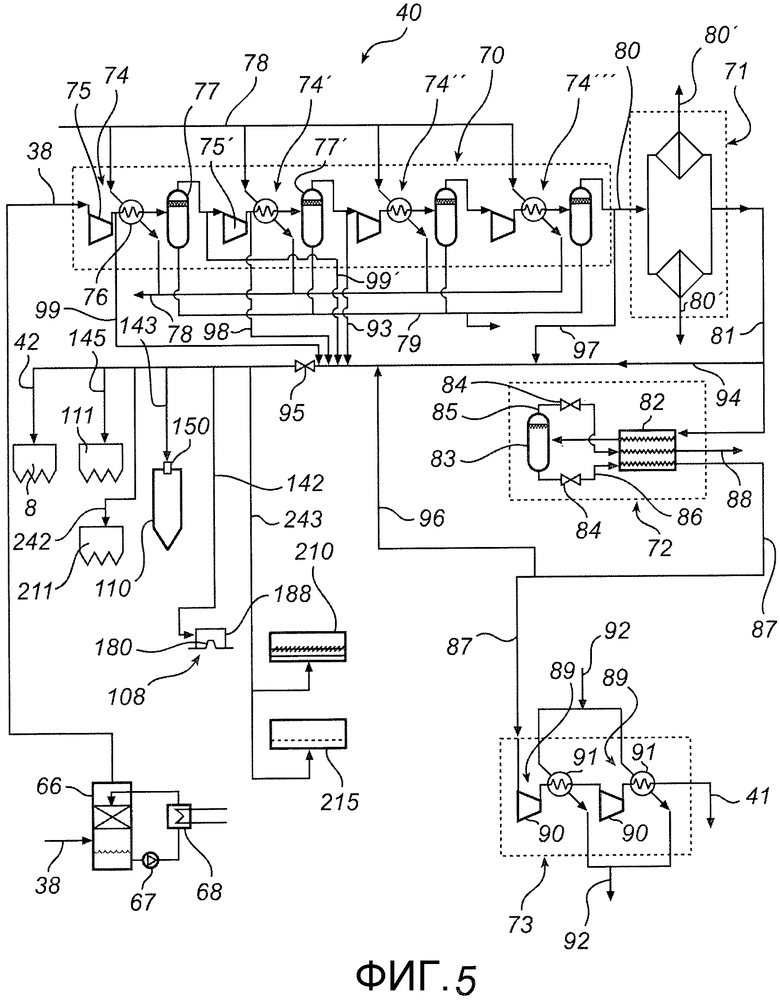

Фиг.5 представляет собой схематический вид сбоку блока сжатия газа и очистки.

Описание представленных вариантов осуществления изобретения

Фиг.1а представляет собой схематический вид сбоку котельной установки 1. Котельная установка 1 состоит из основного устройства, котла 2, в данном варианте кислородно-топливного котла, паровой турбины, генерирующей электрическую энергию, схематически представленную позицией 4, и системы газоочистки 6. Система газоочистки 6 состоит из устройства для удаления пыли, которым может быть тканевый фильтр 8, и системы для удаления диоксида серы, которым может быть мокрый газоочиститель 10.

Топливо, такое как уголь, нефть или торф, находится в топливном хранилище 12 и может подаваться в котел 2 через трубопровод 14. Источник газообразного кислорода 16 при необходимости поставляет кислород. Источником газообразного кислорода 16 может быть воздухоразделительная установка, применяющаяся для отделения газообразного кислорода из воздуха кислородно-разделительной мембраной, аккумулирующим устройством, или любым другим устройством для обеспечения котельной установки 1 газообразным кислородом. Канал подачи 18 обеспечивает подачу произведенного газообразного кислорода, обычно содержащего 90-99,9 об.% кислорода О2, к котлу 2. Трубопровод 20 обеспечивает подачу рециркуляционного дымового газа, который содержит диоксид углерода, к котлу 2. Как показано на Фиг.1, канал подачи 18 соединяется с трубопроводом 20 выше по потоку от котла 2 так, чтобы газообразный кислород и рециркуляционный дымовой газ, который содержит диоксид углерода, могли смешиваться друг с другом с образованием газовой смеси, обычно содержащей 20-50 об.% газообразного кислорода, а также обычно небольшое количество диоксида углерода и паров воды, выше по потоку от котла 2. Так как в котел 2 не поступает почти никакого воздуха, то и почти никакого азота не поступает в котел 2. На практике выявлено, что менее чем 3 об.% от объема газа, поступающего в котел 2, составляет воздух, который в основном поступает в котельную установку 1 как утечка из, например, котла 2 и системы газоочистки 6. Котел 2 обеспечивает сжигание топлива, которое подается через трубопровод 14, в присутствии газообразного кислорода, смешанного с рециркуляционным дымовым газом, содержащим диоксид углерода, поступающим через трубопровод 20. Паровая труба 22 обеспечивает подачу пара, который был произведен в котле 2 в результате сжигания, к установке паровой турбины 4, генерирующей электроэнергию, которая требуется для производства энергии в форме электричества.

Трубопровод 24 используется для подачи дымового газа, насыщенного диоксидом углерода, полученного в котле 2, на тканевый фильтр 8. Под термином «дымовой газ, насыщенный диоксидом углерода» понимается, что дымовой газ на выходе из котла 2, проходя через трубопровод 24, будет содержать по меньшей мере 40 об.% диоксида углерода СО2. Часто, более 50 об.% дымового газа на выходе из котла 2 будет содержать диоксид углерода. Обычно дымовой газ на выходе из котла 2 содержит 50-80 об.% диоксида углерода. Состав «дымового газа, насыщенного диоксидом углерода» включает в себя 15-40 об.% паров воды (Н2О), 2-7 об.% кислорода (О2), т.к. небольшой избыток кислорода часто является предпочтительным в котле 2, и в остальном приблизительно 0-10 об.% других газов, включая, главным образом, азот (N2) и аргон (Ar), так как некоторых утечек воздуха не всегда удается избежать.

Дымовой газ, насыщенный диоксидом углерода, образованный в котле 2, обычно содержит примеси в виде, например, частиц пыли, хлористоводородной кислоты HCl, оксидов серы SOx и иногда тяжелых металлов, таких как ртуть Hg, которые должны быть удалены, по меньшей мере частично, из дымового газа, насыщенного диоксидом углерода, до утилизации диоксида углерода.

Тканевый фильтр 8, который может быть выполнен в виде уже известного фильтра, предложенного, например, в патенте US 4336035, удаляет большинство частиц пыли из дымового газа, насыщенного диоксидом углерода. Трубопровод 26 используется для подачи дымового газа, насыщенного диоксидом углерода из тканевого фильтра 8 к мокрому газоочистителю 10 установки газоочистки 6.

Мокрый газоочиститель 10 является газоочистителем колонного типа, такой тип газоочистителя известен, например, из патента EP 0 162 536. Мокрый газоочиститель 10, который необходим для удаления, по меньшей мере части, а предпочтительно по меньшей мере 80% диоксида серы, содержащегося в дымовом газе, насыщенном диоксидом углерода, поступающем из котла 2 через тканевый фильтр 8, состоит из циркуляционного насоса 28, который необходим для создания циркуляции топливной суспензии в циркуляционной трубе 30, топливная суспензия, состоящая из известняка СаСО3, из нижней части мокрого газоочистителя 10 поступает в систему сопел для суспензии 32 в верхней части мокрого газоочистителя 10. Сопла для суспензии 32 обеспечивают тонкое распыление суспензии известняка в мокром газоочистителе 10 и обеспечивают хороший контакт между известняком и дымовым газом, поступающим к мокрому газоочистителю 10 через трубопровод 26 текущий, в основном, вертикально вверх внутри мокрого газоочистителя 10. В мокром газоочистителе 10 диоксид серы SO2 дымового газа, насыщенного диоксидом углерода, реагирует с известняком CaCO3, с образованием гипса CaSO4, который после обезвоживания может коммерчески использоваться, например, при производстве облицовочных панелей.

Альтернативой мокрому газоочистителю 10 могут являться другие устройства, которые могут быть использованы для удаления диоксида серы из дымового газа, насыщенного диоксидом углерода. Одним из таких альтернативных устройств является пузырьковый газоочиститель, например, раскрытый в патенте WO 2005/007274.

Возвращаясь к Фиг.1а, по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, выходит из мокрого газоочистителя 10 через трубопровод 34, который направляет дымовой газ до узла разделения 36, где по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, разделяется на два потока, а именно первый поток, который по трубопроводу 20 возвращается в котел 2, и второй поток, который по трубопроводу 38 поступает в блок сжатия газа и очистки (ГОБ) 40, который в дальнейшем будет являться основным компонентом котельной установки 1. В ГОБ 40 очищенный дымовой газ, насыщенный диоксидом углерода, сжимается для утилизации. Сжатый диоксид углерода затем покидает ГОБ 40 по трубопроводу 41 и транспортируется для удаления, которое иногда называют «CO2 поглощение». Первый поток, который был отправлен на рециклинг в котел 2 по трубопроводу 20, обычно состоит из 50-75 об.% общего потока частично очищенного дымового газа, насыщенного диоксидом углерода, выходящего из мокрого газоочистителя 10. Второй поток, обычно состоящий из 25-50 об.% общего потока частично очищенного дымового газа, насыщенного диоксидом углерода, выходящего из мокрого газоочистителя 10, проходя затем через трубопровод 38 к ГОБ 40, который будет более подробно описан здесь ниже. Трубопровод для обеспечения диоксидом углерода 42 необходим для поступления сжатого или по меньшей мере частично очищенного газообразного диоксида углерода от ГБО 40 к тканевому фильтру 8 для использование его в качестве импульсного газа, как будет описано здесь ниже со ссылкой на Фиг.1b.

Фиг.1b показывает схематично тканевый фильтр 8 более детально. Тканевый фильтр 8 состоит из кожуха 50. Трубопровод 24, подводящий дымовой газ, насыщенный диоксидом углерода из котла 2, показанного на Фиг.1а, соединяется в нижней части с кожухом 50, а трубопровод 26 соединяется в верхней части с кожухом 50. Горизонтальная плита 52 закреплена в кожухе 50 между соединениями с трубопроводами 24, 26. На горизонтальной плите 52 расположен ряд тканевых фильтров в форме тканевых мешков 54, каждый такой тканевый мешок 54 проходит через соответствующее отверстие в плите 52. Обычно тканевый фильтр 8 может состоять из 2-20 000 таких тканевых мешков 54. В процессе работы частицы пыли, наполняющие газ, поступают в нижнюю часть кожуха 50 через трубопровод 24. Газ проходит через тканевые мешки 54 и внутрь тканевых мешков 54, в то же время частицы пыли собираются на внешней стороне мешков 54. Затем очищенный газ проходит через внутреннюю часть мешка 54, через плиту 52 и выходит из тканевого фильтра 8 через трубопровод 26.

Иногда необходимо удалить собранные частицы пыли из мешков 54. Импульсный газовый канал 56 располагается в верхней части тканевого фильтра 8. Импульсный газовый канал 56 снабжен одним импульсным соплом 58 для каждого мешка 54. Импульсный газовый канал 56 соединен с каналом подачи диоксида углерода 42, который необходим для поступления рабочего газа для тканевого фильтра 8, сжатого и по меньшей мере частично очищенного газообразного диоксида углерода из ГБО 40, показанного на Фиг.1a. Под термином «рабочий газ» понимается газ, который используется в тканевом фильтре для его работы.

Регулирующий клапан 60 расположен на трубопроводе подачи диоксида углерода 42. Когда установлено, что пора удалить собранные частицы пыли из мешков 54, это определяют, основываясь, например, на определении точного времени, прошедшего с момента удаления последних частиц пыли, или определении спада давления, измеренного между трубопроводами 24 и 26, тогда клапан 60 открывают на короткий период времени, обычно на период от 150 до 500 миллисекунд. Открытие клапана 60 приводит к короткой пульсации газообразного углерода, направленного через импульсный газовый канал 56 и соответствующие пульсационные сопла 58, внутрь мешков 54. Так как в результате такой пульсации мешки 54 быстро расширяются, приводя к большому, если не полному, выходу пыли из мешков 54. Такая выпущенная пыль попадает в воронку 62 кожуха 50. Таким образом, канал 56, сопла 58 и клапан 60 образуют систему пульсационной очистки тканевого фильтра 8. Иногда пыль удаляется из воронки 62 посредством, например, винта 64. Диоксид углерода, обычно подаваемый через трубопровод 42, имеет абсолютное давление 2-6 бар, чтобы быть пригодным для пульсационной очистки тканевого фильтра 8. Так как газ, используемый для пульсации, передается от ГБО 40, он обычно содержит 75-90 об.% диоксида углерода СО2. Таким образом, пульсация тканевого фильтра 8 посредством такого газа не приводит к нежелательному разжижению дымового газа, насыщенного диоксидом углерода, который был обработан в тканевом фильтре 8. Кроме того, как будет разъяснено ниже, диоксид углерода герметизирован в ГБО 40, и, следовательно, нет необходимости использовать разделительный бак или компрессор, чтобы получить желаемое давление в газе для пульсационной очистки мешков 54.

Фиг.2а схематически представляет котельную установку 101 в соответствии с альтернативным вариантом ее осуществления. Те элементы котельной установки 101, которые подобны элементам котельной установки 1, представлены теми же позициями. Котельная установка 101 включает в себя в качестве основных компонентов котел 2, в данном варианте осуществления являющийся кислородно-топливным котлом, установку паровой турбины, генерирующую электроэнергию, схематически обозначенную позицией 4, и систему газоочистки 106. Система газоочистки 106 состоит из устройства для удаления частиц в форме, например, электрофильтра 108, устройства для удаления диоксида серы в форме распылительной абсорбционной сушилки 110 и тканевого фильтра 111. Электрофильтр 108 является необязательным и может быть удален или замещен на другой тип устройства для удаления частиц, например тканевый фильтр.

Топливо из топливного хранилища 12 и газообразный кислород из газового источника 16 подают в котел 2 через трубопроводы 14 и 18 соответственно с порядком, описанным ранее при описании Фиг.1а и Фиг.1b. Топливо, смешанное с газообразным кислородом и рециркуляционным дымовым газом, поступающее по трубопроводу 20, сжигается в котле 2. Паровая труба 22 направляет образованный поток к генераторной установке 4.

Трубопровод 24 необходим для подачи дымового газа, насыщенного диоксидом углерода, образованного в котле 2, к электрофильтру 108. Электрофильтр 108 удаляет большое количество частиц пыли из дымового газа, насыщенного диоксидом углерода. Трубопровод 126 необходим для подачи дымового газа, насыщенного диоксидом углерода, от электрофильтра 108 к распылительной абсорбционной сушилке 110 системы газоочистки 106.

Распылительная абсорбционная сушилка 110, которая может быть вида, уже известного, например, из патента US 5639430, состоит из кожуха 115. В верхней части кожуха 115 располагается по меньшей мере одно распылительное сопло 132. Распылительное сопло 132 может быть вида, уже известного, например, из патента US 4819878. Бак для перемешивания суспензии 129 необходим для приготовления суспензии, содержащей абсорбент, такой как гашеная известь CaOH2, и воду. Насос для суспензии 128 необходим для перекачки через трубу 130 суспензии из бака для перемешивания суспензии 129 к распылительному соплу 132. Распылительное сопло 132 обеспечивает распыление суспензии и перемешивание суспензии с дымовым газом, насыщенным диоксидом углерода, поступающим в распылительную абсорбционную сушилку по трубопроводу 126. В результате такого перемешивания абсорбент, поступающий в суспензию, будет реагировать с диоксидом серы дымового газа с образованием твердого остаточного продукта, из-за одновременной сушки суспензии внутри кожуха 115 распылительной абсорбционной сушилкой 110. Твердый остаточный продукт будет частично собираться внизу кожуха 115 и затем транспортироваться в виде твердого остаточного продукта в бак 119.

По меньшей мере часть очищенного дымового газа, насыщенного диоксидом углерода, на выходе из распылительной абсорбционной сушилки 110 перейдет по трубопроводу 34, который направит дымовой газ к тканевому фильтру 111. Дымовой газ на входе в тканевый фильтр может содержать оставшуюся часть остаточных продуктов из распылительной абсорбционной сушилки 110, которые не были собраны внизу кожуха 115. Тканевый фильтр 111 по меньшей мере часть таких остаточных частей продуктов реакции удалит из дымового газа в соответствии с принципами работы, уже описанными со ссылками на тканевый фильтр 8. Частично очищенный дымовой газ, насыщенный диоксидом углерода, выходит из тканевого фильтра 111 и затем, проходя по трубопроводу 137, попадает в газоразделительный узел 36. Из газоразделительного узла 36 по меньшей мере частично очищенный дымовой газ разделяется на два потока, а именно первый поток, который по трубопроводу 20 возвращается в котел 2, и второй поток, который направляется по трубопроводу 138 к ГБО 40, в котором очищенный дымовой газ, насыщенный диоксидом углерода, сжимается для утилизации через трубопровод 41.

Первый трубопровод подачи диоксида углерода 142 необходим для прохождения чистого газообразного диоксида углерода как рабочего газа из ГБО 40 к электрофильтру 108 для использования его как изолятора промывочного газа, как будет описано здесь ниже со ссылкой на Фиг. 3а и Фиг. 3b.

Второй трубопровод подачи диоксида углерода 143 необходим для прохождения чистого газообразного диоксида углерода как рабочего газа из ГБО 40 к распылительной абсорбционной сушилке 110, для использования его как распылительного газа, как будет описано здесь ниже со ссылкой на Фиг.2b.

Третий трубопровод подачи диоксида углерода 145 необходим для прохождения чистого газообразного диоксида углерода как рабочего газа из ГБО 40 к тканевому фильтру 111 для использования его как пульсационного газа, в соответствии с аналогичными принципами, описанными выше со ссылкой на Фиг. 1b.

Фиг.2b показывает расположение распылителя суспензии 150 распылительной абсорбционной сушилки 110, показанной на Фиг.2а. Как показано на Фиг.2b, устройство 150 содержит газораспределительный кожух 152, который соединен каналом 126, подающим дымовой газ, с распылительной сушилкой 110. Распределительный кожух 152 обеспечивает равномерное распределение дымового газа и создает циркуляцию дымового газа по распылительному соплу 132, расположенному в центе газораспределительного кожуха 152. Второй канал подачи диоксида углерода 143 обеспечивает очистку газообразного диоксида при относительном давлении, т.е. давлении выше атмосферного, обычно составляющем 2-6 бар на входе в сопло 132. Канал 130 поставляет суспензию, перекачанную с помощью суспензионного насоса 128, показанного на Фиг.2а к соплу 132. По соплу 132 газообразный диоксид углерода переходит вниз и выходит из него отдельно от суспензии. На выходе 154 из сопла 132 сжатый диоксид углерода приходит в контакт с суспензией. Влияние такого контакта между сжатым газообразным диоксидом углерода и суспензией на выходе 154 из сопла 132 состоит в том, что сжатый газообразный диоксид углерода становится причиной распыления суспензии, в результате чего распыленная суспензия, оставляя сопло 132, начинает смешиваться после выхода 154 из сопла с дымовым газом, входящим через канал 126. Такое смешение распыленной суспензии и дымового газа приводит к качественной реакции между абсорбентом суспензии и диоксидом серы дымового газа. Использование чистого диоксида углерода из ГБО 40 для распыления суспензии в сопле 132 не приводит к любому нежелательному разжижению дымового газа, насыщенного диоксидом углерода, обработанного в распылительной абсорбционной сушилке 110. Кроме того, и как будет рассмотрено в дальнейшем, диоксид углерода сжат в ГБО 40, и, следовательно, нет необходимости в использовании разделительного вентилятора или компрессора, чтобы получить желаемый сжатый газ для получения требуемого распыления в сопле 132.

На Фиг.3а показан электрофильтр 108 из Фиг.2а более подробно. Электрофильтр 108 состоит из коронирующих электродов 160 и нескольких тарелок осадительного электрода 162, расположенных в похожем порядке, как показано более детально, например, в патенте US 4502872. Вентили 164, 166 подают питание, т.е. напряжение и силу, между коронирующими электродами 160 и тарелками осадительного электрода 162, чтобы зарядить частицы пыли, находящиеся в дымовом газе, текущем через электрофильтр 108. После такого заряда собранные частицы пыли собираются на тарелках осадительного электрода 162. В редких случаях собранные тарелки электрода 162 встряхиваются посредством встряхивающего механизма, не показанного на Фиг.3а, с целью сохранения ясности представленного на ней устройства, чтобы собранная пыль отделилась от тарелок осадительного электрода 162 и перешла вниз воронок 168, 170, из которых собранная пыль может быть выведена для удаления.

Тарелки осадительного электрода 162 обычно подвешиваются прямо на крышку корпуса 172 электрофильтра 108. Коронирующие электроды 160 необходимо также подвесить, но в таком положении, чтобы никакого электрического взаимодействия между коронирующими электродами 160 и тарелками осадительного электрода 162 не произошло. С этой целью большие изоляторы используются при подвешивании коронирующих электродов 160.

На Фиг.3b показано подвешивание одного коронирующего электрода 160 электрофильтра 108 более подробно. Коронирующий электрод 160 состоит из рамки 174, на которой расположен ряд электродов 176, которые могут, например, иметь спиралевидную форму. Держатель 178 соединяется с рамкой 174 и отходит вертикально вверх от рамки 174 к изолятору 180, имеющему форму конуса, который открыт с обоих концов. Изолятор 180, который может быть выполнен из непроводящего керамического материала, располагается на крышке 182 корпуса 172. Отверстие 184 также располагается на крышке 182, только ниже изолятора 180. Держатель 178 проходит через отверстие 184 и через изолятор 180. Верхний конец держателя 178 соединен с опорной шайбой 186. Опорная шайба 186 опирается на изолятор 180 и крепежный стержень 178, и, следовательно, на коронирующий электрод 160, подвешенный к корпусу 172.

Кожух 188 располагается вокруг изолятора 180, чтобы защитить его от физических повреждений, пыли и проч. Электрический кабель 190 проходит по крепежному стержню 178, через кожух 188 и затем через вентиль 164, показанный на Фиг.3а, чтобы подвести питание к коронирующему электроду 160.

Первый канал подачи диоксида углерода 142, показанный на Фиг.2а, соединен, как показано на Фиг.3b, с кожухом 188, чтобы подвести чистый газообразный диоксид углерода как рабочий газ к кожуху 188. Газообразный диоксид углерода входит в кожух 188 и затем поступает через по меньшей мере одно отверстие 192 в опорную шайбу 186, во внутрь изолятора 180. Газообразный диоксид углерода протекает вниз вдоль крепежного стержня 178 и, наконец, начинает смешиваться с дымовым газом, насыщенным диоксидом углерода, подвергаясь обработке электрофильтром 108. Благодаря газообразному диоксиду углерода, поставляющемуся к кожуху 188, и течению вниз вдоль крепежного стержня 178, расположенному внутри изолятора 180, риск образования пыли или мокрых примесей внутри изолятора 180 почти исключен. Таким образом, кожух 188 и отверстие 192 образуют изолированную промывочную систему. Обычно диоксид углерода может подаваться в кожух 188 при давлении от 50 до 5000 Па выше атмосферного, полагая, что давление газа после ГБО 40, подводимого из канала 142, обычно является более чем достаточным, как будет описано здесь далее. Использование чистого газообразного диоксида углерода из ГБО 40 для сохранения изолятора 180 электрофильтра 108, свободным от примесей, не приводит к любому нежелательному разжижению дымового газа, насыщенного диоксидом углерода, обработанного в электрофильтре 108.

На Фиг.4 схематически представлена котельная установка 201 в соответствии с дальнейшим альтернативным вариантом ее осуществления. Те позиции котельной установки 201, которые подобным позициям котельной установки 1, будут представлены теми же номерами. Котельная установка 201 состоит из основных компонентов, котла 2, в данном варианте являющимся кислородно-топливным котлом, паротурбинной установки для генерирования электроэнергии, схематически показанной позицией 4, и системы газоочистки 206. Система газоочистки состоит из водопоглотительного смесительного устройства 210, контактного реактора 212, устройства для удаления твердых частиц в форме тканевого фильтра 211.

Топливо из топливного хранилища 12 и газообразный кислород из газового хранилища 16 поступают в котел 2 через трубопроводы 14 и 18 соответственно подобным образом, описанным здесь ранее, со ссылкой на Фиг.1а. Топливо, смешанное с газообразным кислородом и рециркулирующим дымовым газом, поступающим через канал 20, сжигается в котле 2. Паровая труба 22 направляет образованный поток в систему генерирования энергии 4.

Канал 24 необходим для поступления дымового газа, насыщенного диоксидом углерода, образованного в котле 2, к контактному реактору 212. В контактном реакторе 212 дымовой газ, насыщенный диоксидом углерода, приходит в контакт с порошкообразным материалом, предпочтительно с влажным порошкообразным материалом, состоящим, например, из рециркулирующей пыли и абсорбента, такого как гашеная известь Са(ОН)2. Дымовой газ и влажный порошкообразный материал затем поступают из контактного реактора 212 в тканевый фильтр 211, в котором порошкообразный материал, т.е. рециркулирующая пыль и абсорбент, отделяется от дымового газа, в соответствии с принципами, описанными здесь выше со ссылкой на тканевый фильтр 8. В контактном реакторе 212 и тканевом фильтре 211 кислотные остатки, такие как диоксид серы SO2, триоксид серы SO3 и хлористоводородная кислота HCl, реагируют с абсорбентом. Продукты реакции, образованные в реакции между абсорбентом и кислотными остатками, собираются в тканевом фильтре 211 с рециркуляционной пылью и частицами пыли, образованными при сжигании в котле 2.

По меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, поступает из тканевого фильтра 211 в канал 34, который поставляет дымовой газ к узлу разделения газа 36. В узле разделения газа 36 по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, разделятся на два потока, а именно на первый поток, который по каналу 20 возвращается обратно в котел 2, и второй поток, который по каналу 38 поступает в ГОБ 40, в котором очищенный дымовой газ, насыщенный диоксидом углерода, сжимается для удаления через канал 41.

Первый канал подачи диоксида углерода 242 необходим для поступления чистого газообразного диоксида углерода как рабочего газа из ГБО 40 к тканевому фильтру 211 для использования в качестве пульсационного газа, в соответствии с подобными принципами, описанными здесь выше со ссылкой на Фиг.1b.

Второй канал подачи диоксида углерода 243 необходим для поступления чистого газообразного диоксида углерода как рабочего газа из ГБО 40 в устройство смешения 210 для использования в качестве псевдоожиженного газа, как будет описано здесь ниже.

Абсорбент и порошкообразный материал, собранный в тканевом фильтре 211, удаляется из тканевых мешков в соответствии с подобными принципами, показанными здесь выше в отношении тканевого фильтра 8, и собираются в воронках 214. Материал, собранный в воронках 214, поступает в бак для псевдоожижения 215. Часть материала, собранного в баке для псевдоожижения 215, выводится по трубопроводу 216 для удаления. Однако большая часть материала, собранного в баке для псевдоожижения 215, подвергается рециклингу и поступает по трубопроводу 218 в устройство смешения 210. Бак для псевдоожижения 215 содержит псевдоожиженный слой 217. Сжатый диоксид углерода поступает через второй канал подачи диоксида углерода 243 вниз псевдоожиженного слоя 217 и является причиной псевдоожижения материала, поступившего сверху псевдоожиженного слоя 217. Таким образом, материал, собранный в баке для псевдоожижения 215, будет вести себя в таком псевдоожиженном состоянии почти как жидкость и будет свободно течь по трубопроводу 216 и трубопроводу 218, соответственно. В некоторых случаях в трубопроводе 218 может быть аэрожелоб, в котором материал поступает от бака 215 к смесителю 210 в псевдоожиженном состоянии. В этой связи сжатый диоксид углерода поступает по второму каналу подачи диоксида углерода 243 и одновременно по трубопроводу 218 для псевдоожижения материла, проходящего через него. В качестве дополнительного варианта осуществления, трубопровод 216 также может представлять собой аэрожелоб, в который через канал подачи диоксида углерода 243 подается псевдоожижающий газ (не показан на Фиг.4).

Устройство смешения 210 может быть уже известного типа, для примера, представленного в патентах WO 96/16727 и WO 96/16722. Вода поступает в смесительное устройство 210 через трубопровод 220, и свежий абсорбент поступает в смесительное устройство 210 через трубопровод 222. Канал 243 обеспечивает поступление сжатого газообразного диоксида углерода к камере 224, расположенной внизу смесительного устройства 210. Псевдоожиженный слой 226 отделяется в камере 224 от верхней части смесительным устройством 210. Воздействие сжатого газообразного диоксида углерода, поступающего в камеру 224 рециркулируемого материала, поступающего в смесительное устройство 210, на верх псевдоожиженного слоя 226, является причиной псевдоожижения. Псевдоожижение рециркулируемого материала обусловлено интенсивностью смешения рециркулируемого материала с водой, поступающей по трубопроводу 220, и новой порцией абсорбента, поступающего по трубопроводу 222. Мешалка 228 располагается на смесительном устройстве 210, увеличивая в дальнейшем степень смешивания. Хорошо смешанный материал в итоге передается от смесительного устройства 210 к контактному реактору 212, в котором происходит дальнейшая реакция между абсорбентом и кислотными остатками дымового газа. Газообразный диоксид углерода, использованный для псевдоожижения в смесительном устройстве 210, по меньшей мере частично подается в контактный реактор 212 и смешивается с обработанным в нем дымовым газом, насыщенным диоксидом углерода. Использование чистого газообразного диоксида углерода из ГБО 40 для псевдоожижения материала в смесительном устройстве 210 и для очистки тканевого фильтра 211 посредством пульсации соответствует принципам, изложенным здесь выше со ссылкой на тканевый фильтр 8, и не приводит к любому нежелательному разжижению дымового газа, насыщенного диоксидом углерода, обработанного в системе газоочистки 206.

В соответствии с альтернативным вариантом осуществления, часть дымового газа, насыщенного диоксидом углерода, покидая тканевый фильтр 211, удаляется из канала 34 посредством канала подачи диоксида углерода 244 и устройства сжатия в форме, например, компрессора 245 или подобного. Компрессор 245 сжимает дымовой газ, насыщенный диоксидом углерода до соответствующего давления, которое может обычно составлять порядка от 0,1 до 0,3 бар, и передает уже сжатый дымовой газ, насыщенный диоксидом углерода, в качестве рабочего газа в камеру 224 смесительного устройства 210. Сжатый и по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, передается к компрессору 245, будучи уже пропущенным через псевдоожиженный слой 226 и псевдоожиженный материал в верхней части смесительного устройства 210. Таким образом, дымовой газ, насыщенный диоксидом углерода, поступающий из канала 34, будет иметь более низкую чистоту, чем газ из ГБО 40, но такая низкая чистота может иногда быть приемлемой для смесительного устройства 210 с учетом, например, коррозии, осадочного слоя 226 и проч. В некоторых случаях компрессор 245 может также передавать сжатый дымовой газ, насыщенный диоксидом углерода, как рабочий газ к баку 215 и трубопроводу 218, когда последний снабжен аэрожелобом, чтобы выполнить псевдоожижение материала в баке 215 и в трубопроводе 218. Компрессор 245 может также передавать сжатый дымовой газ, насыщенный диоксидом углерода, в качестве рабочего газа к трубопроводу 216, когда последний снабжен аэрожелобом, чтобы облегчить транспортировку к хранилищу остаточного продукта или подобному промежуточному устройству для хранения.

На Фиг.5 показано ГБО 40 более детально. ГБО 40 может быть включено в котельную установку 1, 101 или 201, описанную здесь выше со ссылкой на Фиг.1а, 2а и 4. Отличительной характеристикой ГБО 40 является то, что единица измерения сжимаемого дымового газа, насыщенного диоксидом углерода, поступающего из системы газоочистки 6; 106; 206, составляет по меньшей мере 70 бар абсолютного давления, обычно 70-200 бар абсолютного давления, делающего диоксид углерода удобным для удаления или пригодным для транспортировки с последующей утилизацией. Такое удаление может, для примера, включать перекачку диоксида углерода в засоленный водоносный пласт, перекачку диоксида углерода в море или повторное использование диоксида углерода в промышленном производстве. Часто, но не обязательно, ГБО 40 может включать устройства для увеличения степени очистки диоксида углерода.

В некоторых случаях конденсатор 66 может располагаться вдоль канала 38, вверху ГБО 40. Конденсатор 66 состоит из канала 67, который необходим для циркуляции охлаждающей жидкости, такой как вода. Теплообменник 68 располагается для охлаждения циркулирующей охлаждающей жидкости. В конденсаторе 66 охлаждающая жидкость приходит в контакт с по меньшей мере частично очищенным дымовым газом, насыщенным диоксидом углерода, входящим в конденсатор 66 по каналу 38. Контакт между циркулирующей охлаждающей жидкостью и по меньшей мере частично очищенным дымовым газом, насыщенным диоксидом углерода, в конденсаторе 66 приводит к конденсации по меньшей мере части водяных паров, содержащихся в по меньшей мере частично очищенном дымовом газе, насыщенном диоксидом углерода. Таким образом, водяные пары, содержащиеся в по меньшей мере частично очищенном дымовом газе, насыщенном диоксидом углерода, на входе в ГБО 40 будут удалены. Обычно конденсатор 66 является причиной удаления водяных паров, содержащихся в по меньшей мере очищенном дымовом газе, насыщенном диоксидом углерода в количестве обычно от 15-40 об.% до обычно 0,5-10 об.%. Таким образом, количество водяных паров, которое необходимо удалить из диоксида углерода в ГБО 40 существенно снижается, благодаря конденсатору 66.

ГБО 40 может состоять из ряда уже известных частей, внесенных в ГБО 40, которые обеспечат итоговую чистоту дымового газа, насыщенного диоксидом углерода, и сжатие дымового газа, насыщенного диоксидом углерода, для удобства его транспортировки для удаления.

ГБО 40 может включать в качестве основных блоков блок сжатия низкого давления 70, блок промежуточной сушки, например блок микрофильтра 71, промежуточный блок удаления неконденсированного газа, например установку сжижения СО2 72, и блок сжатия высокого давления 73.

По меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, поступает из системы газоочистки 6; 106; 206, в зависимости от рассматриваемого варианта осуществления, к блоку сжатия низкого давления 70 по каналу 38. Блок сжатия низкого давления 70 состоит обычно от двух до шести элементов сжатия низкого давления 74, расположенных в ряд, каждый такой элемент 74 состоит из устройства сжатия в форме, по меньшей мере компрессора 75, охладителя 76 и газожидкостного сепаратора 77. На Фиг.5 показаны четыре таких элемента компрессоров низкого давления 74, 74', 74'', 74'''. Соответствующий компрессор 75 сжимает газ, который затем поступает в соответствующий охладитель 76. Соответствующий охладитель 76, доставляющий циркулирующий хладагент в охладители 76 по трубопроводу 78, для охлаждения сжатого газа. Эффектом от такого охлаждения является конденсация паров воды. Такой конденсированный водяной пар отделяется от остального дымового газа, насыщенного диоксидом углерода в соответствующем газожидкостном сепараторе 77. Вода выводится через трубопровод 79. Газ затем поступает к последующему устройству 74. Обычно каждое устройство сжатия низкого давления 74 имеет степень сжатия 1,5-2,5. Таким образом, дымовой газ, насыщенный диоксидом углерода, входя в блок сжатия низкого давления 70, может иметь давление, близкое к атмосферному, т.е. порядка 1 бар (а), и дымовой газ, насыщенный диоксидом углерода, покидающий блок сжатия низкого давления 70, после обработки в нем, например, четырьмя устройствами сжатия низкого давления 74, расположенными последовательно, может иметь давление обычно 20-50 бар (а), более часто 20-40 бар (а) и более часто 30-40 бар (а). Одновременно с увеличением давления с каждым устройством 74 содержание воды в газе будет снижаться, т.к. конденсированный водяной пар удаляется из каждого газожидкостного сепаратора 77. Обычно газ, поступающий в блок сжатия низкого давления 70 по трубопроводу 38, может иметь в составе 0,5-50 об.% воды, более обычно содержание воды 0,5-10 об.%, если конденсатор 66 расположен вверх по потоку от блока 70, и обычно содержание воды составляет 15-40 об.%, когда конденсатор отсутствует. Газ, покидающий блок сжатия низкого давления 70, может содержать водяной пар порядка 400-1500 частей на миллион (ч/млн).

Дымовой газ, насыщенный диоксидом углерода, имеющий давление порядка 30-40 бар(а), содержание водяного пара 400-1500 ч/млн и температуру обычно 20-40°С, покидает блок сжатия низкого давления 70 и поступает по каналу 80 к блоку дегидратации 71, который может быть блоком микрофильтра известного типа UOP LLC, Des Plaines, IL, USA. Блок дегидратации 71, который схематически показан на Фиг.5, удаляет остаточные части водяного пара, пока существенно не начинает меняться давление газа. Водяной пар и другие примеси покидают трубопровод 80' и удаляются. Обычно дымовой газ, насыщенный диоксидом углерода, покидающий блок дегидратации 71 по каналу 81, состоит из паров воды от 25 до 300 ч/млн, обычно около 100 ч/млн.

Следует иметь ввиду, что другие устройства могут быть использованы как промежуточные блоки дегидратации в качестве альтернативы блоку микрофильтра 71. Одним из примеров такого альтернативного промежуточного блока дегидратации является этиленгликолевый скруббер, в котором этиленгликоль циркулирует, поглощая пары воды.

Дымовой газ, насыщенный диоксидом углерода, поступает по каналу 81 к установке по сжижению CO2 72. Установка по сжижению СО2 72 состоит из теплообменника 82, испарительной емкости 83 и регуляторного вентиля 84. Дымовой газ, насыщенный диоксидом углерода, поступающий в блок 72, вначале охлаждается в теплообменнике 82 до состояния неконденсированного газа, и сжиженный СО2 покидает испарительную емкость 83 по каналам 85 и 86 и выступает в качестве охладителя. Охлажденный дымовой газ, насыщенный диоксидом углерода, затем поступает в испарительную емкость 83. В испарительной емкости 83 газ выделяется при более низком давлении, обычно при давлении, которое на 5-15 бар ниже, чем давление 30-40 бар (а), при котором дымовой газ, насыщенный диоксидом углерода, поступает в установку по сжижению CO2 72. Как следствие такого выделения, температура дымового газа, насыщенного диоксидом углерода, понижается до такой низкой величины, что диоксид углерода начинает сжижаться. Таким образом, сжиженный диоксид углерода собирается снизу испарительной емкости 83 и выводится из нее по трубопроводу 86. Давление в испарительной емкости 83 контролируется посредством регулирующего вентиля 84, до такого уровня, чтобы большая часть диоксида углерода была превращена в жидкое состояние, оставляя другие газы, включая, например, азот N2, кислород О2 и аргон Ar, в газообразном состоянии. Такие другие газы, которые можно обозначить как неконденсируемые газы, выходят из испарительной емкости 83 по трубопроводу 85. Регулирующий клапан 84 используется для контролирования давления в испарительной емкости 83, чтобы обеспечить конденсацию диоксида углерода, но не конденсацию неконденсируемых газов. В теплообменнике 82 жидкий диоксид углерода повторно нагревается, переходя вновь в состояние газообразного диоксида углерода, и выходит в газообразном состоянии из установки по сжижению СО2 72 по каналу 87. Газообразный диоксид углерода, выходящий из установки 72 обычно имеет давление 25-30 бар (а) и температуру 20-60°С. Неконденсируемые газы оставляют установку по сжижению СО2 72 по каналу 88 и могут быть утилизированы. Как следствие такого сжижения в установке 72 диоксид углерода, выходящий из установки 72 по каналу 87, может обычно иметь концентрацию диоксида углерода вплоть до 90-95 об.%, в то время как дымовой газ, входящий в установку 72 по каналу 81, обычно имеет концентрацию диоксида углерода только порядка 75-85 об.%.

Можно отметить, что другие устройства могут быть использованы как промежуточные устройства для удаления неконденсируемых газов в качестве альтернативной установки по сжижению СО2 72. Один из примеров такого альтернативного устройства для удаления неконденсируемых газов включает дистилляционную колонну, которая используется, когда необходима очень высокая чистота диоксида углерода.

Газообразный диоксид углерода поступает по каналу 87 в блок сжатия высокого давления 73. Блок сжатия высокого давления 73 состоит обычно от одного до трех устройств сжатия высокого давления 89, расположенных в ряд, каждое такое устройство 89 включает устройство сжатия в форме по меньшей мере компрессора 90 и охладителя 91. Соответствующий компрессор 90 сжимает газ, который затем поступает на соответствующий охладитель 91. Соответствующий охладитель 91 оснащен хладагентом, циркулирующим в охладителе 91 по системе трубопроводов 92, для охлаждения сжатого газа. Каждый компрессор 90 имеет степень сжатия 1,5-2,5, показывающую, что газообразный диоксид углерода, выходящий из устройства сжатия высокого давления 73 по каналу 41, имеет давление, обычно 100-200 бар (а), более обычно 110-140 бар (а) и температуру обычно 20-60°С. Диоксид углерода в канале 41 может быть выведен для заключительной утилизации или для повторного использования в процессе, использующем диоксид углерода как рабочий газ.

Как здесь было описано выше, часть газообразного диоксида углерода из ГБО 40 используется в качестве рабочего газа для различных целей в различных системах газоочистки 6; 106; 206. Газообразный диоксид углерода может быть доступен при различных давлениях и различных степенях очистки, зависящих от того, где в ГБО 40 такой диоксид углерода был собран. Таким образом, требования к особенностям устройства газоочистки будут определяться в зависимости от того, какое положение ГБО 40 подходит для сбора газа.

Тканевые фильтры 8, 111, 211, описанные здесь выше со ссылкой на Фиг. 1b, 2a и 4, обычно нуждаются в газе, который был ранее очищен, с пониженным содержанием водяного пара, который имеет давление абсолютного газа 2-6 бар, для импульсной очистки фильтровальных мешков. Такой газ может обычно находиться ниже по потоку от газожидкостного сепаратора 77' второго устройства сжатия низкого давления 74' блока сжатия низкого давления 70. Канал 93 может быть использован для поступления части газа, собранного только ниже по потоку от газожидкостного сепаратора 77' к соответствующим каналам 42, 145, 242, и затем к соответствующему тканевому фильтру 8, 111, 211. Иногда сушилка, такая как описанная здесь абсорбционная сушилка, может быть использована для сушки части газа, собранного ниже по потоку от газожидкостного сепаратора 77' до использования такой части газа для импульсной очистки тканевых фильтров 8, 111, 211, чтобы обеспечить значительно низкое влагосодержание, требуемое для импульсной очистки тканевого фильтра. В соответствии с альтернативным вариантом осуществления, канал 94 может быть соединен с каналом 81 ниже по потоку от блока дегидратации 71, где дымовой газ, насыщенный диоксидом углерода, имеет давление 30-40 бар (а) и низкое содержание водяного пара, как описано здесь выше. Таким образом, в соответствии с одним вариантом осуществления, канал 94 поставляет импульсный газ к соответствующему тканевому фильтру 8, 111 или 211. Давление предохранительным клапаном 95 может регулироваться на канале 94 и/или на канале 93, чтобы уменьшить давление газа до подходящего значения, составляющее обычно 2-6 бар (а) для соответственного тканевого фильтра 8, 111, 211. В соответствии с другим вариантом осуществления, канал 96, соединенный с каналом 42, 145, 242, поставляющим диоксид углерода, может быть соединен с каналом 87 для подачи газообразного диоксида углерода из установки для сжижения СО2 72 к блоку сжатия высокого давления 73. Газ в канале 87 имеет более низкое содержание неконденсируемых газов, чем газ в канале 81, но неконденсируемые газы обычно не являются проблемой для тканевого фильтра. В соответствии со следующим вариантом осуществления, канал 97, соединенный с каналами для подачи диоксида углерода 42, 145, 242, может быть соединен с каналом 80, поставляющим диоксид углерода из блока сжатия низкого давления 70 к блоку дегидратации 71.

Устройству для распыления суспензии 150 распылительной абсорбционной сушилкой 110, описанной здесь выше, со ссылкой на Фиг.2а и 2b, обычно требуется газ, имеющий манометрическое давление 2-6 бар и температуру обычно 80-120°С. Такой газ может находиться непосредственно ниже по потоку от компрессора 75' второго устройства сжатия низкого давления 74'. Канал 98 может быть использован для подачи газа к каналу 143 и в дальнейшем в устройство для распыления суспензии 150.

Кожух 188 электрофильтра 108, описанного здесь выше со ссылкой на Фиг.3а и 3b, предпочтительно обеспечивается довольно горячим газом, чтобы исключить любые проблемы коррозии или конденсации, например, водяного пара, на изоляторе 180. Требуемое давление является вполне умеренным, т.к. манометрическое давление от 50 до 5000 Па выше атмосферного давления, является часто необходимым для кожуха 188 электрофильтра 108. Таким образом, газообразный диоксид углерода может предпочтительно быть переданным к каналу газоснабжения 142 по каналу 99, поступающий газообразный диоксид углерода собирается сразу же после компрессора 75 устройства сжатия низкого давления 74. Редукционный клапан давления, не показанный здесь, может быть использован для снижения давления, если необходимо. В некоторых случаях, даже чистый газообразный диоксид углерода является предпочтительным по причине, что никакого загрязнения или конденсации не происходит на изоляторе 180, такой газ направляется к каналу газоснабжения 142 по каналам 94 или 96.

Смесительное устройство 210 и бак для псевдоожижения 215 системы газоочистки 206, описанной здесь выше со ссылкой на Фиг.4, может иногда работать со сжиженным газом ограниченной чистоты, т.к. смесительное устройство 210 и бак 215 часто не чувствительны к примесям в газе. Является предпочтительным, чтобы газ являлся сильно горячим, предпочтительно имеющим температуру по меньшей мере 70°С, чтобы исключить конденсацию водяных паров. Таким образом, газообразный диоксид углерода может предпочтительно быть переданным к каналу газоснабжения 243 по каналу 99, переданный газообразный диоксид углерода собирается непосредственно ниже по потоку от компрессора 75 устройства сжатия низкого давления 74 блока сжатия низкого давления 70. Необязательно редукционный клапан, не показанный здесь, может быть использован для понижения давления до введения газа в смесительное устройство 210 и/или через бак 215. В случае, когда трубопровод 216 и/или трубопровод 218 снабжен аэрожелобом, газ для сжижения может быть передан к такому трубопроводу 216, 218 по каналу 99 и затем к каналу 243.

Хотя каналы 93, 94, 96, 97, 98 и 99, описанные как возможные элементы для поступления газообразного диоксида углерода в устройство системы газоочистки 6; 106; 206, можно предположить, что другие каналы могут быть использованы для подобных целей. Например, канал 99' может быть сконструирован для подачи части газообразного диоксида углерода, собранного только ниже по потоку от газожидкостного сепаратора 77. В дальнейшем может, например, стать возможным создание такого канала между двумя другими последовательными элементами сжатия низкого давления 74, чем между первым и вторым элементом сжатия, показанными на Фиг.5. Также может быть возможным создать такой канал между двумя последовательными элементами сжатия высокого давления 89 устройства сжатия высокого давления 73.

Кроме того, можно оценить, что в системе газоочистки, такой как каждая из систем газоочистки 6; 106 и 206, состоящая из различных устройств газоочистки, такое устройство газоочистки может получать газ из различных участков ГБО 40, в зависимости от требований для каждого устройства газоочистки. Таким образом, например, в системе газоочистки 206 смешивающее устройство 210 может получить газ, который поступает по каналу 99, и тканевый фильтр 211 может получить газ, поступающий по каналу 96.

Можно отметить, что многочисленные варианты осуществления, описанные выше, возможны в пределах объема прилагаемой формулы изобретения.

Выше было описано, что сжатый и по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода, из ГБО 40 или бака 245, в зависимости от варианта осуществления, передается в устройство газоочистки, такому как тканевый фильтр 8, 111, 211, электрофильтр 108, распылительная сушилка 110 или смесительное устройство 210, принадлежащие этой же котельной установке 1, 101, 201, так же как ГБО 40 и/или бак 245. В то время, как часто предпочтительно, также направить частично очищенный газообразный диоксид углерода из ГБО 40 или бака 245 в систему газоочистки, принадлежащей системе газоочистки другой котельной установки, например, устройству газоочистки системы газоочистки котельной установки, которая является параллельной к котельной установке, в которой был образован сжатый и по меньшей мере частично очищенный дымовой газ, насыщенный диоксидом углерода.

Ссылаясь на один из альтернативных вариантов осуществления, сжатый и частично очищенный газообразный диоксид углерода может поступать к напорному баку для временного хранения, прежде всего для использования его в качестве рабочего газа в устройстве газоочистки. Такой напорный бак может быть полезным в течение операции запуска, которая может занять некоторое время до того, как требуемое количестве газообразного диоксида углерода станет доступным. Таким образом, в течение операции запуска газообразный диоксид углерода может поступать из напорного бака к рассматриваемому устройству газоочистки.

Выше было описано, что сжатый и частично очищенный газообразный диоксид углерода используется как рабочий газ в тканевом фильтре, электрофильтре, распылительной сушилке или смесительном устройстве. Можно отметить, что такой газ может также быть использован как рабочий газ и в других типах устройств газоочистки, а также на других участках тех устройств газоочистки, которые описаны здесь выше.

Выше было описано, что котельная установка 1, включающая котел 2 и систему газоочистки 6, работает при условиях, близким к атмосферным. Можно отметить, что также возможно осуществить работу котла при условиях повышенного давления, таких как от 2 до 50 бар абсолютного давления. Например, типом котла, работающего при таких условиях, является котел сжигания в псевдоожиженном слое под давлением (ДПКС). Можно отметить, что с котлом, работающем при, например, абсолютном давлении 10 бар, газообразный диоксид углерода, используемый как рабочий газ для пульсации тканевого фильтра, промывки изоляторов электрофильтров и проч., был бы необходим, чтобы создавать соответственно более высокое давление, по сравнению с котельной установкой, работающей при условиях, близких к атмосферным.

В итоге котельная установка 1; 101; 201 состоит из котла 2 для сжигания топлива в присутствии газа, содержащего кислород, и системы газоочистки 6; 106; 206. Котельная установка 1; 101; 201 состоит из устройств сжатия 75; 90; 245, необходимых для сжатия по меньшей мере части дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть содержащихся примесей была удалена, и каналов подачи диоксида углерода 42; 142; 143; 145; 242; 243; 244, необходимых для подачи по меньшей мере части сжатого дымового газа, насыщенного диоксидом углерода в по меньшей мере одно устройство газоочистки 8; 108; 110; 111; 210; 211, используемого в нем в качестве рабочего газа.

В то время как изобретение было описано со ссылкой на ряд предпочтительных вариантов осуществления, специалисту в данной области следует понимать, что различные изменения могут быть сделаны и заменены на эквивалентные элементы, вне зависимости от области техники. Кроме того, многие изменения могут быть внесены таким образом, чтобы их можно было применить к конкретной ситуации или изобретению вне зависимости от области применения. Таким образом, это означает, что изобретение не ограничивается конкретным вариантом осуществления, предполагаемым как наиболее близким для осуществления изобретения, но что данное изобретение будет включать в себя все варианты осуществления в пределах зависимых пунктов формулы. В общем, использование нумерации первый, второй и т.д. не обозначает важность или порядок, но скорее нумерация первый, второй и т.д. используется, чтобы отделить один элемент от другого.

Изобретение относится к способу очистки дымового газа, насыщенного диоксидом углерода, а также к котельной установке. Котельная установка для реализации способа очистки дымового газа, насыщенного диоксидом углерода, состоит из котла для сжигания топлива в присутствии газа, содержащего кислород, и системы газоочистки, обеспечивающей удаление части примесей из дымового газа, насыщенного диоксидом углерода, образованного в котле, а также устройства сжатия, обеспечивающего сжатие части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей, и канала подачи диоксида углерода, обеспечивающего подачу по части сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена часть примесей в одно устройство газоочистки для использования в нем в качестве рабочего газа. Технический результат - снижение выделения углекислого газа в атмосферу. 2 н. и 15 з.п. ф-лы, 8 ил.

1. Способ очистки дымового газа, насыщенного диоксидом углерода, синтезированного в котле (2) сжигания топлива в присутствии газа, содержащего газообразный кислород, включающий стадии, на которых

A) дымовой газ, насыщенный диоксидом углерода, направляют из котла (2) в систему газоочистки (6; 106; 206),

B) в указанной системе газоочистки (6; 106; 206) происходит удаление по меньшей мере части примесей, содержащихся в дымовом газе, насыщенном диоксидом углерода,

C) сжимают по меньшей мере часть дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть содержащихся в нем примесей, и

D) направляют по меньшей мере часть сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть содержащихся в нем примесей, в по меньшей мере одно устройство газоочистки (8; 108; 110; 111; 210; 211) для дальнейшего его использования в качестве рабочего газа.

2. Способ по п. 1, отличающийся тем, что стадия C) проводится в блоке очистки и сжатия газа (40), осуществляющем получение из дымового газа, насыщенного диоксидом углерода, который был очищен в системе газоочистки (6; 106; 206), сжатого газообразного диоксида углерода для удаления.

3. Способ по п. 2, в котором блок очистки и сжатия газа (40) состоит из блока сжатия низкого давления (70), обеспечивающего увеличение давления дымового газа, насыщенного диоксидом углерода до абсолютного давления 20-50 бар, при этом указанная стадия D) включает направление в по меньшей мере одно указанное устройство газоочистки (8; 108; 110; 111; 210; 211) газа, прошедшего через по меньшей мере часть блока сжатия низкого давления (70).

4. Способ по п. 3, отличающийся тем, что указанная стадия D) включает направление в по меньшей мере одно устройство газоочистки (8; 108; 110; 111; 210; 211) газа, прошедшего через блок промежуточной дегидратации (71), расположенный ниже по потоку от блока сжатия низкого давления (70).

5. Способ по любому из предшествующих пунктов, в котором сжатая часть дымового газа, насыщенного диоксидом углерода, из которой была удалена по меньшей мере часть примесей, используется для импульсной очистки устройства газоочистки в виде тканевого фильтра (8; 111; 211).

6. Способ по любому из пп. 1-4, в котором сжатая часть дымового газа, насыщенного диоксидом углерода, из которой была удалена по меньшей мере часть примесей, используется для промывки кожуха (188) изолятора (180) устройства газоочистки в форме электрофильтра (108).

7. Способ по любому из пп. 1-4, в котором сжатая часть дымового газа, насыщенного диоксидом углерода, из которой была удалена по меньшей мере часть примесей, используется для распыления абсорбционной жидкости устройства газоочистки в форме распылительной абсорбционной сушилки (110).

8. Способ по любому из пп. 1-4, в котором сжатая часть дымового газа, насыщенного диоксидом углерода, из которой была удалена по меньшей мере часть примесей, используется для псевдоожижения материала в виде частиц устройства газоочистки в форме смесительного устройства (210), подающего материал в виде частиц, смешанный с абсорбентом, в контактный реактор (212), приводя материал в виде частиц, смешанный с абсорбентом, в контакт с дымовым газом.

9. Способ по п. 8, в котором по меньшей мере часть сжатой части дымового газа, насыщенного диоксидом углерода, из которого по меньшей мере часть примесей была удалена, направляемая в смесительное устройство (210), собирают ниже по потоку от фильтра (211), удаляющего материал в виде частиц, подаваемый в указанный контактный реактор (212) указанным смесительным устройством (210), при этом газ собирают, сжимают и подают в указанное смесительное устройство (210) перед прохождением через любой блок очистки и сжатия.

10. Котельная установка, состоящая из котла (2) для сжигания топлива в присутствии газа, содержащего кислород, и системы газоочистки (6; 106; 206), обеспечивающей удаление по меньшей мере части примесей из дымового газа, насыщенного диоксидом углерода, образованного в котле (2), отличающаяся тем, что включает:

устройство сжатия (75; 90; 245), обеспечивающее сжатие по меньшей мере части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей, и

канал подачи диоксида углерода (42; 142; 143; 145; 242; 243; 244), обеспечивающий подачу по меньшей мере части сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей в по меньшей мере одно устройство газоочистки (8; 108; 110; 111; 210; 211) для использования в нем в качестве рабочего газа.

11. Котельная установка по п. 10, отличающаяся тем, что котельная установка (1; 101; 201) дополнительно содержит блок очистки и сжатия (40), обеспечивающий получение из дымового газа, насыщенного диоксидом углерода, очищенного в системе газоочистки (6; 106; 206) сжатого газообразного диоксида углерода для утилизации, устройство сжатия (75; 90), включенное в блок очистки и сжатия (40), канал подачи диоксида углерода (42; 142; 143; 145; 242; 243), обеспечивающий подачу по меньшей мере части сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей из блока очистки и сжатия (40) в устройство газоочистки (6; 106; 206).

12. Котельная установка по п. 11, отличающаяся тем, что блок очистки и сжатия (40) содержит блок сжатия низкого давления (70), обеспечивающий повышение давления дымового газа, насыщенного диоксидом углерода, до абсолютного давления от 20 до 50 бар; канал подачи диоксида углерода (42; 142; 143; 145; 243), обеспечивающий подачу в по меньшей мере одно устройство газоочистки (8; 108; 110; 111; 210; 211) газа, который был пропущен через по меньшей мере часть блока сжатия низкого давления (70).

13. Котельная установка по любому из пп. 10-12, отличающаяся тем, что по меньшей мере одно устройство газоочистки (8; 108; 110; 111; 210; 211) является частью системы газоочистки (6; 106; 206).

14. Котельная установка по любому из пп. 10-12, отличающаяся тем, что по меньшей мере одно устройство газоочистки содержит тканевый фильтр (8; 111; 211), канал подачи диоксида углерода (42; 145; 242), обеспечивающий подачу сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей в импульсную систему очистки (56; 58; 60) тканевого фильтра (8; 111; 211).

15. Котельная установка по любому из пп. 10-12, отличающаяся тем, что по меньшей мере одно устройство газоочистки содержит электрофильтр (108), канал подачи диоксида углерода (142), обеспечивающий подачу сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей в устройство промывки изолятора (188; 192) электрофильтра (108).

16. Котельная установка по любому из пп. 10-12, отличающаяся тем, что по меньшей мере одно устройство газоочистки содержит распылительную абсорбционную сушилку (110), канал подачи диоксида углерода (143), обеспечивающий подачу сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей, в устройство распыления суспензии (150) распылительной абсорбционной сушилки (110).

17. Котельная установка по любому из пп. 10-12, отличающаяся тем, что по меньшей мере одно устройство газоочистки содержит смесительное устройство (210), подающее материал в виде частиц, смешанный с абсорбентом, в контактный реактор (212),обеспечивающий приведение материала в виде частиц, смешанного с абсорбентом, в контакт с дымовым газом, канал подачи диоксида углерода (243; 244), обеспечивающий подачу сжатой части дымового газа, насыщенного диоксидом углерода, из которого была удалена по меньшей мере часть примесей в смесительное устройство (210) для псевдоожижения материала в виде частиц в смесительном устройстве (210).

| RU 2008144181 A, 20.05.2010,с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Hamid Farzan and Stanley J | |||

| Vecci ET Al, Pilot-Scale Evaluation of Coal Combustion in an Oxygen-Enriched Recycled Flue Gas, 2005, Clearwater, Florida USA, The 30th International Conference on Coal Utilization and Fuel Systems, BR-1764 [online URL = http://www.babcock.com/library/Documents/br-1764.pdf] | |||

| US 20110167821 A1, (MEMBRANE TECHNOLOGY INC.), 14.01.2011 | |||

Авторы

Даты

2015-08-10—Публикация

2011-11-10—Подача