Изобретение относится к области строительных материалов, а именно к составам для производства ячеистого бетона и изделий на его основе, которые могут применяться в промышленном и гражданском строительстве.

Известна смесь для получения пенобетона (патент №2360891, С04В 38/10), содержащая, мас.%

Недостатком данного решения является низкая прочность на сжатие.

Наиболее близкой по технической сущности к заявленной смеси является композиция для получения строительных материалов (патент №2233254, С04В 28/02), содержащая, мас.%:

Минеральное вяжущее выбрано из группы, включающей цемент, известь, гипс или их смеси. В качестве технологических добавок могут использоваться заполнители, наполнители, армирующие элементы и химические добавки.

Недостатком данного технического решения является низкая прочность и повышенная теплопроводность.

Задачей, на решение которой направлено изобретение, является получение газобетона с улучшенными прочностными и теплоизоляционными характеристиками.

Решение данной задачи достигается тем, что сырьевая смесь для получения газобетона, содержащая портландцемент, известь, воду и технологические добавки, в качестве извести используется негашеная известь, в качестве технологических добавок - сухие отходы от резки газобетонных блоков, алюминиевая пудра и поверхностно-активное вещество - суперпластификатор «Реламикс ПК», дополнительно содержит многослойные углеродные нанотрубки, поверхность которых химически функционализирована кислородосодержащими группами, вводимые в поверхностно-активное вещество - суперпластификатор «Реламикс ПК» с последующей ультразвуковой обработкой полученной смеси, при следующем соотношении компонентов, мас.%:

Кислородосодержащие группы позиционированы на поверхности углеродных нанотрубок и выбраны из ряда карбоксильных (-СООН) и гидроксильных (ОН) групп. В качестве технологических добавок используются сухие отходы от резки газобетонных блоков, алюминиевая пудра, поверхностно-активное вещество - суперпластификатор «Реламикс ПК».

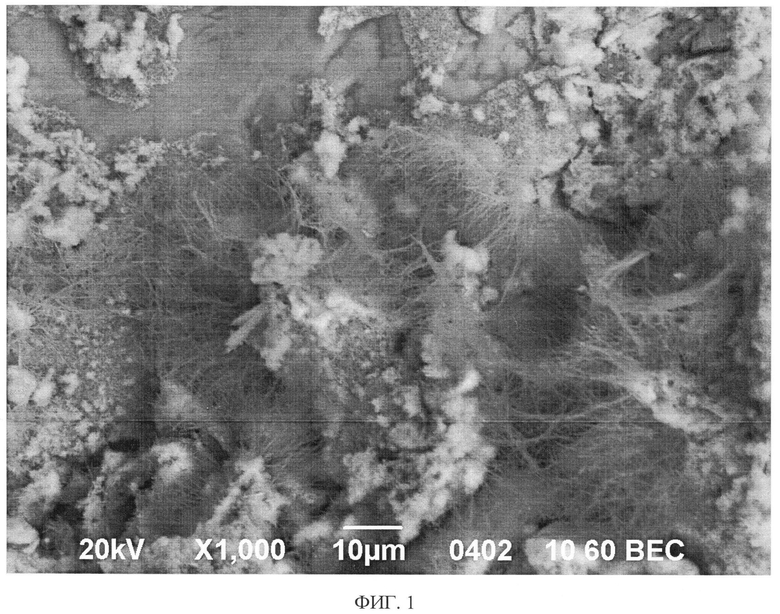

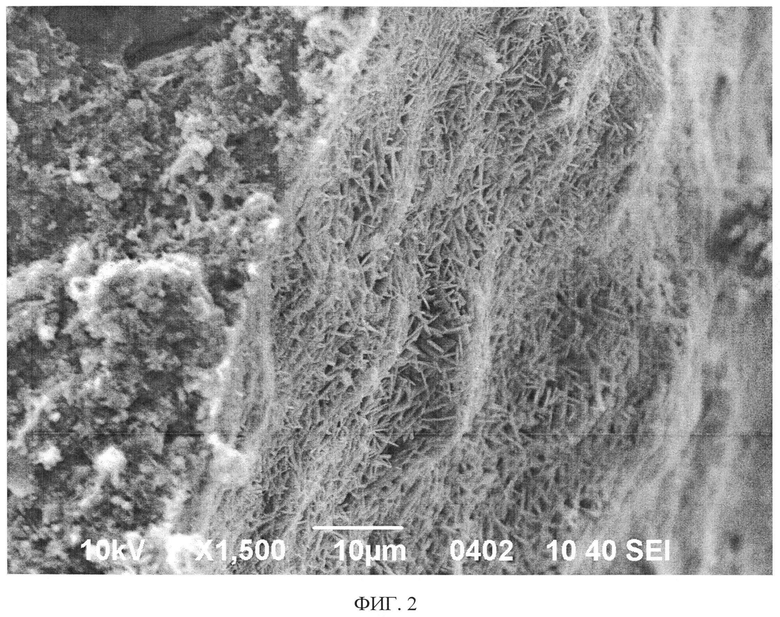

Новым по сравнению с составом, выбранным за прототип, является, то что смесь, содержащая цемент, известь, воду и технологические добавки, дополнительно содержит многослойные углеродные нанотрубки, поверхность которых химически функционализирована кислородосодержащими группами, в отличии от полиэдральных многослойных наноструктур, используемых в прототипе, поверхность которых химически не функционализировалась. Многослойные углеродные нанотрубки из-за химической функционализации поверхности вступают в химическое взаимодействие с продуктами гидратации цемента, в то время как полиэдральные многослойные наноструктуры, химически не функционализированные, химически инертны по отношению к продуктам гидратации [Arnon Chaipanich, et. al. Compressive strength and microstructure of carbon nanotubes-fly ash cement composites. Materials Science and Engineering A 527 (2010) 1063-1067]. Микропористость и микропустотность гидросиликата кальция, как основной фазы, образующейся при гидратации цемента и определяющей его физико - механические характеристики, составляет порядка 28% (Невиль A.M. Свойства бетона, 1972 г., 345 с.). По данным микроскопических исследований, многослойные углеродные нанотрубоки, химически функционализированные кислородосодержащими группами, вступают в химическое взаимодействие с продуктами гидратации цемента, способствуя росту микро- и нанокристаллов в микропорах и микропустотах гидросиликата кальция (фиг.1), тем самым уменьшается пористость цементного камня на микро- и нано- уровнях и происходит уплотнение межпоровой структуры газобетона, что приводит к увеличению прочности на сжатие. На микрофотографии поверхности поры образца с добавкой многослойных углеродных нанотрубок, химически функционализированных кислородосодержащими группами, наблюдаются новообразования в виде продолговатых гексагональных кристаллов (фиг.2), что приводит к снижению теплопроводности через поверхность поры, следственно улучшаются теплоизоляционные свойства. Теплопроводность является векторной величиной, ее суммарное значение для гетерогенных систем зависит не только от количественного соотношения фаз, но и от взаимного расположения, характера пограничного слоя, степени непрерывности или дискретности фаз, т.е. от структуры и текстуры материала. В данном случае новообразования на поверхности поры становятся центрами рассеяния. При этом уменьшается средняя длина свободного пробега частиц и снижается фононная теплопроводность системы.

Совокупность вновь заявляемых существенных признаков структурных новообразований в присутствии многослойных углеродных нанотрубок, химически функционализированных кислородосодержащими группами, позволяет повысить прочность на сжатие и улучшить теплоизоляционные показатели газобетона по сравнению с прототипом.

Заявляемое изобретение может быть промышленно применимо для изготовления изделий из газобетона, обладающих повышенными прочностными и теплоизоляционными свойствами.

Многослойные углеродные нанотрубки получены методом пиролиза ароматических и неароматических углеводородов [Патент №2296827]. Данный способ, заключающийся в том, что в продутый аргоном реактор распыляют катализатор в виде пылевидного сплава на основе никеля, нагревают до температуры 600-1150°С, после чего производят непрерывную подачу углеводородного газа и отвод газообразных продуктов пиролиза, и по окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают. В реактор с нагревателями, размещенными над и под установленным диском, струйным распылителем подают инертный газ и катализатор, поступающий в распылитель через дозатор в камеру-осадитель, имеющую вид перевернутого стакана с сечением в виде сектора вращающегося диска, в которой производят осаждение пылевидного катализатора на верхнюю поверхность диска при включенном приводе вращения диска слоем 1-3 мм, затем подают углеводородный газ со стороны нижней поверхности диска, который нагревают, при этом отвод газообразных продуктов пиролиза осуществляется через патрубки, которые размещены в верхней части реактора и камеры осадителя, и по окончанию процесса пиролиза включают привод вращения диска и скребком удаляют твердые продукты пиролиза в охлаждаемую емкость отбора продуктов пиролиза, в которую также подают инертный газ. Окончание процесса пиролиза определяется по снижению концентрации водорода в отводимых из реактора продуктах пиролиза. Перемешивание газовой среды в реакторе осуществляется вращением диска установленными на его нижней поверхности лопастями.

Функционализация поверхности многослойных углеродных нанотрубок кислородосодержащими группами производилась следующим образом:

Функционализация карбоксильными группами:

К одной части порошка просеянных углеродных нанотрубок добавляют 0,1 часть концентрированной HNO3 и одну часть концентрированной H2SO4, смесь нагревают при постоянном перемешивании до температуры 40-70°С в течение 5 часов. За это время происходит окисление частиц металлического катализатора до соли с выделением газа и появлением зеленого окрашивания раствора, характерного для катиона никеля. Затем смесь охлаждают, выливают в стакан с дистиллированной водой и фильтруют под вакуумом, промывая осадок нанотрубок дистиллированной водой до обесцвечивания и нейтральной реакции промывных вод.

Функционализация гидроксильными группами:

Функционализация гидроксильными группами поверхности углеродных нанотрубок происходит путем взаимодействия порошка нанотрубок с расплавом гидроксида калия (температура плавления 280 град).

Пример.

Порошок многослойных углеродных нанотрубок, фунцкционализированных кислородосодержащими группами в количестве 0,003 % масс., добавлялся в 0,042 % масс. поверхностно-активного вещества «Реламикс ПК», полученная смесь обрабатывалась ультразвуком. В газобетоносмеситель заливали 37,717 % масс. воды, затем суспензию с многослойными углеродными нанотрубками и перемешивали в течение одной минуты. После чего последовательно добавляли 9,5 % масс. сухих отходов от резки газобетонных блоков с размерами частиц 10-20 мкм, 9,5 % масс. портландцемента марки М500 и 43,2 % масс. негашеной извести. Раствор тщательно перемешивали в течение 15 минут, затем равномерно добавлялось 0,038 % мас. алюминиевой пудры и тщательно перемешивалось в течение 1-2 минут. Полученный раствор газобетона разливался в формы на 2/3 их высоты. Процесс порообразования и «вспучивания» газобетона прекращался через 2-4 часа. После заливки газобетона в формы и подъема смеси, поверхность блоков выравнивалась и закрывалась влажной тканью. Полученные образцы выдерживались на воздухе при 18°С в течение 28 суток.

Цемент - портландцемент марки М500 - по ГОСТ 10178-85.

Алюминиевая пудра - по ГОСТ 5494-95.

Негашеная известь - по ГОСТ 9179.

Поверхностно активное вещество - суперпластификатор «Реламикс ПК» представляет собой водный раствор модифицированных поликарбоксильных эфиров с концентрацией не менее 32%, ТУ 5745-034-5804 2865-2008.

Сухие отходы от резки газобетонных блоков представляют собой белый порошок с размерами частиц 10-20 мкм.

Испытания на сжатие проводились согласно ГОСТ 10180-90; по теплопроводности согласно ГОСТ 7076-87.

Испытания на сжатие производились (согласно ГОСТ 10180-90) на универсальной испытательной машине WDW-100e. Образцы одной серии были испытаны в течение одного часа. Температура воздуха в помещении для испытаний составляла +22°С, влажность 60%. Перед испытанием образцы подвергались визуальному осмотру на наличие дефектов и инородных включений. Измерялись размеры образцов и проверялись отклонения от плоскостности, прямолинейности и перпендикулярности. Образцы взвешивались с целью определения средней плотности. Нагружение образцов производили непрерывно со скоростью, обеспечивающей повышение расчетного напряжение в образце до его полного разрушения в пределах 0,6±0,4 МПа/с. Максимальное усилие, достигнутое в процессе испытания, принимали за разрушающее и записывали в журнал испытаний, прочность в серии испытанных образцов определяли как среднее арифметическое значений всех испытаний. Разрушенный образец подвергался визуальному осмотру на характер разрушения, наличие внутренних дефектов.

Для испытаний по теплопроводности (в соответствии с ГОСТ 7076-87) были изготовлены образцы газобетона цилиндрической формы с размерами: диаметр 100 мм, высота призмы 25 мм, разнотолщинность образцов не превышала 0,5 мм. Установка для определения теплопроводности состоит из:

термостатированных верхней и нижней металлических плит диаметром, соответствующим диаметру образца;

преобразователей теплового потока;

преобразователей температуры;

защитного кожуха толщиной 50 мм из теплоизоляционного материала.

Поверку установки для определения теплопроводности производят не реже одного раза в год по образцовой мере, имеющей размеры, равные размеру образца.

Образцы перед испытанием высушивались до постоянной массы и взвешивались, диаметр образца измеряли штангенциркулем с погрешностью не более 0,1 мм. За диаметр образца принимали среднее арифметическое значение результатов измерений диаметров двух его торцов. Толщину образца-диска измеряли штангенциркулем с погрешностью не более 0,1 мм по образующим, расположенным в двух взаимно перпендикулярных плоскостях, проходящих через вертикальную ось образца. За толщину образца принимали среднее арифметическое значение результатов всех измерений. Образец укладывали на нижнюю термостатированную плиту, плотно прижимали верхней термостатированной плитой и закрывали теплоизоляционным кожухом. Испытание проводили при температуре нижней термостатированной плиты (18±1)°С, верхней - (30±1)°С. После установления стационарного теплового состояния образца проводили измерения теплового потока и температуры каждые 30 мин. Испытание считают законченным, если три последовательных измерения теплового потока дают отклонение не более 5% среднего значения.

Теплопроводность в Вт/(м×К) вычисляли по формуле:

,

,

где qcp - средняя плотность теплового потока, проходящего через образец, Вт/м2;

δ - толщина образца, м;

Δt - перепад температур верхней и нижней поверхностей образца, °С.

Среднюю плотность теплового потока рассчитывали как среднее арифметическое значение плотности теплового потока, входящего в образец и выходящего из него. Значения плотности входящего и выходящего тепловых потоков рассчитывали умножением показаний преобразователей тепловых потоков на их градуировочные коэффициенты. Теплопроводность легкого бетона рассчитывали как среднее арифметическое значение теплопроводности испытанных образцов. Предел допускаемой погрешности определения теплопроводности по данному методу - 7%.

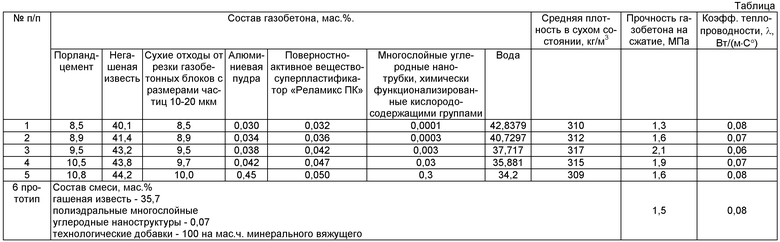

Количественный состав композиций неавтоклавного газобетона и результаты проведенных испытаний на осевое сжатие и теплопроводность представлены в таблице.

Наивысшая прочность и наилучшая теплопроводность наблюдается у образцов из неавтоклавного газобетона при концентрации многослойных углеродных нанотрубок, функционализированных кислородосодержащими группами от 0,0003 до 0,03 мас. %. При концентрации многослойных углеродных нанотрубок, функционализированных кислородосодержащими группами выше 0,03 и ниже 0,0003 мас. %, улучшения прочности и теплоизоляционных свойств не происходит.

Полученные экспериментальные данные демонстрируют, что предлагаемая смесь для газобетона, содержащая многослойные углеродные нанотрубки, химически функционализированные кислородсодержащими группами, превосходит по прочности на 40% и по теплоизоляционным показателям на 25% характеристики прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 2019 |

|

RU2719895C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2543847C2 |

| Способ производства сухих строительных смесей | 2019 |

|

RU2735004C1 |

| СОСТАВ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПОРОБЕТОНА | 2010 |

|

RU2416588C1 |

| СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2661905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНОГО НАНОКОМПОЗИТНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОГО ВОЛОКНА | 2013 |

|

RU2534251C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2552730C2 |

Изобретение относится к области строительных материалов, а именно к составам для производства ячеистого бетона и изделий на его основе, которые могут применяться в промышленном и гражданском строительстве. Сырьевая смесь для получения газобетона содержит, мас.%: портландцемент 8,9-10,5, негашеную известь 41,4-43,8, технологические добавки - сухие отходы от резки газобетонных блоков, алюминиевую пудру и поверхностно-активное вещество - суперпластификатор «Реламикс ПК» 8,97-9,8, многослойные углеродные нанотрубки, поверхность которых химически функционализирована кислородосодержащими группами, 0,0003-0,03, воду 35,881-40,7297, причем указанные нанотрубки вводят в поверхностно-активное вещество - суперпластификатор «Реламикс ПК» с последующей ультразвуковой обработкой полученной суспензии с указанными нанотрубками. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение газобетона с улучшенными прочностными и теплоизоляционными характеристиками. 2 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Сырьевая смесь для получения газобетона, включающая портландцемент, известь, воду, технологические добавки, отличающаяся тем, что в качестве извести используется негашеная известь, в качестве технологических добавок - сухие отходы от резки газобетонных блоков, алюминиевая пудра и поверхностно-активное вещество - суперпластификатор «Реламикс ПК», дополнительно содержит многослойные углеродные нанотрубки, поверхность которых химически функционализирована кислородосодержащими группами, вводимые в поверхностно-активное вещество - суперпластификатор «Реламикс ПК» с последующей ультразвуковой обработкой полученной смеси, при следующем соотношении компонентов, мас.%:

2. Сырьевая смесь для получения газобетона по п.1, отличающаяся тем, что кислородосодержащие группы позиционированы на поверхности многослойных углеродных нанотрубок.

3. Сырьевая смесь для получения газобетона по пп.1 и 2, отличающаяся тем, что кислородосодержащие группы выбраны из ряда: карбоксильные группы (-СООН) и гидроксильные (ОН).

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| СОСТАВ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПОРОБЕТОНА | 2010 |

|

RU2416588C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2009 |

|

RU2436749C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2388712C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447036C1 |

| WO 2009099640 A1, 13.08.2009 | |||

Авторы

Даты

2014-07-27—Публикация

2012-07-11—Подача