Область техники, к которой относится изобретение

Настоящее изобретение относится к новой полиамидной смоле, в частности, относится к полиамидной смоле, обладающей особенно высокой способностью к формованию и переработке, а также имеющей высокую теплостойкость, низкое водопоглощение, высокую химическую стойкость и хорошие физико-механические свойства, в частности, относится к полиамидной смоле, имеющей конкретный диапазон молекулярных масс и ограниченный интервал молекулярно-массового распределения. Полиамидная смола подходит для применения в производстве изделий промышленного и бытового назначения, таких как автомобильные детали, детали электротехнического и электронного оборудования и детали машин.

Предыстория создания изобретения

Кристаллизуемые полиамидные смолы, такие как найлон 6 и найлон 66, широко используются как волокна для производства одежды и инженерные термопласты для производства автомобильных деталей, деталей машин и деталей электротехнического и электронного оборудования, так как они обладают отличной вязкостью, химической стойкостью и электротехническими характеристиками, легко формуются из расплава и перерабатываются. Однако интервал данных смол, пригодный для эксплуатации в вышеуказанных областях применения, ограничен их недостаточной теплостойкостью, низкой стабильностью размеров вследствие абсорбции воды и недостаточной механической прочностью. В частности, в области изготовления автомобильных деталей, в которых детали из термопластов быстро вытесняют металлические детали, и областях изготовления деталей электротехнического и электронного оборудования для применения в технологии поверхностного крепления (SMT), которая находит все более широкое распространение с развитием технологии полупроводников, необходимы высокие эксплуатационные свойства, которых трудно достичь при использовании известных полиамидных смол. Поэтому необходима полиамидная смола, обладающая отличными теплостойкостью, стабильностью размеров и физико-механическими свойствами.

По сравнению с известными полиамидными смолами полиамидная смола, содержащая ароматическое кольцо (далее по тексту может называться «найлон MXD»), полученная из м-ксилилендиамина и адипиновой кислоты, отличается высокой прочностью, высоким модулем эластичности и низким водопоглощением и поэтому подходит для использования в производстве автомобильных деталей и деталей для электротехнического и электронного оборудования, от которых требуется легкий вес и небольшой размер, как заменителей металлических деталей. Помимо этого, полиамидная смола, содержащая ароматическое кольцо, обладает высокими барьерными свойствами и находит применение в упаковочных материалах, таких как упаковочные материалы для пищевых продуктов, от которых требуется способность предотвращать проникновение газа.

В сравнении с найлоном 6 и найлоном 66 скорость кристаллизации найлона MXD 6 низкая. Поэтому найлон MXD 6 один трудно кристаллизуется в пресс-форме для литья под давлением, что затрудняет получение литьем под давлением тонкостенных изделий или увеличивает вероятность деформации формового изделия или снижение механической прочности. Поэтому чтобы формовать найлон MXD 6, требуется увеличить скорость кристаллизации смешением с ускорителем кристаллизации, таким как найлон 66 и порошкообразный тальк, каждый из которых имеет высокую скорость кристаллизации, или улучшить формуемость за счет повышения температуры пресс-формы (патентный документ 1). Однако в сравнении с использованием одного найлона MXD 6 свойства существенно меняются во влажной атмосфере, когда добавляют найлон 66, и механическая прочность снижается, когда вводят порошкообразный тальк. Поэтому вводимое количество является ограниченным.

Чтобы ликвидировать данный недостаток, было предложено ускорить кристаллизацию путем создания жесткой молекулярной структуры в молекулярной цепи полиамида. Например, была предложена полиамидная смола, полученная сополимеризацией диаминного компонента, состоящего из п-ксилилендиамина в количестве от 15 до 65 моль.% и м-ксилилендиамина в количестве от 85 до 35 моль.% и компонента на основе дикарбоновой кислоты, состоящего из α,ω-алифатической дикарбоновой кислоты, содержащей от 6 до 12 атомов углерода, в количестве от 45 до 80 моль.%, и от 20 до 55 моль.% ароматической карбоновой кислоты, такой как терефталевая кислота (патентный документ 2). Хотя кристаллизуемость может быть увеличена за счет увеличения содержания п-ксилилена, но точка плавления заметно увеличивается, и полиамидная смола вероятнее всего будет подвергаться термической деструкции в ходе полимеризации в расплаве и переработки из расплава. Поэтому содержание п-ксилилена не может быть существенно увеличено. Если повысить содержание ароматической дикарбоновой кислоты, то чрезмерно возрастает вязкость расплава, и снижается способность к формованию и переработке.

Весь алифатический полиамид, полученный из адипиновой кислоты и 1,4-бутандиамина (далее по тексту может называться как «найлон 46»), является теплостойким и имеет хорошую формуемость, подходящую для производства тонкостенных или мелкоразмерных деталей, вследствие своей высокой точки плавления, высокой кристалличности и относительно низкой вязкости расплава. Однако его высокое водопоглощение снижает другие свойства, такие как стабильность размеров в условиях практического использования.

Полуароматический полиамид, полученный из терефталевой кислоты и 1,6-гексаметилендиамина (далее по тексту называемый «найлон 6Т»), имеет точку плавления порядка 370°С, что превышает его температуру разложения. Поэтому полимеризация в расплаве и формование из расплава затруднены, что делает найлон 6Т непригодным для практического применения. Было предложено снижать точку плавления до интервала температур формования, например, порядка 320°С, сополимеризацией адипиновой кислоты, изофталевой кислоты или s-капролактама в количестве приблизительно от 30 до 40 моль.% (патентные документы 3 и 4). Однако достигаемые скорость кристаллизации и кристалличность снижаются при сополимеризации, что ухудшает некоторые свойства, например, жесткость при высоких температурах, химическую стойкость и стабильность размеров, а также удлиняет цикл формования со снижением производительности. Кроме того, способность к формованию оказывается низкой, так как мала вероятность снижения вязкости при сохранении состояния расплава.

Предложен полуароматический полиамид, полученный из терефталевой кислоты, 1,9-нонаметилендиамина и 2-метил-1,8-октаметилендиамина (далее по тексту может называться «найлон 9Т» (патентный документ 5). В сравнении с найлоном 6Т найлон 9Т имеет высокую скорость кристаллизации, высокую кристалличность, которые могут быть достигнуты, и низкое водопоглощение, что подходит для практического применения. Однако найлону 9Т присущи те же проблемы, что упомянуты выше, т.е. свойства ухудшаются при сополимеризации, снижается текучесть расплава, так как основным компонентом является ароматическая дикарбоновая кислота, необходима избыточно высокая температура формования, что затрудняет формование и снижает производительность.

Патентный документ 6 раскрывает полиамид, полученный из диаминного компонента, состоящего из количества п-ксилилендиамина и меньшего количества п-ксилилендиамина, и компонента на основе дикарбоновой кислоты, состоящего из линейной алифатической дикарбоновой кислоты, имеющей 11 или больше атомов углерода. Этот документ предлагает, что полиамид, состоящий из п-ксилилендиамина и линейной алифатической дикарбоновой кислоты, имеющей 10 или менее атомов углерода, обладает низкой перерабатываемостью и не подходит для практического применения, так как точка плавления близка к точке разложения.

Патентный документ 1: патент Японии 54-32458В

Патентный документ 2: патент Японии 3456501В

Патентный документ 3: патент Японии 64-11073В

Патентный документ 4: патент Японии 3-56576В

Патентный документ 5: патент Японии 3242781В

Патентный документ 6: патент Японии 47-15106В

Сущность изобретения

Задачей настоящего изобретения является решение вышеуказанных проблем и получение полиамидной смолы, обладающей особенно хорошей способностью к формованию и переработке, а также высокой теплостойкостью, низким водопоглощением, химической стойкостью и хорошими физико-механическими свойствами.

В результате исследований авторы изобретения установили, что полиамидная смола, включающая составные звенья, образованные п-ксилилендиамином, и составные звенья, образованные алифатической дикарбоновой кислотой, содержащей от 6 до 18 атомов углерода и обладающей определенной молекулярной массой и ограниченным молекулярно-массовым распределением, имеет особенно хорошую способность к формованию и переработке, а также высокую теплостойкость, низкое водопоглощение, химическую стойкость и хорошие физико-механические свойства. Изобретение основано на выявлении данного факта.

А именно, настоящее изобретение относится к полиамидной смоле, включающей составные звенья, образованные диаминным компонентом, и составные звенья, образованные компонентом на основе дикарбоновой кислоты, где 70 моль.% или более составных звеньев, образованных диаминным компонентом, являются образованными п-ксилилендиамином, 70 моль.% или более составных звеньев, образованных компонентом на основе дикарбоновой кислоты, являются образованными алифатической дикарбоновой кислотой, содержащей от 6 до 18 атомов углерода; среднечисловая молекулярная масса (Mn) составляет от 10000 до 50000 и степень дисперсности (средневесовая молекулярная масса/среднечисловая молекулярная масса=Mw/Mn) удовлетворяет следующей формуле (1):

1,5≤(Mw/Mn)≤6,0

при измерении ее методом гельпроникающей хроматографии (ГПХ).

Полиамидная смола по изобретению имеет особенно хорошую способность к формованию и переработке, а также высокую теплостойкость, низкое водопоглощение и хорошие физико-механические свойства. Поэтому полиамидная смола пригодна для производства мелкоразмерных или тонкостенных формовых изделий, от которых требуется высокая скорость кристаллизации, высокая кристалличность и низкое водопоглощение, и автомобильных деталей, таких как отражатели света в фарах, и деталей вокруг двигателя, от которых требуется теплостойкость и жесткость. Поскольку полиамидная смола может быть формована и переработана в пленки, листы, трубы и волокна, она также подходит для использования в производстве изделий промышленного и бытового назначения.

Наилучший путь осуществления изобретения

В полиамидной смоле по изобретению 70 моль.% или более, предпочтительно 80 моль.% или более, и еще более предпочтительно 90 моль.% или более (каждый включая 100%) составных звеньев, образованных диаминным компонентом, являются образованными п-ксилилендиамином, 70 моль.% или более, предпочтительно 80 моль.% или более и еще более предпочтительно 90 моль.% или более (каждый включая 100%), составных звеньев, образованных компонентом на основе дикарбоновой кислоты, являются образованными алифатической дикарбоновой кислотой, содержащей от 6 до 18 атомов углерода.

Полиамидная смола получена поликонденсацией диаминного компонента, содержащего п-ксилилендиамин, в количестве 70 моль.% или более, предпочтительно 80 моль.% или более и более предпочтительно 90 моль.% или более (каждый включая 100%), и компонента на основе дикарбоновой кислоты, содержащего алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода, в количестве 70 моль.% или более, предпочтительно 80 моль.% или более и еще более предпочтительно 90 моль.% или более (каждый включая 100%). Температура плавления и кристалличность полиамидной смолы становятся выше, а теплостойкость и химическая стойкость полиамидной смолы улучшаются, так как концентрация п-ксилилендиамина в диаминном компоненте повышается. Если концентрация п-ксилилендиамина в диамином компоненте составляет менее 70 моль.%, теплостойкость и химическая стойкость становятся неблагоприятно низкими.

Диамин, используемый в качестве диаминного компонента, отличного от п-ксилилендиамина, может включать м-ксилилендиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, тетраметилендиамин, гексаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, 2-метил-1,5-пентандиамин, п-фенилендиамин, м-фенилендиамин и их смеси, хотя не ограничивается ими.

Когда содержание звеньев, образованных алифатической дикарбоновой кислотой, содержащей от 6 до 18 атомов углерода, в составляющих звеньях, образованных дикарбоновой кислотой, составляет 70 моль.% или больше, полиамидная смола имеет текучесть расплава, высокую кристаллизуемость, низкое водопоглощение, хорошую теплостойкость и хорошую химическую стойкость, что делает полиамидную смолу пригодной для использования по изобретению. Примеры алифатической дикарбоновой кислоты, содержащей от 6 до 18 атомов углерода, включают, по меньшей мере, одну линейную или разветвленную алифатическую дикарбоновую кислоту, выбранную из адипиновой кислоты, 2-метиладипиновой кислоты, триметиладипиновой кислоты, 2,2-диметилглутаровой кислоты, 2,4-диметилглутаровой кислоты, 3,3-диметилглутаровой кислоты, 3,3-диэтилянтарной кислоты, пимелиновой кислоты, пробковой кислоты, азелаиновой кислоты, себациновой кислоты, ундекандионовой кислоты, додекандионовой кислоты, тридекандионовой кислоты, тетрадекандионовой кислоты, пентадекандионовой кислоты и гексадекандионовой кислоты, по меньшей мере, с одной алифатической дикарбоновой кислотой, содержащей от 6 до 12 атомов углерода, выбранной из адипиновой кислоты, азелаиновой кислоты, себациновой кислоты, ундекандионовой кислоты, и додекандионовая кислота является предпочтительной, и, по меньшей мере, одной алифатической дикарбоновой кислотой, содержащей от 6 до 10 атомов углерода, выбранной из адипиновой кислоты, азелаиновой кислоты, и более предпочтительной ей является себациновая кислота. Если алифатическая дикарбоновая кислота, содержащая 5 или менее атомов углерода, используется вместо алифатической дикарбоновой кислоты, содержащей от 6 до 18 атомов углерода, то дикарбоновую кислоту отгоняют из реакционной системы в ходе реакции поликонденсации из-за ее низкой точки плавления и точки кипения, что делает невозможным достичь необходимый молярный баланс. Кроме того, теплостойкость полученного полиамида оказывается неблагоприятно низкой. Алифатическая дикарбоновая кислота, содержащая число атомов углерода, превышающее 18, не является предпочтительной, так как не достигается необходимая теплостойкость вследствие ее низкой температуры плавления, хотя образуется полиамидная смола со стабильными свойствами.

Другая дикарбоновая кислота, используемая в количестве менее 30 моль.% от компонента на основе дикарбоновой кислоты, может включать малоновую кислоту, янтарную кислоту, глутаровую кислоту, 1,3-циклопентандикарбоновую кислоту, 1,3-циклогександикарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, изофталевую кислоту, терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту, 1,5-нафталиндикарбоновую кислоту, 1,4-нафталиндикарбоновую кислоту и 2,7-нафталиндикарбоновую кислоту, хотя и не ограничивается ими.

В процессе поликонденсации для получения полиамидной смолы по изобретению монофункциональное соединение, реакционно активное к концевым аминогруппам или концевым карбоксильным группам полиамида, может быть добавлено в небольшом количестве в качестве модификатора молекулярной массы. Примеры его включают монокарбоновую кислоту, такую как уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, каприловая кислота, лауриловая кислота, тридециловая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, пиваловая кислота, циклогексанкарбоновая кислота, бензойная кислота, толуиловая кислота и нафталинкарбоновая кислота; моноамин; ангидрид кислоты, такой как фталевый ангидрид; моноизоцианаты; моногалогениды кислоты; сложный моноэфир и одноатомный спирт.

Предпочтительное количество используемого модификатора молекулярной массы меняется в зависимости от его реакционной способности и точки кипения, условий реакции и обычно составляет приблизительно от 0,1 до 10 моль.% от общего количества диаминного компонента и компонента дикарбоновой кислоты.

Полиамидная смола по изобретению имеет среднечисловую молекулярную массу (Mn) от 10000 до 50000 и степень дисперсности (средневесовая молекулярная масса/среднечисловая молекулярная масса=Mw/Mn), удовлетворяющую формуле (1):

1,5≤(Mw/Mn)≤6,0

измеренную методом гельпроникающей хроматографии (ГПХ).

Когда Mn равно 10000 или больше, получаемое формовое изделие имеет стабильную механическую прочность, и вязкость расплава является средней, что обеспечивает хорошую способность к формованию и переработке. Когда Mn превышает 50000, вязкость расплава оказывается чрезмерно высокой и неблагоприятным образом снижает способность к формованию, хотя механическая прочность формового изделия остается высокой и стабильной.

Степень дисперсности (Mw/Mn) означает ширину кривой молекулярно-массового распределения и составляет предпочтительно от 1,5 до 4,0, более предпочтительно от 1,5 до 3,0. Известный полиамид, полученный общей полимеризацией в расплаве, имеет степень дисперсности, превышающую 6,0, в зависимости от реакционной способности исходного диамина и дикарбоновой кислоты, тепловой истории материала в ходе производства, такой как температура реакции и время реакции, молярного баланса исходных материалов, модификатора молекулярной массы и других реакционных условий. В частности, поскольку полиамидная смола подвергается воздействию высоких температур в ходе поликонденсации в расплаве, молекула полиамида повреждается, и протекает непредусмотренная реакция (образование трехмерного полимера), такая как нелинейный рост молекулы, с вероятным образованием окрашенного ухудшенного продукта и геля и большой степенью дисперсности. Чтобы сделать степень дисперсности маленькой, важно получить полиамидную смолу описанным ниже способом, и он эффективен для регулирования отношения загрузки, т.е. отношения диаминный компонент/компонент на основе дикарбоновой кислоты, так что получаемая полиамидная смола имеет молярный баланс с небольшим превышением карбоновой кислоты; добавления монокарбоновой кислоты в качестве модификатора молекулярной массы; использования низкой температуры полимеризации и снижения времени полимеризации. Если степень дисперсности больше 6,0, текучесть расплава и вязкость расплава являются менее стабильными, и способность расплава к смешению и формованию расплава и перерабатываемость ухудшаются. Кроме того, резко падает жесткость, и такие свойства, как сопротивление абсорбции воды, химическая стойкость и сопротивление тепловому старению также неблагоприятным образом падают. Если степень дисперсности меньше 1,5, то высока текучесть. Однако степень текучести заметно меняется с изменением условий формования из расплава, таких как температура, с получением заливин и неравномерности свойств формового изделия.

После выдерживания в расплавленном состоянии в течение 30 мин при температуре выше температуры плавления на 10-20°С сохранение вязкости расплава (%) полиамидной смолы предпочтительно удовлетворяет следующей формуле (2):

70<(a/b)Ч100<130

где «а» представляет вязкость расплава (Па·с) после нахождения в расплавленном состоянии в течение 30 мин и «b» представляет вязкость расплава (Па·с) через 2,5 мин от начала плавления.

Полиамидная смола удовлетворяет формуле (2) предпочтительно после выдерживания в состоянии расплава в течение 30 мин при температуре выше, чем температура плавления на 10-30°С, более предпочтительно после выдерживания в состоянии расплава в течение 30 мин при температуре выше температуры плавления на 10-40°С, и еще более предпочтительно, после выдерживания в состоянии расплава в течение 30 мин при температуре выше, чем температура плавления, на 10-50°С.

Вязкость расплава для оценки формулы (2) измеряли на приборе Capirograph D-1 (Toyo Seiki Seisaku-Sho, Ltd.). Образец для испытаний помещали в цилиндр (внутренним диаметром 1 мм, длиной 10 мм), и вязкость расплава «b» измеряли через 2,5 мин с начала плавления. Вязкость расплава измеряли после сохранения состояния расплава в течение 30 мин, одновременно освобождая расплавленную полиамидную смолу от воздуха с помощью поршня. Измерение проводили при той же температуре в пределах интервала, превышающего точку плавления полиамидной смолы на 10-50°С, и при той же скорости сдвига (кажущаяся скорость сдвига 100/с).

Сохранение вязкости расплава 0,7 или меньше или 1,3 или больше не является предпочтительным, потому что вязкость меняется в ходе переработки из расплава, такой как экструзия и литье под давлением, со снижением способности к формованию, что делает свойства формового изделия неравномерными. Полиамидная смола, удовлетворяющая формуле (2), образуется при подходящем выборе отношения загрузки исходного компонента на основе дикарбоновой кислоты и исходного диаминного компонента, катализатора полимеризации, модификатора молекулярной массы и выбора условий, которые обеспечивают низкую температуру полимеризации и короткое время полимеризации.

Относительная вязкость полиамидной смолы, измеренная с использованием раствора в концентрированной серной кислоте (концентрация: 1 г/100 мл) при 25°С (далее по тексту может просто называться «относительная вязкость»), составляет предпочтительно от 1,80 до 4,20, более предпочтительно от 1,90 до 3,50 и еще более предпочтительно от 2,00 до 3,00. Если она составляет 1,80 или больше, формовое изделие из полиамидной смолы имеет недостаточную механическую прочность, а сопротивление абсорбции воды, химическая стойкость и сопротивление тепловому старению улучшаются. Регулируя относительную вязкость в интервале от 1,80 до 4,20, достигают хорошей вязкости расплава и способности к формованию.

Теплота плавления полиамидной смолы составляет предпочтительно 60 Дж/г или больше, измеренная на дифференциальном сканирующем калориметре (ДСК). Если она составляет 60 Дж/г или больше, получают формовое изделие, имеющее высокую кристалличность. Чтобы получить формовое изделие, имеющее высокую кристалличность, теплота кристаллизации, измеренная при снижении температуры расплавленной смолы, составляет предпочтительно 40 Дж/г или больше и более предпочтительно 50 Дж/г или больше. Увеличивая кристалличность формового изделия, достигают теплостойкости вблизи точки плавления полиамидной смолы, и улучшения физико-механических свойств, химической стойкости и сопротивления поглощению воды.

Температура стеклования (Tg) полиамидной смолы составляет предпочтительно от 60 до 90°С, более предпочтительно от 60 до 85°С и еще более предпочтительно от 65 до 80°С. В пределах указанного интервала получают полиамидную смолу, сочетающую хорошую формуемость и хорошую теплостойкость. Если Tg ниже пределов указанного интервала, поскольку температурный интервал, внутри которого хорошо протекает кристаллизация в ходе плавления и переработки, снижается, температура формования для формования и переработки является низкой, и цикл формования укорачивается. Однако теплостойкость полученного формового изделия оказывается неблагоприятно низкой. Если Tg выше, чем определенный выше интервал, механическая прочность некристаллизованной части полученного формового изделия может быть достигнута при более высоких температурах. Однако протекание кристаллизации в ходе формования и переработки оказывается неблагоприятным образом затруднено.

Температура плавления (Tm) полиамидной смолы составляет предпочтительно от 270 до 300°С (543-573°К), более предпочтительно от 275 до 300°С и еще более предпочтительно от 280 до 300°С, при измерении на дифференциальном сканирующем калориметре (ДСК). В пределах указанного интервала теплостойкость полиамидной смолы является хорошей.

Отношение (Tg/Tm) температуры стеклования (Tg) и температуры плавления (Tm ) полиамидной смолы предпочтительно удовлетворяет следующей формуле (3):

0,600≤(Tg/Tm)≤0,650

где Tg представляет температуру стеклования и Tm представляет температуру плавления, каждая из которых выражена в единицах абсолютной температуры (К).

В пределах указанного интервала полиамидная смола сочетает хорошую способность к формованию с хорошей теплостойкостью.

Разница между температурой плавления (Tm) и температурой кристаллизации при охлаждении (Tcc) полиамидной смолы предпочтительно удовлетворяет следующей формуле (4):

20≤Tm-Tcc≤40

В целом, скорость кристаллизации стремится к увеличению по мере снижения разницы между Tm-Tcc, измеренной методом ДСК.

Полиамидную смолу по изобретению, имеющую свойства, упомянутые выше, получают поликонденсацией в расплаве, рассмотренной выше. Если предполагается получить полиамидную смолу, имеющую более высокую молекулярную массу, то предпочтительно подвергнуть полиамид с низкой вязкостью, полученный поликонденсацией в расплаве, тепловой обработке в твердом состоянии, т.е. твердофазной полимеризации. Метод твердофазной полимеризации особенно не ограничивается и может быть осуществлен в среде инертного газа или при пониженном давлении при использовании обогреваемой установки периодического действия.

Полиамидную смолу по изобретению получают поликонденсацией диаминного компонента и компонента на основе дикарбоновой кислоты в отсутствие растворителя. Поликонденсацию проводят непрерывно или периодически с добавлением диаминного компонента к компоненту на основе дикарбоновой кислоты под давлением, при перемешивании компонента на основе дикарбоновой кислоты, поддерживаемого в расплавленном состоянии в реакционной емкости. Реакционную смесь предпочтительно поддерживают в расплавленном состоянии в ходе добавления диаминного компонента последовательным повышением температуры реакционной смеси для регулирования температуры в интервале от температуры плавления до температуры плавления +20°С. Если температура реакционной смеси ниже температуры плавления, реакционная смесь может отвердеть в реакционной емкости. Если она выше температуры плавления +20°С, реакционная смесь может деструктировать. В момент завершения добавления температуру реакционной смеси регулируют предпочтительно на уровне температуры плавления получаемого полиамида или выше, в то же время поддерживая реакционную смесь в состоянии расплава. Температура плавления реакционной смеси может быть успешно измерена методом ДСК и т.п.

Скорость добавления диаминного компонента выбрана таким образом, чтобы поддерживать реакционную систему в состоянии однородного расплава, учитывая выделяющееся тепло амидирования, тепло, требуемое для отгонки воды, выделяющейся при конденсации (удаляемая вода), тепло, подводимое к реакционной смеси от нагревающей среды через стенки реакционной емкости, и конструкцию части для отделения удаляемой воды и исходных материалов. Время, необходимое для введения диаминного компонента, меняется в зависимости от размера реакционной емкости и обычно составляет от 0,5 до 5 ч. В ходе добавления удаляемую воду, которая образуется по мере протекания реакции, отгоняют из реакционной системы. Отдельные исходные материалы, такие как диамин и дикарбоновая кислота, отделяют от удаляемой воды и возвращают в реакционную емкость. Исходные материалы и удаляемую воду разделяют предпочтительно в неполном конденсаторе, и удаляемую воду отгоняют предпочтительно с помощью общего конденсатора.

Реакционное давление меняется в зависимости от типа используемого компонента на основе дикарбоновой кислоты и типа диаминного компонента, отличного от п-ксилилендиамина, и составляет предпочтительно от 0,1 до 0,6 МПа и более предпочтительно от 0,2 до 0,5 МПа. Давление может создаваться инертным газом, таким как азот, или парами удаляемой воды, образовавшейся в ходе реакции.

После добавления диаминного компонента давление в реакционной системе окончательно снижают до 0,08 МПа или ниже. Хотя интервал от завершения добавления до начала снижения давления конкретно не ограничивается, предпочтительно начинать снижение давления в пределах 30 мин с момента завершения добавления. Скорость снижения давления выбирается таким образом, чтобы предотвратить отгонку непрореагировавшего диамина из реакционной системы вместе с водой и, например, выбирается в интервале от 0,1 до 1,0 МПа/ч. Низкая скорость снижения давления не является предпочтительной, потому что время, необходимое для производства, оказывается продолжительным, и полиамидная смола может подвергаться термической деструкции в ходе длительной операции снижения давления.

Поликонденсацию можно оборвать в момент, когда давление снижено до атмосферного давления, или можно оборвать после продолжения поликонденсации в течение заданного промежутка времени при атмосферном давлении или пониженном давлении. Температуру предпочтительно поддерживают такую, чтобы предупредить отверждение образующегося полиамида, т.е. в пределах интервала от температуры плавления образующейся полиамидной смолы до температуры плавления +30°С.

Поликонденсацию в расплаве проводят в присутствии катализатора полимеризации. Примеры катализатора полимеризации включают соединения фосфора, такие как фосфорная кислота, фосфористая кислота и гипофосфорная кислота, и их соли и сложные эфиры. Примеры солей включают соли металлов, таких как калий, натрий, магний, кальций, цинк, кобальт, марганец, олово, вольфрам, ванадий, германий, титан и сурьма, и соли аммония. Примеры сложных эфиров включают сложный этиловый эфир, сложный изопропиловый эфир, сложный бутиловый эфир, сложный гексиловый эфир, сложный октадециловый эфир, сложный стеариловый эфир и сложный фениловый эфир. Чтобы предотвратить катализатор полимеризации от агрегирования в полиамидной смоле или предотвратить непредусмотренные реакции, каждая из которых вызывается термической деструкцией катализатора полимеризации, могут быть совместно использованы соединения щелочного металла или соединения щелочноземельного металла. Их примеры включают гидроксиды щелочных металлов и гидроксиды щелочноземельных металлов, такие как гидроксид натрия, гидроксид кальция, гидроксид калия и гидроксид магния; и соли щелочных металлов и соли щелочноземельных металлов угольной кислоты, борной кислоты, уксусной кислоты, пропионовой кислоты, масляной кислоты, изомасляной кислоты, кротоновой кислоты, валериановой кислоты, капроновой кислоты, изокапроновой кислоты, энантовой кислоты, каприловой кислоты, пеларгоновой кислоты, стеариновой кислоты, циклопентанкарбоновой кислоты, циклогексанкарбоновой кислоты, гидрокоричной кислоты, γ-фенилмасляной кислоты, п-феноксибензойной кислоты или оксикоричной кислоты, о-β-хлорфенилпропионовой кислоты и м-хлорфенилпропионовой кислоты, хотя и не ограничиваются ими. Полиамидная смола, имеющая относительную вязкость от 1,80 до 4,20, измеренную с использованием раствора в концентрированной серной кислоте (концентрация: 1 г/100 мл) при 25°С, легко получают путем продолжения полимеризации в расплаве до тех пор, пока относительная вязкость не достигнет заранее заданной величины. Полимеризацию в расплаве для получения полиамидной смолы проводят при высоких температурах. Поэтому, если время полимеризации в расплаве (время реакции) велико, молекула полиамида повреждается или протекает непредвиденная реакция (образование трехмерного полимера), такая как нелинейный молекулярный рост, с вероятным образованием окрашенного, деструктированного продукта или геля. В частности, если относительная вязкость превышает 4,20, непредвиденной реакции трудно избежать. Полиамидная смола, содержащая большое количество окрашенного, деструктированного продукта или геля, вызывает ненормальное увеличение вязкости и имеет вязкость с низкой стабильностью в расплавленном состоянии и чрезвычайно ухудшенную способность к формованию. Кроме того, чрезвычайно снижается жесткость и такое свойство, как сопротивление абсорбции воды, а также падают химическая стойкость и сопротивление тепловому старению.

Помимо условий поликонденсации в расплаве, путем подходящего выбора отношения загрузки исходного компонента на основе дикарбоновой кислоты и диаминного компонента, катализатора полимеризации и модификатора молекулярной массы и путем выбора условий достижения низкой температуры полимеризации и короткого времени полимеризации, можно эффективно получить полиамидную смолу с относительной вязкостью 1,80 или больше. Полиамидная смола, имеющая относительную вязкость 2,50 или больше, образуется предпочтительно при проведении твердофазной полимеризации полиамидной смолы, имеющей относительную вязкость менее 2,50, полученной поликонденсацией в расплаве, с повышением относительной вязкости до 2,50 или больше. Поскольку полиамидную смолу, имеющую относительную вязкость менее 2,50, получают заранее, то удается предотвратить образование окрашенного продукта, деструктированного продукта, геля и вкраплений вследствие теплового режима, использованного в ходе поликонденсации в расплаве. Твердофазную полимеризацию проводят нагреванием гранулята или порошка полиамидной смолы, полученной поликонденсацией в расплаве и имеющей относительную вязкость, удовлетворяющую следующей формуле (5), в температурном интервале от 120°С до менее чем температура плавления полиамидной смолы при пониженном давлении или в атмосфере газа. Относительная вязкость полиамидной смолы, которая является полимеризованной в твердой фазе, предпочтительно удовлетворяет следующей формуле (6):

1,50≤относительная вязкость≤2,50

2,50≤относительная вязкость≤4,20

Содержание воды в полиамидной смоле составляет предпочтительно 0,15% или меньше и более предпочтительно 0,1% или меньше. Полиамидная смола может быть высушена известным методом, например, методом, в котором воду в полиамидной смоле удаляют экструзией расплава полиамидной смолы в вентилируемом экструдере с отсосом газообразных продуктов с понижением давления в вентиляционном отверстии, или методом, в котором полиамидная смола сушится в опрокидывателе (ротационной вакуумной емкости) при нагревании до температуры менее температуры плавления полиамидной смолы, в атмосфере инертного газа или при пониженном давлении, хотя и не ограничиваются ими.

Полиамидную смолу по изобретению предпочтительно получают в виде композиции полиамидной смолы, полученной смешением 100 частей по массе полиамидной смолы, от 0 до 30 частей по массе зародышеобразователя кристаллизации и от 10 до 150 частей по массе неорганического наполнителя.

Неорганический наполнитель, обычно используемый в композициях для формования на основе смолы, может быть использован без конкретного ограничения, и неорганические наполнители в форме порошка, волокна, гранул или хлопьев используются по отдельности или в комбинации. Порошкообразный наполнитель имеет размер частиц предпочтительно 100 мкм или менее и более предпочтительно 80 мкм или менее, и в качестве порошкового наполнителя могут быть использованы каолинит, диоксид кремния, карбонат, такой как карбонат кальция и карбонат магния, сульфат, такой как сульфат кальция и сульфат магния, сульфид и оксиды металлов. Стекловолокно, нитевидные кристаллы титаната калия или сульфата кальция, угольное волокно и волокно из оксида алюминия могут быть использованы в качестве волокнистого наполнителя.

Если смешиваемое количество неорганического наполнителя составляет меньше 10 частей по массе, прочность формового изделия из композиции на основе полиамидной смолы в некоторых случаях является недостаточной. Если оно превышает 150 частей по массе, композицию на основе полиамидной смолы трудно месить в расплаве и формовать вследствие плохой способности к формованию.

В композицию полиамидной смолы может быть добавлен зародышеобразователь кристаллизации согласно требуемой формующей и перерабатывающей способности. Обычно применяемый тальк может быть использован как зародышеобразователь кристаллизации. Размер частиц талька составляет предпочтительно 100 мкм или меньше и более предпочтительно 80 мкм или меньше. Смешиваемое количество талька, превышающее 30 частей по массе на 100 частей по массе полиамидной смолы, является неблагоприятным из-за возникающих недостатков, например, снижения текучести при формовании смолы и снижения механических свойств полученного формового изделия.

В полиамидную смолу могут быть включены другие смолы и добавки, такие как пигмент, краситель, мягчитель, агент матирования, теплостабилизатор, агент, повышающий сопротивление погодному старению, абсорбер ультрафиолетовых лучей, пластификатор, замедлитель горения, антистатик и агент, облегчающий съем изделий из пресс-форм. Смешиваемое количество других смол обычно составляет от 0 до 20% по массе. Смешиваемое количество добавок обычно составляет от 0 до 5% по массе.

Полиамидную смолу согласно изобретению формуют таким методом, как литье под давлением, литье под давлением с раздувом, экструзионное формование, прессование, вытяжка и вакуумное формование. Помимо технического изделия из термопласта полиамидная смола может быть формована в виде пленки, листа, полого контейнера, волокна и трубы и подходящим образом использована для производства промышленных материалов и изделий бытового назначения.

Примеры

Настоящее изобретение будет рассмотрено более подробно со ссылкой на примеры и сравнительные примеры. Однако следует отметить, что объем притязаний изобретения не ограничивается следующими примерами. Измерения в примерах и сравнительных примерах сделаны следующими методами.

(1) Концентрация концевых аминогрупп и концевых карбоксильных групп полиамидной смолы

Концентрация концевых аминогрупп [NH2] (мкэкв/г)

В 30 куб. см раствора фенол/этанол=4/1 по объему полностью растворяли от 0,05 до 0,5 г точно взвешенной полиамидной смолы при 20-50°С при перемешивании. Полученный раствор нейтрализовали титрованием N/100 соляной кислотой при перемешивании с определением концентрации концевых аминогрупп.

Концентрация концевых карбоксильных групп [СООН] (мкэкв/г).

В 30 куб. см бензилового спирта полностью растворяли от 0,05 до 0,5 точно взвешенной полиамидной смолы при 160-180°С в токе азота при перемешивании. Полученный раствор охлаждали до 80°С или ниже в токе азота, добавляли 10 куб.см метанола при перемешивании, а затем нейтрализовали титрованием N/100 водным раствором гидроксида натрия с определением концентрации концевых карбоксильных групп.

(2) Относительная вязкость

В 100 мл 96% серной кислоты растворяли 1 г точно взвешенной полиамидной смолы при 20-30°С при перемешивании. Сразу же после полного растворения смолы 5 куб. см раствора помещали в вискозиметр Cannon-Fenske. После термостатирования вискозиметра при 25°С в течение 10 минут на бане измеряли скорость падения капель (t). Скорость падения капель (to) 96% серной кислоты измеряли таким же образом. Используя измеренные величины t и T0, рассчитывали относительную вязкость по следующему уравнению:

Относительная вязкость = t/to

(3) Гельпроникающая хроматография (ГПХ)

Измерения методом ГПХ проводили при использовании Shodex GPC SYSTEM-11 (Showa Denko К.К.). Образец для измерения готовили растворением 10 мг полиамидной смолы в 10 г гексафторизопропанола (HFIP).

Условия измерения

Измерительная колонкаЧ2: ГПХ стандартная колонка HFIP-806М (размер: 300Ч8,0 мм внутренним диаметром, Showa Denko K.K.)

Колонка сравненияЧ2: HFIP-800

Температура колонки: 40°С

Расход растворителя: 1,0 мл/мин

Эталонный образец: пММА

Результаты измерений обрабатывали с использованием программного обеспечения SIC-480II (Showa Denko K.K.) и определяли среднечисленную молекулярную массу (Mn) и среднемассовую молекулярную массу (Mw).

(4) ДСК (дифференциальный сканирующий калориметр)

На образце проводили измерения температуры плавления, температуры кристаллизации при охлаждении, теплоты плавления, теплоты кристаллизации и температуры стеклования в соответствии со стандартами JIS K-7121 и К-7122 с использованием калориметра DSC-60 производства Shimadzu Corporation.

(5) Вязкость расплава и сохранение вязкости расплава

Измеряли при использовании Capirograph D-1 производства Toyo Seiki Seisaku Sho, Ltd. (размер мундштука: 2 мм диаметрЧ10 мм длина) в условиях: кажущаяся скорость сдвига 100/сек, температура измерения 300°С и содержание воды в образце 1000 млн.ч. или меньше.

(6) Содержание воды (% по массе)

Количество воды количественно определяли при использовании измерителя следов влаги Karl Fisher (CA-05) и испарителя (VA-05) - каждый производства Mitsubishi Chemical Corporation, в условиях испарения, предусматривающих выдерживание в течение 30 мин. при температуре чуть ниже температуры плавления с последующим определением содержания воды по измеренной величине.

(7) Показатель желтизны: YI

Измеряли согласно стандарту JIS K-7105 с использованием измерителя мутности (COH-300A) производства Nippon Denshoku Industries Co., Ltd.

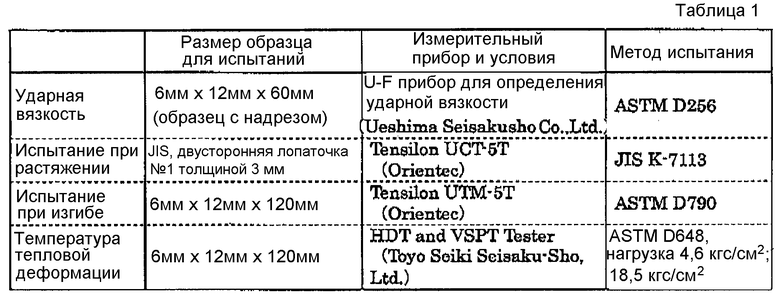

(8) Механические свойства формовых изделий

Полиамидную смолу плавили при нагревании до температуры выше температуры ее плавления на 20°С в машине для литья под давлением (Fanuc 100a) и получали из нее образец, полученный литьем под давлением, в следующих условиях: давление литья 600 кгс/см2, время впрыска 1,0 сек и температура прессования 80°С. После отжига в горячей воздушной сушилке при 160°С в течение одного часа образец, полученный литьем под давлением, подвергали следующим испытаниям в абсолютно сухих условиях (смотри таблицу 1).

(9) Водопоглощающая способность

Образец для испытаний размером 2 дюйма Ч 3 мм в форме диска получали на машине для литья под давлением так же, как в (8). Массу образца для испытаний измеряли в абсолютно сухих условиях. Затем образец для испытаний погружали в кипящую воду при атмосферном давлении и измеряли изменение массы во времени. Поглощение воды в момент, когда масса больше не менялась, брали за равновесное значение водопоглощающей способности. Кроме того, образец для испытаний для определения свойств при растяжении, полученный в п.8, погружали в кипящую воду в тех же условиях, что указаны выше, и проводили испытание при растяжении образца с определением сохранения прочности и модуля эластичности, которые были измерены в абсолютно сухих условиях.

Пример 1

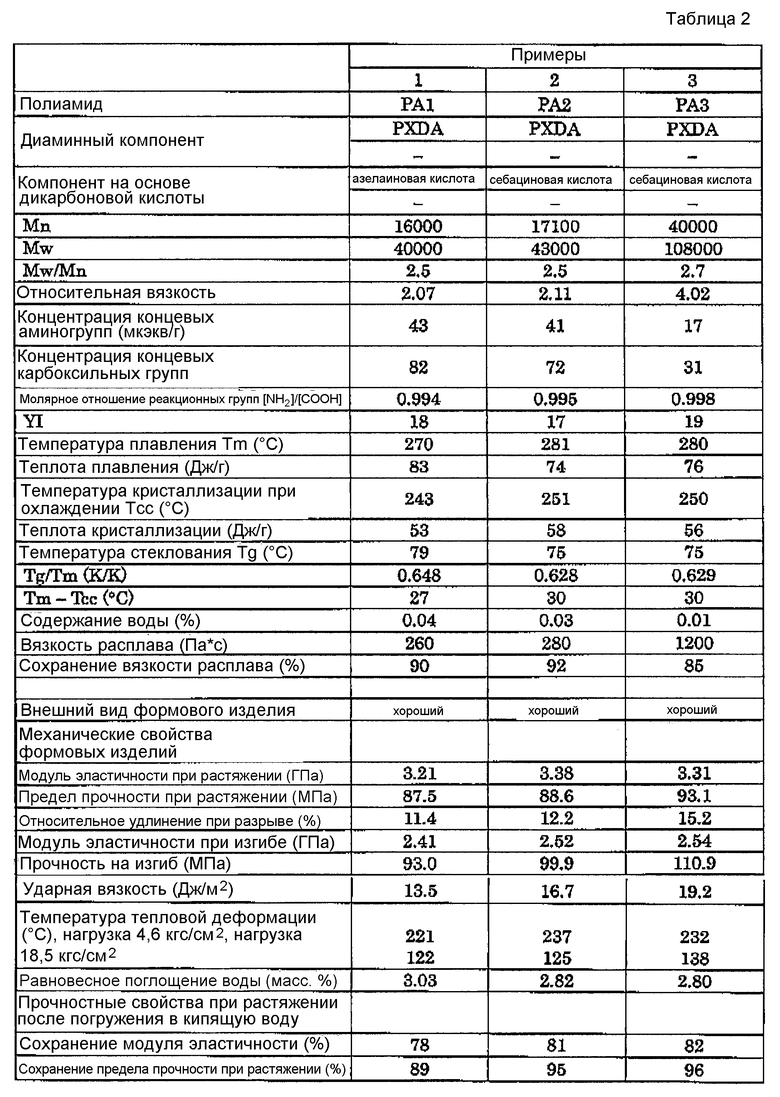

В реактор с рубашкой, снабженный перемешивающим устройством, парциальным конденсатором, холодильником, термометром, капельной воронкой и вводом для газообразного азота, загружали 11,294 кг (60,00 моль) точно взвешенной азелаиновой кислоты. После полной продувки реактора азотом температуру повышали до 170°С в небольшом токе азота для плавления азелаиновой кислоты в однородную текучую массу. К расплавленной азелаиновой кислоте при перемешивании добавляли 8,172 кг (60,00 моль) п-ксилилендиамина (PXDA) по каплям в течение 160 мин. В ходе добавления внутреннее давление в реакционной системе поддерживали на уровне 0,12 МПа, внутреннюю температуру непрерывно повышали до 290°С и воду, которая выделялась при капельном добавлении п-ксилилендиамина, отгоняли из реакционной системы через парциальный конденсатор и холодильник. После добавления п-ксилилендиамина реакцию продолжали в течение 10 мин, поддерживая температуру жидкости при 290°С. После этого внутреннее давление в реакционной системе непрерывно снижали до 600 мм Hg (0,08 Мпа) в течение 10 мин., а затем реакцию продолжали еще в течение дополнительных 20 мин. В ходе продолжения реакции температуру реакции непрерывно повышали до 300°С. После реакции внутреннее давление в реакторе повышали до 0,2 МПа газообразным азотом, и полимер выгружали из патрубка в нижней части полимеризационной емкости в форме жгута, который охлаждали водой и разрезали на гранулы с получением 16 кг гранул полимера, полученного полимеризацией в расплаве. Полученные гранулы загружали при комнатной температуре в опрокидывающее устройство (ротационная вакуумная емкость), имеющее рубашку для прохождения по ней нагревающей среды. Давление в емкости снижали до 0,5-10 торр при вращении опрокидывающего устройства, и температуру гранул повышали до 140°С и поддерживали в течение 5 ч, пропуская нагревающую среду, нагретую до 160°С, через рубашку. После этого, давление возвращали до атмосферного давления путем введения азота и начинали охлаждение. После того как температура гранул достигала 70°С или ниже, гранулы извлекали из емкости и получали полиамидную смолу 1 (РА1). В результате измерений методом ГПХ установили среднечисленную молекулярную массу (Mn) 16000, среднемассовую молекулярную массу (Mw) 40000 и Mn/Mw 2,5, которые показали, что РА1 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА1 и результаты оценки формовых изделий показаны в таблице 2. РА1 имел высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели хорошие механические свойства, теплостойкость и сопротивление поглощению воды.

Пример 2

Полиамидную смолу 2 (РА2) получали таким же образом, что и в примере 1, за исключением того, что использовали 12,135 кг (60,00 моль) себациновой кислоты в качестве компонента на основе дикарбоновой кислоты. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 17100, среднемассовая молекулярная масса (Mw) составила 43000 и Mw/Mn составило 2,5, показывая, что РА2 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА2 и результаты оценки свойств формовых изделий показаны в таблице 2. РА2 имела высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели хороший внешний вид, механическую прочность, теплостойкость и сопротивление поглощению воды.

Пример 3

Полиамидную смолу 3 (РА3) получали таким же образом, что и в примере 1, за исключением того, что использовали 12,099 кг (59,82 моль) себациновой кислоты в качестве компонента на основе дикарбоновой кислоты, повышали температуру нагревающей среды до 220°С и повышали температуру гранул от 150°С до 200°С в течение приблизительно 4 ч при пониженном давлении. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 40000, среднемассовая молекулярная масса (Mw) составила 108000 и Mw/Mn составило 2,7, показывая, что РА3 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА3 и результаты оценки свойств формовых изделий показаны в таблице 2. РА3 имела высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели хороший внешний вид, механическую прочность, теплостойкость и сопротивление поглощению воды.

Пример 4

Полиамидную смолу 4 (РА4) получали таким же образом, что и в примере 2, за исключением того, что использовали диаминный компонент, состоящий из 90 моль.% п-ксилилендиамина и 10 моль.% м-ксилилендиамина. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 16300, среднемассовая молекулярная масса (Mw) составила 44000 и Mw/Mn составило 2,7, показывая, что РА4 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА4 и результаты оценки свойств формовых изделий показаны в таблице 2. РА4 имела высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели хороший внешний вид, механическую прочность, теплостойкость и сопротивление поглощению воды.

Пример 5

Полиамидную смолу 5 (РА5) получали таким же образом, что и в примере 2, за исключением того, что использовали компонент на основе дикарбоновой кислоты, состоящий из 50 моль.% адипиновой кислоты и 50 моль.% себациновой кислоты. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 15500, среднемассовая молекулярная масса (Mw) составила 42000 и Mw/Mn составило 2,7, показывая, что РА5 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА5 и результаты оценки свойств формовых изделий показаны в таблице 2. РА5 имела хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. В формовом изделии, вынутом из пресс-формы, небольшая часть поверхности была прозрачной, что свидетельствовало о том, что кристаллизация была недостаточной. Однако механическая прочность была достаточной, а теплостойкость и сопротивление поглощению воды были хорошими.

Пример 6

В 10-литровый реактор с рубашкой (сопротивление напору: 2,5 МПа), снабженный перемешивающим устройством, парциальным конденсатором, холодильником, капельной воронкой и вводом для газообразного азота, загружали 2,140 кг (10,58 моль) себациновой кислоты. После полной продувки реактора азотом давление повышали до 0,3 МПа и температуру повышали до 160°С для однородного плавления себациновой кислоты. Затем добавляли 1,443 кг (10,60 моль) п-ксилилендиамина (температура кипения: 274°С при атмосферном давлении) по каплям в течение 170 мин при перемешивании содержимого. В ходе добавления внутреннюю температуру непрерывно повышали от 160°С до 288°С. При капельном введении давление регулировали давление регулировали при 0,5 МПа, а образовавшуюся воду отгоняли из реакционной системы через парциальный конденсатор и холодильник. Температуру парциального конденсатора регулировали в пределах интервала от 148 до 152°С. После капельного добавления п-ксилилендиамина давление снижали до 0,105 МПа в течение 120 мин со скоростью 0,2 МПа/ч. В процессе снижения давления внутренняя температура возрастала до 303°С. После этого давление дополнительно снижали до 0,08 МПа, и реакцию продолжали в течение 30 мин. Свойства полученной полиамидной смолы 6 (РА6) и результаты оценочных испытаний формовых изделий показаны в таблице 2. РА6 имел высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели хороший внешний вид, механическую прочность, теплостойкость и сопротивление поглощению воды.

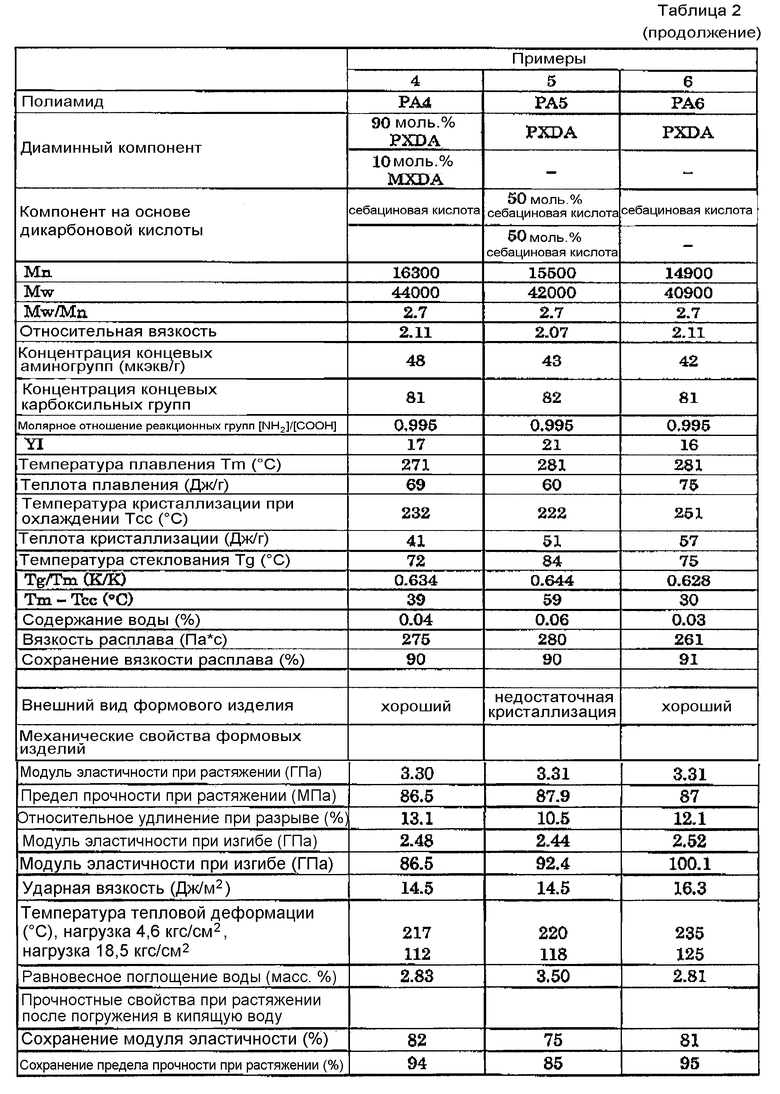

Сравнительный пример 1

Полиамидную смолу 7 (РА7) получали таким же образом, что и в примере 2, за исключением того, что реакцию обрывали через 10 мин. после окончания капельного добавления п-ксилилендиамина. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 9200, среднемассовая молекулярная масса (Mw) составила 23000 и Mw/Mn составило 2,5, показывая, что молекулярная масса была чрезвычайно низкой. Свойства РА7 и результаты оценки свойств формовых изделий показаны в таблице 2. РА7 имела высокую кристаллизуемость, хороший цвет и высокое сохранение вязкости расплава при нахождении в состоянии расплава. Однако формовое изделие из нее имело плохой внешний вид из-за многочисленных заусенцев, недостаточную механическую прочность и низкое сопротивление поглощению воды.

Сравнительный пример 2

Полиамидную смолу 8 (РА8) получали таким же образом, что и в примере 3, за исключением того, что использовали 12,075 кг (59,70 моль) себациновой кислоты в качестве компонента дикарбоновой кислоты и температуру нагревающей среды повышали до 220°С, а температуру гранул повышали от 150°С до 210°С приблизительно в течение более 6 часов при пониженном давлении. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 52000, среднемассовая молекулярная масса (Mw) составила 131100 и Mw/Mn составило 2,5, показывая, что молекулярная масса была чрезвычайно высокой. Свойства РА8 и результаты оценки свойств формовых изделий показаны в таблице 2. Хотя кристаллизуемость РА8 была высокой, показатель желтизны был высоким вследствие длительной тепловой истории, а сохранение вязкости расплава при нахождении в состоянии расплава было низким. Внешний вид формовых изделий из нее был плохим из-за многочисленных заусенцев, раковин и полостей от формования.

Сравнительный пример 3

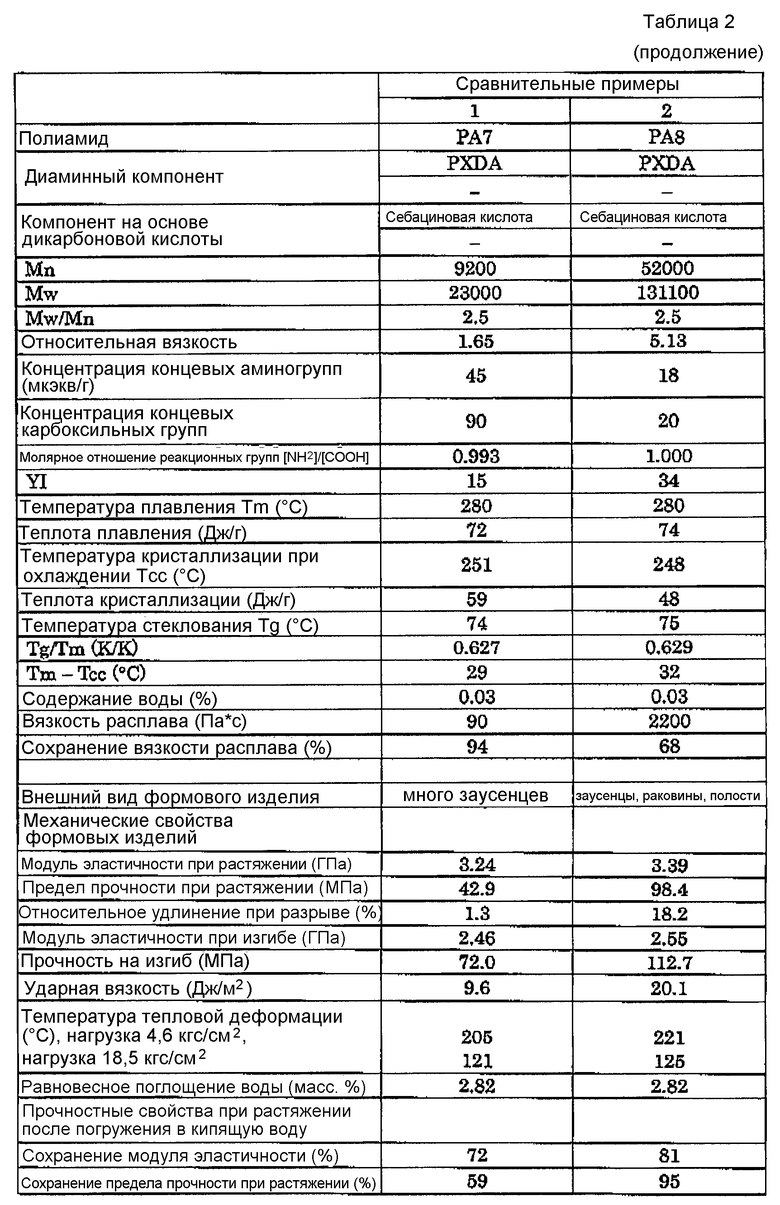

В реактор с рубашкой, снабженный перемешивающим устройством, парциальным конденсатором, холодильником, термометром, капельной воронкой и вводом для газообразного азота, загружали 4,045 кг (20,00 моль) себациновой кислоты, 2,724 кг (230,00 моль) п-ксилилендиамина и 10 кг дистиллированной воды, и реактор полностью продували азотом. Установку герметично закрывали, и температуру содержимого повышали до 230°С в течение более 2 ч при перемешивании. После того как давление реакции достигло 2,5 МПа, добавленную воду и воду, выделившуюся при реакции, отгоняли из установки в течение 3 ч, поддерживая давление постоянным, в ходе чего температура реакции возросла до 250°С. Давление реакции снижали до атмосферного давления в течение 8 ч, непрерывно отгоняя при этом воду, в результате температура реакционной смеси достигла 290°С. Поэтому внутреннее давление в реакционной системе непрерывно снижали до 600 мм Hg в течение 10 мин, и реакцию продолжали в течение 20 мин. В ходе реакции температуру реакции непрерывно повышали до 300°С. Затем получали гранулы полимера, полученного полимеризацией в расплаве, как в примере 1. Полученные гранулы сушили в тех же условиях, что и в примере 1, с получением полиамидной смолы 9 (РА9). Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 16400, среднемассовая молекулярная масса (Mw) составила 120000 и Mw/Mn составило 7,3, показывая, что молекулярно-массовое распределение было широким. Свойства РА9 и результаты оценочных испытаний формовых изделий показаны в таблице 2. РА9 имел высокий показатель желтизны и низкое сохранение вязкости расплава при нахождении в состоянии расплава. Формовые изделия из нее имели недостаточную механическую прочность и плохое сопротивление поглощению воды.

Сравнительный пример 4

Полиамидную смолу 10 (РА10) получали таким же образом, что и в примере 1, за исключением того, что использовали диаминный компонент, состоящий из 30 моль.% п-ксилилендиамина и 70 моль.% м-ксилилендиамина, и использовали адипиновую кислоту в качестве компонента дикарбоновой кислоты. Как результат ГПХ измерений, среднечисленная молекулярная масса (Mn) составила 15900, среднемассовая молекулярная масса (Mw) составила 45000 и Mw/Mn составило 2,8, показывая, что РА10 была удовлетворительной по молекулярной массе и молекулярно-массовому распределению. Свойства РА10 и результаты оценки свойств формовых изделий показаны в таблице 2. РА10 имела хороший цвет, но теплота кристаллизации ее была высокой. В формовых изделиях, вынутых из пресс-формы, поверхность была прозрачной, что показывает на то, что кристаллизация протекла недостаточно. Формовые изделия имели плохую теплостойкость и низкое сопротивление поглощению воды.

Промышленная применимость

Полиамидная смола по изобретению является особенно отличной по способности к формованию и переработке и обладает высокой теплостойкостью, сопротивлением поглощению воды, химической стойкостью и отличными механическими свойствами. Полиамидная смола чрезвычайно полезна как материал для производства промышленных и бытовых изделий, таких как автомобильные детали, детали для электротехнического и электронного оборудования и детали машин, и поэтому ее промышленное значение велико.

Дополнительный пример A

Полиамидную смолу 11 (PA11) в дополнительном примере A получали таким же образом, что и в примере 1, за исключением того, что использовали себациновую кислоту в качестве дикарбоной кислоты и п-ксилилендиамин (70 моль.%) и м-ксилилендиамин (30 моль.%) в качестве диаминного компонента. Свойства PA11 и результаты оценки свойств формовых изделий показаны в приведенной ниже таблице.

Дополнительный пример B

Полиамидную смолу 12 (PA12) в дополнительном примере B получали таким же образом, что и в примере 1, за исключением того, что использовали себациновую кислоту в качестве дикарбоной кислоты и п-ксилилендиамин в качестве диаминного компонента.

Затем, для получения композиции на основе полиамидной смолы в 100 частей по массе PA12 добавляли 43 части по массе стекловолокна.

Свойства композиции на основе полиамидной смолы и результаты оценки свойств формового изделия, полученного из композиции на основе полиамидной смолы, показаны в приведенной ниже таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2010 |

|

RU2543201C2 |

| КОМПОЗИЦИЯ ОГНЕСТОЙКОЙ ПОЛИАМИДНОЙ СМОЛЫ | 2010 |

|

RU2540338C2 |

| ПОЛИАМИДНАЯ СМОЛА | 2010 |

|

RU2544013C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ТИПА ПОЛИАМИДНОЙ СМОЛЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2480497C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИАМИДНЫХ СМОЛ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2010 |

|

RU2557626C2 |

| КОМПОЗИЦИЯ КСИЛИЛЕНДИАМИНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2014 |

|

RU2650891C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ И ФОРМОВАННЫЙ ПРОДУКТ | 2010 |

|

RU2545341C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИАМИДНОЙ СМОЛЫ И ФОРМОВОЕ ИЗДЕЛИЕ | 2010 |

|

RU2540661C2 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ПОЛИАМИДНОЙ СМОЛЫ | 2011 |

|

RU2628072C2 |

| МНОГОСЛОЙНАЯ КОНСТРУКЦИЯ | 2014 |

|

RU2660882C2 |

Изобретение относится к полиамидной смоле, пригодной для применения в производстве изделий промышленного и бытового назначения, таких как автомобильные детали, детали электротехнического и электронного оборудования, детали машин. Полиамидную смолу получают поликонденсацией диаминного компонента и компонента на основе дикарбоновой кислоты, где 70 мол.% или больше диаминного компонента представляет собой п-ксилилендиамин составных звеньев, компонент на основе дикарбоновой кислоты представляет собой алифатическую дикарбоновую кислоту, содержащую от 6 до 18 атомов углерода. Полиамидная смола имеет среднечисловую молекулярную массу Mn от 10000 до 50000 и степень дисперсности, выраженную как Mn/Mw=средневесовая молекулярная масса/среднечисловая молекулярная масса, удовлетворяющую следующей формуле (1):

1,5≤(Mw/Mn)≤6,0

где Mn и Mw определены методом гельпроникающей хроматографии ГПХ, при этом полиамидная смола имеет молярный баланс с превышением карбоновой кислоты. Описана также композиция на основе полиамидной смолы, используемая для получения формованных изделий. Технический результат - особенно высокая способность к формованию и переработке, высокая теплостойкость, низкое водопоглощение, высокая химическая стойкость и хорошие физико-механические свойства. 2 н. и 3 з.п. ф-лы, 2 табл., 10 пр.

1. Полиамидная смола, получаемая поликонденсацией диаминного компонента и компонента на основе дикарбоновой кислоты, где

70 мол.% или больше диаминного компонента представляют собой п-ксилилендиамин составных звеньев,

компонент на основе дикарбоновой кислоты представляет собой алифатическую дикарбоновую кислоту, содержащую от 6 до 18 атомов углерода;

среднечисловая молекулярная масса (Mn) составляет от 10000 до 50000 и

степень дисперсности, выраженная как Mn/Mw=средневесовая молекулярная масса/среднечисловая молекулярная масса, удовлетворяет следующей формуле (1):

где Mn и Mw определены методом гельпроникающей хроматографии (ГПХ), и

полиамидная смола имеет молярный баланс с превышением карбоновой кислоты.

2. Полиамидная смола по п.1, где относительная вязкость составляет от 1,80 до 4,20 при определении с использованием раствора в концентрированной серной кислоте в концентрации 1 г/100 мл при 25°C.

3. Полиамидная смола по п.1, где алифатической дикарбоновой кислотой является, по меньшей мере, одна кислота, выбранная из группы, состоящей из адипиновой кислоты, азелаиновой кислоты, себациновой кислоты, ундекандионовой кислоты и додекандионовой кислоты.

4. Полиамидная смола по любому из пп.1-3, где дикарбоновой кислотой является, по меньшей мере, одна кислота, выбранная из группы, состоящей из адипиновой кислоты, азелаиновой кислоты и себациновой кислоты.

5. Композиция на основе полиамидной смолы, используемая для получения формованных изделий, включающая 100 частей по массе полиамидной смолы по любому из пп.1-4, от 0 до 30 частей по массе зародышеобразующего агента для кристаллизации и от 10 до 150 частей по массе неорганического наполнителя.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ НА ОСНОВЕ ПОЛИАМИДА | 2004 |

|

RU2326134C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 0 |

|

SU293010A1 |

Авторы

Даты

2014-08-10—Публикация

2009-09-15—Подача