Область техники, к которой относится изобретение

Настоящее изобретение относится к формованным изделиям из полиамидной смолы, в частности, формованным изделиям из полиамидной смолы на основе ксилиленсебацамида, обладающих отличной механической прочностью, такой как модуль эластичности, и не имеющих проблем, связанных с потерей механической прочности в ходе продолжительного использования.

Предшествующий уровень техники

Полиамидные смолы широко используются как конструкционные термопласты, обладающие отличной механической прочностью, такой как ударная прочность, и сопротивлением трению/истиранию, а также отличной теплостойкостью и маслостойкостью, в таких областях, как детали автомобилей, детали электронного/электротехнического оборудования, детали офисного автоматического оборудования, детали машин, конструкционные материалы/хозяйственные изделия и т.п., и за последнее время возросло число областей их применения.

Известные полиамидные смолы включают полиамид 6, полиамид 66, полиамид 610 и т.п. В целом, полиамидные смолы обладают таким недостатком, как их механические свойства, такие как жесткость при изгибе и модуль эластичности снижаются, когда они поглощают воду, и, в частности, недостатком таких полиамидных смол, как полиамид 6, полиамид 66 и полиамид 610, является снижение их модуля эластичности при поглощении ими воды, что приводит к ограничению областей их применения и низкой надежности при длительном использовании.

Кроме того, м-ксилиленадипат (далее по тексту иногда называемый «MXD6»), образованный м-ксилилендиамином и адипиновой кислотой, также известен и позиционируется как отличная полиамидная смола, так как она содержит ароматическое кольцо в основной полимерной цепи, в отличие от полиамидных смол, рассмотренных выше, так что она имеет высокую жесткость и также подходит для прецизионного формования, и, поэтому, MXD6 за последнее время нашла больше количество областей применения как материал для формования, особенно как материал для литья под давлением, в различных областях, включая детали средств передвижения, таких как автомобили, детали общих машин, детали прецизионных машин, детали электронного/электротехнического оборудования, изделия для отдыха и спорта, материалы для строительной техники и гражданского строительства и т.п.

Однако для MXD6 также характерно снижение модуля эластичности при увлажнении, что приводит к ограничению областей применения, но в меньшей степени, чем для полиамида 6, полиамида 66 и полиамида 610.

Также необходимы более легкие и более прочные материалы на основе полиамидных смол, и известные смолы на основе ксилиленполиамида, более легкие, чем MXD6, включают полиамидную смолу на основе ксилиленсебацамида, образованную ксилилендиамином и себациновой кислотой (далее по тексту иногда называемую «XD10») (см. патентный документ 1), появление которой с нетерпением ожидали как полиамидную смолу с высокими эксплуатационными свойствами. Однако данная смола XD10 может также вызвать проблемы при увлажнении, о чем упоминалось выше.

ССЫЛКИ

Патентные документы

Патентный документ 1: JP-A S63-137956

Сущность изобретения

Задачи, решаемые изобретением

Задачей настоящего изобретения является решение проблем, рассмотренных выше, и разработка формованных изделий из полиамидной смолы на основе ксилиленсебацамида, обладающих отличной механической прочностью, такой как модуль эластичности, и не сопряженных с проблемой потери механической прочности в ходе длительного применения.

Средства решения задач

В результате глубоких исследований, направленных на получение формованных изделий из полиамидной смолы на основе ксилиленсебацамида, обладающих отличной механической прочностью и не связанных с проблемой потери прочности в ходе длительного использования, авторы изобретения неожиданно установили, что вышепоставленная задача может быть решена путем регулирования показателя кристалличности и содержания влаги в формованном изделии на определенных значениях без использования добавок, и в конце концов, разработали настоящее изобретение. Соответственно, настоящее изобретение относится к следующим формованным изделиям из полиамидной смолы.

[1] Формованное изделие из полиамидной смолы, которое получено из полиамидной смолы, включающей структурное звено диамина и структурное звено дикарбоновой кислоты, или из полиамидной композиции, содержащей полиамидную смолу, где 70 мол.% или больше структурных звеньев диамина образованы ксилилендиамином (А), и 50 мол.% или больше структурных звеньев дикарбоновой кислоты образованы себациновой кислотой (В), и которое имеет показатель кристалличности от 0 до 50% и содержание влаги от 0,1 до 2% по массе.

[2] Формованное изделие из полиамидной смолы согласно пункту [1], где ксилилендиамином (А) является м-ксилилендиамин, п-ксилилендиамин или их смесь.

[3] Формованное изделие из полиамидной смолы согласно пункту [1], где полиамидная смола имеет среднечисленную молекулярную массу от 8000 до 50000.

[4] Формованное изделие из полиамидной смолы согласно пункту [1], где композиция на основе полиамидной смолы содержит от 0,1 до 2 частей по массе соединения карбодиимида (С) на 100 частей по массе полиамидной смолы.

[5] Формованное изделие из полиамидной смолы согласно пункту [1], которое представляет собой пленку, лист, нить, шланг или изделие, полученное литьем под давлением.

[6] Формованное изделие из полиамидной смолы согласно пункту [1], которое получено таким образом, что температура на входе (Tin) и температура на выходе (Tout) цилиндра, в котором находится полиамидная смола или композиция на основе полиамидной смолы, содержащая полиамидную смолу, удовлетворяет следующей зависимости (1), представленной ниже:

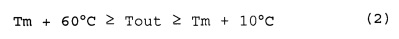

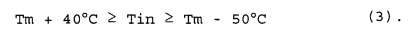

[7] Формованное изделие из полиамидной смолы согласно пункту [6], где температура на входе (Tin) и температура на выходе (Tout) цилиндра удовлетворяет зависимостям (2) и (3), представленным ниже, от температуры плавления (Tm) полиамидной смолы:

Преимущества изобретения

Формованные изделия из полиамидной смолы на основе ксилиленсебацамида по настоящему изобретению обладают отличной механической прочностью, такой как модуль эластичности, и не сопряжены с проблемой потери механической прочности в ходе длительного использования, так что они обладают отличной надежностью в ходе длительной эксплуатации. Таким образом, они могут быть удобно использованы в виде различных формованных изделий, включающих различные пленки, листы, ламинированные пленки, ламинированные листы, шланги, рукава, трубы, различные контейнеры, такие как полые контейнеры и бутылки, различные детали электротехнического/электронного оборудования и т.п.

Наилучший вариант осуществления изобретения

[Полиамидные смолы]

Полиамидные смолы, использованные в настоящем изобретении, включают структурное звено диамина и структурное звено дикарбоновой кислоты, где 70 мол. % или больше структурных звеньев диамина образованы ксилилендиамином (А) и 50 мол. % или больше структурных звеньев дикарбоновой кислоты образованы себациновой кислотой (В).

Часть полиамидных смол, составляющая диаминовые звенья, должна содержать 70 мол. % или больше, предпочтительно 80 мол. % или больше, более предпочтительно 90 мол. % или больше ксилилендиаминовых звеньев. Полиамидные смолы могут достигать отличных величин модуля упругости и газобарьерных свойств за счет содержания 70 мол. % или больше ксилилендиаминовых звеньев в звене диамина.

Использованный ксилилендиамин (А) предпочтительно включает м-ксилилендиамин, п-ксилилендиамин или их смесь. Температура плавления и температура стеклования, теплостойкость и степень кристалличности полиамидных смол могут быть улучшены за счет объединения м-ксилилендиамина с п-ксилилендиамином в качестве диаминовых компонентов.

С целью улучшения степени кристалличности полиамидных смол, п-ксилилендиамин в структурных диаминовых звеньях составляет предпочтительно 20 мол. % или больше, более предпочтительно 30 мол. % или больше, даже еще более предпочтительно 40 мол. % или больше, особенно предпочтительно 60% или больше.

С целью улучшения гибкости полиамидных смол м-ксилилендиамин в структурных звеньях диамина составляет предпочтительно 70 мол. % или больше, более предпочтительно 80 мол. % или больше, даже еще более предпочтительно 90% или больше.

Примеры соединений, которые могут составить диаминовые звенья, отличные от м-ксилилендиаминовых и п-ксилилендиаминовых звеньев, могут включать, но не ограничиваться ими, такие алифатические диамины, как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; такие циклические диамины, как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декан и бис(аминометил)трициклодекан; и диамины, содержащие ароматическое кольцо, такие как бис(4-аминофениловый)простой эфир, п-пенилендиамин и бис(аминометил)нафталин, и т.п.

С другой стороны, 50 мол. % или больше структурных звеньев дикарбоновой кислоты, составляющих часть полиамидных смол, использованных в настоящем изобретении, должна составлять себациновая кислота (В). Если количество себациновой кислоты (В) составляет меньше 50 мол. % в структурных звеньях дикарбоновой кислоты, полученные формованные изделия из полиамидной смолы имеют высокое содержание влаги и высокую водоадсорбционную способность (гигроскопичность). Плотность также возрастает, так что полученные формованные изделия из полиамидной смолы имеют большую массу. Снижение модуля эластичности в ходе намокания формованных изделий из полиамидной смолы может быть снижено за счет включения 50 мол. % или больше себациновой кислоты (В). Более высокие количества себациновой кислоты позволяют снизить массу. Количество себациновой кислоты предпочтительно составляет от 75 до 100 мол. %, более предпочтительно от 90 до 100 мол. %.

Данную себациновую кислоту (В) предпочтительно берут на заводе. Полиамидные смолы, содержащие себациновую кислоту (В), взятую с завода, в качестве структурного звена, обладают сопротивлением пожелтению без добавления какого-либо антиоксиданта, и полученные формованные изделия также имеют низкий индекс пожелтения (YI), потому что взятая с завода себациновая кислота содержит примеси, такие как соединения серы и соединения натрия. Взятая с завода себациновая кислота (В) предпочтительно используется без дополнительной очистки от примесей. Исключение необходимости дополнительной очистки является также преимущественным в точки зрения затрат.

Здесь себациновая кислота (В) предпочтительно имеет концентрацию атомов серы от 1 до 200 млн.ч., более предпочтительно от 10 до 150 млн.ч., особенно предпочтительно от 20 до 100 млн.ч. Когда она находится в указанных выше пределах, повышение YI может быть уменьшено в ходе синтеза полиамидных смол. Увеличение YI в ходе формования из расплава полиамидных смол также может быть снижено, так что YI полученных формованных изделий из полиамидной смолы может быть снижен.

Себациновая кислота (В) также предпочтительно имеет концентрацию атомов натрия от 1 до 500 млн.ч., более предпочтительно от 10 до 300 млн.ч., особенно предпочтительно от 20 до 200 млн.ч. Когда она находится в указанных интервалах, можно синтезировать полиамидные смолы с хорошей реакционной способностью и легким регулированием соответствующего интервала молекулярной массы. Кроме того, повышение вязкости в ходе формования из расплава полиамидных смол может быть снижено, так что улучшится формуемость, и образование нагара в ходе процесса формования может быть предотвращено, при этом, полученные формованные изделия могут обладать хорошим качеством. Кроме того, полиамидные смолы могут с меньшей вероятностью образовывать отложения в экструзионной головке, такие, как так называемое просачивание через мундштук, когда их смешивают со стекловолокном или т.п.

Чистота взятой с завода себациновой кислоты (В) составляет предпочтительно от 99 до 100% по массе, более предпочтительно от 99,5 до 100% по массе, даже более предпочтительно от 99,6 до 100% по массе. Данные интервалы являются предпочтительными, потому что образующиеся полиамидные смолы обладают хорошим качеством, и на полимеризацию это не влияет.

Например, количество дикарбоновых кислот, таких как 1,10-декаметилендикарбоновая кислота, содержащаяся в себациновой кислоте (В), составляет предпочтительно от 0 до 1% по массе, более предпочтительно от 0 до 0,7% по массе, даже более предпочтительно от 0 до 0,6% по массе. Данные интервалы являются предпочтительными, потому что образующиеся полиамидные смолы обладают хорошим качеством, и на полимеризацию это не влияет.

Количество монокарбоновых кислот, таких как октановая кислота, нонановая кислота и ундекановая кислота, содержащихся в себациновой кислоте (В), составляет предпочтительно от 0 до 1% по массе, более предпочтительно от 0 до 0,5% по массе, даже более предпочтительно от 0 до 0,4% по массе. Данные интервалы являются предпочтительными, потому что образующиеся полиамидные смолы обладают хорошим качеством, и на полимеризацию это не влияет.

Оттенок (APHA) себациновой кислоты (В) составляет предпочтительно 100 или меньше, более предпочтительно 75 или меньше, даже более предпочтительно 50 или меньше. Данные интервалы являются предпочтительными, потому что образующиеся полиамидные смолы имеют низкий показатель YI. Как использовано в настоящем документе, APHA можно определить стандартным методом анализа жиров, масел и родственных материалов, определенным Японским обществом химиков-нефтяников (Japan Oil Chemist’s Society).

Компоненты на основе дикарбоновой кислоты, отличной от себациновой кислоты (В), которые могут быть использованы для получения полиамидных смол, предпочтительно включают компоненты дикарбоновой кислоты на основе других линейных алифатических α,ω-дикарбоновых кислот, содержащих от 4 до 20 атомов углерода, например, алифатических дикарбоновых кислот, таких как адипиновая кислота, янтарная кислота, глутаровая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, ундекановая дикислота, додекановая дикислота и т.п. Из них, адипиновая кислота, ундекановая дикислота, додекановая дикислота и т.п. используются предпочтительно в качестве компонентов дикарбоновой кислоты, отличных от себациновой кислоты, если они присутствуют, и адипиновая кислота является особенно предпочтительной. Модуль эластичности, водопоглощение и показатель кристалличности могут легко контролироваться путем дополнительного включения адипиновой кислоты. Количество адипиновой кислоты более предпочтительно составляет 40 мол. % или меньше, даже более предпочтительно 30 мол. % или меньше.

Полиамидные смолы, дополнительно содержащие ундекановую дикислоту или додекановую дикислоту, также являются предпочтительными, потому что они имеют более низкую удельную плотность, и полученные формованные изделия имеют более низкую массу. Доля линейных алифатических α,ω-дикарбоновых кислот, содержащих 4-10 атомов углерода, отличных от себациновой кислоты, составляет меньше 50 мол. %, предпочтительно 40 мол. % или меньше, если они используются.

Ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота и 2,6-нафталиндикарбоновая кислота, также могут быть использованы, и они могут быть использованы в комбинации друг с другом.

Помимо диаминовых компонентов и компонентов дикарбоновой кислоты также могут быть использованы лактамы, такие как ε-капролактам, и лауролактам или алифатические аминокарбоновые кислоты, такие как аминокапроновая кислота и аминоундекановая кислота, в качестве компонентов, сополимеризуемых для получения полиамидных смол, при этом это не ухудшает преимуществ настоящего изобретения.

Способ получения полиамидных смол, использованных в настоящем изобретении, конкретно не ограничен, но могут быть использованы любые процессы и условия полимеризации. Например, полиамидные смолы могут быть получены нагреванием соли, состоящей из диамина (например, ксилилендиамина) и дикарбоновой кислоты (например, себациновой кислоты), под давлением в присутствии воды с полимеризацией ее в расплавленном состоянии при одновременном удалении добавленной воды и воды конденсации.

Полиамидные смолы также могут быть получены прямым добавлением диамина (например, ксилилендиамина) к дикарбоновой кислоте (например, себациновой кислоте) в расплавленном состоянии с поликонденсацией их при атмосферном давлении. В последнем случае, поликонденсация протекает при непрерывном добавлении диамина к дикарбоновой кислоте при нагревании реакционной системы при температуре реакции не ниже, чем температуры плавления образованных олигоамида и полиамида, чтобы поддержать реакционную систему в гомогенном жидком состоянии. В ходе поликонденсации полиамидных смол небольшое количество моноамина или монокарбоновой кислоты может быть добавлено в качестве модификатора молекулярной массы.

Полиамидные смолы, использованные в настоящем изобретении, также могут быть использованы после их дополнительной тепловой обработки с целью повышения вязкости их расплава.

Методы тепловой обработки включают, например, мягкое нагревание в присутствии воды в атмосфере инертного газа или при пониженном давлении с использованием подогревателя, такого как ротационный барабан, с индуцированием кристаллизации без плавления, а затем дополнительное нагревание; или нагревание в атмосфере инертного газа с использованием мешалки с продольным пазом/нагревателя с индуцированием кристаллизации, а затем нагревание в атмосфере инертного газа с использованием горячего нагревательного стержня; или использование мешалки с продольным пазом/нагревателя с индуцированием кристаллизации, а затем нагревание в подогревателе, таком как ротационный барабан.

В частности, кристаллизация и тепловые обработки предпочтительно протекают при использовании подогревателя. Предпочтительными условиями для кристаллизационной обработки являются следующие: нагревание полиамидной смолы, полученной полимеризацией в расплаве, при температуре от 70 до 120°С в течение 0,5-4 часов в присутствии от 1 до 30% по массе воды с кристаллизацией ее, затем нагревание кристаллизованной смолы при температуре в интервале от [температуры плавления полиамидной смолы, полученной полимеризацией в расплаве, минус 50°С] до [температуры плавления полиамидной смолы, полученной полимеризацией в расплаве, минус 10°С] в течение промежутка времени от 1 до 12 часов в атмосфере инертного газа или при пониженном давлении.

Среднечисленная молекулярная масса полиамидных смол, использованных в настоящем изобретении, составляет предпочтительно от 8000 до 50000, более предпочтительно от 10000 до 45000, даже более предпочтительно от 12000 до 40000. Если она составляет меньше 8000, могут ухудшиться механические свойства, такие как ударная прочность полиамидных смол, но если она превысит 50000, YI полиамидных смол может возрасти, так как избыточная тепловая предыстория должна быть реализована в ходе синтеза полиамидных смол. Когда она находится в указанных выше интервалах, смолы хорошо текут в процессе формования, так что предотвращается их застаивание в машине, а образующиеся формованные изделия могут быть лучшего качества с небольшими включениями, такими как нагар.

Среднечисленную молекулярную массу полиамидной смолы рассчитывают по приведенному ниже уравнению:

Среднечисленная молекулярная масса = 2 × 1000000/([COOH] + [NH2]), где [COOH] представляет концентрацию концевых карбонильных групп в полиамидной смоле (мкмоль/г), и (NH2) представляет концентрацию концевых аминогрупп в полиамидной смоле (мкмоль/г).

Как использовано в настоящем документе, концентрация концевых аминогрупп относится к величине, рассчитанной по результатам нейтрализационного титрования раствора полиамидной смолы, растворенной в смешанном растворителе фенол/этанол, разбавленным водным раствором соляной кислоты, а концентрация концевых карбонильных групп относится к величине, рассчитанной по результатам нейтрализационного титрования раствора полиамидной смолы, растворенной в бензиловом спирте, водным раствором гидроксида натрия.

Температура плавления полиамидных смол, использованных в настоящем изобретении, предпочтительно контролируется в интервале от 150°С до 300°С, более предпочтительно от 160 до 290°С, даже более предпочтительно от 170 до 290°С, особенно предпочтительно от 180 до 290°С. Температура плавления предпочтительно контролируется в приведенных выше интервалах, потому что при этом может улучшиться перерабатываемость.

Температура стеклования полиамидных смол, использованных в настоящем изобретении, составляет предпочтительно величину в интервале от 50 до 130°С. Температура стеклования предпочтительно контролируется в приведенном выше интервале, так как при этом могут улучшиться барьерные свойства.

Как использовано в настоящем документе, температура плавления и температура стеклования полиамидной смолы относится к температуре плавления и температуре стеклования, которые могут быть определены методом дифференциальной сканирующей калориметрии (ДСК) плавлением образца при нагревании однократно с исключением влияния тепловой истории на кристалличность, а затем нагреванием его повторно. В частности, образец для испытаний расплавляют нагреванием его от 30°С до температуры, равной или превышающей ожидаемую температуру плавления, со скоростью 10°С/мин в атмосфере азота, затем выдерживают при данной температуре в течение 2 минут, а затем быстро охлаждают жидким азотом или сухим льдом. Затем образец нагревают до температуры, равной или превышающей температуру плавления, со скоростью 10°С/мин, при этом можно определить температуру плавления и температуру стеклования.

Полиамидные смолы, использованные в настоящем изобретении, предпочтительно также имеют концентрацию концевых аминогрупп меньше 100 мкэкв/г, более предпочтительно от 5 до 75 мкэкв/г, даже более предпочтительно от 10 до 50 мкэкв/г, и предпочтительно имеют концентрацию концевых карбоксильных групп меньше 200 мкэкв/г, более предпочтительно от 10 до 150 мкэкв/г, даже более предпочтительно от 50 до 130 мкэкв/г. Те смолы, у которых концентрация концевых аминогрупп и концентрация концевых карбоксильных групп находится в приведенных выше интервалах, могут показать стабильную вязкость в ходе процесса формования и улучшенную перерабатываемость. Полиамидные смолы, имеющие концентрацию концевых карбоксильных групп или концентрацию концевых аминогрупп в приведенных выше интервалах, являются предпочтительными, так как они также могут показать хорошую реакционную способность к карбодиимидным соединениям, рассмотренным ниже по тексту, когда данные карбодиимидные соединения добавляют, так что образующиеся формованные изделия обладают отличными свойствами, такими как сопротивление тепловому старению и сопротивление гидролизу.

Полиамидные смолы, использованные в настоящем изобретении, также предпочтительно имеют молярное отношение прореагировавшего диамина к прореагировавшей дикарбоновой кислоте (число молей прореагировавшего диамина/число молей прореагировавшей дикарбоновой кислоты) от 0,98 до 1,1, более предпочтительно от 0,985 до 1,0, даже более предпочтительно от 0,99 до 0,999. Молярные отношения реагентов вне интервала от 0,98 до 1,1 не являются предпочтительными, так как среднечисленная молекулярная масса полиамидных смол вряд ли повысится. Молярные отношения реагентов больше 1,1 не являются предпочтительными также, потому что полиамидные смолы содержат избыток концевых аминогрупп, что увеличивает тенденцию к повышению мутности образующихся формованных изделий или увеличению вероятности образования гелеобразных материалов.

Молярное отношение реагентов (r) в настоящем документе определяется по представленному ниже уравнению:

r=(1-cN-b(C-N))/(1-cC+a(C-N))

где:

а: M1/2

b: М2/2

с: 18,015

М1: молекулярная масса диамина (г/моль)

М2: молекулярная масса дикарбоновой кислоты (г/моль)

N: концентрация аминогрупп (экв/г)

С: концентрация карбоксильных групп (экв/г).

Полиамидные смолы, использованные в настоящем изобретении, также предпочтительно имеют относительную вязкость от 1,7 до 4,7, более предпочтительно от 2,05 до 4,3, даже более предпочтительно от 2,45 до 3,9, определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С. Такие интервалы являются предпочтительными, потому что может улучшиться формуемость.

[Формованные изделия из полиамидной смолы]

Полиамидные смолы, описанные выше, или композиции на основе полиамидных смол, содержащие их, формуют в формованные изделия различной конфигурации различными методами формования.

Примеры процессов формования включают, например, литье под давлением, формование с раздувом, экструзионное Формование, формование под давлением, вакуумное формование, прессование, прямое формование раздувом, ротационное формование, многослойное формование, двухцветное формование, прядение из расплава и т.п.

Формованные изделия из полиамидной смолы по настоящему изобретению отличаются тем, что они имеют показатель кристалличности от 0 до 50%. Показатель кристалличности составляет предпочтительно от 0 до 30%, более предпочтительно от 0 до 15%, даже более предпочтительно от 0 до 5%. Показатель кристалличности в данных интервалах является предпочтительным, потому что формованные изделия имеют отличные механические свойства, а снижение механических свойств, таких как модуль эластичности, в ходе увлажнения может быть уменьшено, так что свойства формованных изделий могут сохраняться в течение длительного промежутка времени.

Показатель кристалличности формованных изделий можно контролировать, например, регулируя температуру формования, температуру пресс-формы или т.п. Особенно когда формованные изделия являются изделиями, полученными литьем под давлением, их показатель кристалличности можно контролировать, держа расплавленную смолу в пресс-форме при температуре цилиндра от 170 до 350°С и температуре пресс-формы от 10 до 150°С в течение времени от нескольких секунд до нескольких десятков секунд, особенно от 1 до 60 секунд. Температура пресс-формы составляет предпочтительно от 80 до 150°С, более предпочтительно от 90 до 130°С. Когда она находится в указанных выше интервалах, можно поддерживать желательную величину показателя кристалличности.

Когда формованные изделия представляют собой пленки или листы, они могут быть обеспечены желательным показателем кристалличности за счет регулирования температуры прижимного ролика при температуре от 80 до 150°С и контроля скорости съема изделия. Скорость съема изделия зависит от диаметра шнека, крутящего момента на экструдере и размера пленки или листа, но обычно предпочтительно она лежит в интервале от 1 до 50 м/мин, когда ксилилендиамин (А) состоит из 100 мол. % м-ксилилендиамина. Она предпочтительно лежит в интервале величин от 5 до 100 м/мин, более предпочтительно от 10 до 100 м/мин, когда ксилилендиамин (А) представляет собой смесь от 0 до 70 мол. % м-ксилилендиамина и от 100 до 30 моль % п-ксилдилендиамина. Когда формованными изделиями являются трубы или волокна или т.п., показатель кристалличности можно регулировать путем охлаждения расплава смолы воздухом или водой при температуре охлаждения от 30 до 90°С.

Независимо от типа формованного изделия температура на входе (Tin) и температура на выходе (Tout) из цилиндра, в котором плавится смола, предпочтительно должна удовлетворять зависимости (1), представленной ниже:

Показатель кристалличности можно регулировать за счет регулирования температур на входе и выходе из цилиндра таким образом, чтобы выполнялась вышепредставленная зависимость.

Температура на входе (Tin) и температура на выходе (Tout) цилиндра должны соответствовать зависимостям (2) и (3), представленным ниже, от температуры плавления (Tm) полиамидной смолы:

более предпочтительно

особенно предпочтительно

Полагают, что данные интервалы позволяют предотвратить чрезмерное плавление полиамидной смолы и позволяет зародышевым кристаллам, на которых начинается кристаллизация, существовать в правильных количествах в расплавленной смоле, что ускоряет кристаллизацию и помогает регулировать показатель кристалличности формованного изделия.

Независимо от типа формованного изделия, шнек, на котором плавится смола, предпочтительно обеспечивает степень сжатия от 2 до 4, более предпочтительно от 2,2 до 3,6, так как это ускоряет кристаллизацию полиамидной смолы и способствует регулированию показателя кристалличности формованного изделия. Шнек также предпочтительно имеет отношение длины зоны сжатия к общей длине (от зоны подачи сырья до конца зоны сжатия) от 0,1 до 0,25, более предпочтительно от 0,11 до 0,2, даже более предпочтительно от 0,11 до 0,15. Шнек, имеющий степень сжатия и длину зоны сжатия в данных интервалах, используется предпочтительно, так как это обеспечивает существование зародышевых кристаллов, на которых начинается кристаллизация, в необходимых количествах в расплавленной смоле, что ускоряет кристаллизацию и помогает регулировать показатель кристалличности формованного изделия.

Независимо от типа формованного изделия, показатель кристалличности формованного изделия также можно регулировать тепловой обработкой формованного изделия (кристаллизационной обработкой), выдерживая его при температуре, равной или превышающей температуру стеклования (g) полиамидной смолы в течение промежутка времени от нескольких минут до нескольких часов с ускорением процесса кристаллизации. Температура выдерживания составляет предпочтительно от Tg плюс 20°С до Tm минус 20°С, более предпочтительно от Tg плюс 40°С до Tm минус 40°С, даже более предпочтительно от Tg плюс 60°С до Tm минус 60°С.

Независимо от типа формованного изделия, показатель кристалличности формованного изделия также можно регулировать путем корректировки содержания влаги в полиамидной смоле перед формованием. Содержание влаги в полиамидной смоле перед формованием можно корректировать известными методами. Например, полиамидную смолу можно высушить при температуре от 60 до 180°С, предпочтительно от 80 до 150°С, например, в течение промежутка времени от 2 часов или больше, предпочтительно 3 часов или больше вплоть до 24 часов. Она может быть высушена при пониженном давлении или при атмосферном давлении, предпочтительно при пониженном давлении. Она может быть высушена в любой атмосфере, включая воздух, азот, инертный газ или т.п. Когда используют воздух с пониженной влажностью, полиамидную смолу предпочтительно сушат при 100°С или меньше, более предпочтительно при 90°С или меньше для предупреждения ее обесцвечивания. Сушилки, которые могут быть использованы, включают сушилки с принудительной циркуляцией воздуха, ротационные сушилки, сушилки с псевдоожиженным слоем, сушилки с перемешиванием, оснащенные перемешивающими лопастями, и т.п. Полиамидные смолы, имеющие соответствующее содержание влаги перед формованием, обеспечивают возможность ускорения кристаллизации в ходе процесса формования. Полиамидные смолы предпочтительно имеют содержание влаги от 0,02 до 0,15% по массе, более предпочтительно от 0,03 до 0,10% по массе, даже еще более предпочтительно от 0,04 до 0,09% по массе.

Как использовано в настоящем документе, показатель кристалличности формованного изделия из полиамидной смолы рассчитывают с использованием дифференциального сканирующего калориметра по приведенному ниже уравнению:

Показатель кристалличности (%) = (Qc/Qm) × 100,

где Qm представляет теплоту плавления формованного изделия из полиамидной смолы и Qc представляет теплоту кристаллизации формованного изделия из полиамидной смолы в ходе нагревания.

В частности, образец массой примерно 10 мг вырезают из формованного продукта и анализируют с использованием дифференциального сканирующего калориметра DSC-50, доступного от SHIMADZU Corporation, рассмотренным ниже методом:

Стандарт: α-оксид алюминия

Размер образца: приблизительно 10 мг

Скорость нагрева: 10°С/мин

Интервал температур испытания: от 25 до 300°С

Атмосфера: газообразный азот при 30 мл/мин

Следует понимать, что теплота плавления представляет количество тепла, поглощенное единицей массы формованного продукта при плавлении смолы, и что теплота кристаллизации представляет количество тепла, выделенного единицей массы формованного продукта при кристаллизации смолы в ходе нагревания. Следует сказать, что формованный продукт имеет более высокую степень кристалличности, когда величина показателя кристалличности ниже.

Формованные изделия из полиамидной смолы по настоящему изобретению также характеризуются тем, что они имеют содержание влаги от 0,1 до 2%.

Формованные изделия из полиамидной смолы предпочтительно имеют содержание влаги от 0,2 до 1,8% по массе, более предпочтительно от 0,3 до 1,4% по массе, даже более предпочтительно от 0,4 до 1% по массе. Когда содержание влаги находится в указанных выше интервалах, и одновременно показатель кристалличности находится в указанных интервалах, формованные изделия из полиамидной смолы по настоящему изобретению неожиданно могут сохранять высокую механическую прочность, такую как модуль эластичности. Данный факт радикально меняет традиционную точку зрения о том, что полиамидные смолы теряют прочность, когда они поглощают воду.

Если содержание влаги в формованных изделиях из полиамидной смолы составляет меньше 0,1%, у формованных изделий отсутствует прочность и упругость, так что они не могут сохранять высокую механическую прочность и становятся склонными к растрескиванию или т.п. Если оно превышает 2%, снижается сохранение механической прочности, и поэтому, механическая прочность снижается в ходе длительного использования.

Содержание влаги можно регулировать выдерживанием формованных изделий из полиамидной смолы при относительной влажности от 50 до 100% в условиях температуры от 20°С до 60°С с их увлажнением или выдерживанием их в воде с их увлажнением необязательно с последующей сушкой при нагревании. В альтернативном варианте, желательное содержание влаги в формованных изделиях из полиамидной смолы можно регулировать, погружая их в воду или в атмосферу пара в нагревательном агрегате и нагревая их, например, до температуры от 40 до 150°С, хотя настоящее изобретение не ограничивается данными конкретными методами.

Как использовано в настоящем документе, содержание влаги в формованных изделиях из полиамидной смолы может быть определено методом Карла Фишера, в частности, тестированием образца, вырезанного из формованного продукта, на количество влаги с использованием влагомера Карла Фишера (ZQ-2000), доступного от Hiranuma Sangyo Co. Ltd., в условиях выпаривания при температуре испытания, равной температуре плавления полиамидной смолы минус 5°С, в течение 30 минут с определением содержания влаги.

[Процессы формования]

Формованные изделия из полиамидной смолы по настоящему изобретению могут быть получены желательной конфигурации при использовании полиамидных смол, описанных выше, например, любым из процессов формования, рассмотренных выше, таким как литье под давлением, формование с раздувом, экструзионное формование, формование под давлением, вакуумное формование, прессование, прямое формование с раздувом, ротационное формование, многослойное формование, двухцветное формование, прядение из расплава и т.п. Например, изделие, полученное литьем под давлением, может быть получено введением полиамидной смолы, необязательно смешанной с различными дополнительными компонентами, в машину для литья под давлением, регулируемую при температуре цилиндра приблизительно от 200 до 350°С, в котором она плавится и заполняет пресс-форму желательной конфигурации.

Например, листы и пленки могут быть традиционно получены экструзионным формованием полиамидной смолы (или композиции на ее основе), в частности, при использовании экструзионного процесса с щелевой головкой, в котором композиция на основе полиамидной смолы плавится и непрерывно экструдируется через щелевую головку и формуется в пленку при охлаждении на приемном валке; или при использовании экструзионного процесса с раздувом пленки и водяным охлаждением, при котором композицию на основе полиамидной смолы непрерывно экструдируют через кольцевую головку и охлаждают водой; или при использовании экструзионного процесса с раздувом пленки и воздушным охлаждением, при котором композицию на основе полиамидной смолы также экструдируют через кольцевую головку и охлаждают воздухом; или т.п. процесса. Листы или пленки могут быть также ламинированы. Следует отметить, что листы и пленки среди формованных изделий из полиамидных смол по настоящему изобретению относятся к тем, которые используют в принятом определении, которое классифицирует изделия с большей толщиной как «листы», а с меньшей толщиной как «пленки», и, конкретнее, изделия, имеющие толщину 0,1 мм или больше, как «листы» и изделия, имеющие толщину менее 0,1 мм как «пленки».

Также могут быть получены трубки и экструдированные профилированные изделия, и трубки могут быть вытянуты, а затем сжаты в пресс-форме в сильфонные трубки, такие как гофрированные трубки, или разрезаны по спирали на спиральные трубки или т.п.

Формованные изделия из полиамидных смол по настоящему изобретению относятся к формованным изделиям из полиамидных смол на основе ксилиленсебацамида, обладающим отличной механической прочностью, такой как модуль эластичности, и не связанным с проблемой потери механической прочности в ходе длительного использования, за счет обеспечения соответствия критериям показателя кристалличности и содержания влаги, как рассмотрено выше.

Зависимость между данными критериями и улучшениями эксплуатационных свойств формованных изделий хорошо не объяснена, но такие отличные эксплуатационные свойства достигнуты за счет регулирования показателя кристалличности и содержания влаги в указанных в настоящем документе интервалах.

Хотя точный механизм не известен, сюда могут быть вовлечены следующие факторы: высокая степень кристалличности полиамидных смол, использованных в настоящем изобретении, предотвращает снижение модуля эластичности даже при высоких уровнях содержания влаги; или низкая концентрация амидных групп, с которыми молекулы воды образуют координационные соединения, противодействует увлажнению и предотвращает снижение модуля эластичности; или могут быть вовлечены низкая гигроскопичность аморфных фаз или другие факторы. С точки зрения молекулярной структуры, можно предположить, что присутствие определенного количества ксилилендиамина и себациновой кислоты может способствовать образованию уникальной кристаллической структуры при незначительном снижении свойств даже в ходе увлажнения, но точный механизм до настоящего времени не известен.

[Другие добавки и т.п.]

Полиамидные смолы, использованные в формованных изделиях из полиамидных смол по настоящему изобретению, могут быть объединены с различными добавками, необходимыми для получения композиций из полиамидных смол, пока не нарушена цель настоящего изобретения. В частности, они могут быть объединены, например, с органическими стабилизаторами, такими как фосфорсодержащими стабилизаторами, стабилизаторами на основе затрудненных фенолов, стабилизаторами на основе затрудненных аминов, органическими серосодержащими стабилизаторами, стабилизаторами на основе оксанилидов и стабилизаторами на основе вторичных ароматических аминов; неорганическими стабилизаторами, такими как соединения меди и галогениды; неорганическими наполнителями, такими как стекловолокна (стекловолокна, измельченные стекловолокна), стеклянные хлопья, стеклянные шарики и т.д., наполнителями на основе силиката кальция (волластонит и т.п.), слюдой, тальком, каолином, нитевидными кристаллами титаната калия, нитридом бора и углеродными волокнами; зародышеобразующими агентами, такими как тальк и нитрид бора; агентами, улучшающими сопротивление гидролизу, такими как карбодиимидные соединения; электропроводными агентами; мягчителями, пластификаторами, агентами, облегчающими съем изделий из пресс-форм; пигментами; красителями; диспергаторами; антистатическими агентами; УФ абсорберами; агентами, улучшающими сопротивление удару; антипиренами и другими хорошо известными добавками.

Например, стекловолокна предпочтительно содержатся в количестве от 5 до 200 частей по массе, более предпочтительно от 10 до 150 частей по массе, даже более предпочтительно от 20 до 100 частей по массе на 100 частей по массе полиамидной смолы. Неорганические наполнители предпочтительно содержатся в количестве от 0,1 до 100 частей по массе, более предпочтительно от 0,5 до 50 частей по массе, даже более предпочтительно от 1 до 30 частей по массе на 100 частей по массе полиамидной смолы. Зародышеобразующие агенты предпочтительно содержатся в количестве от 0,1 до 100 частей по массе, более предпочтительно от 0,5 до 50 частей по массе, даже более предпочтительно от 1 до 30 частей по массе на 100 частей по массе полиамидной смолы. Агенты, облегчающие съем изделий из пресс-форм, предпочтительно содержатся в количестве от 0,1 до 10 частей по массе, более предпочтительно от 0,2 до 8 частей по массе, даже более предпочтительно от 0,5 до 5 частей по массе на 100 частей по массе полиамидной смолы.

Другие смолы, отличные от описанных выше полиамидных смол, также могут содержаться, пока не нарушены преимущества настоящего изобретения. В данном случае, другие смолы предпочтительно содержатся в количестве от 5 до 200 частей по массе, более предпочтительно от 10 до 150 частей по массе, даже более предпочтительно от 20 до 100 частей по массе на 100 частей по массе полиамидной смолы.

Из данных добавок в качестве агентов, улучшающих сопротивление гидролизу, предпочтительно содержатся карбодиимидные соединения (С). Карбодиимидные соединения предпочтительно включают ароматические, алифатические или алициклические поликарбодиимидные соединения, полученные различными способами. Из них, алифатические или алициклические поликарбодиимидные соединения являются предпочтительными с точки зрения смешиваемости из расплава в ходе экструзии или т.п., и алициклические поликарбодиимидные соединения используют более предпочтительно.

Данные карбодиимидные соединения (С) могут быть получены поликонденсацией органических полиизоцианатов с отщеплением карбоксильных групп. Например, они могут быть синтезированы конденсацией с отщеплением карбоксильных групп различных органических полиизоцианатов при температуре приблизительно 70°С или больше в среде инертного растворителя или без использования растворителя в присутствии катализатора карбодиимидирования. Содержание изоцианата предпочтительно составляет от 0,1 до 5%, более предпочтительно от 1 до 3%. Содержание в указанных выше интервалах ускоряет взаимодействие с полиамидными смолами и улучшает сопротивление гидролизу.

Органические полиизоцианаты, которые могут быть использованы в качестве исходных материалов для синтеза карбодиимидных соединений (С), включают, например, различные органические диизоцианаты, такие как ароматические диизоцианаты, алифатические диизоцианаты и алициклические диизоцианаты и их смеси.

Примеры органических диизоцианатов, в частности, включают 1,5-нафталиндиизоцианат, 4,4’-дифенилметандиизоцианат, 4,4’-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, гексаметилендиизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4-диизоцианат, метилциклогександиизоцианат, тетраметилксилилендиизоцианат, 2,6-диизопропилфенилизоцианат, 1,3,5-триизопропилбензол-2,4-диизоцианат, метиленбис(4,1-циклогексилен)диизоцианат и т.п., и два или более из них могут быть использованы в комбинации друг с другом. Из них дициклогексилметан-4,4-диизоцианат и метиленбис(4,1-циклогексилен)диизоцианат являются предпочтительными.

Чтобы закрыть концевые группы карбодиимидных соединений (С) с целью регулирования их степени полимеризации, предпочтительно используют блокирующие агенты концевых групп, такие как моноизоцианаты. Моноизоцианаты включают, например, фенилизоцианат, толилизоцианат, диметилфенилизоцианат, циклогексилизоцианат, бутилизоцианат, нафтилизоцианат и т.п., и два или более из них могут быть использованы в комбинации друг с другом.

Агенты, блокирующие концевые группы, не ограничиваются моноизоцианатами, упомянутыми выше, но могут представлять любые соединения с активным атомом водорода, способными взаимодействовать с изоцианатами. Примеры данных соединений с активным атомом водорода могут включать алифатические, ароматические или алициклические соединения, содержащие группу -ОН, такие как метанол, этанол, фенол, циклогексанол, N-метилэтаноламин, простой монометиловый эфир полиэтиленгликоля и простой монометиловый эфир полипропиленгликоля; вторичные амины, такие как диэтиламин и дициклогексиламин; первичные амины, такие как бутиламин и циклогексиламин; карбоновые кислоты, такие как янтарная кислота, бензойная кислота и циклогексанкарбоновая кислота; тиолы, такие как этилмеркаптан, аллилмеркаптан и тиофенол; соединения, содержащие эпоксидные группы и т.п., и два или более из них могут быть использованы в комбинации друг с другом.

Катализаторы карбодиимидирования, которые могут быть использованы, включают, например, фосфоленоксиды, такие как

1-фенил-2-фосфолен-1-оксид;

3-метил-1-фенил-2-фосфолен-1-оксид;

1-этил-2-фосфолен-1-оксид, 3-метил-2-фосфолен-1-оксид и 3-фосфоленовые изомеры их; металлсодержащие катализаторы, такие как тетрабутилтитанат и т.п., из которых 3-метил-1-фенил-2-фосфолен-1-оксид является предпочтительным вследствие своей реакционной способности. Два или более катализаторов карбодиимидирования могут быть использованы в комбинации друг с другом.

Содержание карбодиимидных соединений (С) составляет предпочтительно от 0,1 до 2 частей по массе, более предпочтительно от 0,1 до 1,5 частей по массе, даже более предпочтительно от 0,2 до 1,5 частей по массе на 100 частей по массе, особенно более предпочтительно от 0,3 до 1,5 частей по массе на 100 частей по массе полиамидной смолы. Если оно меньше 0,1 части по массе, сопротивление гидролизу полиамидной смолы оказывается недостаточным, так что вполне вероятно неравномерное распределение в ходе смешения из расплава, такого как экструзия, что приводит к недостаточному смешению из расплава. Если оно превышает 2 части по массе, однако, то вязкость смолы в ходе смешения из расплава значительно возрастает, что может ухудшить смешиваемость из расплава и формуемость.

ПРИМЕРЫ

Следующие примеры и сравнительные примеры дополнительно иллюстрируют настоящее изобретение, но настоящее изобретение не следует рассматривать, как ограничивающееся данными примерами. Аналитические исследования в настоящем документе были проведены следующими методами.

[Методы исследования]

Образцы для испытаний, полученные формованием полиамидных смол или композиций на основе полиамидных смол примеров 1-14 и сравнительных примеров 1-5, оценивали по параметрам свойств (1)-(4), указанным ниже.

(1) Прочность при изгибе (выраженная в МПа)

Полиамидные смолы или композиции на основе полиамидных смол, полученные методами, описанными ниже, использовали для рецептур и условий формования, описанных ниже в таблицах 1-3, на машине для литья под давлением 100Т, доступной от FANUC Corporation, с получением образцов (образцов для испытаний по ИСО с толщиной 4 мм). Перед формованием композиции на основе смолы примеров 2, 5-8, 11 и 12 сушили в атмосфере воздуха с пониженной влажностью (точка росы -40°С) при 80°С в течение 8 часов, тогда как другие полиамидные смолы сушили в вакууме при 150°С в течение 5 часов.

Полученные образцы подвергали тепловой обработке (кристаллизационной обработке) в условиях, указанных в таблицах, и определяли их прочность при изгибе (в МПа) согласно JIS K7171 при использовании разрывной машины «Strograph», доступной от Toyo Seiki Seisaku-sho, Ltd., при температуре испытаний 23°С и относительной влажности при испытании 50%, и результаты представляли в показателе прочности при изгибе перед увлажнением.

Образцы для испытаний, полученные литьем под давлением согласно стандарту, указанному выше, подвергали тепловой обработке и влажной обработке в условиях, описанных в таблицах 1-3, а затем определяли их прочность при изгибе методом, описанным выше, и представляли в виде прочности при изгибе после увлажнения. Термин «нет» в ячейках рядов под заголовком «условия тепловой обработки» или «условия влажной обработки» в таблицах означает, что никакой тепловой обработки или влажной обработки не проводили (таким же образом, как и в п.п. (2)-(4) ниже по тексту).

(2) Модуль эластичности при изгибе (выраженный в ГПа)

Полиамидные смолы или композиции на основе полиамидных смол, полученные методом, описанным ниже, использовали в рецептурах и в условиях формования, указанных ниже в таблицах 1-3, на машине для литься под давлением 100Т, доступной от FANUC Corporation, с получением образцов (образцов для испытаний по ИСО, имеющих толщину 4 мм). Перед формованием композиции на основе смолы для примеров 2, 5-8, 11 и 12 сушили в воздушной атмосфере с пониженной влажностью (точка росы -40°С) при 80°С в течение 8 часов, тогда как другие полиамидные смолы сушили под вакуумом при 150°С в течение 5 часов.

Полученные образцы подвергали тепловой обработке (кристаллизационной обработке) в условиях, указанных в таблицах 1-3, и определяли их модуль эластичности при изгибе (в ГПа) согласно JIS K7171 при использовании разрывной машины Strograph, доступной от Toyo Seiki Seisaku-sho, Ltd., при температуре испытаний 23°С и относительной влажности при испытании 50%, и результаты представляли в показателе модуля эластичности при изгибе перед увлажнением.

Образцы для испытаний, полученные литьем под давлением согласно стандарту, указанному выше, подвергали тепловой обработке и влажной обработке в условиях, описанных в таблицах 1-3, а затем определяли их модули эластичности при изгибе методом, описанным выше, и представляли в виде модулей эластичности при изгибе после увлажнения.

(3) Показатель кристалличности (выраженный в %)

Полиамидные смолы или композиции на основе полиамидных смол, полученные методами, указанными ниже, использовали в рецептурах и в условиях формования, указанных ниже в таблицах 1-3, на машине для литься под давлением 100Т, доступной от FANUC Corporation, с получением образцов (имеющих размеры 125×13 мм и толщину 1 мм для примеров 2, 5-8, 11 и 12, или толщину 4 мм для остальных). Перед формованием композиции на основе смолы для примеров 2, 5-8, 11 и 12 сушили в воздушной атмосфере с пониженной влажностью (точка росы -40°С) при 80°С в течение 8 часов, тогда как другие полиамидные смолы сушили под вакуумом при 150°С в течение 5 часов.

Полученные образцы подвергали тепловой обработке (кристаллизационной обработке) и влажной обработке в условиях, указанных в таблицах 1-3, и затем рассчитывали их показатель кристалличности по результатам дифференциальной сканирующей калориметрии по уравнению, приведенному ниже:

Показатель кристалличности (%)=(Qc/Qm) × 100,

где Qm представляет теплоту плавления формованного изделия из полиамидной смолы и Qc представляет теплоту кристаллизации формованного изделия из полиамидной смолы в ходе нагревания.

В частности, образец массой приблизительно 10 мг вырезали из каждого из образцов и анализировали с использованием дифференциального сканирующего калориметра DSC-50, доступного от SHIMADZU Corporation, указанным ниже методом:

Стандарт: α-оксид алюминия

Размер образца: приблизительно 10 мг

Скорость нагрева: 10°С/мин

Интервал температур испытания: от 25 до 300°С

Атмосфера: газообразный азот при расходе 30 мл/мин.

(4) Содержание влаги (выраженное в %)

Образцы для испытаний, полученные литьем под давлением согласно стандарту, указанному для оценки показателя кристалличности выше в п. (3), подвергали тепловой обработке (кристаллизационной обработке) в условиях, описанных в таблицах 1-3. Образец для испытаний размером приблизительно 0,5 г вырезали из каждого из образцов и тестировали на количество влаги с использованием влагомера Карла Фишера (ZQ-2000), доступного от Hiranuma Sangyo Co., Ltd., в условиях испарения при температуре испытания, соответствующей температуре плавления полиамидной смолы, минус 5°С, в течение 30 минут с определением содержания влаги в образце перед увлажнением.

Образцы для испытаний, полученные литьем под давлением согласно стандарту, указанному выше, подвергали тепловой обработке и влажной обработке в условиях, описанных в таблицах 1-3, а затем определяли содержание влаги в них методом, описанным выше, и представляли в виде показателя содержания влаги после увлажнения.

[Исходные материалы]

Полиамидные смолы на основе ксилиленсебацамида:

Использованными полиамидными смолами на основе ксилиленсебацамида были полиамидные смолы 1-6, полученные в примерах получения с 1 по 6, представленными ниже («Полиамид-1»-«Полиамид-6»).

Пример получения 1

Реакционную емкость, имеющую внутренний объем 50 литров, оснащенную мешалкой, частичным конденсатором, общим холодильником, термометром, капельным устройством и вводом азота, а также мундштуком для продавливания пучка, загружали точно взвешенным количеством 8950 г (44,25 моль) себациновой кислоты, 12,54 г (0,074 моль) гипофосфита кальция и 6,45 г (0,079 моль) ацетата натрия (при молярном эквивалентном отношении 1,0 между гипофосфитом кальция и ацетатом натрия). Внутреннюю часть реактора тщательно продували азотом, а затем повышали давление в ней азотом до 0,3 МПа и нагревали при 160°С при перемешивании до гомогенного плавления себациновой кислоты. Затем по каплям приливали 6026 г (44,24 моль) п-ксилилендиамина при перемешивании в течение 170 минут. В ходе этого, внутренняя температура непрерывно возрастала до 281°С. В ходе стадии капельного добавления реагента, давление контролировали при 0,5 МПа, а выделявшуюся воду выводили из системы через частичный конденсатор и общий холодильник. Температуру в частичном конденсаторе поддерживали в интервале от 145 до 147°С. После завершения введения по каплям п-ксилилендиамина, давление снижали со скоростью 0,4 МПа/час до атмосферного давления в течение 60 минут. В ходе процесса внутренняя температура возрастала до 299°С. Затем давление снижали со скоростью 0,002 МПа/мин до 0,08 МПа в течение 20 минут. Затем реакцию продолжали при 0,08 МПа до тех пор, пока крутящий момент на мешалке не достигал заранее заданной величины. Продолжительность реакции при 0,08 МПа составляла 10 минут. Затем внутри системы давление повышали азотом, и образовавшийся полимер собирали из профилирующего мундштука в виде пучка и гранулировали с получением приблизительно 13 кг полиамидной смолы-1 (далее по тексту называемой «полиамид-1»).

Полиамид-1 имел температуру плавления 281°С, температуру стеклования 75,0°С, среднечисленную молекулярную массу 14493, относительную вязкость 2,19 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 55,3 мкэкв/г и концентрацию концевых карбоксильных групп 82,7 мкэкв/г.

Пример получения 2

Полиамидную смолу-2 (далее по тексту называемую «полиамид-2») получали таким же образом, что и в примере получения 1, за исключением того, что м-ксилилендиамин и п-ксилилендиамин смешивали в отношении, указанном в таблицах.

Полиамид-2 имел температуру плавления 263°С, температуру стеклования 70,0°С, среднечисленную молекулярную массу 12285, относительную вязкость 2,15 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 43,8 мкэкв/г и концентрацию концевых карбоксильных групп 119 мкэкв/г.

Пример получения 3

Реакционную емкость, оснащенную мешалкой, частичным конденсатором, общим холодильником, термометром, капельным устройством и вводом азота, а также мундштуком для продавливания пучка, загружали точно взвешенным количеством 12135 г (60 моль) себациновой кислоты, 3,105 г монокристаллогидрата гипофосфита натрия (NaH2PO2⋅H2O) (50 млн.ч., выраженных по концентрации атомов фосфора в полиамидной смоле) и 1,61 г ацетата натрия и тщательно продували азотом, а затем нагревали при 170°С при перемешивали содержимого в системе под небольшим током газообразного азота. Молярное отношение ацетат натрия/монокристаллогидрат гипофосфита натрия составляло 0,67.

К реакционной смеси по каплям приливали 8172 г (60 моль) смеси 5:5 диаминов м-ксилилендиамина и п-ксилилендиамина при перемешивании, и содержимое реактора непрерывно нагревали с одновременным удалением из системы образовавшейся воды конденсации. После завершения введения по каплям смеси ксилилендиаминов реакцию полимеризацию в расплаве продолжали в течение 40 минут при внутренней температуре 260°С.

Затем давление внутри системы повышали азотом, и образовавшийся полимер собирали из профилирующего мундштука в виде пучка и гранулировали с получением приблизительно 24 кг полиамидной смолы-3 (далее по тексту называемой «полиамид-3»).

Полиамид-3 имел температуру плавления 234°С, температуру стеклования 67,0°С, среднечисленную молекулярную массу 20000, относительную вязкость 2,45 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 15,0 мкэкв/г и концентрацию концевых карбоксильных групп 85,0 мкэкв/г.

Примеры получения 4-6

Полиамидные смолы 4-6 (далее по тексту называемые «полиамид-4»-«полиамид-6») получали таким же образом, что в примере получения 3, за исключением того, что м-ксилилендиамин и п-ксилилендиамин смешивали в отношениях, указанных в таблицах.

Полиамид-4 имел температуру плавления 224°С, температуру стеклования 66,5°С, среднечисленную молекулярную массу 18182, относительную вязкость 2,33 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 20,0 мкэкв/г и концентрацию концевых карбоксильных групп 90,0 мкэкв/г.

Полиамид-5 имел температуру плавления 212°С, температуру стеклования 64,4°С, среднечисленную молекулярную массу 14286, относительную вязкость 2,09 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 60,0 мкэкв/г и концентрацию концевых карбоксильных групп 80,0 мкэкв/г.

Полиамид-6 имел температуру плавления 191°С, температуру стеклования 60,0°С, среднечисленную молекулярную массу 15221, относительную вязкость 2,27 (определенную при концентрации смолы 1 г/100 см3 в 96% серной кислоте при температуре 25°С), концентрацию концевых аминогрупп 55,6 мкэкв/г и концентрацию концевых карбоксильных групп 75,8 мкэкв/г.

Другие полиамидные смолы:

- Полиамид 6:

Продукт, доступный от Ube industries, Ltd. под торговой маркой «UBE Nylon 1015B», имеющий температуру плавления 220°С, температуру стеклования 46°С и среднечисленную молекулярную массу 15000 (значения, представленные производителем).

- Полиамид 610:

Продукт, доступный от Toray Industries, Inc. под торговой маркой «AMILAN CM2001», имеющий температуру плавления 225°С.

Другие добавки:

- Каучук:

Использовали каучук, полученный в условиях, указанных ниже.

Блок-сополимер стирол-этилен-бутилен-стирол (SEBS), малеиновый ангидрид и инициатор свободных радикалов гомогенно смешивали в смесителе Henschel, а затем расплавляли при использовании двухшнекового экструдера (диаметр шнека 30 мм, L/D=42) при температуре цилиндра 230°С и скорости вращения шнека 300 об/мин и гранулировали, в результате чего получали модифицированный гидрированный блок-сополимер (далее по тексту сокращенно «модифицированный SEBS»). В качестве малеинового ангидрида использовали продукт, доступный от Mitsubishi Chemical Corporation, а в качестве радикального инициатора использовали 1,3-бис(2-т-бутилпероксипропил)бензол, доступный от Kayaka Akzo Corporation под торговой маркой «Perkadox 14» (период полураспада 10 часов при температуре 121°С). Полученный модифицированный SEBS высушивали при нагревании при пониженном давлении, а затем титрованием метилатом натрия определяли количество малеинового ангидрида, которое составило 0,5% по массе.

Карбодиимидное соединение:

Алициклическое поликарбодиимидное соединение, доступное от Nisshinbo Chemical Inc. под торговой маркой «CARBODILITE LA-1».

- Стекловолокно:

Рубленые пучки, доступные от Nippon Electric Glass Co.», Ltd. Под торговой маркой «Т-275Н».

- Тальк:

Продукт, доступный от Hayashi Kasei Co., Ltd. под торговой маркой «MICRON WHITE #5000S».

- Агент, облегчающий съем изделий из пресс-форм:

Монтанат кальция, доступный от Clariant (Japan) K.K. под торговой маркой «Licomont CAV 102».

Примеры 1, 3, 4, 9, 10, 13 и 14

Полиамид-1-полиамид-3 и полиамид-6, полученные в примерах получения 1-3 и 6, описанных выше, и другие компоненты взвешивали согласно рецептурам, показанным ниже в таблицах 1-2, и смешивали в опрокидывающемся барабане, а затем формовали в условиях, указанных выше, и условиях, указанных в таблицах 1-2, с использованием машины для литья под давлением 100Т, доступной от FANUC Corporation, с получением формованных изделий (образцов), которые оценивали, как рассмотрено выше в п.п. (1)-(4). Результаты испытаний представлены ниже в таблицах 1-2.

Примеры 2, 5-8, 11 и 12

Полиамид-1, полиамид-4 и полиамид-5, полученные в примерах получения 1, 4 и 5, рассмотренных выше, и другие компоненты взвешивали в соответствии с рецептурами, показанными ниже в таблицах 1-2, и все компоненты, за исключением стекловолокна, смешивали в опрокидывающемся барабане и подавали в основную секцию подачи двухшнекового экструдера («TEM26SS», доступного от TOSHIBA MACHINE CO., LTD.) и плавили, а затем подавали стекловолокно в боковую секцию подачи. Экструдер устанавливали при температуре 300°С от основной зоны питания до боковой зоны питания и при 290°С от боковой зоны питания до выхода, и расплав смешивали экструзией и гранулировали с получением гранул композиций на основе полиамидных смол. Полученные гранулы композиций на основе полиамидных смол расплавляли в условиях, указанных выше, и условиях, указанных в таблицах 1-2, с использованием машины для литья под давлением 100Т, доступной от FANUC Corporation, с получением формованных изделий (образцов), которые испытывали, как описано выше в п.п. (1)-(4). Результаты испытаний представлены ниже в таблицах 1-2.

Сравнительные примеры 1-5

Полиамид 6 и полиамид 610, рассмотренные выше, и полиамид-1, полиамид-5 и полиамид-6, полученные в примерах получения 1, 5 и 6, описанных выше, использовали в качестве полиамидных смол и формовали в указанных выше условиях и условиях, указанных в таблице 3, с получением формованных изделий (образцов), которые исследовали, как описано выше в п.п. (1)-(4). Результаты испытаний представлены ниже в таблице 3.

Пример 15

Полиамид-6, полученный в примере получения 6, сушили под вакуумом при 150°С в течение 5 часов и экструдировали из пленкоформующей машины, включающей одношнековый экструдер, имеющий шнек диаметром 30 мм, L/D=24 и отношение длины зоны сжатия к общей длине (от зоны питания до конца зоны сжатия) 0,125, объединенный с щелевой экструзионной головкой, в условиях температуры на вход шнека 180°С и температуры на выходе 240°, и пленку снимали при охлаждении в условиях температуры съемного валка 80°С и скорости съема 10 м/мин с получением пленки, имеющей толщину 100 мкм. Полученную пленку выдерживали при 130°С в атмосфере воздуха в течение 5 минут.

Прочностные свойства пленки определяли согласно стандарту JIS K7127 для определения модуля эластичности и напряжения при разрыве (в МПа) и представляли как показатель модуля эластичности и предела прочности при разрыве перед увлажнением. Испытания проводили при использовании разрывной машины Strograph, доступной от Toyo Seiki Seisaku-sho, Ltd., в следующих условиях: ширина образца для испытаний 10 мм, расстояние между зажимами 50 мм, скорость растяжения 50 мм/мин, температура испытания 23°С и относительная влажность при испытании 50%.

Пленку, полученную экструзионным формованием согласно описанной выше методике, выдерживали в условиях 23°С, 60% относительной влажности в течение 2 дней, а затем подвергали испытаниям при растяжении так же, как и при определении модуля эластичности и предела прочности при разрыве после увлажнения. Перед увлажнением пленка имела модуль эластичности 2000 МПа и предел прочности при разрыве 54 МПа. После увлажнения модуль эластичности составлял 1950 МПа и предел прочности при разрыве 50 МПа.

После увлажнения пленка имела теплоту кристаллизации 3 Дж/г, и теплоту плавления 34 Дж/г, а показатель кристалличности составлял 8,8%. Содержание влаги составляло 0,20%.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Формованные изделия из полиамидных смол по настоящему изобретению обладают прекрасными механическими свойствами, такими как модуль эластичности, и не сопряжены с возникновением проблем потери механической прочности в ходе длительного использования, так что они могут быть широко использованы как изделия, полученные литьем под давлением, пленки, листы, шланги, рукава, нити, волокна и т.п., в различных областях применения и могут быть использованы для различных пленок, листов, ламинированных пленок, ламинированных листов, шлангов, рукавов, труб, различных контейнеров, таких как полые контейнеры и бутылки, различные части/элементы, промышленные источники, промышленные материалы и хозяйственные изделия и, поэтому, они найдут очень широкое промышленное применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНЫЕ СМОЛЫ | 2011 |

|

RU2506292C1 |

| ПОЛИАМИДНАЯ СМОЛА | 2009 |

|

RU2525311C2 |

| АРМИРОВАННЫЙ ВОЛОКНОМ ПОЛИАМИДНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2013 |

|

RU2648086C2 |

| МНОГОСЛОЙНАЯ КОНСТРУКЦИЯ | 2014 |

|

RU2660882C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ТИПА ПОЛИАМИДНОЙ СМОЛЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2480497C1 |

| ПОЛИАМИДНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2570453C2 |

| СМЕШАННАЯ ПРЯЖА, СПОСОБ ДЛЯ ПРОИЗВОДСТВА СМЕШАННОЙ ПРЯЖИ И ТКАНАЯ ТКАНЬ | 2014 |

|

RU2655158C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ И ФОРМОВАННЫЙ ПРОДУКТ | 2010 |

|

RU2545341C2 |

| СОПОЛИМЕРИЗОВАННАЯ ПОЛИАМИДНАЯ СМОЛА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СМОЛЯНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ СОПОЛИМЕРИЗОВАННОЙ ПОЛИАМИДНОЙ СМОЛЫ ИЛИ СМОЛЯНОЙ КОМПОЗИЦИИ | 2010 |

|

RU2565069C2 |

| КОМПОЗИТНЫЕ ВОЛОКНА, ТКАНЫЕ ПОЛОТНА, ТРИКОТАЖНЫЕ ПОЛОТНА И КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2654418C2 |

Изобретение относится к формованному изделию, выполненному из полиамидной смолы либо из композиции на основе полиамидной смолы, а также к способу получения формованного изделия. Полиамидная смола включает диаминовое структурное звено и структурное звено дикарбоновой кислоты. Диаминовые структурные звенья образованы м-ксилилендиамином, п-ксилилендиамином или их смесью. Структурные звенья дикарбоновой кислоты образованы себациновой кислотой. Формованное изделие имеет показатель кристалличности от 0 до 50%, и содержание влаги в диапазоне от 0,1 до 2% по массе. Способ получения формованного изделия заключается в том, что осуществляют формование вышеуказанной полиамидной смолы. Изобретение позволяет повысить модуль эластичности формованных изделий, при этом формованные изделия не теряют механическую прочность в ходе продолжительного использования. 2 н. и 6 з. п. ф-лы, 3 табл., 20 пр.

1. Формованное изделие из полиамидной смолы, которое получено из полиамидной смолы, включающей диаминовое структурное звено и структурное звено дикарбоновой кислоты, или композиции на основе полиамидной смолы, содержащей полиамидную смолу, где диаминовые структурные звенья образованы м-ксилилендиамином, п-ксилилендиамином или их смесью (А) и структурные звенья дикарбоновой кислоты образованы себациновой кислотой (В), и которое имеет показатель кристалличности от 0 до 50% и содержание влаги от 0,1 до 2% по массе.

2. Формованное изделие из полиамидной смолы по п. 1, где полиамидная смола имеет среднечисловую молекулярную массу от 8000 до 50000.

3. Формованное изделие из полиамидной смолы по п. 1 или 2, где композиция на основе полиамидной смолы содержит от 0,1 до 2 частей по массе карбодиимидного соединения (С) на 100 частей по массе полиамидной смолы.

4. Формованное изделие из полиамидной смолы по п. 1 или 2, которое представляет собой пленку, лист, нить, шланг или изделие, полученное литьем под давлением.

5. Формованное изделие из полиамидной смолы по п. 1 или 2, которое формовано таким образом, что температура на входе (Tin) и температура на выходе (Tout) цилиндра, в котором расплавляют полиамидную смолу или композицию на основе полиамидной смолы, содержащую полиамидную смолу, удовлетворяют представленной ниже зависимости (1):

6. Формованное изделие из полиамидной смолы по п. 5, где температура на входе (Tin) и температура на выходе (Tout) цилиндра удовлетворяют зависимостям (2) и (3), представленным ниже, от температуры плавления (Tm) полиамидной смолы:

7. Способ получения формованного изделия из полиамидной смолы, включающий процесс формования использующий полиамидную смолу содержащую диаминовое структурное звено и структурное звено дикарбоновой кислоты, или композицию на основе полиамидной смолы, содержащей полиамидную смолу как определено в пп. 1-6.

8. Способ по п. 7, где процесс формования выбран из литья под давлением, формования с раздувом, экструзионного формования, формования под давлением, вакуумного формования, прессования, прямого формования раздувом, ротационного формования, многослойного формования, двухцветного формования и прядения из расплава.

| ДУТЬЕВАЯ ГОЛОВКА К СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 0 |

|

SU272503A1 |

| Способ восстановления зубчатых колес | 1976 |

|

SU703264A1 |

| ГИДРОПРИВОД ЛЕБЕДКИ | 1994 |

|

RU2078735C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2017-08-14—Публикация

2011-09-29—Подача