Предлагаемое изобретение относится к технологии пищевых производств и может быть использовано для непрерывного и/или периодического разогрева, или выпечки, или сушки, или обжаривания, или поджаривания, или запекания пищевых полуфабрикатов в формах, т.е. для их термической обработки. В том числе - до полного приготовления из них готового пищевого продукта. Способ может быть использован для приготовления из полуфабрикатов бифштексов, стейков, котлет, фрикаделек, для выпечки хлебов, булок, печений и пряников, для разогрева первых и вторых блюд в емкостях, для сушки сухарей, круп, трав, ягод, грибов и т.п.

Способ может быть использован и для непрерывной термической обработки строительных, машиностроительных, приборостроительных, биологических, полимерных и химических полуфабрикатов и термопластичных материалов в формах.

1. Уровень техники

Известен способ нагрева штучных пищевых полуфабрикатов на конвейере, в котором конвейер размещают внутри футерованного корпуса (внутри пода) туннельной печи, в котором создают загрузочное окно для загрузки штучных полуфабрикатов на конвейер. Внутри корпуса (пода) непрерывно сжигают газообразное топливо, поддерживая заданную высокую температуру внутри корпуса (пода), одновременно удаляя продукты сгорания топлива (посредством дымогарных труб). В процессе нагрева полуфабрикатов, сверху корпуса (пода) внутрь периодически подают перегретый пар от парогенератора с целью увлажнения полуфабрикатов, теряющих влагу [1, 2].

Недостатками данного способа являются сложность реализации операций, огромная материалоемкость, высокая энергоемкость операций, загрязнение окружающей среды и продуктами сгорания топлива и ее тепловое загрязнение. Аналогичными недостатками обладают и подобные способы, изложенные в источниках [3-12]. Еще более сложным, является способ по заявке RU [13], в котором для нагрева используется дополнительно (к операции сжигания топлива) операция нагрева электронагревателями (ТЭНами).

Известны аналогичные способы нагрева полуфабрикатов, в которых высокую температуру внутри корпуса (внутри пода) туннельной печи создают и поддерживают электрическими нагревателями (ТЭНами) [14-16]. Эти способы не загрязняют окружающую среду продуктами сгорания топлива и исключают тепловое загрязнение среды. Их недостатками являются сложность реализации операций, огромная материалоемкость и высокая энергоемкость операций из-за малой наружной поверхности ТЭНов и длительным временем разогрева воздуха (из-за малой его теплопроводности) внутри корпуса (пода) печи.

Известен способ нагрева штучных технических изделий в туннельной печи, движущихся прямолинейно в составе конвейера, изложенный в [17, 18], в котором конвейер выполняют из отдельных, сцепленных между собой тележек, перемещающихся прямолинейно вдоль футерованного корпуса (тоннеля) печи.

Тележки перемещают внутри тоннеля по рельсам, а нагрев воздуха внутри него осуществляют электронагревателями (ТЭНами) или излучающими трубками, которые неподвижно размещают рядами и над нагреваемыми изделиями и под тележками.

Наиболее существенными недостатками данного способа являются сложность реализации операций, огромная материалоемкость и высокая энергоемкость операций.

Сложность реализации способа заключается в необходимости создавать футерованный корпус туннельной (или любой другой печи из известных способов нагрева штучных изделий) печи, создавать конвейер, движущийся внутри этого тоннеля в условиях высоких температур, создавать тележки, прокладывать для них рельсы, создавать фундамент для рельсов, обеспечивать смазку колес тележек работающих в условиях высоких температур, а также - необходимость создавать и обслуживать парогенератор и паропровод для подачи пара внутрь тоннеля печи для увлажнения и т.п. Этот же недостаток присущ и для люлечных конвейеров в аналогах [1, 2].

Огромная материалоемкость обусловлена массивностью футерованного корпуса-тоннеля печи, элементов конвейера и элементов парового увлажнения.

Высокая энергоемкость операций обусловлена большим расходом электрической энергии на нагрев и на привод, учитывая массивность подвижных частей конвейера и большие потери энергии на трение в этих подвижных частях (в звеньях).

На самом деле, необходимо нагревать только полуфабрикаты, тогда как в прототипе лишь малая часть тепловой (первично-электрической) энергии электрических нагревателей расходуется на нагрев изделий.

Электронагреватели поз.2 (фиг.1) в аналоге [18] размещены не над изделиями с минимальным зазором с ними, а в верхней части внутренней полости тоннеля. Эти нагреватели (ТЭНы или излучающие трубки) обладают тем свойством, что нагревают окружающий их воздух, создавая его конвекцию, при соприкосновении воздуха с нагретой поверхностью нагревателя и нагретый воздух поднимается вверх. Размещение электрических нагревателей поз.2 (в этом аналоге) приводит к нагреву воздуха конвекцией только под потолком корпуса (пода) печи. Эти нагреватели (ТЭНы или излучающие трубки) обладают тем свойством, что они создают тепловое (электромагнитное) излучение. Но ТЭНы или излучающие трубки из-за малой температуры наружной поверхности (700-900°C) создают излучение с довольно большой длиной волны ≈3,2 мкм и с довольно малой удельной мощностью излучения ≈5*105 Вт/см2 [19, с.29, рис.2-5]. Тогда как известные источники направленного инфракрасного излучения (инфракрасные зеркальные электролампы накаливания, с зеркальным отражателем внутри колбы, который и создает направленное излучение) типа ИКЗ (инфракрасные зеркальные) [20], с номинальной температурой спирали 2350 K создают удельную мощность направленного инфракрасного излучения ≈2*107 Вт/см2 [19, с.29, рис.2-5], т.е. ≈ в 40 раз мощнее при одних и тех же затратах электроэнергии. Электронагреватели (ТЭНы или излучающие трубки) создают равномерно рассеянное тепловое (частично инфракрасное) излучение цилиндрической поверхности. Оно частично нагревает потолок корпуса (пода) печи, частично окружающий воздух и лишь частично изделие (полуфабрикат).

Известно также, что энергия направленного электромагнитного излучения в инфракрасном спектре частично поглощается поверхностью (нагревает поверхность), частично отражается от поверхности (рассеивается) и частично проникает сквозь стенку с поверхностью. Известно при этом, что лучше всего из металлов поглощает энергию ИК спектра хром и железо, а мощность проникающего излучения уменьшается при увеличении толщины облучаемой стенки [21].

Электронагреватели поз.3 (фиг.1) в аналоге [18] размещены под массивными тележками и аналогично электронагревателям 2) нагревают окружающий их воздух частично конвекцией и частично излучением. На нагрев воздуха расходуется часть энергии излучения. Другие части этой энергии расходуются на нагрев тележек 4 снизу и на нагрев массивного фундамента (основания) вместе с рельсами (с направляющими 6). Таким образом, лишь мизерная часть электроэнергии (тепловой энергии электронагревателей - ТЭНов или излучающих трубок) расходуется на нагрев непосредственно самих полуфабрикатов (изделий).

С другой стороны, большие массы футерованного корпуса, деталей конвейера, люлек или тележек, фундамента (основания) создают большую инерционность процесса нагрева. Нагрев полуфабрикатов (изделий) может начаться только после того, как прогреется воздух и тележки. На разогрев всего того, что не является полуфабрикатом, по времени расходуется значительно больше энергии, чем нужно для поддержания нужных температур полуфабрикатов.

Низкие показатели надежности, долговечности и ремонтопригодности обусловлены также тем, что нагревающие устройства, движущиеся элементы трения конвейера (подвижные соединения) и элементы привода конвейера располагают внутри туннельной печи, т.е. в условиях высоких температур и влажности. Это вызывает ускоренный износ, коррозию и невозможность замены нагревателей при их отказе без остановки всего процесса работы туннельной печи.

Известен способ нагрева (в том числе и выпечки) пищевых штучных полуфабрикатов, движущихся прямолинейно на конвейере [22].

В этом способе нагрева полуфабрикаты движутся прямолинейно на конвейере и их нагревают, перемещая вместе с конвейером. При этом полуфабрикаты нагревают направленным на них сверху перпендикулярно траектории их движения инфракрасным излучением, размещая излучатели этого излучения над полуфабрикатами равномерно относительно них по длине и ширине с минимальным зазором между излучателями и с регулируемым зазором между излучателями и полуфабрикатами. Конвейер выполнен в виде бесконечной тонкой транспортерной плоской ленты, движущейся прямолинейно, участок которой, вместе с полуфабрикатами, нагревают направленным на ленту снизу, перпендикулярно траектории ее движения, инфракрасным излучением, размещая излучатели этого излучения под лентой, равномерно по ее длине и ширине, с минимальным зазором между излучателями и с регулируемым зазором между излучателями и лентой. Кроме этого, полуфабрикаты нагревают дополнительно проникающим сквозь ленту этим же излучением, а мощность направленного инфракрасного излучения и его плотность вблизи полуфабрикатов регулируют.

Данный способ позволяет существенно уменьшить расход энергии на нагрев полуфабрикатов, упростить конструкцию устройства для его осуществления, монтаж, наладки, настройки и обслуживание.

Наиболее существенным его недостатком является невозможность использования для выпечки хлебобулочных, кондитерских изделий, баранок (сушек) и пряников. Этот способ реализуем с достижением конечной цели (выпечки готового изделия) только для тонкослойных полуфабрикатов типа блинов, оладий или блинчиков. Этот способ обладает слишком ограниченными функциональными возможностями.

На самом деле ([22], фиг.1 и 2), рассматривая способ (технологию) нагрева полуфабрикатов 14 (фиг.2) в поперечном сечении транспортерной ленты 1А или 1Б видно, что лучевой нагрев полуфабрикатов 14 осуществляется, в основном, сверху и, частично, снизу. Снизу, частично, потому, что поток направленно-фокусированного (отражателем ламп ИКЗ) излучения нижними рядами ламп 10 H почти полностью поглощается и отражается материалом сплошной транспортерной ленты 1А или 1Б. Лишь 10% энергии излучения проникает сквозь материал ленты 1А (1Б), нагревая полуфабрикаты непосредственно излучением. Поэтому, снизу, полуфабрикаты нагреваются в основном (90%) теплопроводностью от нагретой излучением поверхности ленты, тогда как сверху эти полуфабрикаты нагреваются исключительно излучением.

Отличие теплообмена теплопроводностью и излучением заключается в том, что при конвекции и теплопроводности перенос энергии приблизительно пропорционален разности температур в первой степени. При теплообмене излучением, перенос энергии тоже пропорционален разности температур, но - абсолютных и, каждая из них, возводится в 4-ю или 5-ю степень [23]. Из приведенных сведений понятно, что для одинакового температурного воздействия (равномерный прогрев) на полуфабрикаты по стороны нагревателей (излучателей) необходимо, чтобы мощность нижних излучателей была бы, по меньшей мере, в 5 раз больше, чем верхних. Однако, известные в мировой практике номинальные мощности излучателей типа ламп ИКЗ составляют: минимальные - 175 Вт (ИКЗ-175), максимальные - 500 Вт (ИКЗ-500) [20]. Т.е., если верхними излучателями будут лампы ИКЗ-175, а нижними - ИКЗ-500, то соотношение мощностей нижних излучателей к верхним - составит всего (500/175≈2,86). Из этого следует, что если верхними излучателями поставить лампы ИКЗ-175, то на каждую лампу ИКЗ-175 сверху - снизу нужно две лампы ИКЗ-500. Однако, разные по мощности лампы имеют и разные диаметры колб (габариты). Например, диаметр колбы ИКЗ-175 равен 113 мм, а ИКЗ-500 - 137 мм [20]. Поэтому, при наличии, например, 4-х ламп ИКЗ-175 сверху их суммарный размер (длина поперек транспортерной ленты) составит 452 мм, а 8 ламп ИКЗ-500 снизу составит 1096 мм, т.е. в 2 раза больше. При расположении полуфабрикатов на длине ширины 450 мм (поперек ленты, на длине колб 4-х ламп ИКЗ-175) сверху, лишь средние 4 лампы ИКЗ-500 снизу будут излучать на полуфабрикаты (нагревать их). При расположении полуфабрикатов на длине 1000 мм (поперек ленты, на длине колб 8-ми ламп ИКЗ-500) - сверху полуфабрикаты будут нагреваться только посередине 4-мя лампами ИКЗ-175.

С другой стороны, хлебобулочные и кондитерские изделия, имеющие длину, ширину и высоту, выпекаются в формах, имеющих толщину стенки, массу, длину, ширину и высоту. Для выпечки этих изделий необходимо нагревать формы не только снизу и сверху, но и с боков. Рассмотренный выше способ не позволяет осуществить нагрев форм (или самих полуфабрикатов) с боков (в направлении излучения, перпендикулярного направлению движения сетки в ее плоскости). Поэтому возможно, что тонкие и плоские полуфабрикаты (для блинов, оладий и блинчиков) будут пропекаться (выпекаться) до готовности. Таким образом, выпечка хлебобулочных изделий в формах этим способом известными техническими средствами неосуществима.

Известным также является и способ нагрева пищевых штучных полуфабрикатов на конвейере внутри тоннельной печи [24], в котором тоннель печи выполняют в форме тонкостенной прямоугольной, в сечении, трубы. Длина этой трубы больше, чем размеры поперечника. Ее размещают горизонтально и неподвижно, а конвейер выполняют в форме бесконечной, тонкой и термостойкой, плоской транспортерной ленты с приводом. Прямолинейно движущийся участок ленты, вместе с полуфабрикатами, направляют внутри трубы параллельно ей с небольшим зазором относительно ее внутренней нижней поверхности и с равномерными зазорами относительно внутренних боковых поверхностей. При этом, полуфабрикаты нагревают разогретым окружающим их внутри трубы воздухом, разогретой внутри трубы транспортерной лентой и проникающим сквозь стенку трубы направленным инфракрасным излучением одновременно. Поверхность трубы нагревают снаружи, снизу и с боков, вдоль ее длины направленным на нее перпендикулярно инфракрасным излучением, одновременно измеряя в процессе нагрева температуру внутри трубы и поддерживая ее автоматически в заданных пределах, при этом наружную поверхность трубы сверху покрывают слоем термостойкой теплоизоляции.

Данное техническое решение позволяет аккумулировать тепловую энергию и выровнять температуру внутри туннеля.

2. Наиболее близким техническим решением (прототипом) является способ нагрева штучных изделий в туннельной печи, движущихся прямолинейно в составе конвейера, изложенный в [22, 24] (комбинированный прототип).

В этом способе выпечки хлебобулочные изделия в формах перемещают прямолинейно на конвейере внутри туннеля, накрытого сверху теплоизоляцией, туннельной печи, причем изделия перемещают на ведущей ветви движущегося конвейера нагревая туннель, изделия, нагревая эту ветвь и формы посредством направленно-фокусированного излучения в ближней инфракрасной области (посредством НИКИ).

В основные цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов:

1) уменьшение затрат электрической энергии на нагрев;

2) уменьшение материалоемкости структурных элементов способа;

3) упрощение реализации способа выпечки хлебобулочных изделий в формах, движущихся прямолинейно на конвейере;

4) существенное повышение надежности, долговечности и ремонтопригодности.

3. Причины, препятствующие получению технических результатов.

Наиболее существенными недостатками данного способа (прототипа) являются высокая энергоемкость операции нагрева изделий в формах, избыточная материалоемкость и сложность реализации операций.

3.1. Высокая энергоемкость операций обусловлена большим расходом электрической энергии на нагрев массы туннеля.

В прототипе инфракрасным излучением от ламп типа ИКЗ нагревается в основном корпус туннеля (снизу и с боков) изделия, например, в формах и ведущая ветвь плоской ленты нагреваются лишь тепловым излучением внутренней поверхности туннеля снизу и с боков, температура которой сравнительно меньше (до 723 K), чем температура спиралей ламп (2350±100 K). Согласно закону Стефана-Больцмана [21] плотность энергии излучения (Вт/м2) пропорциональна абсолютной температуре (T) тела в 4-й степени (T/100)4. Поэтому плотность излучения (723/100)4 внутренней поверхностью туннеля будет равно 7,234≈2732 Вт/м2 (а для спирали лампы 23,54≈304 980 Вт/м2) в 111 раз меньше, чем лампой. Нагрев лампами туннеля в 111 раз уменьшает плотность излучения от ламп, увеличивая расход электрической энергии на нагрев выпекаемых изделий (на поддержание заданной температуры внутри туннеля).

Кроме этого, сплошная в поперечном сечении транспортерная лента, также является преградой излучению от нагретой нижней грани туннеля.

Повышенный расход энергии на нагрев обусловлен и открытыми концами туннеля. При нагреве туннеля воздух внутри него нагревается, его давление возрастает и он непрерывно вытекает из туннеля, а взамен - внутрь туннеля непрерывно поступает холодный воздух из окружающего туннель пространства. Такая принудительная вентиляция туннеля понижает температуру внутри него и требует увеличения мощности (повышения напряжения питания) излучателей для поддержания заданной температуры внутри туннеля.

3.2. Избыточная материалоемкость обусловлена массивностью туннеля, стенка которого в поперечном сечении выполнена сплошной, а также сплошным телом транспортерной ленты.

3.3. Сложность реализации способа заключается в трудоемкости размещения транспортера внутри туннеля, его монтажа, демонтажа и ремонта. Сложным является и монтаж боковых нагревателей с откидывающимися влево и вправо полками для замены испорченных излучателей. Сложным является и то, что туннель выполнен сплошным по длине. В этом случае, при вынужденной остановке транспортера, нет возможности доставать выпекаемые изделия из внутренней полости туннеля, учитывая, что длина туннеля составляет не менее 2-х метров.

Дополнительную сложность реализации процесса выпечки обеспечивает и устройство для увлажнения выпекаемых изделий. В прототипе - устройство (и операция) увлажнения необходимы по следующим причинам. При открытых концах туннеля (как показано выше в п.3.1) внутри туннеля, вдоль него, при нагреве возникает непрерывный поток воздуха, вызванный конвекцией. Этот поток непрерывной уносит пары испаряющейся с поверхности теста влаги, и после выхода изделий из туннеля (после выпечки) они становятся пересушенными, если их не увлажнять дополнительно в процессе выпечки.

Дополнительно известно следующее.

Д1. Инфракрасные зеркальные лампы накаливания типа ИКЗ излучают не просто инфракрасное излучение, а направленно-фокусированное излучение в ближней инфракрасной области (λ=0,6-1,9 мкм). При этом диапазон λ=0,6-0,75 мкм относится к диапазону видимого света (Приложение 1) [20]. Направленность и фокусировка излучения осуществляется зеркальным отражателем внутри лампы. Максимальной номинальной электрической мощностью и мощностью излучения из существующих ламп ИКЗ-175, ИКЗ-250 и ИКЗ-500 обладают лампы ИКЗ-500 (500 Вт). Колба этой лампы и отражатель в колбе имеют вид полусферы, а спираль размещена в фокусе отражателя (Приложение 2). Далее в тексте это направленно-фокусированное излучение в ближней инфракрасной области будет сокращенно обозначаться НИКИ.

Д2. Известно, что максимальными отражающими свойствами в спектре НИКИ обладают алюминий и алюминиевые сплавы. Высокими поглощающими свойствами среди металлов обладает хром, в том числе и в составе сталей [25].

Известна кремнийорганическая термостойкая (до 650°C) краска «ЦЕРТА» черного цвета, производства ЗАО НПП «Спектр» ТУ 2312-001-49248846-2000 с изм. 1, 2, содержащая кремний и углерод [26]. Кремний и углерод максимально поглощают энергию НИКИ [21], при этом металлические поверхности, покрытые этой краской, нагреваются на 25% интенсивнее без увеличения мощности НИКИ [24, 27, 28].

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением.

Способ выпечки, в котором хлебобулочные изделия в формах двигают прямолинейно на конвейере внутри туннеля, накрытого сверху теплоизоляцией, туннельной печи. Изделия перемещают на ведущей ветви движущегося конвейера, нагревая туннель, изделия, ветвь и формы посредством направленно-фокусированного излучения в ближней инфракрасной области, поддерживая заданную температуру внутри туннеля автоматически.

5. Задачами предлагаемого изобретения являются следующие технические результаты:

1) уменьшение затрат электрической энергии на нагрев;

2) уменьшение материалоемкости структурных элементов способа;

3) упрощение реализации способа выпечки хлебобулочных изделий в формах, движущихся прямолинейно на конвейере;

4) существенное повышение надежности, долговечности и ремонтопригодности.

6. Эти технические результаты в заявляемом способе выпечки хлебобулочных изделий в формах, движущихся прямолинейно на конвейере внутри туннеля, накрытого сверху теплоизоляцией, туннельной печи, в котором изделия перемещают на ведущей ветви движущегося конвейера, нагревая туннель, изделия, ветвь и формы посредством направленно-фокусированного излучения в ближней инфракрасной области, поддерживая заданную температуру внутри туннеля автоматически, достигаются тем, что формы нагревают этим излучением снизу и с боков, а изделия нагревают сверху этим излучением, отраженным от внутренней поверхности туннеля, который выполняют в форме изогнутого по дуге окружности корыта, выгнутого вверх, из алюминиевого сплава, при этом транспортирующий формы элемент конвейера выполняют в виде сетчатого транспортера со стальной сеткой из нержавеющей стали, содержащей хром, и размерами ячейки не менее 10×10 мм, располагая ведущую ветвь сетки горизонтально вдоль туннеля на уровне его открытых свободных краев с одинаковыми зазорами между сеткой и этими краями туннеля слева и справа, а эти зазоры по ширине туннеля в поперечном сечении на 10 мм превышают диаметр колбы излучателей, в качестве которых используют одинаковые инфракрасные зеркальные лампы ИКЗ-500, располагая их вертикально колбами вверх вдоль туннеля под ведущей ветвью сетки равномерными рядами с равномерными зазорами в ряду на одном уровне так, что под сеткой размещают по меньшей мере два ряда ламп, а в зазорах между сеткой и краями туннеля, по меньшей мере, по одному ряду ламп, выдерживая минимальный зазор между сеткой и колбами ламп и, кроме этого, внутреннюю поверхность туннеля полируют до зеркального блеска, а лампы делят по длине туннеля на три группы с одинаковой электрической мощностью, подключая электрически каждую группу к управляемому выходу трехфазного авторегулятора «напряжение - температура», управляющий вход которого электрически соединяют с измерителем температуры внутри туннеля и, помимо этого, формы снаружи покрывают слоем кремнийорганической термостойкой краски черного цвета, а концы туннеля закрывают упругодеформируемыми занавесями.

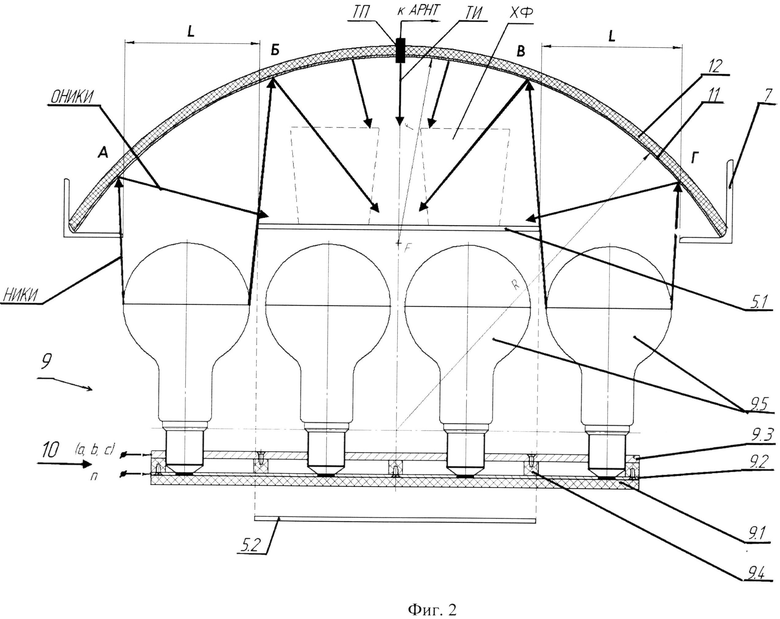

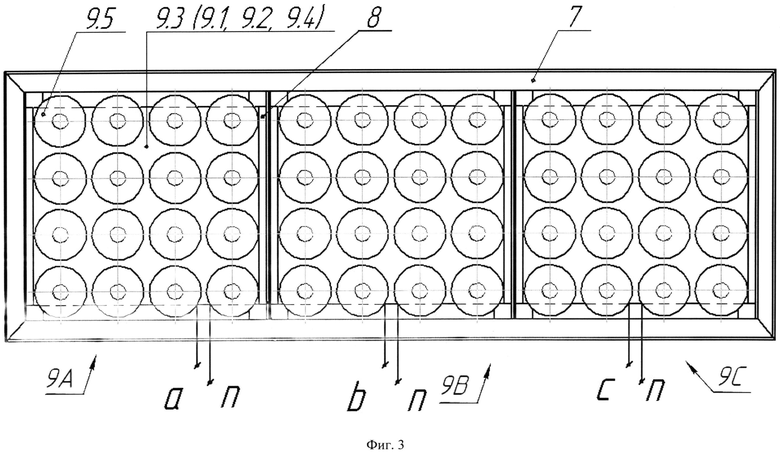

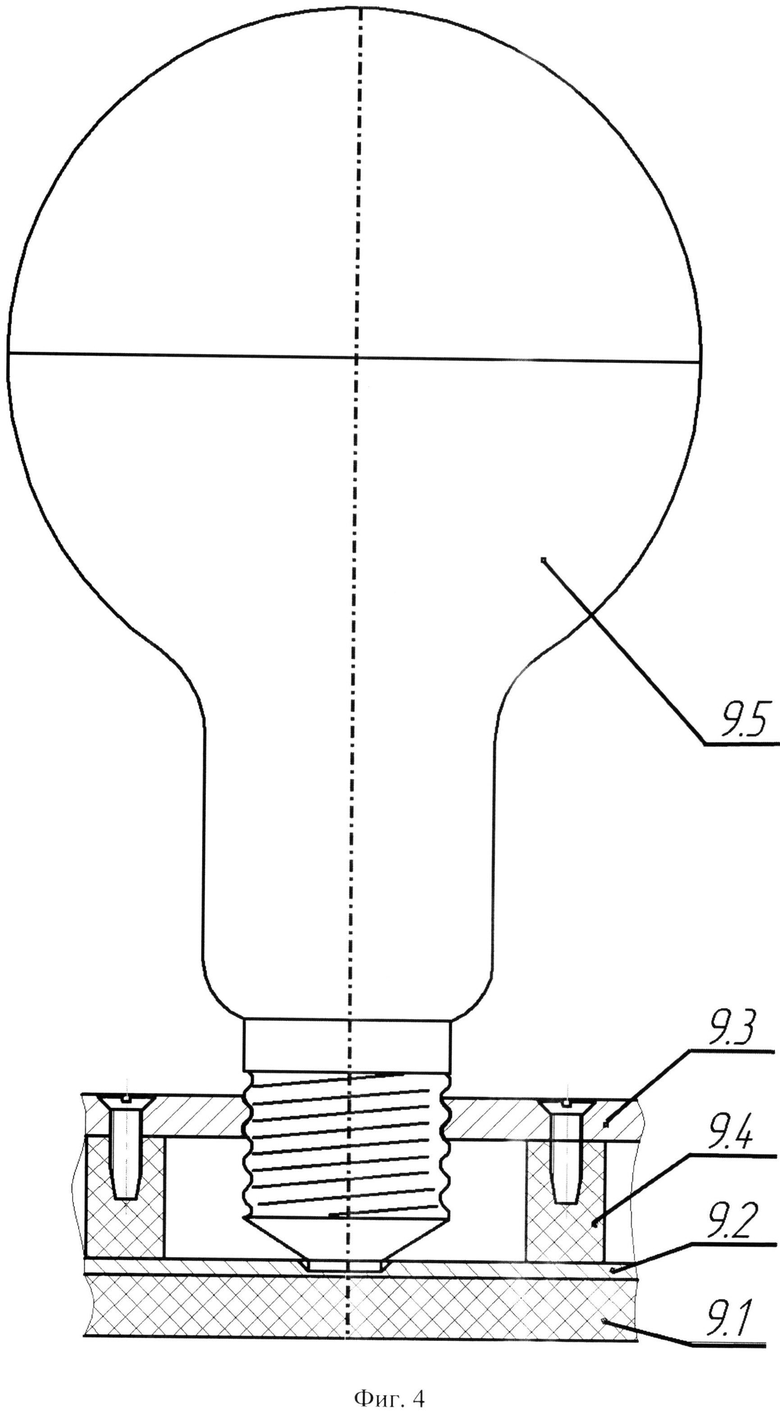

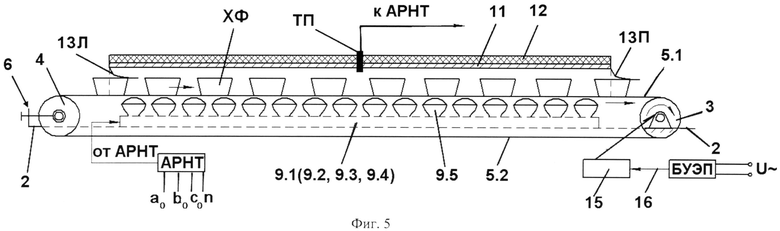

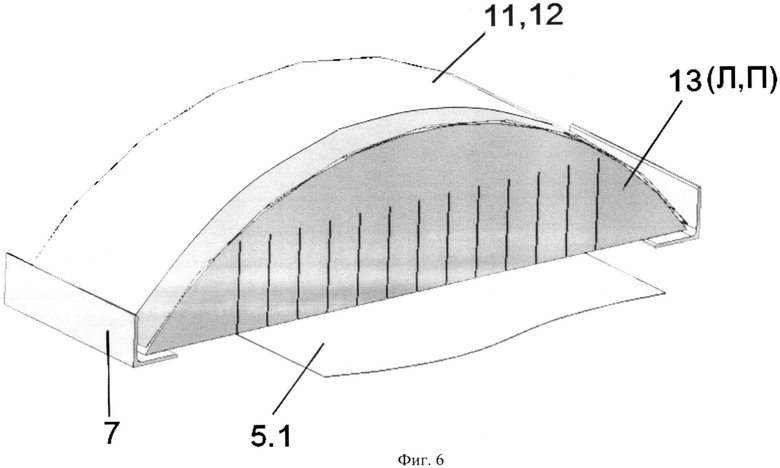

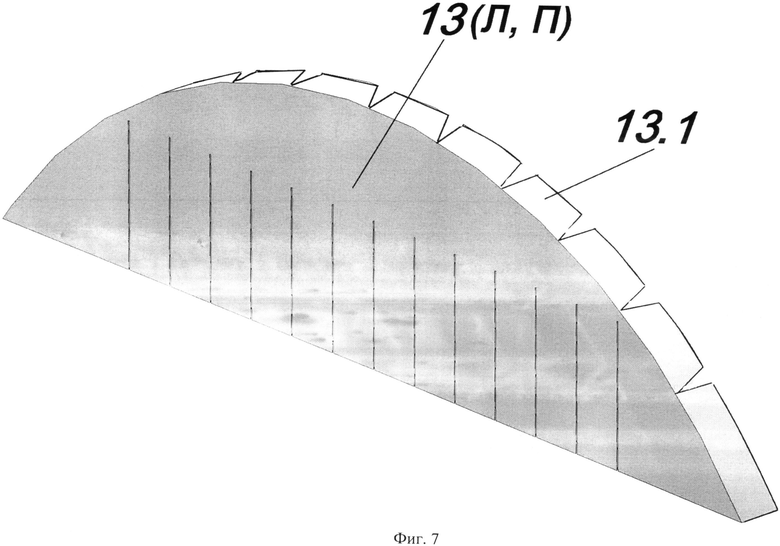

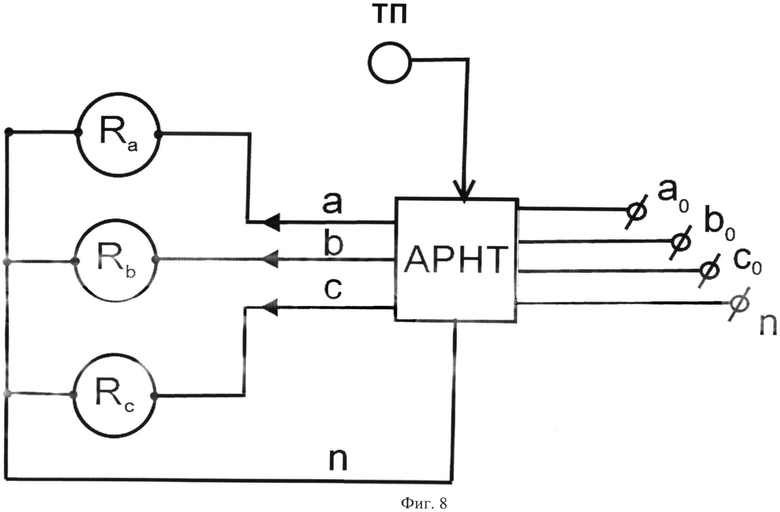

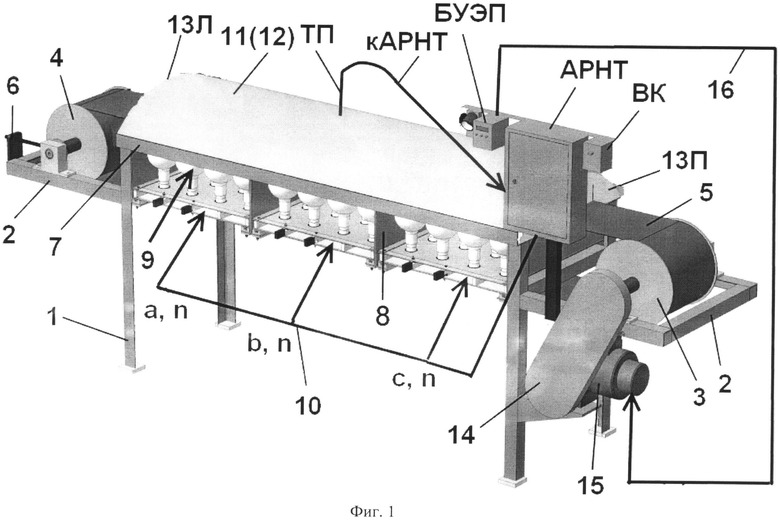

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлен общий вид туннельной автоматизированной печи (ТАП), реализующей заявляемый способ; на фиг.2 - схема поперечного (по середине туннеля) разреза туннеля вместе с нагревателем НИКИ и транспортером; на фиг.3 показан вид сверху на нагреватель НИКИ; на фиг.4 - схема конструкции электрического подключения излучателей НИКИ к фазной и нейтральной пластине; на фиг.5 - схема продольного разреза ТАП; на фиг.6 изображено соединение туннеля с теплоизоляцией и с упругодеформируемыми занавесями, а на фиг.8 - электрическая схема автоматического управления мощностью излучателей НИКИ.

На схемах и в тексте приняты следующие буквенные обозначения:

АРНТ (фиг.1, 8) - авторегулятор «напряжение - температура». Тиристорный, трехфазный, с токовым ограничением в фазах. Включает в себя задатчик температуры и индикатор температуры (на схемах не показаны);

БУЭП (фиг.1) - блок управления электроприводом. Тиристорный, однофазный инвертор. Включает в себя задатчик частоты напряжения питания и индикатор скорости (на схемах не показаны);

13Л, 13П (фиг.1, 6, 7) - соответственно левая и правая занавесь на левом и правом конце туннеля 11;

ТП (фиг.1, 2, 5, 8) - термопара;

ВК (фиг.1) - общий включатель-выключатель;

ТИ (фиг.2) - тепловое излучение нагретого корпуса туннеля;

НИКИ (фиг.2) - направленно-фокусированное излучение в ближней инфракрасной области от излучателей, т.е. от ламп ИКЗ-500;

ОНИКИ (фиг.2) - отраженное (в направлении фокуса F) от внутренней поверхности корпуса туннеля НИКИ;

ХФ (фиг.2, 5) - хлебные формы (Л7 - для больших буханок по 700 г, Л11 - для маленьких буханок по 350 г);

АБ (фиг.2) - часть внутренней поверхности корпуса 11 туннеля (в его поперечном сечении - дуга окружности радиуса R), воспринимающая НИКИ от бокового ряда излучателей НИКИ (лампы ИКЗ-500) и отражающая НИКИ в направлении фокуса F слева;

ВГ (фиг.2) - часть внутренней поверхности корпуса 11 туннеля (в его поперечном сечении - дуга окружности радиуса R), воспринимающая НИКИ от бокового ряда излучателей НИКИ (лампы ИКЗ-500) и отражающая НИКИ в направлении фокуса F справа;

БГ (фиг.2) - часть внутренней поверхности корпуса 11 туннеля (в его поперечном сечении - дуга окружности радиуса R), нагреваемая теплопроводностью от участков АБ, ВГ и нагретым воздухом, который поднимается вверх. Тепловое излучение ТИ этой нагретой части корпуса 11 направлено к фокусу F;

L (фиг.2) - продольный зазор между ведущей ветвью 5.1 транспортерной сетки 5

(фиг.1) и нижними полками продольных уголков рамы 7. Зазор L на 10 мм больше диаметра колб ламп ИКЗ-500 9.5, т.е. L=134 мм + 10 мм = 144 мм с каждой стороны ветви 5.1 сетки 5;

f (фиг.2) - фокусное расстояние, f=1/2R;

F (фиг.2) - фокус дуги корпуса 11 туннеля;

R (фиг.2) - радиус дуги изогнутости корпуса 11 туннеля (корыта);

Ra, Rb, Rc (фиг.8) - эквивалентные (суммарные при параллельном соединии) электрические сопротивления (фазная нагрузка) в каждой из трех секций нагревателя НИКИ, Ra=Rb=Rс;

a0, b0, c0 и n (фиг.5, 8) - трехфазное (380 В) электрическое питание силового входа АРНТ;

a, b, c и n (фиг.1, 2, 3, 8) - обозначения фаз, фазных проводов и нейтрального провода от управляемого выхода АРНТ;

9A, 9B, 9C (фиг.3) - три, одинаковые по мощности, секции нагревателя НИКИ 9 (фиг.1), подключенные соответственно к фазам a, n; b, n; c, n управляемого выхода АРНТ;

U ~ (фиг.5) переменное напряжение (промышленная сеть 220 В, 50 Гц) питания управляемого электропривода БУЭП + 15 + 16 (обозначено условно).

7.1. ТАП, реализующая заявляемый способ включает в себя следующие конструктивные элементы.

К неподвижным ножкам 1 из стального уголка (вертикальные) справа и слева неподвижно присоединены (приварены) горизонтально рамы-полки 2 из уголка. На рамах-полках 2, в подшипниковых опорах (на фигурах не показаны) смонтированы, соответственно, ведущий цилиндр 3 справа, ведомый цилиндр 4 слева, охваченные транспортерной сеткой 5 с натяжным устройством 6 (фиг.1, 2, 5). Транспортерная сетка 5 соответственно имеет ведущую ветвь 5.1 и ведомую ветвь 5.2 (фиг.2, 5). Сетка 5 выполнена из стальной 12X18H10T проволоки диаметром, например, 1 мм, с размером ромбической или прямоугольной ячейки 11×11 мм. Элементы 3, 4, 5 и 6 являются сетчатым транспортером с натяжным устройством.

К верхним концам ножек 1 горизонтально приварена (неподвижно присоединена) несущая рама 7, выполненная из стального уголка и вытянутая вдоль туннельной автоматизированной печи. К нижним полкам продольных уголков (на фиг.1, 3 - не обозначены) рамы 7 вертикально вниз перпендикулярно продольным уголкам рамы 7 приварены L-образные пластины 8, отогнутыми короткими концами навстречу друг другу. Попарно, эти L-образные пластины 8 делят пространство под рамой 7 на три одинаковые части. На нижних отогнутых концах пластин 8 свободно и неподвижно размещают горизонтально нагреватели НИКИ 9, каждый из которых электрическим соединением 10 (электропроводкой) подключают к управляемому выходу трехфазного (a, n; b, n; c, n) АРНТ (фиг.1, 2, 3, 4).

На нижние полки уголков (на фиг.1, 2, 3 - не обозначены) свободно уложен корпус 11 туннеля (фиг.1, 2, 5), который выполнен в виде изогнутого по дуге радиуса R тонкостенного корыта из листа алюминия или алюминиевого сплава толщиной 1,5-3,0 мм. Внутреннюю поверхность корпуса 11 полируют до зеркального блеска. Противоположными краями корпус 11 туннеля оперт во внутренние ребра продольных уголков рамы 7 неподвижно, свободно, но плотно (фиг.2). Радиус гибки R установлен так, что фокус дуги F расположен ниже ведущей ветви 5.1 сетки 5 (фиг.2). Снаружи корпус 11 туннеля укрыт теплоизоляцией 12, например, из базальтового войлока толщиной 50 мм. Посередине длины корпуса 11, внутрь него, сквозь теплоизоляцию 12 вмонтирована термопара ТМ, которую электрически подключают (при монтаже) к управляющему входу АРНТ (фиг.1, 2, 5). Таким образом, туннель печи ТАП ограничен пространством между корпусом 11, ведущей ветвью 5.1 сетки 5 и нижними полками продольных уголков рамы 7. Расстояние между нижними полками продольных и параллельных уголков рамы 7 установлено так, что под ведущей ветвью 5.1 размещается, по меньшей мере, две лампы ИКЗ-500 поперек ветви 5.1 с зазором 40 мм между лампами. Чтобы между ветвью 5.1 и краями полок уголков был зазор больший, чем диаметр (⌀=134 мм) колб ламп ИКЗ-500 - на 10 мм с каждой стороны относительно сетки 5. Ширину сетки 5 устанавливают так, что она (ширина) превышает суммарную ширину по меньшей мере двух ламп ИКЗ-500 с зазором 40 мм, например, на 40 мм или на 20 мм с каждой стороны. В этом случае, расстояние между противоположными краями ламп ИКЗ-500 под ветвью 5.1 будет равен сумме двух диаметров колб (268 мм) и зазора (40 мм) между ними, т.е. 308 мм, а ширина сетки 308 мм + 40 мм = 348 ≈350 мм. На этой ширине сетки 5 свободно размещается кассета из трех ХФ типа Л7, каждая из которых (ХФ) имеет ширину 110 мм.

Нагреватель НИКИ 9 (фиг.1, 2, 3, 4 и 5) включает в себя следующие, взаимосвязанные элементы. На диэлектрической пластине 9.1, например, из текстолита неподвижно, например, шурупами закрепляют электропроводную шину (соразмерную пластине 9.1 пластину) 9.2, например, из дюралюминия Д16. Параллельно шине 9.2, посредством одинаковых диэлектрических перегородок 9.4, неподвижно, например шурупами (на чертежах не обозначены) прикрепляют аналогичную шину (пластину) 9.3. В шине 9.3 выполнены с равномерным зазором друг от друга одинаковые сквозные отверстия с резьбой под резьбовой цоколь лампы

ИКЗ-500 (резьба на цоколе Е40). В эти отверстия вворачивают цоколи (боковые контакты) ламп ИКЗ-500 до упора нижнего контакта ламп в поверхность пластины 9.2, например 16 штук. Диэлектрическую пластину 9.1 укладывают свободно и горизонтально на отогнутые горизонтально полки L-образных пластин 8 лампами 9.5 вверх. Так собирают и укладывают на отогнутые горизонтально полки L-образных пластин 8 три комплекта нагревателей НИКИ по ведущей ветви 5.1 сетки 5. Каждый комплект, в соответствии с фазами, электропроводкой 10 подключают к управляемому выходу АРНТ. При этом нижние шины (пластины) 9.2 подключают к нейтральному проводу, а верхние шины (пластины) - к фазным (фиг.1-5, 8), соответственно к a, b, c.

Противоположные концы корпуса 11 туннеля слева Л и справа П закрыты упруго деформируемыми занавесями, соответственно 13Л и 13П (фиг.1, 6, 7). Каждая занавесь 13 выполнена, например, из алюминиевой фольги толщиной 0,1-0,2 мм и своим фигурным отогнутыми по дуге краем 13.1 закреплена на конце корпуса 11, например приклеена термостойким клеем или мастикой, под теплоизоляцией 12. Плоская поверхность занавесей подобна контуру конца корпуса 11, т.е. представляет сегмент окружности радиуса R и высотой, равной высоте поперечного сечения корпуса туннеля 11, и разделена на полосы шириной 30 мм.

Ведущий цилиндр 3 сетчатого транспортера цепной передачей (на фиг.1 и 5 - не обозначена), укрытой защитным кожухом 14, кинематически соединен с силовым валом (не показан) мотор-редуктора (с вращающим приводом) 15. Мотор-редуктор 15 с управляемым электродвигателем (на фиг.1 - не обозначен) электрически связан электропроводкой 16 с блоком управления электроприводом БУЭП.

7.2. Представленная выше туннельная автоматизированная печь (ТАП), реализует заявляемый способ следующим образом.

При подключенном силовом напряжении a0, b0, c0 и n (к АРНТ) и U ~ (к БУЭП), включение общего включателя-выключателя ВК (фиг.1) обеспечивает подачу силового электрического напряжения (и тока) на АРНТ и БУЭП - одновременно.

При этом, и излучатели НИКИ поз.9.5 и привод поз.3, 14, 15 + БУЭП полностью подключены и включаются в работу. В момент включения (при не установленной температуре и скорости сетчатого транспортера) излучатели НИКИ 9.5 в нагревателе НИКИ 9 (9A, 9B, 9C) работают в номинальном режиме (максимальная мощность НИКИ), а скорость сетки 5 транспортерной ленты может иметь любые допустимые значения.

Далее, после включения ВК, устанавливают задатчиком температуры АРНТ (фиг.1, 2, 5 и 8) заданную температуру, например, 250°C внутри туннеля и задатчиком скорости БУЭП линейную скорость сетки транспортера, например, 10 см/мин.

Предварительно, корпус туннеля 11 изготавливают длиной, например, 2000 мм или 200 см (рабочая длина выпечной камеры туннеля), сетку 5 - шириной 350 мм, а зазоры L - по 145 мм с каждой стороны от сетки (фиг.2). Излучатели НИКИ 9.5 (лампы ИКЗ-500) смонтированы согласно фиг.1, 2, 3, 4. Упруго деформируемые занавеси 13Л и 13П установлены на противоположных концах корпуса 11 туннеля, который (корпус 11) снаружи укрыт теплоизоляцией 12 (фиг.5, 6, 7). Под ведущей ветвью 5.1 сетки 5 на L - образно изогнутых пластинах 8 размещают три, одинаковые по мощности, секции 9A, 9B и 9C (фиг.1-3) нагревателя НИКИ 9. Зазор между ведущей ветвью 5.1 сетки 5 и колбами ламп ИКЗ-500 (излучателями НИКИ 9.5) устанавливают по величине 5 мм. В каждой секции нагревателя НИКИ 9 установлено, например, по 16 ламп ИКЗ-500 9.5. Номинальная электрическая мощность каждой секции 9A, 9B и 9C по 8 кВт. Общая номинальная электрическая мощность нагревателя НИКИ 9 (в электрической нагрузке управляемого силового выхода АРНТ) составляет 24 кВт. При номинальном электрическом напряжении 220 В с управляемого выхода АРНТ, такая электрическая нагрузка обеспечивает нагрев воздуха внутри корпуса 11 туннеля до 450°C за 16 мин.

При задании внутри корпуса 11 температуры 250°C - она достигается за 7 мин. Эта температура достаточна для выпечки хлебных изделий (буханок) из ржаного и/или пшеничного теста в формах ХФ (Л7 и/или Л11). При достижении заданной температуры 250°C, заполненные тестом формы ХФ устанавливают на движущуюся ведущую ветвь 5.1 сетчатого 5 транспортера в области ведомого цилиндра 4, перед корпусом 11 туннеля. Формы ХФ устанавливают вдоль ветви 5.1, в ряд (поперек ветви 5.1) по три формы без зазоров между ними (на фиг.2 показаны две ХФ с зазором между ними). По длине ветви 5.1 сетки 5 ряды форм ХФ (например, по три штуки) формы ХФ устанавливают либо без зазоров между рядами, либо с небольшими зазорами (фиг.5).

На ведущей ветви 5.1 ХФ удерживаются силами трения днища о сетку (весом самой ХФ и весом теста в ней).

Ряд форм ХФ (например, из трех штук), перемещаясь внутрь корпуса 11 туннеля, отгибает внутрь корпуса 11 упругодеформируемую занавесь 13Л (фиг.5), при этом левый конец корпуса 11 (фиг.5) остается закрытым от окружающего туннель воздуха. Таким же образом осуществляется операция выхода выпеченного хлеба (изделия) из корпуса 11 туннеля справа (фиг.5) в области ведущего (приводного) цилиндра 3.

Изделия в формах (например, в ХФ), перемещаясь вместе с ведущей ветвью 5.1 сетки 5 (фиг.1, 2, 5) от левой занавеси 13Л к правой 13П, нагреваются вместе с формами ХФ. В процессе непрерывного движения форм ХФ внутри корпуса 11 туннеля происходит процесс выпечки, например, хлебобулочных изделий.

Нагрев (выпечка) происходит вследствие постоянной температуры нагретого воздуха (например, 250°C), вследствие нагрева форм ХФ снизу и с боков посредством НИКИ от ламп ИКЗ-500 9.5 под ведущей ветвью 5.1 сетки 5, вследствие нагрева форм ХФ сверху и с боков отраженным от боковых рядов ламп 9.5 (ОНИКИ) от внутренней поверхности корпуса 11 туннеля (фиг.2), а изделия в формах ХФ нагреваются снизу и с боков от нагретых корпусов форм ХФ и проникающей сквозь сетку и формы частью НИКИ, а сверху, дополнительно к воздуху, и тепловым излучением ТИ разогретого корпуса 11 туннеля.

Таким образом, вся энергия НИКИ от нагревателя НИКИ 9 (9A, 9B, 9C), фиг.1, 3 тратится только на нагрев форм ХФ, тестовых изделий в них и на поддержание заданной температуры воздуха в процессе выпечки.

При выше указанных параметрах (скорость сетки 5-10 см/мин; длина корпуса 11 туннеля - 200 см; температура внутри корпуса 11 - 250°C; выпекаются буханки хлеба) - каждые 2 мин из правой занавеси 13П корпуса туннеля 11 (фиг.5) выходит ряд (из трех штук) форм ХФ с выпеченным хлебом. Это соответствует (при без зазорной установке рядов ХФ по длине ведущей ветви 5.1 сетки 5) производительности ТАП, реализующей заявляемый способ, 90 буханок в час или 720 за смену. При этом, общий расход электрической энергии на поддержание температуры выпечки 250°C не превышает 7 кВтч. А время холостого хода (бесполезно затраченное) определяется лишь временем разогрева внутри корпуса 11 туннеля. Для максимальной температуры выпечки 250°C - всего за 7 мин. Далее, выпечка происходит непрерывно в течение всех трех смен.

7.3. Заявляемые технические результаты предлагаемого изобретения достигаются следующим образом.

7.3.1. Уменьшение затрат электрической энергии на нагрев обусловлено тем, что энергия излучения не расходуется на нагрев стенки корпуса 11 туннеля или каких-нибудь других корпусных деталей. Энергия НИКИ от излучателей 9.5 (фиг.2) не поглощается материалом корпуса 11 туннеля (фиг.2). Поэтому внутри пространства туннеля под корпусом 11 и над ведущей ветвью 5.1 сетки 5 действует только НИКИ, ОНИКИ и ТИ. Причем мощность этих излучений составляет не 10% (как в прототипе) от номинальной мощности излучения ламп ИКЗ-500, а 95%, учитывая слабое поглощение излучения корпусом 11, т.е. в 9,5 раз больше, чем в прототипе, при одной и той же номинальной мощности ламп ИКЗ-500.

Вся энергия, излучаемая лампами ИКЗ-500 НИКИ, расходуется только на нагрев форм (снизу и с боков) и изделий в формах (сверху) за счет отраженного от корпуса туннеля 11 (фиг.2) ОНИКИ и теплового излучения ТИ нагретого корпуса 11.

Сетка 5 (фиг.1) с размерами ячеек более 10×10 мм и толщиной проволоки 1 мм не препятствует прониканию НИКИ сквозь ячейки сетки на днища и на боковые поверхности форм ХФ (фиг.2, 5). При этом масса сетки 5 (из-за ячеек) существенно меньше, чем масса транспортерных металлических лент, поэтому уменьшается расход энергии электродвигателем на транспортировку (на перемещение) сетки 5.

Так, для реализации заявляемого способа туннельной автоматизированной печью (фиг.1) ТАП с длиной корпуса 11 туннеля 2 метра (производительность - 120 буханок в час) для привода сетки 5 достаточен электродвигатель мощностью 250 Вт (0,25 кВт) или в 100 раз меньшей, чем номинальная мощность нагревателя НИКИ 9 (фиг.1), состоящего из трех одинаковых секций 9A, 9B, 9C (фиг.3) по 8 кВт в секции. При этом (скорость сетки - 10 см/мин), для поддержания максимальной температуры выпечки 250°C требуется расход электроэнергии всего 7 кВтч. При номинальной электрической мощности нагревателя 9 в 24 кВт - это в 3,4 раза меньше номинальной мощности. Такая высокая экономичность недостижима другими способами выпечки (нагрева). Избыточная в 3,4 раза мощность нагревателя 9 необходима для быстрого разогрева зоны выпечки - под корпусом 11 туннеля за 7 мин до 250°C. Такая скорость (быстрота) разогрева не достижима во всех известных способах выпечки (нагрева). При достижении заданной 250°C температуры, которая измеряется термопарой ТП (фиг.1, 2 и 8), соединенной с АРНТ (фиг.1, 8), АРНТ уменьшает напряжение питания излучателей НИКИ 9.5 (ламп ИКЗ-500) в 3,4 раза, обеспечивая расход энергии на нагрев 7 кВтч и поддерживая заданную 250°C температуру в процессе выпечки.

Упругодеформируемые занавеси 13Л и 13П (фиг.1, 5 и 6) на противоположных концах корпуса 11 туннеля препятствуют оттоку нагретого воздуха из области выпечки, препятствуют поступлению в нее охлажденного (снаружи) воздуха, поэтому не требуется увеличения энергии на нагрев внутри корпуса 11 туннеля.

7.3.2. Уменьшение материалоемкости структурных элементов способа обусловлено выполнением корпуса туннеля из изогнутой по дуге окружности пластины, в форме корыта. Открытый поперечный профиль корпуса 11 упрощает и совокупность операций по его изготовлению.

7.3.3. Упрощение реализации способа выпечки хлебобулочных изделий в формах, движущихся прямолинейно на конвейере, достигается, как показано выше, тем, что корпус туннеля 11 (фиг.2) съемный и легко заменяемый, который легко меняется на корпус-отражатель 11 с другим радиусом кривизны, например, для выпечки мелких кондитерских изделий (уменьшается объем зоны выпечки). При этом значительно расширяются функциональные возможности заявляемого способа в части ассортимента (по размерам) выпекаемых изделий.

Существенным упрощением реализации способа является отсутствие увлажняющих (паровых увлажнителей) устройств в процессе выпечки, поскольку они не нужны. На самом деле, наличие упругодеформируемых занавесей 13Л и 13П на противоположных концах корпуса 11 туннеля препятствует образованию конвекционных потоков воздуха внутри области выпечки. Влага, испаряющаяся из теста, образует слой насыщенного пара вблизи поверхности теста. Это слой насыщенного пара (в отсутствие потоков окружающего воздуха) присутствует внутри форм ХФ над тестом в процессе выпечки вплоть до выхода форм ХФ с изделием из корпуса 11 туннеля. Из-за малой скорости движения сетки 10 см/мин воздушные потоки, уносящие пар, отсутствуют. При выходе из корпуса 11 более холодный воздух конденсирует этот пар, превращая во влагу, которая впитывается разогретым и подсушенным изделием

7.3.4. Существенное повышение надежности, долговечности и ремонтопригодности обусловлены следующим.

Во-первых, корпус 11 туннеля легкосъемный (вместе с теплоизоляцией 12), поскольку не закреплен прочно на уголках рамы 7 (фиг.2, 6). В случае непредвиденной остановки сеточного транспортера 5 (фиг.1), например, при обрыве сетки 5, корпус 11 снимается и недопеченные изделия в формах ХФ удаляются из области выпечки. После ремонта, формы возвращаются на ведущую ветвь 5.1 сетки 5, устанавливается на место корпус 11, задается нужная температура и скорость сетки 5 и процесс выпечки легко продолжается.

Во-вторых, секции 9A, 9B и 9C нагревателя 9 легко выдвигаются вправо или влево (фиг.1, 2) от длины печи по отогнутым полкам L-образных пластин 8 (фиг.1) без демонтажа фазных соединений (отключается лишь электропитание выключателем ВК). Эта операция необходима для замены перегоревших (испорченных) ламп ИКЗ-500 в нагревателе 9.

В-третьих, малые электрические напряжения питания электроламп (в 3,4 раза меньшие, по сравнению с номинальным) в процессе выпечки позволяют увеличить срок работы ламп в (3,4)13 или более чем в 8000000 раз [29], поскольку рабочая долговечность (LP) ламп рассчитывается [29, с.605]:

где LH - срок службы при номинальном напряжении;

UH - величина номинального напряжения - 220 В;

UP - величина рабочего напряжения - 65 В.

Важным обстоятельством является и то, что устройство для реализации способа - туннельная автоматизированная печь ТАП, обладая малой энергоемкостью, удобством и простотой, имеет также и минимальный собственный вес по сравнению с другими известными устройствами для реализации способов выпечки.

Источники информации

1. Остриков А.Н. и др. Практикум по курсу «Технологическое оборудование». - Воронеж: Воронежская государственная технологическая академия, 1999. - 309 с.

2. Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. - СПб: ГИОРД, 2003. - 496 с.

3. Патент RU №2441187, МПК F27B 9/00, опубл. 27.01.2012.

4. Патент GB №1281504 A, 12.07.1972.

5. Заявка на изобретение RU №20091688 C1, 27.09.1997.

6. Патент SU №832284 A1, 23.05.1981.

7. Патент SU №992976 A1, 30.01.1983.

8. Патент SU №679779 A1, 18.08.1979.

9. Патент SU №1725949 A1, 07.04.1992.

10. Патент US №4568279 A, 04.02.1986.

11. Патент US №4573909 A, 04.03.1986.

12. Патент RU №2313746 C1, МПК F27B 9/00, опубл. 27.12.2007.

13. Заявка на изобретение RU №2008121359 A, МПК C03B 19/08, опубл. 27.12.2009.

14. Патент RU №2146033 C1, 27.02.2000.

15. Патент SU №906828 A, 28.02.1982.

16. Патент SU №309881 A, 26.12.1971.

17. Патент RU №2417960, МПК C03B 25/08, опубл. 10.05.2011.

18. Патент RU №2310616 C2, МПК C03B 19/08, опубл. 20.11.2007

19. Джемисон Р.X. Физика и техника инфракрасного излучения. - М.: Изд. Советское радио, 1965. - 535 с.

20. www.lisma-guprm.ru.

21. Нащекин В.В. Техническая термодинамика и теплопередача. - М.: Высшая школа, 1980. - 469 с.

22. Патент RU №2430630 C1, Бюл. №28, 10.10.2011.

23. Зигель Р., Хауэлл Н. Теплообмен излучением. - М.: Изд. Мир, 1975. - 934 с.

24. Патент RU 2457680 C2, A21B 1/48, F27B 9/00, опубл. 10.08.2012.

25. Кошкин Н.И., Ширкевич М.Г. Справочник по элементарной физике. Издание седьмое стереотипное. - М.: Наука, 1976. - 256 с.

26. http://spectr.chb.ru/

27. Патент RU №2431793 C1, МПК F26B 3/34, Бюл. №29 от 20.10.2011.

28. Патент RU №2465526 C2, МПК F26B 3/04, Бюл. №30 от 27.10.2012.

29. Ульмишек Л.Г. Производство электрических ламп накаливания. - Л.: Энергия, 1966. - 640 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ ИЛИ БЕЗ ФОРМ НА СЕТКЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2015 |

|

RU2605351C1 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2010 |

|

RU2457680C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЕЧКИ ТОНКОСЛОЙНОЙ ПОЛОСЫ ИЛИ ЛЕНТЫ ИЗ МУЧНОГО ТЕСТА | 2014 |

|

RU2567204C2 |

| Способ непрерывной вулканизации ленты из сырой резины или каучука | 2016 |

|

RU2641280C2 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ | 2010 |

|

RU2430630C1 |

| Способ нагрева сырой ленты для её непрерывной вулканизации на каландре | 2015 |

|

RU2623563C2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ (СЫПУЧИХ) МАТЕРИАЛОВ ВНУТРИ ВЕРТИКАЛЬНО УСТАНОВЛЕННОЙ ЦИЛИНДРИЧЕСКОЙ ЁМКОСТИ, ДНИЩЕ КОТОРОЙ НАГРЕВАЮТ СНАРУЖИ НАПРАВЛЕННО-ФОКУСИРОВАННЫМ ИЗЛУЧЕНИЕМ В БЛИЖНЕЙ ИНФРАКРАСНОЙ ОБЛАСТИ | 2013 |

|

RU2549394C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ В ВЕРТИКАЛЬНО УСТАНОВЛЕННОЙ НЕПОДВИЖНОЙ ЕМКОСТИ С ПЛОСКИМ ДНИЩЕМ, ВЫСОТА КОТОРОЙ БОЛЬШЕ РАЗМЕРОВ ДНИЩА | 2010 |

|

RU2442935C1 |

| Способ непрерывной вулканизации длинномерной ленты из сырой резины или каучука на каландре | 2015 |

|

RU2610863C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКИ ПАРАЛЛЕЛЬНОГО ШИННОГО СОЕДИНЕНИЯ ИНФРАКРАСНЫХ ЗЕРКАЛЬНЫХ ЛАМП ТИПА ИКЗ ДЛЯ ИНФРАКРАСНОГО НАГРЕВАТЕЛЯ | 2013 |

|

RU2556865C2 |

Изобретение относится к технологии пищевых производств и может быть использовано для термической обработки хлебобулочных изделий. В способе формы перемещают прямолинейно на конвейере внутри туннеля, накрытого сверху теплоизоляцией, туннельной печи. Изделия перемещают на ведущей ветви конвейера, нагревая туннель, изделия, ветвь и формы направленно-фокусированным излучением, поддерживая заданную температуру автоматически. Формы нагревают этим излучением снизу и с боков. Изделия нагревают сверху этим излучением, отраженным от внутренней поверхности туннеля, который выполняют в форме изогнутого по дуге окружности корыта, выгнутого вверх, из алюминиевого сплава. Транспортирующий формы элемент конвейера выполняют в виде сетчатого транспортера со стальной сеткой из нержавеющей стали, содержащей хром, с размерами ячейки сетки не менее 10×10 мм, располагая ведущую ветвь сетки горизонтально вдоль туннеля на уровне его открытых свободных краев с одинаковыми зазорами между сеткой и краями туннеля слева и справа. Зазоры по ширине туннеля в поперечном сечении на 10 мм превышают диаметр колбы излучателей, в качестве которых используют одинаковые инфракрасные зеркальные лампы ИКЗ-500, располагая их вертикально колбами вверх вдоль туннеля под ведущей ветвью сетки равномерными рядами с равномерными зазорами в ряду на одном уровне так, что под сеткой размещают, по меньшей мере, два ряда ламп. В зазорах между сеткой и краями туннеля, по меньшей мере, по одному ряду ламп, выдерживая минимальный зазор между сеткой и колбами ламп. Внутреннюю поверхность туннеля полируют до зеркального блеска. Лампы делят по длине туннеля на три группы с одинаковой электрической мощностью. Использование изобретения позволит повысить качество выпечки хлебобулочных изделий. 8ил.

Способ выпечки хлебобулочных изделий в формах, движущихся прямолинейно на конвейере внутри туннеля, накрытого сверху теплоизоляцией, туннельной печи, в котором изделия перемещают на ведущей ветви движущегося конвейера, нагревая туннель, изделия, ветвь и формы посредством направленно-фокусированного излучения в ближней инфракрасной области, поддерживая заданную температуру внутри туннеля автоматически, отличающийся тем, что формы нагревают этим излучением снизу и с боков, а изделия нагревают сверху этим излучением, отраженным от внутренней поверхности туннеля, который выполняют в форме изогнутого по дуге окружности корыта, выгнутого вверх, из алюминиевого сплава, при этом транспортирующий формы элемент конвейера выполняют в виде сетчатого транспортера со стальной сеткой из нержавеющей стали, содержащей хром, с размерами ячейки не менее 10×10 мм, располагая ведущую ветвь сетки горизонтально вдоль туннеля на уровне его открытых свободных краев с одинаковыми зазорами между сеткой и этими краями туннеля слева и справа, а эти зазоры по ширине туннеля в поперечном сечении на 10 мм превышают диаметр колбы излучателей, в качестве которых используют одинаковые инфракрасные зеркальные лампы ИКЗ-500, располагая их вертикально колбами вверх вдоль туннеля под ведущей ветвью сетки равномерными рядами с равномерными зазорами в ряду на одном уровне так, что под сеткой размещают по меньшей мере два ряда ламп, а в зазорах между сеткой и краями туннеля, по меньшей мере, по одному ряду ламп, выдерживая минимальный зазор между сеткой и колбами ламп, и, кроме этого, внутреннюю поверхность туннеля полируют до зеркального блеска, а лампы делят по длине туннеля на три группы с одинаковой электрической мощностью, подключая электрически каждую группу к управляемому выходу трехфазного авторегулятора «напряжение - температура», управляющий вход которого электрически соединяют с измерителем температуры внутри туннеля, и, помимо этого, формы снаружи покрывают слоем кремнийорганической термостойкой краски черного цвета, а концы туннеля закрывают упругодеформируемыми занавесями.

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2010 |

|

RU2457680C2 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ | 2010 |

|

RU2430630C1 |

| US20070264396A1,15.11.2007 | |||

Авторы

Даты

2014-08-20—Публикация

2013-03-05—Подача