Изобретение относится к резинотехническому производству и может быть реализовано для непрерывной вулканизации широких лент из подготовленной сырой резины, натурального или синтетического каучука, которые далее в тексте будут называться (для сокращения текстового материала) сырой лентой. Термин «сырая лента» в дальнейшем будет означать заготовку для вулканизации в виде длинномерной ленты шириной до 2 метров и толщиной до 20 миллиметров. Лента, прошедшая вулканизацию (свулканизированная), будет называться в нижеследующем тексте - «готовая лента».

1. Уровень техники

Известны различные способы и устройства вулканизации (непрерывные и циклические), которые изложены в источнике [1]. Их основным и существенным недостатком является чрезмерно высокая энергоемкость. Это обусловлено использованием для нагрева в процессах и устройствах технологического пара под высоким давлением (до 10-12 атм), который предварительно нагревают до 150-170°С. При этом тепловая энергия пара расходуется на нагрев посредством теплообмена конвекцией нерабочих поверхностей деталей, осуществляющих вулканизацию. Затем тепловая энергия расходуется на нагрев рабочих поверхностей, непосредственно взаимодействующих с лентой, посредством теплообмена теплопроводностью через тело между нерабочей и рабочей поверхностями.

Известен способ непрерывной вулканизации в туннельной вулканизационной камере, заполненной ферритовым порошком [2], в котором на порошок воздействуют внешним электромагнитным полем от электромагнитов, установленных вдоль камеры. В данном техническом решении необходимо использовать средства для создания натяжения ленты. При этом реализация способа существенно усложняется.

Данный недостаток устраняется в способе непрерывной вулканизации, в котором ферритовый порошок под воздействие силовых линий электромагнитного поля образует замкнутый корпус [3]. Недостатком данного способа является малая производительность. Вулканизация ленты производится в одном (из двух) туннелей, так как другой используется лишь для циркуляции теплоносителя (которым является пар) по замкнутому контуру.

Известен способ непрерывной вулканизации ленты в туннелях одновременно [4], в котором дополнительно используют привод пульсирующего перемещения теплоносителя вдоль туннелей по замкнутому контуру. Сам привод выполнен в виде размещенного на наружной поверхности замкнутого контура электромагнитов, которые установлены в направлении перемещения теплоносителя. При этом дополнительно установлен экструдер на выполненном в свободном конце другого туннеля входе. При этом существенно усложняется реализация операций способа и запуска его в работу.

Известен способ непрерывной вулканизации ленты в ванне с жидким теплоносителем с механизмами погружения и транспортирования ленты [5]. Транспортирующее устройство выполнено в виде ленточного транспортера, установленного над ванной. В данном способе, отсутствуют операции для изменения положений участков транспортерной ленты в поперечном направлении при вулканизации профильной ленты типа ободной ленты. Поэтому способ имеет ограниченные функциональные возможности.

Известен способ непрерывной вулканизации, в котором данный недостаток частично устраняется, т.е. возможна вулканизация ободных лент. Это обеспечивается тем, что механизм погружения и транспортирования длинномерной ленты снабжен, дополнительно, продольными боковыми (относительно ленточного транспортера) направляющими, взаимодействующими с лентой транспортера, которая выполнена с боковыми поперечными прорезями. Это небольшое расширение функциональных возможностей существенно усложняет устройство для реализации способа и выполнение основных операций.

Помимо указанных недостатков аналогов, приведенных выше, все они имеют общий, наиболее существенный недостаток - чрезвычайно высокий расход тепловой энергии пара на теплопередачу конвекцией и теплопроводностью. Этот недостаток присущ и аналогам, изложенным в материалах [6-24].

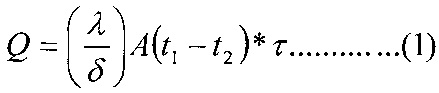

Близким, по конструкции и сущности, является способ непрерывной вулканизации длинномерной ленты [1, с. 476-480] на каландре, который, технологически, содержится в конструкции непрерывного вулканизатора типа «Ротокюр» фирмы «Френсис Шоу» [1, с. 479, рис. 13.23, 13.24]. Технологическая схема самой вулканизации (как часть рисунка 13.24, с.479 [1]) представлена на фиг.1 материалов данной заявки. На фиг. 1 а) и 1 б) представлена технологическая схема самого вулканизатора. Здесь обозначено: 1 и 2 - соответственно нижний и верхний прижимные цилиндры, 3 - вулканизирующий каландр (толстостенный вращающийся нагреваемый паром цилиндр длиной 2 м, рабочей длиной 1,6 м, ∅ 1 м, толщина стенки 65 мм), 4 - натяжной цилиндр, 5 - бесконечная стальная, плетеная, обрезиненная сетка, 6 - сырая лента, поступающая на вулканизацию, 6.1 - свулканизированная резиновая лента (готовая лента), поступающая на накатное устройство (на фиг. 1 - не показано), n1-n4 - частота вращения соответственно прижимных цилиндров 1, 2, каландра 3, снабженного вращающим приводом, натяжного цилиндра 4. На фиг. 1 а), б) не показаны: вращающий привод каландра 3 и система подачи пара в каландр 3 с одновременным сливом конденсата. Не показана также гидравлическая станция натяжения (горизонтального перемещения оси натяжного цилиндра 4) сетки 5. Усилие F (фиг. 1а)) натяжения сетки 5 составляет 90-120 тонн.

Частота вращения каландра 3 n3 (электродвигатель с редуктором) достигает 2 об/мин, поэтому, вращаясь на малой скорости, каландр перемещает охватывающую его сетку 5 и, посредством нее приводит во вращение прижимные цилиндры 1 и 2, а также натяжной цилиндр 4. При этом движении сетка 5 захватывает сырую ленту 6, прижимает ее к нагретой поверхности каландра и транспортирует ее по нагретой поверхности каландра 3, перемещаясь со скоростью этой поверхности.

Способ, реализуемый этим устройством, позволяет непрерывно вулканизировать сырую ленту 6, прижатую сеткой 5 с большим усилием к нагретой поверхности каландра 3 (фиг. 1, 1б), поз. А).

Наиболее существенным недостатком данного способа является высокий расход тепловой энергии пара на нагрев каландра и малая производительность. Первый недостаток обусловлен так же, как и в выше приведенных аналогах, расходом этой энергии на нагрев конвекцией всей внутренней поверхности каландра, включая днища, и на нагрев теплопроводностью от внутренней поверхности к внешней. При этом расход на теплопроводность существенно больше, чем, например, у шлихтовальных машин (далее ШМ) текстильного производства [25]. Это связано с толщиной цилиндрической стенки сушильных барабанов ШМ, которая соответствует 3 мм, тогда как у каландра 3 толщина этой стенки равна 65 мм, т.е. в 20 раз больше.

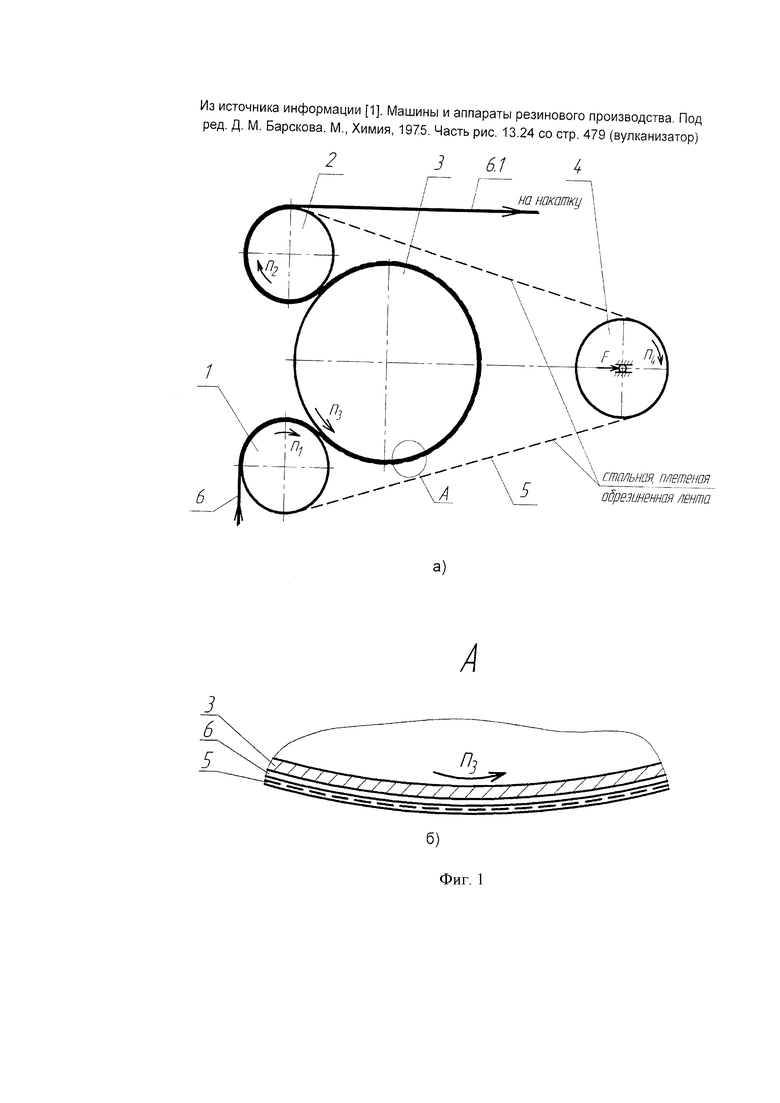

В процессе теплопередачи теплопроводностью через стенку расход (затраты) энергии соответствует (1):

где: λ - теплопроводность; δ - толщина стенки; A - площадь поверхности стенки; t1-t2 - температурный напор. В этом выражении (1) λ/δ является тепловой проводимостью. Сравнивая δ=3 мм и 65 мм, видим, что при нагреве каландра 3 расходуется в 21,7 больше тепловой энергии, чем при нагреве сушильного цилиндра. Малая тепловая проводимость стенки каландра существенно увеличивает и время нагрева каландра 3. Это объясняет и второй недостаток известного способа, включая большой непрерывный расход тепловой энергии пара на поддержание температуры большой массы цилиндрической оболочки и днищ каландра 3.

Так, например, использование непрерывного способа вулканизации ленты из сырой резины на каландре в производстве Ярославского завода резинотехнических изделий дает следующие затраты тепловой энергии пара. Пар непрерывно подается в каландр с температурой 170°С и давлением 12 атм. При таком давлении удельная энтальпия пара (в секунду) составляет 2887 кДж/кг, а плотность пара - 4,113 кг/м3. Внутренний объем каландра (при толщине стенки 65 мм) и длине 1700 мм составляет 1,01 м3, а количество пара внутри - 4,154 кг. За 1 час (время нагрева наружной цилиндрической поверхности до 150°С) сквозь каландр проходит 3600*4,154=14954,4 кг пара. При известной энтальпии он выделяет энергии 2887*14954,4=43173352,8 кДж. Из физики известно, что, энергетически, 1 Дж = 0,278*10-6 кВтч, 1 кДж = 0,278*10-3 кВтч. Следовательно, за час нагрева каландра расходуется 43173352,8*0,278*10-3=12002 кВтч или более 12 мегаватт-часов. Это важно знать для оценок парового нагрева каландра.

Несмотря на данный недостаток - большой расход тепловой энергии пара, данный способ нагрева сырой ленты, для ее непрерывной вулканизации на каландре, может быть принят как главный прототип для заявляемого способа нагрева сырой ленты.

Известны также способы предварительного нагрева ленты инфракрасным излучением или высокочастотным излучением. Об этом написано в источнике [1, с. 478], но конкретных схем или чертежей не приведено.

Известны способы нагрева сушильных цилиндров направленно-фокусированным излучением в ближней инфракрасной области (далее НИКИ) изнутри [26-35]. В этих способах излучатели НИКИ неподвижно установлены внутри цилиндра на неподвижной центральной оси. Точечные, по сравнению с размерами цилиндра, излучатели НИКИ выполнены из ламп типа ИКЗ (ИКЗ-175, ИКЗ-250, ИКЗ-500), которые являются лампами накаливания с зеркальным отражателем внутри колбы [31]. Линейные излучатели НИКИ ограниченной длины выполнены из трубчатых ламп накаливания типа КГТ с присоединенным к ним внешним отражателем [32]. Трубчатые лампы располагают в геометрическом фокусе отражателей. Излучателем является трубчатая лампа 18 [26, фиг. 3] в отражателе 19 [26, фиг. 3]. В этих способах излучатели располагают вблизи внутренней цилиндрической поверхности так, что излучение НИКИ от ламп и отражателей направлено на поверхность перпендикулярно (по нормали). Вдоль длины образующей цилиндра или барабана излучатели располагают с равномерным зазором относительно друг друга. Точечные излучатели располагают вдоль оси цилиндра или барабана без зазоров [35], при этом не требуются электрические патроны для электрически параллельного соединения ламп [36]. В этом источнике [36] изложен способ электрического соединения излучателей в плоских параллельных электропроводных шинах.

По окружности, внутри цилиндра или барабана, ряды излучателей располагают в форме многолучевой звезды с одинаковым или не одинаковым расстоянием между лучами по дуге окружности. Излучатели нагревают часть вращающейся внутренней цилиндрической поверхности в разы эффективнее, чем при принудительной конвекции пара, причем только цилиндрическую поверхность, как показано ниже, в формуле (2) [37].

;

;

где: СПР - приведенный коэффициент излучения;

АПР - приведенная площадь поверхностей излучателя и поглотителя;

Т - абсолютная температура, К.

Плотность потока излучения АЧТ: E=С*(Т/100)4 (Вт/см2), СПР=5,68 Вт/(см2*К4).

Это из закона четвертой степени Стефана-Больцмана. Положение максимума на шкале спектра определяется законом смещения Вина: λmax=2898/Т (мкм).

Металлы, при температурах, на которых их максимальная плотность потока находится на длине волны менее 4 мкм, близки по свойствам к серым телам. Но общий поток излучения у них (у металлов) пропорционален 5-й степени температуры:

Е=ε*C*(T/100)5 (Вт/см2), ε - степень черноты, λmax=2660/Т, (мкм).

Лампы ИКЗ и КГТ [38] имеют спираль из вольфрама, температуру спирали 2500К, ε≈0,7. Для этого случая, λmax=2660/2500=1,064 мкм, т.е. меньше 4 мкм. Следовательно, общая плотность потока излучения спирали Е=0,7*5,68*(2500/100)5=3,975*(25)5=38818359 Вт/см2 при номинальном напряжении 220 В и номинальной мощности 250 Вт для лампы ИКЗ-250.

Несмотря на гигантскую плотность излучения она излучается на цилиндрическую поверхность только в площади расположения рядов излучателей. Точечные излучатели, типа ламп ИКЗ [38], излучают в круг, ограниченный диаметром колбы. Он, для ламп ИКЗ-250, ∅ колбы =127 мм.

Линейные (трубчатые) излучатели типа ламп КГТ [38] имеют ∅ трубки =12-18 мм, а с отражателем (ширина излучателя и излучения) 36-40 мм. На диаметре одной колбы лампы ИКЗ-250 может разместиться: 127 мм/40 мм =3 штуки ламп КГТ в отражателях. Для ИКЗ-500 ∅ колбы 134 мм и на этом диаметре может разместиться: 134 мм/40 мм = тоже 3 штуки ламп КГТ.

1 лампа ИКЗ-500 (мощность 500 Вт) излучает в круг ∅ 134 мм световое пятно мощностью 450 Вт (10% мощности расходуется на нагрев спирали и самой колбы). Круг ∅ 13,4 см имеет площадь 141 см2 и плотность излучения лампы в круг соответствует 450/141=3,19 Вт/см2.

1 лампа КГТ380-5000-1 ∅ трубки 13 мм с отражателем (длина 1530 мм, ширина 40 мм) излучает на прямоугольную полосу с размерами отражателя 5000 Вт. На диаметре колбы ИКЗ-500, как показано, вполне реально разместить 3 линейных лампы в отражателях или излучение мощностью 15000 Вт направить на прямоугольник длиной 1530 мм, шириной 120 мм, площадью 153 см*12 см =1836 см2. Плотность излучения в этом случае будет 15000 Вт/1836 см2=8,17 Вт/см2 или 8,17/3,19 в 2,56 раз больше, чем у ламп ИКЗ-500. Это особенно важно при облучении с помощью НИКИ (для нагрева) сплошных металлических поверхностей.

Излучатели НИКИ в виде трубчатых ламп с отражателями или в виде ламп ИКЗ, известные из выше названных источников информации и работающие как нагреватели, будем далее в тексте именовать ИКН, т.е. инфракрасным нагревателем. Из источников [26-36] известны однофазные и трехфазные ИКН. Эти ИКН электрически подключены к силовому управляемому выходу, соответственно, однофазного или трехфазного авторегулятора «напряжение-температура», далее по тексту АРНТ. АРНТ представляют собой, по сути, однофазные или трехфазные регуляторы мощности [39].

Управляющий вход АРНТ в этом случае подключен к датчику температуры, в качестве которого может быть использован бесконтактный пирометр, например, Optris [40].

Фактически, ИКН с АРНТ и с пирометром являются автоматизированной системой инфракрасного нагрева и далее по тексту будет называться АСИН. Известно использование АСИН для нагрева снизу на ленте пищевых полуфабрикатов [41] с целью непрерывной выпечки и для нагрева пищевых полуфабрикатов на ленте и снизу и сверху [42]. В перечисленных выше аналогах отсутствуют операции экономичного нагрева сырой ленты, для ее непрерывной вулканизации на горизонтально расположенном каландре.

2. Наиболее близким техническим решением (прототипом), по отношению к предлагаемому изобретению, на основании [1, с. 476-480], является способ непрерывной вулканизации длинномерной ленты из сырой резины или каучука на нагретой цилиндрической поверхности вращающегося каландра. В этом способе ленту прижимают к поверхности каландра бесконечной стальной плетеной сеткой, перемещающейся вместе с поверхностью каландра и взаимодействующей с тремя цилиндрами, два из которых прижимают сетку к поверхности каландра на длине  длины окружности каландра и расположены один над другим параллельно, слева от оси каландра, а третий - натяжной, натягивает сетку относительно натяжных цилиндров, каландра и самого себя и размещен параллельно натяжным цилиндрам справа, относительно каландра и с зазором относительно него, при этом цапфы оси натяжного цилиндра соединены с гидравлическим приводом линейного перемещения, каландр вращают электроприводом через понижающий редуктор, а каландр нагревают технологическим паром, подавая его внутрь каландра непрерывно и сливая конденсат.

длины окружности каландра и расположены один над другим параллельно, слева от оси каландра, а третий - натяжной, натягивает сетку относительно натяжных цилиндров, каландра и самого себя и размещен параллельно натяжным цилиндрам справа, относительно каландра и с зазором относительно него, при этом цапфы оси натяжного цилиндра соединены с гидравлическим приводом линейного перемещения, каландр вращают электроприводом через понижающий редуктор, а каландр нагревают технологическим паром, подавая его внутрь каландра непрерывно и сливая конденсат.

В основные цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов.

2.1. Существенное упрощение операций при реализации способа.

2.2. Уменьшение габаритных размеров устройства для реализации способа.

2.3. Существенное уменьшение энергоемкости при реализации способа.

2.4. Повышение производительности (скорости) вулканизации за счет увеличения температуры рабочей поверхности, взаимодействующей с лентой.

2.5. Визуальное наблюдение за значениями температуры рабочей поверхности, за давлением ленты на рабочую поверхность, за скоростью движения ленты по поверхности стола и автоматическое управление этими параметрами.

3. Причины, препятствующие получению технических результатов.

3.1. Сложность операций в процессе вулканизации обусловлена необходимостью прижимать ленту к каландру сеткой, натягивая сетку с помощью трех цилиндров: два прижимных и один натяжной.

3.2. Три цилиндра (вместе с каландром), участвующие в натяжении сетки, существенно увеличивают габаритную длину устройства для реализации способа, поскольку прижимные цилиндры размещены слева от каландра, а натяжной цилиндр - справа от каландра и на расстоянии 0,5 м от него.

3.3. Высокая энергоемкость обусловлена нагревом каландра изнутри паром посредством принудительной конвекции и передачей тепла наружной поверхности посредством теплопроводности через толстую цилиндрическую стенку. При непрерывной подаче пара с температурой 170°С при давлении 12-18 атм температура наружной (рабочей) поверхности не превышает 130°С.

3.4. Низкая производительность (скорости) процесса вулканизации обусловлена именно этой низкой (для вулканизации) температурой наружной (рабочей) поверхности каландра 130-140°С.

3.5. В устройстве для реализации способа отсутствуют элементы автоматизированной системы измерения и регулирования температуры наружной поверхности каландра и давления ленты на эту поверхность (усилия сжатия ленты).

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением

Сырую ленту перемещают вместе с нагретой движущейся поверхностью бесконечной сеткой, взаимодействующей с лентой сверху и прижимающей ленту к поверхности посредством прижимных цилиндров и натяжного цилиндра, которые охватывает сетка.

5. Задачами предлагаемого изобретения являются следующие технические результаты.

5.1. Существенное упрощение операций при реализации способа.

5.2. Уменьшение габаритных размеров устройства для реализации способа.

5.3. Существенное уменьшение энергоемкости при реализации способа.

5.4. Повышение производительности (скорости) вулканизации за счет увеличения температуры рабочей поверхности, взаимодействующей с лентой.

5.5. Визуальное наблюдение за значениями температуры рабочей поверхности, за давлением ленты на рабочую поверхность и автоматическое управление этими параметрами.

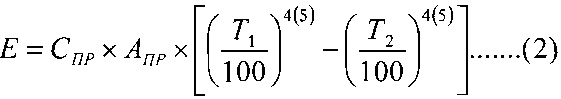

6. Эти технические результаты в заявляемом способе непрерывной вулканизации ленты из сырой резины или каучука сырую ленту превращают в готовую, перемещая первую и прижимая ее сверху к нагретой гладкой, скользкой и ровной поверхности изогнутого по дуге окружности неподвижного стола, нагретого до 240°С, посредством прочной бесконечной сетки, охватывающей и натянутой на два параллельных друг другу прижимных цилиндра, каждый из которых расположен горизонтально и, соответственно, на обоих по длине концах стола с возможностью вращения, а ширина сетки соответствует ширине ленты, причем противоположную ленте поверхность стола нагревают посредством направленно-фокусированного излучения в ближней инфракрасной области, управляя температурой поверхности стола с лентой автоматически, кроме этого ленту прижимают к столу усилием не менее 50 тонн, которое равномерно распределяют по площади поверхности стола под лентой, а один из прижимных цилиндров снабжают вращающим приводом.

Одну часть усилий прижима ленты к гладкой поверхности стола задают, перемещая прижимные цилиндры к столу, механически задавая зазор между цилиндром и столом меньшим, чем толщина ленты, а другую часть усилий прижима задают гидравлическим перемещением стола в направлении ленты, автоматически измеряя давление в опорах стола и давление ленты на стол, по меньшей мере в 3 точках на поверхности стола, взаимодействующей с лентой, а скорость вращения ведущего прижимного цилиндра, давления ленты на стол, давления в опорах стола и температуру гладкой поверхности стола измеряют и контролируют автоматически в одной микропроцессорной станции АСУ (автоматической системы управления), кроме этого скользкость (малый коэффициент трения между лентой и поверхностью стола) задают тонкой тефлоновой пленкой, которую неподвижно закрепляют на поверхности стола под лентой.

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 (а, б) показан прототип [1].

7.1. Основные элементы устройства, реализующего заявляемый способ непрерывной вулканизации

На фиг. 1 а) показана технологическая схема известного непрерывного вулканизатора, а на фиг. 1 б) показано, каким образом сырая лента 6 натянутой сеткой 5 прижимается к нагретой паром поверхности вращающегося каландра 3.

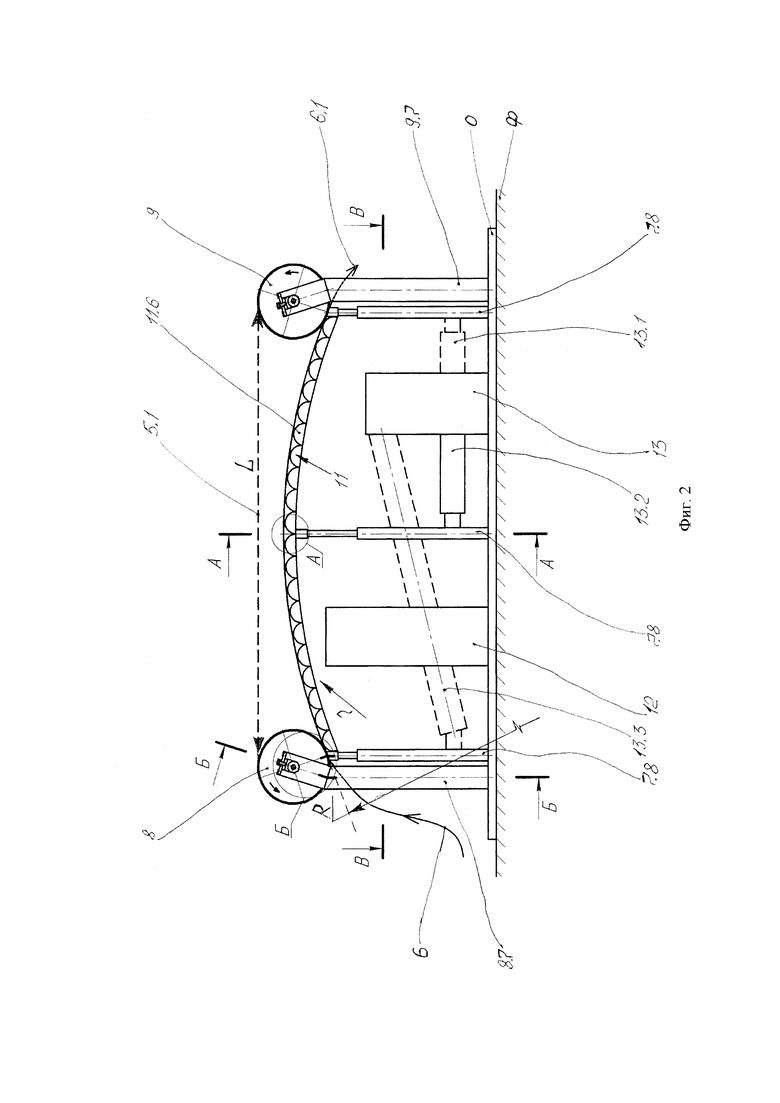

На фиг. 2 показана общая схема заявляемого способа непрерывной вулканизации. Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 5.1 - бесконечная металлическая, плетеная, обрезиненная, прочная сетка; 7 - стрелкой обозначен неподвижный стол. Стол может быть выполнен сплошным, изготовленным в виде одной детали 7, либо стол может быть выполнен (изготовлен) из двух 7 и 7.1 и более частей. 8 - обозначен общий узел прижимного цилиндра (приемного); 8.7 - схематично показана неподвижная опора цилиндра 8; 9 - обозначен общий узел прижимного цилиндра (выпускного); 9.7 - схематично показана неподвижная опора цилиндра 9; 11 - стрелкой обозначен общий узел инфракрасного нагревателя - ИКН; 12 - общая станция (микропроцессорный блок, или шкаф) системы автоматического контроля и управления (САКУ); 13 - гидравлическая станция создания давления внутри неподвижных опор 7.8; 13.1-13.3 система шлангов гидравлической системы к трем неподвижным гидравлическим опорам 7.8.

На фиг. 2 показаны размеры, в том числе: R - радиус кривизны рабочей поверхности стола 7 (7.1). R - более 3 м; L - номинальное расстояние между опорами цилиндров 8 (9). L=3 м. При радиусе R=3 м длина стола 7 при L=3 м соответствует части длины окружности, ограниченной радиусом R=3 м, хордой в 3 м или 3,2 м.

Для нашего случая, общая длина стола 7 между цилиндрами 8 и 9 составляет, приблизительно, 3,2 м.

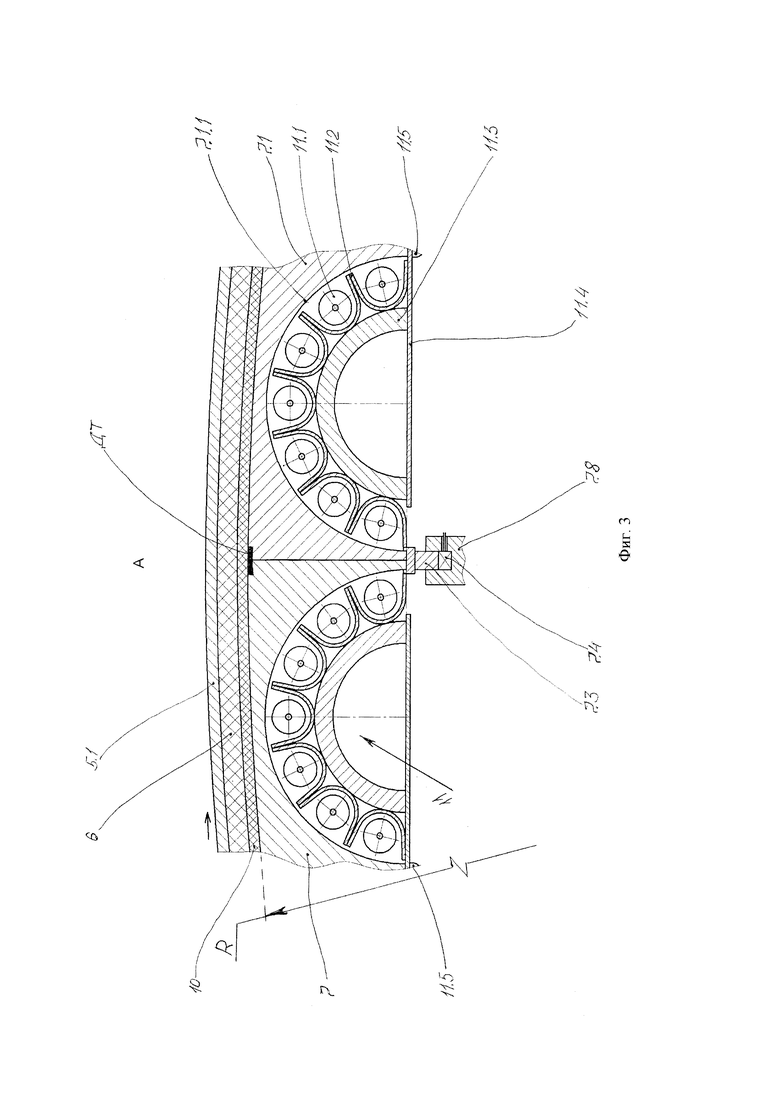

На фиг. 3 показана схема продольного разреза стола 7 по середине (вид А), вдоль неподвижной центральной (например) опоры 7.8 или вдоль самого стола 7 (или 7 и 7.1). Стол 7 (или стол 7 и 7.1) выгнут по всей длине по радиусу R (где: R=3 м и более). Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 7 - неподвижный стол; 7.1- вторая часть стола, если стол выполнен секционным; 7.3 - неподвижная опора стола 7; 7.4 - датчик давления; 7.8 - гидравлическая (одна из трех) опора стола 7; 10 - тефлоновая пленка толщиной, например, 0,5 мм; 11 - стрелкой обозначен общий узел инфракрасного нагревателя - ИКН. Инфракрасный нагреватель 11 помещен (размещен или установлен) внутри чередующихся один за другим одинаковых углублений на противоположной рабочей поверхности стола 7 (7.1), выполненных в форме арки 7.1.1 полуцилиндрической формы. 11.1 - трубчатый излучающий ИК излучение элемент, например лампа модели КГТ, 11.2 – отражатель, неподвижно соединенный с лампой 11.1; 11.3 - неподвижная опора для отражателей 11.2; 11.4 - поддерживающая опору 11.3 пластина; 11.5 - условно обозначенное крепление пластины 11.4 к внутренней поверхности стола 7. В центре стола 7 (либо в центре стола 7 и 7.1) под пленкой 10, в небольшом углублении, неподвижно закреплен плоский датчик температуры ДТ.

Верхняя (под тефлоновой пленкой), выгнутая вверх по радиусу R, поверхность стола 7 (7 и 7.1) выполнена гладкой, монотонно ровной и скользкой. Скользкость (коэффициент трения скольжения менее 0,028 кг/мм2 «лед по льду») обеспечивает прочно закрепленная на этой поверхности тефлоновая пленка 10 толщиной, например, 1 мм. Коэффициент трения скольжения у тефлоновой пленки 0,025 кг/мм2 и не зависит от материала, с которым пленка взаимодействует [43].

Нижняя поверхность стола 7 (или стола 7 и 7.1) выполнена в форме чередующихся один за другим одинаковых углублений 7.1.1, выполненных, в профиле, в виде арок на всю ширину стола 7 (или стола 7 и 7.1). В этих арочных углублениях размещены ИКН 11.

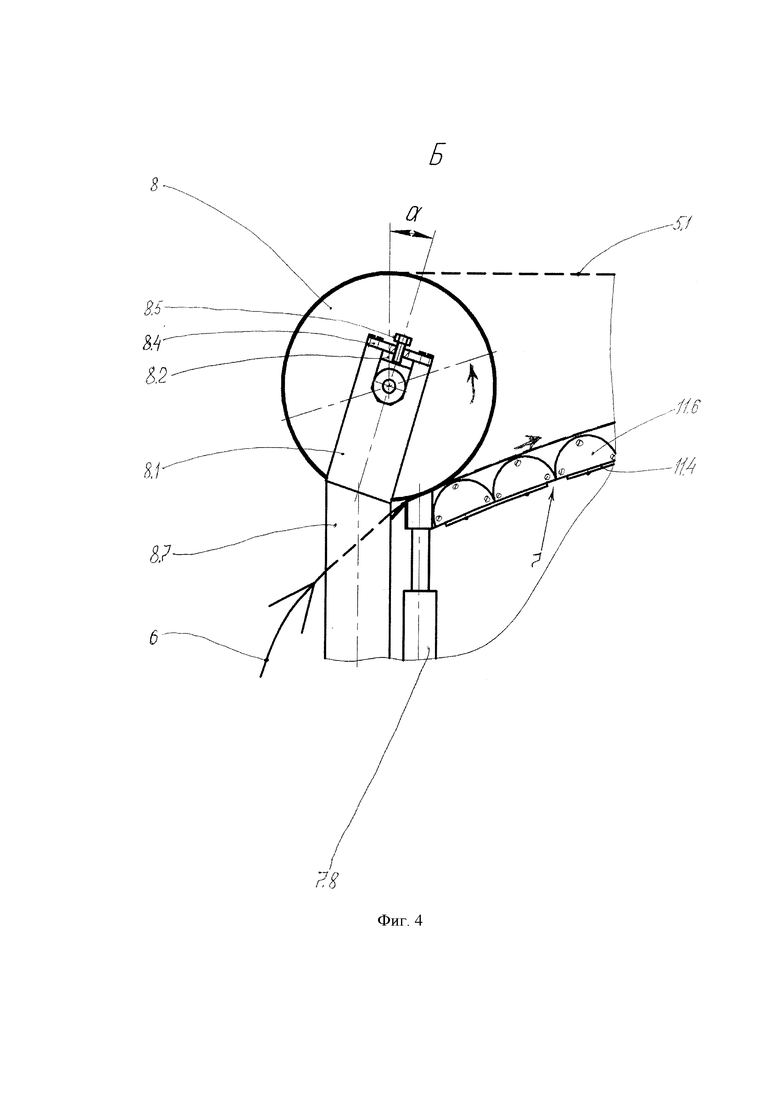

На фиг. 4 показана схема расположения прижимного цилиндра 8 в опоре 8.7 (вид Б). Аналогично выглядит схема расположения цилиндра 9 в опоре 9.7. Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 8 - сам цилиндр, взаимодействующий с сеткой 5.1; 8.7 - вертикальные неподвижные опоры цилиндра 8; 8.1 - отогнутый к столу 7 под углом α участок опоры 8.7 (α=15-35°); 8.2 - верхняя оправка, взаимодействующая с подшипником цапфы (на чертежах не обозначены) цилиндра 8; 8.4 - неподвижная планка опоры 8.1; 8.5 - регулировочный винт, перемещающий ось цилиндра 8 вдоль оси отогнутого участка 8.1; 11.4 - поддерживающая опору 11.3 пластина; 11.6 - крышки, закрывающие торцевые плоскости ИКН 11; 5.1 - ведущая ветвь сетки.

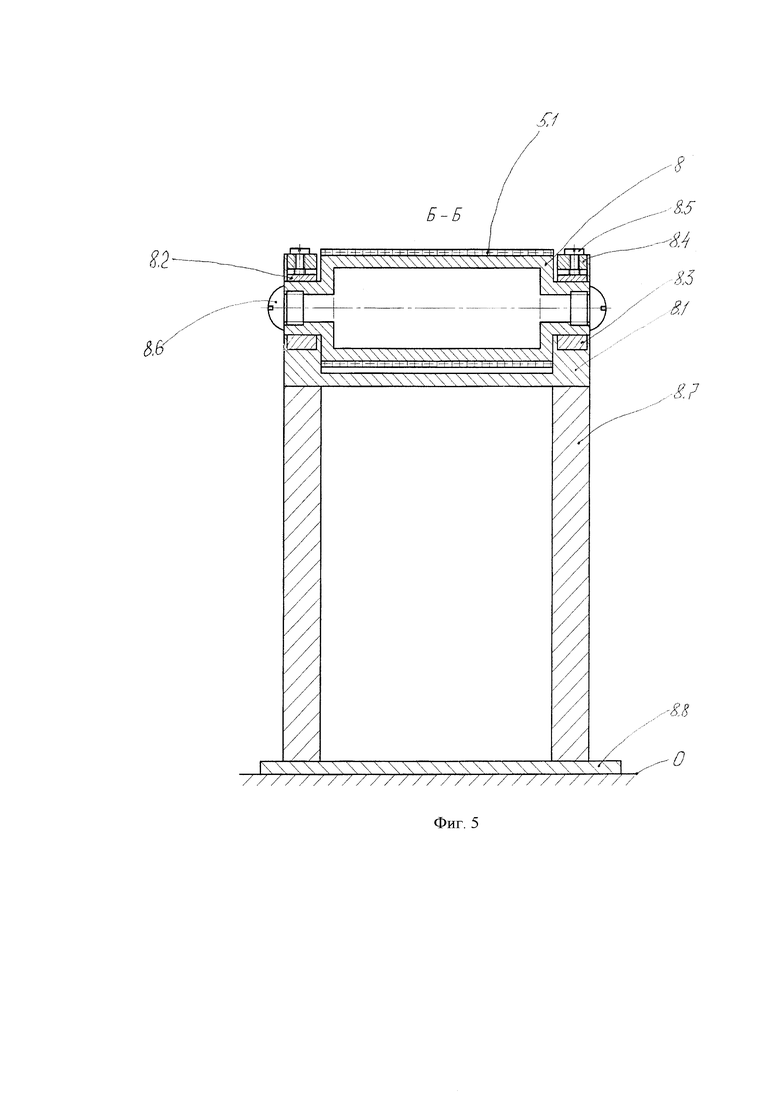

На фиг. 5 показана схема продольного разреза прижимного цилиндра 8 вместе с опорой 8.7 (разрез Б-Б). Аналогично, выглядит схема продольного разреза цилиндра 9 с опорой 9.7. Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 8 - схематично показан прижимной цилиндр, который может быть выполнен, например, пустотелым. Во внутреннюю полость цилиндра (так же, как и цилиндра 9) может быть залита тяжелая жидкость, например ртуть. 8.2 - верхняя оправка, взаимодействующая с подшипником цапфы (на чертежах не обозначены) цилиндра 8; 8.3 - нижняя оправка, взаимодействующая с подшипником цапфы (на чертежах не обозначены) цилиндра 8; 8.4 - неподвижная планка опоры 8.1; 8.5 - регулировочный винт, перемещающий ось цилиндра 8 вдоль оси отогнутого участка 8.1; 8.6 - резьбовые заглушки в цапфах (на чертежах не обозначены), которыми запираются или открываются осевые отверстия в цапфах цилиндра 8 (9); 8.7 - вертикальные неподвижные опоры цилиндра 8; 8.8 - неподвижная платформа опор 8.7, к которой они, например, приварены; О - неподвижное горизонтальное основание всего устройства для реализации заявляемого способа, например плоский горизонтальный фундамент.

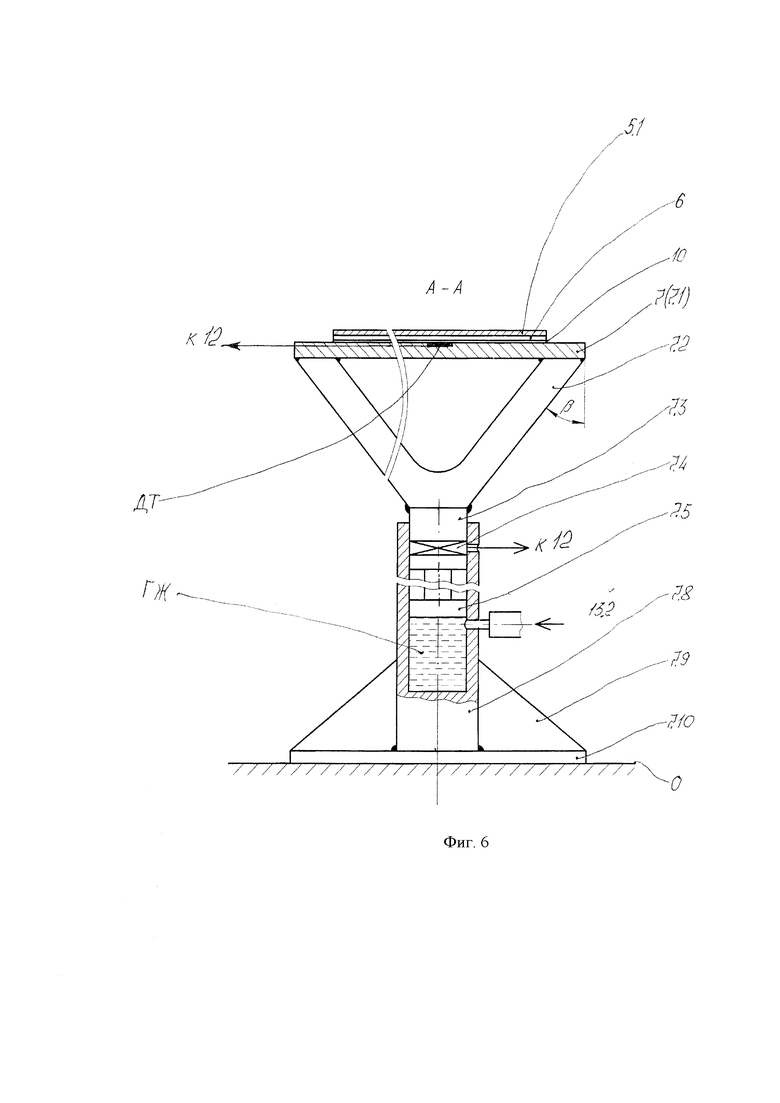

На фиг. 6 показана схема разреза А-А (фиг. 2), который проходит поперек стола 7 посередине и вдоль неподвижной гидравлической опоры 7.8, которая установлена посередине стола 7. Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 5.1 - ведущая (тянущая) ветвь сетки 5; 6 - слой ленты сырой резины (сырая резина); 7 (7.1) - сечение стола в тонком участке арочных углублений 7.1.1; 10 - тефлоновая пленка, неподвижно прикрепленная к верхней поверхности стола 7 (7 и 7.1), например, заклепками (на схемах - не показаны); 7.2 - V-образный кронштейн. Ветви кронштейна 7.2 размещены под одинаковым углом β к вертикали справа и слева (β=30-45°); 7.3 - цилиндрическая вертикальная ось, к которой приварен сверху вертикально V-образный кронштейн 7.2. Ось 7.3 опирается на цилиндрический поршень 7.5, а между поршнем 7.5 и осью 7.3 размещен пьезоэлектрический датчик силы (ДС) 7.4 сжатия. Датчик силы сжатия 7.4 откалиброван так, что его электрический сигнал с выхода, напряжение - пропорционально величине силы, со стороны оси 7.2, в тоннах. Датчик электрически соединен (подключен) с общей станцией контроля и управления САКУ. Цилиндрический поршень 7.5 размещен внутри цилиндрической неподвижной опоры 7.8 без зазоров и нижней поверхностью взаимодействует с гидравлической жидкостью ГЖ. Эта жидкость ГЖ поступает внутрь опоры 7.8 по одному из шлангов (13.1, 13.2, 13.3), например 13.2 из главной гидравлической емкости 13 (фиг. 7). Аналогичным образом устроены все три, неподвижные, гидравлические опоры 7.8 стола 7 (или 7 и 7.1), показанные на фиг. 7. 7.9 - треугольные укосины, прочно присоединенные к опоре 7.8 (например, приварены) радиально, напротив друг друга. 7.10 - плоское круглое основание опоры 7.8, прочно соединенное с опорой 7.8 и с укосинами 7.9, например сваркой.

Посередине стола 7 (7 и 7.1) под пленкой 10 неподвижно закреплен тонкий и плоский датчик температуры ДТ. Датчик ДТ электрически соединен (подключен) с общей станцией контроля и управления САКУ.

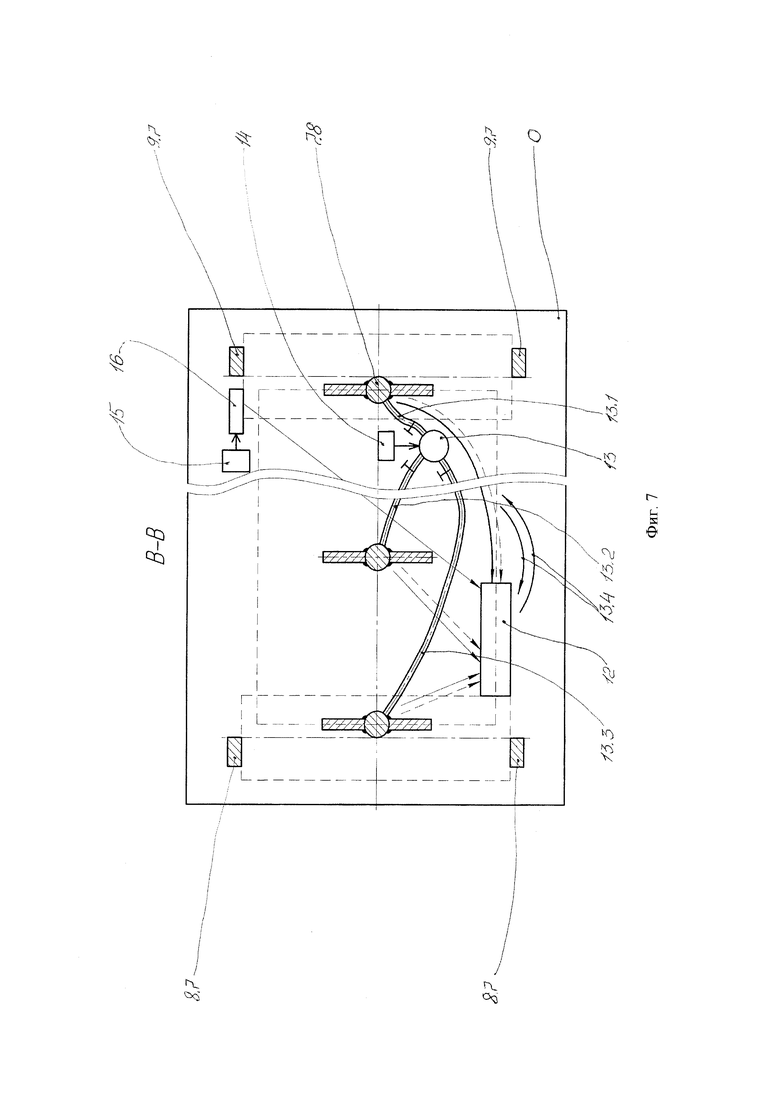

На фиг. 7 показана схема разреза В-В (фиг. 2), который проходит параллельно плоскости основания О, поперек неподвижных опор 8.7 и 9.7 прижимных цилиндров, соответственно, 8 и 9, а также поперек гидравлических опор 7.8 стола 7 (или 7 и 7.1). Здесь обозначены следующие элементы схемы реализации заявляемого способа. В том числе, 12 - общая станция контроля и управления САКУ, которая выполнена, например, на базе программируемого микропроцессорного контроллера LON с модулями расширения ETOLON [44]. При этом, например, контроллер ETOLON Beta (16 DI, 14 DO) имеет 16 входов и 14 выходов. 13 - гидравлическая емкость, выполняющая функцию распределения ГЖ по опорам 7.8 с помощью распределительных шлангов 13.1, 13.2 и 13.3. Каждый из этих шлангов снабжен регулирующим вентилем (на фиг. 7 - не обозначены). 14 - гидравлический насос; 15 - условно обозначен электропривод, а именно мотор-редуктор; 16 - блок управления электроприводом БУЭ (частотой вращения прижимного цилиндра 9, который является ведущим). Выход с блока БУЭ электрически связан со входом станции САКУ 12.

На фиг. 7 показаны и не обозначены электрические связи датчиков силы 7.4 ДС (сплошные линии со стрелками) и датчиков температуры ДТ (пунктирные линии со стрелками) со входами станции САКУ. Эти связи парные, поскольку ДТ находятся на столе 7 под пленкой 10 над каждой из трех гидравлических опор 7.8, ДС в каждой из трех опор 7.8. Двумя изогнутыми сплошными линиями 13.4 показано, что один из входов станции 12 электрически соединен с датчиком давления ДД (на чертежах не показан) гидравлической жидкости ГЖ в емкости 13.

В качестве ДТ может быть использован (для плоской поверхности) датчик OF3/E с блоком измерительного элемента из нержавеющей стали, предназначен для измерения температуры поверхностей в диапазоне -35…+400°С [45].

В качестве ДС (п. 7.4, фиг. 6) может быть использован любой пьезоэлектрический датчик силы сжатия [46].

В качестве ДД может быть использован волоконно-оптический торцевой датчик давления [47].

В данном случае, общая гидравлическая емкость 13, давление в которой индицируется в станции САКУ 12, связана (при существенном понижении давления) с гидравлическим насосом 14. Он, при понижении давления в емкости 13 ниже предельного уровня, включается в работу и нагнетает ГЖ в емкость 13 дополнительно, повышая давление внутри нее до заданного уровня.

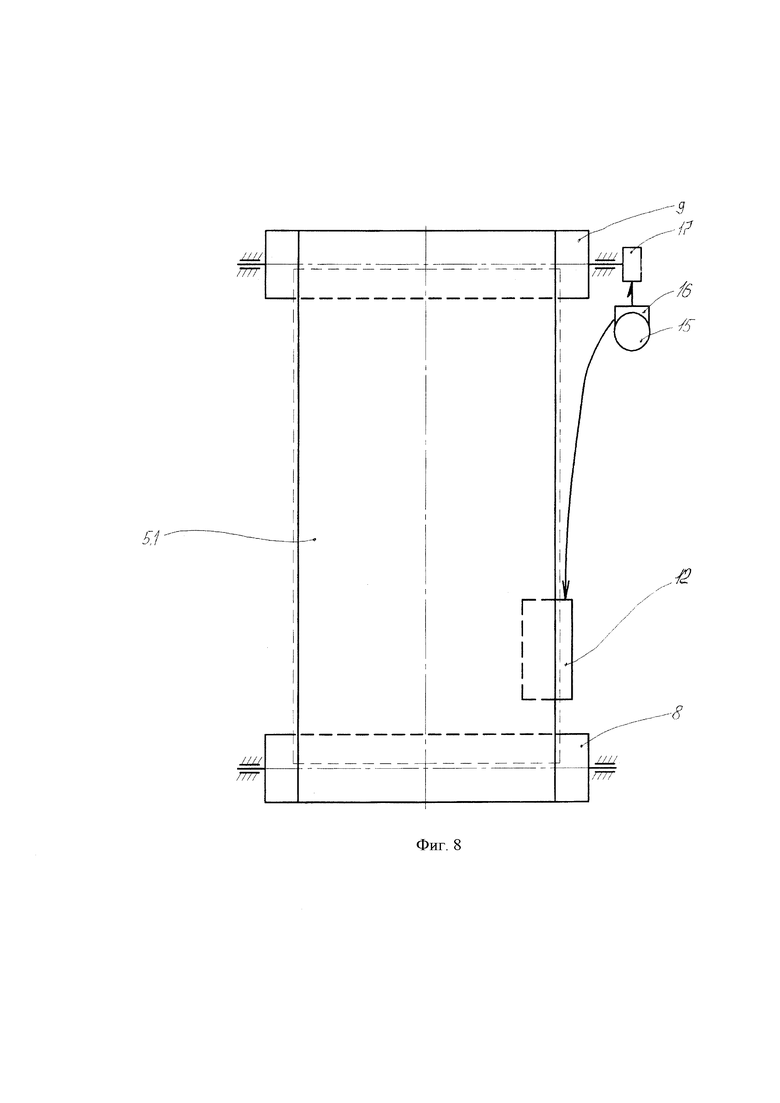

На фиг. 8 показана кинематическая схема устройства, реализующего заявляемый способ вулканизации. Здесь обозначены элементы, осуществляющие непрерывное перемещение сырой ленты 6 (фиг. 3 и 6), прижатой сеткой 5.1 (также фиг. 3 и 6), по неподвижной тефлоновой пленке 10 (фиг. 3 и 6). Схема на фиг. 8 включает ведомый прижимной цилиндр 8 и ведущий (приводной) цилиндр 9, которые охвачены натянутой бесконечной сеткой 5.1. Электропривод (мотор-редуктор) 15 кинематически соединен со шкивом 17 прижимного цилиндра 9. Выход БУЭ 16 электрически соединен со входом станции САКУ 12.

Схематично показанный на фиг. 2 и 3 инфракрасный нагреватель ИКН 11 подключен к управляемому выходу авторегулятора «напряжение-температура» АРНТ (авторегуляторы электрической мощности [48]). Типовые схемы такого подключения известны из источников, например [27, 31]. Управляющий вход такого регулятора может быть электрически соединен с любым из датчиков температуры ДТ (фиг. 3, 6, 7), тогда два других ДТ становятся контролирующими температуру. Сам АРНТ помещен в общую станцию САКУ 12. Трубчатые, инфракрасные, галогенные, тепловые лампы КГТ 11.1 (фиг. 3), в данном случае КГТ220-2200-1 (тепловая мощность 2,2 кВт), электрически параллельно соединены между собой и подключены к выходу однофазного регулятора мощности АРНТ (на чертежах не показан). Электрические контакты ламп 11.1 с одной стороны стола 7 подключены к нейтральному проводу (на чертежах не показан), электрические контакты ламп 11.1 с противоположной стороны стола 7 подключены к фазному проводу (на чертежах не показан). Электрические контакты ламп 11.1 с обеих сторон стола 7 в арочных углублениях 7.1.1 (фиг. 3) закрыты диэлектрическими крышками 11.6 (фиг. 4). Фазный и нейтральный провода подключены к управляемому выходу АРНТ. АРНТ, кроме силового входа, управляемого выхода и управляющего входа, имеет, как правило, блок визуального контроля БВК (наблюдения) за установленной температурой и за текущей температурой. На фигурах он не показан, поскольку является типовым устройством любого АРНТ.

7.2. Заявляемый способ непрерывной вулканизации реализуется следующим образом.

При подготовке устройства к работе вначале устанавливают зазоры между столом 7 (между пленкой 10) и сеткой 5.1, расположенной на цилиндрах 8 и 9. При толщине сырой ленты 6, например 5 мм, этот зазор устанавливают посредством щупа толщиной 0,5 мм. Поворачивая винт 8.5 (фиг. 4), перемещают ось цилиндра 8 вниз, а щупом контролируют зазор между цилиндром 8 и столом 7 (фиг. 4 и 6) над крайней слева опорой 7.8. Таким же образом устанавливают зазор 0,5 мм между столом 7 и цилиндром 9. Перемещаясь вниз под углом α к вертикали, цилиндры 8 и 9 натягивают сетку 5.1 (фиг. 2, 4). Одновременно возрастает давление рабочей (нижней) ветви сетки 5.1 в направлении сверху вниз на поверхность стола 7 через пленку 10. Это давление контролируется датчиками силы ДС 7.4 во всех трех гидравлических опорах 7.8.

Одновременно с началом установки зазоров, посредством АРНТ задают температуру рабочей поверхности стола 7 в 240°С и запускают процесс нагрева этой поверхности. Мощность излучения семи ламп 11.1 (фиг. 3) по 2,2 кВт каждая в каждом арочном углублении 7.1.1 является достаточной, чтобы обеспечить температуру верхней (рабочей) поверхности стола 7 за 3 мин. Выше (более) 240°С поверхность не нагревается по заданию АРНТ. Всего, в каждом арочном углублении 7.1.1 стола 7 (7.1), как видно из фиг. 3, все семь ламп 11.1, посредством отражателей 11.2, направляют всю энергию инфракрасного излучения (2,2 кВт*7=15,4 кВт) на полуцилиндрическую поверхность 7.1.1. При этом энергии излучения на нагрев опоры 11.3 ИКН - не тратится.

За эти 3 мин нагрева выставляются (с помощью щупов) зазоры в 0,5 мм между прижимными цилиндрами 8, 9 и столом 7 (7.1). После этого включают привод 15, 16 цилиндра 9 (фиг. 7, 8), устанавливая посредством БУЭ 16 малую скорость транспортировки сырой ленты 6 по столу 7, непосредственно, по тефлоновой пленке 10, около 1 м/мин. (Известно, что в прототипе, рабочая скорость транспортировки ленты 6 вместе с вращающимся каландром составляет 6,28 м/мин.) В этот момент сетка 5.1, натянутая на цилиндрах 8, 9, перемещается цилиндром 9 вдоль верхней поверхности пленки 10 со скоростью 1 м/мин, а между пленкой 10 и цилиндрами 8,9 имеется зазор 0,5 мм. В это время сырую ленту 6 заправляют в зазор между столом 7 (между пленкой 10 стола 7) и ведомым прижимным цилиндром 8, как показано на фиг. 4. Лента 6 захватывается сеткой 5.1, прижимается к тефлоновой пленке 10 и перемещается по ней к цилиндру 9, прижимается к пленке 10 на участке от цилиндра 8 до цилиндра 9, за счет изогнутой по дуге (окружности) поверхности стола 7. За счет нагрева ленты 6 (до 240°С) и сжатия сеткой 5.1 (ведущей ветвью) лента 6 вулканизируется, а далее выходит из зажима цилиндр 9 - стол 7 (7.1) свулканизированной 6.1 (фиг. 2) и поступает на накатку, например, в рулон (на чертежах не показан).

В первый момент движения ленты 6 (толщина 5 мм) в зазорах между столом 7 (пленкой 10) и цилиндром 8 (зазор 0,5 мм), вместе с ведущей ветвью сетки 5.1 и столом 7 (пленкой 10) без зазоров, далее между столом 7 (пленкой 10) и цилиндром 9 лента 6 давит на рабочую поверхность стола 7 (на пленку 10) с суммарным усилием 30-40 тонн. Эти усилия (давления) передаются датчиками ДС 7.4 на табло (на чертежах не показано) общей станции САКУ 12. По показаниям датчиков ДС видно, на каком участке (из трех опор 7.8) нужно увеличить или уменьшить давление.

Для нашей задачи непрерывной вулканизации при температуре 240°С достаточно общего усилия поперечного сжатия ленты 6 в 50-60 тонн. Эти усилия задают по показаниям датчиков ДС 7.4 (по показаниям на табло станции САКУ), увеличивая давление в шлангах 13.1, 13.2 и 13.3, приоткрывая вентили на этих шлангах.

Таким образом, в первые пять минут подготовки устройства к работе:

1. Выставляются вручную с помощью щупа требуемые зазоры (от толщины ленты 6) между прижимными цилиндрами 8, 9 и столом 7 (пленкой 10 на столе 7).

2. Задается рабочая температура 240°С неподвижной тефлоновой ленты 10 на столе 7 и нагревается вся рабочая (верхняя) поверхность стола 7, вместе с пленкой 10.

3. Включается привод перемещения сетки 5.1 на малую скорость 1 м/мин.

4. Заправляется сырая лента 6 в зажим между цилиндром 8 и столом 7 и перемещается по пленке 10 вдоль стола 7, за счет сцепления сетки 5.1 с лентой 6.

5. Задаются гидравлически и поддерживаются в процессе работы усилия в 60 тонн прижима стола 7 (пленки 10) к ведущей ветви сетки 5.1.

Когда (в период первых 5 мин) температура, усилия прижима и зазоры выставлены и их значения индицируются на табло станции САКУ 12, включают рабочий режим непрерывной вулканизации. Для этого скорость управляемого электропривода (мотор-редуктора 15, 16, 17) увеличивают до 8 м/мин и продолжают процесс вулканизации сырой ленты 6 непрерывно.

7.3. Особенности реализации способа непрерывной вулканизации ленты из сырой резины или каучука в прототипе [1].

В прототипе (фиг. 1) прижимные цилиндры 1 и 2 расположены горизонтально, один над другим, параллельно каландру 3 и прижаты к поверхности каландра 3 натяжным цилиндром 4 посредством бесконечной сетки 5 (фиг. 1а), охватывающей последовательно цилиндр 1, каландр 3, цилиндр 2 и цилиндр 4. Сетка 5 выполнена из стальной, плетеной, обрезиненной ленты и натягивается (прижимается к каландру 3 и цилиндрам 1, 2, 4) цилиндром 4 с усилием F, которое достигает 100-110 тонн.

Наименьшее угловое расстояние между цилиндрами 1, 2 относительно оси каландра 3 составляет 90°, а с противоположной стороны 270°. Внутрь каландра 3 непрерывно подают технологический пар, задавая температуру наружной поверхности 150°С потому, что более высокую температуру получить невозможно. Из-за большой толщины 65 мм стенки каландра 3, 70% энергии нагретого пара и давления расходуется на нагрев массы между внутренней и наружной поверхностями каландра. В течение 1,5 часа каландр нагревается до этой температуры, и включают вращающий привод каландра 3. Каландр 3 вращается со скоростью 2 об/мин, приводя в движение сетку 5 и во вращение цилиндры 1, 2, 4. На прижимном цилиндре 1 сетка 5 движется вместе с цилиндром 1 сверху него к каландру 3. После включения привода сырую ленту 6 подают на цилиндр 1, охваченный сеткой 5, и направляют ленту 6 в сужающийся клин (в жало) между цилиндром 1 и каландром 3. Лента 6 захватывается сеткой 5 и затягивает ленту 6 между сеткой 5 и каландром 3. В данный момент сырая лента 6 непрерывно перемещается между каландром 3 и сеткой 5 по поверхности нагретого каландра со скоростью наружной поверхности каландра 3, при этом лента 6 непрерывно прижимается к этой поверхности сеткой 5 с усилием натяжения сетки 5, т.е. 70-80 тонн. При наружном диаметре каландра 3-1000 мм (1 м) длина его наружной поверхности составляет πD=3,1416*1=3,14 м, а линейная скорость этой поверхности (при n3=2 об/мин) (фиг. 1б) будет 6,28 м/мин. Меньшее расстояние по дуге наружной поверхности каландра 3, между точками (линиями) зажимов каландр 3-цилиндр 1 и каландр 3-цилиндр 2, составляет  длины окружности 3,14 м, или 0,785 м. Большее расстояние

длины окружности 3,14 м, или 0,785 м. Большее расстояние  этой длины, или 2,355 м. На этой длине каландра 3 (2,355 м) сырая лента 6 нагревается, подвергается давлению со стороны сетки 5 (фиг. 1б) и вулканизируется. Готовая (свулканизированная) лента 6.1 прижимным цилиндром 2 направляется на накатку (на чертежах не показана). При окружной скорости каландра 3 6,28 м/мин вулканизация каждого сечения ленты 6 происходит на длине дуги 2,355 м или за 2,355/6,28=0,375 мин или за 22,5 секунды.

этой длины, или 2,355 м. На этой длине каландра 3 (2,355 м) сырая лента 6 нагревается, подвергается давлению со стороны сетки 5 (фиг. 1б) и вулканизируется. Готовая (свулканизированная) лента 6.1 прижимным цилиндром 2 направляется на накатку (на чертежах не показана). При окружной скорости каландра 3 6,28 м/мин вулканизация каждого сечения ленты 6 происходит на длине дуги 2,355 м или за 2,355/6,28=0,375 мин или за 22,5 секунды.

7.4. Заявленные технические результаты, в данном техническом решении, достигаются весьма просто.

7.4.1. Существенное упрощение операций при реализации способа обеспечивается наличием всего двух прижимных цилиндров (8 и 9) и неподвижного, выгнутого по дуге окружности радиусом R, стола 7 (или и 7 и 7.1). При движении сырой ленты 6 на длине 3,2 м по этому столу и прижатой к тефлоновой пленке 10 с усилием 60 тонн, равномерно распределенного по поверхности, которая нагрета до 240°С, лента 6 легко вулканизируется. При этом ведущий цилиндр 9 затрачивает минимум мощности, на приведение во вращение ведомого цилиндра 8 и сетки 5.1.

7.4.2. Уменьшение габаритных размеров устройства для реализации способа обеспечивается также наличием всего двух прижимных цилиндров 8 и 9. При расстоянии между ними L (фиг. 2) 3 м - это расстояние и является габаритной длиной устройства. В прототипе, каждый из прижимных цилиндров имеет диаметр 0,5 м, диаметр каландра 3 - 1 м, расстояние между каландром 3 и натяжным цилиндром 4 - 1 м, диаметр натяжного цилиндра 4 (фиг. 1) - 0,6 м. Поэтому габаритная длина устройства, реализующего способ в прототипе, составляет, в метрах 0,25+1+1+0,3, что составляет 2,55 м. При этом габаритная высота в прототипе в 1,5 раза больше, чем в заявляемом способе непрерывной вулканизации.

7.4.3. Существенное уменьшение энергоемкости при реализации способа, более чем в 6 раз, обеспечивается нагревом стола 7 (7.1) с помощью нагрева арочных углублений (поверхностей 7.1.1, фиг. 3) направленно-фокусированным излучением в ближней инфракрасной области (НИКИ). Обеспечивается расходом электроэнергии электроприводом на вращение только двух цилиндров 8 и 9 (фиг. 2) и на транспортировку сырой ленты 6 (в процессе вулканизации) по ровной, гладкой и скользкой поверхности (тефлоновая пленка, с коэффициентом трения скольжения менее 0,028 кг/мм2).

7.4.4. Повышение производительности (скорости) вулканизации за счет увеличения температуры рабочей поверхности, взаимодействующей с лентой до 240°С. Это почти в 1,5 раза больше, чем в прототипе. В заявляемом способе лента 6 транспортируется со скоростью 8 м/мин. (В прототипе скорость больше чем 6,28 м/мин – недопустима.) Это в 1,3 раза больше.

7.4.5. Визуальное наблюдение за значениями температуры рабочей поверхности, за давлением ленты на рабочую поверхность и автоматическое управление этими параметрами обеспечивается микропроцессорной станцией 12 контроля и управления (фиг. 7). На эту станцию САКУ 12 выведены показания основных технологических параметров настройки и самого протекающего непрерывного процесса непрерывной вулканизации. В том числе, температура на поверхности стола 7 (7.1) с помощью датчиков ДТ не менее чем в трех сечениях по длине стола 7 (7.1). Давление стола 7 (7.1) с помощью датчиков ДС не менее чем в трех сечениях по длине стола 7 (7.1). Скорость движения сетки 5.1 (скорость перемещения ленты 6 по ленте 10 на столе 7 или и 7 и 7.1). Давление внутри емкости 13 (фиг. 7) гидравлической жидкости ГЖ (например, машинного масла).

Причем в процессе работы устройства (в процессе непрерывной вулканизации) все эти параметры и их значения поддерживаются автоматически микропроцессорной станцией САКУ.

8. Источники информации

1. Машины и аппараты резинового производства. Под ред. Д.М. Барскова. М., Химия, 1975, с. - 600.

2. SU 306023, МПК В29Н 5/28, 1968.

3. Патент Швеции 336223, НКИ 39а6, 5/28, 1971.

4. SU 556045, МПК В29Н 5/28, 1977.

5. Попов А.В., Соломатин А.В. Непрерывные процессы производства неформованных резиновых изделий, М., Химия, 1977, с. 113.

6. SU 823164, МПК В29Н 5/72, 1981.

7. SU 351725, МКИ В29Н 5/28, 1969.

8. SU 498178, МКИ В29Н 5/28, 1974.

9. SU 1098821 А, МКИ В29Н 5/28, 1984.

10. SU 171546, МКИ В29Н 5/28, 1964.

11. SU 504671, МКИ В29Н 5/28, 1974.

12. SU 1147580, МПК В29С 35/06, 1985.

13. SU 1098823, МКИ В29Н 5/28, 1983.

14. SU 1162617 А, МКИ В29С 35/00, 1985.

15. SU 196291, МКИ В29С 35/05, 1966.

16. RU 2000937 С1, МКИ В29С 35/06, 1993.

17. SU 196241, МКИ В29С 35/06, 1966.

18. European Rubber Jomae, 1975, vol. 157, No 10, p.18-40.

19. RU 2053119 C1, МКИ B29C 35/06, 1996.

20. RU 2053120 C1, МКИ B29C 35/06, 1996.

21. US 3299468, НКИ 425-174, 1967.

22. EP №0157956, Int. C1. B29C 35/10, 1988.

23. RU 2077424 C1, МПК B29C 35/02, 1997.

24. RU 2457124 C2, МПК B60S 1/38, опубл. 27.07.2012.

25. Живетин В.В., Брут-Бруляко А.Б. Устройство и обслуживание шлихтовальных машин. М., Легпромбытиздат, 1988, 240 с.

26. RU 2263730, МПК D06B 15/00, 2005.

27. RU 2269730, МПК F26B 13/18, 2006.

28. RU 2282802, МПК F26B 13/08, 2006.

29. RU 2287121, МПК F26B 13/08, 2006.

30. RU 2287122, МПК F26B 13/08, 2006.

31. RU 2302593, МПК F26B 13/18, 2007.

32. RU 2300589, МПК F26B 13/18, 2007.

33. RU 2313051, МПК F26B 3/34, 2007.

34. RU 2355961, МПК F26B 3/34, 13/08, 2009.

35. RU 2431793, МПК F26B 3/34, 2011.

36. RU 2556865, МПК H05B 3/00, 2015.

37. Нащекин B.B. Техническая термодинамика и теплопередача. М., «Высшая школа»,1980,469 с.

38. www.LISMA-GUPRM.RU

39. http://www.electram-av.com/

41. RU 2457680, МПК А21В 1/48, опубл. 10.08.2012, Бюл. №22.

42. RU 2430630, МПК A23L 1/025, опубл. 10.10.2011, Бюл. №28.

43. http://matins.ru/obzor_teflon_ptfe_2.php

44. http://www.etolon.ru/shop/UID_2_kontroller_etolon_beta_6_di_4_do.html

45. http://www.vec-ing.ru/?do=menu&id=13520

46. http://meandr.org/archives/23896

47. RU 2522791, G01L 11/02, опубл. 20.07.2014.

48. pii@electrum-av.com

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева сырой ленты для её непрерывной вулканизации на каландре | 2015 |

|

RU2623563C2 |

| Способ непрерывной вулканизации длинномерной ленты из сырой резины или каучука на каландре | 2015 |

|

RU2610863C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СУШКИ ДИСКРЕТНЫХ МЕЛКИХ МАТЕРИАЛОВ ПОСРЕДСТВОМ НАПРАВЛЕННО-ФОКУСИРОВАННОГО ИЗЛУЧЕНИЯ В БЛИЖНЕЙ ИНФРАКРАСНОЙ ОБЛАСТИ | 2014 |

|

RU2568019C1 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ ИЛИ БЕЗ ФОРМ НА СЕТКЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2015 |

|

RU2605351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ UD-СТРУКТУРЫ ВЫСОКОЙ ПЛОТНОСТИ ДЛЯ ИНДИВИДУАЛЬНЫХ СРЕДСТВ БРОНЕЗАЩИТЫ И БРОНИРОВАНИЯ ИЗОГНУТЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2756069C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЕЧКИ ТОНКОСЛОЙНОЙ ПОЛОСЫ ИЛИ ЛЕНТЫ ИЗ МУЧНОГО ТЕСТА | 2014 |

|

RU2567204C2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ (СЫПУЧИХ) МАТЕРИАЛОВ ВНУТРИ ВЕРТИКАЛЬНО УСТАНОВЛЕННОЙ ЦИЛИНДРИЧЕСКОЙ ЁМКОСТИ, ДНИЩЕ КОТОРОЙ НАГРЕВАЮТ СНАРУЖИ НАПРАВЛЕННО-ФОКУСИРОВАННЫМ ИЗЛУЧЕНИЕМ В БЛИЖНЕЙ ИНФРАКРАСНОЙ ОБЛАСТИ | 2013 |

|

RU2549394C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СУШКИ ДИСПЕРСНЫХ (СЫПУЧИХ) МАТЕРИАЛОВ ВНУТРИ ВЕРТИКАЛЬНО УСТАНОВЛЕННОЙ ВРАЩАЮЩЕЙСЯ ЁМКОСТИ, НАГРЕВАЕМОЙ СНАРУЖИ ИЗЛУЧЕНИЕМ | 2015 |

|

RU2603212C1 |

| Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб | 2016 |

|

RU2641076C2 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2013 |

|

RU2526396C1 |

Изобретение относится к резинотехническому производству и может быть реализовано для непрерывной вулканизации широких лент из подготовленной сырой резины, натурального или синтетического каучука. Согласно способу, сырую ленту превращают в готовую, непрерывно перемещая и прижимая ее сверху к нагретой гладкой, скользкой и ровной поверхности изогнутого по дуге окружности неподвижного стола, нагретого до 240°С, посредством прочной бесконечной сетки, охватывающей и натянутой на два параллельных друг другу прижимных цилиндра. Каждый из цилиндров расположен горизонтально и, соответственно, на обоих по длине концах стола с возможностью вращения. Ширина сетки соответствует ширине ленты. Противоположную ленте поверхность стола нагревают посредством направленно-фокусированного излучения в ближней инфракрасной области, управляя температурой поверхности стола с лентой автоматически. Ленту прижимают к столу усилием не менее 50 тонн, которое равномерно распределяют по площади поверхности стола под лентой. Один из прижимных цилиндров снабжают вращающим приводом. Изобретение обеспечивает повышение скорости процесса вулканизации. 1 з.п. ф-лы, 8 ил.

1. Способ непрерывной вулканизации ленты из сырой резины или каучука, заключающийся в том, что сырую ленту превращают в готовую, непрерывно перемещая первую и прижимая ее сверху к нагретой гладкой, скользкой и ровной поверхности изогнутого по дуге окружности неподвижного стола, нагретого до 240°С, посредством прочной бесконечной сетки, охватывающей и натянутой на два параллельных друг другу прижимных цилиндра, каждый из которых расположен горизонтально и, соответственно, на обоих по длине концах стола с возможностью вращения, а ширина сетки соответствует ширине ленты, причем противоположную ленте поверхность стола нагревают посредством направленно-фокусированного излучения в ближней инфракрасной области, управляя температурой поверхности стола с лентой автоматически, кроме этого ленту прижимают к столу усилием не менее 50 тонн, которое равномерно распределяют по площади поверхности стола под лентой, а один из прижимных цилиндров снабжают вращающим приводом.

2. Способ непрерывной вулканизации по п. 1, отличающийся тем, что одну часть усилий прижима ленты к гладкой поверхности стола задают, перемещая прижимные цилиндры к столу, механически задавая зазор между цилиндром и столом меньшим, чем толщина ленты, а другую часть усилий прижима задают гидравлическим перемещением стола в направлении ленты, автоматически измеряя давление в опорах стола и давление ленты на стол по меньшей мере в 3 точках на поверхности стола, взаимодействующей с лентой, а скорость вращения ведущего прижимного цилиндра, давления ленты на стол, давления в опорах стола и температуру гладкой поверхности стола измеряют и контролируют автоматически в одной микропроцессорной станции АСУ (автоматической системы управления), кроме этого скользкость (малый коэффициент трения между лентой и поверхностью стола) задают тонкой тефлоновой пленкой, выполненной в виде ленты толщиной 0,5 мм, которую неподвижно закрепляют на поверхности стола под лентой.

| Машины и аппараты резинового производства | |||

| Под ред | |||

| Д.М | |||

| Барскова | |||

| М., Химия, 1975, с | |||

| Динамометрическая втулка | 1921 |

|

SU600A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ ДЛИННОМЕРНЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 0 |

|

SU306023A1 |

| 0 |

|

SU157956A1 | |

| СПОСОБ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077424C1 |

Авторы

Даты

2018-01-16—Публикация

2016-04-15—Подача