Изобретение относится к электротехнической области и может быть использовано при пропитке и сушке электротехнических изделий, в частности обмоток электрических машин подвижного состава.

Известен способ контроля качества витковой изоляции обмоток крупных электрических машин, реализованный в устройстве, согласно которому подают на объект контроля высокочастотные гармонические колебания, измеряют параметры выходного сигнала, а об объективности контроля судят по степени соответствия значений параметров выходного сигнала эталонным значениям, обмотки объекта контроля размещают на разъемном ферритовом сердечнике вместе с измерительной обмоткой, при помощи измерительной обмотки формируют выходные затухающие гармонические колебания, измеряют их частоту и скорость затухания и используют полученные значения в качестве параметров выходного сигнала. Все обмотки, намотанные на ферритовый сердечник, в том числе и испытуемая, уложенная в окно сердечника, являются вторичными, в них трансформируется напряжение, являющееся испытательным для витковой изоляции испытуемой катушки [Авторское свидетельство №1780415, МКИ: G01R 31/06 от 27.09.1995. Рощектаев А.П., Рощектаев Ю.А. «Способ контроля качества витковой изоляции обмоток крупных электрических машин»].

Недостатком представленного способа является низкая достоверность измерений качества изоляции.

Известен способ, реализованный в устройстве контроля качества изоляции электрических изделий, заключающийся в измерении активного и реактивной составляющей тока утечки изоляции и вычислении tgδ и емкости изоляции [Патент РФ №2328009, МПК: G01R 31/02, G01R 31/14 от 27.06.2008. Шеремет А.А., Тарасов А.А. «Устройство мониторинга высоковольтных вводов и сигнализации состоянии их изоляции»].

Недостатками данного способа являются сложность его реализации, невозможность измерения качества изоляции изделия при пропитке и сушке.

Данное техническое решение выбрано авторами в качестве прототипа.

Техническим результатом предлагаемого способа является повышение качества контроля изоляции при пропитке и сушке изделия во время изготовления или ремонта электротехнических изделий.

Технический результат достигается тем, что способ контроля качества изоляции электротехнических изделий заключается в измерении активной и реактивной составляющей тока утечки изоляции, определении tgδ диэлектрических потерь изделия при нескольких напряжениях, меньших напряжения ионизации, и при одинаковых температурах. По результатам измерений строят кривые ионизации до и после пропитки и сушки и по отношению их ординат определяют качество изоляции, причем отношение ординаты кривой ионизации после последней пропитки и сушки к ординате первоночальной кривой ионизации до пропитки и сушки должно быть не менее 1,5.

После последней пропитки и сушки абсолютные значения ординат tgδ должны быть меньше первоночальных значений в 1,5 раза, что обеспечивает должное качество при пропитке и сушке электротехнических изделий.

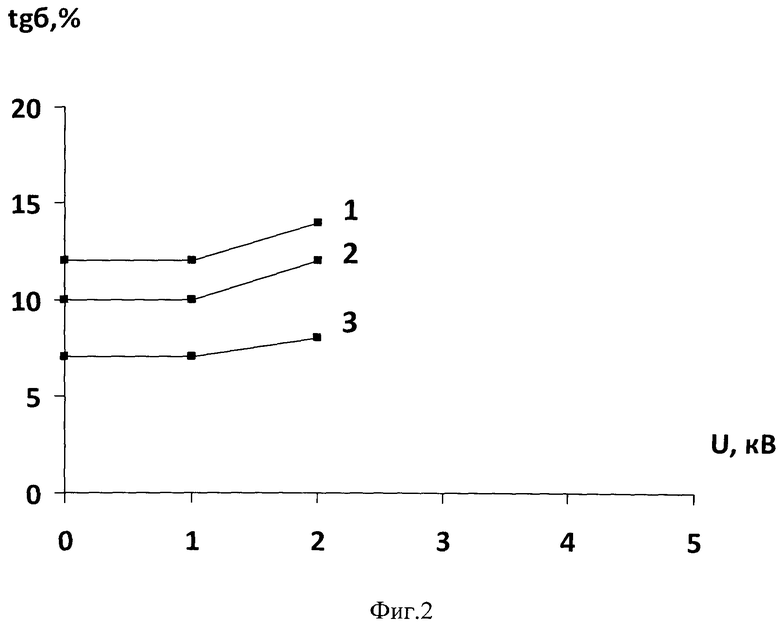

На фиг.1 представлено изменение качества корпусной изоляции на отделке, где 1 - кривая ионизации на позиции наложении временного бандажа; 2 - кривая ионизации после 1-й пропитки и сушки; 3 - кривая ионизации после 2-й пропитки и сушки.

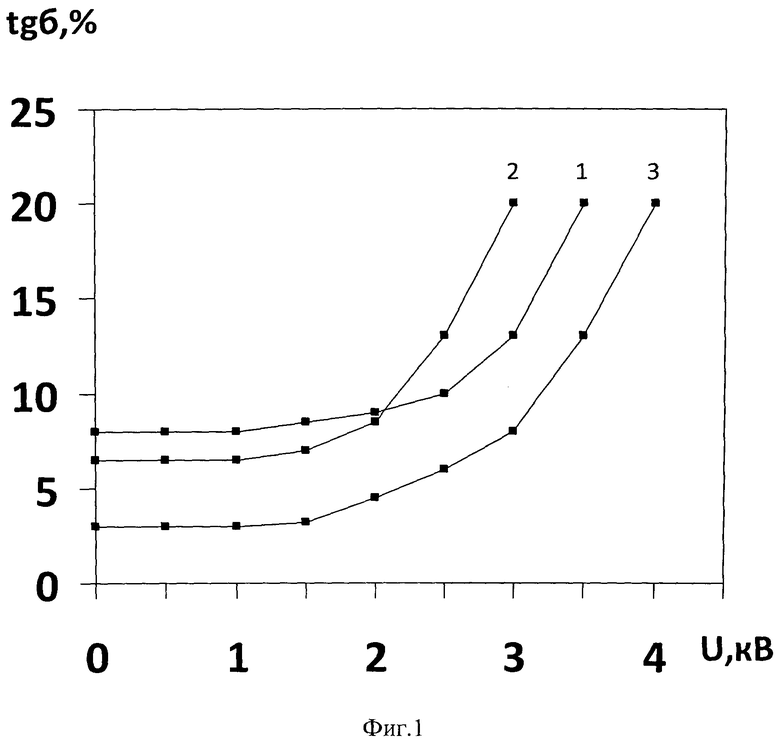

На фиг.2 представлены кривые ионизации на примере якоря тепловозного двигателя типа ЭД-118А, где 1 - кривая ионизации на позиции намотки бандажа; 2 - кривая ионизации после 1-й пропитки и сушки; 3 - кривая ионизации после 2-й пропитки и сушки.

Способ реализуется с помощью мостов переменного тока, например, типа Р 595, Р 5062, СА-7100.

Способ контроля качества пропитки и сушки изоляции якорей электрических машин, на примере ТЭД подвижного состава, реализуется путем снятия кривых ионизации, т.е. зависимостей tgδ изоляции от величины напряжений, прикладываемых между токоведущими частями якоря и его корпусом, на смежных позициях технологического процесса их изготовления или ремонта до и после первой и последующих пропиток и сушек. По относительному расположению кривых судят о качестве пропиток и сушек. Оценка качества пропитки и сушки якорей электротехнических машин заключается в следующем.

Якорь электрической машины после прохождения последней операции изготовления или ремонта перед пропиткой и сушкой должен пройти испытания на электрическую прочность корпусной изоляции.

Производят снятие кривой ионизации в пределах изменения подаваемого на изоляцию напряжения от 0 до испытательного. Последней операцией, например, при изготовлении или капитальном ремонте якоря ТЭД подвижного состава является операция наложения бандажей. Для лучшего проникновения лака в пустоты изоляции отправлять якорь на первую пропитку и сушку рекомендуется с временным бандажом. Поэтому после первой пропитки и сушки якорь возвращается на ту же позицию для наложения постоянных бандажей, где повторно снимается кривая ионизации после их наложения при той же температуре, при которой снималась первая кривая. Так как после пропитки и сушки качество изоляции должно улучшаться, то расположение второй кривой ионизации должно быть ниже первой. Далее якорь отправляется на последующие пропитки и сушки.

После прохождения операций пропитки и сушки якорь электрической машины в соответствии с установленным технологическим процессом попадает на участок его отделки. После операции отделки (проточки коллектора, продорожки, снятия фасок и т.д.) якорь должен также пройти испытания электрической прочности изоляции. При проведении этой операции вновь снимается кривая ионизации в пределах изменения напряжения от 0 до испытательного. Сдвиг этой кривой должен произойти относительно второй кривой, снятой после первой пропитки и сушки на позиции бандажировки якоря, вниз. При этом значения tgδ изоляции последней и первой кривых должны отличаться в меньшую сторону не менее чем в 1,5 раза.

После наложения временных бандажей на участке бандажировки якорь ТЭД типа ЭД-118А тепловоза 2ТЭ10В подвергался испытаниям корпусной изоляции на ее диэлектрическую прочность в пределах от 0 до 2 кВ при температуре окружающей среды электромашинного цеха (23°C). При этом в этих же пределах U одновременно измерялись значения tgδ его корпусной изоляции (кривая 1 на фиг.2). После первой пропитки и сушки якорь после наложения постоянных бандажей при температуре окружающей среды электромашинного цеха (24,5°C) также подвергался испытаниям на диэлектрическую прочность корпусной изоляции со снятием кривой ионизации (кривая 2 на фиг.2). После проведения второй пропитки и сушки якорь был отправлен на участок его отделки, где после прохождения технологических операций был также подвергнут испытаниям его корпусной изоляции повышенным напряжением со снятием кривой ионизации (кривая 3 на фиг.2).

Из приведенных кривых видно, что качество корпусной изоляции якоря последовательно улучшается по мере проведения пропиток и сушек якоря.

Необходимо отметить, что конкретные значения ординат кривых ионизации на смежных позициях изготовления или ремонта должны быть уточнены по мере накопления банка данных для каждого типа электротехнического изделия.

Предлагаемый способ дает возможность сравнивать и выбирать способ пропиток (вакуумно-накопительный или ультразвуковой), что позволяет повысить надежность электротехнических изделий, экономить время и средства на оценку качества пропитки и сушки изоляции. Контроль положения кривых ионизации во время сушки позволяет нормировать время сушки по достижению требуемого качества изоляции и таким образом вести пооперационный контроль качества сушки без перерасхода электроэнергии сушильными печами, сократить время сушки, повысить надежность на 15%, производительность труда на 20% и уменьшить энергозатраты на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ВИТКОВЫХ ЗАМЫКАНИЙ В ОБМОТКЕ ВРАЩАЮЩЕГОСЯ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С УРАВНИТЕЛЬНЫМИ СОЕДИНЕНИЯМИ | 2012 |

|

RU2523730C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2004 |

|

RU2273832C1 |

| СПОСОБ ФОРМОВКИ АКТИВНОЙ ЧАСТИ ОБМОТОЧНОГО ПОЯСА БЕСПАЗОВОГО ЯКОРЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2328815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

| Способ испытания изоляции | 1973 |

|

SU546830A1 |

| Способ контроля качества пропитки обмоток электротехнических изделий | 1985 |

|

SU1302212A1 |

| ОБЪЕКТИВНЫЙ СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ МЕСТА КОРОТКОГО ЗАМЫКАНИЯ МЕЖДУ КОЛЛЕКТОРНЫМИ ПЛАСТИНАМИ ЛАСТОЧКИНА ХВОСТА КОЛЛЕКТОРОВ МАШИН ПОСТОЯННОГО ТОКА | 2015 |

|

RU2593408C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2503116C1 |

| ЯКОРЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2076427C1 |

| СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ ЗАМЫКАНИЯ МЕЖДУ УРАВНИТЕЛЯМИ ПЕРВОГО РОДА ПРОСТОЙ ПЕТЛЕВОЙ ОБМОТКИ ЯКОРЯ КОЛЛЕКТОРНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2456626C1 |

Изобретение относится к электротехнической области и может быть использовано при пропитке и сушке электротехнических изделий, в частности обмоток электрических машин подвижного состава. Технический результат: повышение качества контроля изоляции при пропитке и сушке изделия во время изготовления или ремонта электротехнических изделий. Сущность: способ заключается в измерении активной и реактивной составляющей тока утечки изоляции, определении tgδ диэлектрических потерь изделия при нескольких напряжениях, меньших напряжения ионизации, и при одинаковых температурах. По результатам измерений строят кривые ионизации до и после пропитки и сушки и по отношению их ординат определяют качество изоляции, причем отношение ординаты кривой ионизации после последней пропитки и сушки к ординате первоначальной кривой ионизации до пропитки и сушки должно быть не менее 1,5. 2 ил.

Способ контроля качества изоляции электротехнических изделий, заключающийся в измерении активной и реактивной составляющей тока утечки изоляции, отличающийся тем, что tgδ диэлектрических потерь изделия определяют при нескольких напряжениях, меньших напряжения ионизации, и при одинаковых температурах, строят кривые ионизации до и после пропитки и сушки и по отношению их ординат определяют качество изоляции, причем абсолютные значения ординат кривой ионизации после последней пропитки и сушки должны быть меньше абсолютных значений ординат первоначальной кривой ионизации до пропитки и сушки не менее чем в 1,5 раза.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ И РЕСУРСА ИЗОЛЯЦИИ ЭЛЕКТРОУСТАНОВКИ | 1993 |

|

RU2044326C1 |

| RU 94020106 A1, 27.07.1996 | |||

| Способ определения свойств изоляции электроустановок | 1985 |

|

SU1352413A1 |

| УСТРОЙСТВО МОНИТОРИНГА ВЫСОКОВОЛЬТНЫХ ВВОДОВ И СИГНАЛИЗАЦИИ О СОСТОЯНИИ ИХ ИЗОЛЯЦИИ | 2006 |

|

RU2328009C1 |

| JP 2008064580 A, 21.03.2008 | |||

| JP 2005265492 A, 29.09.2005 | |||

Авторы

Даты

2014-08-27—Публикация

2013-03-22—Подача