Изобретение относится к области электромашиностроения и касается способа формовки активной части обмоточного пояса беспазового якоря коллекторных электрических машин. Одновременно предлагается устройство для технологического осуществления способа.

Обширные теоретические исследования, конструкторские разработки, эксперименты и эксплуатация партии опытных электровозов с коллекторными тяговыми двигателями постоянного тока, имеющими беспазовые якори, показали: беспазовый якорь, как электротехническая система, имеет крупные и бесспорные преимущества в сравнении с пазовой конструкцией (см., например, Бочаров В.И. Беспазовые тяговые электродвигатели постоянного тока. М., «Энергия», 1976. Стр.8-12).

Но такой якорь в то же время и сложная пространственная механическая система, тяжело нагруженная комплексом внутренних статических и внешних квазистатических и динамических сил. Одно из главных условий обеспечения ее длительной надежной работы - сохранение достаточно большого радиального удельного давления на поверхности контакта монолитной активной части обмоточного пояса якоря (обмотка, корпусная и подбандажная изоляция) с магнитопроводом. Такое условие должно выполняться при любых, самых тяжелых режимах нагружения, прежде всего от действия радиальных сил инерции масс активной части обмоточного пояса.

Это в основном центробежные силы. В некоторых случаях существенное дополнение к ним составляют силы инерции поперечных ускорений ротора и машины в целом.

Противодействие указанным силам осуществляется наложением с предварительным натягом на активную часть обмоточного пояса якоря сплошного бандажа в виде монолитного слоя нитевидного материала с тангенциально ориентированными несущими элементами (проволока; лента, армированная стекловолокном). Вышеуказанный технологический процесс намотки штатного (постоянного) бандажа осуществляют на обычном станке для бандажировки проволокой роторов электрических машин. При этом натяжение несущих элементов бандажа в течение всего срока эксплуатации, всегда должно быть больше растягивающих сил в них от действия радиальных сил инерции при любых режимах работы машины (см. выше).

Однако это условие при обычной, взятой за прототип, технологии изготовления якорей - сборка, пропитка, сушка, выпечка - в данном случае практически невыполнимо. Дело в том, что сборка беспазового якоря включает операцию наложения штатного бандажа, натяжение которого существенно уменьшается по сравнению с намоточным из-за релаксации напряжений в полимерах консолидирующего активную часть обмоточного пояса якоря связующего при выпечке. Уменьшается оно и при разгонных испытаниях. При стеклобандажах это производственное начальное уменьшение достигает 50% (см. выше: Бочаров В.И. Беспазовые..., стр.43). В эксплуатации нагрев якоря работающей машины в сочетании с действием рабочего нагружения бандажа еще увеличивает эту потерю; ее можно принять в среднем 10-12% (Бочаров В.И. и др. Магистральные электровозы. Электрические машины и трансформаторное оборудование электровозов. М., «Машиностроение», 1968. Стр.138).

Результирующее натяжение бандажа в отдельных случаях может оказаться недостаточным для гарантированного выполнения главного (как уже указывалось) условия длительной работоспособности крепления активной части обмоточного пояса якоря на магнитопроводе - достаточно большого радиального удельного давления на поверхности контакта этого слоя с магнитопроводом.

В экстремальных штатных режимах указанное давление может исчезнуть. Возможен даже переход к состоянию с растягивающими радиальными напряжениями в слое корпусной изоляции. Как показывает опыт, в последнем случае быстро развивающееся разрушение обмоточного пояса беспазового якоря неизбежно.

Указанные недостатки известного способа формовки активной части обмоточного пояса беспазового якоря коллекторной электрической машины, принятого в данном анализе в качестве прототипа, в сочетании с применением штатного стеклобандажа определили практическую неработоспособность такого конструктивно-технологического решения. Устранить эти недостатки известными средствами (например, изменением режима намотки штатного бандажа на бандажировочном станке обычной конструкции) нельзя. Поэтому, несмотря на большие и надежно проверенные достоинства беспазового якоря, применения в крупных электрических машинах (в частности, в тяговых электродвигателях) он не нашел.

Задача изобретения - предложить способ формовки активной части обмоточного пояса беспазового якоря коллекторной электрической машины, обеспечивающий необходимое радиальное удельное давление на поверхности контакта указанного слоя с магнитопроводом в готовом якоре и его сохранение для длительной надежной работы в эксплуатации, и предложить устройство для его осуществления.

Эта задача решается согласно изобретению тем, что в способ формовки активной части обмоточного пояса беспазового якоря коллекторной электрической машины, содержащей корпусную и подбандажную изоляцию и проводниковый слой, причем указанный способ состоит из основных операций: сборки, включающей намотку штатного бандажа, пропитки, сушки, выпечки, введены новые отличительные признаки: перед намоткой штатного бандажа обмоточный пояс подвергают предварительной формовке в виде общей радиальной осадки съемным обжимным устройством и нагреву с выдержкой и охлаждением в обжатом состоянии, при этом после демонтажа обжимного устройства с холодного якоря на активную часть обмоточного пояса устанавливают штатный бандаж и выполняют завершающие основные операции формовки.

Это обеспечит уменьшение толщины обмоточного пояса.

При последующей установке жесткого на растяжение и поперечную радиальную деформацию проволочного стального штатного бандажа (имеется в виду единственно правильное, как это доказано в других разработках, применение здесь проволочного штатного бандажа - см. заявку №2006116261/09 от 11.05.2006) толщина холодного обмоточного пояса уменьшится только на величину упругой радиальной деформации, обусловленной установочным натяжением штатного бандажа, и в дальнейшем без растягивающей бандаж дополнительной нагрузки изменяться практически не будет. Благодаря этому установочное натяжение штатного бандажа обеспечивает сохранение радиального удельного давления на поверхности магнитопровода, контактирующей с корпусной изоляцией обмоточного пояса на уровне, достаточном для передачи максимальных касательных сил, действующих на указанной контактной поверхности.

Для решения задачи по обеспечению необходимого радиального удельного давления на поверхности контакта указанного обмоточного пояса с магнитопроводом в готовом якоре и сохранения для длительной надежной работы в эксплуатации бандажировочный станок для осуществления известного способа формовки активной части обмоточного пояса беспазового якоря снабжен съемным обжимным устройством, содержащим новые элементы-признаки:

временный проволочный технологический бандаж из нелуженой проволоки, наматываемой с натяжением на обмоточный пояс якоря непрерывной сплошной намоткой с четным количеством слоев на длине магнитопровода, причем указанный бандаж может быть выполнен из изолированной проволоки и снабжен покрывающим бандаж съемным теплоизолирующим экраном;

установленный на механической конструкции якоря съемный намоточный блок для закрепления начального и завершающего намотку концов проволоки технологического бандажа.

Съемный намоточный блок выполнен согласно изобретению в виде расположенного в меридиональной плоскости якоря Г-образного жесткого закрепительного кронштейна, горизонтальный элемент контура которого аксиально обходит с зазором лобовую часть рабочей обмотки противоколлекторной стороны якоря и на свободном конце снабжен зажимами для закрепления начального и завершающего концов натянутой проволоки технологического бандажа. Указанные зажимы могут быть выполнены электрически изолированными друг от друга и от закрепительного кронштейна. Вертикальный элемент контура кронштейна, ориентированный радиально, содержит узел разъемного неподвижного закрепления на механической конструкции якоря.

При указанной конструктивной форме съемного намоточного блока узел закрепления его основной части - Г-образного кронштейна - на механической конструкции якоря предлагается выполнять в виде устанавливаемой на свободном участке вала разъемной втулки-ступицы, одна из стягиваемых болтами частей которой является неотъемлемым элементом конструкции кронштейна.

Такое втулочное закрепление намоточного блока на свободном участке вала якоря надежно обеспечивает геометрическую правильность сборки предлагаемой технологической системы. Однако в тех случаях, когда диаметр намотки бандажа многократно больше диаметра указанного втулочного соединения, для гарантированного исключения проворота кронштейна намоточного блока касательной силой натяжения наматываемой проволоки технологического бандажа закрепительный кронштейн может быть снабжен дополнительным разъемным соединением с механической конструкцией бочки якоря.

В отдельных случаях, с учетом особенностей конструкции якоря и бандажировочного станка, намоточный блок целесообразно выполнить в виде расположенных диаметрально в меридиональной плоскости якоря двух одинаковых Г-образных закрепительных кронштейнов, взаимно скрепляемых болтами на втулочном соединении с валом якоря в единый жесткий узел, причем горизонтальный элемент контура каждого кронштейна на свободном конце снабжен зажимом для закрепления соответственно начального или завершающего концов натянутой проволоки технологического бандажа.

При этом единый жесткий узел несущей конструкции намоточного блока, выполненный в указанной форме двух неподвижно соединенных между собой одинаковых Г-образных кронштейнов, размещенных диаметрально в меридиональной плоскости якоря, может быть также выполненным в виде единой конструкции. Это упрощает конструкцию намоточного блока и его установку.

За счет новых признаков устройства перед выполнением основных завершающих операций формовки (установка штатного бандажа, пропитка, сушка, выпечка) активную часть обмоточного пояса якоря (корпусная и подбандажная изоляция, проводниковый слой - см. выше) предварительно подвергают общей радиальной осадке и нагреву с выдержкой и охлаждением в обжатом состоянии. В результате достигается согласно изобретению сохранение радиального удельного давления на поверхности контакта обмоточного пояса якоря с магнитопроводом, достаточного для обеспечения длительной работоспособности беспазового якоря в реальных условиях эксплуатации.

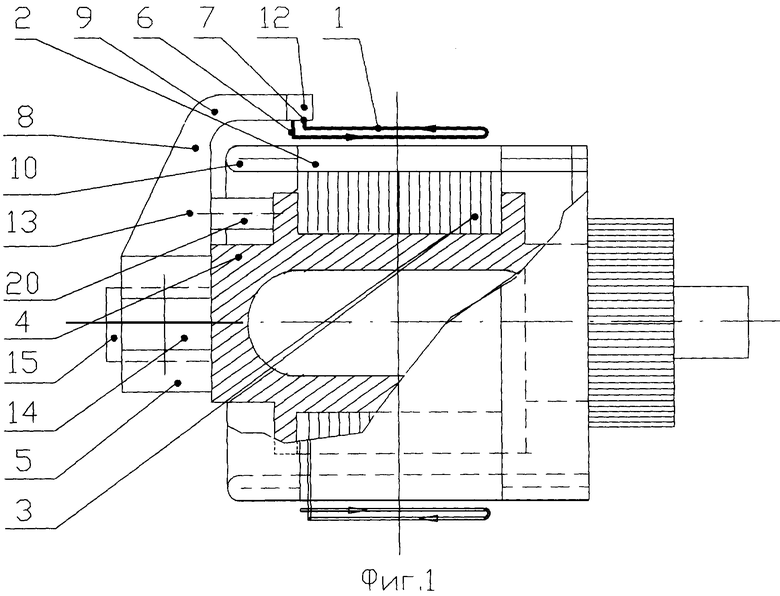

На фиг.1 схематически показан собранный беспазовый якорь с установленным на нем устройством для осуществления предлагаемого способа предварительной формовки активной части обмоточного пояса якоря (в частичном продольном разрезе); стрелками условно показаны направления послойной намотки проволоки двухслойного технологического бандажа;

на фиг.2 - то же, что и на фиг.1, общий внешний вид устройства с поворотом относительно оси двигателя на 90°;

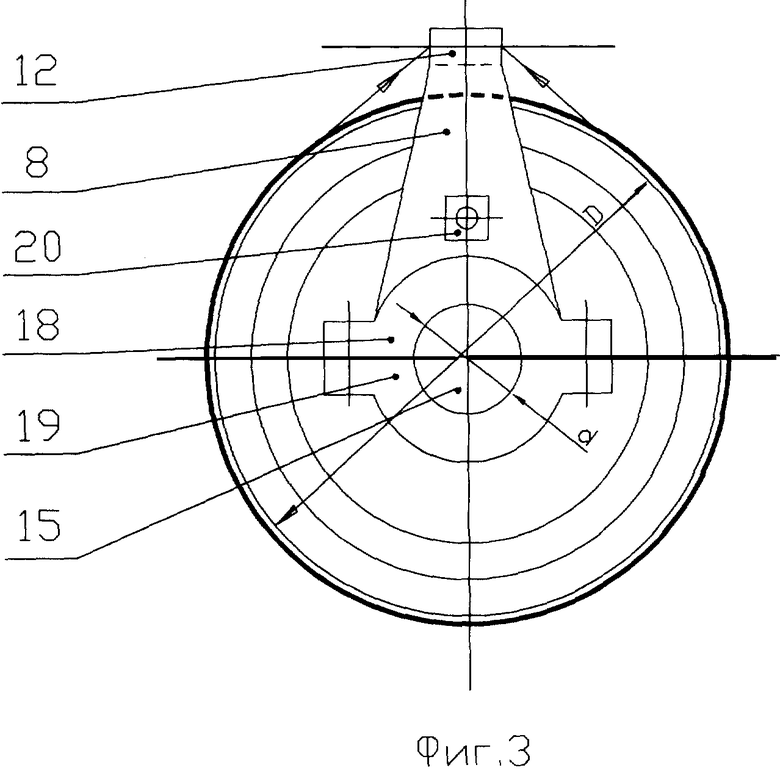

на фиг.3 приведен вид с торца компоновочного варианта устройства, показанного на фиг.1 и 2, со стороны съемного намоточного блока конструктивное исполнение с одним закрепительным кронштейном; стрелками показаны направления сил натяжения проволоки технологического бандажа в местах закрепления ее начального и завершающего концов на намоточном блоке;

на фиг.4 - то же, что и на фиг.3, в конструктивном исполнении с двумя закрепительными кронштейнами.

Устройство для осуществления предлагаемого способа предварительной формовки активной части обмоточного пояса беспазового якоря содержит согласно изобретению следующие основные конструктивные элементы (фиг.1):

а) временный проволочный технологический бандаж 1 из нелуженой (возможно изолированной) проволоки, наматываемой с натяжением на обмоточный пояс 2 непрерывной сплошной намоткой на длине магнитопровода 3 с четным количеством слоев, снабженный теплоизолирующим экраном (на фиг.1 не показан);

б) устанавливаемый на механической конструкции 4 якоря съемный намоточный блок 5 для закрепления начального 6 и завершающего 7 намотку концов проволоки технологического бандажа 1.

Намоточный блок 5 выполнен на основе расположенного в меридиональной плоскости якоря жесткого Г-образного закрепительного кронштейна 8. Горизонтальный элемент 9 его контура аксиально обходит с зазором лобовую часть 10 обмотки противоположной коллектору 11 стороны якоря. Элемент 9 на свободном конце снабжен зажимным блоком 12 для закрепления начального 6 и завершающего 7 концов натянутой проволоки технологического бандажа 1 (фиг.2). Вертикальный элемент 13 контура закрепительного кронштейна 8, ориентированный радиально, содержит узел 14 разъемного неподвижного закрепления кронштейна 8 на механической конструкции 4 якоря.

При указанной конструктивной форме намоточного блока 5 узел 14 целесообразно выполнять в виде устанавливаемой на свободном участке вала 15 якоря разъемной втулки-ступицы 16. При этом одна из стягиваемых болтами 17 ее часть 18 является неотъемлемым элементом конструкции кронштейна 8, вторая половина 19 - отъемная (фиг.3).

Такое закрепление намоточного блока 5 на механической конструкции 4 якоря надежно обеспечивает геометрическую правильность сборки предлагаемой технологической системы. В тех случаях, когда диаметр D намотки бандажа 1 значительно больше диаметра d указанного втулочного соединения (фиг.3 и 4), для гарантированного исключения проворота закрепительного кронштейна 8 намоточного блока 5 касательной силой натяжения наматываемой проволоки технологического бандажа 1 кронштейн 8 может быть снабжен дополнительным разъемным соединением 20 с несущей механической конструкцией 4 бочки якоря (фиг.1, 3 и 4).

Особенности конструкции якоря и бандажировочного станка могут определить целесообразность выполнения в некоторых случаях рычажной части намоточного блока 5 в виде диаметрально расположенных в меридиональной плоскости якоря двух одинаковых Г-образных закрепительных кронштейнов 21, конструктивно идентичных кронштейну 8, взаимно скрепляемых болтами 17 на втулочном соединении с валом 15 якоря в единый жесткий узел (фиг.4). В этом случае горизонтальные элементы 9 кронштейнов 21 снабжены зажимами 22 и 23 для закрепления соответственно начального 6 или завершающего 7 концов натянутой проволоки установленного технологического бандажа 1.

Форме выполнения намоточного блока 5 в виде сборного узла, состоящего из двух одинаковых неподвижно взаимно соединенных закрепительных кронштейнов 21 (фиг.4), эквивалентно по назначению исполнение в виде единой конструкции. Оно отличается от ранее указанного сборного только особенностями общей сборки предлагаемой технологической системы и может оказаться полезным по производственным условиям.

Главное содержание работы предлагаемого технологического комплекса, объединяющего способ решения задачи изобретения и устройство для его осуществления, определяют последовательно выполняемые операции (предварительная формовка обмоточного пояса 2 беспазового якоря):

а) сборка на изолированном корпусе магнитопровода 3 беспазового якоря проводникового слоя обмоточного пояса 2 с обычным и для пазовых якорей монтажным закреплением его наложением на обе лобовые части 10 легкого технологического бандажа (например, из стеклоленты - см. Бочаров В.И. и др. Тяговые электродвигатели электровозов. Новочеркасск, изд. «Агенство Наутилус», 1998. Стр. 438);

б) наложение подбандажной изоляции на проводниковый слой активной части обмоточного пояса 2 (предполагается применение здесь проволочного штатного бандажа - см. выше);

в) наложение с помощью предлагаемого устройства технологического бандажа 1 на активную часть обмоточного пояса 2 с натяжением, оптимально возможным по прочности на сжатие изоляционных материалов кольцевых слоев бандажируемого обмоточного пояса 2;

г) нагрев обжатого на предыдущей операции обмоточного пояса 2 и примыкающего к нему слоя железа магнитопровода 3 до температуры, оптимально приближенной к наибольшей рабочей температуре проводников обмоточного пояса 2;

д) выдержка в нагретом состоянии указанной собранной системы до прекращения падения радиального удельного давления на поверхности магнитопровода 3, контактирующей с корпусной изоляцией обмоточного пояса 2, с циклограммой и общей продолжительностью режима, определяемыми опытным путем;

е) охлаждение системы в сборе и ее холодная разборка.

В результате толщина обмоточного пояса 2 уменьшится на величину суммы двух составляющих, обусловленных:

а) устранением монтажных радиальных неплотностей;

б) осадкой полимерных слоев изоляции из-за ползучести полимеров (особенно нагруженных «сырых») под нагрузкой как неотъемлемой особенности их реологических свойств.

Благодаря этому при последующей установке жесткого на растяжение и поперечную радиальную деформацию (проволочного стального - см. выше) штатного бандажа толщина холодного обмоточного пояса 2 уменьшится только на величину упругой радиальной деформации, обусловленной установочным натяженим штатного бандажа, и в дальнейшем без растягивающей бандаж дополнительной нагрузки изменяться практически не будет. При этих условиях установочное натяжение штатного бандажа, вдвое с запасом и с учетом удлинения при нагреве превышающее силу его растяжения от дополнительной нагрузки радиальными инерционными силами, обеспечивает сохранение радиального удельного давления на поверхности магнитопровода 3, контактирующей с корпусной изоляцией обмоточного пояса 2, на уровне не менее соответствующего указанному запасу. И это удельное давление должно быть не менее обеспечивающего передачу максимальных касательных сил, действующих на указанной контактной поверхности.

Выполнение перечисленных условий, достигаемое при рациональных параметрах конструкции обмоточного пояса 2 беспазового якоря соблюдением предлагаемой технологии его формовки, гарантирует решение задачи изобретения.

При оценке работы предлагаемого технологического комплекса представляется необходимым отметить его теплотехнические особенности:

а) максимально компактное (в сравнении, например, с цанговым) конструктивное исполнение устройства для осуществления способа формовки активной части обмоточного пояса 2 беспазового якоря допускает тепловые технологические операции предварительной формовки по пп. г) и д) (см. выше) выполнять без каких-либо (например, габаритных) ограничений в обычных печах косвенного радиационно-конвекционного нагрева якорей;

б) однако в данном случае операция необходимого нагрева может выполняться с помощью изготовленного, как это ранее указано, из изолированной проволоки технологического бандажа 1 путем его нагрева пропускаемым по нему постоянным электрическим током, а при питании переменным током - и дополнительно за счет нагрева вихревыми и контурными токами, наводимыми в элементах конструкции якоря аксиальным переменным потоком магнитного поля бандажа 1, который в этих случаях снабжен покрывающим бандаж съемным теплоизолирующим экраном (см. ниже). При этом управление тепловым режимом выполняемых операций значительно проще и динамичнее, чем при печном нагреве, а минимальная продолжительность переходных тепловых процессов в предлагаемой технологической системе позволяет при необходимости осуществить повторно циклическую программу теплового режима предварительной формовки обмоточного пояса 2 с наименьшей общей продолжительностью;

в) и (что, может быть, еще более ценно) нагрев таким способом обмоточного пояса 2 при сравнении с камерным нагревом во много раз уменьшает расход энергии на выполнение рассматриваемого теплотехнического процесса.

Эта операция может быть особенно теплотехнически эффективной, если при нагреве технологического бандажа 1 переменным током покрывающий всю его наружную поверхность съемный теплоизолирующий экран выполнен трехслойным (тип сэндвич), внутренняя поверхность которого - тонкостенная механически прочная оболочка из неэлектропроводного материала (например, теплостойкого армированного полимера), средний слой - теплоизоляция, а наружный слой - достаточной толщины ферромагнитная оболочка, полученная, например, намоткой и склеиванием изолированной ленты из изотропной электротехнической стали 2 класса, рулон с шириной, равной длине магнитопровода 3.

Таким путем достигается резкое уменьшение магнитного сопротивления потоку магнитного поля технологического бандажа 1 по внешним полям рассеяния и соответствующее усиление внутреннего кольцевого потока, аксиально пронизывающего магнитопровод 3 в его наружном слое непосредственно под обмоточным поясом 2 якоря. Это обеспечивает интенсивный нагрев железа здесь вихревыми токами. В результате обмоточный пояс 2 якоря нагревается одновременно с обеих сторон: снаружи горячим технологическим бандажом 1, изнутри горячим прилегающим слоем магнитопровода 3. Большая теплотехническая целесообразность такой схемы представляется очевидной.

Предлагаемый для реализации в данном изобретении указанный известный принцип локального теплового воздействия при теплотехнических операциях с элементами и узлами электрических машин надежно проверен в производстве и показал чрезвычайно высокую энергетическую эффективность, например, в технологии изготовления пазовых якорей тяговых двигателей электровозов (Буханцов Е.И. и др. Способ нагрева якоря электрической машины при сушке и термообработке изоляции его обмотки. Авт. свид. СССР №1669054, Кл. Н02К 15/12. Бюлл. изобр., 1991, №29. Стр. 211); Бочаров В.И. и др. Тяговые электродвигатели.... Стр.440-441).

В отличие от нагревательного устройства индукционного типа, указанного в приведенном примере, технологический бандаж 1 предлагаемого устройства для осуществления согласно изобретению предварительной формовки обмоточного пояса 2 беспазового якоря, выполняет (в частности, одновременно - см. выше) вторую ответственную функцию: равномерного обжатия обмоточного пояса 2 с компенсацией благодаря гибкости формирующей бандаж 1 проволоки, геометрических неровностей обжимаемой поверхности и местной неодинаковости реологических свойств осаживаемого слоя. При постоянном натяжении бандажирующей проволоки этим достигается важнейший результат: равенство радиального удельного давления на поверхности контакта с магнитопроводом 3 и, следовательно, начальных условий рабочего механического нагружения обмоточного пояса 2. Это состояние с установленным натянутым технологичеким бандажом 1 сохраняется и при последующей тепловой обработке обмоточного пояса 2 беспазового якоря на стадии предварительной формовки.

Цанговые и подобные им системы синхронного кинематического действия, широко применяемые в технологии электромашиностроения для радиальной осадки элементов тангенциально сборных концентрических конструктивов (катушки обмоток пазовых якорей, цилиндрические коллекторы и др.), на это не способны. Они обеспечивают не одинаковое радиальное нажатие (т.е. силовое воздействие) на осаживаемые элементы, а всего лишь одинаковое радиальное перемещение деталей цангового механизма и, тем самым, в частности, одинаковую радиальную абсолютную деформацию осаживаемых упругих элементов (см., например: Антонов М.В., Герасимова Л.С. Технология производства электрических машин. М., Энергоиздат, 1982. Стр. 285-289). Поэтому для осадки обмоточного пояса 2 беспазового якоря цанговые системы неприменимы.

Возможность описанного комплексного - механического и теплотехнического - эффективного использования ничтожного количества черного металла, содержащегося в многократно повторно применяемом в производстве проволочном технологическом бандаже 1, может служить дополнительным доказательством большой полезности выполненной и заявляемой данной разработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАНДАЖ ОБМОТКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2321134C2 |

| Способ крепления лобовых частей обмотки якоря электрической машины | 1985 |

|

SU1300602A1 |

| Способ изготовления обмотки беспазового якоря | 1971 |

|

SU366812A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1968 |

|

SU207149A1 |

| БАНДАЖ ОБМОТКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 2020 |

|

RU2747567C1 |

| Способ изготовления обмотки беспазового якоря машины постоянного тока | 1981 |

|

SU993396A1 |

| ОСЕВОЙ КОМПРЕССОР | 1993 |

|

RU2057970C1 |

| Устройство для изготовления катушечных групп беспазовых статоров электрических машин | 1972 |

|

SU454860A1 |

| Автомат для обмотки роторов электрических машин | 1972 |

|

SU540582A3 |

| ЯКОРЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ1•2 | 1973 |

|

SU394895A1 |

Изобретение относится к области электротехники и может быть использовано в электромашиностроении. Сущность изобретения состоит в том, что перед выполнением основных операций формовки активной части обмоточного пояса беспазового якоря, включающих пропитку, сушку и выпечку активной части, согласно изобретению данная активная часть предварительно подвергают общей радиальной осадке и нагреву с выдержкой и охлаждением в обжатом состоянии, причем после демонтажа обжимного устройства с холодного якоря на активную часть обмоточного пояса устанавливают штатный бандаж и выполняют завершающие основные операции формовки. Съемное обжимное устройство для осуществления предлагаемого способа формовки активной части обмоточного пояса беспазового якоря содержит временный проволочный технологический бандаж из нелуженой проволоки, наматываемой с натяжением на обмоточный пояс на длине магнитопровода непрерывной сплошной намоткой с четным количеством слоев, а также устанавливаемый на механической конструкции якоря съемный намоточный блок. Технический результат - повышение надежности беспазового якоря электрической машины в процессе длительной ее эксплуатации путем обеспечения необходимого радиального удельного давления на поверхность контакта слоя корпусной изоляции обмоточного пояса с магнитопроводом в готовом якоре. 2 н. и 6 з.п. ф-лы, 4 ил.

| БОЧАРОВ В.И | |||

| Беспазовые тяговые электродвигатели постоянного тока | |||

| - М.: Энергия, 1976, с.8-12 | |||

| Способ изготовления обмотки полого якоря | 1986 |

|

SU1379888A1 |

| Способ опрессовки электромагнитных устройств | 1989 |

|

SU1749985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯКОРНОЙ БЕСКАТУШЕЧНОИ РАСПРЕДЕЛЕННОЙ ОБМОТКИ | 0 |

|

SU208810A1 |

| Беспазовый якорь электрической машины | 1980 |

|

SU936233A1 |

| Способ изготовления обмотки полого якоря электрической машины | 1985 |

|

SU1312690A1 |

| Способ нагрева якоря электрической машины при сушке и термообработке изоляции его обмотки | 1988 |

|

SU1669054A1 |

| Транспортное средство | 1982 |

|

SU1079503A2 |

| JP 60084952 A, 14.05.1985 | |||

| JP 3107354 A, 07.05.1991 | |||

| БОЧАРОВ В.И | |||

| и | |||

Авторы

Даты

2008-07-10—Публикация

2007-02-20—Подача