Изобретение относится к электротехнике и может использоваться, в частности, для контроля качества пропитки изоляционным составом обмоток электродвигателей, катушек трансформаторов и дросселей.

Известен способ контроля качества пропитки, заключающийся в том, что отрезки обмоточного провода помещают в обойму, пропитывают изоляционным составом, высушивают содержимое обоймы, делают торцовый срез, полируют его до полного исчезновения царапин, промывают растворителем и под микроскопом определяют качество пропитки [1].

Однако данный способ является разрушающим, технологически сложным и трудоемким и неточным.

Известен также способ контроля качества пропитки обмоток электрических изделий, состоящий в измерении характеристик изделий до и после пропитки. Контролируемым параметром является масса изделия [2].

Однако данный способ трудоемок, так как после пропитки требуется тщательная очистка элементов изделия, например, магнитного сердечника (корпуса статора электрической машины), от налипшего в процессе пропитки пропиточного состава.

Кроме того, точность этого способа ограничена вследствие малости массы пропиточного состава по сравнению с общей массой изделия и невозможности учета количества пропиточного состава, осевшего на элементах изделия вне обмотки.

Известен способ контроля качества пропитки электрических машин, заключающийся в определении степени заполнения пропиточным составом полостей обмоток, путем измерения до пропитки и после нее у каждой контролируемой обмотки из однотипной партии обмоток, электрической емкости относительно корпуса, и вычислении коэффициента пропитки по результатам проведенных измерений [3].

Однако недостатком данного способа является низкая точность, обусловленная тем, что он позволяет определять только степень заполненности пропиточным составом прикорпустных полостей обмотки, в то время как межвитковые полости, которые в основном и определяют качество пропитки, остаются не проконтролированными.

Наиболее близким по технической сущности к заявляемому способу, является способ качества пропитки электротехнических изделий, описанный в [4].

Способ-прототип заключается в том, что у каждой контролируемой обмотки измеряют не только емкости до пропитки и после нее относительно корпуса изделия, но и собственные емкости этих обмоток, и по результатам этих измерений по соответствующим выражениям рассчитывают коэффициент пропитки межвитковых полостей обмотки.

Недостатком способа-прототипа является низкая точность контроля, обусловленная тем, что собственная емкость обмоток имеет большой разброс, и зависит от того, каким образом расположились витки в обмотке друг относительно друга. Кроме того, после пропитки и сушки обмоток собственная емкость контролируемой обмотки зависит не только от того, сколько пропиточного состава попало в процессе пропитки в обмотку, а, в большей степени, от того, как этот пропиточный состав распределился по межвитковым полостям обмотки.

Основной технической задачей, на решение которой направлен заявленный способ, заключается в повышении достоверности и точности контроля.

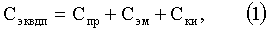

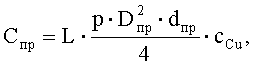

Поставленная техническая задача решается тем, что в способе контроля качества пропитки обмоток электротехнических изделий, заключающимся в измерении электрических параметров обмотки до и после пропитки, предварительно, исходя из конструктивных параметров обмотки, рассчитывают эквивалентную теплоемкость непропитанной обмотки Cэквдп обмотки по формуле

где Cпр - эквивалентная теплоемкость провода обмотки; Cэм - эквивалентная теплоемкость эмали; Cки - эквивалентная теплоемкость корпусной изоляции

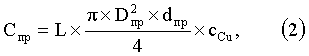

где L - длина провода обмотки, м,

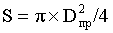

Dпр - диаметр жилы провода обмотки, м,

dпр - плотность материала провода обмотки, кг/м3,

cCu - удельная теплоемкость жилы провода обмотки,

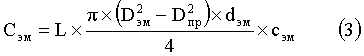

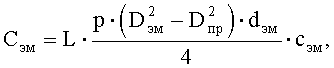

где Dэм - диаметр эмалированного провода обмотки,

dэм - плотность эмали, кг/м3,

cэм - удельная теплоемкость эмали,

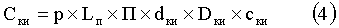

p - количество пазов, в которые всыпана контролируемая часть обмотки, шт,

Lп - длина паза, м,

П - периметр паза, м,

Dки - толщина корпусной изоляции, м,

dки - плотность материала корпусной изоляции, кг/м3;

cки - удельная теплоемкость материала корпусной изоляции.

Затем в провод одной обмотки произвольно выбранной из партии однотипных намоточных изделий подают постоянный стабилизированный ток I0, величину которого выбирают в диапазоне значений

0,8jS≤I0≤jS,

где j - предельно допустимая для материала провода обмотки плотность тока,

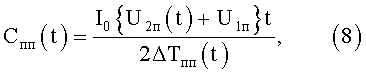

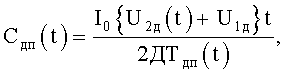

После подачи в провод упомянутой обмотки произвольно выбранной из партии однотипных намоточных изделий постоянного стабилизированного тока I0, снимают зависимость изменения приращения температуры этой обмотки ΔTдп(t) от времени t, и строят график зависимости:

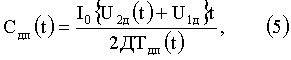

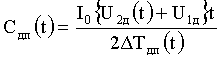

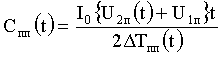

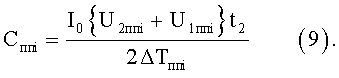

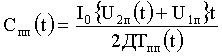

где Cдп(t) - расчетные значения эквивалентной теплоемкости реальной непропитанной обмотки, в зависимости от времени t подвода к ней стабилизированного тока I0,

U1дп - значение напряжения на обмотки в момент подключения к ней источника постоянного стабилизированного тока I0,

U2дп(t)- текущие значения напряжения на обмотки, зависящие от времени t подвода к ней стабилизированного тока I0.

Затем строят функцию Cэквдп=const и определяют из графика время ti в точке пересечения этой функции с графиком зависимости Cдп(t).

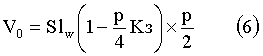

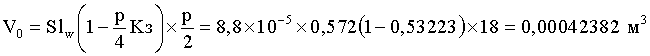

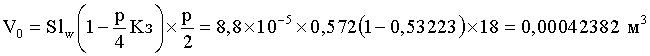

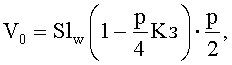

После этого упомянутую обмотку предельным объемом V0 жидкого пропиточного состава пропитывают пропиточным составом, объем которого можно разместить в межвитковых полостях обмотки, который рассчитывают по формуле [5]:

где V0 - объем воздушных полостей в непропитанной обмотке;

S - свободная площадь сечения паза;

lw - средняя длина витка в обмотке;

p - число пазов, в которые всыпана контролируемая часть обмотки;

Kз - коэффициент заполнения паза проводом.

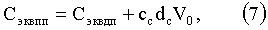

Рассчитывают эквивалентную теплоемкость пропитанной обмотки Cэквпп обмотки по формуле:

где cс - удельная теплоемкость сухого остатка пропиточного состава,

dс - плотность сухого остатка пропиточного состава.

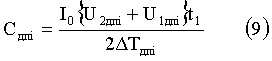

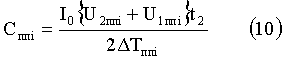

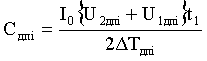

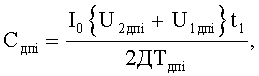

Затем после пропитки упомянутой обмотки сушат ее, и в провод этой пропитанной обмотки, упомянутого изделия, подают постоянный стабилизированный ток I0 и вновь снимают зависимость изменения приращения температуры этой пропитанной обмотки ΔTпп(t) от времени t, и строят график:

где U1п - значение напряжения на обмотки в момент подключения к ней источника постоянного стабилизированного тока I0,

U2п(t)- текущие значения напряжения на проводе обмотки, зависящие от времени t подвода к ее проводу постоянного стабилизированного тока I0.

Строят функцию Cэквпп=const и определяют время t2 в точке пересечения этой функции с графиком зависимости Cпп(t).

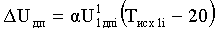

Затем у каждой i-й контролируемой непропитанной обмотки измеряют температуру Tисх1i, подают в ее провод постоянный стабилизированный ток I0 в течение времени t1 и измеряют произошедшее за это время приращение температуры провода обмотки ΔTдпi, а также измеряют напряжение

где U1дпi и U2дпi скорректированные значения измеренных величин

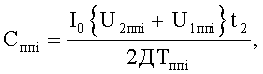

Затем контролируемые обмотки пропитывают и сушат, и после пропитки и сушки, измеряют у каждой i-й контролируемой пропитанной обмотки температуру Tисх2i и в провод каждой контролируемой обмотки, вновь подают постоянный стабилизированный ток I0 в течение времени t2 и измеряют произошедшее за это время приращение температуры провода обмотки ΔTппi, а также измеряют напряжение

При этом, если в момент подвода к проводу обмотки постоянного стабилизированного тока I0 температура Tисх2i отличается от 20°С, то в измеренные напряжения

где U1ппi и U2ппi скорректированные значения измеренных величин

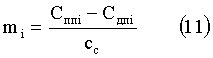

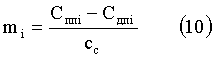

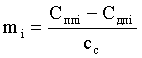

После чего находят массу пропиточного состава mi в каждой i-й контролируемой обмотке по формуле:

а качество пропитки каждой i-й контролируемой обмотки определяют коэффициентом пропитки Kпрi определяемым по формуле:

где m0 - предельная масса пропиточного состава, которую можно разместить в полостях обмотки при их 100% заполненности сухим пропиточным составом

где dс - плотность сухого остатка пропиточного состава.

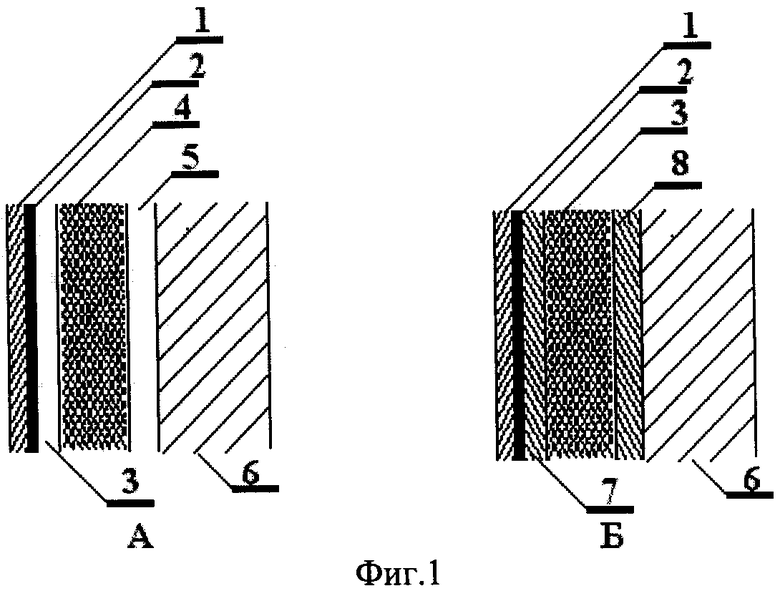

На фиг.1А изображено представление непропитанной обмотки в виде слоистой структуры. Позициями 1, 2, 3, 4, 5, 6 обозначены провод обмотки, слой эмали, межвитковые воздушные полости, слой корпусной изоляции, прикорпусные воздушные полости, сталь магнитного сердечника, соответственно.

На фиг.1Б изображено представление пропитанной обмотки в виде слоистой структуры. Позициями 1, 2, 7, 4, 5, 8 обозначены соответственно провод обмотки, слой эмали, слой пропиточного состава в межвитковых полостях, слой корпусной изоляции, слой пропиточного состава в прикорпусных полостях, сталь магнитного сердечника, соответственно.

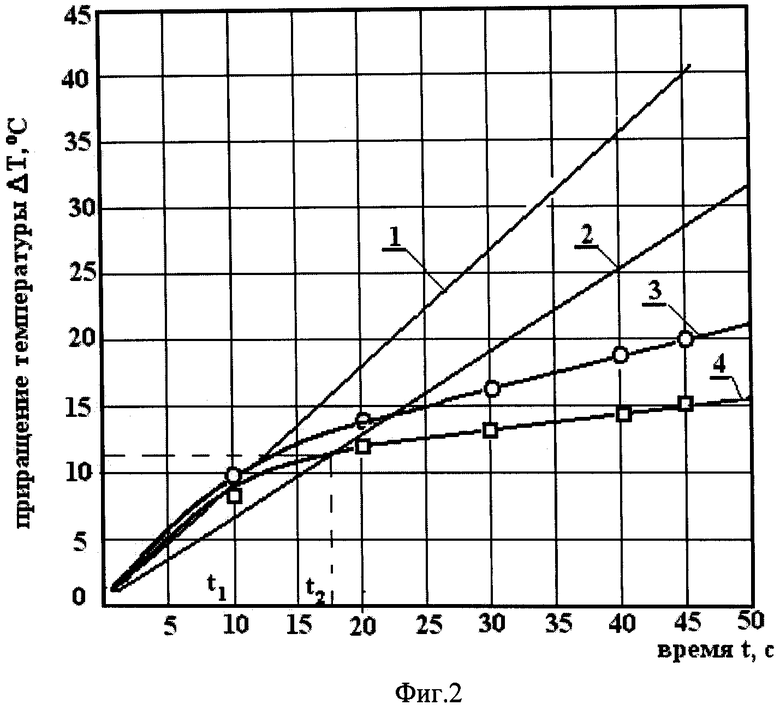

На фиг.2. приведены графики зависимости приращения температуры провода обмотки от времени подвода к нему постоянного стабилизированного тока IO=12,4 А. Позициями 3 и 4 обозначены экспериментально снятые графики зависимости приращения температуры реальной обмотки статора электродвигателя 4А112 М соответственно до и после пропитки, от времени подвода к проводу обмотки постоянного стабилизированного тока IO=12,4 А. Позициями 1 и 2 представлены расчетные зависимости изменения приращения температуры идеализированной обмотки, упомянутого статора электродвигателя, соответственно до и после пропитки, от времени подвода к ней постоянного стабилизированного тока IO=12,4 А.

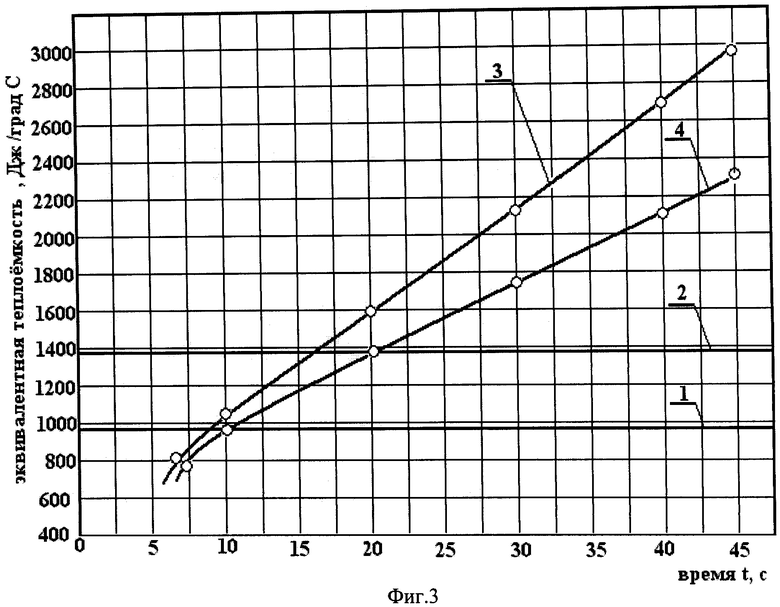

На фиг.3. приведены графики зависимости эквивалентной теплоемкости обмотки статора электродвигателя 4А112 М от времени подвода к ней постоянного стабилизированного тока IO=12,4 А. Позициями 3 и 4 обозначены графики зависимости эквивалентной теплоемкости реальной обмотки Cдп и Cпп статора электродвигателя 4А112 М до пропитки и после нее, построенные на основе экспериментально снятых параметров провода обмотки в процессе его разогрева с использованием формул (5) и (8) соответственно.

Позициями 1 и 2 обозначены расчетные по конструктивным параметрам эквивалентные теплоемкости Cэквдп и Cэквпп, определенные с использованием формул (1) и (7)

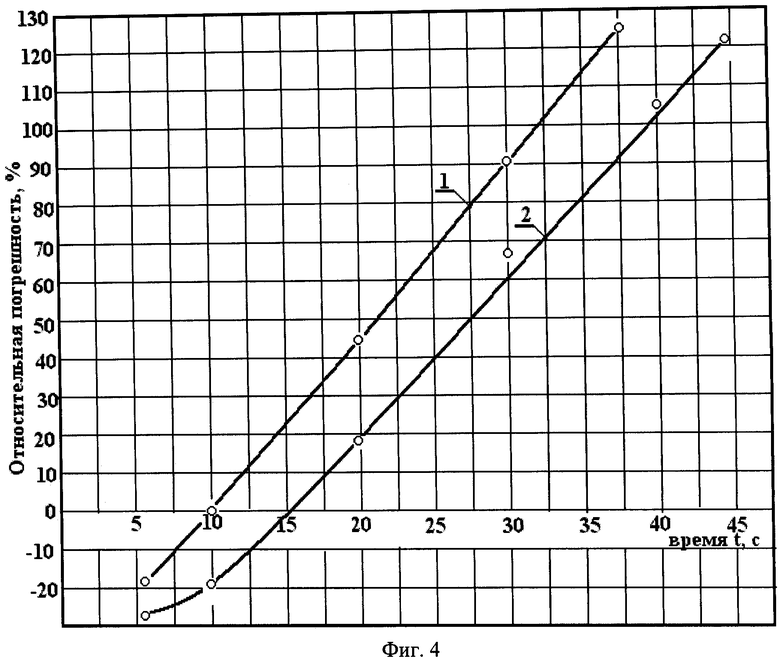

На фиг.4 представлены зависимости относительной погрешности определения эквивалентной теплоемкости реальной обмотки статора электродвигателя 4А112 М до пропитки и после нее в зависимости от времени подвода к клеммам ее провода постоянного стабилизированного тока IO=12,4 А. Относительные погрешности определения эквивалентной теплоемкости обмотки до пропитки и после нее рассчитывались по формулам:

δдп, %=100%[Cэквдп-Cдп(t)])/Cэквдп; δпп, %=100%[Cэквпп-Cпп(t)])/Cэквпп

где δдп, %, δпп, % - относительные погрешности определения эквивалентной теплоемкости обмотки до пропитки и после нее (в %) соответственно,

Cэквдп, Cэквпп - истинные значение эквивалентной теплоемкости до пропитки и после нее определенные по конструктивным параметров элементов обмотки,

Cдп(t), Cпп(t) - эквивалентные экспериментально полученные теплоемкости обмотки, рассчитанные по формулам (5) и (8).

На фиг.1, фиг.2, фиг.3 и фиг.4 приведены рисунки, служащие для пояснения сущности изобретении.

Сущность изобретения заключается в следующем.

Качество пропитки обмоток электротехнических изделий, в частности, электрических машин, оценивают по величине коэффициента пропитки

Во-первых, обмотку перед пропиткой всыпают в пазы массивного магнитного сердечника, например, в пазы статора электродвигателя. Масса магнитного сердечника с всыпанной в него обмоткой может достигать нескольких килограмм, тогда как предельная масса пропиточного состава то, которую можно разместить в межвитковые и прикорпусные полости обмотки составляет лишь несколько сотен грамм. Поэтому определить привес в несколько сотен грамм, на фоне веса всего изделия в несколько килограмм, можно лишь высокоточными прецизионными весами, и то с заметной погрешностью. Кроме того, пропиточный состав в процессе пропитки и сушки налипает на элементы магнитного сердечника и его тщательно нужно счищать с магнитного сердечника, для того, чтобы снизить погрешность контроля.

В основе заявляемого способа лежит зависимость эквивалентной теплоемкости обмотки от массы mi пропиточного состава в ней. До пропитки эквивалентная теплоемкость обмотки Cдп определяется суммарной теплоемкостью, включающей в себя теплоемкость медной жилы провода Cпр, эмалевой изоляции провода Cэм и корпусной изоляции Cки, проложенной в пазы массивного магнитного сердечника, например в пазы статора. При пропитке происходит вытеснение воздуха из пор и капилляров между витками обмотки, и из полостей в корпусной изоляции, и заполнение их пропиточным составом, в результате чего эквивалентная теплоемкость обмотки Cдп возрастает на величину Cпс и становится равной Cпп, при этом она линейно зависит от массы пропиточного состава.

Условно обмотку электротехнического изделия до пропитки можно представить в виде слоистого анизотропного тела (см. фиг.1А), состоящего из медного провода 1, эмалевой изоляции 2, межвитковых воздушных полостей 3, корпусной изоляции 4, прикорпусных воздушных полостей 5. Обмотка всыпана в пазы массивного стального сердечника 6. Обмотку после пропитки и сушки также можно представить в виде анизотропного слоистого тела (см. фиг.1Б). На фиг.1.Б введены те же обозначения, что и на фиг.1А, только воздушные полости 3 и 5 (фиг.1А), обозначены цифрами 7 и 8, так как эти полости после пропитки и сушки заполнены пропиточным составом.

Эквивалентная теплоемкость Cэкв любого однородного тела массой М, определяется по формуле:

где c - удельная теплоемкость материала тела, Дж/кг×К.

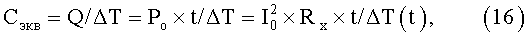

Экспериментально теплоемкость можно определить путем разогрева тела и измерения энергии Q, пошедшей на его разогрев и приращения его температуры ΔT по формуле:

Однако при разогреве тела необходимо обеспечить такие условия, чтобы вся подводимая к телу энергия шла только на его разогрев, а потери некоторой доли этой энергии в окружающую среду были бы пренебрежительно малы. Поэтому для определения теплоемкости тел и используют различные виды калориметров, в которых предусмотрено обеспечение минимальных потерь в окружающую среду из подводимой к телу энергии.

Обмотка же до пропитки и после нее представляет собой, как это отражено на фиг.1, сложное анизотропное тело, и это приводит к некоторым проблемам при измерении эквивалентной теплоемкости обмотки, как до пропитки, так и после пропитки. Рассмотрим эти проблемы.

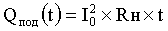

Для определения эквивалентной теплоемкости обмотки до пропитки и после нее можно подводить к клеммам обмотки греющую энергию, например, в виде постоянного стабилизированного электрического тока I0, а приращение температуры обмотки ΔT в процессе ее разогрева можно определять, например, по изменению сопротивления провода обмотки.

Если бы обмотка была однородным телом и была бы идеально теплоизолирована от магнитного сердечника и окружающей среды, а температура провода обмотки, измеренная в любой момент времени подвода энергии к этому проводу, была бы равна температуре других компонентов обмотки (эмали, пропиточного состава, корпусной изоляции), то у такой идеализированной обмотки можно было бы определить эквивалентную теплоемкость Cэкв, по формуле:

Q - энергия, подведенная к проводу обмотки, P0 - электрическая мощность, подведенная к клеммам провода обмотки, t - время подвода мощности к клеммам провода обмотки, Rн - номинальное сопротивление провода обмотки.

Для такой идеализированной обмотки температура провода обмотки в любой момент времени была бы равна температуре, измеренной в любой точке обмотки, и температура изменялась бы линейно со временем (фиг.2 графики 1 и 2), а эквивалентная теплоемкость обмотки, как до пропитки, так и поле нее, определялась бы по приведенной формуле (16), и результат не зависел бы от времени подвода энергии и времени измерения этой энергии и температуры провода (см. фиг.2 графики 1, 2)

В реальности же дело обстоит иначе. Действительно, при подаче постоянного стабилизированного тока I0 к клеммам провода обмотки мы можем измерить только подведенную энергию

Однако слои реальной обмотки (эмаль, воздух, пропиточный состав, корпусная изоляция) имеют конечную и разную теплопроводность, а вся обмотка в целом неидеально теплоизолирована от окружающей среды и магнитного сердечника. Это приводит к тому, что подводимая к проводу энергия, которую мы можем измерить в любой момент времени, и приращение температуры провода обмотки во времени, которое мы также можем измерить, не будет соответствовать той энергии, которая пошла на разогрев обмотки в целом, и температура провода, также не будет соответствовать в целом температуре слоев обмотки и средней температуре обмотки. Это происходит потому, что подведенная к проводу энергия распределяется неравномерно во времени по слоям обмотки, так как они разделены друг от друга конечными тепловыми сопротивлениями, а также потому, что часть подведенной к проводу энергии расходуется на излучение в окружающую среду и часть уходит в магнитный сердечник. Потери этих частей энергии измерить не представляется возможным. Поэтому если измерять температуру провода у реальной непропитанной и пропитанной обмотки по изменению сопротивления ее провода, то это изменение будет носить нелинейный характер (см. фиг.2. кривые 3 и 4). Причем, в начальный период времени температура провода в реальной непропитанной (см. фиг.2 кривая 3) и реальной пропитанной (см. фиг.2 кривая 4) обмотке, будет несколько превышать температуру идеализированной не пропитанной (см. фиг.2 кривая 1) и температуру идеализированной пропитанной (см. фиг.2 кривая 2) обмотки. Это будет происходить потому, что в первоначальное время подвода энергии в реальную обмотку большая часть ее затрачивается на разогрев провода, а на другие компоненты (слои) обмотки из-за их конечной теплопроводности, тратится лишь малая доля этой энергии. В этот же период времени, по тем же причинам, потери тепла из провода в окружающую среду и в магнитный сердечник также пренебрежительно малы. Поскольку теплоемкость провода значительно меньше всей теплоемкости обмотки в целом, то вся энергия, подведенная к проводу обмотки в первые моменты, тратится только на разогрев этого провода. Если бы обмотка была идеальной, то эта же энергия, равная по величине упомянутой выше, затрачивалась бы на одновременный разогрев всех компонентов обмотки в целом. Так как теплоемкость провода обмотки, являющегося компонентом обмотки, меньше чем эквивалентная теплоемкость обмотки в целом, то, естественно, скорость и величина приращения температуры провода в реальной непропитанной и пропитанной обмотке будет выше, чем приращение температуры за то же время подвода энергии в идеализированной обмотке.

В момент времени t1 (см. фиг.2) температура провода реальной непропитанной обмотки, становится равной температуре идеализированной непропитанной обмотки, а в момент времени t2 (см. фиг.2) температура провода реальной пропитанной обмотки, становится равной температуре идеализированной пропитанной обмотки.

В указанные моменты времени t1 и t2 уже не вся подведенная энергия к проводу реальной обмотки тратится на его разогрев, а часть ее уже используется на разогрев других слоев обмотки, и некоторая часть этой энергии уходит в магнитный сердечник и окружающую среду. Поэтому приращение температуры провода реальной обмотки в указанные моменты времени t1 и t2 становятся равными тому приращению температуры, которое наблюдалось бы в идеализированной обмотке.

Иными словами, потери тепла из провода обмотки в указанные моменты времени t1 и t2 компенсируют ту часть энергии, которая пошла бы на разогрев всех слоев идеализированной обмотки.

Поэтому в данные моменты времени температуру провода реальной пропитанной и непропитанной обмотки можно считать равной температуре идеализированной непропитанной и пропитанной обмотки, соответственно, а энергию, подведенную к клеммам проводов реальной пропитанной и непропитанной обмотки в течение времен t1 и t2, соответственно, можно считать энергией, пошедшей на разогрев всех элементов обмотки. Следовательно, если подводить энергию к проводам соответственно непропитанной и пропитанной обмотки в течение времен t1 и t2, измерять какое приращение температуры провода произошло за эти времена и подставлять измеренную подведенную энергию к проводу обмотки и приращение его температуры за эти времена в формулу 16, то будем получать истинное значение эквивалентной теплоемкости как непропитанной, так и пропитанной обмоток.

При дальнейшем увеличении времени разогрева реальной непропитанной и реальной пропитанной обмотки за времена t1 и t2 происходит все большая утечка этой энергии в магнитный сердечник и окружающую среду, и рост температуры провода обмотки замедляется, по сравнению с ростом температуры в идеализированной пропитанной и непропитанной обмотках (см. фиг.2 кривые 3 и 4).

Поэтому если подсчитывать эквивалентную теплоемкость непропитанной и пропитанной реальной обмотки по приведенной выше формуле, подставив в ней реальные значения подведенной к проводу энергии и реальные значения изменения приращения температуры провода обмотки, то получим, что рассчитанные по формуле (16) значения эквивалентных значений пропитанной и непропитанной обмотки будут изменяться, в зависимости от времени подвода к проводу обмотки греющей энергии и времени измерения приращения температуры упомянутого провода (см. фиг.3. кривые 3 и 4).

На фиг.4 построены графики зависимости относительной погрешности определения эквивалентной теплоемкости реальной обмотки до пропитки (кривая 1) и после нее (кривая 2).

Из приведенных графиков на фиг.4 следует, что минимальная относительная погрешность определения эквивалентной теплоемкости непропитанной обмотки будет в том случае, если к ней подводить энергию в течение времени t1 и в этот же момент времени измерять приращение температуры провода обмотки. Минимальная же относительная погрешность определения эквивалентной теплоемкости пропитанной обмотки будет в том случае, если к ней подводить энергию в течение времени t2 и в этот же момент времени измерять приращение температуры провода обмотки. Если же подводить греющую энергию к проводу реальной непропитанной или пропитанной обмотки и измерять приращения провода этих обмоток в течение иных интервалов времени, отличных от t1 и t2, то это приведет к существенным погрешностям. Поэтому для обеспечения минимальных погрешностей в определении эквивалентной теплоемкости реальной непропитанной и пропитанной обмотки необходимо определить упомянутые времена t1 и t2. Процесс определения упомянутых времен t1 и t2 описан выше.

Пример конкретного выполнения. По заявляемому способу осуществляли контроль качества пропитки статорных обмоток электродвигателей 4А112 М4.

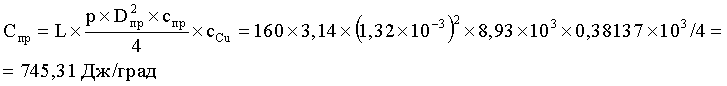

Предварительно, исходя из конструктивных параметров обмотки, определяли эквивалентную теплоемкость непропитанной обмотки Cэквдп обмотки по формуле (1).

При расчете Cэквдп учитывались следующие конструктивные и физические параметры компонентов обмотки:

Температурный коэффициент сопротивления меди (провода обмотки)

α=0,0038 град-1;

Удельная теплоемкость материала корпусной изоляции cки=837 Дж/кг°С;

Удельная теплоемкость материала эмалевой изоляции cэм=921 Дж/кг°С;

Длина провода L=160 м;

Удельное сопротивление провода ρ20=1,72×10-8 Ом×м;

Удельный вес меди (плотность) dпр=8,93×103 кг/м3;

Удельная теплоемкость материала провода (меди) cмеди=0,38137×103 Дж/кг×°С;

Количество пазов в статоре p=36;

Длина паза Lп=0,125 м;

Периметр паза П=4,3×10-2 м;

Толщина корпусной изоляции dки=0,6×10-3 м;

Плотность материала корпусной изоляции dки=1340 кг/м3;

Удельная теплоемкость корпусной изоляции cки=840 Дж/кг×°С;

Диаметр жилы провода Dпр=1,32×10-3 м;

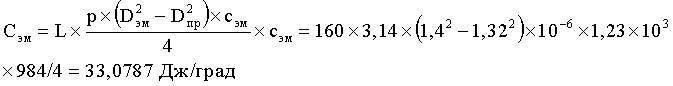

Диаметр эмалированного провода Dэм=1,4×10-3 м;

Плотность материала эмали dэм=1230 кг/м3;

Удельная теплоемкость эмали cэм=984 Дж/кг×К;

Длина полувитка обмотки lw=0,572 м;

Площадь паза Sп=8,8×10-6 м2;

Коэффициент заполнения паза Kз=0,678

Эквивалентная теплоемкость провода обмотки

Эквивалентная теплоемкость эмали

Эквивалентная теплоемкость корпусной изоляции

Cки=p×Lп×П×ρки×dки×Cки=36×0,125×4,3×10-2×1340×0,6×10-3×1320=205,354 Дж/град;

Эквивалентная теплоемкость непропитанной обмотки

Cдп=Cпр+Cки+Cэм=745,31+33,0787+205,354=983,7 Дж/град;

В непропитанную обмотку упомянутого выбранного статора подавали постоянный стабилизированный ток I0, величиной 12,4 А. Величину постоянного стабилизированного тока, выбирали исходя из допустимых плотностей тока j, для медного провода лежащих в диапазоне от 6 А/мм2 до 10 А/мм2 [6], и площади сечения провода.

При этом плотность тока 6 А/мм2 считается нормальной плотностью, взятой с запасом, а плотность тока 10 А/мм2 - это максимально допустимая плотность, которая пригодна только для кратковременной эксплуатации. В нашем случае, при кратковременном воздействии постоянного стабилизированного тока Iо на объект контроля (обмотку), целесообразно выбирать плотность тока, близкую к максимально допустимой плотности тока, равной 10 А/мм2. Это обусловлено тем, что, во-первых, воздействие тока на провод обмотки в процессе контроля пропитки кратковременно, и, во-вторых тем, что чем выше плотность тока, тем быстрее происходит изменение температуры провода, что сокращает время контроля. Поэтому для разрабатываемого способа контроля качества пропитки обмоток электротехнических изделий следует обузить интервал плотностей тока до значений от 8 А/мм2 до 10 А/ мм2. Указанный выбранный интервал тока для контроля пропитки обмоток электротехнических изделий, изготовленных из медного провода, обусловлен следующими причинами. Плотность тока для медных проводов более 10 А/мм2 не допустима. Значение плотностей тока меньше 8 А/мм2 приводит к увеличению времени контроля и точности измерений коэффициентов пропитки. В данном конкретном случае площадь сечения медного провода контролируемой обмотки была равной 1,368 мм2. Исходя из выбранного диапазона допустимых плотностей тока в диапазоне от 8 А/мм2 до 10 А/мм2, значение постоянного стабилизированного тока IO, должно лежать в диапазоне от 10,9 А до 13,67 А. Нами был выбран ток, лежащий примерно в середине указанного диапазона и равный 12,4 А.

После взвешивания произвольно выбранного из партии контролируемых изделий статора, с всыпанной в него непропитанной обмоткой, измеряли температуру изделия T1исхi, и к клеммам провода обмотки подключали постоянный стабилизированный ток, величиной 12,4 А. Поле чего снимали зависимость изменения приращения температуры провода этой обмотки ΔTдп(t) от времени t, и строили график зависимости измеренной эквивалентной теплоемкости Cдп(t), определяемой по формуле:

Если температура T1исхi контролируемого изделия (обмотки) в момент подачи в нее постоянного стабилизированного тока отличалась от 20°С, то для того, чтобы исключить влияние исходной температуры на точность измерений, в измерения напряжений U1д и U2д(t) вносились поправки, для чего к измеренным величинам U1д и U2д(t) прибавлялась величина U=I0Rнα(Tисх1-20) с соответствующим знаком. Это позволяло привести все измерения к температуре 20°С и исключить соответствующие температурные погрешности.

Так как измерения проводились при температуре, приведенной к 20°С, у одной и той же обмотки, значения первоначального напряжения U1д на проводе обмотки в момент подачи на нее постоянного стабилизированного тока I0=12,4 А были неизменными и равными U1д=78,3 В.

Значения других измеренных величин U2д(t), и ΔTдп(t), и расчетные по результатам измерений значения Cдп(t), приведены в таблице 1.

По результатам измерений строили график зависимости Tдп(t) (фиг.2. кривая 3) и график зависимости Cдп(t), (см. фиг.3 кривая 3). На этом же графике проводят линию Cэквдп=const (см. фиг.3 прямая 1), соответствующую истинной эквивалентной теплоемкости выбранной непропитанной обмотки, значение которой было определено из конструктивных значений обмотки статора 4А112М4 по формуле (1). По точке пересечения кривой 3 (фиг.3) и прямой 1 (фиг.3) определяли время t1. Оно оказалось равным 10 с.

После снятия указанных зависимостей выбранный непропитанную обмотку выбранного статора подвергали пропитке определенным объемом пропиточного лака Мл-92, равным объему межвитковых полостей в обмотке, который вычисляли по выражению [5]:

После пропитки и сушки обмотки ее полости были заполнены высохшим пропиточным составом, массу которого определяли по выражению:

mс=µV0dc=0,5×0,00042382×1070-0,227 кг,

µ - коэффициент усадки пропиточного состава в процессе сушки, равный отношению объема высохшего пропиточного состава к объему того же состава до его сушки. Для пропиточного лака Мл-92 того же пропиточного состава µ=0,5.

Плотность dс сухого остатка пропиточного состава Мл-92 равна dс=1070 кг/м3.

Исходя из конструктивных параметров обмотки и измеренной массы сухого остатка mс рассчитывали эквивалентную теплоемкость пропитанной обмотки Cэквпп обмотки по формуле:

Cэквпп=Cээквдп+cсmс=983,7+1748×0,227=983,7+396,8=1380,5 Дж/град,

где cс - удельная теплоемкость сухого остатка пропиточного лака Мл-92 была равна cс=1748 Дж/кг×°С.

После пропитки и сушки обмотки выбранного изделия (статора) и остывания его до температуры окружающей среды измеряли температуру Tисх2 выбранного статора с пропитанной обмоткой. После измерения упомянутой температуры в провод пропитанной обмотки упомянутого выбранного статора подавали постоянный стабилизированный ток I0, величиной 12,4 А, и снимали зависимость изменения приращения температуры провода этой обмотки ΔTпп(t) от времени t, после чего строили график зависимости:

Если температура Tисх2 контролируемого изделия (обмотки) в момент подачи в нее постоянного стабилизированного тока отличалась от 20°С, то для того, чтобы исключить влияние исходной температуры на точность измерений в напряжений U1п и U2п(t) вносились поправки, для чего к измеренным величинам U1п и U2п(t) прибавлялась величина U=I0Rнα(Tисх2-20) с соответствующим знаком. Это позволяло привести все измерения к температуре 20°С. Так как измерения проводились при температуре, приведенной к 20°С, у одной и той же обмотки, значения первоначального напряжения U1п на проводе обмотки в момент подачи на нее постоянного стабилизированного тока I0=12,4 А были неизменными и равными первоначальному напряжению на непропитанной обмотке U1д=78,3 В. Значения других измеренных величин U2п(t) и ΔTпп(t) и расчетные по результатам измерений значения Cпп(t) приведены в таблице 2.

По результатам измерений строили график зависимости Tпп(t) (фиг.2. кривая 4) и график зависимости Cпп(t), (см. фиг.3 кривая 4). На этом же графике проводят линию Cэквпп=const (см. фиг.3 прямая 2), соответствующую истинной эквивалентной теплоемкости выбранной пропитанной обмотки, значение которой было определено из конструктивных значений обмотки статора 4А112М4 по формуле (6). По точке пересечения кривой 4 (фиг.3) и прямой 2 (фиг.3) определяли время t2. Оно оказалось равным 17,5 с.

О том, что при временах t1=10 с и t2=17,5 с, при контроле обмоток соответственно до пропитки и после нее, методические погрешности заявляемого способа являются минимальными и близкими к 0 свидетельствует таблица 3 и графики относительной погрешности измерения эквивалентной теплоемкости обмоток, приведенные на фиг.4, до пропитки (кривая 1 фиг.4) и после нее (кривая 2 фиг.4)

После определения оптимальных времен контроля обмоток t1=10 с и t2=17,5 с, соответственно до пропитки и после нее, производили контроль качества пропитки партии из 5 статорных обмоток двигателя 4А112М4. Контроль осуществляли следующим образом. Перед контролем у каждой i-ой контролируемой непропитанной обмотки измеряли исходную температуру Tисх1i. Затем в каждую i-ю однотипную контролируемую обмотку подавали стабилизированный ток I0=12,4 А в течение времени t1=10 с и измеряли произошедшее за это время приращение температуры провода обмотки ΔTдпi, а также измеряли напряжение

В таблице 4 приведены значения первоначально измеренных напряжений

Затем по результатам измерений определяли эквивалентную теплоемкость Cдпi упомянутой i-й контролируемой обмотки по формуле:

Затем обмотки пропитывали и после пропитки и сушки охлаждали их до комнатой температуры, измеряли эту температуру Tисх2i в каждой i-й обмотке, и затем в каждую i-ю однотипную контролируемую обмотку вновь подавали стабилизированный ток I0 в течение времени t2=17,5 с и измеряли произошедшее за это время приращение температуры провода обмотки ΔTппi, а также измеряли напряжение

В таблице 5 приведены значения первоначально измеренных напряжений

Затем по результатам измерений определили эквивалентную теплоемкость Cппi упомянутой i-й контролируемой обмотки по формуле:

После определения у каждой контролируемой обмотки эквивалентных теплоемкостей Cдпi и Cппi находили массу пропиточного состава mi в каждой i-й контролируемой обмотке по формуле:

Качество пропитки каждой i-й контролируемой обмотки определяли коэффициентом пропитки Kпрi по формуле:

Для обмоток статора двигателя 4А112М4 величина то была равна

m0=dсV0=1070×0,00042382=0,454 кг,

где

Результаты всех измерений контролируемых обмоток до пропитки и после нее с внесенными температурными поправками в измеренные напряжения представлены в таблице в таблице 6

Для сравнения со способом-прототипом пять обмоток статора двигателя 4А112М4 пропитывались одинаковой объемной дозой пропиточного состава МЛ-92 равной 300 мл, после чего сушились. После сушки и остывания изделий до комнатной температуры осуществлялся контроль качества пропитки их межвитковых полостей по способу-прототипу и по заявляемому способу. Результаты контроля внесены в таблицу 7.

Реальный коэффициент пропитки всех обмоток с учетом усадки высыхающего пропиточного состава был одинаков и равен Kпр=0,150/0,454=0,33.

Как следует из приведенной таблицы 7, заявляемый способ контроля качества пропитки обмоток электротехнических изделий, более точен и достоверен, по сравнению со способом-прототипом.

Источники информации

1. Галушко А.И., Максимова И.С. Онач Р.Г. и Хазановский П.М. Надежность изоляции электрических машин. М., "Энергия", 1979, с.43.

2. Барамбо К.Н. и Бернштейн П.М. Сушка и компаундирование обмоток электрических машин. М., "Энергия", 1967, с.105.

3. Авторское свидетельство СССР №1241361, кл. H02K 15/12. Способ определения коэффициента пропитки обмоток электрических машин / Г.В.Смирнов, Г.Г.Зиновьев. Опубл. 30.06.86. в Б.И. №24.

4. Авторское свидетельство СССР №1709470, кл. H02K 15/12. Способ определения коэффициента пропитки отверждаемым полимерным составом обмоток электрических машин / Г.В. Смирнов. Опубл. 30.01.92. в Б.И. №4 (прототип).

5. Г.В.Смирнов. Надежность изоляции обмоток электротехнических изделий. - Томск: Изд-во Том. ун-та, 1990, стр.96 формула 3.3.

6. http://www.ura-remontu.ru/raschet-secheniya-provoda-po-toku.html

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОТВЕРЖДАЕМЫМ ПОЛИМЕРНЫМ СОСТАВОМ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2521439C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2568144C2 |

| Способ контроля качества пропитки и устройство для его осуществления | 1990 |

|

SU1807372A1 |

| Способ определения массы изоляционного вещества в пропитанных обмотках электротехнических изделий и устройство для его осуществления | 1985 |

|

SU1270730A1 |

| Способ контроля качества пропитки обмоток электротехнических изделий и устройство для его осуществления | 1989 |

|

SU1712904A1 |

| Способ контроля качества пропитки обмоток электротехнических изделий | 1982 |

|

SU1147962A2 |

| Способ контроля качества пропитки обмоток электротехнических изделий | 1985 |

|

SU1302212A1 |

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ПРОПИТАННОЙ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2516276C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

Изобретение относится к области электротехники и может использоваться, в частности, для контроля качества пропитки изоляционным составом обмоток электродвигателей, катушек трансформаторов и дросселей. Новым является то, что контроль качества пропитки осуществляют по коэффициенту пропитки, определяемому по измеренным значениям эквивалентной теплоемкости обмоток до и после пропитки. При этом эквивалентные теплоемкости каждой контролируемой обмотки определяют путем подвода к проводу непропитанной и пропитанной обмотки постоянного стабилизированного тока, в течение разных времен t1 и t2 соответственно и определения подведенной к проводу энергии и температуры провода обмоток, как в момент подвода к их проводу постоянного стабилизированного тока, так и по истечении времен t1 и t2. Времена t1 и t2 определяют из сравнения характеристик реальной непропитанной и пропитанной обмотки с идеализированной непропитанной и пропитанной обмоткой. Под идеализированной обмоткой понимают такую обмотку, теплопроводность компонентов которой является бесконечно большой, и обмотка идеально теплоизолирована от внешней среды и магнитного сердечника. В изобретении указывается, как определить упомянутые времена t1 и t2, в которые можно считать реальную обмотку идеальной. Используя времена t1 и t2 при контроле качества пропитки, можно предельно уменьшить методические погрешности. Технический результат - повышение точности и достоверности контроля качества пропитки. 4 ил., 8 табл.

Способ контроля качества пропитки обмоток намоточных электротехнических изделий, заключающийся в измерении электрических параметров обмотки до и после пропитки, отличающийся тем, что предварительно, исходя из конструктивных параметров обмотки, рассчитывают эквивалентную теплоемкость непропитанной обмотки Cэквдп обмотки по формуле Cэквдп=Cпр+Cэм+Cки,

где Cпр - эквивалентная теплоемкость провода обмотки; Cэм - эквивалентная теплоемкость эмали; Cки - эквивалентная теплоемкость корпусной изоляции

где L - длина провода обмотки, м,

Dпр - диаметр жилы провода обмотки, м,

dпр - плотность материала провода обмотки, кг/м3,

сСu - удельная теплоемкость жилы провода обмотки,

где Dэм - диаметр эмалированного провода обмотки,

dэм - плотность эмали, кг/м3,

cэм - удельная теплоемкость эмали,

Cки=Q·Lп·П×dки·Dки·cки,

где Q - количество пазов, в которые всыпана контролируемая часть обмотки, шт,

Lп - длина паза, м,

П - периметр паза, м,

Dки - толщина корпусной изоляции, м,

dки - плотность материала корпусной изоляции, кг/м3,

cки - удельная теплоемкость материала корпусной изоляции,

затем в одну обмотку одного произвольно выбранного из партии однотипных намоточных изделий подают постоянный стабилизированный ток I0, величину которого выбирают в диапазоне значений 0,8jS≤I0≤jS, где j - предельно допустимая для материала провода обмотки плотность тока, S - площадь сечения жилы провода, и снимают зависимость изменения приращения температуры этой обмотки ΔTдп(t) от времени t, после чего, и строят график зависимости

где Cдп(t) - расчетные значения эквивалентной теплоемкости реальной непропитанной обмотки, в зависимости от времени t подвода к ней стабилизированного тока I0,

U1дп - значение напряжения на обмотки в момент подключения к ней источника постоянного стабилизированного тока I0,

U2дп (t) - текущие значения напряжения на обмотки, зависящие от времени t подвода к ней стабилизированного тока I0,

строят функцию Cэквдп=const и определяют из графика время t1 в точке пересечения этой функции с графиком зависимости Cдп(t), после чего упомянутую обмотку предельным объемом V0 жидкого пропиточного состава пропитывают пропиточным составом, объем которого можно разместить в межвитковых полостях обмотки, который рассчитывают по формуле

m0=dсV0,

где dс - плотность сухого остатка пропиточного состава.

| Способ определения коэффициента пропитки отверждаемым полимерным составом обмоток электрических машин | 1990 |

|

SU1709470A1 |

| Способ определения коэффициента пропитки обмоток электрических машин | 1983 |

|

SU1241361A1 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

| Способ контроля отверждения пропитанной изоляции обмоток электрических машин | 1987 |

|

SU1647776A1 |

| Устройство для автоматизированного контроля качества пропитки обмоток электрических машин | 1986 |

|

SU1372507A1 |

| JP 2005328615 A, 24.11.2005 | |||

| JPH 08289510 A, 01.11.1996 | |||

| ГАЛУШКО А.И., МАКСИМОВА И.С., ОНАЧ Р.Г., ХАЗАНОВСКИЙ П.М | |||

| Надежность изоляции электрических машин | |||

| - М.: Энергия, 1979, с.43 | |||

| БАРАМБО К.Н., БЕРНШТЕЙН П.М. | |||

Авторы

Даты

2013-12-27—Публикация

2012-05-30—Подача