ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к трафарету (листу со схемой расположения отверстий) для высверливания отверстий, который применяют при высверливании отверстий в многослойном (слоистом) материале, плакированном медью, или в многослойной печатной плате.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Общепринятым способом высверливания отверстий в многослойном материале, плакированном медью, или в многослойной печатной плате, которые применяют для изготовления плат с печатным монтажом, является способ, в соответствии с которым поверх одного листа или пачки из множества листов многослойного материала, плакированного медью, или многослойных печатных плат помещают лист из простой металлической фольги, например из алюминиевой фольги, или лист, полученный нанесением слоя полимерной композиции на поверхность металлической фольги (далее в предлагаемом описании этот лист называется "трафаретом для высверливания отверстий"), применяемый в качестве армирующей пластины, и затем высверливают отверстия.

В последнее время требования, предъявляемые к многослойным материалам, плакированным медью, или многослойным печатным платам, применяемым в качестве материалов для плат с печатным монтажом, включают повышение плотности расположения компонентов, повышение производительности, снижение себестоимости и повышение надежности; очевидно, что для соответствия этим требованиям необходимо высокое качество высверливания в сочетании с повышенной точностью расположения отверстий и аналогичными параметрами. Например, для удовлетворения предъявляемых требований в Патентном документе 1 был предложен способ высверливания с использованием трафарета, содержащего такой водорастворимый полимер, как полиэтиленгликоль. Кроме того, в Патентном документе 2 был предложен трафарет для высверливания, который включает смазочный материал и слой водорастворимого полимера, нанесенный на металлическую фольгу. Дополнительно, в Патентном документе 3 предложен трафарет для высверливания отверстий, включающий слой водорастворимого полимера, нанесенный на алюминиевую фольгу, на которой имеется тонкая пленка из термореактивного полимера. Кроме того, для продления срока службы наконечника сверла в Патентных документах 4 и 5 предложено применение вспомогательного материала, содержащего компаундированные нанопорошки.

Тем не менее по сравнению с развитием полупроводниковой промышленности развитие технологий, связанных с платами с печатным монтажом, происходит медленно, что увеличивает разрыв между этими отраслями. Таким образом, необходимость достижения высокой плотности расположения компонентов и повышения надежности плат с печатным монтажом неуклонно возрастает. Например, минимальный диаметр наконечника сверла в массовом производстве уменьшается с 0,2 мм до 0,18 мм и 0,15 мм и, наконец, до 0,105 мм. Кроме того, конкуренция с лазерным высверливанием привела к попыткам высверливания отверстий диаметром 0,08 мм, 0,075 мм и 0,05 мм, которые лишь частично увенчались успехом. Дополнительно, рост конкуренции в результате глобализации и появления на рынке новых развивающихся стран приводит к необходимости повышения производительности и снижения себестоимости. Таким образом, имеется настоятельная необходимость создания нового трафарета для высверливания отверстий, отвечающего перечисленным выше требованиям.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: JP-A-H4-92494

Патентный документ 2: JP-A-H5-169400

Патентный документ 3: JP-A-2003-136485

Патентный документ 4: JP-U-3134128

Патентный документ 5: JP-A-2007-281404

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Ввиду перечисленных выше обстоятельств задача настоящего изобретения состоит в создании трафарета для высверливания отверстий, обеспечивающего более высокую точность расположения отверстий по сравнению с традиционным трафаретом для высверливания отверстий. Создание такого трафарета для высверливания отверстий чрезвычайно желательно в целях повышения плотности расположения компонентов, повышения надежности и производительности и снижения себестоимости.

Способы решения задач изобретения

В результате проведения различных исследований авторам настоящего изобретения удалось решить поставленную выше задачу посредством введения в полимерную композицию трафарета для высверливания отверстий по меньшей мере одного из следующих веществ: молибдата цинка и триоксида молибдена, применяемых в качестве твердого смазочного материала (В), и оптимизации их добавляемого количества. Было обнаружено, что это облегчает введение наконечника сверла в материал и позволяет повысить центрирование наконечника сверла, что повышает точность расположения отверстий. Кроме того, было обнаружено, что действие молибдата цинка и триоксида молибдена в качестве твердых смазочных материалов позволяет повысить смазывающую способность материала и облегчить удаление стружки, то есть предотвратить слипание и выпадение стружки, что снижает вероятность поломки наконечника сверла при попадании наконечника сверла на крупные куски стружки.

Согласно изобретению центрированием (центровкой) называется свойство перемещаться непосредственно в направлении сверления во время сверления. Например, в той точке, в которой наконечник сверла контактирует со слоем полимерной композиции трафарета для высверливания отверстий, режущая кромка кончика вращающегося наконечника сверла, скользя, прорезает поверхность слоя полимерной композиции. Поскольку режущая кромка кончика наконечника сверла легко соскальзывает в сторону, простое повышение смазывающей способности может ухудшать центрирование и снижать точность расположения отверстий.

В основу настоящего изобретения были положены обнаруженные закономерности, и сущность настоящего изобретения состоит в следующем.

(1) Трафарет для высверливания отверстий, в котором на по меньшей мере одной поверхности несущей металлической фольги сформирован слой, включающий полимерную композицию, причем полимерная композиция в качестве твердого смазочного материала (В) включает по меньшей мере одно из следующих веществ: молибдат цинка и триоксид молибдена, и толщина слоя полимерной композиции составляет от 0,02 до 0,3 мм.

(2) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором полимерная композиция включает водорастворимый полимер (А).

(3) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором общее содержание твердого смазочного материала (В) в полимерной композиции составляет от 1 масс. части до 40 масс. частей в пересчете на 100 масс. частей содержания полимера в композиции.

(4) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором средний размер частиц молибдата цинка составляет от 1 до 7 мкм.

(5) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором средний размер частиц триоксида молибдена составляет от 3 до 35 мкм.

(6) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), применяемый для высверливания наконечником сверла, диаметр которого составляет не более 0,2 мм.

(7) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором толщина несущей металлической фольги составляет от 0,05 до 0,5 мм.

(8) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), в котором на несущую металлическую фольгу в качестве грунтовочного слоя нанесена полимерная мембрана.

(9) Трафарет для высверливания отверстий согласно приведенному выше пункту (8), в котором грунтовочный слой включает твердый смазочный материал (В).

(10) Трафарет для высверливания отверстий согласно приведенному выше пункту (9), в котором добавляемое количество твердого смазочного материала (В) в грунтовочном слое составляет от 1 масс. части до 20 масс. частей в пересчете на 100 масс. частей грунтовочной композиции.

(11) Трафарет для высверливания отверстий согласно приведенному выше пункту (1), применяемый при обработке многослойных материалов, плакированных медью, или многослойных печатных плат.

Полезный эффект изобретения

Применение трафарета для высверливания отверстий согласно настоящему изобретению позволяет снизить вероятность поломки наконечника сверла при высверливании за счет высокой точности расположения отверстий при высверливании и высокой смазывающей способности слоя полимерной композиции. В результате становится возможным еще большее повышение плотности расположения компонентов и высверливание с более высоким качеством и повышенной производительностью. В альтернативном варианте возможно увеличение количества трафаретов в пачке, высверливаемой за один раз, что вносит определенный вклад в повышение производительности и снижение себестоимости.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Более подробное описание настоящего изобретения приведено ниже в сопровождении графических материалов, в которых:

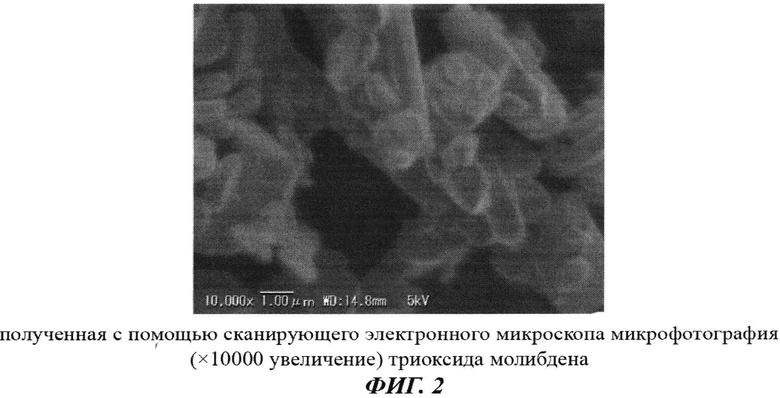

на Фиг.1 представлена полученная с помощью сканирующего электронного микроскопа микрофотография (×10000 увеличение) молибдата цинка (поставляемого Nippon Inorganic Colour & Chemical Co., Ltd, размер частиц от 0,4 мкм до 13 мкм, средний размер частиц 3 мкм, многослойная структура);

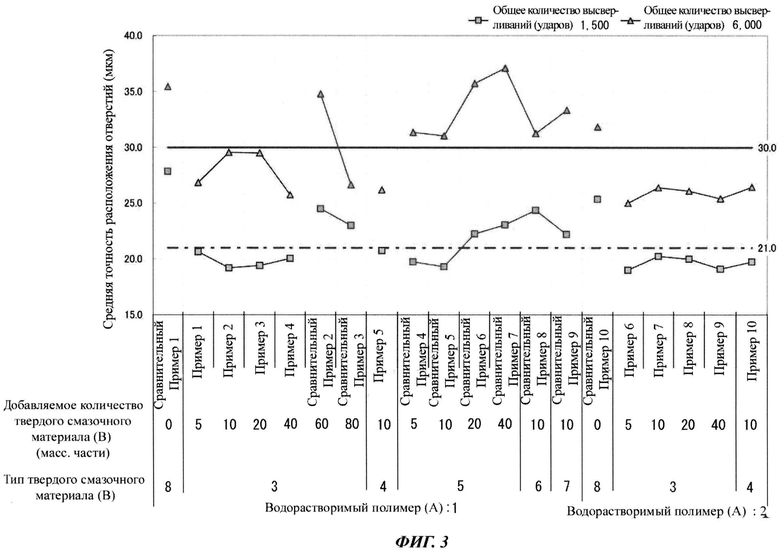

на Фиг.2 представлена полученная с помощью сканирующего электронного микроскопа микрофотография (×10000 увеличение) триоксида молибдена (поставляемого Nippon Inorganic Colour & Chemical Co., Ltd, размер частиц от 0,7 до 55 мкм, средний размер частиц 16 мкм, призматическая структура);

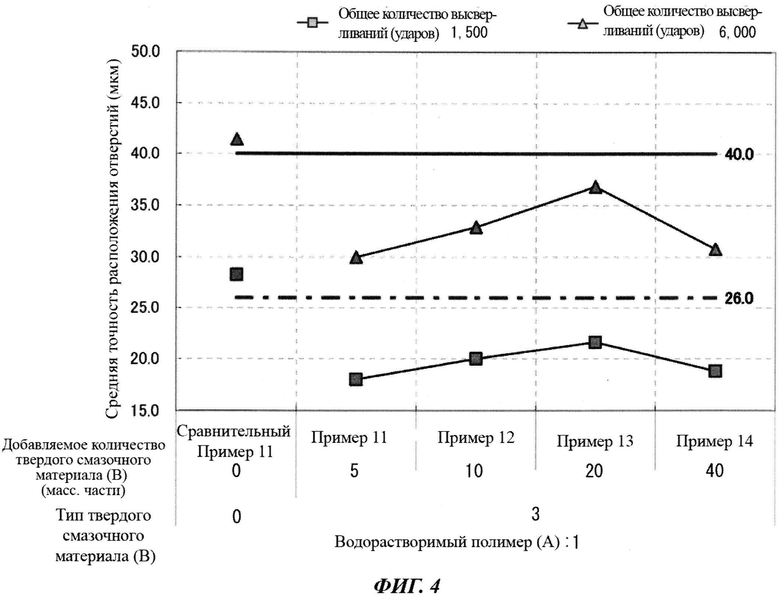

на Фиг.3 представлена диаграмма сравнения точности расположения отверстий, полученных в Примерах и Сравнительных Примерах при обработке в условиях 1 высверливания; и

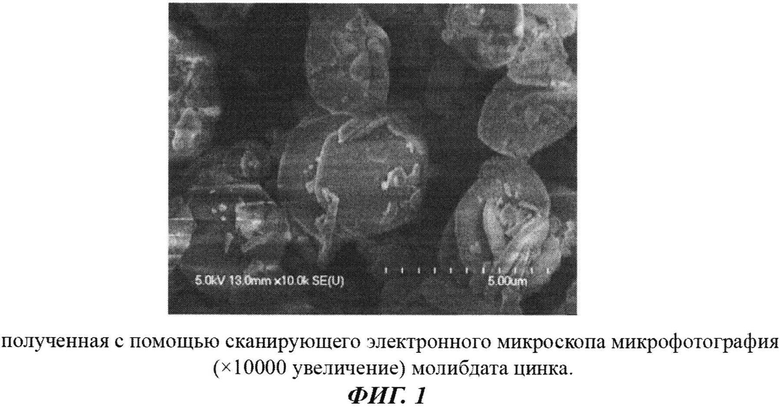

на Фиг.4 представлена диаграмма сравнения точности расположения отверстий, полученных в Примерах и Сравнительных Примерах при обработке в условиях 2 высверливания.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Трафарет для высверливания отверстий согласно настоящему изобретению представляет собой трафарет для высверливания отверстий, содержащий слой, включающий полимерную композицию (далее называемый "слоем полимерной композиции"), нанесенный на по меньшей мере одну поверхность металлической несущей фольги. Трафарет для высверливания отверстий согласно настоящему изобретению отличается тем, что полимерная композиция включает твердый смазочный материал (В).

Согласно настоящему изобретению, твердым смазочным материалом (В) называется любое твердое вещество, используемое в виде тонкой пленки или порошка для защиты поверхности от повреждений во время относительного перемещения, а также для уменьшения трения или абразивного износа, температура плавления которого составляет не менее 300°С, термически стабильное и остающееся в твердом состоянии и не плавящееся на воздухе при температуре 200°С, то есть при температуре, превышающей температуру использования материалов согласно настоящему изобретению.

Кроме того, добавляемое количество по меньшей мере одного из следующих веществ: молибдата цинка и триоксида молибдена, применяемых в качестве твердого смазочного материала (В), было оптимизировано. Это облегчает введение наконечника сверла в материал, улучшает центрирование наконечника сверла, что приводит к повышению точности расположения отверстий, и, кроме того, позволяет повысить смазывающую способность материала и облегчить удаление стружки, то есть предотвратить слипание и выпадение стружки, что снижает вероятность поломки наконечника сверла при попадании наконечника сверла на крупные куски стружки.

Кроме того, полимерная композиция согласно настоящему изобретению предпочтительно представляет собой композицию, включающую водорастворимый полимер (А). Согласно изобретению водорастворимый полимер (А) представляет собой водорастворимый полимер, водорастворимый смазочный материал, отличный от твердого смазочного материала (В).

Разумеется, полимерная композиция может включать известный нерастворимый в воде термопластический полимер, нерастворимый в воде смазочный материал, отличный от твердого смазочного материала (В), и, например, зародышеобразующий агент, окрашивающее вещество, термостабилизирующий агент и другие подобные добавки.

Содержание полимера в полимерной композиции включает содержание водорастворимого полимера (А), нерастворимого в воде смазочного материала, отличного от твердого смазочного материала (В), и нерастворимого в воде термопластического полимера. Кроме своего основного назначения полимер, содержащийся в полимерной композиции, также служит носителем, переносящим твердый смазочный материал (В) к наконечнику сверла и материалу платы с печатным монтажом.

Общее содержание твердого смазочного материала (В) составляет от 1 масс. части до 40 масс. частей, предпочтительно от 1 масс. части до 30 масс. частей, более предпочтительно от 5 масс. частей до 20 масс. частей и наиболее предпочтительно от 10 масс. частей до 20 масс. частей в пересчете на 100 масс. частей содержания полимера в полимерной композиции. Если содержание твердого смазочного материала (В) составляет менее 1 масс. части, то полезный эффект не наблюдается. Если содержание твердого смазочного материала (В) составляет более 40 масс. частей, то это экономически невыгодно, и твердый смазочный материал (В) с легкостью образует агрегаты. Это приводит к производственным проблемам, и, следовательно, точность расположения отверстий может ухудшаться.

Согласно настоящему изобретению, твердый смазочный материал (В) включает по меньшей мере одно из следующих веществ: молибдат цинка (MoO4Zn, температура плавления 900°С) и триоксид молибдена (МоО3, температура плавления 795°С). Несмотря на то что традиционно считают, что твердый триоксид молибдена не обладает смазывающей способностью, было обнаружено, что он подходит для применения в качестве твердого смазочного материала (В), вводимого в трафарет для высверливания отверстий. Твердый смазочный материал (В) может включать по меньшей мере одно или более из названных веществ.

По сравнению с такими твердыми смазочными материалами, как дисульфид молибдена и слюда, твердый смазочный материал (В) обладает замечательным функциональным действием, даже если его добавляют в малых количествах, которые предпочтительны. Заметное функциональное действие даже в небольших количествах также предпочтительно с точки зрения выбора параметров полимера, включаемого в полимерную композицию.

В общем механизм действия твердого смазочного материала (В) предположительно состоит в следующем. Во-первых, содержание в слое смазочного материала твердых веществ, имеющих подходящую твердость, улучшает контакт кончика наконечника сверла с твердым смазочным материалом (В) и введение сверла в этот материал. Это обеспечивает высокую точность расположения отверстий на первом этапе. Во-вторых, при введении твердого смазочного материала (В) в слой смазочного материала, твердый смазочный материал (В) контактирует с поверхностью и желобками наконечника сверла и стенкой отверстия, получаемого в материале для платы с печатным монтажом. Поскольку твердый смазочный материал (В) имеет объем и твердость, присущие твердому материалу, то он всегда присутствует между многослойным материалом, плакированным медью, или многослойной печатной платой и наконечником сверла, улучшая смазывающую способность и предотвращая абразивный износ наконечника сверла. В-третьих, поскольку твердый смазочный материал (В) закрепляется в желобке наконечника сверла, этот твердый смазочный материал придает желобку смазывающую способность и облегчает удаление стружки, предотвращая ее слипание.

Следует отметить, что абразивный износ наконечника сверла бывает двух типов. Первый включает первоначальный абразивный износ. В частности, в начале сверления наконечник сверла ломается в той части, которая принимает на себя удар. Замечательное смазывающее действие, характерное для твердого смазочного материала (В), описанного выше, может снизить первоначальный абразивный износ наконечника сверла по сравнению со сверлением в отсутствии твердого смазочного материала (В). Второй тип включает постоянный абразивный износ. В частности, наконечник сверла изнашивается по мере увеличения количества высверленных отверстий. Тем не менее, смазывающее действие, характерное для твердого смазочного материала (В), также позволяет снизить постоянный абразивный износ по сравнению со сверлением в отсутствии твердого смазочного материала (В). Таким образом, несмотря на то что в случае сверления в отсутствии твердого смазочного материала (В) по мере увеличения количества высверленных отверстий точность расположения отверстий ухудшается, снижению точности можно воспрепятствовать посредством использования твердого смазочного материала (В).

Твердый смазочный материал (В) может быть введен в полимерную мембрану (которая далее может называться грунтовочным слоем), нанесенную на несущую металлическую фольгу. Поскольку грунтовочный слой представляет собой границу раздела, контактирующую с алюминиевой фольгой, плотнейшая упаковка в грунтовочном слое способствует повышению точности расположения отверстий. Общее содержание твердого смазочного материала (В) составляет от 1 масс. части до 20 масс. частей, более предпочтительно от 5 масс. частей до 10 масс. частей в пересчете на 100 масс. частей грунтовочной композиции. Если добавляемое количество твердого смазочного материала (В) составляет менее 1 масс. части, то полезный эффект не наблюдается. Если добавляемое количество твердого смазочного материала (В) составляет более 20 масс. частей, то это экономически невыгодно, а также может ухудшаться адгезия между тонким грунтовочным слоем и несущей металлической фольгой. В качестве полимера, применяемого для образования грунтовочного слоя, в который введен твердый смазочный материал (В), может быть применен как термореактивный полимер, так и термопластический полимер. Для повышения точности расположения отверстий более предпочтительно, чтобы полимер грунтовочного слоя представлял собой термореактивный полимер.

Предпочтительно оптимальный тип, размер частиц и добавляемое количество твердого смазочного материала (В) выбирают в зависимости от технических характеристик многослойного материала, плакированного медью, или многослойной печатной платы.

Причина, по которой, например, молибдат цинка обладает свойствами твердого смазочного материала (В) состоит в следующем. Молибдат цинка представляет собой твердое вещество, имеющее слоистую структуру, размер частиц которой составляет от 0,2 мкм до 15 мкм, средний размер частиц составляет от 1 до 7 мкм, и, кроме того, он имеет подходящий объем и адекватную твердость. Средний размер частиц предпочтительно составляет от 2 до 6 мкм. Более предпочтительно средний размер частиц составляет от 3 до 5 мкм. Перечисленные свойства облегчают введение наконечника сверла с малым диаметром в материал в тех случаях, когда точность расположения отверстий является важным параметром. Кроме того, поскольку молибдат цинка имеет слоистую структуру, включающую тонкие слои, он легко попадает в желобок наконечника сверла при вращении последнего, что облегчает выброс стружки.

Причина, по которой триоксид молибдена обладает описанным функциональным действием, состоит в следующем. Триоксид молибдена получают окислением дисульфида молибдена; триоксид молибдена представляет собой твердое вещество, имеющее призматическую структуру, размер частиц которой составляет от 0,7 мкм до 55 мкм, средний размер частиц составляет от 3 до 35 мкм, и при этом триоксид молибдена имеет подходящий объем и адекватную твердость. Средний размер частиц предпочтительно составляет от 5 до 20 мкм. Более предпочтительно средний размер частиц составляет от 10 до 18 мкм. Перечисленные свойства облегчают введение наконечника сверла с малым диаметром в материал в тех случаях, когда точность расположения отверстий является важным параметром. Кроме того, средний размер частиц триоксида молибдена меньше глубины желобка наконечника сверла, и они легко попадают в желобок наконечника сверла при вращении последнего, что облегчает выброс стружки.

Что касается размеров частиц твердого смазочного материала (В), то величина среднего размера частиц более важна, чем величина максимального размера частиц. Это происходит потому, что размер частиц твердого смазочного материала, имеющего высокое содержание в полимерной композиции, влияет на точность расположения отверстий и смазывающую способность трафарета для высверливания отверстий. Таким образом, для улучшения технических характеристик трафарета для высверливания отверстий важно регулировать средний размер частиц твердого смазочного материала (В). Таким образом, ситуация, в которой доля частиц максимального размера в распределении размера частиц в твердом смазочном материале (В) настолько велика, что приводит к увеличению величины среднего размера частиц, нежелательна, поскольку в этом случае смазывающая способность твердого вещества может оказаться ниже ожидаемого значения. Способ определения размеров частиц твердого смазочного материала (В) включает диспергирование образца в растворе, содержащем 0,2%-ный раствор гексаметафосфорной кислоты и несколько капель 10% тритона, после чего с помощью лазерного дифракционного устройства для определения распределения размера частиц (номер модели: SALD-2100, поставляет Shimadzu Corporation) определяют максимальную длину каждой из проекций частиц твердого смазочного материала (В). Затем на основе вычислений строят кривую распределения размера частиц. Диапазон кривой принимают за диапазон размера частиц твердого смазочного материала (В), а размер частиц, соответствующий максимуму кривой, принимают за средний размер частиц.

В частности, если твердый смазочный материал (В) представляет собой молибдат цинка и триоксид молибдена, то такой материал не разрыхляется, хотя нельзя сказать, что он совсем нерастворим в воде. Это свойство полезно при промышленном применении, поскольку позволяет не производить строгое регулирование содержания влаги, как в случае разрыхляющихся твердых смазочных материалов. Согласно изобретению для определения отсутствия разрыхления водный раствор, содержащий 10 масс. частей твердого смазочного материала, помещают в 90 масс. частей воды, тщательно перемешивают, оставляют на 1 час, после чего измеряют высоту осадка твердого смазочного материала; если относительная высота осадка составляет не менее 90%, то полагают, что материал образует дисперсию или разрыхляется; если относительная высота осадка составляет от не менее 50% до менее 90%, то считают, что материал разрыхляется; и если относительная высота осадка составляет менее 50%, то считают, что материал не разрыхляется. В случае одного из экспериментов с молибдатом цинка высота до поверхности жидкости составляла 66 мм, высота до верхней поверхности осажденной части молибдата цинка составляла 21 мм, относительная высота осадка составляла 32%, и между двумя слоями существовало четкое разделение. Аналогично, в случае одного из экспериментов с триоксидом молибдена высота до поверхности жидкости составляла 35 мм, высота до верхней поверхности осажденной части триоксида молибдена составляла 5 мм, относительная высота осадка составляла 14%, и от верхней поверхности осажденной части триоксида молибдена до поверхности жидкости раствор был мутным.

При получении раствора водорастворимого полимера (А), описанные свойства приводят к получению следующих преимуществ. Материал легко диспергируется и плохо подвергается агрегации. Если после высверливания молибдат цинка или триоксид молибдена остаются в отверстии, их легко можно удалить промывкой. Однако во время получения раствора водорастворимого полимера (А) создается градиент концентрации твердого смазочного материала (В), и поэтому раствор нужно перемешивать.

Если твердость по Моосу твердого смазочного материала (В) превышает 5, то он оказывает абразивное действие, что нежелательно. Оптимальное добавляемое количество твердого смазочного материала (В) может быть различным в зависимости от требуемых характеристик высверливаемой платы с печатным монтажом. По сравнению с материалом для плат с печатным монтажом, не содержащим неорганического наполнителя, абразивный износ наконечника сверла при высверливании материала для плат с печатным монтажом, включающего неорганический наполнитель, относительно высок, то есть в этом случае может быть предпочтительным добавление большого количества твердого смазочного материала (В).

Выбор типа водорастворимого полимера (А) не особенно ограничен, но предпочтительно водорастворимый полимер представляет собой одно или два или более веществ, выбранных из группы, состоящей, например, из полиэтиленоксида, полипропиленоксида, полиакрилата натрия, полиакриламида, поливинилпирролидона, карбоксиметилцеллюлозы, политетраметиленгликоля и сложного полиэфира полиалкиленгликоля. Сложный полиэфир полиалкиленгликоля представляет собой продукт конденсации, получаемый по реакции полиалкиленгликоля с двухосновной кислотой. Примеры полиалкиленгликоля предпочтительно выбирают из гликолей, неограничивающие примеры которых включают полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль и их сополимеры, а в качестве двухосновных кислот могут быть выбраны частичные сложные эфиры поликарбоновых кислот, например фталевой кислоты, изофталевой кислоты, терефталевой кислоты, себациновой кислоты и пиромеллитовой кислоты, ангидриды кислот и подобные соединения. Водорастворимый смазочный материал, отличный от твердого смазочного материала (В), включает полиэтиленгликоль, полипропиленгликоль; простые моноэфиры полиоксиэтилена, примеры которых включают простой олеиловый эфир полиоксиэтилена, простой цетиловый эфир полиоксиэтилена, простой стеариловый эфир полиоксиэтилена, простой лауриловый эфир полиоксиэтилена, простой нонилфениловый эфир полиоксиэтилена, простой октилфениловый эфир полиоксиэтилена и подобные им соединения; полиоксиэтиленмоностеарат, полиоксиэтиленсорбитмоностеарат; моностеараты полиглицерина, примеры которых включают гексаглицерина моностеарат, декагексаглицерина моностеарат и подобные им соединения; полиоксиэтиленпропиленовый сополимер и подобные им соединения, и в соответствии с целями конкретного применения предпочтительно соответствующим образом используют одно или два или более веществ.

Выбор нерастворимого в воде термопластического полимера не особенно ограничен, и возможно применение известных веществ. Такие вещества включают, например, эластомер на амидной основе, эластомер на основе бутадиена, эластомер на сложноэфирной основе, эластомер на основе олефина, эластомер на основе уретана, эластомер на основе стирола, полибутен, полиэтилен низкой плотности, хлорированный полиэтилен, полиолефиновый полимер на основе металлоцена, сополимер этилена, сложного акрилового эфира и малеинового ангидрида, этилен-глицидил-метакрилатный сополимер, этиленвинилацетатная сополимерная смола, модифицированная этиленвинилацетатная сополимерная смола, сополимерная смола этилена и метакриловой кислоты, иономерная смола, сополимерная смола этилена и сложного метакрилового эфира и подобные им вещества.

Выбор нерастворимого в воде смазочного материала, отличного от твердого смазочного материала (В), не особенно ограничен, и возможно применение хорошо известных веществ. Примеры таких веществ включают соединения на основе амидов, например этилен-бис-стеарамид, амид олеиновой кислоты, амид стеариновой кислоты, метилен-бис-стеарамид и подобные им вещества, соединения на основе жирных кислот, примеры которых включают лауриловую кислоту, стеариновую кислоту, пальмитиновую кислоту, олеиновую кислоту и подобные им вещества, соединения на основе сложных эфиров жирных кислот, примеры которых включают бутилстеарат, бутилолеат, гликольлаурат и подобные им вещества, соединения на основе алифатических углеводородов, примеры которых включают жидкие парафины, полиэтиленовые воски и подобные им вещества, высшие алифатические спирты, примеры которых включают олеиновый спирт и подобные ему вещества, и подобные вещества.

Толщина слоя полимерной композиции может быть различной, и ее выбор зависит от диаметра наконечника сверла, применяемого при высверливании, структуры обрабатываемого многослойного материала, плакированного медью, или многослойной печатной платы и подобных факторов, но обычно эта толщина составляет от 0,02 до 0,3 мм, предпочтительная величина составляет от 0,02 до 0,2 мм. Если толщина слоя полимерной композиции составляет менее 0,02 мм, то не может быть достигнуто достаточное смазывающее действие, в результате чего возрастает нагрузка на наконечник сверла и вероятность поломки наконечника сверла. С другой стороны, если толщина слоя полимерной композиции составляет более 0,3 мм, то может возрастать количество полимерной композиции, наматывающейся на наконечник сверла.

Способ получения описанного выше слоя полимерной композиции может включать способ непосредственного нанесения покрытия и сушку горячего расплава или нанесение раствора полимерной композиции на несущую металлическую фольгу способом нанесения покрытия и подобные способы или способ предварительного формования листа полимерной композиции из горячего расплава и его закрепление на несущей металлической фольге и подобные им способы. В этом отношении для ламинирования и закрепления слоя полимерной композиции на несущей металлической фольге предпочтительно наличие на несущей металлической фольге предварительно сформованной полимерной мембраны (грунтовочного слоя). Более подробно этот способ описан ниже.

Дополнительно, если для нанесения покрытия применяют способ непосредственного нанесения покрытия и сушки раствора полимерной композиции на несущей металлической фольге или подобный способ, то применяемый раствор предпочтительно представляет собой раствор, содержащий воду и растворитель, температура кипения которого ниже температуры кипения воды. Выбор растворителя, температура кипения которого ниже температуры кипения воды, не особенно ограничен, и его примеры могут включать спирты, например этанол, метанол и изопропиловый спирт; кроме того, возможно использование низкокипящих растворителей, например метилэтилкетона и ацетона. В качестве других растворителей возможно использование растворителей, содержащих тетрагидрофуран или ацетонитрил, которые хорошо совместимы с полимерной композицией, в виде частичных смесей в воде и спиртах. Отношение смешивания воды и растворителя, температура кипения которого ниже температуры кипения воды, должно составлять от 90/10 до 50/50, и предпочтительно оно составляет от 80/20 до 50/50, более предпочтительно от 70/30 до 50/50 и наиболее предпочтительно от 60/40 до 50/50. Если отношение смешивания воды и растворителя, температура кипения которого ниже температуры кипения воды, составляет менее 10, то образование плотных сферолитов из водорастворимого полимера (А) может быть затруднено. Если отношение смешивания воды и растворителя, температура кипения которого ниже температуры кипения воды, составляет более 50, то возможно снижение стабильности технологического процесса при промышленном производстве.

Кроме того, если для нанесения покрытия применяют способ непосредственного нанесения и сушки раствора полимерной композиции на несущей металлической фольге, способ нанесения из горячего расплава или подобный способ, то температура трафарета для высверливания отверстий должна быть понижена от значений, составляющих от 120°С до 160°С, до обычной температуры за время, составляющее от 5 до 30 секунд. Если температура сушки превышает 160°С, то возможно снижение стабильности технологического процесса, что нежелательно в промышленном производстве. Также если температура, до которой производят охлаждение, составляет менее обычной температуры, то после завершения способа может образовываться конденсат, что нежелательно.

Выбор несущей металлической фольги, применяемой для получения трафарета для высверливания отверстий согласно настоящему изобретению, не особенно ограничен, при условии, что она состоит из металлического материала, имеющего высокую адгезию к полимерной композиции согласно изобретению, который может выдерживать воздействие наконечника сверла. Толщина несущей металлической фольги обычно составляет от 0,05 до 0,5 мм и предпочтительно от 0,05 до 0,3 мм. Если толщина несущей металлической фольги составляет менее 0,05 мм, то в процессе высверливания в многослойном материале легко образуются заусенцы, а если она составляет более 0,5 мм, то выброс стружки, образующейся в процессе высверливания, затрудняется. В качестве металлического материала для несущей металлической фольги может быть использован, например, алюминий. Для получения алюминиевой фольги предпочтительны сорта алюминия с чистотой не менее 95%, например, марки 5052, 3004, 3003, 1N30, 1N99, 1050, 1070, 1085, 8021 и подобные им сорта, перечисленные в стандарте JIS-H4160. Применение в качестве материала несущей металлической фольги алюминия высокой чистоты позволяет поглощать импульс наконечника сверла, повышать режущие свойства наконечника сверла и повышать точность расположения отверстий при высверливании отверстий, которая дополнительно повышается за счет смазывающего действия полимерной композиции, оказываемого на наконечник сверла. Кроме того, для повышения адгезии полимерной композиции предпочтительно применение несущей металлической фольги, на поверхность которой заранее нанесена полимерная мембрана (грунтовочный слой) толщиной от 0,002 до 0,02 мм. Если в полимерную мембрану вводят твердый смазочный материал (В), то соответствующую толщину полимерной мембраны выбирают в зависимости от размера частиц твердого смазочного материала (В). Выбор полимера, используемого для получения полимерной мембраны, не особенно ограничен, при условии, что он обладает повышенной адгезией к полимерной композиции; для этого может быть использован либо термопластический полимер, либо термореактивный полимер. Например, в качестве термопластического полимера может быть использован полимер на основе уретана, полимер на основе винилацетата, полимер на основе винилхлорида, полимер на основе сложного полиэфира, полимер на акриловой основе и их сополимеры. В качестве термореактивных полимеров могут быть использованы полимеры на эпоксидной основе и полимеры на основе цианатов.

Трафарет для высверливания отверстий согласно настоящему изобретению применяют при высверливании материала для плат с печатным монтажом, например, многослойного материала, плакированного медью, или многослойной печатной платы. В частности, трафарет для высверливания отверстий располагают поверх одного листа или пачки из множества листов многослойного материала, плакированного медью, или многослойных печатных плат таким образом, чтобы поверхность несущей металлической фольги контактировала с материалом для платы с печатным монтажом, а высверливание может быть произведено со стороны поверхности слоя полимерной композиции.

Приведенное выше описание представляет собой лишь один из примеров вариантов осуществления настоящего изобретения, в которые могут быть внесены изменения, не выходящие за пределы объема изобретения, ограниченного формулой изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приведено описание результатов, полученных в Примерах согласно настоящему изобретению, и их сравнение с результатами, полученными в Сравнительных Примерах, не входящих в объем настоящего изобретения. Следует учитывать, что "полиэтиленгликоль" может быть обозначен аббревиатурой "ПЭГ", а "полиэтиленоксид" - аббревиатурой "ПЭО".

Пример 1

30 масс. частей полиэтиленоксида, среднемассовая молекулярная масса которого составляла 150000 (ALTOP MG-150, поставляемого Meisei Chemical Works, Ltd.), и 70 масс. частей полиэтиленгликоля, среднемассовая молекулярная масса которого составляла 20000 (PEG20000, поставляемого Sanyo Chemical Industries, Ltd.), растворяли в смеси вода/МеОН (метанол) таким образом, чтобы содержание твердого полимера составляло 30%. Соотношение воды и МеОН в растворе составляло 60/40. Кроме того, к раствору полученной водорастворимой полимерной композиции добавляли твердый смазочный материал (В), который состоял из 5 масс. частей молибдата цинка (который поставляет Nippon Inporganic Colour & Chemical Co., Ltd, размер частиц от 0,4 мкм до 13 мкм, средний размер частиц 3 мкм), в пересчете на 100 масс. частей водорастворимой полимерной композиции, который тщательно диспергировали. Раствор полученной водорастворимой полимерной композиции наносили с помощью устройства для нанесения штрих-кодов в виде покрытия на алюминиевую фольгу, на одну из поверхностей которой уже была нанесена мембрана из эпоксидного полимера толщиной 0,01 мм (используемая алюминиевая фольга: 1N30, толщиной 0,1 мм, поставляемая Mitsubishi Aluminum Co, Ltd.), таким образом, чтобы толщина слоя водорастворимой полимерной композиции после сушки составляла 0,05 мм, сушили в сушильном устройстве при 120°С в течение 5 минут и затем охлаждали до обычной температуры, получая трафарет для высверливания отверстий.

Примеры 2-14

Водорастворимые полимерные композиции, параметры которых представлены в Таблице 1, были получены в соответствии со способом, описанным в Примере 1; эти композиции использовали для получения трафаретов для высверливания отверстий, в которых толщина слоя водорастворимой полимерной композиции после сушки составляла 0,05 мм.

Сравнительные Примеры 1-11

Водорастворимые полимерные композиции, параметры которых представлены в Таблице 1, были получены в соответствии со способом, описанным в Примере 1; эти композиции использовали для получения трафаретов для высверливания отверстий, в которых толщина слоя водорастворимой полимерной композиции после сушки составляла 0,05 мм.

Способы оценки

Для каждого из образцов трафаретов для высверливания отверстий, полученных в Примерах и Сравнительных Примерах, проводили следующие определения.

(1) Точность расположения отверстий

Поверх пачки многослойных материалов, плакированных медью, укладывали трафарет для высверливания отверстий так, чтобы слой полимерной композиции был верхним слоем, и производили высверливание. Высверливание производили при 6000 ударах одним наконечником сверла и повторяли, используя четыре наконечника сверла. Расхождение между расположением отверстий на тыльной поверхности нижней платы пачки многослойных материалов, плакированных медью, и заданными координатами было измерено для отверстий, полученных при количестве ударов от 1 до 1500 и от 1 до 6000 ударов на один наконечник сверла, с помощью анализатора расположения отверстий (номер модели: НА-1АМ, поставляемый Hitachi Via Mechanics, Ltd.); затем вычисляли среднюю величину и стандартное отклонение (σ), а также параметр "средняя величина +3σ". Кроме того, вычисляли среднюю величину параметра "средняя величина +3σ" для четырех наконечников сверла; полученные результаты представлены в Таблице 1.

В качестве критериев точности расположения отверстий использовали точность расположения отверстий, полученных при количестве ударов от 1 до 1500, то есть в отсутствии абразивного износа наконечника сверла, или точность расположения отверстий, полученных при количестве ударов от 1 до 6000, то есть при наличии абразивного износа наконечника сверла. Если оценка при количестве ударов от 1 до 1500 и от 1 до 6000 была "◯", то общая оценка также была "◯".

(2) Способ измерения размера частиц твердого смазочного материала (В)

Способ определения размеров частиц твердого смазочного материала (В) включал диспергирование образца в растворе, содержащем 0,2%-ный раствор гексаметафосфорной кислоты и несколько капель 10% тритона, после чего с помощью лазерного дифракционного устройства для определения распределения размера частиц (номер модели: SALD-2100, поставляемого Shimadzu Corporation) определяли максимальную длину каждой из проекций частиц твердого смазочного материала (В). Затем на основе вычислений строили кривую распределения размера частиц. Диапазон кривой был принят за диапазон размера частиц твердого смазочного материала (В), а размер частиц, соответствующий максимуму кривой, был принят за средний размер частиц.

Композиция водорастворимого полимера (А):

1) 30 масс. частей полиэтиленоксида (ALTOP MG-150, поставляемого Meisei Chemical Works, Ltd., Mw=150000), 70 масс. частей полиэтиленгликоля (PEG20000 поставляемого Sanyo Chemical Industries, Ltd., Mw=20000), всего 100 масс. частей.

2) 20 масс. частей сополимера простого и сложного эфира (Paogen PP-15, поставляемого Dai-ichi Kogyo Seiyaku Co., Ltd., Mw=100000), 80 масс. частей полиэтиленгликоля (PEG4000S, поставляемого Sanyo Chemical Industries, Ltd., Mw=4000), всего 100 масс. частей.

Типы твердого смазочного материала (В):

3) Молибдат цинка (поставляемый Nippon Inporganic Colour & Chemical Co., Ltd, размер частиц от 0,4 мкм до 13 мкм, средний размер частиц 3 мкм, многослойная структура).

4) Триоксид молибдена (поставляемый Nippon Inporganic Colour & Chemical Co., Ltd, размер частиц от 0,7 мкм до 55 мкм, средний размер частиц 16 мкм, призматическая структура).

5) Дисульфид молибдена (М-5 Порошок, поставляемый Daizo Corporation, размер частиц от 0,5 до 29 мкм, средний размер частиц 5 мкм, многослойная структура).

6) Разрыхляемая слюда (МЕ-100, поставляемая Co-op Chemical Co., Ltd., размер частиц от 5 до 7 мкм, многослойная структура).

7) Неразрыхляемая слюда (МК-200, поставляемая Co-op Chemical Co., Ltd., размер частиц от 5 до 8 мкм, многослойная структура).

8) Твердый смазочный материал (В) не вводили.

Добавляемое количество твердого смазочного материала (В):

Твердый смазочный материал (В) вводили в количестве 0, 5, 10, 20, 40, 60 или 80 масс. частей в пересчете на 100 масс. частей содержания полимера в полимерной композиции.

Условия высверливания:

1) Диаметр наконечника сверла: 0,2 мм (C-CFU020S, поставляет Tungaloy Corporation), количество оборотов: 200000 об/мин, скорость подачи: 20 мкм/об, скорость подъема: 25,4 м/мин, обрабатываемый основной материал HL832, не содержащий неорганического наполнителя 0,2 мм, Cu 12 µ, пачка из пяти трафаретов.

2) Диаметр наконечника сверла: 0,2 мм (C-CFU020S, поставляет Tungaloy Corporation), количество оборотов: 200000 об/мин, скорость подачи: 20 мкм/об, скорость подъема: 25,4 м/мин, обрабатываемый основной материал HL832HS, содержащий неорганический наполнитель 0,2 мм, Cu 12 µ, пачка из пяти трафаретов.

Из результатов, представленных в Таблице 1, видно, что по сравнению с образцами, полученными в Сравнительных Примерах 1-11, образцы, полученные в Примерах 1-14, обеспечивают высокую точность расположения отверстий как в случае развития абразивного износа наконечника сверла, так и в случае отсутствия абразивного износа. В частности, применение молибдата цинка и триоксида молибдена согласно настоящему изобретению приводит к значительному повышению точности расположения отверстий по сравнению с традиционно применяемыми дисульфидом молибдена, разрыхляемой слюдой и неразрыхляемой слюдой.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Согласно настоящему изобретению может быть получен трафарет для высверливания отверстий, обеспечивающий более высокую точность расположения отверстий и пониженную вероятность поломки наконечника сверла по сравнению с традиционными трафаретами для высверливания отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2011 |

|

RU2521908C1 |

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2013 |

|

RU2598753C2 |

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2011 |

|

RU2526106C1 |

| ПРОКЛАДОЧНЫЙ ЛИСТ ДЛЯ СВЕРЛЕНИЯ | 2013 |

|

RU2603401C2 |

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2507065C2 |

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2012 |

|

RU2540075C1 |

| ТРАФАРЕТ ДЛЯ ВЫСВЕРЛИВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2534178C2 |

| АРМИРОВАННЫЙ СТЕКЛОВОЛОКНОМ ПРЕПРЕГ (ВАРИАНТЫ), ЛАМИНАТ (ВАРИАНТЫ) | 1999 |

|

RU2212381C2 |

| ПРОКЛАДОЧНЫЙ ЛИСТ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО МАТЕРИАЛА И МЕТАЛЛА И СПОСОБ РЕЗАНИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ МАТЕРИАЛА ИЛИ МЕТАЛЛА | 2014 |

|

RU2686348C2 |

| ПРОКЛАДОЧНЫЙ ЛИСТ ДЛЯ СВЕРЛЕНИЯ И СПОСОБ СВЕРЛЕНИЯ | 2013 |

|

RU2603400C2 |

Изобретение относится к трафарету для высверливания отверстий. В трафарете на по меньшей мере одной поверхности несущей металлической фольги сформирован слой, включающий полимерную композицию. Полимерная композиция включает в качестве твердого смазочного материала по меньшей мере одно из следующих веществ: молибдат цинка и триоксид молибдена. Толщина слоя полимерной композиции составляет от 0,02 до 0,3 мм. В результате обеспечивается повышение точности расположения отверстий и понижение вероятности поломки наконечника сверла. 10 з.п. ф-лы, 4 ил., 1 табл.

1. Трафарет для высверливания отверстий, в котором на по меньшей мере одной поверхности несущей металлической фольги сформирован слой, включающий полимерную композицию, причем полимерная композиция включает в качестве твердого смазочного материала (В) по меньшей мере одно из следующих веществ: молибдат цинка и триоксид молибдена, при этом толщина слоя полимерной композиции составляет от 0,02 до 0,3 мм.

2. Трафарет для высверливания отверстий по п.1, в котором полимерная композиция включает водорастворимый полимер (А).

3. Трафарет для высверливания отверстий по п.1, в котором общее содержание твердого смазочного материала (В) в полимерной композиции составляет от 1 мас. части до 40 мас. частей в пересчете на 100 мас. частей содержания полимера в композиции.

4. Трафарет для высверливания отверстий по п.1, в котором средний размер частиц молибдата цинка составляет от 1 до 7 мкм.

5. Трафарет для высверливания отверстий по п.1, в котором средний размер частиц триоксида молибдена составляет от 3 до 35 мкм.

6. Трафарет для высверливания отверстий по п.1, который применяется для высверливания наконечником сверла, диаметр которого составляет не более 0,2 мм.

7. Трафарет для высверливания отверстий по п.1, в котором толщина несущей металлической фольги составляет от 0,05 до 0,5 мм.

8. Трафарет для высверливания отверстий по п.1, в котором на несущей металлической фольге в качестве грунтовочного слоя имеется полимерная мембрана.

9. Трафарет для высверливания отверстий по п.8, в котором грунтовочный слой включает твердый смазочный материал (В).

10. Трафарет для высверливания отверстий по п.9, в котором добавляемое количество твердого смазочного материала (В) в грунтовочном слое составляет от 1 мас. части до 20 мас. частей в пересчете на 100 мас. частей грунтовочной композиции.

11. Трафарет для высверливания отверстий по п.1, который применяется при обработке многослойных материалов, плакированных медью, или многослойных печатных плат.

| JP 4122506 A, 23.04.1992 | |||

| СПОСОБ ПЕРФОРАЦИИ МУЛЬЧИРУЮЩЕЙ РУЛОННОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2005 |

|

RU2302100C2 |

| JP 2005159116 A, 16.06.2005 | |||

| JP 2007222994 A, 06.09.2007 | |||

Авторы

Даты

2014-08-27—Публикация

2011-12-28—Подача