Настоящее изобретение относится к механическому защелкивающему узлу для главного приводного узла.

Защелкивающий узел используется для блокировки/освобождения механической системы, в частности механизма, образованного связями и соединениями, в определенном положении или стадии работы. Типичное применение защелкивающих узлов может быть встречено в электромеханических приводных узлах для контактных систем прерывателя электрической цепи (области: низкое напряжение, среднее напряжение, высокое напряжение). Требования для этих защелкивающих узлов, в частности, в упомянутой области применения являются следующими:

- высокая надежность,

- устойчивость относительно ударных условий и условий перегрузки,

- широкие температурные диапазоны,

- высокая воспроизводимость с наименее возможным разбросом времени реагирования,

- наиболее короткое и корректируемое время реакции и общее время работы механизма.

Обычно эти требования и условия работы подразумевают сложную и высококачественную, а следовательно, затратную конструкцию системы, главным образом основанную на электромеханических подсистемах. Если эти узлы предназначены для удовлетворения целей c низкой стоимостью, обычно существуют компромиссы в качестве и/или производительности.

В документе FR 2434472 A описан обычный механический защелкивающий механизм для главного приводного узла, используемого в низковольтном переключающем устройстве.

Следовательно, целью настоящего изобретения является создание механического защелкивающего узла для главного приводного узла, обладающего высокой надежностью, высокой воспроизводимостью с наименее возможным разбросом и наиболее коротким/корректируемым временем реакции и общим временем работы механизма.

Эта задача решается механическим защелкивающим узлом для главного приводного узла с роликовым механическим переключателем в корпусе,

- с главным роликом, опорным роликом, кареткой и рычагом расцепления/фиксации каретки,

- с первым соединением, образованным между главным роликом и первым концом каретки,

- причем по меньшей мере один направляющий стержень на втором конце каретки входит в зацепление с направляющим пазом,

- причем нагрузка тягового звена главного приводного узла, произведенная на главный ролик, делится на первую составляющую усилия, произведенную на опорный ролик, и вторую составляющую усилия, произведенную в направлении второго конца каретки,

- причем сила расцепления производится на направляющий стержень в направлении направляющего паза посредством рычага расцепления/фиксации каретки.

Преимущество предположенного механического защелкивающего узла для главного приводного узла состоит в том, что предположенная конструкция позволяет удовлетворять жестким эксплуатационным требованиям на основе стандартных частей, замещающих обычно использующиеся определенные части в конструкциях предшествующего уровня техники. Использование меньшего количества частей и стандартных частей дает возможность увеличить отношение стоимости к производительности конструкции защелки. Гарантируется возврат в определенное воспроизводимое начальное состояние после одной последовательности операций. По причине уменьшенного количества частей увеличивается общая надежность защелкивающего узла.

Дополнительные преимущественные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Далее изобретение будет объяснено посредством примерного варианта осуществления, ссылаясь на прилагаемые чертежи, на которых:

фиг.1 показывает вид сбоку защелкивающего узла (вид в разрезе),

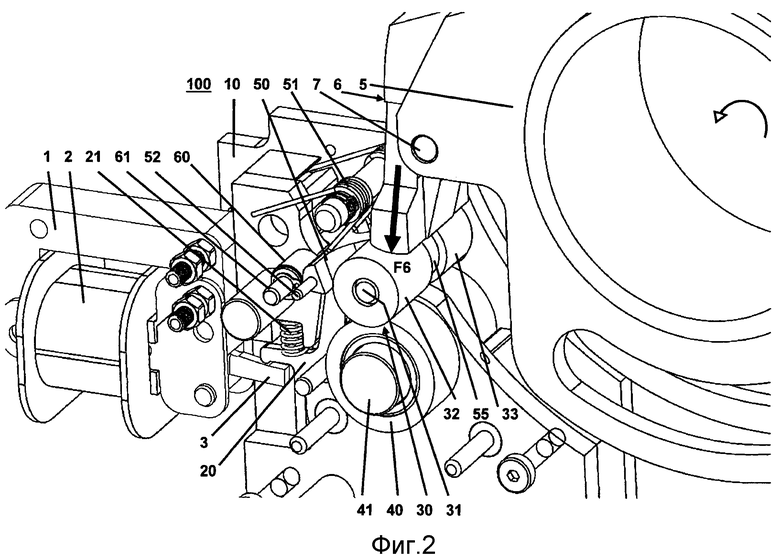

фиг.2 показывает трехмерный вид открытого защелкивающего узла,

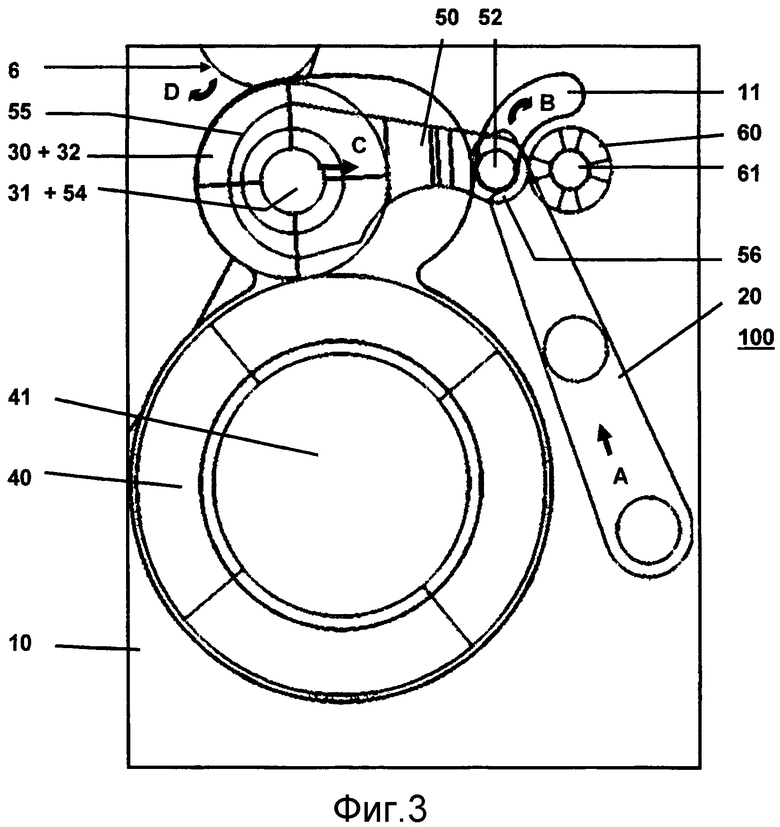

фиг.3 показывает подробности конфигурации согласно фиг.1,

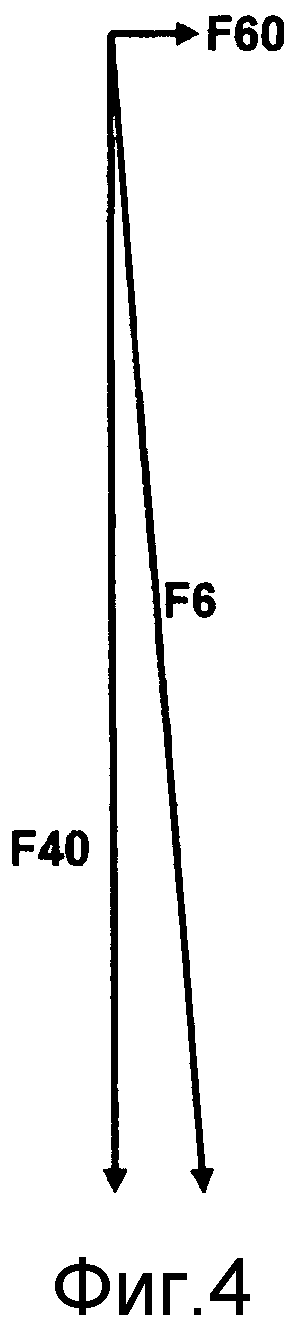

фиг.4 показывает распределение значимых нагрузок и сил,

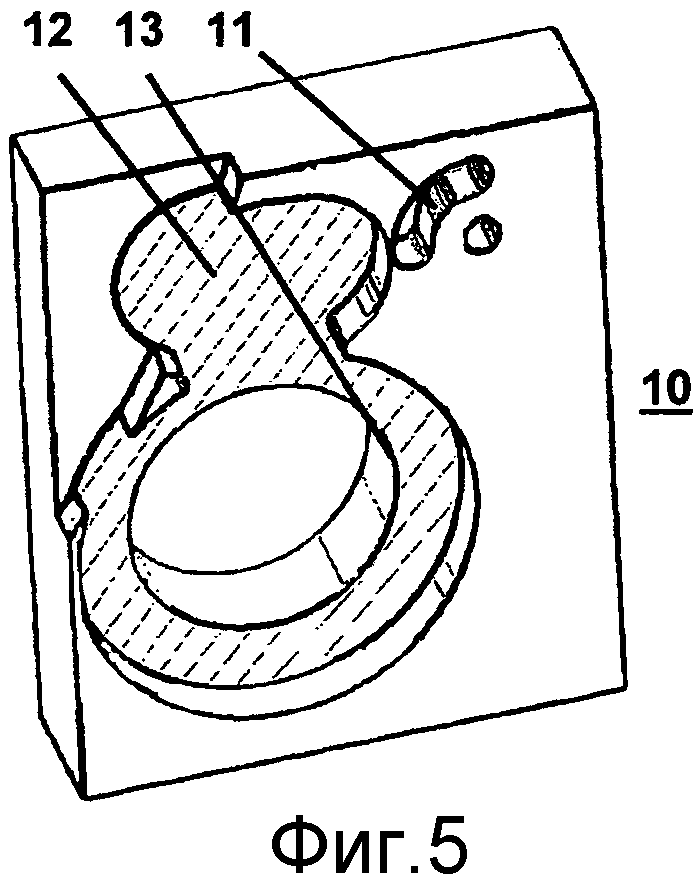

фиг.5 показывает трехмерный вид внутренней стороны пластины корпуса,

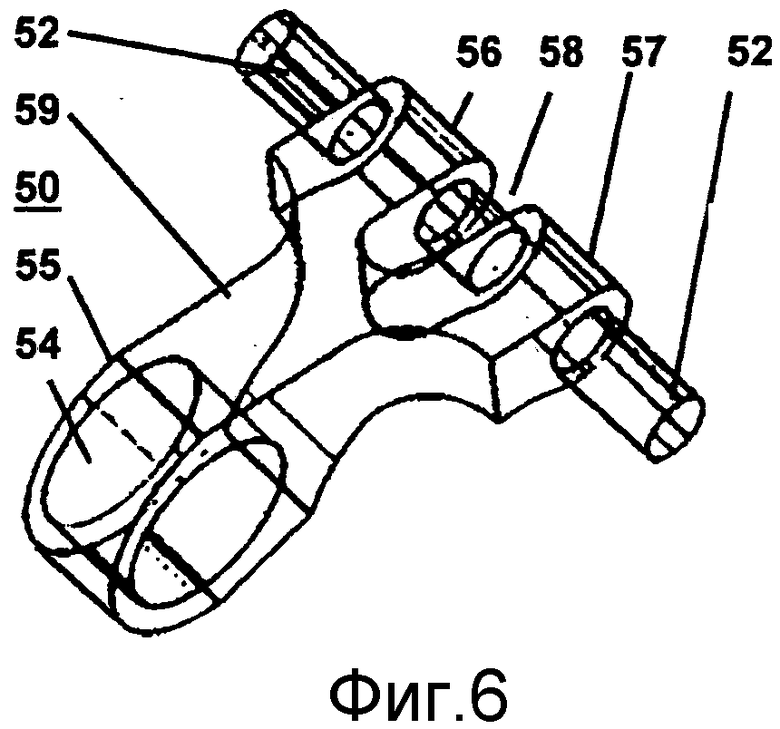

фиг.6 показывает трехмерный вид каретки,

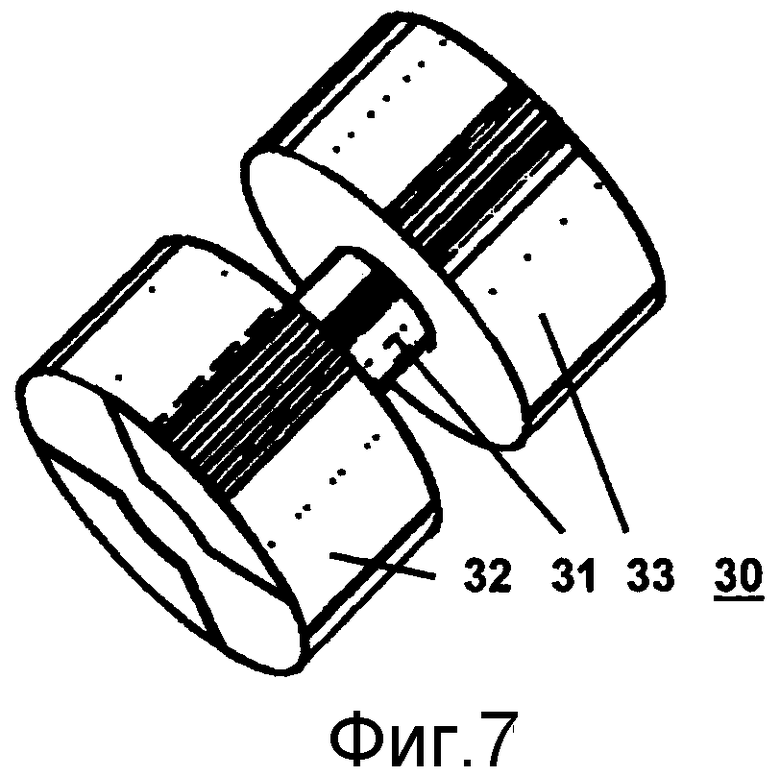

фиг.7 показывает трехмерный вид главного ролика,

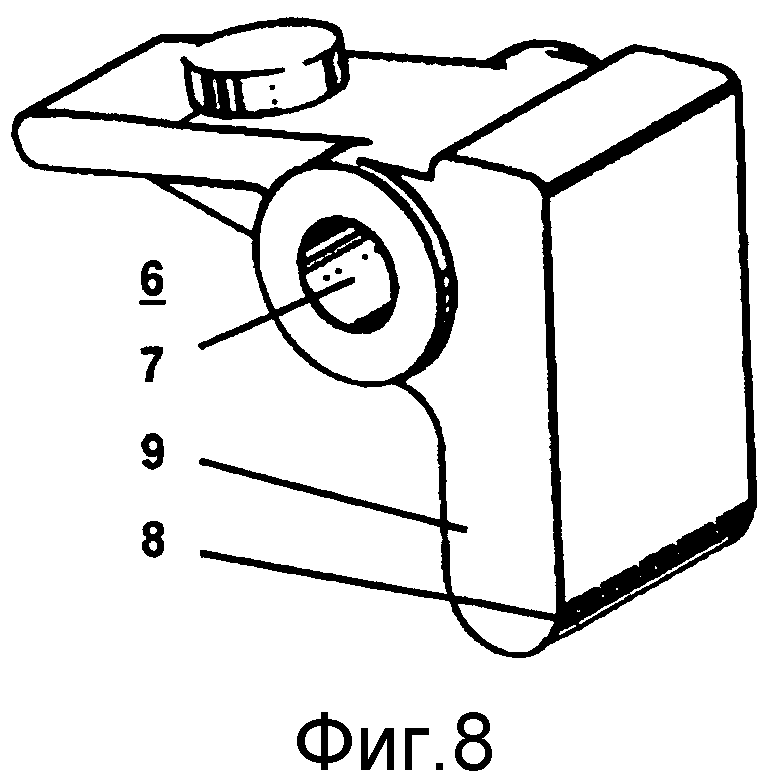

фиг.8 показывает трехмерный вид тягового звена (приводного зуба).

На фиг.1 показан вид сбоку защелкивающего узла (вид в разрезе). Главными компонентами и подузлами защелкивающего узла 100 являются:

- корпус с двумя пластинами 10 корпуса с направляющими пазами 11 (и конечными упорами),

- главный ролик 30 с (игольчатым) подшипником и осью 31,

- опорный ролик 40 с (игольчатым) подшипником и (главной) осью 41,

- каретка 50, выполненная в виде Y-образной каретки с тремя несущими плечами 55, 56, 57, причем направляющий стержень (ось) 52 у второго конца каретки 50 проходит через две из этих несущих плеча, причем несущее плечо (ось) 52 входит в зацепление с направляющим пазом 11,

- первое соединение между главным роликом 30 и первым концом каретки 50,

- возвратная пружина 51, прикрепленная к корпусу для возврата каретки 50 назад в нейтральное, соответственно, блокирующее положение,

- ролики 60 отклонения каретки с (игольчатыми) подшипниками и осями 61,

- рычаг 20 расцепления/фиксации каретки (рычаг расцепления исполнительного механизма) с возвратной пружиной 21 рычага для возврата рычага 20 расцепления/фиксации каретки назад в нейтральное, соответственно, блокирующее положение,

- второе соединение между вторым концом каретки (50) и рычагом 20 расцепления/фиксации каретки,

- исполнительный узел 1 (с электромагнитным приведением в действие) с обмоткой 2 исполнительного узла и поворотным якорем 3.

Защелкивающий узел 100 представляет собой "роликовый механический переключатель". На фиг.1 дополнительно показана часть главного приводного узла 5 (например, напряженную скручивающую пружину/электромеханический приводной узел для контактных систем прерывателя электрической цепи) с тяговым звеном 6, выполненным в виде приводного зуба, который может поворачиваться вокруг его оси 7 поворота и который контактирует с главным роликом 30 в состоянии блокировки (= нейтральном, соответственно, блокирующем положении). Тяговое звено 6 толкает с нагрузкой, соответственно, усилием F6 в направлении главного ролика 30. На фиг.1 показано нейтральное, соответственно, блокирующее положение защелкивающего узла 100, где любое вращение тягового звена 6 блокируется "роликовым механическим переключателем". Для приведения в действие главного приводного узла 5 осуществляются следующие этапы:

1) Сначала к исполнительному узлу 1 подается управляющий сигнал, и соответственно поворотный якорь 3 двигается в направлении стрелки А, что имеет последствием то, что рычаг 20 расцепления/фиксации каретки также двигается в направлении стрелки А.

2) Соответственно, направляющий стержень (ось) 52 каретки скользит вдоль направляющих пазов 11 пластин 10 корпуса - см. движение этого направляющего стержня (оси) 52, показанное стрелкой B.

3) Это вызывает движение главного ролика 30 в направлении роликов 60 отклонения каретки, показанное стрелкой С.

4) Движение главного ролика 30 приблизительно под прямым углом по отношению к действию силы F6 разрывает взаимоблокировку, соответственно тяговое звено 6 поворачивается вокруг оси 7 поворота и поворачивается вдоль главного ролика 30, см. движение, показанное стрелкой D.

Соответственно, исходные положения ограничиваются при помощи пазов 11, имеющих избыточные размеры и прорезанных в двух пластинах 10 главного корпуса. Движение вне плоскости обеспечивается посредством центральной пластины и главного ролика 30 в дополнение к каретке и пластинам 10 корпуса. Как только это действие освобождения завершается, механизм возвращается в свое начальное положение, используя пружины, которые вернут каретку 50 и рычаг 20 расцепления/фиксации каретки назад для зацепления тягового звена 6. Это означает, что после прекращения управляющего сигнала к исполнительному узлу 1 возвратная пружина 21 рычага вернет рычаг 20 расцепления/фиксации каретки 20 в нейтральное или блокирующее положение - см. движение, показанное стрелкой E. После освобождения тягового звена 6 возвратная пружина каретки возвращает каретку 50 и соответственно главный ролик 30 назад в нейтральное или блокирующее положение - см. движения, противоположные движениям, показанным стрелками B и С.

После поворота тяговое звено 6 вернется к главному ролику 30 (например, с помощью электрического двигателя главного приводного узла 5, потребуется оба движение вперед и назад) и будет заблокирована главным роликом 30. Соответственно защелкивающий узел 100 готовится к следующей последовательности операций, например следующей прерывающей последовательности операций переключения.

На фиг.2 показан трехмерный вид открытого защелкивающего узла 100, который должен быть механически соединен с главным приводным узлом 5 (см. тяговое звено 6 с осью 7 поворота) посредством корпуса, имеющего пластины 10 корпуса. Главный ролик 30 состоит из двух отдельных контактных роликов 32, 33 с осью 31, причем несущее плечо 55 каретки 50 закрепляется между двумя этими роликами 32, 33, для которых ось 31 пропускается через цилиндрическое отверстие 54 этого несущего плеча 55 - см. фиг.6 и 7. Само собой разумеется, что опорный ролик 41 должен быть разделен на два ролика для того, чтобы контактировать с двумя контактными роликами 32, 33. Во время движения, показанного стрелкой на фиг.1, несущие плечи 56, 67 каретки 50 вблизи направляющего стержня (оси) 52 контактируют с роликами 60 отклонения каретки. На фиг.2 дополнительно показан опорный ролик 40 с осью 41, контактирующий/поддерживающий главный ролик 30, а также рычаг 20 расцепления/фиксации каретки, возвратную пружину 21 рычага, возвратную пружину 51 каретки, а также исполнительный узел 1 с обмоткой 2 и поворотным якорем 3.

На фиг.3 показаны подробности конфигурации согласно фиг.1 с

- главным роликом 30, контактирующим с тяговым звеном 6 через контактные ролики 32, 33,

- причем ось 31 пропускается через цилиндрическое отверстие 54 несущего плеча 55 каретки 50,

- направляющими пазами 11, выполненными в пластинах 10 корпуса защелкивающего узла 100 в виде рабочих поверхностей для направляющего стержня (оси) 52,

- опорным роликом 40 с осью 41,

- роликом 60 отклонения каретки с осью 61, где несущее плечо 56 каретки 50 контактирует с этим роликом каретки 60,

- рычагом 20 расцепления/фиксации каретки.

На фиг.4 показано распределение значимых нагрузок и усилий (набора сил). Нагрузка, соответственно, усилие F6, произведенное по отношению к главному ролику 30 тяговым звеном 6, делится на первичную составляющую F40 усилия, произведенную на опорный ролик 40, и вторичную составляющую F60 усилия, произведенную в направлении второго конца каретки 50, что означает - к направляющему стержню 52 и ролику 60 отклонения каретки.

Другими словами, усилие F6 не оказывает давления прямо в направлении центра главного ролика 30, а должно быть определенное (небольшое) отклонение для того, чтобы побуждать/поддерживать движение главного ролика 30 и каретки 50 в направлении направляющего стержня 52/ролика 60 отклонения каретки после прекращения взаимоблокировки.

На фиг.5 показан трехмерный вид внутренней стороны пластины 10 корпуса. Показаны направляющий паз 11, место 12 размещения для главного ролика 30 и отверстие 13 размещения опорного ролика 40. Для пластин 10 корпуса могут быть использованы либо сложенные листовые металлические части, либо вырезанные части, либо отлитые части. Для пластин 10 корпуса, выполненных из листовых металлических частей, общая геометрия будет образована из отличных листовых металлических слоев. Части для левой и правой пластин 10 корпуса будут одинаковыми, только сложенными в отличном порядке. Листовые металлические слои также допускают масштабирование конструкции согласно потребностям различных приводов в различных применениях (чем выше нагрузка, тем больше количество слоев или толщина пластин для слоя).

На фиг.6 показан трехмерный вид каретки. Каретка 50 состоит из главной части 59 каретки

- с первым несущим плечом 55 на ее первом конце с цилиндрическим отверстием 54 для помещения оси 31 главного ролика 30 для создания первого соединения;

- со вторым несущим плечом 56 и третьим несущим плечом 57 на ее втором конце для помещения направляющего стержня (оси) 52, причем верхний конец рычага 20 расцепления/фиксации каретки зацепляется с пазом 58 между несущими плечами 56, 57, для того чтобы создать второе соединение между кареткой 50 и рычагом 20 расцепления/фиксации каретки (посредством проходного отверстия его верхнего конца).

Каретка 50 может быть выполнена как часть, обработанная режущим инструментом (механической обработкой), отлитая часть, штампованная часть или листовая металлическая часть или как их смешанное сочетание. Предпочтительно каретка 50 выполняется механической обработкой или отливается. Если требуется, в качестве направляющих/упорных пальцев, соответственно, направляющего стержня (оси) 52 стандартные высокопрочные параллельные пальцы могут быть вставлены в главную часть 59 каретки в соответствии с ее обоими несущими плечами 56, 57.

На фиг.7 показан трехмерный вид главного ролика 30, который выполнен как контактный двойной ролик с двумя отдельными контактными роликами 32, 33 и с осью 31 между этими роликами, причем несущее плечо 55 каретки зацепляется в пространстве между роликами 32, 33 для того, чтобы осуществить соединение между главным роликом 30 и кареткой 50.

На фиг.8 показан трехмерный вид тягового звена (приводного зуба), которое состоит из двух плеч, расположенных под прямым углом друг к другу, и с осью 7 поворота рядом с областью соединения обоих плеч. Профиль 8 контакта (поверхность) плеча 9, контактирующая с главным роликом 30, предоставляет надежную геометрию контакта для того, чтобы обеспечить возможность низких сотрясений при контакте в областях контакта обоих частей главного ролика 30 и самого тягового звена 6 (приводного зуба). Предпочтительный вариант осуществления является профилем 8 контакта с изогнутой поверхностью (например, в виде гибкой кривой или эллипса) по меньшей мере в одном направлении, образуя касание по линии во время всей фазы взаимодействия с главным роликом 30.

Предположенный механический защелкивающий узел дает возможность реализовывать механизм преобразования при сохранении потенциальной энергии при минимальном количестве переключающей энергии, предоставляемой приводимым в действие электрически исполнительным узлом 1 посредством внешне сохраненной энергии при очень коротком, но также возобновляемом времени реакции (подразумевается низкое рассеивание). Ключевой характеристикой защелкивающего узла является механизм уменьшения усилия, содержащий от двух до трех ступеней уменьшения усилий (по меньшей мере две ступени). Описанный механизм использует набор ступеней уменьшения при минимальном количестве частей. Следовательно, описанная конструкция ведет к очень небольшому исполнительному узлу 1, который предоставляет высокодинамичные возможности по причине небольшой силы инерции, что приводит к короткому общему времени операции.

Основная энергия для привода защелкивающего механизма и его различных ступеней обеспечивается не исполнительным узлом 1 (электромагнитным отключением), а энергией, запасенной в самом механизме преобразования, которая подается к защелке так, что компоненты защелки будут постоянно ускоряться. Конструкция основана на стандартных частях, подобных точным параллельным пальцам для валов и осей, узлах роликовых подшипников, образующих значимые секции основной цепи допустимых отклонений. Эти стандартные компоненты предполагают высокое качество изготовления. По причине таких конструктивных особенностей защелкивающий узел 100 предоставляет высокую точность при относительно низкой стоимости. Точность ведет к высокой функциональной надежности и воспроизводимости при широком температурном диапазоне.

Для всех основных опор предпочтительно используются роликовые подшипники, т.е. наборы цилиндрических роликовых подшипников или игольчатых подшипников. Но если потребности в направлении рассеивания времени реакции механизма ослабляются, также могут быть использованы подшипники скольжения, что приведет к более низкой стоимости материала для защелкивающего узла 100.

Рычаг расцепления/фиксации каретки предпочтительно представляет собой листовую металлическую часть, связанную с параллельным пальцем, образующим поворотное соединение для рычага.

В состоянии блокировки (= нейтральном положении, соответственно) два контактных ролика 32, 33 соединяются посредством оси 31 с кареткой 50 (основная блокировка). Форма каретки 50 способствует улучшению компактности и улучшению распределения нагрузки. Каждое несущее плечо 56, 57 каретки 50 контактирует с роликом 60 отклонения каретки, который отклоняет движение каретки и запускает другую ступень уменьшения усилия. По причине различных ступеней уменьшения усилия рычагу 20 расцепления/фиксации каретки и соответственно исполнительному узлу 1 зацепления/спуска требуется работать с минимальной энергией, что уменьшает требования к системному оборудованию там, где устанавливается рабочий механизм.

Другая конструктивная особенность состоит в минимизированном усилии для возврата механизма в его начальное положение (= нейтральное, соответственно, блокирующее положение), как только операция завершается. Для каретки 50 требуется лишь возвращение назад предпочтительно системой с пружиной - см. возвратную пружину 51 каретки. Все остальные компоненты, которые в основном являются роликами, не должны возвращаться в исходное состояние. Они будут готовы к следующему действию незамедлительно из-за их осевой симметрии. Это улучшенное механическое приведение в исходное положение предусматривает более низкое рассеивание времени реакции и операции, что содействует более высокой надежности всей системы прерывателя.

Поскольку защелкивающий узел 100 главным образом использует ролики для передачи главных долей нагрузок, инерционность подвижных частей значительно уменьшается по сравнению с ситуацией конструкции защелки предыдущего уровня техники. В результате роликовой концепции только связь, образованная кареткой 50, должна иметь очень компактную конструкцию, что также показывает на низкую инерцию. Поскольку кинетическая энергия роликов рассеивается трением, это означает отсутствие потребности в любых конечных упорах и отсутствие соответствующих встрясок конструкции. Движение компактной и легковесной каретки 50 требует лишь улавливания конечными упорами в направляющих пазах 11, выполненных в пластинах 10 корпуса, что ведет к небольшому толчку и встряске по сравнению с существующими конструкциями. Таким образом, минимизированная инерция защелкивающего узла 100 будет приводить к низкой энергии движения и небольшим толчкам, способствуя уменьшению износа и увеличению срока эксплуатации системы.

Сила нагрузки F6 (фиг.4) через главный ролик 30 передается в первую очередь опорному ролику 40 с большим игольчатым подшипником и (главным пальцем) осью 41 - см. силу F40 на фиг.4. Оставшаяся нагрузка, соответственно, усилие F60 передается каретке 50 через ролик 60 отклонения каретки с соединением игольчатого подшипника и оси 61. Каретка 50 в свою очередь сдерживается этим роликом 60 отклонения каретки с вторичным подшипником и рычагом 20 расцепления/фиксации каретки, приводящимся в действие исполнительным узлом 1.

Для того чтобы минимизировать встряску от контакта, все ролики могут быть обеспечены выпуклой формой. В заключение некоторые преимущества предположенного механического защелкивающего узла являются следующими:

- стандартные части, предусматривающие уменьшенную стоимость, но высокую точность и высокое качество,

- масштабируемая конструкция,

- масштабируемая производительность,

- минимизированная инерция и, следовательно, очень короткое время реакции/защелкивания,

- модульный принцип, одиночный или резервный привод,

- самовозбуждающаяся система: энергия подается от самой защелкивающей системы, только основная блокировка приводится и обеспечивается питанием внешним источником питания (представляющим собой исполнительный узел 1),

- уменьшенное количество частей.

Список ссылочных позиций

1 - исполнительный узел с электромагнитным приведением в действие

2 - обмотка исполнительного узла

3 - поворотный якорь

5 - главный приводной узел (напряженная скручивающая пружина)

6 - тяговое звено (приводной зуб)

7 - ось поворота

8 - профиль контакта

9 - плечо

10 - пластины корпуса

11 - направляющие пазы

12 - место размещения для главного ролика

13 - отверстие размещения для опорного ролика

20 - рычаг расцепления/фиксации каретки (рычаг расцепления исполнительного механизма)

21 - возвратная пружина рычага

30 - главный ролик (с игольчатым подшипником)

31 - ось

32 - контактный ролик

33 - контактный ролик

40 - опорный ролик (с игольчатым подшипником)

41 - ось

50 - каретка (например, Y-образная)

51 - возвратная пружина каретки

52 - направляющий стержень (ось)

54 - цилиндрическое отверстие

55 - несущее плечо

56 - несущее плечо

57 - несущее плечо

58 - паз для рычага 20 расцепления/фиксации каретки

59 - главная часть каретки

60 - ролик отклонения каретки (с игольчатым подшипником)

61 - ось

100 - узел защелки

А - движение поворотного якоря 3 и рычага 20 расцепления/фиксации каретки

B - движение направляющего стержня 52 в пределах направляющих пазов 11

C - движение главного ролика 30

D - движение тягового звена 6

E - движение рычага 20 расцепления/фиксации каретки

F6 - нагрузка, сила, усилие тягового звена 6

F40 - составляющая усилия F6 в направлении опорного ролика 40

F60 - составляющая усилия F6 в направлении ролика 60 отклонения каретки

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩЕЛКИВАЮЩЕЕ УСТРОЙСТВО И ПРИВОДНОЙ МЕХАНИЗМ С ТАКИМ ЗАЩЕЛКИВАЮЩИМ УСТРОЙСТВОМ | 2017 |

|

RU2704003C1 |

| Приводной механизм контактора устройства регулирования напряжения трансформаторов под нагрузкой | 1977 |

|

SU730159A1 |

| Устройство для перегрузки бытовых отходов из мусоропровода в транспортное средство | 1989 |

|

SU1752692A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С АЛЮМИНИЕВОЙ ГОЛОВКОЙ | 2006 |

|

RU2432915C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ПЛАСТИКОВОЙ СМЫКАЮЩЕЙ ПЛАНКОЙ | 2006 |

|

RU2430692C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ С ДВОЙНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2394621C2 |

| ПОВОРОТНАЯ РЕМИЗОПОДЪЕМНАЯ КАРЕТКА, ТКАЦКИЙ СТАНОК, ВКЛЮЧАЮЩИЙ КАРЕТКУ, И СПОСОБ УПРАВЛЕНИЯ ТАКОЙ КАРЕТКОЙ | 2007 |

|

RU2419693C2 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО НАКОПЛЕНИЯ ИЗДЕЛИЙ И ЗВЕНЬЕВАЯ ЦЕПЬ | 2009 |

|

RU2410312C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Исполнительный орган фронтального агрегата | 1991 |

|

SU1810530A1 |

Предложен механический защелкивающий узел (100) для главного приводного узла (5) с роликовым механическим переключателем в корпусе (10) с главным роликом (30), опорным роликом (40), кареткой (50) и рычагом (20) расцепления/фиксации каретки, с первым соединением, выполненным между главным роликом (30) и первым концом каретки (50). По меньшей мере один направляющий стержень (52) на втором конце каретки (50) входит в зацепление с направляющим пазом (11). При этом нагрузка (F6) тягового звена (6) главного приводного узла (5), произведенная на главный ролик (30), делится на первичную составляющую (F40) усилия, произведенную на опорный ролик (40), и вторичную составляющую (F60) усилия, произведенную в направлении второго конца каретки (50). Усилие расцепления производится на направляющей стержень (52) в направлении направляющего паза (11) посредством рычага (20) расцепления/фиксации каретки. Технический результат - создание механического защелкивающего узла для главного приводного узла, обладающего высокой надежностью и воспроизводимостью с наименее возможным разбросом времени реагирования, а также с наиболее коротким и корректируемым временем реакции и общим временем работы механизма. 12 з.п. ф-лы, 8 ил.

1. Механический защелкивающий узел для главного приводного узла с роликовым механическим переключателем в корпусе,

- с главным роликом, опорным роликом, кареткой и рычагом расцепления/фиксации каретки,

- с первым соединением, образованным между главным роликом и первым концом каретки,

- причем нагрузка тягового звена главного приводного узла, произведенная на главный ролик, делится на первичную составляющую усилия, произведенную на опорный ролик, и на вторичную составляющую усилия, произведенную в направлении второго конца каретки,

причем механический защелкивающий узел содержит

- механизм уменьшения усилия, содержащий по меньшей мере две ступени уменьшения усилия,

- возвратную пружину каретки, прикрепленную к корпусу, для возврата каретки назад в нейтральное, соответственно, блокирующее положение, и

- возвратную пружину рычага для возврата рычага расцепления/фиксации каретки назад в нейтральное, соответственно, блокирующее положение.

2. Узел по п.1, содержащий второе соединение между вторым концом каретки и рычагом расцепления/фиксации каретки.

3. Узел по п.1, в котором по меньшей мере одна часть каретки расположена для контакта по меньшей мере с одним роликом отклонения каретки.

4. Узел по п.1, в котором главный ролик содержит два контактных ролика, контактирующих с двумя отдельными опорными роликами.

5. Узел по п.1, в котором в корпусе выполнен по меньшей мере один направляющий паз.

6. Узел по п.5, в котором по меньшей мере один направляющий стержень на втором конце каретки взаимодействует с направляющим пазом, причем усилие расцепления производится на направляющий стержень в направлении направляющего паза посредством рычага расцепления/фиксации каретки.

7. Узел по п.1, в котором поворотный якорь исполнительного узла освобождает рычаг расцепления/фиксации каретки.

8. Узел по п.2, в котором по меньшей мере одна часть каретки расположена для контакта по меньшей мере с одним роликом отклонения каретки.

9. Узел по п.8, в котором главный ролик содержит два контактных ролика, контактирующих с двумя отдельными опорными роликами.

10. Узел по п.9, в котором поворотный якорь исполнительного узла освобождает рычаг расцепления/фиксации каретки.

11. Узел по п.10, содержащий второе соединение между вторым концом каретки и рычагом расцепления/фиксации каретки.

12. Узел по п.11, в котором по меньшей мере одна часть каретки расположена для контакта по меньшей мере с одним роликом отклонения каретки.

13. Узел по п.12, в котором главный ролик содержит два контактных ролика, контактирующих с двумя отдельными опорными роликами.

| СПОСОБ ПРОИЗВОДСТВА ДИАБЕТИЧЕСКИХ ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2434472C1 |

| DE 4336480 A1, 04.05.1995 | |||

| Захватное устройство для грузов в мешках | 1988 |

|

SU1533998A1 |

| Поворотный переключатель | 1979 |

|

SU773767A1 |

Авторы

Даты

2014-08-27—Публикация

2010-04-01—Подача