Изобретение относится к переклюю чающим устройствам для регулирования напряжения трансформаторов под нагрузкой и используется в быстродействующих контакторах с активными токоограничивающими сопротивлениями в частности в контакторах с вакуумными дугогасительными камерами и кулачковыми исполн«тельньлми механиз мами. В приводных механизмах контактор можно выделить три основных узла,: узел введения, узел стопорения, узе расцепления. Наиболее ответственным и наиболе нагруженным узлом является узел сто порения. С его помощью аккумуляторо накапливается энергия, которая расходуется на переключение контактов. Чаще всего в качестве аккумуляторов энергии используют пружины, С помощ узла стопорения фиксируются также контакты в статическом состоянии, что особенно важно для контактов, гасящих дугу в масле. В контакторах с вакуумными дугогасительными камерами контакты обычно переключаются с помощью кулачковых механизмов. Исполнительный кулачковый механизм при взводе пружины фиксируется, гла ным образом за счет трения покоя роликов на кулачках-. Поэтому стопорящие механизмы в этом случае могут работать в безударном режиме. Наоборот, в контакторах с гашением дуги, в масле исполнительный орган после быстрого перемещения ставится на стопор за счет отбивания стопора и инерционного заброса. При этом за цепляющие поверхности сильно изнашиваются, велика вероятность отказа При застревании исполнительного органа в промежуточном положении и его недоходе до стопора контактор необходимо вынимать из трансформатора для новой отладки. В контакторах на большие токи применяют главные и дугогасительные контакты. Известные механизмы контакторов с гашением дуги в масле ос ществляют переключение с большой скоростью не только .дугогасящих контактов, но и главных, хотя по условиям коммутации последние до|пускают малые скорости переключе1ния. Переключение массивных главных контактов с большой скоростью требует более мощных пружин и приводит к разбиванию, не только механизмов контактора, но и привода, снижается также надежность устройства в работе. , Известен исполнительный механизм контактора с ВДК, где переключение дугогасящих и главных контактов осуществляется с различными скоростями 13Он отличается следующими недостатками. Фиксирующая деталь узла стопорения движется поступательно в ьгаправляю1цих, что обусловливает высокое тренуе и возможность перекоса, в узле расцепления имеются сложные профили, многие детали механизма должны выполняться с высокой точностью, сложна настройка механизма. Известен механизм контактора с кривошипйо-шатунным приводом, поступательйо движущимися каретками, взвоя вда1ми пружинами и толкающими исполйительиый диск. Стопорение диска осуществляется двумя рычагами, связанными пружиной и упирающимися поочередно в вырез исполнительного диска Г2. Недостатками -этого механизма являются двойное прегобразование вида движения: вращательного в поступательное и поступательного во вращательное, большое трение поступательно скользящих кареток необходимость длинных направляющих по условиям отсутствия перекосов, что увеличивает габариты контактора, установка на стопор за счет инерционного заброса исполнительного органа, дополнительное трение от стопорящих рьлчагов на диске в процессе коммутации. При поломке пружины стопорящих рычагов или недоходе вы§мки диска до упора при последующем переключении возможна авария контактора из-за малой скорости коммутации, при наличии главных контактов они могут переключаться только с большой скоростью. Известен также аналогичный механизм, в котором трехплечий рычаг, соединенный с исполнительным органом, связан через силовую пружину с диском, получающим качательное движение от привода. Механизм стопорения представляет собой два подпружиненных не связанных между собой двуплечих рычага, поворот которых ограничен упорами. Фиксация исполнительного органа в статическом состоянии осуществляется путем фиксации трехплечего рычага с помощью указанных рычагов и двух дополнительных подпружиненных рычагов Расцепление стопоров после взвода силовой пружины осуществляется поочередно одним их двух пальцев, закрепленных на диске Сз. Недостатки этого механизма следующие. При заскакивании по инерции трехплечевого рычага на упор зацепляющие поверхности сильно изнашиваются как от прямого удара, так и от обратного, при отбросе

от пружины дополнительного рычага главные контакты могут переключатьс только с 6оль:аой скоростью, так как стопорящие рычаги ограничивают поворот диска, в случае недохода трехплечевого рычага до стопора или поломки пружины последнего происходит авария из-за недостаточной скорости коммутации.

Известен также привод переключателя, в котором пальцы исполнительного органа расположены между двумя соосными двуплечевыми рычагами, связанными между собой.пружинами сжатия. Фиксация исполнительного органа осуществляется с помощью неподвижного кольцевого стопора с внутренними выемками и подпружиненной защелки, поступатель но движущейся в пазу исполнительного органа. Расцепление механизма после взвода пружин осуществляется расположенными на исполнительном органе рычагами, перемещаемыми от пальцев мaJ:iьтийcкoгo колеса, связанного с приводом С

Однако для обеспечения устойчивости движущихся в пространстве пружин сжатия необходимы специальные направляющие, имеется сложная промежуточная передача - мальтийская, привод может быть только вращательным, движущаяся поступательно защелка требует длинных направляющих и ддает высокий коэффициент трения, ее заскакивание в пазы стопора происходит с ударом, что приводит к большому износу стопорящих поверхностей и делает весь механизм ненадежным, подвижная часть механизма стопорения расположена на исполнительном органе,что существенно усложняет его, в конце поворота исполнительного органа происходит жесткий удар соосных двуплечих рычагов по пальцам мальтийского колеса, контакты переключателя могут переключаться только с большой скоростью от пружин.

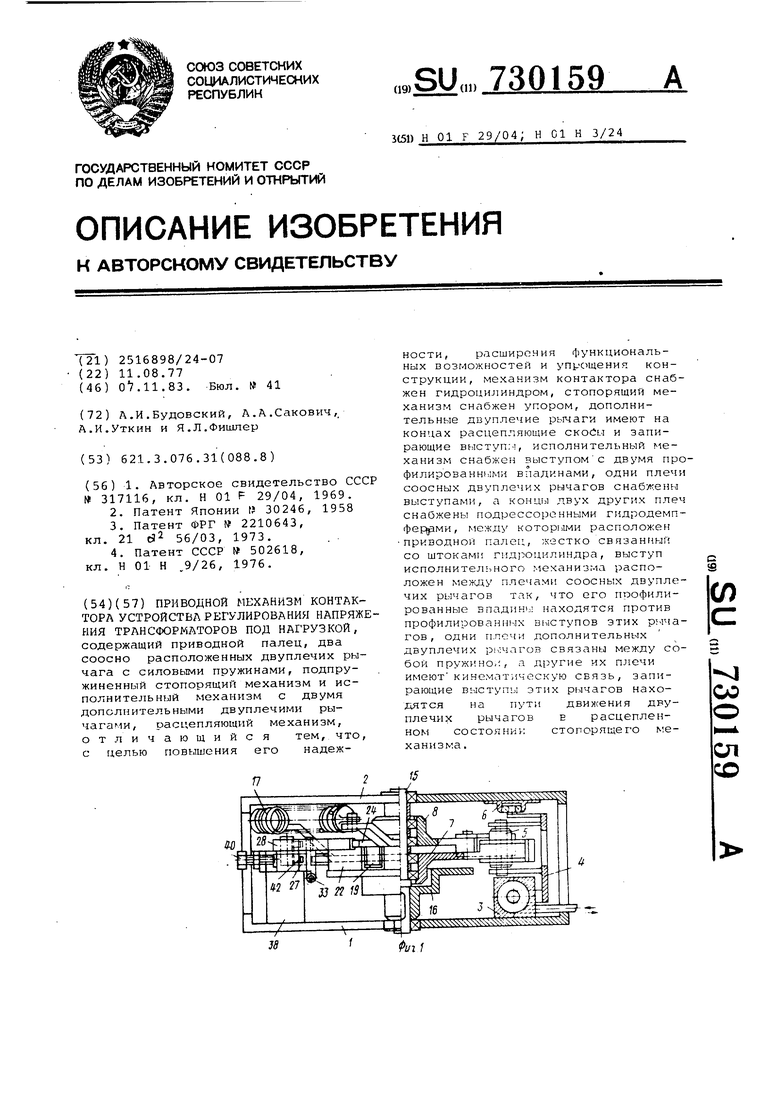

Целью изобретения является повышение надежности механизма, расширение его функциональных возможностей и упрощение конструкции приводного механизма контактора.

Это достиг ается тем, что предложеннь1Й механизм снабжен гидроцилиндром, стопорящий механизм снабжен упором, дополнительные двуплечие рычаги имеют на одних концах расцепляющие скосы и запирающие выступы, исполнительный механизм снабжен выступом с двумя профилированНЫ.МИ впадинами, одни плечи соосных двуплечих рычагов снабжены профилированными выступами, а концы двух других плеч - подрессоренными гидродемпферами, между которьми расположен приводной палец.

жестко связанный со штоками гидроцилиндра, выступ исполнительного механизма расположен между плечами соосных двуплечих рычагов так что его профилированные впадины находятся против профилированных выступов этих рычагов, одни плечи дополнительных двуплечих рычагов связаны между собой пружиной, а другие их плечи имеют кинематическую связь, запирающие выступы этих рычагов находятся на пути движения двуплечих рычагов в расцепленном состоянии стопорящего механизма, приводной палец может быть кинематически связан с кривошипношатункой передачей в случае использования электромеханического привода .

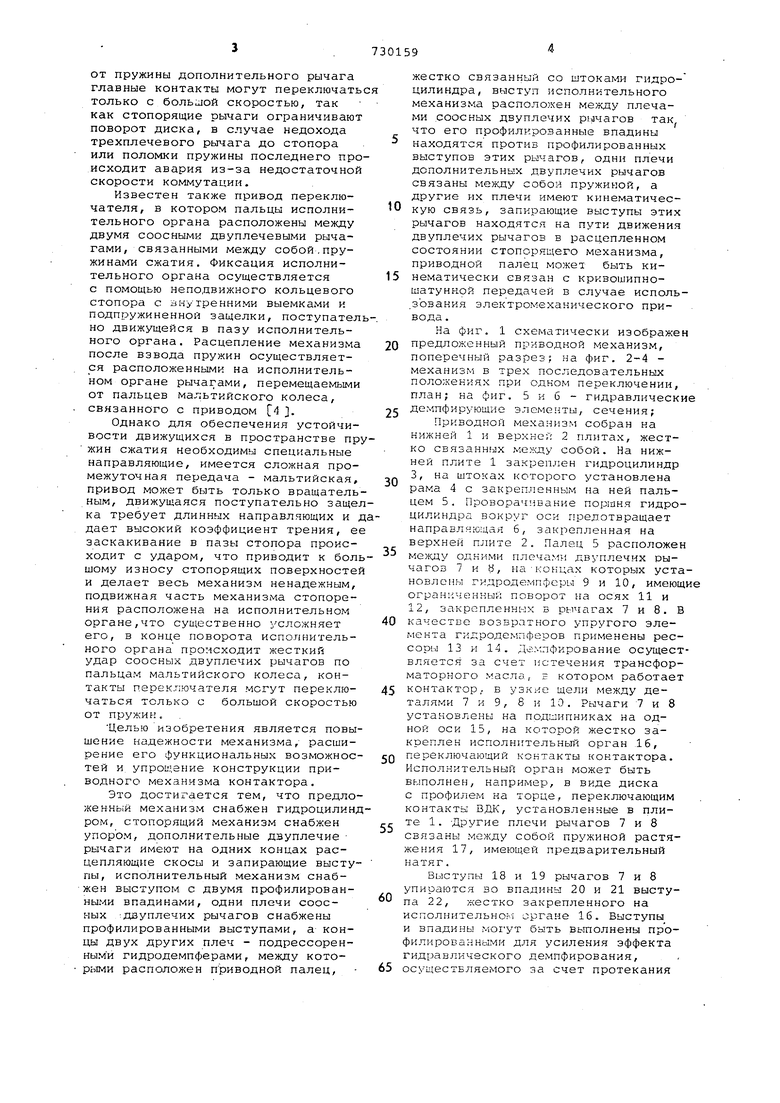

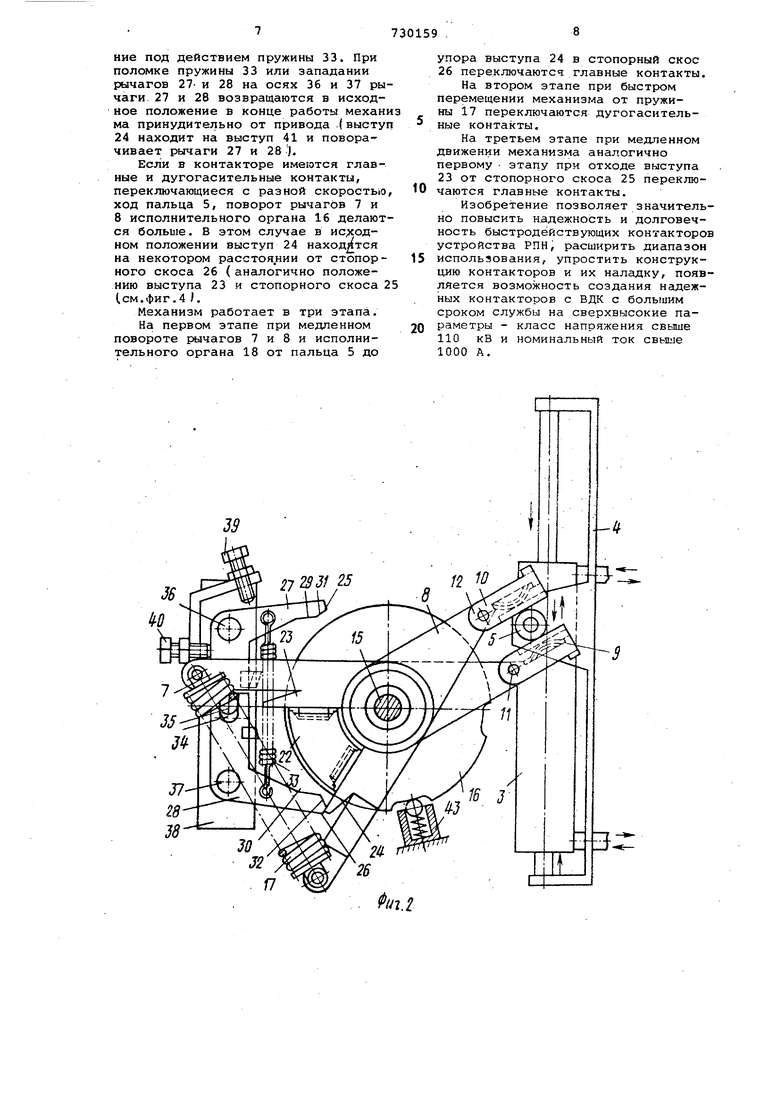

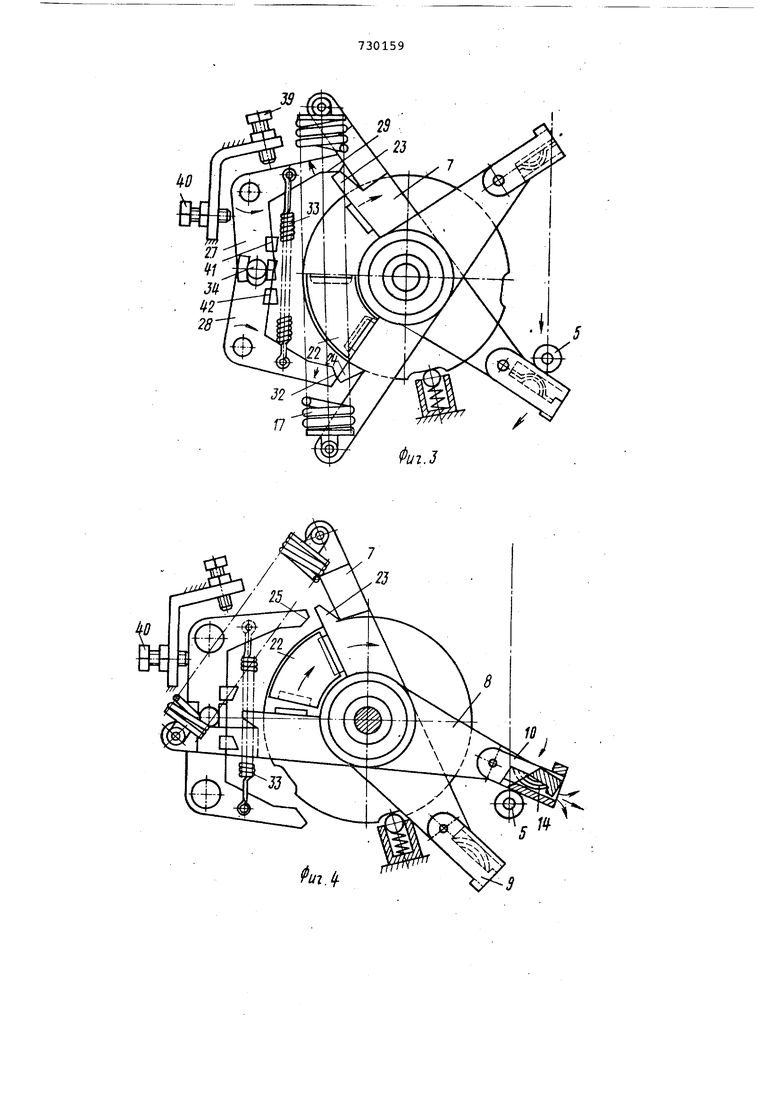

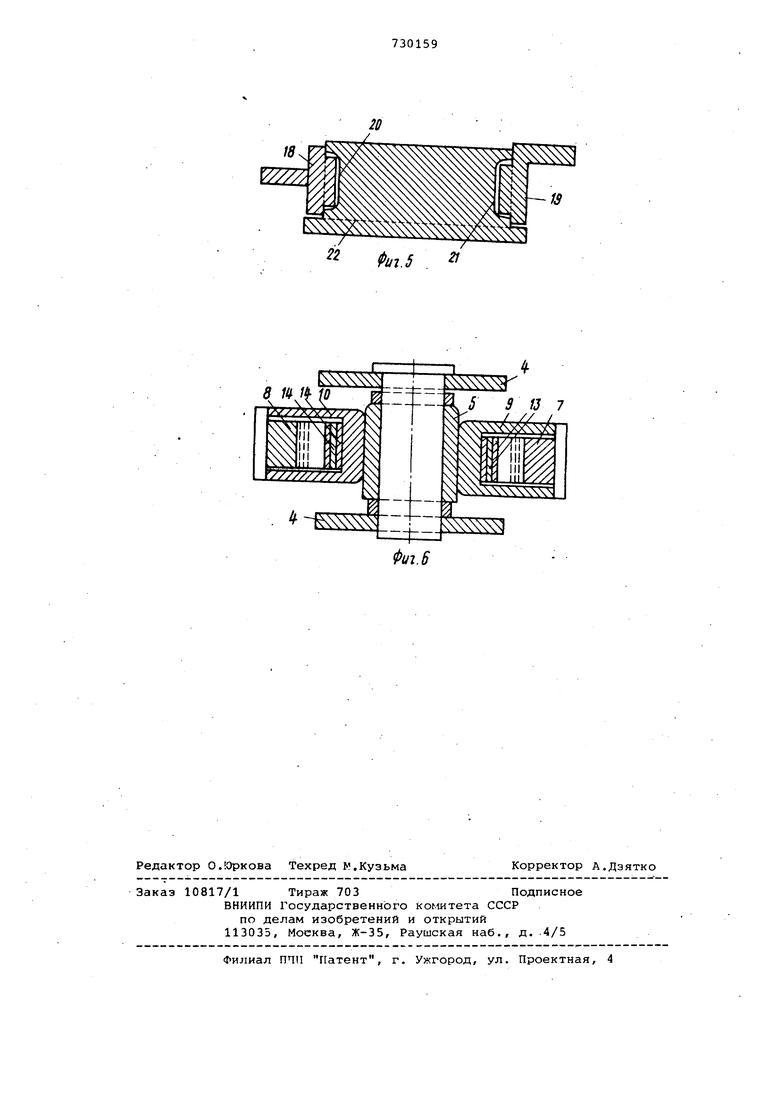

На фиг. 1 схематически изображе предложенный приводной механизм, поперечный разрез; на фиг. 2-4 механизм в трех последовательных положениях при одном переключении, план; на фиг, 5 и 6 - гидравлическ демпфирующие элемег1ты, сечения;

Приводной механизм собран на нижней 1 и верхней 2 плитах, жестко связанных собой. На нижней плите 1 закреплен гидроцилиндр 3, на штоках которого установлена рама 4 с закрепленным на ней пальцем 5. Проворачивание поршня гидроцилиндра вокруг оси предотвращает направляющая 6, закрепленная на верхней плите 2. Палец 5 расположе между одними плечами двуплечих рычагов 7 и 8, на концах которых устновлены гидродемпфсры 9 и 10, имею огран1-:ченный поворот на осях 11 и 12, закрепленных в ры гагах 7 и 8. качестве возвратного упругого элемента гидродемпферов применены рессоры 13 и 14. .пфирование осущесвляется за счет истечения трансформаторного масла, Е кoтopo работае контактор,. Б узкие щели между деталями 7 и 9, 8 и 10. Рычаги 7 и 8 установленьл на подтипниках на одной оси 15, на которой жестко закреплен исполнительный орган 16, переключающий контакты контактора. Исполнительный орган может быть выполнен, например, в виде диска с профилем на торце, переключающим контакты ВДК, установленные в плите 1. Другие плечи рычагов 7 и 8 связаны между собой пружиной растяжения 17, имеющ.ей предварительный натяг.

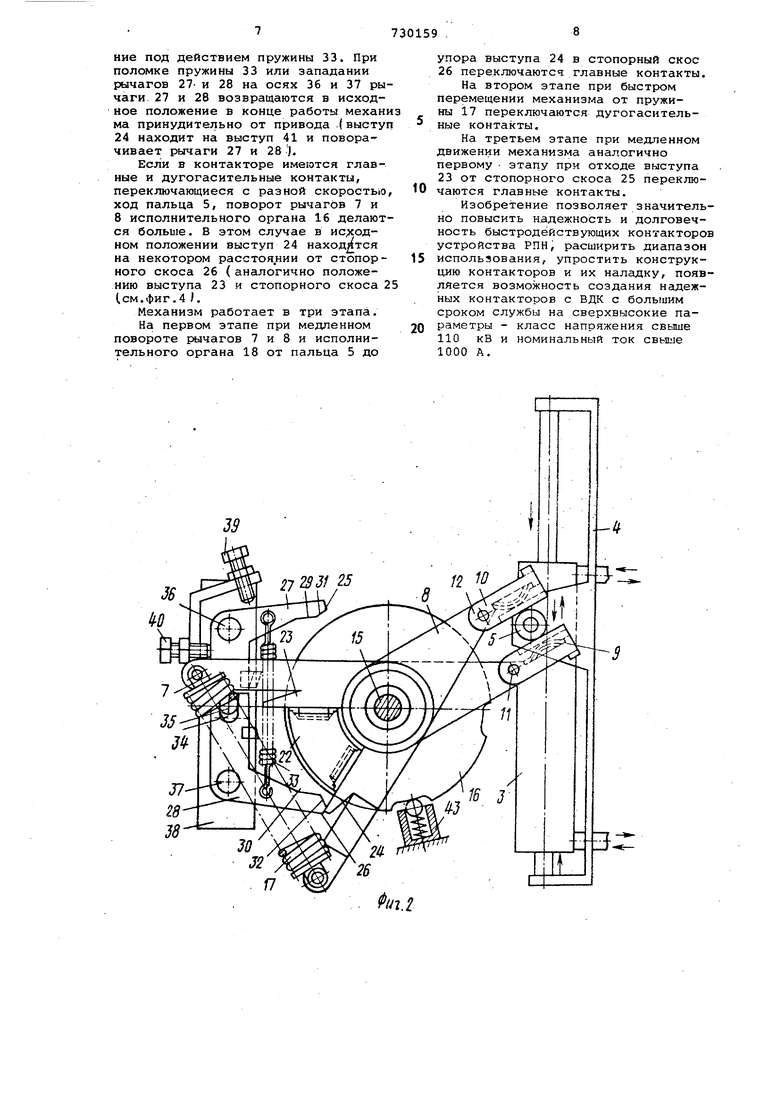

Выступы 18 и 19 рычагов 7 и 8 упираются во впадины 20 и 21 выступа 22, жестко закрепленного на исполнительно органе 16. Выступы и впадины мохут быть вьшолнены профилированны.ми для усиления эффекта гидравлического демпфирования, осуществляемого за счет протекания

масла в изменяющихся при работе механизма зазорах мёХцу выступами 18 и 19 и впадинами 20 и 21. Палец установлен между гидродемпферами 9 и 10 либо с наибольшим зазором, либо без зазора - с небольшим натягом рессор 13 и 14, меньшим натяга силовой пружины 17. Так что фиксация исполнительного органа 16 в статическом состоянии.осуществляется с помощью пальца 5 и пружины 1

Соосные двуплечие рычаги 7 и 8 имеют также выступы 23 и 24, упирающиеся во время взвода пружины 17 в стопорные скосы 25.и 26 двуплечих рычагов 27 и 28. Эти рычаги имеют на тех в плечах расцепляющие скосы 29 и 30 и скосы скольжения 31 и 32. Одни плечи рычагов 27 и 28 связаны между собой пружиной рас7:я жения 33, а другие плечи имеют кинематическую связь через паз 34 в рычаге 28 и палец 35 в рычаге 27. Поворот рычагов 27 и 28 относительно осей 36 и 37, жестко закрепленных через опору 38 на плите 1, ограничен упорами 39 и 40, закрепленными на опоре 38.

Рычаги 27 и. 28 имеют соответственно запирающие выступы 41 и 42, обеспечивающие нормальную работу стопорящего механизма даже при поломке пружины 33 или .заедании рычагов 27 и 28 на осях 36 и 37. Для увеличения надежности фиксации исполнительного органа 16. и при взводе пружины 17 служит шариковый фиксатор 43 с небольшим- ст.лием пружины, практически не оказывающей сопротивления при быстром повороте исполнительного органа 16 от пружины 17.

Таким образом основными элементами механизма ведения являются гидроцилиндр 3 с рамой 4 и пальцем 5, соосные рычаги 7 и 8 с пружиной 17 выступ 22. К механизму стопорения относятся выступы 23 и 24, стопорны скосы 25 и 26, пружина 33 и упор 40 Основу механизму расцепления составляют выступы 23 и 24, расцепляющие скосы 29 и 30, паз 34 и палец 35,

Механизм работает следующим образом.

В исходном положенил (см фиг.2} штоки гидроцилиндра 3 с рамой 4 и ведущим пальцем 5 находятся в крайнем верхней положении. Выступ 22 исполнительного органа 16 за.жат между рычагами 7 и. 8 благодаря предварительному натягу пружины 17„ Выступ 24 рычага 8 находится против стопорного скоса 26 рычага 28, удерживаемого в исходном состоянии пружиной 33 и ynop-i 40 через передач:у паз 34 - палец 35.

При начале работы механизма штоки и гидроцилиндр 3 с рамой 4 и

пальцем 5 начинают двигаться вниз, поворачивая рычаг 7 по часовой стрелке и растягивая пружину 17 поскольку рычаг 8 остается неподвижным, -будучи застопоренным рычагом 28 через выступ 24. Упорные поверхности 24 и 26 выполнены так, что усилие -со стороны выступа 24 стремится повернуть рычаг 28 против часовой стрелки, увеличивая надеж0ность стопорения. Исполнительный с5рган. 16 удерживается в исходном состоянии при движении рычага 7 главным образом благодаря трению от разомкнутых контактов контакто5ра и дополнительно с помощью шарикового фиксатора 43.

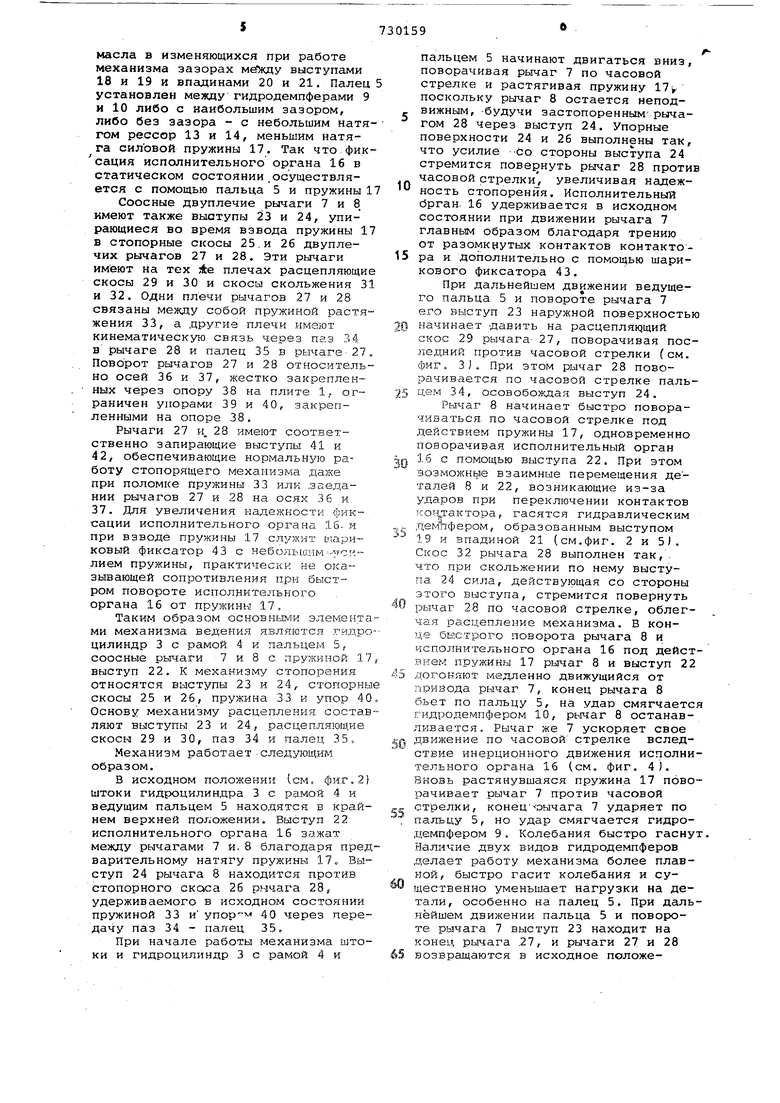

При дальнейшем движении ведущего пальца 5 и повороте рычага 7 его выступ 23 наружной поверхностью начинает давить на расцепляющий скос 29 рычага 27, поворачивая последний против часовой стрелки (см. фиг. 3). При этом рычаг 28 поворачивается по часовой стрелке пальцем 34, осовобождая выступ 24.

5

Рычаг 8 начинает быстро поворачиваться по часовой стрелке под действием пружины 17, одновременно поворачивая исполнительный орган 1.6 с помощью выступа 22. При этом

0 возможные взаимные перемещения деталей 8 и 22, возникающие из-за ударов при переключении контактов кон тактора, гасятся гидравлическим дем11фером, образованным выступом

5 19 и впадиной 21 (см.фиг. 2 и 5). Скос 32 рычага 28 выполнен так,. что при скольжении по нему выступа 24 сила, действующая со стороны этого выступа, стремится повернуть рычаг 28 по часовой стрелке, облегчая расцепление механизма. В конце быстрого поворота рычага 8 и исполнительного органа 16 под действием пружины 17 рычаг 8 и выступ 22 догоняют медленно движущийся от привода рычаг 7, конец рычага 8 бьет по пальцу 5, на удар смягчается гидродемпфером 10, рычаг 8 останавливается. Рычаг же 7 ускоряет свое движение по часовой стрелке вследствие инерционного движения исполнительного органа 16 (см. фиг. 4). Вновь растянувшаяся пружина 17 поворачивает рычаг 7 против часовой стрелки, конец эычага 7 ударяет по пальцу 5, но удар смягчается гидродемпфером 9, Колебания быстро гаснут. Наличие двух видов гидродемпферов делает работу механизма более плавной, быстро гасит колебания и существенно уменьшает нагрузки на детали, особенно на палец 5. При дальнейшем движении пальца 5 и повороте рычага 7 выступ 23 находит на конец рычага .27, и рычаги 27 и 28 возвращаются в исходное положание под действием пружины 33. При поломке пружины 33 или западании рычагов 27- и 28 на осях 36 и 37 рычаги 27 и 28 возвращаются в исходное положение в конце работы механи ма принудительно от привода .(выступ 24 находит на выступ 41 и поворачивает рычаги 27 и 28).

Если в контакторе имеются главные и дугогасительныё контакты, переключающиеся с разной скоростью, ход пальца 5, поворот рычагов 7 и 8 исполнительного органа 16 делаются больше. В этом случае в ис содном положении выступ 24 находится на некотором расстоя.нии от стопорного скоса 26 ( аналогично положению выступа 23 и стопорного скоса 2 (,см.фиг.4 ).

Механизм работает в три этапа.

На первом этапе при медленном повороте рычагов 7 и 8 и исполнительного органа 18 от пальца 5 до

упора выступа 24 в стопорный скос 26 переключаютсч главные контакты.

На втором этапе при быстром перемещении механизма от пружины 17 переключаются дугогасительныё контакты.

На третьем этапе при медленном движении механизма аналогично первому этапу при отходе выступа 23 от стопорного скоса 25 переклю0чаются главные контакты.

Изобретение позволяет значительно повысить надежность и долговечность быстродействующих контакторов устройства РПН, расширить диапазон

5 использования, упростить конструкцию контакторов и их наладку, появляется возможность создания надежных контакторов с ВДК с большим сроком службы на сверхвысокие параметры - класс напряжения свыше 110 кВ и номинальный ток свыше 1000 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактор переключающего устрой-CTBA | 1977 |

|

SU813519A1 |

| МЕХАНИЗМ СВОБОДНОГО РАСЦЕПЛЕНИЯ АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ | 1999 |

|

RU2167464C1 |

| Автоматическая пушка с управляемым ударником поршневого затвора | 2023 |

|

RU2825029C1 |

| МЕХАНИЗМ СВОБОДНОГО РАСЦЕПЛЕНИЯ МНОГОПОЛОСНОГО АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ | 1997 |

|

RU2117355C1 |

| Устройство для автоматической записи в станционном журнале | 1928 |

|

SU33571A1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1994 |

|

RU2074441C1 |

| Предохранительное устройство к вырубочному прессу "Революцион" | 1939 |

|

SU60165A1 |

| РАБОЧИЙ МЕХАНИЗМ АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ С БЛОКИРОВОЧНОЙ СИСТЕМОЙ | 1997 |

|

RU2154322C2 |

| ДЕСЯТИКЛАВИШНАЯ СЧЕТНАЯ МАШИНА | 1970 |

|

SU263512A1 |

| Фиксирующее устройство | 1976 |

|

SU605046A1 |

ПРИВОДНОЙ МЕХАНИЗМ КОНТА ТОРА УСТРОЙСТВА РЕГУЛИРОВАНИЯ НАПРЯ НИЯ ТРАНСФОРМАТОРОВ ПОД НАГРУЗКОЙ содержащий приводной палец, два соосно расположенных двуплечих ры чага с силовыми пружинами, подпружиненный стопорящий механизм и исполнительный механизм с двумя дополнительными двуплечими рычагами, расцепляющий механизм, отличающийся тем, что с целью повышения его надежJ8 Фиг ности, расширения Функциональных возможностей и упрс щения конструкции, механизм контактора снабжен гидроцилиндром, стопорящий механизм снабжен упором, дополнительные двуплечие рычаги имеют на концах расцепляющие скоСы и запирающие выступ:-, исполнительный механизм снабжен выступомс двумя профилированными впадинами, одни плечи соосных двуплечих рычагов снабжены выступами, а конщз двух других плеч снабжены подрессоренными гидродемпФер ми, между которглми расположен приводной палец, жестко связанный со штоками Г 1Д1эоцилиндра, выступ исполнител ного механизма расположен между плечами соосных двуплечих рычагов так, что его профилированные впадин ч находятся против профилированных выступов этих рычагов, одни плечи дополнительных двуплечих pi JMaroB связаны между собой пружино,:, а Д1зугие их плечи имеют кинематическую связь, запирающие выступы этих рычагов находятся на пути двихсения двуплечих рычагов в расцепленном состоянии стопорящего N eханизма. Х

33 36 Г7

33

4/7

I 0

Фиг.З

/5

Pui.5

9 13 7

/ // /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А. М. РЫБКИН, С. С. Подоскин, А. А. Сакович, А. И. Будовский, Я. Л. Фишлер и А. И. Уткин | 0 |

|

SU317116A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-07—Публикация

1977-08-11—Подача