Изобретение относится к области машиностроения, а именно к способам нанесения эластичного покрытия, например теплозащитного (ТЗП), на внутреннюю поверхность корпуса.

Известен способ изготовления оболочки из вулканизированной резины для облицовки внутренних стенок ракетного двигателя твердого топлива (патент Франции №2098934).

Согласно патенту из смеси, содержащей каучук, прокатываются листы толщиной 2-3 мм, а затем их вулканизируют, обрезают листы по размеру, придавая им соответствующую форму. После обезжиривания и обработки пескоструем на стенки двигателя наносят слой резинового клея, с помощью которого листы приклеиваются к стенкам.

Недостатком известного способа является то, что изготовление оболочки выполняют вручную, в результате в местах стыковки листов возможно нарушение оболочки в виде неприклея, щелей или наложения внахлест, что приводит к прогару двигателя. Способ трудоемок в осуществлении, особенно, при облицовке внутренних стенок ракетного двигателя длинномерной конструкции малого диаметра, имеющего коническую часть и малые полюсные отверстия, а в некоторых случаях невозможен даже с применением вспомогательных устройств.

Известен способ нанесения внутреннего теплозащитного покрытия (ТЗП) по патенту РФ №2064600, МПК F02K 9/34, включающий изготовление и отверждение эластичной оболочки на оправке, снятие оболочки с оправки, установку оболочки внутрь корпуса и склейку ее с внутренней поверхностью корпуса прижатием с помощью терморасширяемой оправки. При этом, естественно, на наружную поверхность оболочки перед ее установкой и внутреннюю поверхность корпуса наносится клеевой состав.

Недостатками способа являются: снятие эластичной оболочки с одной оправки и нанесение ее на терморасширяемую оправку для ввода в корпус; трудоемкий процесс ввода готовой оболочки (теплозащитного рукава) внутрь корпуса (особенно, большого удлинения с малыми полюсными отверстиями), в связи с тем, что оболочка с нанесенным на нее клеевым составом, обладающим высокой ″липкостью″, охватывает терморасширяемую оправку свободно - с провисанием, что затрудняет протягивание рукава через полюсные отверстия без нарушения поверхностного слоя ТЗП. Кроме того, процесс снятия с оправки и введения внутрь корпуса может привести к образованию складок на теплозащитном рукаве и к возможности появления между корпусом и ТЗП воздушных прослоек, которые в рабочем режиме или при длительном хранении могут привести к расслоению и нарушению целостности ТЗП.

Известен способ нанесения эластичного покрытия на внутреннюю поверхность корпуса (патент РФ на изобретение №2256813, МПК F02K 9/34), включающий в себя изготовление эластичной оболочки, введение ее внутрь корпуса и склейку эластичной оболочки с внутренней поверхностью корпуса. Перед установкой внутрь корпуса эластичную оболочку выворачивают наизнанку, одним концом герметично скрепляют с концом корпуса, а второй конец оболочки герметично заглушают. Внутрь вывернутой наизнанку эластичной оболочки вставляют цилиндрический элемент и скрепляют его с заглушенным концом оболочки. Полость, образованную внутренней поверхностью корпуса, поверхностью эластичной оболочки и цилиндрическим элементом, вакуумируют и выворачивают при этом эластичную оболочку внутрь корпуса, протягивая цилиндрический элемент.

Известный способ применяется для нанесения эластичного покрытия только на цилиндрическую внутреннюю поверхность корпуса, т.к. любые изменения размеров сечения внутренней поверхности корпуса приводят к образованию воздушных полостей, т.е участкам неприклея ТЗП, что ограничивает его технологические возможности. Кроме того, известный способ предусматривает выворачивание эластичной оболочки (ТЗП), - сначала в процессе надевания на цилиндрический элемент, а затем с него на внутреннюю поверхность корпуса. Таким образом, эластичная оболочка дважды подвергается механическому воздействию, что может нарушить целостность оболочки, привести к надрывам и наслоениям, и вследствие этого к неравномерному распределению по толщине покрытия. Недостатком является также сложность введения эластичной оболочки в корпус большого удлинения с малыми полюсными отверстиями, заключающаяся в том, что диаметр цилиндрического стержня ограничен диаметром полюсного отверстия корпуса, а площадь эластичной оболочки превышает площадь цилиндрического стержня и, как следствие, приводит к образованию складок и провисанию оболочки на стержне. При нанесении эластичной оболочки на внутреннюю криволинейную поверхность корпуса путем выворачивания с помощью цилиндрического элемента, как предлагается в прототипе, не обеспечивается равномерное распределение эластичного покрытия без надрывов, наслоений, залипов и воздушных полостей в местах перехода от цилиндрической части к малым полюсным отверстиям. Способ трудоемок в осуществлении, не технологичен, применим только для корпусов с двумя полюсными отверстиями.

Задачей изобретения является устранение указанных недостатков, повышение технологичности, надежности и качества нанесения эластичного покрытия на внутреннюю поверхность корпуса, расширение технологических возможностей.

Достигаемый технический результат

Равномерное распределение и прижатие эластичной оболочки по всей внутренней поверхности корпуса без наслоений, складок и воздушных полостей. Расширение технологических возможностей - нанесение эластичного покрытия на внутреннюю поверхность корпуса, включая поверхности сложной конфигурации и переменного диаметра по длине корпуса как с двумя, так и с одним полюсными отверстиями различного диаметра. При вводе оправки с оболочкой в корпус через полюсные отверстия сохраняется целостность поверхностного слоя ТЗП. Процесс формирования эластичного покрытия, ввода в корпус и приклеивание оболочки к поверхности осуществляют с использованием одного технического средства без переустановки оболочки.

Технический результат достигается за счет того, что в способе нанесения эластичного покрытия на внутреннюю поверхность корпуса, включающем изготовление эластичной оболочки на оправке, подготовку наружной поверхности оболочки к вклейке, герметизизацию концов оболочки, установку ее внутрь корпуса, вакуумирование полости между внутренней поверхностью корпуса и эластичной оболочки, до подготовки наружной поверхности эластичной оболочки к вклейке проводят вакуумирование полости между оболочкой и поверхностью оправки, площадь поверхности которой соответствует площади внутренней поверхности корпуса, затем оправку вводят в корпус и соосно фиксируют, после чего одновременно с вакуумированием полости между внутренней поверхностью корпуса и эластичной оболочкой создают давление в полости между поверхностью оправки и оболочкой.

Для усиления эффекта равномерного раскрытия оболочки и прижатия ее к внутренней поверхности корпуса вакуумирование полости между внутренней поверхностью корпуса и эластичной оболочкой осуществляют при вертикальном положении корпуса.

Заявляемое техническое решение обладает новизной и изобретательским уровнем, т.к. имеет существенные отличительные признаки по сравнению с прототипом и другими близкими по технической сущности аналогами, и в своей новой совокупности и взаимосвязи существенных признаков проявляет при использовании новые технические свойства, достигаются новые результаты, не присущие аналогам.

Способ осуществляется следующим образом.

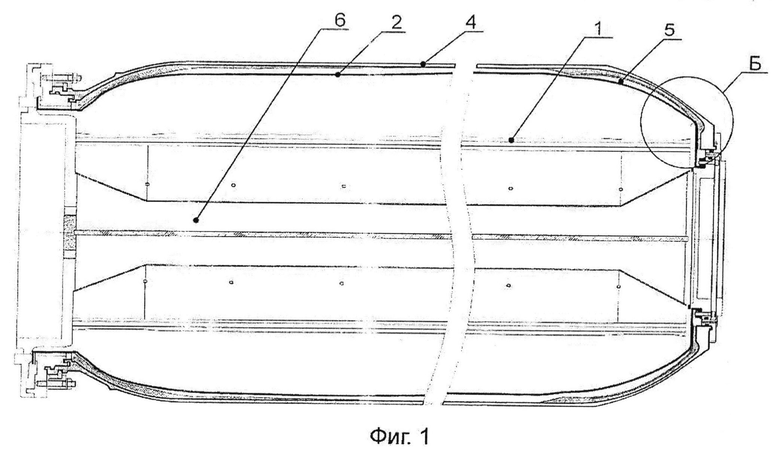

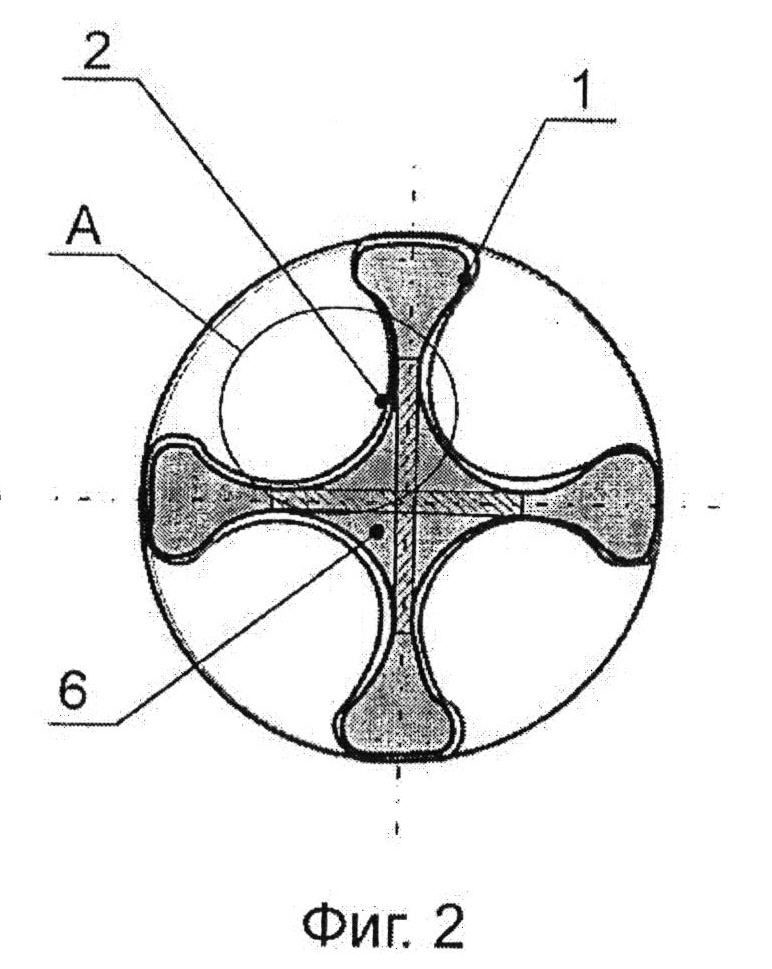

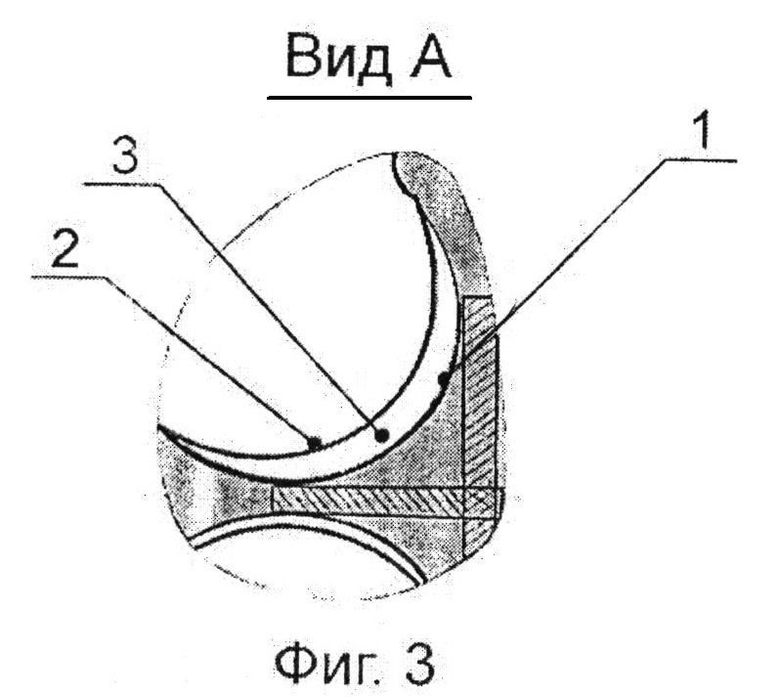

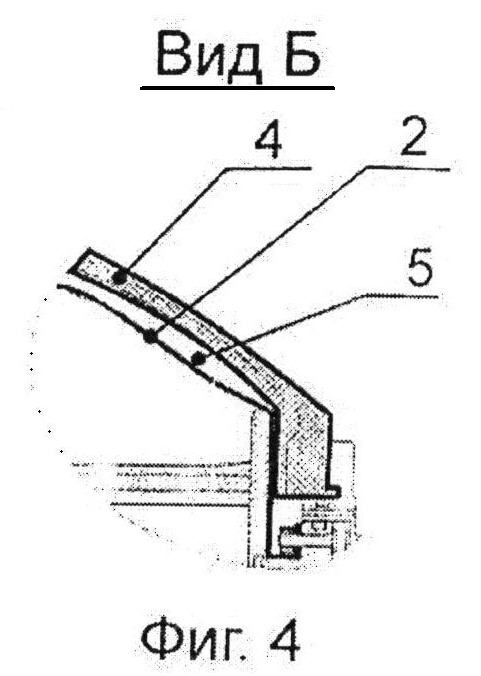

На фиг.1 представлен способ нанесения эластичного покрытия на внутреннюю поверхность корпуса, на фиг.2 - оправка с эластичной оболочкой в разрезе, на фиг.3 вид А фиг.2, на фиг.4 вид Б фиг.1.

На наружной поверхности оправки 1 формируют эластичную оболочку 2 до начальной стадии полимеризации. Вакуумируют полость 3 между эластичной оболочкой 2 и оправкой 1, площадь поверхности которой соответствует площади внутренней поверхности корпуса для обеспечения равномерного распределения эластичной оболочки 2 по всей площади оправки 1, исключая провисание оболочки на оправке 1, а также образование гофр и складок. На внутреннюю поверхность корпуса 4 и на наружную поверхность эластичной оболочки 2 наносят клеевой состав. В полость корпуса 4 вводят оправку 1, соосно фиксируют ее относительно корпуса 4, производят герметизацию. Затем вакуумируют внутреннюю полость 5 между внутренней поверхностью корпуса 4 и эластичной оболочкой 2 с одновременной подачей давления в полость 6 оправки 1, выдерживают под давлением, для обеспечения равномерного приклеивания к внутренней поверхности корпуса 4 по всей площади эластичной оболочки 2.

Для усиления эффекта равномерного нанесения эластичного покрытия на внутреннюю поверхность корпусов, особенно длинномерных, вакуумирование полости между внутренней поверхностью корпуса 4 и эластичной оболочкой 2 осуществляют при вертикальном положении корпуса 4.

Вакуумирование полости между поверхностью оправки 1 и оболочки 2 проводят для равномерного распределения эластичной оболочки 2 по поверхности оправки 1 без наслоений и складок и последующего равномерного нанесения клея на поверхность оболочки, а также для обеспечения ввода оправки 1 в корпус 4 через полюсные отверстия 6, в том числе малого диаметра, не нарушая поверхностного слоя покрытия.

Вакуумирование полости между внутренней поверхностью корпуса 4 и эластичной оболочкой 2 и одновременное создание давления в полости между поверхностью оправки 1 и оболочки 2 проводят для равномерного распределения и прижатия эластичной оболочки 2 к внутренней поверхности корпуса 4 без наслоений, складок и воздушных полостей. Равномерное прижатие эластичной оболочки 2 по внутренней поверхности корпуса 4 обеспечивает качественное приклеивание по всей площади контактируемых поверхностей.

При нанесении покрытия на внутреннюю поверхность, преимущественно длинномерных корпусов, вакуумирование полости между внутренней поверхностью корпуса 4 и эластичной оболочкой 2 и одновременное создание давления в полости между поверхностью оправки 1 и оболочки 2 осуществляют при вертикальном положении корпуса 4. За счет вертикального расположения оправки 1 с эластичной оболочкой 2 обеспечивается более равномерная подача рабочей среды через отверстия 5 по всей длине оправки 1, в результате обеспечивается более равномерное раскрытие оболочки 2 и прижатие ее к внутренней поверхности корпуса 4.

Заявленный способ по сравнению с прототипом более технологичен в осуществлении, имеет расширенные технологические возможности, обеспечивает надежное, качественное нанесение эластичного покрытия на внутреннюю поверхность корпуса, в том числе сложной формы, а также применим для корпусов, в том числе длинномерных, с одним или двумя полюсными отверстиями как большого, так и малого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ НАНЕСЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОРПУСА | 2013 |

|

RU2518774C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОРПУСА | 2003 |

|

RU2256813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ С ТКАНЕВЫМ ЗАЩИТНО-КРЕПЯЩИМ СЛОЕМ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2554683C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ВУЛКАНИЗАЦИОННОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2542311C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2538002C1 |

| Способ изготовления эластичной манжеты корпуса ракетного двигателя на твёрдом топливе | 2018 |

|

RU2708732C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ТИПА "КОКОН" | 2000 |

|

RU2174619C1 |

| КОРПУС РДТТ | 2003 |

|

RU2244146C1 |

Изобретение относится к области машиностроения, а именно к способам нанесения эластичного покрытия, например теплозащитного, на внутреннюю поверхность корпуса. При нанесении эластичного покрытия на внутреннюю поверхность корпуса, изготавливают эластичную оболочку на оправке и проводят вакуумирование полости между оболочкой и поверхностью оправки, причем площадь поверхности оправки соответствует площади внутренней поверхности корпуса. Подготавливают наружную поверхность оболочки к вклейке, устанавливают ее внутрь корпуса и вакуумируют полость между внутренней поверхностью корпуса и эластичной оболочкой. Одновременно с вакуумированием создают давление в полости между поверхностью оправки и оболочкой. Изобретение позволяет повысить качество покрытия по всей площади внутренней поверхности корпуса. 1 з.п. ф-лы, 4 ил.

1. Способ нанесения эластичного покрытия на внутреннюю поверхность корпуса, включающий изготовление эластичной оболочки на оправке, подготовку наружной поверхности оболочки к вклейке, герметизацию концов оболочки, установку ее внутрь корпуса, вакуумирование полости между внутренней поверхностью корпуса и эластичной оболочкой, отличающийся тем, что до подготовки наружной поверхности эластичной оболочки к вклейке проводят вакуумирование полости между оболочкой и поверхностью оправки, площадь поверхности которой соответствует площади внутренней поверхности корпуса, затем оправку вводят в корпус и соосно фиксируют, после чего одновременно с вакуумированием полости между внутренней поверхностью корпуса и эластичной оболочкой создают давление в полости между поверхностью оправки и оболочкой.

2. Способ по п.1, отличающийся тем, что вакуумирование полости между внутренней поверхностью корпуса и эластичной оболочкой осуществляют при вертикальном положении корпуса.

| СПОСОБ НАНЕСЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОРПУСА | 2003 |

|

RU2256813C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| US 3692682 A, 19.09.1972 | |||

| Термостатический клапан, в частности радиаторный клапан | 2013 |

|

RU2614651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415289C1 |

| US 6102241 A, 15.08.2000 | |||

Авторы

Даты

2014-08-27—Публикация

2013-04-15—Подача