Предлагаемое изобретение относится к измерительной и испытательной технике и предназначено для использования при исследовании сил трения в металлургическом производстве, а именно при прокатке металлов.

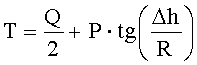

Известен способ измерения силы трения при прокатке металлов (метод принудительного торможения), при котором к заднему концу прокатываемой полосы прикладывается тормозящая сила Q, под действием которой полоса останавливается (Грудев А.П. Внешнее трение при прокатке. - М., Металлургия, 1973, с.192-200). В начальный момент буксования измеряется полное давление металла Р на валки и усилие торможения Q, а сила трения рассчитывается по формуле

где Δh - величина обжатия полосы, R - радиус валков.

При измерении характеристики трения при прокатке рассмотренным способом определяется конкретное численное значение силы трения, которая имеет случайный характер и изменяется при прохождении полосы через валки. Поэтому известный способ не позволяет выполнить измерение и регистрацию изменяющейся при быстром процессе прокатке силы трения. Кроме этого для реализации известного способа требуется сложное оборудование для измерения усилия торможения и давления металла на валки.

Следовательно, недостатками известного способа измерения силы трения при прокатке металлов являются ограниченные функциональные возможности и сложность технической реализации.

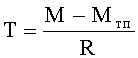

Известен способ измерения силы трения при прокатке металлов (метод крутящего момента), при котором измеряется чистый крутящий момент на бочке валка, а сила трения определяется по формуле

где M - крутящий момент на бочке валка, Мтп - момент силы трения в подшипнике валка, R - радиус валка (Грудев А.П. Внешнее трение при прокатке. - М., Металлургия, 1973, с.200-203).

При измерении характеристики трения при прокатке рассмотренным способом определяется конкретное численное значение силы трения, которая имеет случайный характер и изменяется при прохождении полосы через валки. Известный способ не позволяет выполнить измерение и регистрацию изменяющейся при быстром процессе прокатке силы трения. Кроме этого для реализации известного способа требуется сложное оборудование для измерения крутящего момента на бочке вала и момента сил трения в подшипниках.

Следовательно, недостатками известного способа измерения силы трения при прокатке металлов являются ограниченные функциональные возможности и сложность технической реализации.

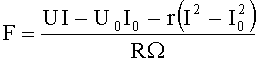

Из известных технических решений наиболее близким к предлагаемому является способ определения силы трения при прокатке металлов, при котором измеряют токи I0 и напряжения U0 якорной обмотки двигателя при холостом ходе, измеряют ток двигателя I, напряжение U якорной обмотки двигателя и угловую скорость Ω при нагруженном состоянии, а силу трения вычисляют по формуле

где R - радиус трущейся вращающейся поверхности; r - активное сопротивление якорной обмотки приводного двигателя (Патент РФ №2408870, МПК G01N 19/02. - Опубл. 10.01.2011. Бюлл. №1).

При измерении характеристики трения при прокатке рассмотренным способом определяются конкретные численные значения силы трения при различных постоянных значениях тока и скорости, на основании которых формируется статическая характеристика силы трения в функции скорости. Сила трения имеет случайный характер и изменяется при прохождении полосы через валки. Известный способ не позволяет выполнить измерение и регистрацию изменяющейся при быстром процессе прокатке силы трения. В процессе прокатки скорость валков под действием нагрузки изменяется и, таким образом, точность определения сил трения рассмотренным способом является низкой.

Следовательно, недостатками известного способа измерения силы трения при прокатке металлов являются ограниченные функциональные возможности и низкая точность.

Цель предлагаемого изобретения - расширение функциональных возможностей и повышение точности измерения силы трения при прокатке металлов.

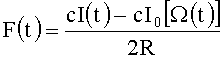

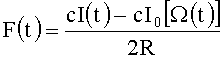

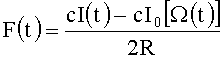

Поставленная цель достигается тем, что в известном способе измерения силы трения при прокатке металлов, при котором измеряют токи якорной обмотки двигателя при различных скоростях при холостом ходе, измеряют ток двигателя и угловую скорость при нагруженном состоянии, дополнительно формируют зависимость тока холостого хода от угловой скорости двигателя в виде эмпирической формулы I0(Ω) и хранят ее в памяти вычислительного устройства, измеряют зависимости тока якорной обмотки I(t) и угловой скорости Ω(t) от времени в процессе прокатки и вычисляют силу трения по формуле

где c - конструктивная постоянная двигателя; R - радиус валка.

По сравнению с наиболее близким аналогичным техническим решением предлагаемое техническое решение имеет следующие новые операции:

- формирование зависимости тока холостого хода от скорости в виде эмпирической формулы I0(Ω);

- измерение зависимостей тока якорной обмотки I(t) и угловой скорости Ω(t) от времени в процессе прокатки;

- вычисление силы трения по формуле

Следовательно, заявляемое техническое решение соответствует требованию «новизна».

При реализации предлагаемого способа расширяются функциональные возможности и повышается точность измерения силы трения при прокатке. Это обеспечивается за счет реализации косвенных измерений и регистрации силы трения в функции времени непосредственно при прокатке с помощью рабочего оборудования клети с учетом изменений угловой скорости двигателя при его нагружении.

Следовательно, заявляемое техническое решение соответствует требованию «положительный эффект».

По каждому отличительному признаку проведен поиск известных технических решений в области электротехники, автоматики и электропривода.

Операции: формирование зависимости тока холостого хода от скорости в виде эмпирической формулы I0(Ω); измерение зависимостей тока якорной обмотки I(t) и угловой скорости Ω(t) от времени в процессе прокатки; вычисление силы трения по формуле

в известных способах аналогичного назначения не обнаружены.

Таким образом, указанные признаки обеспечивают заявляемому техническому решению соответствие требованию «существенные отличия».

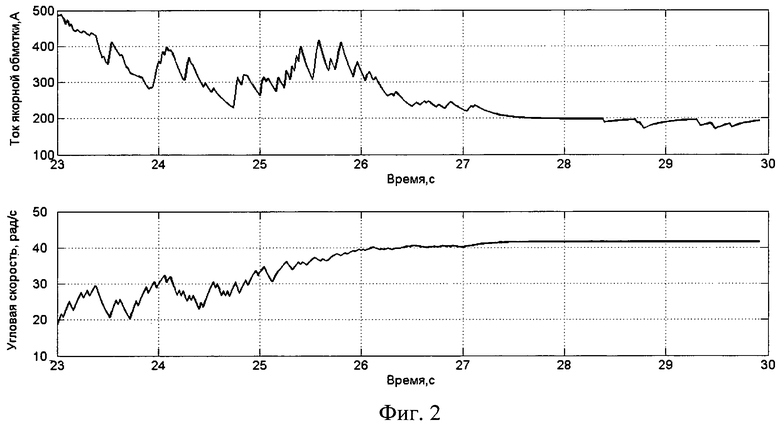

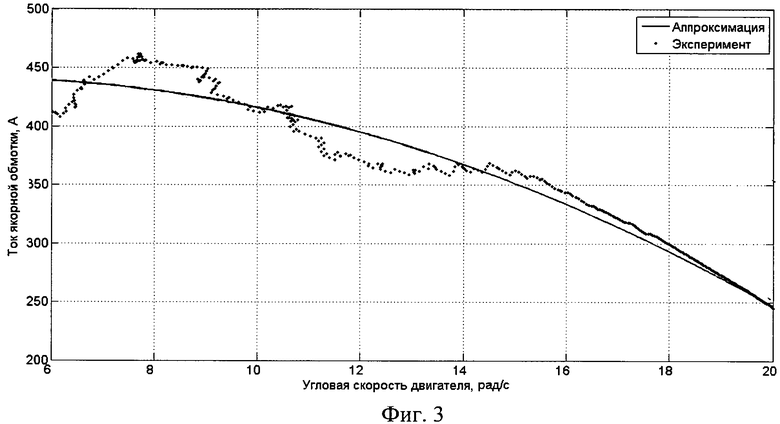

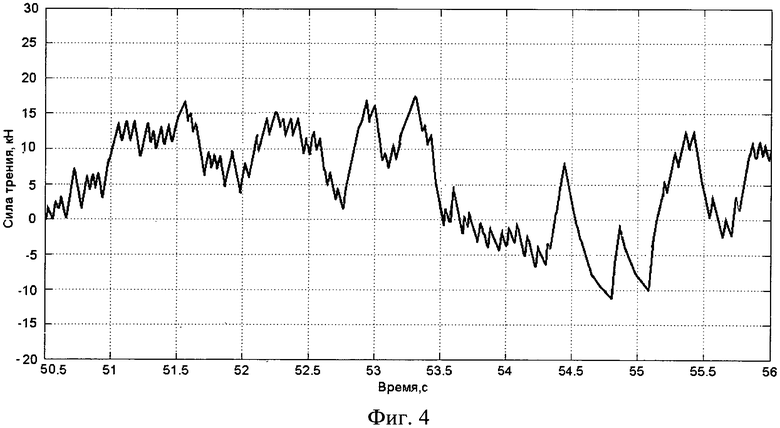

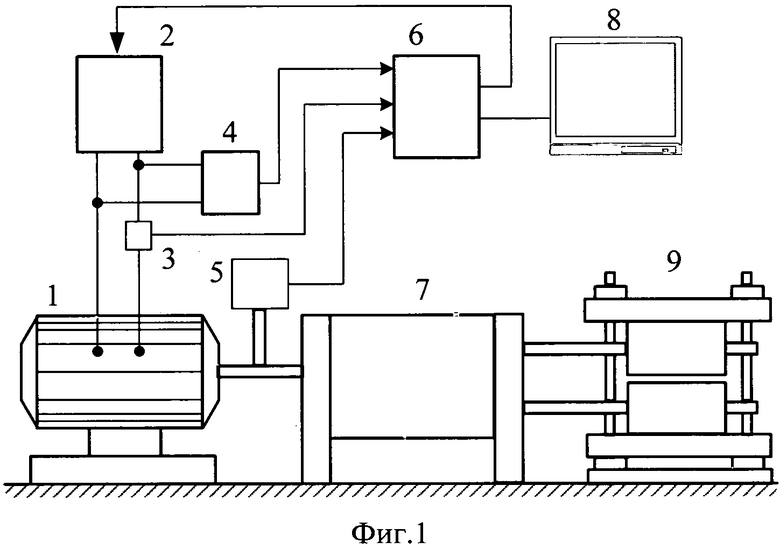

Сущность предлагаемого способа поясняется чертежами. На фиг.1 показана функциональная схема реализации предлагаемого способа. На фиг.2 приведены экспериментальные зависимости изменений тока якорной обмотки и угловой скорости двигателя при холостом ходе. На фиг.3 показаны экспериментальная и аналитическая зависимости тока якорной обмотки от угловой скорости при холостом ходе. На фиг.4 приведен пример экспериментальной характеристики силы трения при прокатке, полученной предлагаемым способом.

На функциональной схеме (фиг.1), иллюстрирующей измерение силы трения при прокатке, обозначено: 1 - приводной двигатель постоянного тока; 2 - преобразователь управления двигателем; 3 - датчик тока; 4 - датчик напряжения; 5 - датчик угловой скорости; 6 - контроллер; 7 - шестеренная клеть; 8 - компьютер; 9 - рабочая клеть.

Сущность предлагаемого способа заключается в следующем. Якорная обмотка двигателя постоянного тока 1 подключена к выходу преобразователя 2. Регулирование скорости двигателя 1 осуществляется путем изменения напряжения на выходе преобразователя управления двигателем 2. Измерение угловой скорости осуществляется с помощью датчика угловой скорости 5. Напряжение и ток якорной обмотки двигателя 1 измеряются с помощью датчиков соответственно тока 3 и напряжения 4. Выходные сигналы датчиков угловой скорости 5, тока 3 и напряжения 4 поступают на входы контроллера 6.

Контроллер 6 выполняет следующие функции:

- аналого-цифровое преобразование выходных сигналов датчиков тока 4, напряжения 3 и скорости 5;

- прием внешнего сигнала управления от компьютера 6;

- формирование сигнала управления для преобразователя 2 управления двигателем 1 по алгоритму стабилизации скорости в зависимости от сигналов тока I(t), угловой скорости Ω(t), напряжения U(t) и внешнего сигнала управления, поступающего от компьютера 8;

- формирование массивов данных о скорости Ω(t), токе I(t) и напряжении U(t) при выполнении цикла прокатки и передачу этих массивов в компьютер 8.

Компьютер 8 выполняет следующие функции:

- формирование программы управления приводным двигателем 1 при определении характеристики холостого хода;

- аппроксимацию характеристики холостого хода в виде эмпирической формулы I0(Ω);

- формирование программы управления приводным двигателем 1 при прокатке;

- обработку массивов данных, поступающих от контроллера 6, вычисление силы трения и формирование зависимости силы трения от времени F(t) за цикл прокатки;

- графическое представление, отображение и хранение измеренных и расчетных данных.

При холостом ходе рабочей клети компьютер 8 формирует программу эксперимента, в соответствии с которой контроллер 6 последовательно во времени устанавливает n различных сигналов задания скорости для приводного двигателя 1. При этом в установившемся режиме регистрируются токи двигателя. Массивы данных о n парных значениях тока и скорости от контроллера 6 передаются в компьютер 8. На основании этих данных компьютер 8 вычисляет аналитическую зависимость тока от скорости I0(Ω) при холостом ходе.

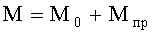

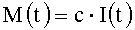

При выполнении цикла прокатки ротор приводного двигателя через шестеренную клеть 7 приводит во вращение валки рабочей клети 8. Момент нагрузки, создаваемый на валу двигателя 1, складывается из момента прокатки Мпр, вызванного пластической деформацией прокатываемого металла, и момента холостого хода M0, вызванного трением в элементах конструкции прокатного стана и зависящего от скорости:

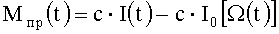

Электромагнитный момент, создаваемый на валу двигателя постоянного тока, пропорционален току якорной обмотки:

где c - конструктивная постоянная двигателя.

Следовательно, момент прокатки определяется соотношением

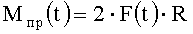

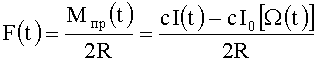

Связь между силой трения

где R - радиус валка.

Таким образом, сила трения при прокатке равна

При прокатке металла с заданной скоростью за счет измерения нагрузки скорость двигателя всегда изменяется в пределах показателей качества регулирования. Для повышения точности измерения силы трения в формуле (1) используется эмпирическая зависимость тока холостого хода от скорости двигателя I0[Ω(t)]; в процессе прокатки угловая скорость двигателя регистрируется.

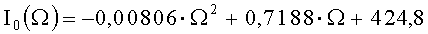

С целью подтверждения положительного эффекта, достигаемого при использовании предлагаемого технического решения, было выполнено экспериментальное исследование силы трения при прокатке нихрома на Владимирском заводе прецизионных сплавов. На фиг.2 представлены осциллограммы угловой скорости двигателя и тока якорной обмотки при холостом ходе. Полученная зависимость I0[Ω(t)] аппроксимирована квадратичной функцией:

Среднеквадратическая ошибка аппроксимации тока 13,3 A (3%); коэффициент детерминации 0,97.

Результаты аппроксимации зависимости тока холостого хода от угловой скорости двигателя представлены на фиг.3.

На фиг.4 представлена диаграмма силы трения при прокатке нихрома на стане 300 рассмотренным способом. По сравнению с традиционными способами (методом принудительного торможения и методом крутящего момента) погрешность измерения уменьшена на 15%.

Другим важным достоинством предлагаемого способа является упрощение технической реализации. Для проведения измерений используется типовое оборудование стана.

Таким образом, использование в известном способе определения силы трения при прокатке металлов, при котором измеряют токи якорной обмотки двигателя при различных скоростях при холостом ходе, измеряют ток двигателя и угловую скорость при нагруженном состоянии, дополнительно операций формирования зависимости тока холостого хода от угловой скорости двигателя в виде эмпирической формулы I0(Ω) и хранения ее в памяти вычислительного устройства, измерения угловой скорости Ω(t) двигателя и зависимости тока якорной обмотки I(t) и угловой скорости Ω(t) от времени в процессе прокатки и вычисления силы трения по формуле

где c - конструктивная постоянная двигателя; R - радиус валка,

обеспечивает расширение функциональных возможностей и повышение точности измерения силы трения при прокатке металлов.

Применение предлагаемого технического решения в металлургическом производстве позволит повысить точность оценивания характеристики трения и, следовательно, эффективность проектирования технологических процессов прокатки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ПРОКАТКИ НА МНОГОКЛЕТЕВОМ СТАНЕ | 2017 |

|

RU2657268C1 |

| ЭЛЕКТРОПРИВОД ПРОКАТНОГО СТАНА | 2013 |

|

RU2523032C1 |

| АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРОПРИВОД ПРОКАТНОГО СТАНА | 2013 |

|

RU2544483C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРИВОД ПРОКАТНОГО СТАНА | 2013 |

|

RU2539631C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПАР ТРЕНИЯ | 2008 |

|

RU2360231C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОЛЕБАНИЙ СИНХРОННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2076439C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПАР ТРЕНИЯ | 2009 |

|

RU2408870C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ С ФРИКЦИОННОЙ НАГРУЗКОЙ | 1992 |

|

RU2079961C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ЩЕТОК И РАБОТЫ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2548020C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ХАРАКТЕРИСТИКИ ТРЕНИЯ | 2022 |

|

RU2789985C1 |

Изобретение относится к измерительной и испытательной технике и предназначено для использования при исследовании сил трения в металлургическом производстве, а именно при прокатке металлов. Для определения силы трения при прокатке металлов измеряют токи якорной обмотки двигателя при различных скоростях при холостом ходе. Измеряют ток двигателя и угловую скорость при нагруженном состоянии. Дополнительно формируют зависимость тока холостого хода от угловой скорости двигателя в виде эмпирической формулы

Способ определения силы трения при прокатке металлов, при котором измеряют токи якорной обмотки двигателя при различных скоростях при холостом ходе, измеряют ток двигателя и угловую скорость при нагруженном состоянии, отличающийся тем, что дополнительно формируют зависимость тока холостого хода от угловой скорости двигателя в виде эмпирической формулы  и хранят ее в памяти вычислительного устройства, измеряют угловую скорость

и хранят ее в памяти вычислительного устройства, измеряют угловую скорость  двигателя и зависимость тока якорной обмотки

двигателя и зависимость тока якорной обмотки  и угловой скорости

и угловой скорости  от времени в процессе прокатки и вычисляют силу трения по формуле

от времени в процессе прокатки и вычисляют силу трения по формуле

,

,

где c - конструктивная постоянная двигателя; R - радиус валка.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПАР ТРЕНИЯ | 2009 |

|

RU2408870C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПОДШИПНИКОВ | 2005 |

|

RU2284019C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПАР ТРЕНИЯ | 2008 |

|

RU2360231C1 |

| Способ измерения силы и коэффициента трения при прокатке | 1972 |

|

SU491876A1 |

Авторы

Даты

2014-08-27—Публикация

2013-07-01—Подача