Настоящее изобретение относится к способу получения батареи твердо-оксидных электролитических элементов (SOEC), в которой блоки электролитических элементов и соединительные пластины, составляющие батарею, герметизированы стеклянным уплотнителем с более низким коэффициентом теплового расширения (ТЕС), чем у остальной части батареи электролитических элементов перед началом эксплуатации. Стеклянный уплотнитель имеет вид тонких слоев пасты или стекловолокна, имеющих состав в пределах системы CaO-MgO-SiO2-Al2O3-В2О3. Более конкретно, изобретение относится к батарее твердооксидных электролитических элементов, изготовляемой согласно способу, включающему применение стеклянного уплотнителя со следующим составом: от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Al2O3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% B2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, Р2О5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций. Стеклянный уплотнитель предпочтительно представляет собой тонкий лист из стекловолокна в виде Е-стекла.

SOEC содержит проводящий ионы кислорода электролит, электрод, на котором образуется кислород путем восстановления О2-, поступающих из электролита, и электрод, на котором выделяется водород из пара вследствие разложения воды согласно реакции 2е-+H2O→Н2+О2-. О2- поступает в электролит и перемещается к положительной стороне, где его заряд удаляется положительным электродом, и выделяется O2. Вместо пара можно использовать CO2, однако в этом случае продуктом будет СО. Энергия, необходимая для протекания реакции, поступает в виде электрической энергии путем пропускания тока через элемент. Общий результат состоит в использовании электричества и пара для производства кислорода и водорода. В случае подачи СО2 общий результат состоит в использовании электричества и СО2 для производства кислорода и СО.

Рабочая температура SOEC находится в диапазоне от 650 до 950°С, обычно от 700 до 850°С. Для функционирования SOEC обычно требуется напряжение около 1,4 В. Элементы SOEC собирают в батареи, в которых элементы электрически соединены с помощью соединительных пластин.

Как правило, такие электролитические элементы содержат электролит из Y-стабилизированного диоксида циркония (YSZ), катод и анод, контактные слои для проводящих электроны соединительных пластин. Соединения, как правило, имеют каналы подачи газа (например, пара) в электролитический элемент, разделяют газы по разные стороны элементов, а также устанавливают последовательное соединение между элементами. Кроме того, обычно используются газонепроницаемые уплотнители, которые предотвращают смешивание производимых на разных сторонах элемента водорода и кислорода, а также обеспечивают надлежащее соединение электролитических элементов с соединительными пластинами. Таким образом, уплотнители очень важны для рабочих характеристик, долговечности и безопасной эксплуатации батарей электролитических элементов. Уплотнитель должен быть стойким к коррозии во избежание отрицательного влияния Si на восстановительной стороне элемента.

В процессе работы SOEC подвергается воздействию тепловых циклов и, таким образом, может испытывать воздействие растягивающих напряжений. Если растягивающие напряжения превышают предел прочности на растяжение топливного элемента, в нем появляются трещины и вся батарея SOEC функционирует неправильно. Одним из источников растягивающих напряжений в SOEC является различие между коэффициентами теплового расширения (ТЕС) компонентов батареи элементов. Высокая рабочая температура и тепловые циклы в батарее SOEC требуют, чтобы соединительные пластины были изготовлены из материалов со значениями ТЕС, близкими к значению ТЕС топливных элементов. Сегодня существуют подходящие материалы для соединительных пластин, ТЕС которых, по существу, такой же, как у элементов.

Другим источником растягивающих напряжений, которых сложно избежать, является отличие ТЕС уплотнителя, зачастую стеклянного уплотнителя, по сравнению с ТЕС соединительных пластин и элементов батареи SOEC. Обычно считается, что коэффициент теплового расширения (ТЕС) уплотнителя должен быть в диапазоне от 11 до 13·10-6K-1 (от 25 до 900°С), что соответствует ТЕС соединительной пластины и/или электролитического элемента для предотвращения появления трещин в компонентах электролитического элемента. Кроме того, уплотнительный материал должен оставаться стабильным в течение примерно 40000 ч, не реагируя с другими материалами и/или газами окружающей среды.

В качестве газонепроницаемых уплотнителей обычно используют стекло различного состава, и проводится значительная работа по разработке подходящих композиций стекла:

В нашей заявке ЕР-А-1,010,675 описан ряд стеклянных уплотнительных материалов, подходящих для твердооксидных топливных элементов (SOFC), в том числе оксидно-щелочные силикатные стекла, слюдостекло-керамика, щелочноземельно-оксидно-боросиликатные/кварцевоборатные стекла и щелочноземельно-глиноземно-силикаты. В указанном документе раскрыто получение стеклянного уплотнительного материала с использованием сухого порошка стекла и наполнителя. ТЕС стеклянного порошка может составлять всего лишь 7,5·10-6 K-1, поэтому добавляют материал наполнителя для повышения ТЕС конечного порошка стекла так, чтобы он, по существу, соответствовал ТЕС соединительных пластин и топливных элементов, имеющих ТЕС в диапазоне от 9 до 13·10-6K-1.

В ЕР-А-1,200,371 раскрывают стеклокерамическую композицию для твердооксидных топливных элементов в виде смеси Al2O3, BaO, CaO, SrO, В2О3 и SiO2 в определенных соотношениях. Стекло и кристаллизованная (после термообработки) стеклокерамика имеют ТЕС от 7·10-6 K-1 до 13·10-6 K-1. Однако для получения высокого ТЕС требуется значительное количество ВаО в стеклокерамической композиции. Перед термообработкой ТЕС стеклокерамики по существу совпадает с ТЕС других твердых керамических компонентов (в пределах 30%).

В S.Taniguchi et al. Journal of Power Sources 90 (2000) 163-169 раскрывается использование диоксида кремния/оксида алюминия (52 мас.% SiO2, 48 мас.% Al2O3; бумаги FIBERFRAX® FFX paper #300, Toshiba Monofrax, толщина 0,35 мм) и керамического волокна в качестве уплотнительного материала в твердооксидных топливных элементах. Этот уплотнитель способен подавлять трещины электролита в топливном элементе, однако обладает недостаточными уплотнительными свойствами, так как вблизи уплотнительного материала обнаруживаются утечки газа.

В US-A-2003/0203267 раскрыто использование многослойных уплотнений в электрохимических устройствах, в частности твердооксидных топливных элементах, включая использование стеклянного материала, содержащего 58% SiO2, около 9% B2O3, около 11% Na2O, около 6% Al2O3, около 4% BaO и ZnO, CaO и K2O.

В ЕР-А-2,104,171 раскрывают композицию уплотнителя, а именно композитный стеклянный уплотнитель для батарей твердотельных элементов, содержащий стеклянные частицы, покрытые частицами керамического и/или металлического материала.

В ЕР-А-2,104,172 раскрывают композитное стеклянное уплотнение для батареи твердотельных электролитических элементов. Стеклянное уплотнение находится между соединениями и отдельными элементами. Уплотнение включает стеклянный компонент и компонент, содержащий оксид металла или предшественник оксида металла. Последний расположен между стеклянным компонентом и каналом для газа, чтобы создать барьер, защищающий от диффузии летучих веществ в компоненты элемента. Уплотняющий компонент наносят путем трафаретной печати. Его можно также наносить на стеклянные стержни, волокна, тканые или нетканые стеклополотна.

Целью настоящего изобретения является создание батареи твердооксидных электролитических элементов, содержащей газонепроницаемый уплотнитель, не вызывающий появление трещин в элементах, обладающий низкой реактивностью по отношению к другим компонентам батареи элементов и, таким образом, демонстрирующий малую степень ухудшения свойств в процессе эксплуатации.

Другой целью настоящего изобретения является создание батареи твердооксидных электролитических элементов, содержащей газонепроницаемый уплотнитель, обеспечивающий очень быстрое изготовление батарей с улучшенными допусками по толщине уплотнителя в батарее.

Еще одной целью настоящего изобретения является создание батареи твердооксидных электролитических элементов, содержащей газонепроницаемый уплотнитель, обеспечивающий низкую электропроводность при рабочей температуре батареи.

Эти и другие задачи решаются данным изобретением.

Таким образом, обеспечивается батарея твердооксидных электролитических элементов (SOEC), изготовляемая способом, который включает следующие стадии:

(а) формирование первого блока батареи элементов путем чередования по меньшей мере одной соединительной пластины и по меньшей мере одного узла элемента, причем каждый узел элемента содержит первый электрод, второй электрод и электролит, расположенный между этими электродами, а также обеспечение стеклянного уплотнителя между соединительной пластиной и каждым узлом элемента, причем стеклянный уплотнитель имеет следующий состав:

от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Al2O3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% B2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F2, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-О перовскита (LSM) и их комбинаций;

(b) превращение указанного первого блока батареи элементов во второй блок со стеклянным уплотнителем толщиной от 5 до 100 мкм путем нагревания указанного первого блока до температуры 500°С или выше и воздействия на батарею элементов давлением нагрузки от 2 до 20 кг/см2;

(c) превращение указанного второго блока в конечный блок батареи твердооксидных электролитических элементов путем охлаждения второго блока батареи, полученного на стадии (b), до температуры ниже, чем на стадии (b),

отличающаяся тем, что стеклянный уплотнитель на стадии (а) обеспечивается в виде листа стекловолокон, и тем, что лист стекловолокон содержит волокна в количестве от 70 до 100 г/м2 в направлении к элементу и от 30 до 60 г/м2 в направлении к соединительной пластине.

Предпочтительно, в сочетании с любым из вариантов выполнения изобретения, изложенных ниже, на стадии (b) температура составляет 800°С или выше, а давление нагрузки составляет от 2 до 10 кг/см2. Таким образом, в предпочтительном варианте осуществления изобретения обеспечивается батарея твердооксидных электролитических элементов, изготовляемая способом, который включает следующие стадии:

(a) формирование первого блока батареи элементов путем чередования по меньшей мере одной соединительной пластины и по меньшей мере одного узла элемента, причем каждый узел элемента содержит первый электрод, второй электрод и электролит, расположенный между этими электродами, а также обеспечение стеклянного уплотнителя между соединительной пластиной и каждым узлом элемента, причем стеклянный уплотнитель имеет следующий состав:

от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Al2O3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% B2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F2, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-О перовскита (LSM) и их комбинаций;

(b) превращение указанного первого блока батареи элементов во второй блок со стеклянным уплотнителем толщиной от 5 до 100 мкм путем нагревания указанного первого блока до температуры 800°С или выше и воздействия на батарею элементов давлением нагрузки от 2 до 10 кг/см2;

(c) превращение указанного второго блока в конечный блок батареи твердооксидных электролитических элементов путем охлаждения второго блока батареи, полученного на стадии (b), до температуры ниже, чем на стадии (b),

отличающаяся тем, что стеклянный уплотнитель на стадии (а) обеспечивается в виде листа стекловолокон, и тем, что лист стекловолокон содержит волокна в количестве от 70 до 100 г/м2 в направлении к элементу и от 30 до 60 г/м2 в направлении к соединительной пластине.

В данном описании термины "стеклянный уплотнитель" и "газонепроницаемый уплотнитель" используются взаимозаменяемо.

Термин "первый электрод" означает электрод, где подаваемый газ в виде пара (H2O) или CO2 превращается в Н2, и О2-, и CO, и О2- соответственно.

Термин "второй электрод" означает электрод, где образуется O2 путем окисления ионов О2-, образующихся на первом электроде и прошедших через электролит.

Батарея на стадии (с) может быть охлаждена, например, до комнатной температуры. Под комнатной температурой (RT) понимается температура окружающей среды, при которой получают первый блок батареи топливных элементов, как правило, от 20 до 30°С.

Путем нагревания первого блока батареи топливных элементов до температуры 500°С или выше, в частности 800°С или выше, например 850°С, 900°С, 950°С или выше, при одновременном приложении к батарее элементов давления нагрузки (давления уплотнения) от 2 до 10 кг/см2, предпочтительно от 4 до 8 кг/см2, можно сжать материал уплотнения таким образом, чтобы сформировать герметичное и плотное уплотнение. Тем не менее, давление нагрузки может быть выше 10 кг/см2, например до 20 кг/см2, таким как 14 или 18 кг/см2. Предпочтительно температура на стадии (b) имеет значение в диапазоне от 800 до 900°С. Тем не менее, вместо нагрева до 800°С или выше могут использоваться более низкие температуры, например в диапазоне от 500 до 800°С, такие как 550, 600, 650, 700 или 750°С. Получаемая в результате этого структура с закрытыми порами делает уплотнитель менее подверженным утечкам. Получаемая в результате толщина уплотнителя находится в диапазоне от 5 до 100 мкм, часто от 5 до 50 мкм, чаще от 10 до 35 мкм.

Используемый здесь термин "лист стекловолокон" означает слой стекловолокон толщиной от 0,05 до 10 мм, предпочтительно от 0,10 до 1,0 мм, который наносят на стадии (а) и который соответствует слою плотного уплотнителя толщиной от 5 до 100 мкм после обработки в соответствии с изобретением. Лист из стекловолокон, предпочтительно из стекловолоконной бумаги, более предпочтительно Е-стеклобумаги, такой как стекловолоконная бумага, содержащая или загруженная волокнами в количестве от 20 до 200 г/м2, предпочтительно от 30 до 100 г/м2, например от 50 до 100 г/м2

Предпочтительно лист стекловолокон содержит волокна в количестве от 100 до 200 г/м2 в направлении к элементу и от 20 до 50 или 60 г/м2 в направлении к соединительной пластине. Более предпочтительно, лист стекловолокон содержит волокна в количестве от 70 до 100 г/м2, более предпочтительно 100 г/м2 в направлении к элементу и от 30 до 60 г/м2, например 50 г/м2 в направлении к соединительной пластине, что соответствует слою плотного уплотнителя толщиной около 40 и 20 мкм после обработки в соответствии с изобретением. Наиболее предпочтительно, лист стекловолокон является Е-стеклобумагой и содержит волокна в количестве от 70 до 100 г/м2, например 100 г/м2 в направлении к элементу и от 30 до 60 г/м2, например 50 г/м2 в направлении к соединительной пластине, что соответствует слою плотного уплотнителя толщиной около 40 и 20 мкм после обработки в соответствии с изобретением. Конкретнее, использование, например, 80 г/м2 в направлении элемента приводит к получению уплотнителя толщиной около 30 мкм, а использование 30 г/м2 в направлении соединения обеспечивает толщину около 10 мкм. Путем использования различных значений толщины листа стекловолокон в направлении к элементу и в направлении к соединительной пластине можно получить отличное уплотнение полученной батареи SOEC.

Выполнение уплотнителя в виде листа стекловолокон, например в виде прокладки из стекловолокон, таких как Е-стекловолокон, обеспечивает улучшенный допуск по толщине по сравнению с батареями элементов, в которых уплотнитель имеет вид порошка. Толщина уплотнителя в конечной батарее элементов от 5 до 100 мкм, предпочтительно от 5 до 50 мкм, остается в пределах указанного узкого диапазона, такого как ±5 мкм. Таким образом, различия в толщине уплотнителя между элементами в конечной батарее элементов устраняются или по меньшей мере значительно уменьшаются по сравнению с батареями элементов, в которых уплотнитель обеспечивается обычным распылением или нанесением суспензии или пасты, приготовленной, например, из порошка. В отличие от листов Е-стекловолокон состояние паст часто ухудшается с течением времени, а поступающее в элементы количество пасты может значительно варьировать в зависимости от консистенции пасты. Кроме того, обеспечение уплотнителя на стадии (а) в виде листа стекловолокон позволяет изготовлять батарею SOEC с уплотнителем путем простой штамповки коммерчески доступных полос Е-стекловолокон, не прибегая к более дорогим альтернативам. Такие альтернативы, например, состоят в проведении стадий обработки, связанных с производством из стеклянного порошка суспензии или пасты для формирования уплотнителя или добавлением материала наполнителя с целью повышения ТЕС уплотнителя. С точки зрения производства также легче защищать соединительные пластины, в особенности, области края с помощью листов Е-стекла, чем с использованием пасты. С помощью листов Е-стекла удается более простым способом получить лучшее уплотнение. Таким образом, производственные затраты, связанные с производством батарей SOEC, значительно сокращаются.

Лист стекловолокон может иметь форму нарезанных Е-стекловолокон, таких как коммерчески доступное Е-стекло в виде листов толщиной от 0,10 до 1,0 мм, предпочтительно от 0,3 до 1,0 мм, соответствующих толщине уплотнителя в конечной батарее элементов от 5 до 50 мкм, часто от 10 до 40 мкм, чаще от 10 до 35 мкм, например 20 мкм и, особенно, 11-33 мкм. Листы Е-стекловолокон имеются в продаже (например, Е-стекла от 50 до 100 г/м2) и представляют собой простое и недорогое решение проблемы обеспечения надлежащих уплотнителей в батареях топливных элементов, т.е. уплотнителей, которые в процессе эксплуатации подавляют появление трещин в элементах, являются газонепроницаемыми, обеспечивают электрическую изоляцию элемента и имеют низкую реакционную способность по отношению к соединительным пластинам. При использовании Е-стекла в качестве исходного стеклянного материала это Е-стекло также предпочтительно обеспечивается в виде листа стекловолокон, такого как Е-стекловолоконной бумаги. Поскольку Е-стекло может поставляться в виде рулонов стекловолокон, форма уплотнителя с соответствующими отверстиями для отдельных каналов, например, для пара и производимого водорода или воздуха и производимого кислорода может быть эффективно и выгодно обеспечена простыми методами штамповки.

В другом предпочтительном варианте осуществления в сочетании с приведенными выше или ниже вариантами выполнения стеклянный уплотнитель имеет следующий состав: от 50 до 65 мас.% SiO2, от 0 до 20 мас.% Al2O3, от 15 до 40 мас.% СаО, от 0 до 10 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% B2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-О перовскита (LSM) и их комбинаций.

Следует понимать, что в состав стеклянного уплотнителя может не входить Al2O3 (0 мас.%), однако предпочтительно он содержит до 20 мас.% Al2O3, например 10-15 мас.% Al2O3. Аналогично, в состав стеклянного уплотнителя может не входить MgO (0 мас.%), однако предпочтительно он содержит до 10 мас.% AlMgO, например 0,5-4 мас.% MgO. В состав стеклянного уплотнителя может не входить Na2O+K2O (0 мас.%), однако предпочтительно он содержит до 2 мас.% Na2O+K2O. В состав стеклянного уплотнителя может не входить B2O3 (0 мас.%), однако предпочтительно он содержит до 10 мас.% B2O3. В состав стеклянного уплотнителя могут также не входить (0 мас.%) функциональные элементы, выбранные из TiO2, ZrO2, F2, P2O5, MoO3, Fe2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их сочетаний, но он может содержать до 5 мас.% этих элементов.

Предпочтительно содержание SiO2(Al2O3, CaO и MgO составляет от 85 до 97 мас.%, предпочтительно от 85 до 95 мас.% или от 87 до 97 мас.% в композиции стеклянного уплотнителя, в то время как содержание Na2O+K2O и B2O3 составляет от 0 до 12 мас.% в композиции стеклянного уплотнителя, а функциональные элементы, выбранные из TiO2, F2, ZrO2, P2O5, MoO3, Fe2O3, MnO2 и La-Sr-Mn-О перовскита (LSM) и их сочетаний, представляют от 0 до 5 мас.%.

Таким образом, настоящее изобретение включает применение стекла с составом: от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Al2O3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 5 до 10 мас.% B2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F2, P2O5, МоО3, Fe2O3, MnO2, La-Sr-Mn-О перовскита (LSM) и их сочетаний, в качестве стеклянного уплотнителя в батареях твердооксидных электролитических элементов.

В конкретном варианте осуществления изобретения стеклянный уплотнитель является стеклом со следующим составом: от 52 до 56 мас.% SiO2, от 12 до 16 мас.% Al2O3, от 16 до 25 мас.% СаО, от 0 до 6 мас.% MgO, от 0 до 2 мас.% Na2O+K2O, от 0 до 10 мас.% B2O3, от 0 до 1,5 мас.% TiO2, от 0 до 1 мас.% F2. Эта композиция стекла соответствует составу Е-стекла и имеет коэффициент теплового расширения около 5,4·10-6 K-1 от -30 до 250°С. ТЕС соединительных пластин обычно составляет от 12 до 13·10-6 K-1, а ТЕС соединительных пластин, выполненных из Inconnel 600, содержащего 18 мас.% Cr, 8 мас.% Fe и остальную часть Ni, может достигать 17·10-6 K-1.

Другим предпочтительным стеклянным уплотнителем является Е-стекло со следующим составом: от 52 до 62 мас.% SiO2, от 10 до 15 мас.% Al2O3, от 18 до 25 мас.% СаО, от 0,5 до 4 мас.% MgO, от 0,25 до 2 мас.% Na2O, от 3,5 до 5 мас.% B2O3, что соответствует Е-стеклу с низким содержанием бора, описанному в патенте США №7,022,634. Изобретение включает использование Е-стекла, имеющего этот состав, в качестве стеклянного уплотнителя в батареях SOEC.

Еще один предпочтительный стеклянный уплотнитель представляет собой Е-стекло со следующим составом: от 52 до 54 мас.% SiO2, от 12 до 14 мас.% Al2O3, от 16 до 23 мас.% СаО, от 0 до 3 мас.% MgO, от 0 до 2 мас.% (Na2O+K2O), от 8 до 10 мас.% B2O3, от 0 до 0,8 мас.% Fe2O3, от 0 до 1,5 мас.% TiO2, от 0 до 1 мас.% F2, где композиция дополнительно включает от 0 до 3 мас.% Li2O и от 0 до 4 мас.% ZnO. Эта композиция соответствует Е-стеклу, раскрытому в WO-A-08112978, и обеспечивает значительное сокращение производственных затрат при подготовке Е-стекловолокон. Изобретение включает использование Е-стекла, имеющего этот состав, в качестве стеклянного уплотнителя в батареях SOEC.

Другим предпочтительным составом Е-стекла является: 55,11 мас.% SiO2, 15,85 мас.% СаО, 4,20 мас.% MgO, 15,34 мас.% Al2O3, 8,80 мас.% B2O3, 0,39 мас.% Na2O и 0,31 мас.% K2O. Другим подходящим составом Е-стекла является: 55,50 мас.% SiO2, 19,80 мас.% СаО, 1,80 мас.% MgO, 14,00 мас.% Al2O3, 8,00 мас.% B2O3, 0,90 мас.% Na2O.

Авторы обнаружили, что несмотря на значительно более низкий ТЕС уплотнительного материала первого блока батареи элементов стадии (а), можно получить конечную батарею топливных элементов, в которой ТЕС компонентов, включая уплотнитель, хорошо соответствуют, так что в процессе обычной работы и тепловых циклов не появляются утечки. Можно сделать вывод, что уплотнитель испытывает сжатие при охлаждении на стадии (с) за счет большего сжимания соединительных пластин и элемента на этой стадии. Расчет, основанный на механической модели упругого разрушения, учитывающей нелинейность коэффициента теплового расширения, при использовании ТЕС 13,3·10-6 K-1 (комнатная температура -700°С) для соединительных пластин и элементов и 6·10-6 K-1 - для стеклянного уплотнителя согласно изобретению с толщиной от 11 до 33 мкм, составляющего 10% батареи, показывает, что максимальная скорость выделения энергии для слоев стекла составляет 20 Дж/м2, что является значением, близким к максимальной скорости высвобождения элемента (18 Дж/м2). Таким образом, не происходит образование трещин в элементах вследствие формирования очень тонкого стеклянного уплотнителя, т.е. от 5 до 100 мкм, а в данном случае от 11 до 33 мкм.

На стадии нагревания (b) первый блок батареи топливных элементов предпочтительно нагревают до 850-900°С и выдерживают при этой температуре в течение времени удержания от 2 до 6 часов. В течение этого времени удержания и даже спустя 10 часов не происходит значительной кристаллизации уплотнителя. Однако после длительного нагревания, например через около 84 часов при 850°С, происходит кристаллизация и ТЕС уплотнителя неожиданно увеличивается до 10·10-6 K-1, измеренного в диапазоне от 25 до 800°С.

Стеклянный уплотнитель может кристаллизоваться или может не кристаллизоваться на стадии нагревания (b) в зависимости от температуры и времени удержания. Кристаллизация является неизбежной в процессе эксплуатации на протяжении более чем 100 часов при любой температуре, равной или выше 800°С. Например, после 168 часов термообработки при 800°С происходит кристаллизация уплотнителя, аналогично композиции, полученной при 850°С в течение времени выдержки 84 часов, в результате чего ТЕС достигает 10·10-6 K-1 при измерении в диапазоне от 25 до 800°С. В частности, при использовании уплотнителя с составом Е-стекла, как указано выше, фаза кристаллизации уплотнителя является диопсидом, варьирующим по составу от диопсида до волластонита, анортита и кристобалита, в то время как B2O3 может оставаться в стеклянной фазе. В случае присутствия MgO в стекле диопсид (CaMg)Si2O6 может кристаллизоваться в качестве первой фазы. Псевдоволластонит/волластонит (CaSiO3) кристаллизуется вокруг диопсидной сердцевины. Анортит CaAl2Si2O8 образует серии твердых растворов с альбитом, NaAlSi3O8 при наличии Na2O в расплаве. Также можно включить ограниченное количество K2O. Неожиданно высокое ТЕС кристаллизованного уплотнителя, похоже, является результатом образования диопсид-волластонита 8·10-6 K-1) и кристобалита (ТЕС около 20·10-6 K-1), которые противодействуют низкому ТЕС анортита (ТЕС около 5·10-6 K-1).

Кристаллизованный уплотнитель оказывает меньшее усилие натяжения на керамический элемент и, таким образом, снижает риск образования трещин. Соответственно, уплотнитель лучше соответствует остальным частям элемента, в частности соединениям (соединительным пластинам), благодаря чему еще более снижается риск появления трещин в элементе во время тепловых циклов.

Для обеспечения быстрой кристаллизации уплотнителя можно добавить элементы, способствующие образованию центров кристаллизации, такие как Pt, F2, TiO2, ZrO2, MoO3, LSM и Fe2O3.

Уплотнитель содержит мало щелочных компонентов, представленных Na2O+K2O, и не содержит ВаО. Как правило, низкое (≤2 мас.%) содержание щелочей в уплотнителе обеспечивает низкую электропроводность. Кроме того, щелочные элементы в значительных количествах вызывают коррозию богатой Cr оксидной пленки соединений, изготовленных из сплавов на основе хрома, с образованием Na2CrO4, имеющего температуру плавления 792°С, K2CrO4, имеющего температуру плавления 976°С, или (Na,K)2CrO4 с минимальной температурой плавления 752°С. Эти компоненты становятся подвижными при 800°С и электропроводными при работе при этой температуре. Щелочноземельный ВаО, используемый в предыдущем уровне техники для повышения ТЕС, также может вызывать коррозию пленки оксида Cr с образованием BaCrO4, который может приводить к образованию трещин в месте соединений.

В еще одном варианте выполнения изобретения в сочетании с приведенными выше или ниже вариантами, уплотнитель на стадии (а) загружают материалом наполнителя в виде MgO, стального порошка, кварца, лейцита и их сочетаний. Высокий ТЕС материала наполнителя дает возможным получить композитный стеклянный уплотнитель с ТЕС, соответствующим ТЕС соединительной пластины, т.е. 12-13·10-6 K-1.

В еще одном варианте выполнения изобретения стеклянный уплотнитель представляет собой пасту, которую получают путем смешивания порошка стекла, имеющего состав, указанный в пп.1-6 формулы изобретения, со связующим веществом и органическим растворителем. Паста используется для трафаретной печати или в виде пасты может использоваться в дозаторе для изготовления уплотнителя.

Стеклянный порошок можно смешивать с наполнителем в виде MgO, стального порошка, кварца, лейцита и их сочетаний с целью получения стекла с ТЕС 12-13·10-6 K-1.

Независимо от того, имеет ли стекло вид листов стекловолокон или пасты, данное изобретение позволяет превратить исходный стекловолоконный материал в тонкий стеклянный уплотнитель, т.е. толщиной от 5 до 100 мкм, часто от 5 до 50 мкм, предпочтительно от 11 до 33 мкм, в конечной батарее элементов, который является плотным и, таким образом, газонепроницаемым, т.е. герметичным. Это очень желательное свойство, поскольку герметичный уплотнитель предотвращает смешивание водорода, образующегося на одном электроде, и кислорода, производимого на другом электроде, в соседних элементах. Герметичность, похоже, является результатом полного слипания отдельных волокон, сжатых вместе под действием нагрузки на батарею элементов на стадии нагревания (b), и использования температуры на этой стадии, которая часто равна по меньшей мере температуре размягчения стеклянного уплотнителя (т.е. выше около 800°С). Таким образом получается структура с закрытыми порами или плотное стекло. Относительно высокая температура размягчения уплотнителя (выше около 800°С) позволяет уплотнителю поддерживать высокую вязкость, такую как 109-1011 Па·с, при рабочих температурах батареи топливных элементов, например при 750-800°С.

Изобретение также включает использование Е-стекла со следующим составом: от 52 до 56 мас.% SiO2, от 12 до 16 мас.% Al2O3, от 16 до 25 мас.% СаО, от 0 до 6 мас.% MgO, от 0 до 2 мас% Na2O+K2O, от 0 до 10 мас.% B2O3, от 0 до 1,5 мас.% TiO2, от 0 до 1 мас.% F в качестве стеклянного уплотнителя в батареях твердооксидных электролитических элементов, отличающееся тем, что стекло имеет вид листа стекловолокон, и тем, что лист стекловолокон содержит волокна в количестве от 70 до 100 г/м2 в направлении к элементу и от 30 до 60 г/м2 в направлении к соединительной пластине, как указано в п.8 формулы изобретения.

Как указано в п.9 формулы, изобретение также включает использование в соответствии с п.8, отличающееся тем, что композиция дополнительно содержит от 0 до 3 мас.% Li2O и от 0 до 4 мас.% ZnO.

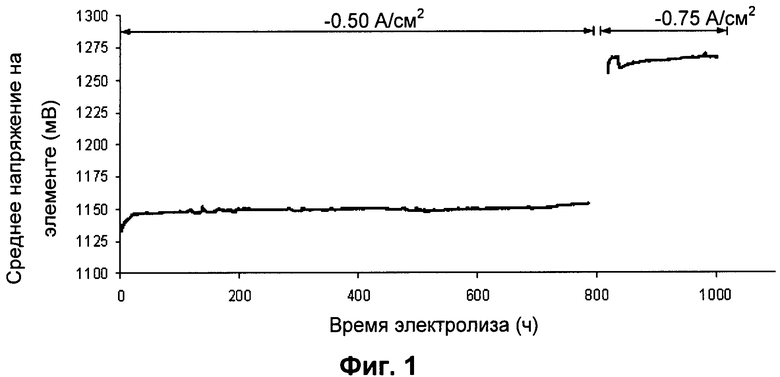

На Фиг.1 показано среднее напряжение элемента в процессе работы батареи SOEC, изготовленной в соответствии с Примером 1.

Пример 1

Поддерживаемый анодом толщиной 300 мкм элемент с внутренней подачей и отверстиями для выпуска имеет демаскированные контактные слои во множестве областей, чтобы свести к минимуму утечки через эти пористые структуры. Металлический каркас уплотнения, покрытый имеющей одинаковую форму, штампованной Е-стекловолоконной бумагой с составом согласно изобретению (например, ASTM D578-05: от 52 до 62 мас.% SiO2, от 12 до 16 мас.% Al2O3, от 16 до 25 мас.% CaO, от 0 до 5 мас.% MgO, от 0 до 2 мас.% Na2O+K2O, от 0 до 10 мас.% B2O3, от 0 до 1,5 мас.% TiO2, Fe2O3 от 0,05 до 0,8 мас.% и 0-1 мас.% фторида), расположенной с обеих сторон элемента таким образом, что воздух из множества отверстий может проходить над одним электродом (сторона воздуха), а пар может проходить над другим электродом (сторона пара) элемента. Выше и ниже элемента и блока уплотнения расположена соединительная пластина с множеством отверстий. Е-стеклянная бумага содержит волокна в количестве 100 г/м2 в направлении элемента и 50 г/м2 в направлении соединительной пластины, что соответствует толщине плотного слоя 40 и 20 мкм соответственно после обработки в соответствии с изобретением при температуре около 880°С и давлении нагрузки около 6 кг/см2. В изготовленной батарее из 5 элементов перекрестная утечка между сторонами анода и катода, измеренная при комнатной температуре, составила всего 0,05 и 0,09% в двух батареях после полного теплового цикла. С помощью газовой хроматографии с использованием шагов концентрации 2×N2 в кислороде на стороне воздуха и путем измерения мольной концентрации N2 на стороне пара при работе с одинаковым давлением газа на стороне пара и стороне кислорода/воздуха мы получили удвоение моль% N2 на аноде для каждого шага, что указывает на наличие утечки, вызванной диффузией, вероятно, за счет диффузии через пористую структуру элемента (в основном анодной поддержки). Повышение давления газа на стороне кислорода не влияет на перекрестную утечку на стороне пара.

XRD-спектры Е-стекла указывают на наличие волластонита, CaSiO3 (диоп-сид, (Ca,Mg)SiO3 также соответствует спектру, и его присутствие зависит от содержания MgO в стекле), а также анортита (CaAl2Si2O8, который может содержать до 10 моль% NaAlSi3O8) и кристобалита (SiO2).

Плоский профиль, изображенный на Фиг.1, указывает на отсутствие значительной деградации SOEC в процессе эксплуатации. В режиме электролиза при температуре 850°С, -0,5 А/см2 45% Н2О-45СО2-10% Н2 ухудшение свойств батареи твердооксидных элементов в процессе эксплуатации составило всего 1%/1000 часов в период от 30 до 800 часов. При 0,75 А/см общее увеличение напряжения, похоже, было сглажено, прежде чем испытания батареи были остановлены из-за сбоя в работе системы. Скорость ухудшения характеристик является малой по сравнению с данными, приведенными в литературе, где темпы деградации 2%/1000 или более при работе SOEC при высоких температурах являются нормальными. Например, в литературе приведены данные о скорости ухудшения характеристик 2%/1000 часов при 850°С, р(H2O)/р(H2)=0,5/0,5 и -0,5 А/см2 и 6%/1000 часов при 950°С р(H2O)/р(Н2)=0,1/0,9 и -1,0 А/см2. Обычно ухудшение характеристик считали вызванным расслоением О2 электрода, загрязнением Cr, а также загрязнением трехфазной границы Н2 электрода кремнеземом. Кремнезем может также исходить из соединительной пластины. В данном случае низкая деградация 1%/1000 часов по сравнению с, например, 2%/1000 часов или более в SOEC согласно предыдущему уровню техники указывает на то, что Е-стеклянное уплотнение незначительно загрязняет электроды элемента на протяжении 800 часов. Не будучи связанными никакими теориями, причиной этого кажется то, что Е-стеклянное уплотнение кристаллизуется в стабильную структуру MgCaSi2O6, CaSiO3, CaAl2Si2O8 и SiO2 (кристобалит) с уменьшением области открытых (SiO4)4- элементов по сравнению альбитным стеклом. Кроме того, меньшая открытая поверхность обусловлена конструкцией батареи с очень тонкими слоями стеклянного уплотнения. Некоторые предварительные результаты другой батареи, работающей в режиме электролиза при 0,65 А/см2, не демонстрируют ухудшения характеристик, поэтому не известно, в какой степени деградация 1%/1000 часов вызвана загрязнением Si или Cr.

Таким образом, изобретение позволяет изготовить простым способом (с использованием Е-стекловолоконной бумаги в качестве предшественника стеклянного уплотнителя) заключительную батарею элементов, в которой компоненты батареи, включая уплотнитель, работают согласованно, не создавая утечек при обычной эксплуатации и тепловых циклах. Не происходит ухудшающих характеристики реакций между оксидным слоем соединений и Е-стеклом.

Изобретение относится к батарее твердооксидных электролитических элементов (SOEC), изготовляемой способом, который включает следующие стадии: (a) формирование первого блока батареи элементов путем чередования по меньшей мере одной соединительной пластины и по меньшей мере одного узла элемента, причем каждый узел элемента содержит первый электрод, второй электрод и электролит, расположенный между этими электродами, а также обеспечение стеклянного уплотнителя между соединительной пластиной и каждым узлом элемента, причем стеклянный уплотнитель имеет следующий состав: от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Аl2О3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% МgО, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% В2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F2, P2O5, МоО3, Fе2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций; (b) превращение указанного первого блока батареи элементов во второй блок со стеклянным уплотнителем толщиной от 5 до 100 мкм путем нагревания указанного первого блока до температуры 500°C или выше и воздействия на батарею элементов давлением нагрузки от 2 до 20 кг/см2; (c) превращение указанного второго блока в конечный блок батареи твердооксидных электролитических элементов путем охлаждения второго блока батареи, полученного на стадии (b), до температуры ниже, чем на стадии (b), при этом стеклянный уплотнитель на стадии (a) представляет собой лист стекловолокон. Также изобретение относится к применению Е-стекла в качестве стеклянного уплотнителя в батареях твердооксидных электролитических элементов. Предлагаемые батареи демонстрируют малую степень ухудшения свойств в процессе эксплуатации. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Батарея твердооксидных электролитических элементов (SOEC), изготовляемая способом, который включает следующие стадии:

(a) формирование первого блока батареи элементов путем чередования по меньшей мере одной соединительной пластины и по меньшей мере одного узла элемента, причем каждый узел элемента содержит первый электрод, второй электрод и электролит, расположенный между этими электродами, а также обеспечение стеклянного уплотнителя между соединительной пластиной и каждым узлом элемента, причем стеклянный уплотнитель имеет следующий состав:

от 50 до 70 мас.% SiO2, от 0 до 20 мас.% Аl2О3, от 10 до 50 мас.% СаО, от 0 до 10 мас.% МgО, от 0 до 2 мас.% (Na2O+K2O), от 0 до 10 мас.% В2O3 и от 0 до 5 мас.% функциональных элементов, выбранных из TiO2, ZrO2, F2, P2O5, МоО3, Fе2O3, MnO2, La-Sr-Mn-O перовскита (LSM) и их комбинаций;

(b) превращение указанного первого блока батареи элементов во второй блок со стеклянным уплотнителем толщиной от 5 до 100 мкм путем нагревания указанного первого блока до температуры 500°C или выше и воздействия на батарею элементов давлением нагрузки от 2 до 20 кг/см2;

(c) превращение указанного второго блока в конечный блок батареи твердооксидных электролитических элементов путем охлаждения второго блока батареи, полученного на стадии (b), до температуры ниже, чем на стадии (b),

при этом стеклянный уплотнитель на стадии (a) представляет собой лист стекловолокон.

2. Батарея твердооксидных электролитических элементов по п.1, где на стадии (b) температура составляет 800°C или выше, а давление нагрузки составляет от 2 до 10 кг/см2.

3. Батарея твердооксидных электролитических элементов по п.1, где содержание SiO2, Аl2O3, СаО и МgО составляет от 85 до 95% или от 87 до 97% от массы композиции стеклянного уплотнителя, содержание Na2O+K2O и В2O3 составляет от 0 до 12% от массы композиции стеклянного уплотнителя, а функциональные элементы, выбранные из ТiO2, F2, ZrO2, P2O5, МоО3, Fе2O3, MnO2 и La-Sr-Mn-O перовскита (LSM) и их комбинаций, составляют от 0 до 5% от массы композиции стеклянного уплотнителя.

4. Батарея твердооксидных электролитических элементов по п.1, где стеклянный уплотнитель является стеклом со следующим составом: от 52 до 56 мас.% SiO2, от 12 до 16 мас.% Аl2O3, от 16 до 25 мас.% СаО, от 0 до 6 мас.% МgО, от 0 до 2 мас.% Na2O+K2O, от 0 до 10 мас.% В2O3, от 0 до 1,5 мас.% ТiO2, от 0 до 1 мас.% F2.

5. Батарея твердооксидных электролитических элементов по п.1, где стеклянный уплотнитель является стеклом со следующим составом: от 52 до 62 мас.% SiO2, от 10 до 15 мас.% Аl2О3, от 18 до 25 мас.% СаО, от 0,5 до 4 мас.% МgО, от 0,25 до 2 мас.% Na2O, от 3,5 до 5 мас.% В2O3.

6. Батарея твердооксидных электролитических элементов по п.1, где стеклянный уплотнитель является стеклом со следующим составом: от 52 до 54 мас.% SiO2, от 12 до 14 мас.% Аl2О3, от 16 до 23 мас.% СаО, от 0 до 3 мас.% МgО, от 0 до 2 мас.% (Na2O+K2O), от 8 до 10 мас.% В2O3, от 0 до 0,8 мас.% Fе2O3, от 0 до 1,5 мас.% ТiO2, от 0 до 1 мас.% F2, причем стеклянный уплотнитель дополнительно включает от 0 до 3 мас.% Li2O и от 0 до 4 мас.% ZnO.

7. Батарея твердооксидных электролитических элементов по одному из пп.1-6, где стеклянный уплотнитель на стадии (a) включает наполнитель в виде МgО, стального порошка, кварца, лейцита и их комбинаций.

8. Применение Е-стекла со следующим составом: от 52 до 56 мас.% SiO2, от 12 до 16 мас.% Аl2O3, от 16 до 25 мас.% СаО, от 0 до 6 мас.% МgО, от 0 до 2 мас.% Na2O+K2O, от 0 до 10 мас.% В2O3, от 0 до 1,5 мас.% TiO2, от 0 до 1 мас.% F в качестве стеклянного уплотнителя в батареях твердооксидных электролитических элементов, выполненного в виде листа стекловолокон.

9. Применение по п.8, где стекло дополнительно содержит от 0 до 3 мас.% Li2O и от 0 до 4 мас.% ZnO.

| US 2009253017 A1, 08.10.2009 | |||

| US 2008227615 A1, 18.09.2008 | |||

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

Авторы

Даты

2015-08-20—Публикация

2010-10-05—Подача