Область техники, к которой относится изобретение

Изобретение относится к способу изготовления трубопровода с теплоизоляцией, который включает, по меньшей мере, внутреннюю трубу, расположенную на расстоянии от нее гофрированную внешнюю трубу из синтетического материала и слой из вспененного синтетического материала, заполняющий пространство между внутренней трубой и внешней трубой, причем сначала пена наносится на внутреннюю трубу, на внутренней трубе со слоем пены с помощью экструзии создается внешняя труба.

Далее изобретение относится к имеющему теплоизоляцию гофрированному трубопроводу, а также установке для изготовления трубопровода.

Уровень техники

Из EP-A-0897788 известен способ согласно ограничительной части пункта 1 формулы изобретения. Это способ оправдал себя и дает трубопроводы с теплоизоляцией высокого качества. Изготовленные способом трубопроводы применяются при местном и централизованном теплоснабжении или в промышленности. Созданная согласно EP-A-0897788 при нанесении пены на внутреннюю трубу или внутренние трубы гофрировка позволяет при полностью изготовленной трубе небольшие радиусу изгиба, которые различны в зависимости от размеров трубы, а также позволяют простую прокладку. Так известный под названием CALPEX® трубопровод для теплоснабжения при размере диаметра внешней трубы 162 мм имеет радиус изгиба 1,2 м. Но имеются области применения, при которых желателен еще меньший радиус изгиба трубопровода с теплоизоляцией. Из DE-A 19507110 известен способ образования трубопроводов из синтетических материалов, снабженных теплоизоляцией, при котором с помощью экструзии создается соосная с внутренней трубой внешняя труба из синтетического материала с толщиной стенки только от 0,3 до 0,5 мм, причем эта внешняя труба с помощью формовочной цепочки, помещенной в вакууме, как в гофрирующей машине для изготовления гофрированных труб из синтетического материала, протягивается через вакуум в формы. Одновременно содержащая рабочий газ полиэтиленовая пена с помощью экструзии подается в полое пространство между внешней тонкой трубой и внутренней трубой, каковая пена заполняет полое пространство. При втягивании тонкой внешней трубы в формы с помощью вакуума могут получаться гофрировка только небольшой глубины. Из WO-A 02/07948 известно изготовление трубопровода с теплоизоляцией, при котором внутренняя труба снабжается изоляционным слоем, после чего создается внешняя труба. Потом одна внешняя труба в устройстве для создания ребер получает форму, имеющую ребра. При изготовлении простых гофрированных труб, например, из US-A 5522718 известно транспортирование половинок форм с помощью манипуляторов и салазок на участке обратного хода.

Раскрытие изобретения

В основе изобретения лежит задача усовершенствования трубопровода с теплоизоляцией и его способа изготовления, а также создания установки для изготовления трубопровода.

В способе это достигается с помощью того, что после завершившейся экструзии внешней трубы на имеющемся слое пены внутренней трубы с помощью формовочных инструментов создается гофрированная форма.

Оказалось, что таким образом при специальном соединении внутренней трубы, состоящей из пены теплоизоляции, и внешней трубы с впадинами волн, может получаться идущая глубоко в трубопровод гофрировка во внешней трубе и теплоизоляции, которая дает повышенную гибкость. Глубокая гофрировка при этом запрессовывается формовочными инструментами в полностью экструдированном имеющем теплоизоляцию трубопроводе. Она при этом простирается глубоко в трубопровод и, таким образом, внутрь теплоизоляции. Это является отличием от описанных способов с гофрирующей машиной с применением вакуума (или избыточного давления) для создания формы волны, с помощью которых может достигаться только сравнительно небольшая глубина гофрировки.

Глубокая гофрировка осуществляется запрессовкой предпочтительно непосредственно за изготовлением с помощью экструзии внешней трубы, после которого трубопровод имеет температуру, позволяющую осуществлять пластическое деформирование с помощью формовочных инструментов. При этом предпочтительно, если полностью экструдированный трубопровод на участке до глубокой гофрировки поддерживается с подходящей для этого постоянной температурой, например с помощью ванны для опрыскивания с водой. Таким образом, полностью экструдированный трубопровод с оптимальной температурой поступает для запрессовки глубокой гофрировки в предусмотренные для этого инструменты. Но может также осуществляться более позднее создание глубокой гофрировки на отдельном этапе изготовления, для которого трубопровод с помощью нагревателей доводится до температуры, которая позволяет запрессовку гофрировки.

Может также уже при вспененной теплоизоляции создаваться получающаяся существующим способом первая гофрировка, как описано в EP-A-0897788, причем глубокая гофрировка после экструзии согласно настоящему изобретению преобразовывает и углубляет эту первую гофрировку. Но может также имеющая гладкое покрытие из пены и экструдированная с гладкой внешней трубой труба снабжаться запрессованной гофрировкой согласно данному изобретению. Образ действия согласно первому варианту, при котором, следовательно, придание формы в виде глубокой гофрировки осуществляется после экструдера на уже имеющем гофрировку трубопроводе, предпочтителен, так как гофрировка при нанесении пены и последующая экструзия внешней трубы на эту первую гофрировку, как правило, дает в итоге повышенную плотность материала внешней трубы во впадинах волн. Это потом для достигающей большей глубины второй гофрировки с помощью формовочных инструментов после экструдера предоставляет в распоряжении то, что также при глубокой гофрировке не возникает никаких дефектных мест во внешней трубе. При этом установление первой гофрировки может осуществляться, в частности, перед экструдером и, таким образом, согласованное с этим позиционирование формовочных инструментов для глубокой гофрировки.

Предпочтительно глубина волны равна или больше 4 мм и, таким образом, по меньшей мере, на 33% больше, чем у упомянутого трубопровода CALPEX®, который изготавливается в соответствии с уровнем техники. Особенно предпочтительна глубина волны от 4 до 10 мм. Согласно изобретению могут создаваться в основном U-образные впадины волн, которые, в частности, отделены друг от друга проходящими ровно участками поверхности. С помощью этого формообразования получается хорошее распределение материала внешней трубы при придании формы после экструзии. В предпочтительной форме осуществления формы, применяющиеся для глубокой гофрировки, охлаждены, в частности, снабжены водяным охлаждением. Для отведения форм для глубокой гофрировки от трубопровода может быть предусмотрено, что формы оборудованы каналами, которые позволяют вдувание воздуха для поддержания отхода форм.

Краткое описание чертежей

Ниже с помощью чертежей более подробно поясняются примеры осуществления изобретения. При этом показывают:

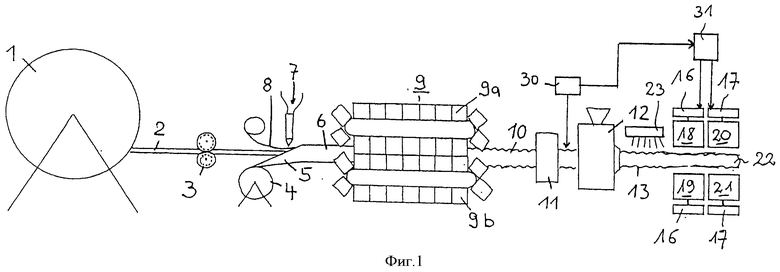

фиг.1 - схематически установку для осуществления способа;

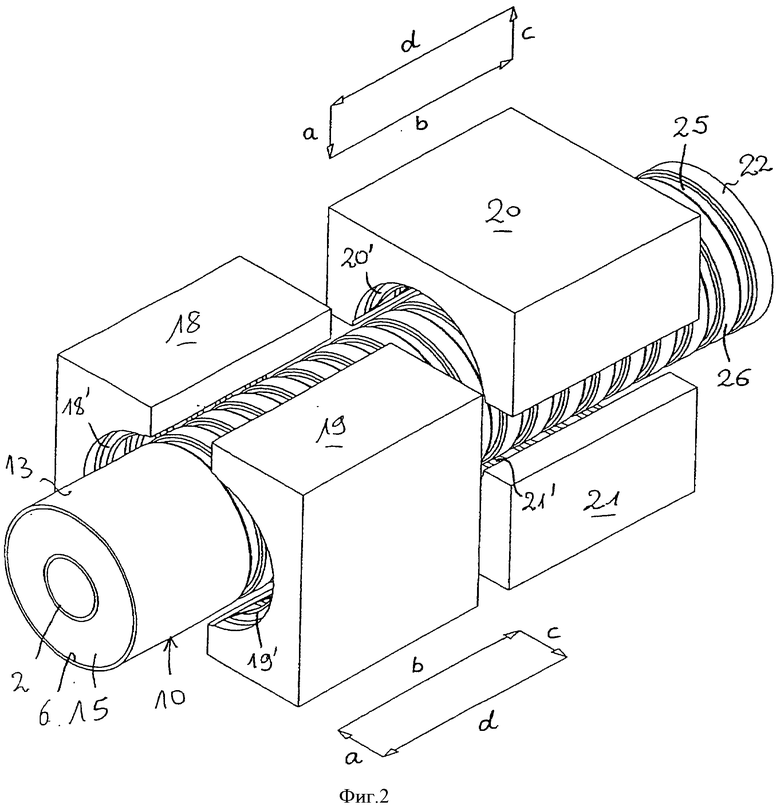

фиг.2 - схематически создание гофрированной конечной формы; и

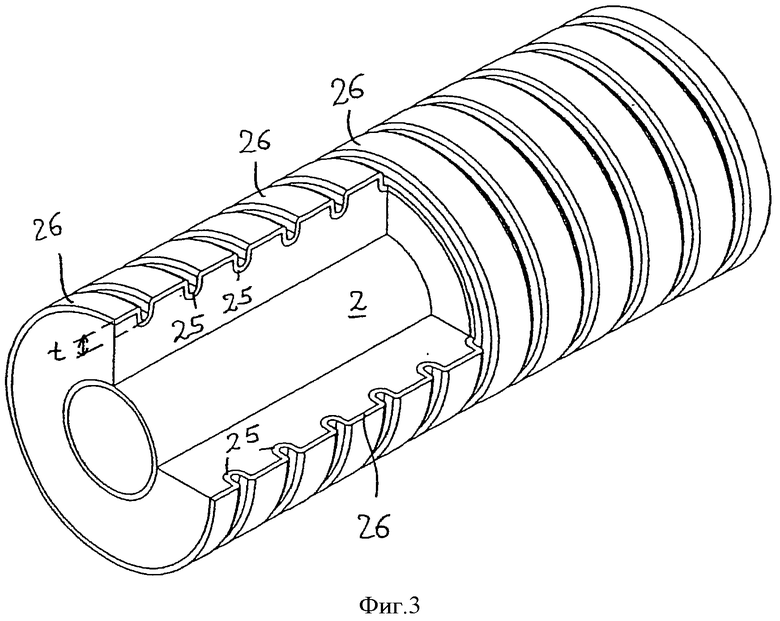

фиг.3 изображение частичного разреза предпочтительного варианта осуществления трубопровода.

Осуществление изобретения

Фиг.1 показывает от запасного рулона 1 до экструдера 12 систему для изготовления трубопровода с теплоизоляцией, известную из EP-A-0897788. При этом внутренняя труба 2 непрерывно сматывается с запасного барабана 1. Средства для сматывания или транспортировки в направлении изготовления при этом не показаны, так как такие средства известны специалисту. Внутренняя труба может быть представлена трубой из синтетического материала или также металлической трубой и может быть гладкой или гофрированной. В частности, находит применение внутренняя труба 2 из структурированного полиэтилена. Внутренняя труба 2 может направляться через пару калибровочных роликов 3, чьи ролики приведены в движение. Пара калибровочных роликов 3 может перемещаться преимущественно в двух находящихся перпендикулярно друг другу направлениях поперек направления изготовления или направления сматывания.

С запасной бобины 4 сматывается пленка 5 из синтетического материала, в частности полиэтиленовая пленка, и формируется вокруг внутренней трубы концентрически к ней с образованием трубы со щелью со склеенным или сваренным продольным швом. В еще открытую трубу 6 со щелью вводится вспенивающаяся смесь синтетических материалов, в частности, на основе полиуретана или на основе полиэтилена, например, с помощью сопла 7. Закрытая труба со щелью подается в формовочный инструмент 9, который образован из большого количества половинок 9a и 9b форм, которые вместе образуют «мигрирующую форму» для внутренней трубы, снабженной изолирующим слоем под пленкой 5.

Поверхности половинок 9a и 9b форм, обращенные к пленке 5 или трубе 6 со щелью, могут иметь профиль волны, в который вдавливается пленка 5 вследствие давления пены. В случае, который изображен на фигуре, труба 10, выходящая из формовочного инструмента 9, имеет гофрированную поверхность. Но поверхности половинок 9a и 9b форм, повернутые к пленке 5, могут быть образованы также гладкими. Труба 10, выходящая из формовочного инструмента 9, в этом случае имеет гладкую поверхность. В этом случае формовочный инструмент 9 мог бы также заменяться на неперемещающуюся форму в виде полого цилиндра.

После этого труба 10 может пропускаться через известное из EP-A-0897788 устройство для рентгеновского излучения, с помощью которого непрерывно контролируется точное положение внутренней трубы относительно центрального положения.

На следующем этапе изготовления на трубе 10 с помощью экструдера 12 из синтетического материала создается внешняя труба 13. При этом известным способом создается вакуум, который способствует прилеганию внешней трубы к имеющей слой пены трубе 10. В случае гофрированной трубы 10 внешняя труба 13, которая может также называться как наружный материал, прикладывается к гофрировке трубы. В случае гладкой трубы 10 наружный материал обертывается вокруг гладкой трубы и также является гладким. Наружный материал склеивается при этом благодаря полученной при экструзии высокой температуре с пленкой 5 из синтетического материала.

Предпочтительно теперь в последовательности изготовления трубопровода непосредственно на этапе экструзии следом на полностью экструдированном трубопроводе создается глубокая гофрировка, так что получается непрерывное изготовление. Глубокая гофрировка осуществляется с помощью запрессовки формы волны в трубопровод. Это осуществляется, например, так, что на расстоянии от экструдера 12, которое может составлять, например, 3-4 м, формовочными инструментами 16-21 создается глубокая гофрировка согласно настоящему изобретению. Это создание осуществляется на снабженной внешней трубой 13 трубе 10, которая благодаря технологическому теплу вследствие вспенивания и экструдирования еще может деформироваться. Может также использоваться технологическое тепло предыдущих этапов изготовления по нанесению слоя пены или экструдирования, или с помощью средств нагревания или охлаждения может обеспечиваться, что труба 10, 13 при входе в формовочные инструменты еще будет иметь температуру, которая позволит запрессовку глубокой гофрировки в трубопровод. Предпочтительно предусмотрена ванна 23 для опрыскивания, в которой полностью экструдированный трубопровод доводится и выдерживается при подходящей для глубокой гофрировки температуре. Температура зависит от синтетического материала трубопровода и, таким образом, просто определяема для специалиста или может устанавливаться опытным путем. Используемые для создания глубокой гофрировки формовочные инструменты могут быть, например, опять же бесконечными, движущимися вместе формовочными инструментами, как они представлялись для формовочного инструмента 9 при нанесении слоя пены или другими известными специалисту формовочными инструментами. Пример других формовочных инструментов описывается ниже.

Запрессовка глубокой гофрировки с помощью формовочных инструментов может также осуществляться на отдельном этапе изготовления, после того как экструдированный трубопровод охладился и находился на промежуточном хранении, так что получается прерывное изготовление. Но в данном случае это требует нагревания трубопровода с температуры хранения до той температуры, которая делает возможным запрессовку глубокой гофрировки.

Ниже описывается пример создания глубокой гофрировки с помощью формовочных инструментов согласно фиг.1 и 2. Предусмотрена первая пара половинок формы 18 и 19 формовочных инструментов, при этом она снабжена средствами 16 привода, которые способствуют описанным ниже движениям половинок формы 18 и 19. Для половинок формы 20 и 21 предусмотрены средства 17 привода. Средства привода 16 и 17 могут быть пневматическими, гидравлическими и/или в виде электродвигателя или выполнены другим способом. Конкретное исполнение этих средств привода очевидно для специалиста на основании ниже описанных требований к движению профессиональным мероприятием и здесь дальше не описывается. После выхода из половинок формы 20 и 21 трубопровод полностью сформирован с глубокой гофрировкой. Он может пропускаться через непоказанную станцию охлаждения и может стягиваться с помощью ленточного отводящего устройства и наматываться на барабан.

Фиг.2 показывает половинки формовочных инструментов 18-21 без средств привода. Движения половинок формы, вызванные этими средствами привода, изображены стрелками A-D. Труба 10 с внутренней трубой 2, которая имеет изоляцию 15 из вспененного синтетического материала, которая на своей наружной стороне имеет пленочный рукав 6 и на нем созданную с помощью экструзии внешнюю трубу 13, показана на фигуре, после того как она вышла из экструдера. В этом случае она представлена гладкой трубой без гофрировки. Половинки формы 18 и 19 теперь со своими только частично видимыми профильными деталями 18′ и 19′ с обеих сторон трубы создают в ней глубокую гофрировку, в то время как половинки формы 20 и 21 со своими только частично видимыми профильными деталями 20′ и 21′ создают глубокую гофрировку сверху и снизу. При этом формы имеют такие размеры, что по кругу получается равномерная глубокая гофрировка трубопровода 22. При этом так совершается, что половинки формы 19 приводятся в движение в направлении стрелки a и половинки формы 18 приводятся в движении в направлении, противоположном стрелке a, так что половинки формы смыкаются и способствуют соответствующему формообразованию еще горячей и способной деформироваться трубы 10. Смыкающиеся и сомкнутые половинки 18 и 19 формы движутся при этом в направлении стрелки b со скоростью изготовления выходящей из экструдера трубы 10. Если пройден соответствующий путь, что может наступить, например, после от 3 до 5 секунд или больше в случае нахождения трубы в форме, то половинки в конце пути движения b снова разъезжаются друг от друга, что для половинок 19 формы означает движение в направлении стрелки c и для половинок 18 формы противоположное движение. Фиг.2 показывает это положение, при котором половинки 18 и 19 разъехались друг от друга. Благодаря этому сформировались боковые области трубы 13. Вопреки изображению на чертеже верхние и нижние области трубы 13 еще не сформированы, но на чертеже это изображено по-другому, чтобы лучше было видно формирование с помощью половинок формы. Придание формы вверху и внизу осуществляется только половинками 20 и 21 формы, которые описываются ниже. От показанного положения половинок 18 и 19 формы способ осуществляется в направлении стрелки d, причем он осуществляется с более высокой скоростью, чем скорость изготовления трубопровода 22. Половинки 18 и 19 формы при этом перемещаются так далеко в направлении d, что при следующем замыкании в направлении стрелки a или в противоположном направлении формируются еще недеформированные боковые участки трубы. Может быть предусмотрено, что при этом всегда первая в направлении изготовления ступень волны форма точно входит в зацепление в отформованную последней волну.

Формовочный инструмент с половинками 20 и 21 формы, которые образуют гофрировку с верхней и нижней стороны, работает таким же образом. Он осуществляет закрывание в направлении стрелки a или в противоположном направлении, так что обе половинки 20 и 21 формы образуют замкнутую форму. Потом способ осуществляется в направлении стрелки b во время той же самой длительности нахождения, как для половинок 18 и 19 формы. После этого осуществляется снятие формы в направлении стрелки c или в противоположном направлении и быстрый возврат назад обеих половинок формы в направлении стрелки d. Эти движения, естественно, осуществляются синхронно с движениями половинок 18 и 19 формы, так что все половинки формы вместе осуществляют способ в направлении стрелки b или вместе совершают быстрый возврат в направлении стрелки d.

Предпочтительно осуществляется охлаждение половинок формы, в частности, благодаря тому, что в половинках формы предусмотрены каналы для среды, в которые через, по меньшей мере, одно подключение для подвода в половинки формы может направляться охлаждающая жидкость (преимущественно вода) и может отводиться через (непоказанное) подключение для отвода. Далее предпочтительно, если половинки формы снабжены пропуском воздуха и подключением для сжатого воздуха, чтобы для поддержания снятия формы с получившей глубокую гофрировку трубы мог подаваться сжатый воздух в формовочное пространство половинок формы.

Фиг.3 показывает соответственно сформированный полностью изготовленный трубопровод 22, причем одинаковыми позициями снабжены одинаковые детали. Видна глубокая гофрированная форма 25 с впадинами и лежащими между ними верхними сторонами 26. Глубокая гофрировка при этом простирается, как видно, глубоко в слой изоляции трубопровода. Предпочтительно представленное формообразование, при котором впадины гофрированной формы 25 в основном имеют U-образную форму и поверхности 26 в основном ровные. Также возможно другое формообразование. Глубина t впадины, которая видна в поперечном сечении на фиг.3, составляет от верхней поверхности 26 трубопровода, если смотреть оттуда, предпочтительно 4 мм или больше. В частности, предпочтителен диапазон 4-10 мм. Такая глубокая гофрировка позволяет запрессовываться формовочному инструменту в трубопровод и ведет к очень хорошей гибкости трубопровода. Это может осуществляться ранее описанным способом. При этом предпочтительно, что труба 10 уже перед экструдером 12 была гофрирована поясненным известным способом, так что на фиг.2 слева перед половинками 18 и 19 формы видимый участок трубы 13 имел бы гофрировку, которая, между тем, меньшей глубины, чем гофрировка, создаваемая формовочными инструментами 18-21. Впадины гофрированной формы 25 в этом случае предпочтительно создаются там, где уже впадины были созданы с помощью формовочного инструмента 9.

Создание глубокой гофрировки осуществляется соответственно точно во впадине гофрированной формы созданного ранее гофрированного трубопровода, предпочтительно это обеспечивается благодаря тому, что предусмотрено устройство для регистрации, которое перед формовочными инструментами фиксирует существующую гофрировку и управляет формовочными инструментами так, что они производят запрессовку глубокой гофрировки с согласованием с предыдущей гофрировкой. На фиг.1 это представлено в качестве примера того, что устройство 30 регистрации фиксирует гофрировку, в этом примере гофрировка трубы 10 со слоем пены уже имеет гофрировку перед экструдером. Это может осуществляться, например, оптически или ультразвуком с помощью распознавания впадин волн, например, с помощью дистанционного измерения, или может производиться механическим способом. Положение соответствующей впадины (или альтернативно или дополнительно гребня гофрированной формы) в этом случае может в качестве входной величины передаваться управляющему устройству 31 формовочных инструментов. Оно управляет средствами 16, 17 формовочных инструментов таким образом, что запрессовка глубоких впадин осуществляется формовочными инструментами в месте впадин предварительно гофрированного трубопровода 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ДЛЯ ГИБКИХ ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2355941C2 |

| ТЕПЛОИЗОЛИРОВАННЫЙ ГОФРИРОВАННЫЙ ТРУБОПРОВОД | 2014 |

|

RU2659650C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| ВОДОПРОВОДНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИЕЙ | 2007 |

|

RU2339869C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА ДЛЯ ТРУБОПРОВОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2293247C2 |

| ТЕПЛОИЗОЛИРОВАННОЕ ЗВЕНО ТРУБОПРОВОДА | 2004 |

|

RU2289751C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОГРЕВАЕМОЙ ТРУБЫ ДЛЯ ТРУБОПРОВОДА, ОБОГРЕВАЕМАЯ ТРУБА ДЛЯ ТРУБОПРОВОДА И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2641412C2 |

| Защитная оболочка трубопровода | 2024 |

|

RU2835279C1 |

| ТРУБОПРОВОД ДЛЯ ХЛАДАГЕНТА | 2005 |

|

RU2403486C2 |

Изобретение относится к способу изготовления трубопровода с теплоизоляцией, гофрированному трубопроводу с теплоизоляцией, установке для изготовления гофрированного трубопровода с теплоизоляцией. Трубопровод включает по меньшей мере одну внутреннюю трубу, расположенную на расстоянии от нее гофрированную внешнюю трубу из синтетического материала и слой из вспененного синтетического материала, заполняющий пространство между внутренней трубой и внешней трубой. Сначала на внутреннюю трубу наносят слой пены и на трубе, образованной внутренней трубой и слоем пены, с помощью экструзии создают внешнюю трубу. После завершившейся экструзии внешней трубы на слой пены с помощью формовочных инструментов создают гофрированную форму. Изобретение обеспечивает повышение гибкости трубы. 3 н. и 12 з.п. ф-лы, 3 ил.

1. Способ изготовления трубопровода (22) с теплоизоляцией, который включает, по меньшей мере, одну внутреннюю трубу (2), расположенную на расстоянии от нее гофрированную внешнюю трубу (13) из синтетического материала и слой (15) из вспененного синтетического материала, заполняющий пространство между внутренней трубой и внешней трубой, причем сначала на внутреннюю трубу (2) наносят слой пены и на трубе (10), образованной внутренней трубой и слоем пены, с помощью экструзии создают внешнюю трубу (13), отличающийся тем, что после завершившейся экструзии внешней трубы на слой пены с помощью формовочных инструментов (16-21) создают гофрированную форму (25, 26).

2. Способ по п.1, отличающийся тем, что гофрированную форму запрессовывают в трубопроводе с помощью формовочных инструментов.

3. Способ по п.1 или 2, отличающийся тем, что гофрированную форму создают прямо следом за экструзией внешней трубы (13).

4. Способ по п.1 или 2, отличающийся тем, что глубина (t) гофрировки равна или больше 4 мм и, в частности, составляет от 4 до 10 мм.

5. Способ по п.1, отличающийся тем, что впадина гофрированной формы (25) в основном имеет форму U.

6. Способ по п.1, отличающийся тем, что верхняя сторона гофрированной формы (26) между впадинами в основном ровная.

7. Способ по п.1 или 2, отличающийся тем, что формовочные инструменты включают половинки форм, которые циклически движутся во время создания формы волны со скоростью изготовления трубопровода (22) и после снятия формы возвращаются с более высокой скоростью в противоположном направлении.

8. Способ по п.5 или 6, отличающийся тем, что первую форму волны образуют при создании слоя пены на внутренней трубе (2), причем созданная с помощью экструзии внешняя труба (13) имеет первую форму волны, после чего с помощью формовочных инструментов после завершившейся экструзии внешней трубы создают глубокую гофрированную форму (25, 26), при этом впадины глубокой гофрировки (25) создают в области впадин первой волны гофрированной формы, созданной при нанесении слоя пены.

9. Способ по п.8, отличающийся тем, что первую форму волны регистрируют с помощью средства (30) регистрации и согласуют создание второй формы волны на первой форме волны с помощью средства управления (31), запрашивающего выходной сигнал средства регистрации.

10. Способ по п.1, отличающийся тем, что после экструзии внешней трубы (13) предусмотрен участок, на котором поддерживают постоянную температуру для трубопровода, в частности, в виде ванны (23) для опрыскивания, затем осуществляют запрессовку глубокой гофрировки в трубопровод с установленным температурным режимом.

11. Гофрированный трубопровод (22) с теплоизоляцией, изготовляемый способом по одному из п.п.1-10, с, по меньшей мере, одной внутренней трубой (2), вспененным слоем (15) изоляции и гофрированной внешней трубой (13) из синтетического материала, отличающийся тем, что глубина (t) гофрировки равна или больше 4 мм, и, в частности, составляет от 4 до 10 мм.

12. Трубопровод по п.11, отличающийся тем, что предусмотрена впадина (25) гофрированной формы, которая в основном имеет U-образную форму поперечного сечения и верхняя сторона (26) волны гофрированной формы в основном ровная.

13. Установка для изготовления гофрированного трубопровода с теплоизоляцией согласно способу по одному из п.п.1-10, причем установка содержит устройство (7, 9) для нанесения слоя пены из создающего теплоизоляцию синтетического материала на, по меньшей мере, одну внутреннюю трубу и экструдер (12) для создания внешней трубы на слое пены из синтетического материала, отличающаяся тем, что в направлении транспортировки трубопровода на расстоянии от экструдера предусмотрено расположение формовочных инструментов (16-21), с помощью которых в полностью экструдированный трубопровод может запрессовываться глубокая гофрировка.

14. Установка по п.13, отличающаяся тем, что между экструдером и расположением формовочных инструментов расположен участок с поддерживаемой постоянной температурой, который содержит, в частности, ванну (23) для опрыскивания.

15. Установка по п.13 или 14, отличающаяся тем, что формовочные инструменты системы формовочных инструментов охлаждены.

| DE 19507110 A1, 05.09.1996 | |||

| Способ изготовления листового термопластичного материала | 1981 |

|

SU1075955A3 |

| Способ получения поливинилбутиральной пленки для промежуточного слоя стекла триплекс | 1980 |

|

SU897788A1 |

| Аппарат для производства спиральновитых двухстеночных термопластических труб | 1987 |

|

SU1530087A3 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ, УСТРОЙСТВО И СПОСОБ ЭКСТРУДИРОВАНИЯ | 1996 |

|

RU2178354C2 |

Авторы

Даты

2014-09-10—Публикация

2010-01-27—Подача