Настоящее изобретение относится к износостойкому защитному покрытию, а также к способу его получения.

Наряду с уже известной на протяжении десятилетий системой типа TiAlN система типа AlCrN уже относится к уровню техники. Характерной особенностью подобной системы является наличие у нее лучших механических, термических и трибологических свойств, что во многих прикладных областях приводит к повышению работоспособности покрытых такой системой деталей и инструментов.

В патенте US 7226670 описана деталь с покрытием, образованным системой, содержащей по меньшей мере одну систему типа AlyCr1-yX, где Х представляет собой N, С, В, CN, BN, CBN, NO, CO, ВО, CNO, BNO или CNCO. Описанная в указанном патенте деталь представляет собой фрезу, такую как червячная фреза, шаровая пальцевая фреза, торцовая фреза или профильная фреза, инструмент для чистовой обработки отверстий, развертку, неперетачиваемую режущую пластинку, литейную форму или литьевую форму.

Из JP 2006225703 известно покрытие с системой типа [(Nb1-dTad)aAl1-a-b-c, Sib, Bc](C1-xNx), где 0≤d≤1, 0,4≤а≤0,6, 0≤b+c≤0,15, 0,4≤х≤1.

Известно, что AlCrN-содержащие покрытия проявляют исключительно высокую стойкость к окислению. Окисление AlCrN-содержащих покрытий начинается при температурах выше 1100°C. Однако конкретные условия эксплуатации покрытия могут препятствовать образованию стабильной оксидной пленки. Подобные условия характерны, например, для эксперимента с отжигом или прокаливанием в вакууме или в атмосфере защитного газа, однако могут также встречаться и при обработке резанием, когда режущая кромка не подвержена непосредственному воздействию или лишь частично подвержена воздействию окружающей атмосферы. Условия, характеризующие подобное состояние, могут встречаться, например, при токарной или сверлильной обработке.

В подобных условиях наблюдается начинающееся при температуре 800°C разложение AlCrN на обладающий большей термодинамической стабильностью Cr2N.

AlNbN-содержащие покрытия проявляют сравнимую стойкость к окислению, начиная окисляться при температурах порядка 1100°C. Помимо этого и данная система проявляет разложение на обладающий большей термодинамической стабильностью Nb2N. Однако такое разложение происходит лишь при температурах, значительно превышающих 1100°С.Поэтому для подобных покрытий существуют рабочие области, в которых они несмотря на сравнимую стойкость к окислению обладают существенно лучшей работоспособностью.

Другим аспектом являются различные механизмы износа. Высокие механические, трибологические и термические свойства NbAlN-содержащих покрытий свидетельствуют об их высоком потенциале в области защиты от износа.

Однако в зависимости от механизма износа крайне важное значение имеет также трибохимический износ. Так, в частности, растворимость материала покрытия в железе служит показателем трибохимической износостойкости такого покрытия при его работе в контакте с железосодержащими материалами. При этом справедливо следующее очевидное правило: чем ниже растворимость в железе, тем выше трибохимическая износостойкость покрытия при его работе в контакте с железосодержащими материалами.

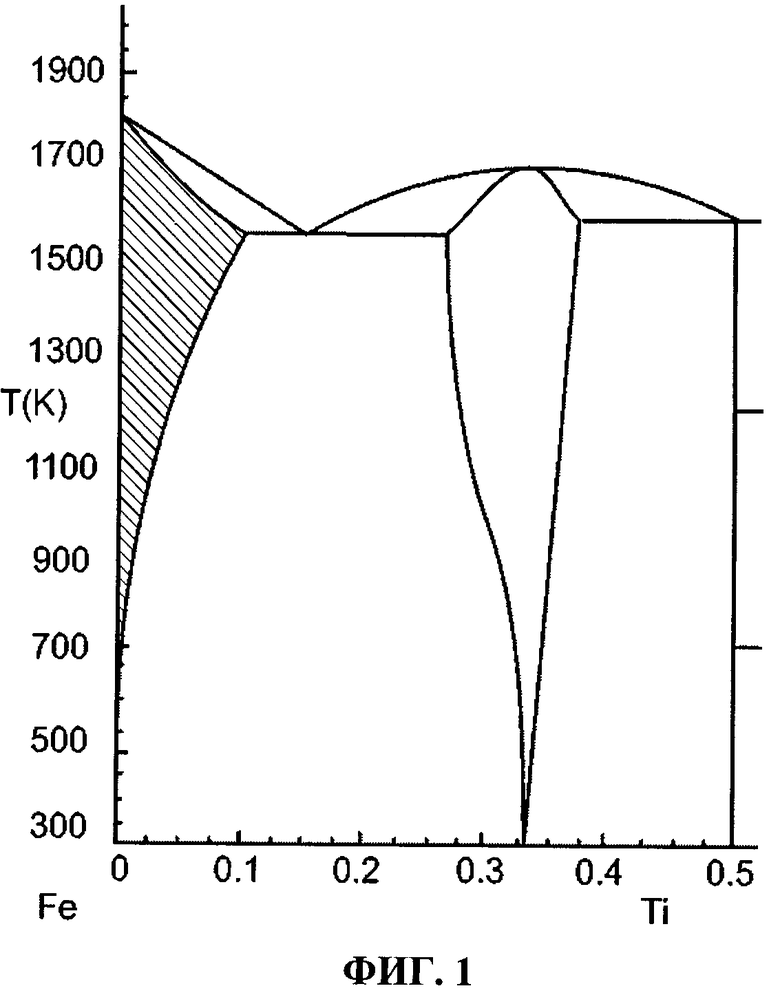

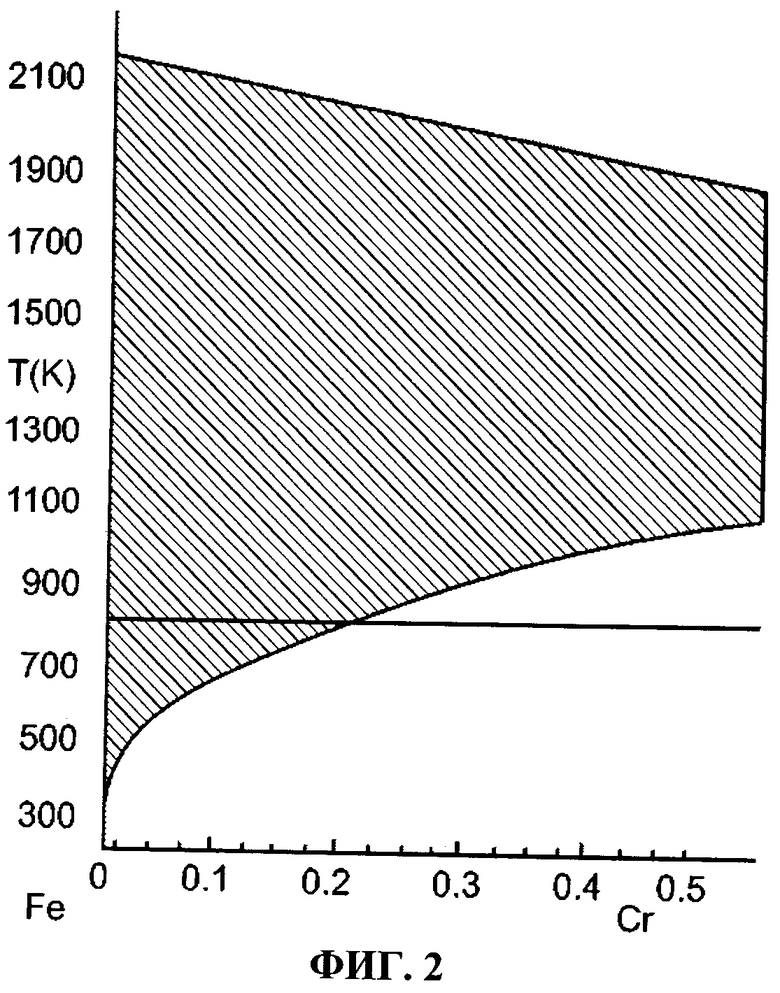

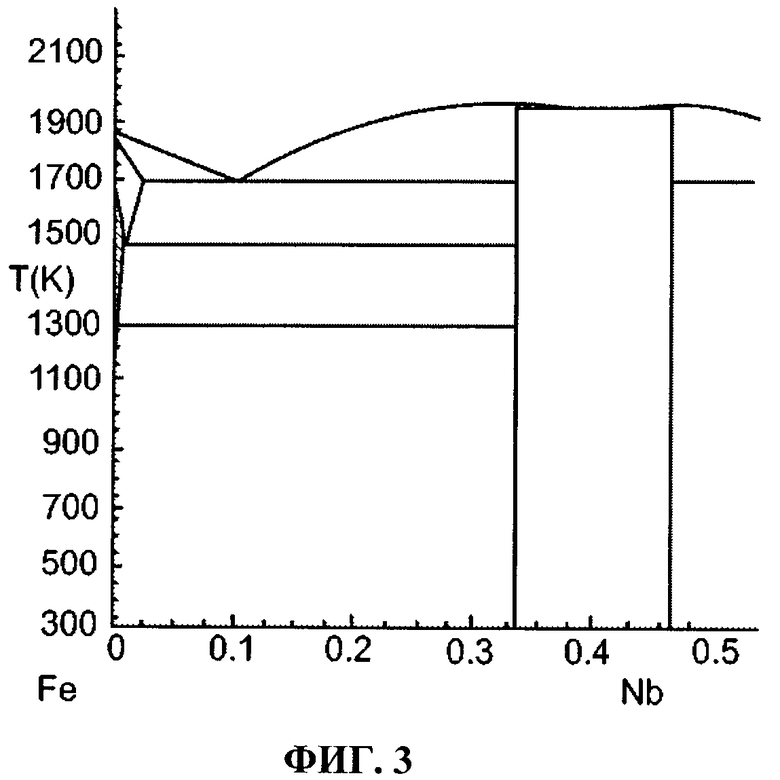

На прилагаемых к настоящему описанию фиг.1-3 представлены фазовые диаграммы двухкомпонентных систем Fe-Ti, Fe-Cr и Fe-Nb. Заштрихованной областью на каждой такой фазовой диаграмме обозначена полная растворимость обоих металлов. При сравнении между собой трех этих двухкомпонентных систем можно видеть, что Cr в AlCrN-содержащих покрытиях обладает наибольшей растворимостью в железе. Титан в содержащих его покрытиях проявляет существенно меньшую растворимость, чем Cr, однако при высоких температурах, характерных для области применения многих износостойких защитных покрытий, растворимость титана и в этом интервале температур значительно возрастает. Растворимость же ниобия, присутствующего в NbAlN-содержащих покрытиях, даже при высоких температурах крайне низка. Даже при температуре 1000°C растворимость ниобия все еще остается ниже одного атомного процента (ат.%). Поэтому применение такой системы позволяет повысить трибохимическую износостойкость покрытия на ее основе при его сопровождающемся износом контакте с материалами на основе железа. Подобный контакт имеет место, например, в процессах механической обработки стали, таких как обработка резанием или обработка давлением, а также в местах соприкосновения между собой трущихся деталей и технических компонентов.

К типичным методам получения, соответственно нанесения таких покрытий относятся методы конденсации из паровой фазы (КПФ). Предпочтителен, в частности, метод электродугового испарения, который благодаря своим высокой скорости осаждения материала, из которого наносится покрытие, и высокой ионизации обеспечивает возможность экономически эффективного нанесения высококачественных покрытий из сверхтвердых материалов. Отличительная особенность этого метода состоит в том, что при воздействии электрической дуги на поверхность мишени происходит физическое испарение ее материала. В ходе такого процесса испарения частично испарившиеся частицы, так называемые "брызги", эмитируются с поверхности мишени, а затем такие "брызги" можно в виде так называемых "капелек" вновь обнаружить в покрытии. Высококачественный процесс испарения характеризуется тем, что количество "брызг" поддерживается на минимально возможном уровне.

Однако было установлено, что при слишком высоком относительном содержании ниобия металлические ниобиевые "брызги" предположительно из-за разных температур плавления алюминия и ниобия (температура плавления Al: 660°C, температура плавления Nb: 2467°C) внедряются в покрытие. По этой причине помимо прочего увеличивается шероховатость поверхности покрытия, что приводит к значительному снижению его износостойкости. Такие "брызги" в худшую для последующего применения покрытия изменяют также его механические свойства, такие, например, как твердость, упругость и другие.

В основу настоящего изобретения была положена задача разработать улучшенное износостойкое защитное покрытие, которое при исключительно высоких трибохимических свойствах обладало бы также лучшими механическими свойствами.

Указанная задача решается с помощью износостойкого защитного покрытия с отличительными признаками, представленными в п.1 формулы изобретения. Различные предпочтительные варианты такого износостойкого защитного покрытия приведены в соответствующих зависимых пунктах формулы изобретения.

Еще одна задача изобретения состояла в разработке способа получения улучшенного износостойкого защитного покрытия, обладающего исключительно высокими трибохимическими свойствами и лучшими механическими свойствами.

Указанная задача решается с помощью способа, заявленного в п.6 формулы изобретения. Различные предпочтительные варианты осуществления такого способа приведены в соответствующих зависимых пунктах формулы изобретения.

Согласно изобретению положенная в его основу задача решается с помощью износостойкого защитного покрытия, которое несмотря на не исчезающее содержание ниобия характеризуется полным отсутствием или по меньшей мере явно меньшим по сравнению с уровнем техники количеством ниобиевых "брызг" благодаря использованию мишени, структуру которой модифицируют в сравнении с уровнем техники таким образом, что характеристика плавления алюминия и характеристика плавления ниобия по меньшей мере приближаются одна к другой.

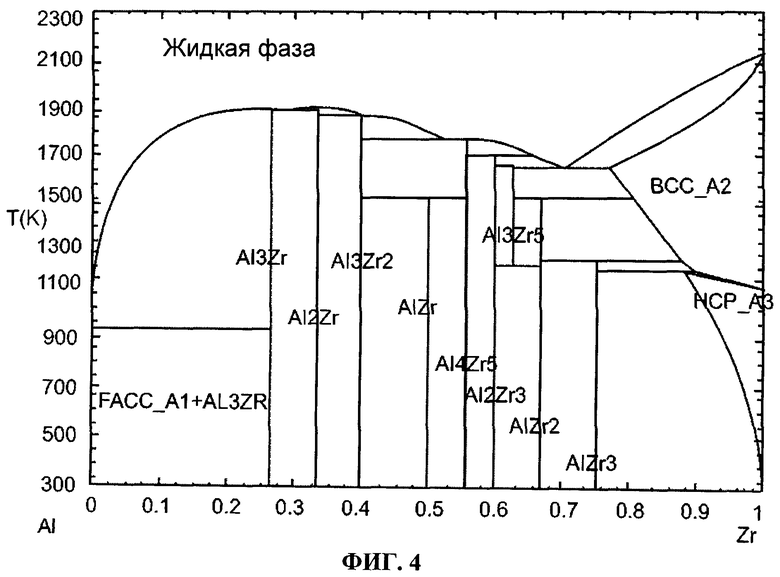

При создании изобретения было установлено, что, с одной стороны, подобного эффекта удается достичь благодаря меньшему относительному содержанию ниобия. Так, в частности, при создании изобретения было установлено, что при процентном содержании ниобия ниже 40% количество "брызг" резко сокращается. Помимо этого при создании изобретения было установлено, что, с другой стороны, количество ниобиевых "брызг" позволяет значительно сократить добавка циркония в мишени. При этом цирконий (Zr) примешивают к алюминиевому порошку, а именно: предпочтительно в количестве от 10 до 50 ат.%. Более узкий интервал значений составляет от 20 до 30 ат.%, а в идеальном случае используют интерметаллическую фазу Al3Zr с атомным соотношением 75 ат.% Al и 25 ат.% Zr.

Предлагаемое в изобретении износостойкое защитное покрытие имеет, например, следующий состав:

Nb1-a-bAla(Sib)X,

где Х представляет собой по меньшей мере один элемент из группы, включающей N, С, В, CN, BN, CBN, NO, CO, ВО, CNO, BNO и CNCO, а индексы а и b лежат в следующих пределах: 0,6<а≤0,9, 0<b≤0,2. При этом значение индекса а больше 0,6 (а>0,6) означает, что снабженный таким индексом а материал присутствует в количестве более 60 атомных процентов. Аналогичное относится и к индексу b.

В еще одном предпочтительном варианте износостойкое защитное покрытие имеет следующий состав:

Nb1-a-b(Al1-cZrc)a(Sib)X,

где Х представляет собой N, С, В, CN, BN, CBN, NO, CO, ВО, CNO, BNO, CNCO, а индексы лежат в следующих пределах: 0,3<а≤0,9, 0<b≤0,2, 0,1<с≤0,5. При этом значение индекса а больше 0,3 (а>0,3) означает, что снабженный таким индексом а материал присутствует в количестве более 30 атомных процентов. Аналогичное относится и к индексам b и с.

В последующем изобретение более подробно поясняется на примере прилагаемых к описанию и указанных ниже графических материалов.

На фиг.1 приведена фазовая диаграмма системы железо-титан. Заштрихованной областью обозначена растворимость титана в железе. Подобная растворимость является показателем трибохимической износостойкости многокомпонентной композиции, при этом справедливо следующее условие: чем ниже растворимость, тем выше химическая износостойкость.

На фиг.2 приведена фазовая диаграмма системы железо-хром. Заштрихованной областью обозначена растворимость хрома в железе.

На фиг.3 приведена фазовая диаграмма системы железо-ниобий. Заштрихованной областью обозначена растворимость ниобия в железе. Сам ниобий при очень высоких температурах (1000°C), которые встречаются на практике при применении содержащего его покрытия, в отличие от титана и хрома почти не растворим в железе.

На фиг.4 приведена фазовая диаграмма системы алюминий-цирконий. Из этой фазовой диаграммы со всей очевидностью следует, что добавление циркония к алюминию приводит к повышению температуры плавления. При содержании фаз, составляющем 75 ат.% Al и 25 ат.% Zr, появляется тугоплавкая интерметаллическая фаза, а непосредственно после этого - тугоплавкая эвтектика при температуре 1595°C.

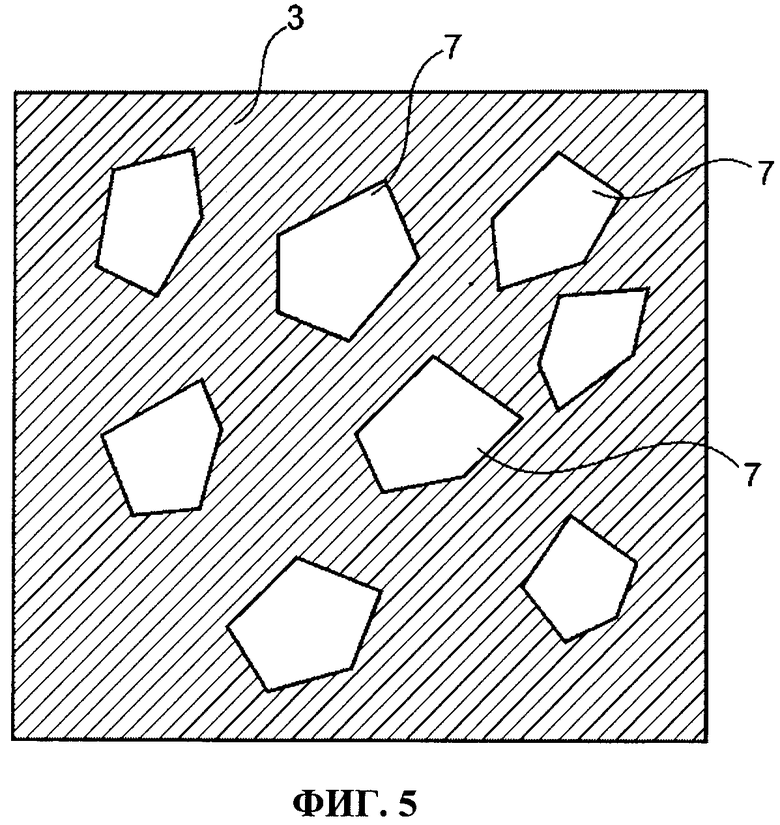

На фиг.5 схематично показаны ниобиевые зерна 7 в сплошной алюминиевой матрице 5 (заштрихована). Такая смесь фаз присутствует при высоком содержании алюминия (>60%).

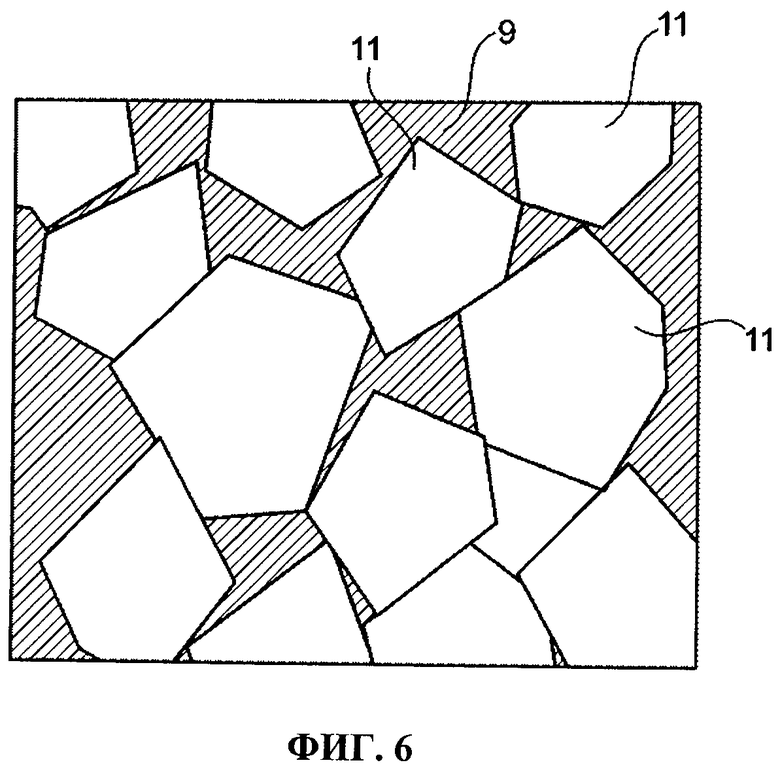

На фиг.6 схематично показаны ниобиевые зерна 11 в смеси с алюминием, соответственно AlZr 9 (заштриховано). Подобная структура присутствует при низком содержании алюминия (<60%). В данном случае отсутствует сплошная алюминиевая матрица. Подобным фактором обусловлено наличие определенной пористости у мишени, а решить проблему образования "брызг" можно лишь путем уравнивания температур плавления ниобия и AlZr.

Согласно изобретению было установлено, что при высоком содержании ниобия хотя и улучшаются характеристики трибохимической износостойкости по сравнению с системой без ниобия, однако характеристики механической износостойкости неприемлемо ухудшаются. Обусловлено это, вероятно, внедренным в покрытие металлическим ниобием.

Согласно изобретению было установлено, что у получаемых путем электродугового испарения покрытий остроту проблемы образования "брызг" удается существенно снизить без потери при этом преимуществ касательно защиты от трибохимического износа, если согласно первому варианту осуществления настоящего изобретения относительное содержание ниобия снижают до менее 40% вплоть до 10%. При еще меньшем относительном содержании ниобия никакого дальнейшего улучшения защиты от трибохимического износа по сравнению с чистым A1N уже в основном не наблюдается.

Во втором варианте осуществления настоящего изобретения к материалу мишени, используемой для нанесения покрытия, добавляют циркониевый компонент. Точнее говоря, часть алюминия в мишени заменяют цирконием. При создании изобретения было установлено, что при использовании циркония в количестве, которое в процентном отношении к алюминию составляет менее 10%, удается существенно сократить количество "брызг". Обусловлено это, вероятно, образованием интерметаллической AlZr-фазы и связанным с этим повышением температуры плавления. В результате подобного повышения температуры плавления происходит уравнивание температур плавления ниобия и интерметаллической смешанной AlZr-фазы. Так, в частности, разность между температурами плавления алюминия и ниобия, которая составляет порядка 1800°C, можно сократить до разности между температурами плавления алюмоциркониевой фазы и ниобия, составляющей 850°C. Такое уравнивание температур плавления приводит в конечном итоге к существенному повышению стабильности процесса испарения и сокращению количества "брызг" в ходе него.

При рассмотрении фазовой диаграммы системы Al-Zr для специалиста в данной области очевидно, что добавление циркония к алюминию в количестве нескольких процентов приводит к образованию двухфазной структуры, а именно: структуры, состоящей из тугоплавкой алюмоциркониевой фазы и легкоплавкого алюминиевого твердого раствора. С увеличением содержания циркония доля такой тугоплавкой алюмоциркониевой фазы возрастает, и по достижении соотношения между циркониевым и алюминиевым компонентами, составляющего 25% циркония и 75% алюминия, в конечном итоге получают однокомпонентную интерметаллическую фазу. При дальнейшем увеличении содержания циркония образуются другие сравнимые интерметаллические фазы. В идеальном случае подобную интерметаллическую фазу смешивают с ниобиевым порошком.

Описанные выше предлагаемые в изобретении износостойкие защитные покрытия можно с достижением соответствующих преимуществ наносить на детали и инструменты. В соответствии с этим объектом настоящего изобретения являются также снабженные подобным покрытием компоненты. К таковым помимо прочего можно отнести фрезу, такую как червячная фреза, шаровая пальцевая фреза, торцовая фреза или профильная фреза, инструмент для чистовой обработки отверстий, развертку, неперетачиваемую режущую пластинку, литейную форму или литьевую форму.

В приведенных ниже примерах на применение представлено два эксперимента, в ходе которых за меру долговечности износостойкого защитного покрытия принимали протяженность обработанного участка. Стехиометрия в данном случае указана через атомные проценты.

Эксперимент 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫВНАЯ СИСТЕМА, ДЕТАЛЬ С ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2528930C2 |

| ДЕТАЛЬ С ТВЕРДЫМ ПОКРЫТИЕМ | 2007 |

|

RU2469128C2 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕВ ОКСИДА МЕТАЛЛА ПОСРЕДСТВОМ ИСПАРЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2009 |

|

RU2525949C2 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ С МНОГОСЛОЙНЫМИ ПОКРЫТИЯМИ Al-Cr-B-N/Ti-Al-N | 2011 |

|

RU2560480C2 |

| СЛОИСТАЯ СИСТЕМА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ СЛОЕМ СМЕШАННЫХ КРИСТАЛЛОВ МНОГОКОМПОНЕНТНОГО ОКСИДА | 2007 |

|

RU2456371C2 |

| НЕГАММАФАЗНЫЙ КУБИЧЕСКИЙ AlCrO | 2009 |

|

RU2507303C2 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456112C2 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| ИЗНОСОСТОЙКОЕ ТВЕРДОЕ ПОКРЫТИЕ ДЛЯ ЗАГОТОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450081C2 |

Изобретение относится к технологии нанесения покрытий, а именно износостойких защитных покрытий на инструменты, такие как фрезы, режущие пластинки, литьевые формы и аналогичные инструменты. Покрытие общего состава AINbX, где Х представляет собой N, C, B, CN, BN, CBN, NO, CO, BO, CNO, BNO, CNCO, наносят конденсацией из паровой фазы. В качестве алюминийсодержащего компонента мишени используют алюминиевый порошок, смешанный с цирконием в количестве от 10 до 50 ат.% в пересчете на алюминий, а относительное содержание ниобия в мишени составляет менее 40 ат.%. Обеспечиваются высокие трибохимические и механические свойства покрытия. 3 н. и 9 з.п. ф-лы, 6 ил.

1. Износостойкое защитное покрытие для инструментов, таких как фрезы, режущие пластинки, литьевые формы и аналогичные инструменты, прежде всего нанесенное конденсацией из паровой фазы износостойкое защитное покрытие, общего состава AlNbX, где Х представляет собой N, C, B, CN, BN, CBN, NO, CO, BO, CNO, BNO, CNCO, отличающееся тем, что для получения покрытия использован алюминиевый порошок, смешанный с цирконием в количестве от 10 до 50 ат.% в пересчете на алюминий или алюминиевый порошок, смешанный с цирконием в количестве от 10 до 50 ат.% в пересчете на алюминий и относительное содержание ниобия составляет менее 40 ат.%.

2. Износостойкое защитное покрытие по п.1, отличающееся тем, что оно имеет следующий состав:

Nb1-a-bAla(Sib)X,

где Х представляет собой по меньшей мере один элемент из группы, включающей N, C, B, CN, BN, CBN, NO, CO, BO, CNO, BNO и CNCO, а индексы а и b лежат в следующих пределах: 0,6<а≤0,9, 0≤b≤0,2.

3. Износостойкое защитное покрытие по п.1, отличающееся тем, что оно имеет следующий состав:

Nb1-a-b(Al1-cZrc)a(Sib)X,

где Х представляет собой N, C, B, CN, BN, CBN, NO, CO, BO, CNO, BNO, CNCO, а индексы лежат в следующих пределах: 0,3<а≤0,9, 0≤b≤0,2, 0,1<с≤0,5.

4. Износостойкое защитное покрытие по п.1 или 3, отличающееся тем, что к алюминиевому порошку цирконий добавлен в количестве от 20 до 30 ат.%.

5. Износостойкое защитное покрытие по п.4, отличающееся тем, что к алюминиевому порошку цирконий добавлен в количестве 25 ат.%, в результате чего возможно образование интерметаллической фазы Al3Zr с атомным соотношением 75 ат.% алюминия и 25 ат.% циркония.

6. Способ получения износостойкого защитного покрытия по одному из пп.1-5, характеризующийся тем, что для осаждения слоя покрытия на инструмент испаряют мишень воздействием на нее электрической дуги, при этом мишень представляет собой в основном AlNb-мишень, которую испаряют в атмосфере реакционноспособного газа и для изготовления которой к алюминиевому порошку примешивают цирконий в количестве от 10 до 50 ат.% или к алюминиевому порошку примешивают цирконий в количестве от 10 до 50 ат.% и в которой соотношение между ниобием и алюминием устанавливают на величину, обеспечивающую содержание ниобия в покрытии, составляющем от 10 до 40%.

7. Способ по п.6, отличающийся тем, что к алюминиевому порошку цирконий примешивают в количестве от 20 до 30 ат.%.

8. Способ по п.6 или 7, отличающийся тем, что атомное соотношение между алюминием и цирконием составляет 75 ат.% к 25 ат.%.

9. Способ по п.6 или 7, отличающийся тем, что компоненты для изготовления мишени смешивают между собой таким образом, что осажденное путем электродугового испарения износостойкое защитное покрытие имеет следующий состав:

Nb1-a-bAla(Sib)X,

где Х представляет собой по меньшей мере один элемент из группы, включающей N, С, В, CN, BN, CBN, NO, CO, ВО, CNO, BNO и CNCO, а индексы а и b лежат в следующих пределах: 0,6<а≤0,9, 0≤b≤0,2.

10. Способ по п.6 или 7, отличающийся тем, что компоненты для изготовления мишени смешивают между собой таким образом, что осажденное путем электродугового испарения износостойкое защитное покрытие имеет следующий состав:

Nb1-a-b(Al1-cZrc)a(Sib)X,

где Х представляет собой N, C, B, CN, BN, CBN, NO, CO, BO, CNO, BNO, CNCO, а индексы лежат в следующих пределах: 0,3<а≤0,9, 0≤b≤0,2, 0,1<с≤0,5.

11. Способ по п.6 или 7, отличающийся тем, что для уравнивания температур плавления ниобия и алюминия сначала получают интерметаллическую смешанную алюмоциркониевую фазу с содержанием циркония от 10 до 50 ат.%, предпочтительно от 20 до 30 ат.%, особенно предпочтительно 25 ат.%.

12. Применение износостойкого защитного покрытия по одному из пп.1-5, получаемого способом по одному из пп.6-11, для литейных или литьевых форм, или фрез, таких как червячные фрезы, шаровые пальцевые фрезы, торцовые фрезы или профильные фрезы, или инструментов для чистовой обработки отверстий, разверток и неперетачиваемых режущих пластинок.

| JP 2007291471 A, 08.11.2007 | |||

| JP 2007119795 A, 17.05.2007 | |||

| US 2005170162 A1, 04.08.2005 | |||

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

Авторы

Даты

2014-09-10—Публикация

2009-11-02—Подача