Изобретение относится к области обработки металлов давлением, а именно к штампам для горячей, изотермической штамповки деталей, и может быть использовано, например, в авиационной промышленности при изготовлении деталей из титановых сплавов, преимущественно лопаток.

Титан и его сплавы наиболее полно удовлетворяют растущим требованиям ряда ведущих отраслей современной техники: авиации, ракетостроения, судостроения, химической промышленности, медицинской техники. Обладая такими важными эксплуатационными качествами, как высокая удельная прочность при комнатной и повышенной до 600°С температурах и коррозионная стойкость во многих химически активных средах, титан и его сплавы в то же время удовлетворяют и основным критериям технологичности. Они пластичны, удовлетворительно обрабатываются резанием, достаточно хорошо свариваются. Кроме чисто природных качеств на технологичность титановых сплавов во многом влияет правильный выбор параметров обработки. Наиболее распространенным методом производства полуфабрикатов из титановых сплавов является объемное деформирование в горячем состоянии и, в частности, такие широко применяемые процессы, как штамповка и прессование.

Известно, что титановые сплавы наряду с повышенными прочностными и усталостными свойствами проявляют сверхпластические свойства при температурах порядка 700°С-800°С. Учитывая эффективность процессов изотермической штамповки, в условиях сверхпластичности штамповки деталей из титановых сплавов, этот метод находит все более широкое применение.

Метод горячей объемной штамповки используется в основном для изготовления деталей, работающих в условиях действия значительных статических и динамических нагрузок. К таким деталям относятся, например, лопатки компрессоров ГТД и ГТУ. Лопатки компрессора являются наиболее дорогостоящими деталями, определяющими ресурс двигателя, поэтому повышение их эксплуатационной надежности является достаточно важной экономической и технической задачей.

Процесс горячей объемной штамповки, в том числе изотермической штамповки в условиях сверхпластичности, включает пластическую деформацию металлической заготовки, происходящую под воздействием прикладываемого к ней давления штампа, имеющего гравюру, соответствующую форме получаемой детали.

Титановые сплавы, например, такие как ВТ6, ВТ3-1 и др., обладают высокой удельной прочностью и коррозионной стойкостью, поэтому они являются наиболее распространенными материалами для изготовления лопаток компрессора. Так, например, штампованные лопатки из сплава ВТ6 после стандартной термообработки имеют прочность до 1100 МПа и относительное удлинение 12…15%, а уровень усталостной прочности лопаток из сплава ВТ6 составляет около 410 МПа.

Наиболее распространенным методом производства деталей из титановых сплавов является объемное деформирование в горячем состоянии и, в частности, такие широко применяемые процессы, как штамповка и прессование. При изготовлении лопаток из титановых сплавов горячая объемная штамповка выполняется в условиях высоких температур, обеспечивающих структурные изменения в сплаве для получения заданных механических свойств деталей.

В условиях горячей объемной штамповки из-за высокого уровня напряжений, которому подвергается материал штампа при контакте с материалом заготовки, на рабочую поверхность штампа накладывают смазку, позволяющую несколько уменьшить контактные напряжения между материалом заготовки штампа. Однако, например, при прессовании титановых сплавов со смазкой матрицы выходят из строя через каждые 10-15 прессовок [М.З.Ерманок, Прессование титановых сплавов. М.: Металлургия, 1979, с.120-135, Л.А.Никольский, Горячая штамповка и прессование титановых сплавов, М.: Машиностроение, 1975, 205 с.].

Процесс штамповки заготовок из сплавов на основе титана характеризуется высокой температурой нагрева заготовки до 1000°С, значительными усилиями, обусловленные высоким пределом текучести материала (при t=1000°C σт>200 МПА, в то время как сталь при t=1200°C имеет σт<100 МПА, значительной величиной коэффициента трения пары «Ti - материал инструмента», склонностью Ti к адгезионному схватыванию с материалом инструмента.

Известен штамп [Коваленко B.C. и др. Лазерное и электроэрозионное упрочнение материалов. М.: Наука, 1986, с.239-245] с рабочей поверхностью, упрочненной непрерывной лазерной обработкой.

Известен также штамп, упрочненный путем нанесения на подготовленную поверхность основы износостойкого покрытия из нитрида титана с подслоем из титана (Патент РФ №2062817, МПК С23С 14/00, 14/26, опубл. 1996.06.27).

Известен также штамп с многослойным покрытием, содержащий основу из твердого сплава и нанесенное на нее трехслойное износостойкого ионно-плазменное покрытие, состоящего из верхнего слоя покрытия нитрида титана и нижнего слоя карбонитрида титана (Патент РФ №23076, 7 С23С 14/32, опубл. 2002.05.20).

Наиболее близким к предлагаемому является штамп для штамповки деталей из металлических сплавов, содержащий инструментальную основу и нанесенное на нее износостойкое упрочняющее многослойное покрытие (Патент РФ №37721, 37722, 7 С23С 14/32, опубл. 2004.05.10). Износостойкое ионно-плазменное покрытие выполнено трехслойным, состоящим из внешнего слоя покрытия нитрида титана TiN, нижнего слоя карбонитрида титана TiCN и промежуточного слоя, полученного при ионной бомбардировке. В качестве материала промежуточного слоя выбран нитрид титана-алюминия TiAlN или нитрид титана-циркония TiZrN.

Основными недостатками таких штампов является то, что их покрытия не проявляют эффект упрочнения при использовании их в условиях горячей штамповки деталей из титановых сплавов, вследствие чего имеют невысокие эксплуатационные свойства.

Штампы для обеспечения процесса изотермической штамповки деталей из титановых сплавов изготавливают, как правило, из жаропрочных сплавов типа ЖС6-У, ЖС6-К, ХН77ТЮР. В условиях воздействия высоких напряжений и температур возникающие локальные адгезионные взаимодействия (схватывание, сварка и т.п.) между материалом поверхностного слоя гравюры штампа и материалом штампуемой заготовки приводят к изменению ее микрогеометрии. Ухудшение качества поверхности гравюры приводит к появлению в процессе штамповки высоких локальных напряжений, приводящих к перегревам на этих участках, что является причиной разупрочнения материала штампа на этих участках из-за растворения γ'-фазы. Далее наступает ускоренная фаза износа поверхности гравюры из-за сильной деформации ее разупрочненных участков поверхности.

В этой связи определенный интерес представляют рабочие поверхности штампов, материал которых способен длительно работать в условиях воздействия повышенных температур за счет сохранения стабильности γ'-фазы.

Техническим результатом изобретения является повышение работоспособности и стойкости гравюры штампа для горячего прессования титановых сплавов.

Технический результат достигается тем, что штамп для горячей штамповки деталей из титановых сплавов, содержащий основу из жаропрочного никелевого сплава с нанесенным на его гравюру износостойким упрочняющим многослойным покрытием, отличающийся тем, что упрочняющее многослойное покрытие общей толщиной от 8 до 30 мкм, выполнено в виде, по крайней мере, двух чередующихся слоев, первый из которых состоит из Zr, Cr, Nb или их сочетания, нанесенных ионно-плазменным методом в вакууме от 10-4 до 10-9, а второй из нитридов, боридов или карбидов этих же металлов или их сочетаний, нанесенных ионно-плазменным методом при давлении от 10-3 до 10-4 мм рт.ст. в среде N, В, С или их смесей, причем первый слой нанесен на поверхность основного материала штампа, легированную имплантацией ионов Zr и/или диффузионным насыщением Zr.

Технический результат достигается также тем, что штамп для горячей штамповки деталей из титановых сплавов содержит многослойное покрытие с толщиной каждого слоя от 0,4 мкм до 2,5 мкм, выполненное в виде следующих вариантов чередующихся слоев: Zr и ZrN; Zr, Cr и ZrN; Zr, Cr, Nb и ZrN; Zr, Cr, Nb и ZrNbN.

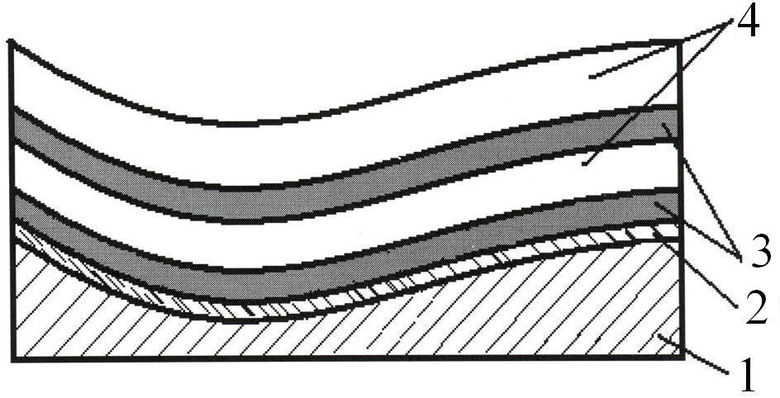

Изобретение поясняется чертежом (фиг.), на котором показан поверхностный слой штампа с многослойным упрочняющим покрытием для горячей штамповки сплавов титана.

Штамп с многослойным покрытием состоит из основного материала 1, изготовленного из жаропрочного никелевого сплава с поверхностным слоем 2, полученным в результате имплантации и/или диффузии в него Zr. На поверхностный слой 2 нанесено многослойное упрочняющее покрытие 3, состоящее, по крайней мере, из двух чередующихся слоев, первый 4 из которых состоит из Zr, Cr, Nb или их сочетания, нанесенных ионно-плазменным методом в вакууме от 10-4 до 10-9, а второй 5 из нитридов, боридов или карбидов этих же металлов или их сочетаний, нанесенных ионно-плазменным методом при давлении от 10-3 до 10-4 мм рт.ст. в среде N, В, С или их смесей.

Для осуществления предлагаемого технического решения штамп помещают в вакуумную камеру установки для ионно-плазменной и ионно-имплантационной обработки. Затем рабочую поверхность штампа (гравюру) подвергают ионной очистке ионами Zr, в результате чего происходит вначале очистка поверхности от загрязнений, а затем ее нагрев и затем насыщение поверхностного слоя Zr в результате диффузионно-стимулированной низкоэнергетической имплантации. При этом процесс ионной очистки необязательно должен производится ионами Zr, но после процесса ионной очистки насыщение поверхностного слоя должно производится Zr. Это объясняется тем, что поверхностный слой никелевого сплава штампа упрочняется за счет проникновения Zr и стабилизации за счет этого γ'-фазы. Для снижения адгезионного взаимодействия между материалом штампа и материалом заготовки, как это показали исследования, проведенные авторами данного технического решения, эффективным является многослойное покрытие, выполненное в виде, по крайней мере, двух чередующихся слоев, первый из которых состоит из Zr, Cr, Nb или их сочетания, нанесенных ионно-плазменным методом в вакууме от 10-4 до 10-9, а второй из нитридов, боридов или карбидов этих же металлов или их сочетаний, нанесенных ионно-плазменным методом при давлении от 10-3 до 10-4 мм рт.ст. в среде N, В, С или их смесей.

Преимущество заявленного технического решения заключается в том, что поверхностный слой основного материала штампа, полученный в результате легирования имплантацией в него ионов Zr и/или диффузионным насыщением Zr, за счет распределения Zr вокруг границ γ'-фазы приводит к снижению или предотвращению процесса растворения γ'-фазы или разупрочнения поверхностного слоя гравюры, который наблюдается в штампах без легированного Zr поверхностного слоя. Другим преимуществом заявленного изобретения является то, что наряду с эффектом упрочнения поверхностного слоя снижение адгезионного взаимодействия между материалами штампа и детали приводит к уменьшению вероятности схватывания или сварки этих материалов и нарушению геометрии гравюры штампа. При этом сочетание легирования поверхностного слоя Zr и нанесение износостойкого, антиадгезионного многослойного покрытия приводит к синергизму, когда, с одной стороны, снижение эксплуатационных дефектов в виде выровов, возникающих в результате схватывания контактирующих при штамповке материалов, приводит к снижению локальных перегревов поверхности гравюры штампа и способствует сохранению в поверхностном слое гравюры γ'-фазы, а с другой - сохранение упрочняющей γ'-фазы в поверхностном слое предотвращает сильную деформацию поверхностного слоя гравюры и сохраняет, тем самым, целостность покрытия.

Пример конкретного использования

Штамповая оснастка из сплава ЖС6У (пуансон и матрица) была подготовлена к нанесению покрытия. Для этого вначале провели их промывку ультрозвуковым методом в моющем растворе, далее промыли в горячей (60°С-90°С) воде, просушили в струе горячего воздуха и протерли поверхности этиловым спиртом. Затем подготовленную под нанесение покрытий штамповую оснастку поместили в вакуумную камеру ионно-плазменной установки. Покрываемые поверхности детали имели шероховатость поверхности приблизительно Ra 1,2-2,5 мкм. Пуансон и матрица закрытых штампов для изотермической штамповки обрабатывали одновременно за одну загрузку. При этом расположение рабочих поверхностей пуансона и матрицы при нанесении покрытия обеспечивало получение однородного по толщине и свойствам покрытия. Для формирования покрытий на основе нитридов, боридов, карбидов и карбонитридов металлов осуществляли нагрев обрабатываемых деталей до температуры порядка 300°С-400°С. Далее проводили ионную очистку и легирование поверхности. Ионная очистка проводилась в целях удаления окислов, активации и нагрева обрабатываемой поверхности. Процесс ионной очистки совмещали с процессом легирования поверхностного слоя ионами Zr (за счет эффекта радиационно-стимулированной ионной имплантации). Ионная очистка проводилась в вакууме 10-3 Па. При подаче электрического напряжения на деталь порядка 1000 В включали циркониевые электродуговые испарители. В таблице 1 приведены режимы ионной очистки штамповой оснастки из жаропрочных никелевых сплавов.

Нанесение покрытий. После окончания процесса ионной очистки на деталь подавали опорное напряжение (таблица 2), при этом электродуговые испарители продолжали работать, формируя подслой Zr заданной толщины. После нанесения подслоя в вакуумную камеру напускали реактивные газы требуемого состава. После нанесения покрытия матрицу и пуансон охлаждали в вакуумной камере до температуры 160°С-180°С при давлении в камере 10-3 Па. В таблице 2 приведены основные параметры процесса напыления. Толщины полученных на штампах покрытий составляли от 8 до 30 мкм. Также наносились покрытия как двуслойные, так и в виде чередующихся слоев, толщиной каждого слоя от 0,4 мкм до 2,5 мкм по следующим вариантам: Zr и ZrN; Zr, Cr и ZrN; Zr, Cr, Nb и ZrN; Zr, Cr, Nb и ZrN.

Как показами проведенные авторами исследования, нанесение на рабочие поверхности штамповой оснастки ионно-плазменных покрытий из карбидов и нитридов тугоплавких металлов позволяет приблизительно в 1,7-2,4 раза повысить стойкость штампов из жаропрочных никелевых сплавов (ЖС6-У, ЖС6-К) за счет снижения адгезионного взаимодействия материалов штампа и штампуемой детали, а также за счет резкого снижения процессов разупрочнение материала поверхностного слоя, возникающего в результате растворения γ'-фазы. Испытания проводились на образцах и натурных штампах в производственных условиях при штамповке лопаток из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2016 |

|

RU2631573C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОЙ СТАЛИ | 2016 |

|

RU2631572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО НАНОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2388685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2424887C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

Изобретение относится к области обработки металлов давлением, в частности к штампам для горячей, изотермической штамповки деталей, и может быть использовано, например, в авиационной промышленности при изготовлении деталей из титановых сплавов, преимущественно лопаток. Штамп содержит основу из жаропрочного никелевого сплава с нанесенным на его гравюру износостойким упрочняющим многослойным покрытием. Общая толщина покрытия от 8 до 30 мкм. Покрытие выполнено в виде по крайней мере двух чередующихся слоев. Первый из слоев состоит из циркония, хрома, ниобия или их сочетания, нанесенных ионно-плазменным методом в вакууме от 10-4 до 10-9 мм рт.ст. Второй слой состоит из нитридов, боридов или карбидов этих же металлов или их сочетаний, нанесенных ионно-плазменным методом при давлении от 10-3 до 10-4 мм рт.ст. в среде азота, бора, углерода или их смесей. При этом первый слой нанесен на поверхность основного материала штампа, легированную имплантацией ионов циркония и/или диффузионным насыщением цирконием. Покрытие может быть выполнено в виде чередующихся слоев: цирконий и нитрид циркония, цирконий или хром и нитрид циркония, цирконий, хром, ниобий и нитрид циркония, цирконий, хром, ниобий и нитрид циркония-ниобия при толщине каждого слоя от 0,4 мкм до 2,5 мкм. В результате обеспечивается повышение стойкости гравюры штампа. 4 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Штамп для горячей штамповки деталей из титановых сплавов, содержащий основу из жаропрочного никелевого сплава с нанесенным на его гравюру износостойким упрочняющим многослойным покрытием, отличающийся тем, что упрочняющее многослойное покрытие общей толщиной от 8 до 30 мкм выполнено в виде по крайней мере двух чередующихся слоев, первый из которых состоит из циркония, хрома, ниобия или их сочетания, нанесенных ионно-плазменным методом в вакууме от 10-4 до 10-9 мм рт.ст., а второй - из нитридов, боридов или карбидов этих же металлов или их сочетаний, нанесенных ионно-плазменным методом при давлении от 10-3 до 10-4 мм рт.ст. в среде азота, бора, углерода или их смесей, причем первый слой нанесен на поверхность основного материала штампа, легированную имплантацией ионов циркония и/или диффузионным насыщением цирконием.

2. Штамп по п.1, отличающийся тем, что многослойное покрытие выполнено в виде чередующихся слоев циркония и нитрида циркония при толщине каждого слоя от 0,4 мкм до 2,5 мкм.

3. Штамп по п.1, отличающийся тем, что многослойное покрытие выполнено в виде чередующихся слоев циркония, хрома и нитрида циркония при толщине каждого слоя от 0,4 мкм до 2,5 мкм.

4. Штамп по п.1, отличающийся тем, что многослойное покрытие выполнено в виде чередующихся слоев циркония, хрома, ниобия и нитрида циркония при толщине каждого слоя от 0,4 мкм до 2,5 мкм.

5. Штамп по п.1, отличающийся тем, что многослойное покрытие выполнено в виде чередующихся слоев циркония, хрома, ниобия и нитрида циркония-ниобия при толщине каждого слоя от 0,4 мкм до 2,5 мкм.

| Способ повышения стойкости штамповой оснастки | 1991 |

|

SU1794579A1 |

| Способ упрочнения штампового инструмента | 1990 |

|

SU1812241A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2004 |

|

RU2296813C2 |

| JP 6306645 A, 01.11.1994 | |||

| EP 1614655 A1, 11.01.2006. | |||

Авторы

Даты

2012-07-20—Публикация

2010-05-13—Подача