Область техники, к которой относится изобретение

Группа изобретений «Галогенированный полимер на основе бутадиен-нитрильного каучука и способ его получения относится к термостойкому бутадиен-нитрильному блок-сополимеру, к смесевым полимерным композициям и способам их получения. Группа изобретений может быть использована в химической промышленности и в иных сферах промышленного производства, направленных на получение и использование полимерных материалов с функциями антипирена, таких, как строительство, автомобильная промышленность, производство бытовой техники и электроники.

Уровень техники

Известно изобретение БРОМИРОВАННЫЕ

БУТАДИЕН/ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ, СМЕСИ ТАКИХ СОПОЛИМЕРОВ С ВИНИЛАРОМАТИЧЕСКИМ ПОЛИМЕРОМ И ПОЛИМЕРНЫЕ ПЕНОМАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ИЗ ТАКИХ СМЕСЕЙ (патентный документ RU 2414479 С2), термостойкий бромированный сополимер, при этом сополимер содержит заполимеризованные в нем бутадиеновый фрагмент и фрагмент винилароматического мономера, причем перед проведением бромирования сополимер характеризуется уровнем содержания винилароматического мономера в диапазоне от 5 до 90% мас. в расчете на массу сополимера, уровнем содержания 1,2-изомера бутадиена, большим 0 массовых процентов при расчете на массу бутадиенового фрагмента, и средневзвешенной молекулярной массой, равной, по меньшей мере, 1000, при этом бромированный сополимер характеризуется уровнем содержания небромированных неароматических двойных связей, меньшим или равным 15% в расчете на уровень содержания неароматических двойных связей в сополимере перед проведением бромирования согласно определению по методу 1H ЯМР-спектроскопии, и температурой пятипроцентной потери массы, равной, по меньшей мере, 200 градусам Цельсия согласно определению по методу термогравиметрического анализа (ТГА). Также описан способ получения указанного выше термостойкого бромированного сополимера, где в качестве бромирующего агента могут быть использованы мягкие и селективные агенты, такие как трибромид тетраалкиламмония или трибромид пиридиния, описана полимерная смесь, содержащая винилароматический полимер и пламегасящее количество указанного выше бромированного сополимера, а также описано формованное изделие, содержащее указанную выше полимерную смесь.

К недостаткам указанного антипирена относятся относительно низкая термическая стабильность, проявляющаяся при высоких температурах переработки полистирола и ограниченная совместимость высоко-бромированных бутадиен-стирольных блок-сополимеров, которая может вызвать трудности в получении однородной структуры вспенивающегося полистирола. К недостаткам раскрытого способа получения можно отнести использование дорогостоящих галогенирующих агентов, а также необходимость их последующего эффективного извлечения из полученного продукта, поскольку они способны негативно влиять на свойства в силу своего присутствия в нем.

Известны БРОМИРОВАННЫЕ И ЭПОКСИДИРОВАННЫЕ ЗАМЕДЛИТЕЛИ ГОРЕНИЯ (патентный документ RU 2530021 С2), в рамках описания патента заявлено бромированное и эпоксидированное органическое соединение, имеющее молекулярную массу по меньшей мере 1500, в котором атомы брома связаны непосредственно с алифатическими атомами углерода, причем бромированное и эпоксидированное органическое соединение представляет собой бромированный и эпоксидированный гомополимер бутадиена или бромированный и эпоксидированный сложный эфир полиола и одной или более жирных кислот, и имеет содержание брома по меньшей мере 35% по массе, и по меньшей мере одну оксирановую группу в молекуле, и где бромированное и эпоксидированное органическое соединение имеет температуру 5% потери массы по меньшей мере 180°С. Заявлены также варианты способа получения бромированного и эпоксидированного органического соединения и органическая полимерная композиция.

Недостатком является то, что несмотря на то, что указанный антипирен содержит эпоксидные группы, повышающие эффективеность антипирующих свойств и предназначенные для поглощения НВr, выделяющегося при возгорании полимерных композиций на основе вспенивающегося/экструдированного полистирола, наблюдается низкая совместимость такого антипирена с полистиролом.

Известен Способ получения модифицированного диенсодержащего (со)полимера и его применение в качестве антипирена (патентный документ RU 2732675 С1) который включает стадии: а) галогенирование раствора диенсодержащего (со)полимера в органическом растворителе с образованием реакционной массы, содержащей галогенированный диенсодержащий (со)полимер в органическом растворителе, а также парогазовой смеси, содержащей растворитель и избыточное количество непрореагировавшего галогена; b) нейтрализация полученной на стадии (а) реакционной массы с последующим разделением водного и органического слоев, где водный слой содержит воду, остаточное количество нейтрализующего агента и, необязательно, растворителя, а органический слой содержит галогенированный диенсодержащий (со)полимер и растворитель; с) осаждение полученного на стадии (b) органического слоя для отделения целевого продукта - галогенированного диенсодержащего (со)полимера, с последующей фильтрацией и осушкой осажденного продукта; и d) нейтрализацию избыточного количества непрореагировавшего галогена из парогазовой смеси со стадии (а) пропусканием указанной парогазовой смеси через полученный на стадии (b) водный слой, содержащий воду, остаточные количества нейтрализующего агента и, необязательно, растворителя. Применяют модифицированный диенсодержащий (со)полимер в качестве замедлителя горения (антипирена) для полимерных композиций на основе вспенивающегося полистирола. Технический результат - разработка пригодного для использования в промышленности экономичного и простого способа получения галогенированного диенсодержащего (со)полимера, в котором обеспечивается эффективное удаление избыточного количества непрореагировавшего галогена из парогазовой смеси, образующейся в процессе галогенирования.

Недостатком данного решения является получение антипирена с относительно низкой термической стабильностью, проявляющейся при высоких температурах переработки полистирола и ограниченная совместимость высоко-бромированных бутадиен-стирольных блок-сополимеров.

Наиболее близким аналогом является МОДИФИЦИРОВАННЫЙ (СО)ПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ (патентный документ WO2020139110), в рамках которого раскрыт гидрокси-эпокси-бромированный диенсодержащий (со)полимер, характеризующийся температурой 5%-ой потери массы по меньшей мере 180°С, и пригодный для использования в качестве антипирена для полистирола. Описанный антипирен лишен многих недостатков, присущих описанным выше антипиренам, однако термостойкость данного антипирена также оказывается недостаточной в условиях переработки, и у получаемых гранул вспенивающегося полистирола, содержащих данный антипирен, наблюдается цветность, что ограничивает их применение в ряде областей, в частности, в производстве декоративных панелей. Кроме того, к антипиренам, которые могут быть использованы при получении экструдируемого полистирола предъявляются повышенные требования термостойкости. Важно, чтобы он мог претерпевать очень незначительную термодеструкцию, предпочтительно никакой термодеструкции в условиях реализации способов перемешивания в расплаве, литьевого формования и экструзионного вспенивания (и других способов, включающих использование полимерных расплавов), где температуры могут превышать 200°С, иногда достигая вплоть до 230°С. В дополнение к термостойкости такие антипирены должны демонстрировать наличие и других ключевых характеристик, в том числе совместимость со вспениваемыми полимерами и пенообразователями, используемыми при вспенивании, и отсутствие неблагоприятного воздействия на образование ячеек в пеноматериале и размер ячеек пеноматериала. Таким образом, еще одним недостатком антипирена, раскрытого в ближайшем аналоге, является недостаточная термостойкость для использования его при получении экструдируемого полистирола, также наличие в структуре антипирена гидрокси-групп может приводить к негативным эффектам при получении экструдированного полистирола, в частности снижение термостабильности и температуры плавления, что приводит к ухудшению прочностных характеристик и огнезащитных свойств.

Таким образом, в рамках текущей области техники не решена проблема получения полимерных антипиренов, в равной степени пригодных как для вспенивающегося, так и для экструдируемого полистирола, характеризующихся повышенной термостойкостью, а также проявляющих хорошую совместимость и при этом обеспечивающих отличные огнезащитные свойства полистиролу.

Задачей настоящего изобретения является устранение вышеуказанных недостатков путем разработки галогенированного полимера на основе бутадиен-нитрильного каучука, который может быть использован в качестве антипирена для полистирола, пригодного для всех областей применения.

Раскрытие сущности изобретения

Технический результат заключается в получении галогенированного полимера на основе бутадиен-нитрильного каучука с улучшенными свойствами его распределения в полистирольной массе, а также обеспечивающего высокие огнезащитные свойства вспенивающемуся полистиролу, удовлетворяющего следующим характеристикам:

- температура 5%-ой потери массы по меньшей мере 230°С,

- средневесовая молекулярная масса 50-200 тыс. а.е.м.,

- содержание остаточных двойных связей по меньшей мере 0,5 мас. % в расчете на общую массу сополимера,

- температура размягчения не менее 120°С.

Дополнительный технический результат состоит в получении по одному из вариантов изобретения галогенированного полимера на основе бутадиен-нитрильного каучука со средним размером гранул по большей мере 50 мкм, что обеспечивает получение готового сополимера, обладающего необходимой насыпной плотностью (не более 500 г/л), в результате чего отсутствует необходимость осуществления дробления гранул галогенированного бутадиен-нитрильного блок-сополимера и улучшает его совместимость со стиролом.

Еще один технический результат заключается в повышении огнезащитных свойств галогенированного полимера на основе бутадиен-нитрильного каучука за счет наличия в структуре полимера азотосодержащих групп, что приводит к сокращению расходных норм при изготовлении огнеупорных изделий и повышении антипирующих свойств продукта.

Настоящее изобретение относится к галогенированному сополимеру сопряженного диена и акрилонитрила, а также к смеси сопряженного диена и акрилонитрила с сополимером сопряженного диена и моновинилароматического углеводорода и способу производства заявленных продуктов.

Сополимер сопряженного диена и акрилонитрила имеет средневесовую молекулярную массу 50-200 тыс. а.е.м., предпочтительно 60-150 тыс. а.е.м., более предпочтительно 70-100 тыс. а.е.м. Содержание блока акрилонитрила по меньшей мере 20% масс, предпочтительно по меньшей мере 25 мас. %, более предпочтительно 30 мас. % в расчете на общую массу сополимера.

Сополимер сопряженного диена и моновинилароматического углеводорода имеет средневесовую молекулярную массу 50-150 тыс. а.е.м., предпочтительно 60-130 тыс.а.е.м., более предпочтительно 70-120 тыс. а.е.м. Содержание блока моновинилароматического углеводорода по меньшей мере 20% масс, предпочтительно по меньшей мере 25 мас. %, более предпочтительно 30 мас. % в расчете на общую массу сополимера.

Получаемый галогенированный диенсодержащий сополимер содержит по меньшей мере 20 мас. %, предпочтительно по меньшей мере 50 мас. %, более предпочтительно 75 мас. % и более галогенированных групп в расчете на общую массу сополимера.

В соответствии с настоящим изобретением получаемый галогенированный полимер на основе бутадиен-нитрильного каучука представляет собой термостойкий галогенированный диенсодержащий сополимер, который характеризуется температурой 5%-ой потери массы по меньшей мере 230°С, предпочтительно, по меньшей мере 245°С, более предпочтительно по меньшей мере 265°С.

Получаемый галогенированный полимер на основе бутадиен-нитрильного каучука имеет средний размер гранул по большей мере 50 мкм, предпочтительно по большей мере 30 мкм, наиболее предпочтительно по большей мере 20 мкм.

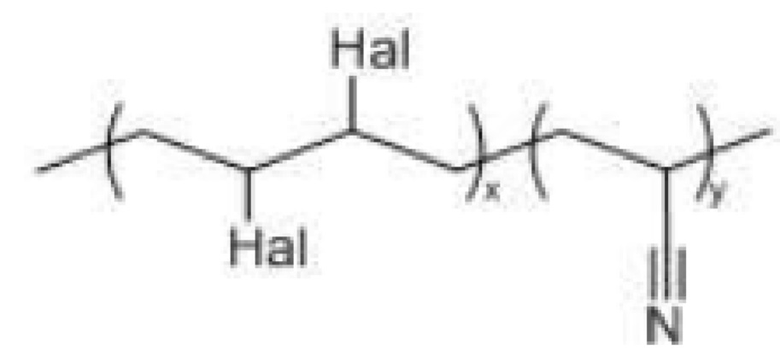

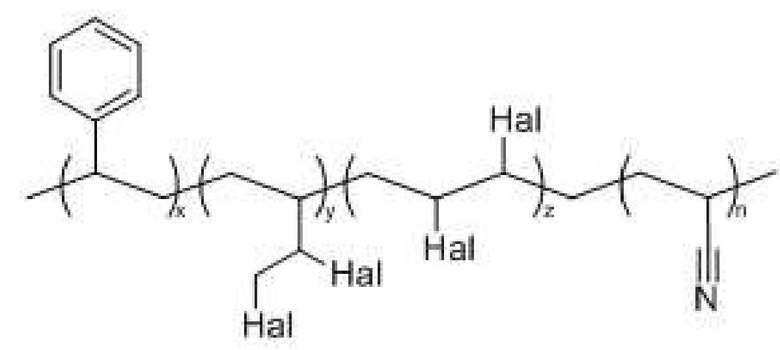

Структурные формулы:

Где

x - галогенированный блок бутадиена y - блок акрилонитрила

Где

x - блок винилбезола

y, z - галогенированный блок бутадиена

n - блок акрилонитрила.

Для реализации настоящего изобретения галогенированный полимер на основе бутадиен-нитрильного каучука по настоящему изобретению может быть получен способом, который включает следующие стадии:

a) стадию растворения (необязательно): растворение исходного сополимера/смеси полимеров в углеводородном растворителе, при этом исходный сополимер необязательно подвергают предварительному измельчению перед указанным растворением;

b) стадию галогенирования: добавление растворенного сополимера со стадии а) к галогенирующему агенту (или наоборот);

c) стадию нейтрализации и разделения: добавление водного раствора нейтрализующего реагента к полученной на стадии b) реакционной массе и разделение водного и органического слоев;

d) стадию выделения: осаждение или дегазация галогенированного сополимера из органического слоя, полученного на стадии (с);

e) стадию фильтрации и осушки выделенного на стадии (d) галогенированного сополимера.

Краткое описание чертежей

На фигуре 1 представлена блок-схема получения заявленного соединения. Цифрами на фигуре обозначены:

1 - блок растворения исходного блок-сополимера

2 - блок галогенирования

3 - блок нейтрализации (при необходимости)

4 - блок промывки и разделения реакционной смеси

5 - блок выделения Осуществление изобретения.

Заявленное соединение может быть получено при соблюдении следующего порядка действий:

Стадия а) растворение

На указанной стадии происходит растворение исходного сополимера в углеводородном растворителе. Исходный сополимер необязательно может быть подвергнут предварительному измельчению перед растворением.

Измельчение исходного сополимера сопряженного можно осуществлять любыми способами, известными из уровня техники, например, с помощью дробилок (ножевые, молотковые, роторные), мельниц (струйные, шнековые), и т.п.

Растворение исходного сополимера может происходить при перемешивании. Перемешивание может осуществляться любым способом, известным из уровня техники, например, с использованием аппарата с мешалкой, статического смесителя. Перемешивание может происходить при температуре от 10 до 50°С, предпочтительно от 15 до 40°С, более предпочтительно от 20 до 30°С.

Подходящими растворителями могут быть, но не ограничиваются ими, углеводородные растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой простые эфиры, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, тетрахлорид углерода, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительными углеводородными растворителями являются такие, которые являются жидкими в условиях галогенирования исходного сополимера, и который не вступает в реакцию с модифицирующей системой или исходным сополимером. Предпочтительно в качестве растворителя используют, хлороформ, дихлорметан, дихлорэтан, толуол, наиболее предпочтительно используют хлороформ, дихлорметан.

Массовое соотношение углеводородного растворителя к исходному сополимеру может составлять от 5:1 до 30:1, предпочтительно от 8:1 до 20:1, более предпочтительно от 12:1 до 15:1.

Время процесса растворения может составлять не более 60 мин.

Полученная в результате описанной выше стадии растворения масса представляет собой раствор исходного сополимера в углеводородном растворителе.

Стадия b) галогенирования

На стадии b) модификации осуществляют добавление полученного на стадии а) раствора исходного сополимера в углеводородном растворителе к галогенирующему агенту (или наоборот, раствор галогена к раствору сополимера).

В качестве галогена в галогенирующем агенте могут быть использованы хлор, фтор, бром или йод. Предпочтительно используют бром, так как получаемые йодсодержащие и хлорсодержащие модифицированные сополимеры являются менее стабильными во времени и термостабильны, чем бромсодержащие.

В качестве галогенирующего агента может быть использован молекулярный бром (Вr2) как таковой, а также в виде раствора в углеводородном растворителе с содержанием брома от 50 мас. % до 70 мас. %, более предпочтительно не более 60 мас. %, наиболее предпочтительно не более 50 мас. %.

Подходящими галогенирующими агентами также являются, но не ограничиваются ими, бромиды четвертичного аммония, например, фенилтриэтиламмоний бромид, бензилтриметиламмоний бромид, тетраметиламмоний бромид, тетраэтиламмоний бромид, тетрапропиламмоний бромид, тетра-н-бутиламмоний бромид, и бромиды четвертичного фосфония, например, тетраметилфосфоний бромид, тетраэтилфосфоний бромид, тетрапропиламмоний бромид, тетра-н-бутил-аммоний трибромид, или их смеси.

Предпочтительно в качестве галогенирующего агента используют смесь молекулярного брома (Вr2) и бромидов четвертичного аммония или бромидов четвертичного фосфония. Использование бромида четвертичного аммония или бромида четвертичного фосфония позволяет избежать существенного замещения водорода на бром у третичных и/или аллильных атомов углерода, которое, в свою очередь, оказывает влияние на термостойкость получаемого галогенированного сополимера.

Мольное соотношение исходного сополимера и галогенирующего агента может составлять от 1:1,5 до 1:5, более предпочтительно от 1:2 до 1:4, наиболее предпочтительно от 1:2,5 до 1:3. Соотношение выбирают таким образом, чтобы обеспечить достижение водородного показателя не более 5,5.

Стадия галогенирования по изобретению может быть осуществлена при температуре от -5 до 50°С, предпочтительно от 5 до 45°С, более предпочтительно от 10 до 30°С, и атмосферном давлении.

Время стадии модификации может быть любым удобным временем, достаточным для достижения необходимой степени модификации исходного блок-сополимера, описанной выше. Предпочтительно время модификации составляет по меньшей мере 15 мин, по меньшей мере 20 мин, по меньшей мере 25 мин, по меньшей мере 30 мин, по меньшей мере 45 мин, по меньшей мере 60 мин, по меньшей мере 120 мин.

Получаемая на стадии b) масса содержит целевой продукт - галогенированный сополимер и растворитель.

Стадия с) нейтрализация и разделение

Стадию нейтрализации проводят при нарушении соотношения исходного сополимера и галогенирующего агента и достижения водородного показателя менее 5,5.

Стадия с) включает нейтрализацию полученной на стадии b) реакционной массы, содержащей раствор галогенированного сополимера, путем добавления раствора нейтрализующего агента, с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего галогенированный сополимер.

В качестве нейтрализующего агента могут быть использованы известные из уровня техники водные основные растворы, но не ограничиваются ими, например, растворы гидроксида натрия, тиосульфата натрия, бисульфита натрия, карбоната натрия. Предпочтительно используют водный раствор гидроксида натрия.

Мольное соотношение нейтрализующего агента и добавленного на стадии b) галогена в модифицирующей системе обычно может составлять от 1:1 до 3:1, предпочтительно от 1:1 до 2:1, более предпочтительно 1:1. Соотношении выбирают таким образом, чтобы обеспечить достижение водородного показателя не менее 7,5.

Предпочтительно, процесс нейтрализации осуществляют при температуре от 15 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 25 до 30°С, и атмосферном давлении.

Промывка водой может быть осуществлена с использованием по меньшей мере однократного, предпочтительно по меньшей мере двухкратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий галогенированный сополимер, и водный слой. Промывку предпочтительно проводить с контролем водородного показателя промывочной воды. Водородный показатель должен быть не более 8,0.

Разделение органического и водного слоев может быть осуществлено с помощью любого оборудования, известного из уровня техники, например, с использованием делительной воронки, сепаратора, отстойника. В промышленности разделение слоев возможно осуществлять при помощи плотномеров.

Стадия d) выделение

В том случае, когда стадия d) выделения представляет собой процесс осаждения получаемого галогенированного сополимера: для осаждения галогенированного сополимера, к полученному на стадии с) органическому слою добавляют спирт-осадитель в массовом соотношении спирт-осадительталогенированный сополимер от 1 до 10, предпочтительно от 5 до 15, более предпочтительно от 4 до 5.

Подходящими спиртами-осадителями могут быть, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются, но не ограничиваются ими, метанол, этанол, пропанол, изопропанол, бутанол, изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол и этанол.

В том случае, когда стадия d) выделения представляет собой дегазацию получаемого галогенированного сополимера, на стадии d) выделения осуществляют добавление воды к полученному на стадии с) органическому слою с последующей отгонкой смеси вода-растворитель при повышенной температуре и пониженном давлении с целью выделения целевого продукта и удаления из него воды и/или ее паров, растворителя и/или его паров.

В контексте настоящего изобретения вода может представлять собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, бидистиллированную воду.

При этом объемное отношение добавляемая вода:органический слой может составлять от 5:1 до 0,1:1, предпочтительно от 3:1 до 1:1, более предпочтительно 2:1.

Температура воды при добавлении ее в систему может составлять не более 30°С, предпочтительно не более 25°С, более предпочтительно не более 20°С.

Дегазацию можно осуществлять в любом подходящем оборудовании, известном из уровня техники, в частности, в аппаратах, в которых обеспечивается хорошее перемешивание, теплообмен и поддержание пониженного давления. Примерами таких аппаратов являются, но не ограничиваются ими аппараты с мешалкой непрерывного или периодического действия, снабженные рубашкой или используют аппарат распылительной сушки.

Температура стадии дегазации может составлять от 20 до 200°С, предпочтительно от 50 до 180°С, наиболее предпочтительно от 80 до 150°С.

Давление на стадии дегазации может поддерживаться на уровне менее 800 мбар, предпочтительно менее 300 мбар, более предпочтительно менее 100 мбар.

Предпочтительно время стадии дегазации составляет по меньшей мере 30 мин, более предпочтительно по меньшей мере 60 мин, наиболее предпочтительно по меньшей мере 120 мин.

Стадия е) фильтрации и осушки (после выделения осаждением)

На стадии е) для очистки галогенированного сополимера от остатков растворителя и спирта-осадителя проводят фильтрацию в любых известных из уровня техники аппаратах, например, в фильтрах, снабженных пористыми фильтровальными перегородками, нутч-фильтрах и т.д.

Фильтрацию галогенированного сополимера можно проводить при температуре от 20 до 40°С включительно.

С целью удаления из полученного галогенированного сополимера воды и/или ее паров, растворителя и/или его паров проводят процесс осушки указанного сополимера. Процесс осушки галогенированного сополимера можно производить физическими методами, обычно используемыми для разделения и очистки органических веществ (отгонка растворителя при пониженном давлении, сушка в вакуумном сушильном шкафу и т.д.), а также с помощью осушающих реагентов, которые удаляют влагу вследствие адсорбции, образования гидратов или химической реакции с водой и растворителями.

Осушку галогенированного сополимера можно проводить в любых известных из уровня техники сушильных аппаратах, например, в барабанных сушилках, распылительных сушилках и др.

Предпочтительно осушку осуществляют при температуре от 50 до 105°С и давлении от 1 до 20 кПа.

Полученное соединение позволяет обеспечить достижение заявленного технического результата. Заявителем были проведены исследования как состава галогенированного сополимера во всех заявленных диапазонах температур/соотношений, так и его свойств. Для определения полноты галогенирования и эффективности антипирирующих свойств сополимер проходит тест на определение непредельности.

Основные методы исследования:

Термогравиметрический анализ (ТГА)

С целью определения термостойкости получаемого модифицированного диенсодержащего сополимера осуществляли измерение температуры 5%-ой потери массы путем исследования термического поведения образцов сополимера методом синхронного термического анализа (СТА) (совмещенные методы дифференциальной сканирующей калориметрии (ДСК) и термогравиметрии (ТГ)) в соответствии с ISO11358.

Условия эксперимента: инертная атмосфера (аргон) в температурном диапазоне от 30°С до 600°С, скорость нагрева - 20°С/мин.

Гель-проникающая хроматография (ГПХ)

Молекулярно-массовые характеристики образцов исходного диенсодержащего сополимера и модифицированного диенсодержащего сополимера определяли методом низкотемпературной ГПХ в соответствии с ISO16014-3 на жидкостном хроматографе, детектор - рефрактометрический.

Условия проведения анализа: элюент - тетрагидрофуран; температура растворения и измерения - 40°С, скорость потока элюента 1,0 мл/мин; колонка PLgel Mixed-C (2-3 шт). Расчет проводили по относительной калибровке по полистирольным стандартам с использованием констант Марка-Хаувинка для сополимера К=0,000374, а=0,699.

Тест на определение непредельности

Определение основано на присоединении йода по месту двойных связей антипирена/каучука в присутствии трихлоруксусной кислоты и ртути уксуснокислой окисной. Раствор должен оставаться темно-коричневым.

Определение времени свободного горения плит полистирола

Определение времени свободного горения проводят по ОСТ 301-05-202-92Е (п.4.8 нормативного акта).

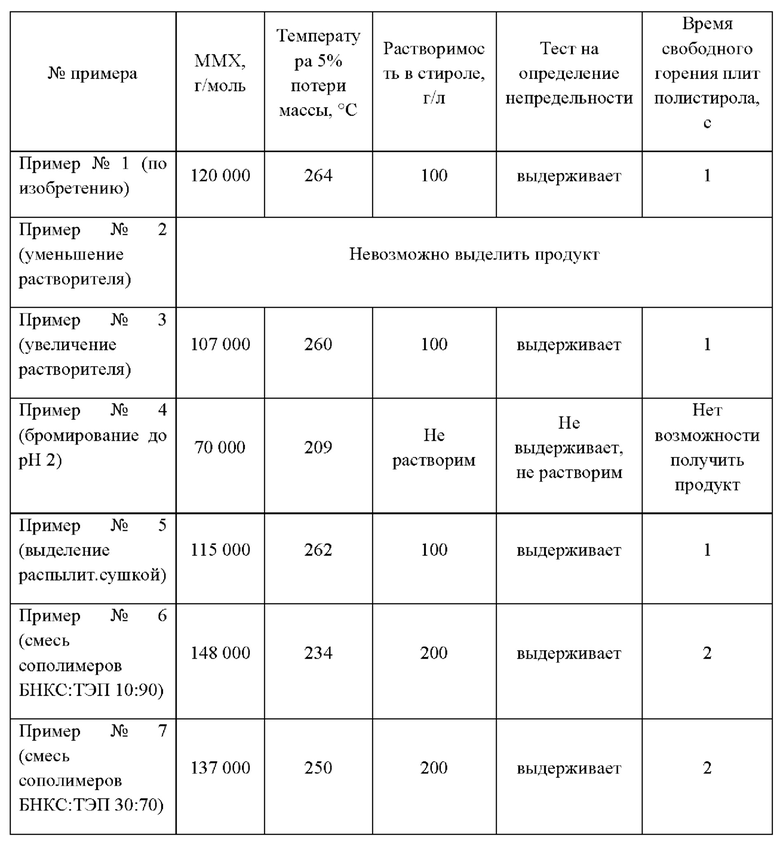

Результаты лабораторных исследований занесены в таблицу:

Пример 1 описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука согласно изобретению. Полученный замедлитель горения обладает высокой термостабильностью (264°С), совместим со стиролом и эффективно работает в полистирольных композициях (время свободного горения 1 с).

Пример 2 (сравнительный) описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука с уменьшенным количеством растворителя. В этом случаем галогенирование продукта не происходит, образуется вязкая реакционная масса, которую невозможно выделить в продукт.

Пример 3 (сравнительный) описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука с увеличенным количеством растворителя. В этом случаем увеличение количества растворителя не приводит к ухудшению свойств продукта, но является избыточным с экономической точки зрения.

Пример 4 (сравнительный) описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука при увеличенном количестве галогена (брома) до рН 2,0. При этом получаемый продукт не растворим в стироле из-за связки звеньев молекул в широкоячеистую трехмерную сетку (сшивка полимера). Продукт невозможно использовать по назначению.

Пример 5 (сравнительный) описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука с выделение продукта методом дегазации/распылительной сушкой. В этом случаем метод выделения не приводит к ухудшению свойств продукта.

Пример 6 и 7 (сравнительный) описывает получение галогенированного полимера на основе бутадиен-нитрильного каучука в смеси сопряженного диена и акрилонитрила с сополимером сопряженного диена и моновинилароматического углеводорода. Получаемые продукты имеют высокую совместимость со стиролом и могут применяться в технологиях получения вспенивающегося полистирола.

Настоящее изобретение относится к термостойкому бутадиен-нитрильному каучуку и способу его получения. Описан галогенированный полимер на основе бутадиен-нитрильного каучука, представляет собой термостойкий галогенированный диенсодержащий сополимер, который содержит от 20 мас.% до 75 мас.% галогенированных групп в расчете на общую массу сополимера, характеризуется температурой 5%-ой потери массы от 230°С до 265°С, средневесовая молекулярная масса 50-200 тыс. а.е.м., содержание остаточных двойных связей по меньшей мере 0,5 мас.% в расчете на общую массу сополимера, температура размягчения не менее 120°С, имеет средний размер гранул от 20 мкм. Также описан способ получения указанного выше галогенированного полимера на основе бутадиен-нитрильного каучука, включающий следующие стадии: а) растворяют исходный сополимер в углеводородном растворителе путем перемешивания при температуре от 10 до 50°С, при этом массовое соотношение углеводородного растворителя к исходному сополимеру может составлять от 5:1 до 30:1, время процесса растворения составляет от 10 до 60 минут; b) осуществляют галогенирование путем добавления полученного на стадии a) раствора исходного сополимера в углеводородном растворителе к галогенирующему агенту, мольное соотношение исходного сополимера и галогенирующего агента составляет от 1:1,5 до 1:5, соотношение выбирают таким образом, чтобы обеспечить достижение водородного показателя не более 5,5; галогенирование осуществляют при температуре от 0 до 50°С, время процесса составляет от 15 до 120 минут, при этом полученная масса содержит галогенированный сополимер и растворитель; с) нейтрализуют полученную на стадии b) реакционную массу, содержащую раствор галогенированного сополимера, путем добавления водного раствора нейтрализующего агента, с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего галогенированный сополимер, при этом мольное соотношение нейтрализующего агента и добавленного на стадии b) галогена в модифицирующей системе составляет от 1:1 до 3:1, при этом соотношении выбирают таким образом, чтобы обеспечить достижение водородного показателя не менее 7,5; процесс нейтрализации осуществляют при температуре от 15 до 50°С, при этом нейтрализация осуществляется с использованием по меньшей мере однократного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий галогенированный сополимер, и водный слой; d) выделяют галогенированный сополимер путем осаждения, для осаждения галогенированного сополимера к полученному на стадии c) органическому слою добавляют спирт-осадитель в массовом соотношении спирт-осадитель: галогенированный сополимер от 1 до 10; е) фильтруют галогенированный сополимер при температуре от 20 до 40°С включительно и осуществляют осушку сополимера при температуре от 50 до 105°С и давлении от 1 до 20 кПа. Технический результат – получение галогенированного полимера на основе бутадиен-нитрильного каучука с улучшенными свойствами его распределения в полистирольной массе, а также обеспечивающего высокие огнезащитные свойства вспенивающемуся полистиролу. 2 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Галогенированный полимер на основе бутадиен-нитрильного каучука представляет собой термостойкий галогенированный диенсодержащий сополимер, который содержит от 20 мас.% до 75 мас.% галогенированных групп в расчете на общую массу сополимера, характеризуется температурой 5%-ой потери массы от 230°С до 265°С, средневесовая молекулярная масса 50-200 тыс. а.е.м., содержание остаточных двойных связей по меньшей мере 0,5 мас.% в расчете на общую массу сополимера, температура размягчения не менее 120°С, имеет средний размер гранул от 20 мкм.

2. Галогенированный полимер на основе бутадиен-нитрильного каучука по п. 1, отличающийся тем, что имеет средний размер гранул от 50 мкм.

3. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по пп. 1, 2, включающий следующие стадии:

а) растворяют исходный сополимер в углеводородном растворителе путем перемешивания при температуре от 10 до 50°С, при этом массовое соотношение углеводородного растворителя к исходному сополимеру может составлять от 5:1 до 30:1, время процесса растворения составляет от 10 до 60 минут;

b) осуществляют галогенирование путем добавления полученного на стадии a) раствора исходного сополимера в углеводородном растворителе к галогенирующему агенту, мольное соотношение исходного сополимера и галогенирующего агента составляет от 1:1,5 до 1:5, соотношение выбирают таким образом, чтобы обеспечить достижение водородного показателя не более 5,5; галогенирование осуществляют при температуре от 0 до 50°С, время процесса составляет от 15 до 120 минут, при этом полученная масса содержит галогенированный сополимер и растворитель;

с) нейтрализуют полученную на стадии b) реакционную массу, содержащую раствор галогенированного сополимера, путем добавления водного раствора нейтрализующего агента, с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего галогенированный сополимер, при этом мольное соотношение нейтрализующего агента и добавленного на стадии b) галогена в модифицирующей системе составляет от 1:1 до 3:1, при этом соотношении выбирают таким образом, чтобы обеспечить достижение водородного показателя не менее 7,5; процесс нейтрализации осуществляют при температуре от 15 до 50°С, при этом нейтрализация осуществляется с использованием по меньшей мере однократного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий галогенированный сополимер, и водный слой;

d) выделяют галогенированный сополимер путем осаждения, для осаждения галогенированного сополимера к полученному на стадии c) органическому слою добавляют спирт-осадитель в массовом соотношении спирт-осадитель: галогенированный сополимер от 1 до 10;

е) фильтруют галогенированный сополимер при температуре от 20 до 40°С включительно и осуществляют осушку сополимера при температуре от 50 до 105°С и давлении от 1 до 20 кПа.

4. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, отличающийся тем, что на стадии а) исходный сополимер подвергается предварительному измельчению перед растворением.

5. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3 или 4, отличающийся тем, что в качестве растворителя на стадии а) применяется или хлороформ или дихлорметан или дихлорэтан или толуол.

6. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, отличающийся тем, что на стадии b) в качестве галогена в галогенирующем агенте используется хлор, фтор, бром или йод.

7. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, отличающийся тем, что на стадии b) в качестве галогена в галогенирующем агенте используется раствор молекулятрного брома в углеводородном растворителе с содержанием брома от 50% до 70 мас.%.

8. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, отличающийся тем, что на стадии b) в качестве галогена в галогенирующем агенте используют бромид четвертичного аммония.

9. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, отличающийся тем, что на стадии b) в качестве галогена в галогенирующем агенте используют смесь молекулярного брома Br2 и бромидов четвертичного аммония или бромидов четвертичного фосфония.

10. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, или 6, или 7, или 8, или 9, отличающийся тем, что на стадии с) в качестве нейтрализующего агента используется раствор гидроксида натрия или тиосульфата натрия или бисульфита натрия или карбоната натрия или их смеси.

11. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, или 6, или 7, или 8, или 9, или 10, отличающийся тем, что на стадии d) в качестве спирта-осадителя используют алифатические спирты с числом атомов углерода от 1 до 4.

12. Способ получения галогенированного полимера на основе бутадиен-нитрильного каучука по п. 3, или 4, или 5, или 6, или 7, или 8, или 9, или 10, или 11, отличающийся тем, что на стадии d) выделение представляет собой дегазацию получаемого галогенированного сополимера путем добавления воды к полученному на стадии c) органическому слою с последующей отгонкой смеси вода-растворитель при повышенной температуре и пониженном давлении с целью выделения целевого продукта и удаления из него воды и/или ее паров, растворителя и/или его паров, при этом объемное отношение добавляемая вода: органический слой составляет от 5:1 до 0,1:1, а температура воды при добавлении ее в систему составляет не более 30°С, температура дегазации составляет от 20 до 200°С, давление поддерживается на уровне менее 800 мбар, время дегазации составляет по меньшей мере 30 мин.

| Способ получения модифицированного диенсодержащего (cо)полимера | 2019 |

|

RU2732776C1 |

| Бромированный бутадиен-нитрильный каучук как огнестойкая добавка в полимерных композициях | 1976 |

|

SU597687A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| WO 2016123263 A8, 03.08.2017. | |||

Авторы

Даты

2023-09-12—Публикация

2022-07-19—Подача