Изобретение относится к деревообрабатывающей промышленности и, в частности, к роторным ножницам для рубки древесного шпона в процессе лущения при производстве фанеры.

1.1. Известно устройство рубки движущейся ленты древесного шпона, содержащее рамную станину в виде этажерки с двумя параллельными листами, установленными вертикально слева и права, между которыми установлены две параллельные полки. Между параллельными полками снизу и сверху расположены прижимные валы с опорами на пару вращающихся поддерживающих валов, а между прижимными валами посередине установлено лезвие ножа с опорами. Внутри этой рамы между параллельными листами расположены элементы вращения ножа в сечении параллельных вертикальных листов станины. Ось лезвия ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов. При этом прижимные валы своими опорами с концевыми подшипниками установлены на передвигающихся направляющих и соединены со штоками гидро- или пневмоцилиндров, закрепленных консольно на двух параллельных листах станины, выше и ниже двух параллельных полок. Вращающиеся поддерживающие валы установлены на каретках, перемещающихся горизонтально при помощи зубчатых колес с регулировочным валом, на конце которого установлен штурвал. См. описание к патенту US №4742745, опубл. 10.05.88, МКИ4 B23D 25/02. Однако конструкция такого устройства не обеспечивает точность, надежность и долговременность настройки элементов регулирования по горизонтали и вертикали, обеспечивающих постоянство зазора между режущей кромкой ножа и прижимными валами, и долговременное нахождение оси вращения ножа и осей вращения прижимных валов в одной вертикальной плоскости невозможно. Это невозможно потому, что все элементы регулировки и настройки участвуют в процессе удержания параметров настройки при рубе шпона и поэтому воспринимают рабочие нагрузки, возникающие при работе устройства. Для компенсации этих нагрузок на элементы регулировки и настройки эти элементы должны быть массивными, чтобы не поддаваться воздействию постоянных нагрузок руба, а это в свою очередь приводит к понижению точности регулировки.

1.2 Известно, принятое за прототип, устройство рубки движущейся ленты древесного шпона, содержащее станину в виде рамы, внутри которой посередине установлен нож с опорами, расположенный между верхним и нижним прижимным валом с механизмами их вертикального перемещения, при этом ось ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов. При этом станина состоит из левой и правой пары силовых стоек, установленных вертикально и параллельно друг другу на двух основаниях, между которыми сверху и снизу расположены две пары перекладин с поперечинами, а сверху каждая пара силовых стоек объединена плитой подъема, при этом плиты подъема установлены параллельно основаниям, и на них установлены опорные фланцы механизмов вертикального перемещения с подвижными платформами, при этом подвижные платформы расположены с зазором между парными левыми и правыми силовыми стойками и вылетом их концов с внешней стороны за габаритные размеры торцевой части станины в виде консолей, на которых с двух сторон расположены фиксаторы перемещения подвижной платформы и с одной из сторон электропривод, который через муфту соосно совмещен с ведущим опорным концом прижимного вала, при этом опорные концы прижимного вала с опорами на подшипники вращения установлены внутри корпусов, установленных на подвижной платформе таким образом, чтобы ось прижимного вала и ось опорных винтов каждого механизма перемещения, расположенного с другой стороны подвижной платформы при помощи установочных фланцев с проушинами, были перпендикулярны и находились в одной вертикальной плоскости, при этом проушины с выступающими концами опорных винтов механизмов перемещения образуют шарнирные соединения подвижных платформ и механизмов вертикального перемещения, при этом с двух сторон подвижной платформы установлены по два ограничителя, которые контактируют с выступающими элементами плит фиксации, обеспечивающих вертикальное перемещение прижимного вала для установки зазора Ah между наружной поверхностью вращающихся прижимных валов и режущей кромкой ножа, при этом выступающие элементы плит фиксации, расположенные на внешней стороне левых и правых силовых стоек, направлены навстречу и при помощи элементов фиксации фиксаторов перемещения приводят подвижные платформы в неподвижное состояние для обеспечения процесса руба, при этом плиты фиксации с одной стороны имеют упоры.

Где Δh - зазор между режущей кромкой ножа и наружной поверхностью каждого вращающегося прижимного вала в мм. См. описание к патенту RU №2403148 от 27.02.2009, опубликованно: 10.11.2010 Бюл. №31. В отличии от аналога данное устройство может быть установлено в составе любой линии лущения, рубки и укладки шпона и не требует установки на станине дополнительных направляющих шпон элементов, т.к. в момент поступления ленты шпона на рубку расстояние между нижним прижимным валом и ножом является регулируемым и зависит от расстояния между вращающимися кромками режущей части ножа. Однако требуется дальнейшее повышение надежности устройства в процессе руба, сокращение времени на его настройку, повышение точности руба ленты шпона, значительном упрощении конструктивных элементов устройства и снижение энергетических затрат, а также снижение себестоимости в изготовлении и эксплуатации.

2.1. Известен нож для рубки движущейся ленты древесного шпона. Нож является сборным. Он состоит из двигателя с муфтой и двух опор, между которыми расположена режущая часть. Режущая часть состоит из ленты, имеющей с двух сторон режущие кромки. Каждая режущая кромка имеет заточку с одной стороны под один определенный угол. Опоры установлены на станине и выполнены в виде стакана с отверстием, через которое проходят вращающие концы ступенчатого вала. Концы ступенчатого вала, направленные вовнутрь станины, имеют пазы, в которые вставляются концы режущей части ножа и крепятся в этих пазах при помощи винтов с гайками по два с каждой стороны. Концы ступенчатого вала, обращенные наружу, соединены один с двигателем, а второй с натяжителем. См. описание к патенту US №4742745, фиг. 1, 2, опубл. 10.05.88, МКИ4 B23D 25/02. В этой конструкции ножа вращающиеся концы ступенчатого вала не имеют возможности амортизации режущей кромки ножа при рубе шпона, т.к. концы ступенчатого вала с режущей частью ножа жестко установлены в опорах. Это препятствует амортизации вертикального перемещения всей режущей кромки ножа в момент руба.

2.2. Известен принятый за прототип нож устройства для рубки движущейся ленты древесного шпона, характеризующийся тем, что он содержит пластину с базовыми выступами и накладкой с элементами крепления, левой и правой опор, установленных на дополнительных поперечинах станины и выполненных в виде стакана с отверстием для прохождения через него с возможностью вращения направленных внутрь станины концов ступенчатого вала и с пазами для размещения и закрепления режущей части ножа, при этом режущая часть ножа состоит из двух верхней и нижней лент, выполненных с заточенной с одной стороны под определенный угол режущей кромкой, расположенных симметрично на базовых выступах одной из сторон пластины, прижатых накладкой и установленных из условия совпадения угла заточки режущей кромки верхней ленты с углом заточки режущей кромки нижней ленты при повороте ножа на 180°, причем левая опора ножа выполнена с установочным фланцем и расположена со стороны электродвигателя в отверстии дополнительной поперечины в середине торцевой части станины, а конец упомянутого ступенчатого вала соединен через муфту с электроприводом с образованием двойного шарнирного соединения в виде звена цепи, связанного вторым своим концом с режущей частью ножа, правая опора ножа выполнена с установочным фланцем и расположена в сборе с обоймой, подшипниками и натяжителем со стороны натяжителя в отверстии дополнительной поперечины в середине противоположной торцевой части станины, а другой конец упомянутого ступенчатого вала через обойму соединен с натяжителем с образованием двойного шарнирного соединения в виде звена цепи, связанного своим вторым концом с противоположной режущей частью ножа. См. описание к патенту RU №2403148 от 27.02.2009, опубликованно: 10.11.2010 Бюл. №31. Хотя данная конструкция ножа устраняет недостатки аналога и не препятствует амортизации вертикального перемещения всей режущей кромки ножа в момент руба, однако она требует определенной доработки по повышению надежности и упрощению процесса сборки.

3.1. Известен узел натяжения ножа, включающий два гидроцилиндра, установленных на внешней стенке рамы, закрывающей цепную передачу вращения ножа и прижимных валов, штангу с подшипником на конце вала вращения и натяжения ножа. При этом штоки гидроцилиндров разнесены вдоль штанги, расположенной перпендикулярно оси вращения ножа. См. описание к патенту US №3808925, фиг 3, опубл. 07.05.1974 г. Данное устройство имеет сплошную металлическую конструкцию, что влияет на себестоимость и металлоемкость изделия. Кроме этого, наличие на штанге двух гидроцилиндров усложняет сборку и настройку натяжения ножа и может привести к перекосу оси вращения ножа.

Данная конструкция узла натяжения ножа увеличивает габариты устройства рубки движущейся ленты древесного шпона по ширине, сужая проходы и ухудшая условия обслуживания устройства и снижает компактность устройства в целом.

3.2. Известен, принятый за прототип, узел натяжения ножа, включающий натяжитель, через центральное отверстие которого проходит конец штока, опоры, которые закреплены на станине с устройством силового воздействия на конец выступающего штока, в нем через центральное отверстие плиты натяжения проходит конец штока натяжителя, четыре цилиндрические опоры, которые закреплены на правой паре силовых стоек с внешней стороны и на которых, в свою очередь, расположена опорная плита с сильфонным цилиндром. При этом сильфонный цилиндр расположен между неподвижной опорной плитой и подвижной плитой натяжения, которая через две тяги соединена с двух сторон с плитой натяжения. См. описание к патенту RU №2403148 от 27.02.2009, опубликованно: 10.11.2010 Бюл. №31. Хотя данное устройство не имеет сплошную металлическую конструкцию, что влияет на себестоимость и металлоемкость изделия, но сильфонный цилиндр с опорной плитой и подвижной плитой натяжения, довольно далеко отнесены от торца станины устройства рубки, увеличивая его габариты, что негативно отражается на компактности устройства в целом и ухудшая условия обслуживания устройства рубки. Наличие сильфонного цилиндра усложняет узел натяжения ножа и негативно влияет на себестоимость его изготовления.

4.1. Известен механизм вертикального перемещения прижимного вала, состоящий из двух пневмоцилиндров, установленных вертикально и консольно на внутренней стенке станины. Штоки цилиндров проходят сквозь отверстия горизонтальной полки станины и с помощью шарнирного узла соединены с подвижной опорой прижимного вала. Подвижные опоры прижимного вала с подшипниками расположены в корпусе с направляющими, обеспечивающими вертикальное перемещение опоры прижимного вала. При этом фланец корпуса с направляющими расположен с другой стороны горизонтальной полки станины и установлен на ней разъемным соединением. См. описание к патенту US №4742745, фиг. 2, опубл. 10.05.88, МКИ4 B23D 25/02. Конструкция этого устройства является сложной и предполагает настройку зазора между режущей кромкой ножа и прижимными валами за счет давления пневмоцилиндров и регулировки прижимных валов. Однако точность, надежность и долговременность настройки элементов регулирования по горизонтали и вертикали, обеспечивающих постоянство зазора между режущей кромкой ножа и прижимными валами и долговременное нахождение оси вращения ножа и осей вращения прижимных валов в одной вертикальной плоскости, невозможно. Это невозможно потому, что все элементы регулировки и настройки участвуют в процессе удержания параметров настройки при рубе шпона и поэтому воспринимают рабочие нагрузки, возникающие при работе устройства. Для удержания этих нагрузок на элементах регулировки и настройки используются поддерживающие валы. Эти и другие элементы регулировки и настройки должны быть массивными, чтобы не под даваться воздействию постоянных нагрузок руба, а это в свою очередь приводит к понижению надежности и точности регулировки, а также к потере достигнутых при регулировке параметров точности в процессе руба.

4.2. Известен, принятый за прототип, механизм вертикального перемещения прижимного вала, состоящий из четырех домкратов, регулирующих расположение прижимных валов, с осями их вращения на подшипниковых опорах, установленных на подвижных платформах, которые снабжены ограничителями вертикального перемещения, при этом домкраты имеют червячную передачу и устанавливаются таким образом, чтобы горизонтально расположенный вал зацепления находился в горизонтальной плоскости параллельной оси вращения прижимного вала и, вращался в корпусе домкрата с выступами его концов за пределы корпуса и при этом, вращаясь, оставался на месте, а вертикально расположенный вал перемещался по вертикали, при вращении вала зацепления находящегося в горизонтальной плоскости, при этом верхние два домкрата расположены снизу плит подъема, а нижние два домкрата расположены сверху на основаниях при этом верхние и нижние домкраты своими выступающими концами вала зацепления с осью вращения, находящейся в горизонтальной плоскости и обращенные вовнутрь станины, объединены между собой соответствующим общим валом, при этом на свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего домкрата слева, установлены рукояти поворота, при этом оси вращения ножа и оси вращения верхнего и нижнего прижимного вала всегда находятся в одной вертикальной плоскости и параллельны между собой. Каждый механизм вертикального перемещения прижимного вала размещен на подвижной платформе, выполненной в виде швеллера, установленного полками вверх, между которыми расположены два домкрата при помощи установочных фланцев с проушинами. При этом корпуса подшипниковых опор прижимных валов размещены под этими домкратами с другой стороны швеллера. Подвижные платформы расположены с зазором между парными левыми силовыми стойками и между парными правыми силовыми стойками и вылетом их концов с внешней стороны за габаритные размеры торцевой части станины в виде консолей, на которых с двух сторон расположены фиксаторы перемещения подвижной платформы и с одной из сторон электроприводы. Для закрепления отрегулированного положения подвижных платформ на них установлены четыре фиксатора перемещения по два на каждой платформе. Каждый фиксатор перемещения устанавливают между двумя плитами фиксации, при этом одна из плит фиксации снабжена упором. Плиты фиксации своим выступающим элементом контактируют с выступающими за пределы полок швеллера подвижных платформ элементом фиксации специального кронштейна, жестко установленного на наружной стенке швеллера. С наружной стороны полок швеллера с двух сторон подвижной платформы установлены по два ограничителя, которые также контактируют с выступающими элементами плит фиксации. Ограничители обеспечивают перемещение подвижных платформ строго по вертикали, а стало быть, и прижимных валов. См. описание к патенту RU №2403148 от 27.02.2009, опубликование: 10.11.2010 Бюл. №31. Хотя данное устройство исключает настройку зазора между режущей кромкой ножа и прижимными валами за счет отсутствия пневмоцилиндров и поддерживающих валов, однако оно остается металлоемким и предполагает регулировку отдельно каждого прижимного вала, что влияет на время регулировки и повышение времени простоя оборудования.

5.1. Известен натяжитель цепи, содержащий цепь и звездочки с устройством их крепления к опоре, при этом натяжитель цепи выполнен в виде магнита любого типа и формы, который при вертикальном расположении звездочек и цепи размещен между ветвями цепи в требуемом положении благодаря использованию подвижной штанги, фиксируемой винтом по вертикали, а также бобышки, фиксируемой в опоре по горизонтали, при этом сами магниты пространственно размещены между звездочками. См. патент RU №2480367 от 16.06.2011. Опубликовано: 27.04.2013 Бюл. №12. Данное устройство предполагает бесконтактное натяжение цепи, но только при отсутствии между ветвями цепи и двух звездочек обводящих звездочек или роликов. При этом должно быть свободное пространство между ветвями цепи для размещения магнита на подвижной штанге, фиксируемой винтом по вертикали, а также бобышки. Задачей группы изобретений является получение простого, безопасного устройства, удобного в эксплуатации и разборного с целью возможности автоперевозки и быстрой сборки на месте эксплуатации.

5.2. Известен, принятый за прототип, натяжитель цепи, содержащий цепь и звездочки с устройством их крепления к опоре, при этом натяжитель цепи расположен между ведущей и ведомой звездочкой в виде двуплечего рычага со звездочкой натяжения на одном конце и согнутого по середине под углом в 120°. В угловой его части имеется отверстие для его установки при помощи шарнирного соединения с кронштейном, установленным на опоре. При этом шарнирное соединение обеспечивает возможность ограниченного вращения двуплечего рычага в плоскости расположения цепи, при этом на втором плече рычага посередине действует регулируемым ограничитель, выполненный в виде болта, закрепленного на опоре с кронштейном, а на конце этого рычага установлена пружина и талрепа с установкой и креплением последней на другой опоре. См. патент RU №2648110, фиг. 2 от 13.01.2016. Опубликовано: 22.03.2018 Бюл. №9. Данное устройство позволяет производить натяг между ветвями цепи двух звездочек при наличии обводящих звездочек или роликов, в том числе при отсутствии свободного пространства между ветвями цепи. Однако оно не обеспечивает равнозначный натяг цепи у ведущей и ведомой звездочки, что отрицательно влияет на получение точного заданного зазора между прижимными валами после заточки или смене ножа в процессе эксплуатации устройства рубки.

Задачей группы изобретений является получение простого, компактного и безопасного устройства, удобного в эксплуатации и разборного с целью возможности автоперевозки и быстрой сборки на месте эксплуатации.

Технический результат группы изобретений заключается в повышении надежности в процессе руба, сокращении времени на настройку станка, повышении точности руба ленты шпона, значительном упрощении конструктивных элементов устройства и снижении энергетических затрат, а также снижении себестоимости в изготовлении и эксплуатации.

Это достигается тем, что устройство рубки движущейся ленты древесного шпона содержит станину в виде замкнутого прямоугольного каркаса, внутри которой посередине установлен нож с опорами, узел натяжения ножа, верхний и нижний прижимные валы с мотор-редукторами, механизм их вертикального перемещения, при этом ось ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов, а станина состоит из левой и правой пары силовых стоек, установленных вертикально и параллельно друг другу на двух основаниях, между которыми сверху и снизу расположены две пары перекладин с поперечинами, а сверху каждая пара силовых стоек объединена плитой подъема, при этом плиты подъема установлены параллельно основаниям, и на них установлены верхние домкраты расположенные снизу плит подъема, а нижние домкраты расположены сверху на основаниях, при этом домкраты имеют червячную передачу и установлены таким образом, чтобы горизонтально расположенные валы зацепления находились в горизонтальной плоскости параллельной оси вращения прижимного вала и вращались в корпусе домкрата с выступами его концов за пределы корпуса и при этом, вращаясь, оставались на месте, а вертикально расположенный вал перемещался по вертикали, при этом выступающие концы вала зацепления, обращенные вовнутрь станины верхних домкратов, как и нижних, объединены между собой общим валом, причем станина между верхней парой перекладин имеет усиленную поперечину, на которой установлены два пневмоцилиндра узла натяжения, а на внутренних сторонах правых стоек с пазами, направленных наружу, закреплены направляющие под перемещение поворотной тяги узла натяжения таким образом, чтобы оси вращения поворотной тяги и ножа всегда находились в одной горизонтальной плоскости и были перпендикулярны, а под направляющими установлены основания в виде прямоугольных площадок для опоры роликов узла натяжения, режущая часть ножа установлена с использованием двух шарнирных соединений с каждой стороны, при этом шарнирное соединение режущей части ножа образовано при помощи параллельно установленных серег с образованием паза для установки режущей части ножа, а подшипники левой и правой опоры ножа установлены с использования фигурной втулки, узел натяжения ножа, два пневмоцилиндра которого установлены на усиленной поперечине регулируемыми по длине штоками шарнирно соединены с осью, которая расположена на выступающих концах сверху подвижной прямоугольной рамы, состоящей из двух вертикально и параллельно расположенных перекладин с поперечинами между которыми расположена поворотная тяга, по центру которой крепится конец штока правой опоры ножа, механизм вертикального перемещения является единым для верхнего и нижнего прижимных валов, концы которых установлены в подшипниковые узлы, прикрепленные к платформе подвижных кронштейнов с ограничителем ее вертикального перемещения вдоль двух линейных вертикальных направляющих и четырех линейных подшипников, при этом подвижные кронштейны выполнены в виде двух параллельных пластин трапецеидальной формы, один из углов которых заканчивается прямоугольниками, образующими вилку с отверстиями, через которые проходит ось с установленным вертикальным концом домкрата, при этом подвижные кронштейны расположенные со стороны установки мотор-редукторов изготовлены с возможностью размещения их внутри подвижных кронштейнов между двух параллельных пластин трапецеидальный формы с прямоугольниками, образующими вилку, при этом на второй свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего и нижнего домкрата справа установлены звездочки цепной передачи механизма вертикального перемещения, которые связаны между собой цепью, образуя цепную передачу, в состав которой дополнительно входят четыре отклоняющих ролика и два натяжителя цепи, при этом на свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего или нижнего домкрата слева, установлена рукоять поворота с фиксатором вертикального перемещения.

Это достигается тем, что нож устройства для рубки движущейся ленты древесного шпона характеризуется тем, что он содержит режущую часть, включающую пластину с базовыми выступами и накладкой с элементами крепления, при этом режущая часть ножа состоит из двух верхней и нижней лент, выполненных с заточенной с одной стороны под определенный угол режущей кромкой, расположенных симметрично на базовых выступах одной из сторон пластины, прижатых накладкой и установленных из условия совпадения угла заточки режущей кромки верхней ленты с углом заточки режущей кромки нижней ленты при повороте ножа на 180°, левую и правую опоры, установленные на дополнительных поперечинах станины и выполненных в виде стакана с отверстием для прохождения через него с возможностью вращения направленных внутрь станины концов ступенчатого вала, причем левая опора ножа выполнена с установочным фланцем расположена со стороны электродвигателя в отверстии дополнительной поперечины в середине торцевой части станины и один конец ступенчатого вала левой опоры соединен через муфту с электроприводом, а второй конец ступенчатого вала левой опоры соединен с образованием шарнирных соединений с концом режущей части ножа, при этом второй конец режущей части ножа соединен с образованием шарнирных соединений с концом ступенчатого вала правой опоры ножа, выполненной с установочным фланцем в сборе с обоймой, подшипниками и штоком, и которая расположена в отверстии дополнительной поперечины в середине противоположной торцевой части станины, а другой конец упомянутого ступенчатого вала расположен в обойме и штоком соединен с узлом натяжения ножа, причем в отверстиях на конце режущей части ножа установлены цилиндрические втулки, длиной равной толщине режущей части ножа в сборе, совпадающей с шириной паза, образованного между двумя серьгами, установленными на ласках ступенчатого вала и соединенные осью, образуя между ними первое шарнирное соединение, а второе шарнирное соединение образовано осью, объединяющей отверстия паза двух серег и отверстие на конце режущей части, при этом на ступенчатые валы, размещенные внутри левой и правой обойм расположена фигурная втулка с упором ее конической части в торец упорного подшипника к внутренней стенке обоймы, а на цилиндрической части фигурной втулки расположен радиальный подшипник, при этом конец штока правой опоры ножа установлен в сквозное центральное отверстие скобообразной части узла натяжения поворотной тяги.

Это достигается тем, что узел натяжения ножа устройства для рубки движущейся ленты древесного шпона, включает натяжитель, через центральное отверстие которого проходит конец штока, опоры, которые закреплены на станине с устройством силового воздействия на конец выступающего штока, причем он состоит из установленных на усиленной поперечине станины двух пневмоцилиндров с регулируемыми по длине штоками, которые шарнирно соединены с осью подвижной прямоугольной рамы сверху на ее выступающих концах, при этом прямоугольная рама состоит из двух вертикально и параллельно расположенных перекладин с поперечинами, при этом нижняя поперечина снаружи перекладин имеет выступы, на которые установлены ролики, опирающиеся снаружи каркаса на основания на правых силовых стойках, а между поперечинами рамы расположен натяжитель в виде поворотной тяги в сквозное центральное отверстие скобообразной части которой установлен конец штока правой опоры ножа, при этом концы поворотной тяги имеют снаружи вертикальных перекладин выступы, которые размещены в пазах направляющих, которые жестко закреплены на внутренних сторонах правых стоек и своими пазами направлены наружу каркаса, при этом пазы направляющих установлены таким образом, чтобы при перемещении поворотной тяги вдоль них оси вращения ее и ножа всегда находились в одной горизонтальной плоскости и были перпендикулярны.

Это достигается тем, что механизм вертикального перемещения прижимного вала устройства для рубки движущейся ленты древесного шпона состоит из четырех домкратов, регулирующих расположение прижимных валов вместе с мотор-редукторами их вращения и осями их вращения в подшипниковых узлах на опорах, установленных на подвижных платформах, которые снабжены ограничителями вертикального перемещения, при этом домкраты имеют червячную передачу и устанавливаются таким образом, чтобы горизонтально расположенный вал зацепления находился в горизонтальной плоскости параллельной оси вращения прижимного вала и, вращался в корпусе домкрата с выступами его концов за пределы корпуса и при этом, вращаясь, оставался на месте, а вертикально расположенный вал перемещался по вертикали, при вращении вала зацепления находящегося в горизонтальной плоскости, при этом верхние два домкрата расположены снизу плит подъема станины, а нижние два домкрата расположены сверху на основаниях станины, при этом верхние и нижние домкраты своими выступающими концами вала зацепления с осью вращения, находящейся в горизонтальной плоскости и обращенные вовнутрь станины, объединены между собой соответствующим общим валом, при этом на свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего домкрата слева, установлена рукоять поворота, при этом оси вращения ножа и оси вращения верхнего и нижнего прижимного вала всегда находятся в одной вертикальной плоскости и параллельны между собой, причем подшипниковые узлы прижимных валов с двух сторон прикреплены к вертикальным платформам подвижных кронштейнов с ограничителями их вертикального перемещения в виде четырех линейных подшипников, расположенных по углам каждой платформы по двум линейным вертикальным направляющим, установленным на внутренних сторонах каждой пары силовых стоек, при этом подвижные кронштейны выполнены в виде двух параллельных пластин трапецеидальной формы, один из углов которых заканчивается прямоугольниками, образующими вилку с отверстиями, через которые проходит ось с установленным вертикальным концом домкрата, причем подвижные кронштейны, расположенные со стороны установки мотор-редукторов вращения верхнего прижимного вала и нижнего прижимного вала изготовлены с возможностью размещения их между двух параллельных пластин трапецеидальный формы с прямоугольниками, образующими вилку, на свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего и нижнего домкрата справа установлены звездочки цепной передачи, которые связаны между собой цепью, образуя цепную передачу, в состав которой входят четыре отклоняющих ролика, по два на внешней торцевой стороне правой пары стоек станины и два натяжителя цепи, один сверху, а другой снизу с разных сторон звездочек цепной передачи, а рукоять поворота снабжена диском поворота, по окружности которого выполнены сквозные резьбовые отверстия с болтом фиксации, который, упираясь в стенку корпуса домкрата, препятствует вращению выступающего конца вала зацепления домкрата, фиксируя необходимый зазор Δh, где:

Δh - зазор между режущей кромкой ножа и наружной поверхностью каждого вращающегося прижимного вала в мм.

Это достигается тем, что натяжитель цепи механизма вертикального перемещения прижимного вала устройства для рубки движущейся ленты древесного шпона содержит цепь и звездочки с устройством их крепления к опоре, при этом натяжитель цепи расположен между ведущей и ведомой звездочкой в виде двуплечего рычага с элементом натяжения на одном конце, отверстием, образующим плечи рычага и отверстием для его установки при помощи шарнирного соединения с возможностью ограниченного вращения двуплечего рычага в плоскости расположения цепи, с регулируемым ограничителем, причем он состоит из прямоугольного основания с установочными отверстиями по углам, на котором вдоль длинной стороны и перпендикулярно ей на краю в центральной части в направлении к другой длинной стороне прямоугольного основания над ним установлен конец двуплечного рычага на прямоугольном основании при помощи ступенчатой оси с возможностью его вращения вокруг нее в плоскости параллельной основанию, а на свободном конце двуплечного рычага установлен натяжной ролик, посередине пластины на краю с одной стороны двуплечного рычага установлен отклоняющий ролик, а с другой стороны двуплечного рычага установлена подставка в виде отрезка прутка с резьбовым отверстием, в которое ввернут шток под острым углом к проекции больших сторон прямоугольного основания и зафиксирован на нем гайками с двух сторон, а его конец с наконечником образуют шарнирное соединение с рычагом с возможностью перемещения его вдоль сквозного центрального отверстия в виде паза, образующего два меняющихся в пределах длины паза плеча рычага, при этом наконечник штока установлен в сквозного центральное отверстие в виде паза снизу рычага между ним и опорной пластиной, расположенной на ступенчатой оси с втулкой на меньшем диаметре этой ступенчатой оси и соединен с рычагом в сборе на ней при помощи винта с шайбой.

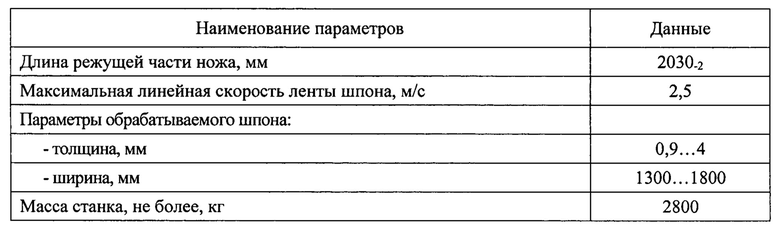

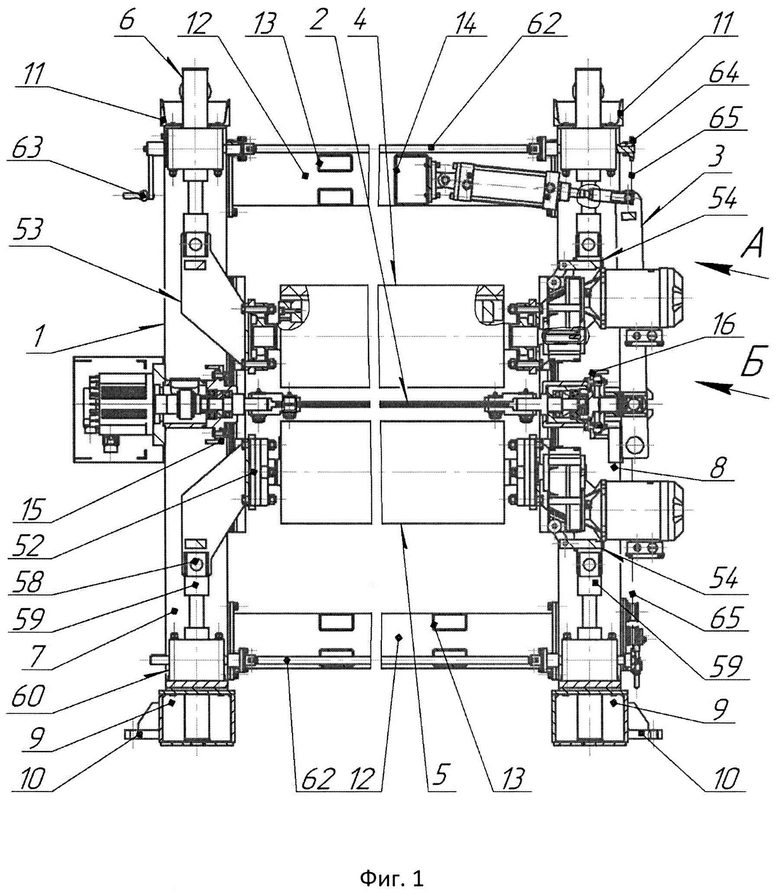

На фиг. 1 представлен общий вид устройства со стороны поступления шпона.

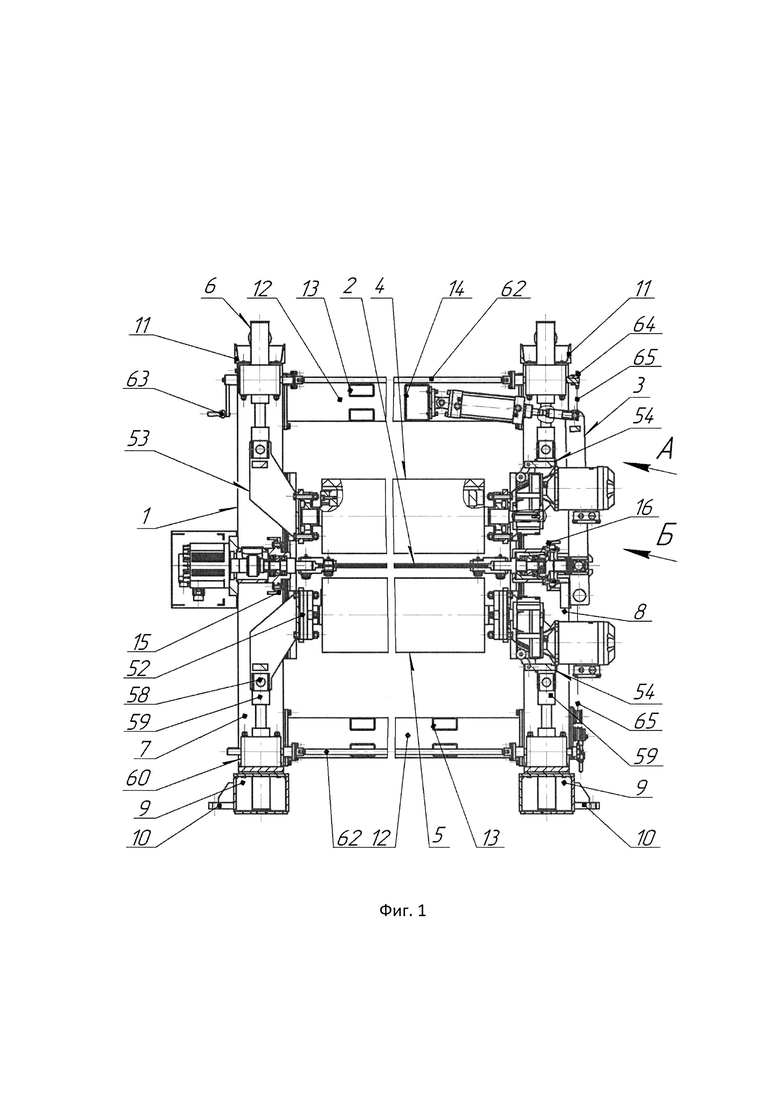

На фиг. 2 представлены опоры установки ножа без режущей части.

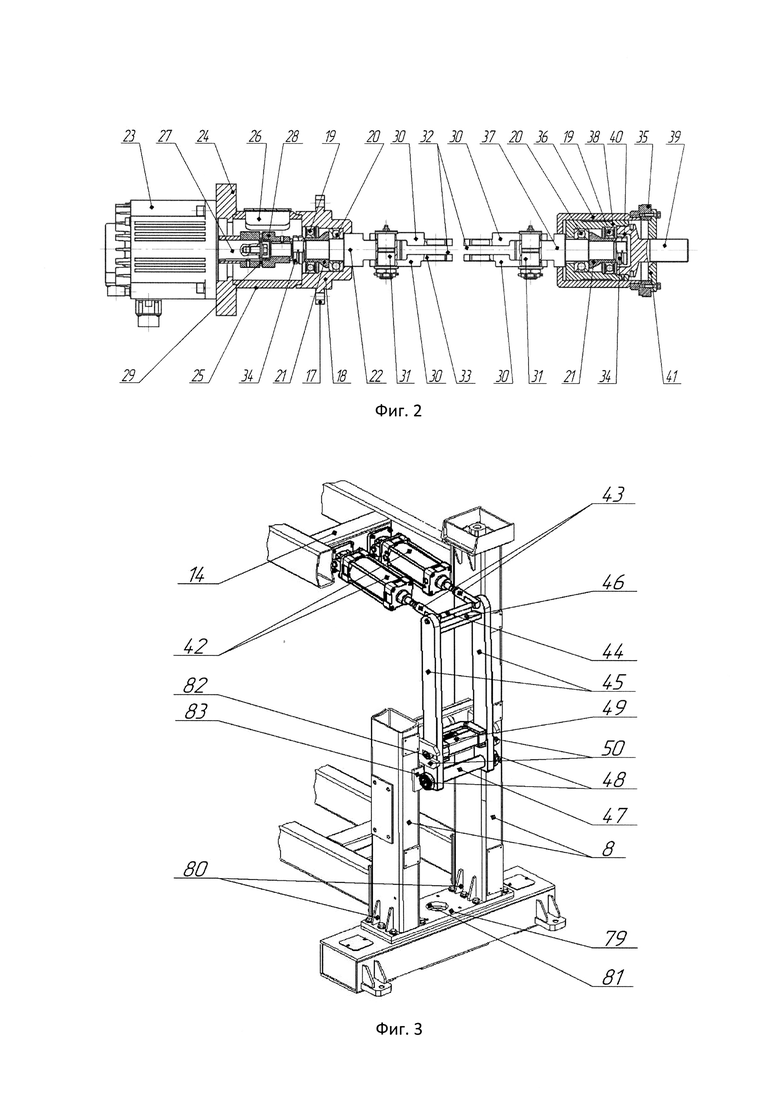

На фиг. 3 - вид по стрелка А на узел натяжения ножа в изометрии (без установленного механизма перемещения).

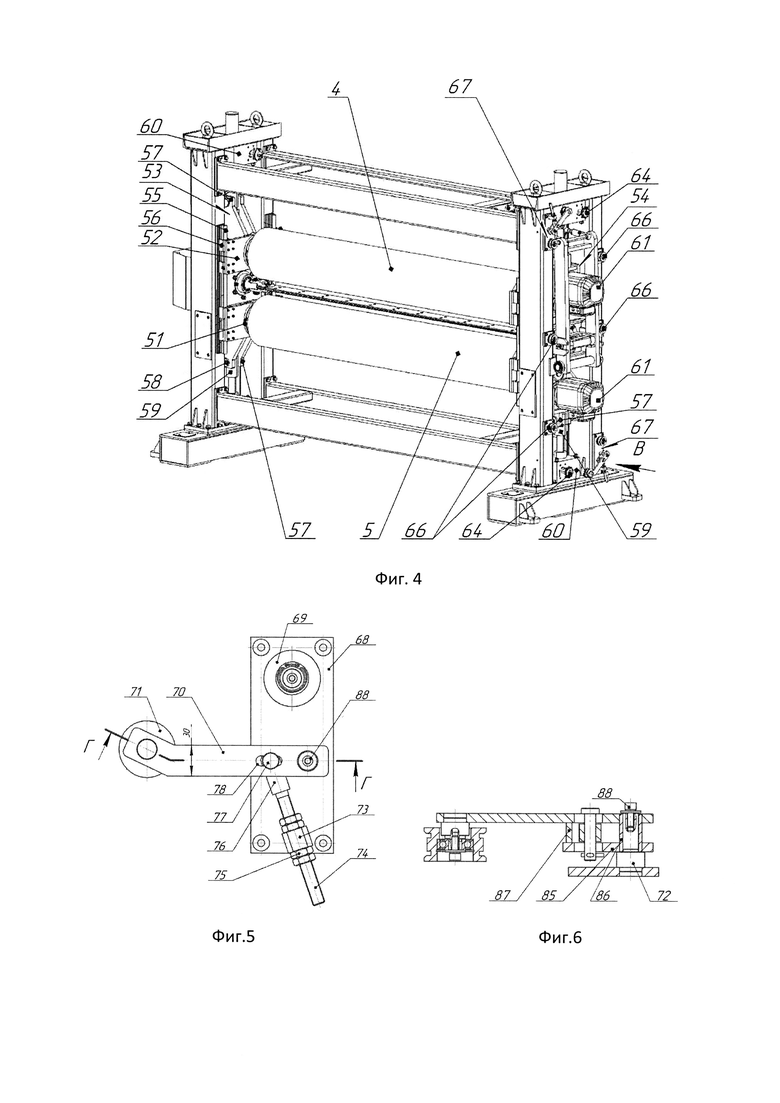

На фиг. 4 - вид по стрелке Б на прижимные валы и механизм их перемещения в изометрии.

На фиг. 5 - вид по стрелке В на натяжитель цепи (увеличено).

На фиг. 6 - сечение Г-Г натяжителя цепи.

Устройство рубки движущейся ленты древесного шпона имеет станину 1, нож 2 с узлом его натяжения 3. Нож 2 расположен между двумя прижимными валами - верхним 4 и нижним 5, снабженными механизмом вертикального перемещения 6.

Станина 1 является основным несущим узлом устройства рубки, на котором установлены основные рабочие элементы, узлы и механизмы устройства. Станина 1 представляет собой замкнутый прямоугольный каркас, состоящий из левой 7 (см. фиг. 1, 7) и правой пары силовых стоек 8 (см. фиг. 1, 4), установленных вертикально и параллельно друг другу на двух основаниях 9 (см. фиг. 1, 4, 7) с элементами крепления 10 на фундаменте или к полу.

Сверху каждая пара силовых стоек 7 и 8 объединена (стяжкой) плитой подъема 11 (см. фиг. 1). Левая пара силовых стоек 7 является левым торцом станины 1, а правая пара силовых стоек 8 является правым торцом станины 1. Плиты подъема (стяжки) 11 установлены параллельно основаниям 9. Между левыми и правыми силовыми стойками сверху и снизу расположены две пары усиливающих перекладин 12 (см. фиг. 1) с поперечинами 13 и одной усиленной поперечиной 14.

Левая пара силовых стоек 7 соединена между собой неразъемным соединением дополнительной поперечиной 15, а правая пара силовых стоек 8 соединена между собой неразъемным соединением дополнительной поперечиной 16, которые имеют центральные отверстия для установки ножа 2 (см. фиг. 1, 2).

Эти центральные отверстия расположены параллельно друг другу в вертикальной плоскости и оси их совпадают с осью вращения ножа 2.

В центральное отверстие левой дополнительной поперечины 15 установлена левая опора ножа 2 при помощи крепления к ней фланца 17 (см. фиг. 2) обоймы 18 с подшипниками 19 и 20 и фигурной втулкой 21, расположенными на ступенчатом валу 22, ось вращения которого совпадает с осью вращения ножа 2. Привод 23 вращения ножа 2 установлен на корпусе 24, который цилиндрической оболочкой 25 со смотровым отверстием 26 соединен с обоймой 18 неразъемным соединением. Внутри цилиндрической оболочки 25 привод 23 выступающим концом 27 посредством муфты 28 с упругим элементом 29 соединен со ступенчатым валом 22.

Ступенчатый вал 22 наибольшим диаметром выступает из обоймы 18 во внутрь станины 1 и имеет две параллельные лыски на конце, образующие две параллельный плоскости, между которыми выполнено сквозное отверстие для шарнирного соединения ступенчатого вала 22 и двух серег 30 с соответствующими отверстиями при помощи оси 31. В сборе серьги 30 образуют паз 32 с отверстиями 33 на конце для установки и фиксации ножа 2 в нем. С другой стороны обоймы 18 ступенчатый вал 22 имеет участок с резьбой для подпорки двумя гайками 34 подшипника 20 к внутренней ее стенке фигурной втулкой 21 и удержания подшипника 19 на цилиндрической поверхности фигурной втулки 21.

С другой стороны станины 1, в данном случае справа, в центральное отверстие дополнительной поперечины 16 установлена правая опора ножа 2 при помощи крепления к ней фланца 35 стакана 36 с отверстием в дне под наибольший диаметр короткого ступенчатого вала 37 с выступом его внутрь станины 1 аналогично выступающей части опоры ножа 2 слева. Внутри стакана 36 расположена обойма 38 с подшипниками 19 и 20 и фигурной втулкой 21, расположенными на коротком ступенчатом валу 37, ось вращения которого совпадает с осью вращения ножа 2.

Заканчивается короткий ступенчатый вал 37 резьбой для подпорки двумя гайками 34 подшипника 20 к внутренней стенке обоймы 38 фигурной втулкой 21 и удержания подшипника 19 на цилиндрической поверхности фигурной втулки 21. Обойма 38 закрывается штоком 39 с проточкой 40 на большом диаметре под установку гаек 34 на конце короткого ступенчатого вала 37. Другой конец штока 39 выступающий из отверстия крышки 41 на фланце 35 соединен с узлом натяжения 3 (см. фиг. 1).

Узел натяжения 3 (см. фиг. 3) состоит из двух параллельно установленных на усиленной поперечине 14 пневмоцилиндров 42 с регулируемыми по длине штоками 43. Концы регулируемых штоков 43 шарнирно соединены с осью 44 и разнесены вдоль нее. Ось 44 расположена на выступающих концах сверху подвижной прямоугольной рамы узла натяжения 3, которая состоит из двух вертикально и параллельно расположенных перекладин 45 с поперечинами 46 и 47. При этом поперечина 47 имеет снаружи подвижной прямоугольной рамы на перекладинах 45 выступы, на которые установлены ролики 48, опирающиеся снаружи каркаса 1 на правые силовые стойки 8. Между поперечинами 46 и 47 на перекладинах 45 расположена поворотная тяга 49, по центру которой крепится конец штока 39 правой опоры ножа 2. Концы поворотной тяги 49 имеют выступы снаружи подвижной прямоугольной рамы, которые размещены в пазах направляющих 50, при этом ширина пазов направляющих 50 соответствует диаметру выступов поворотной тяги 49 и их продольная ось расположена в горизонтальной плоскости, перпендикулярно оси вращения ножа 2 и пересекается с ней. Направляющие 50 жестко закреплены на внутренних сторонах правых стоек 8 и своими пазами направлены наружу каркаса 1. При этом пазы направляющих 50 установлены таким образом, чтобы при перемещении поворотной тяги 49 вдоль них оси вращения ее и ножа 2 всегда находились в одной горизонтальной плоскости и были перпендикулярны.

Параллельно оси вращения ножа 2 в одной вертикальной плоскости расположены оси вращения верхнего прижимного вала 4 и нижнего прижимного вала 5 (см. фиг. 1, 4).

Они имеют одинаковую конструкцию и их выступающие концы, расположенные вдоль оси вращения установлены в подшипниковые узлы 51 (см. фиг. 4), прикрепленные к платформе 52 (см. фиг. 1, 4) подвижных кронштейнов 53 и 54 с возможностью их вертикального перемещения вдоль двух линейных вертикальных направляющих 55 (см. фиг. 4) и четырех линейных подшипников 56 механизма вертикального перемещения 6.

Подвижные кронштейны 53 выполнены в виде двух параллельных пластин трапецеидальной формы, один из углов которых заканчивается прямоугольниками, образующими вилку 57 с отверстиями, через которые проходит ось 58 (см. фиг. 1) с установленным вертикальным концом 59 домкрата 60 механизма вертикального перемещения 6. При этом подвижные кронштейны 54, расположенные со стороны установки мотор-редукторов 61 (см. фиг. 4) вращения верхнего прижимного вала 4 и нижнего прижимного вала 5 изготовлены с возможностью размещения их внутри подвижных кронштейнов 54 между двух параллельных пластин трапецеидальный формы с прямоугольниками, образующими вилку 57.

Кроме этого, механизм вертикального перемещения 6 верхнего прижимного вала 4 и нижнего прижимного вала 5 состоит из четырех домкратов 60, расположенных сверху и снизу между каждой парой силовых стоек 7 и 8. При этом верхние домкраты 60 расположены снизу плит подъема 11, а нижние домкраты 60 расположены сверху на основаниях 9. Домкраты 60 имеют червячную передачу и устанавливаются таким образом, чтобы горизонтально расположенный вал зацепления находился в горизонтальной плоскости параллельной оси вращения прижимного вала и, вращался в корпусе домкрата 60 с выступами его концов за пределы корпуса и при этом, вращаясь, оставался на месте, а вертикально расположенный вал перемещался по вертикали.

Как верхние, так и нижние домкраты 60 своими выступающими концами вала зацепления с осью вращения, находящейся в горизонтальной плоскости и обращенные вовнутрь станины 1, объединены между собой соответствующим общим валом 62 (см. фиг. 1). При этом на второй свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего или нижнего домкрата 60 слева, установлена съемная рукоять поворота 63.

На второй свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего и нижнего домкрата 60 справа установлены звездочки 64 цепной передачи механизма вертикального перемещения 6, которые связаны между собой цепью 65 (см. фиг. 1), образуя цепную передачу.

В состав цепной передачи кроме двух звездочек 64 и цепи 65 входят четыре отклоняющих ролика 66 (см. фиг. 4) и два натяжителя 67 цепи 65.

Каждый натяжитель 67 цепи 65 состоит из прямоугольного основания 68 (см. фиг. 5) с установочными отверстиями по углам, на котором установлен отклоняющий ролик 69 и рычаг 70 с натяжным роликом 71 на его свободном конце, ось вращения которого перпендикулярна плоскости прямоугольного основания 68. Рычаг 70 установлен на основание 68 при помощи ступенчатой оси 72 (см. фиг. 6) перпендикулярной плоскости прямоугольного основания 68 с возможность его вращения вокруг нее. На противоположном конце прямоугольного основания 68 расположена подставка 73 в виде отрезка прутка прямоугольного сечения с отверстием под установку в нем штока 74 с фиксацией его с двух сторон на ней с помощью гаек 75. Шток 74 расположен под острым углом к проекции больших сторон прямоугольного основания 68 и один конец его с наконечником 76 образуют шарнирное соединение 77 с рычагом 70 с возможностью перемещения его вдоль сквозного центрального отверстия 78 в виде паза, образующего два меняющихся в пределах длины паза плеча рычага 70.

Один натяжитель 67 цепи 65 (см. фиг. 1) установлен прямоугольным основанием 68 (см. фиг. 5) на одной из пар силовых стоек 8 снизу на наружной стороне, а второй натяжитель 67 цепи 65 (см. фиг. 1) установлен прямоугольным основанием 68 (см. фиг. 5) на другой стойке пары силовых стоек 8 сверху на этой же наружной стороне и закреплены на них при помощи четырех болтов, проходящих через установочные отверстия, расположенные по углам.

Устройство рубки движущейся ленты древесного шпона изготавливается и собирается следующим образом. Силовые стойки 7 и 8 выполнены в основном из отрезков толстостенных труб прямоугольного сечения 100×180 мм длиной 1600 мм, установлены вертикально и параллельно друг другу широкой стороной на расстоянии 320 мм между собой на прямоугольном листе 79 (см. фиг. 3) и соединены с ним неразъемным соединением. Сверху на отрезки толстостенных труб прямоугольного сечения положен полками вверх швеллер №20 длиной 620 мм, образуя плиту подъема 11 и соединен с ними неразъемным соединением. Соединение отрезков толстостенных труб прямоугольного сечения снизу на прямоугольном листе 79 и сверху с плитой подъема 11 усилены установкой косынок 80 с двух сторон широкой стороны отрезков толстостенных труб. Кроме этого, в середине прямоугольных листов 79 верхнего листа основания 9 выполнены сквозные отверстия 81 для свободного перемещения вала перемещения нижних домкратов 60. Аналогичные отверстия выполнены на швеллерах плит подъема 11 для свободного перемещения вала перемещения верхних домкратов 60.

Дополнительные поперечины 15 и 16 могут быть выполнены из отрезка длиной 320 мм швеллера №24 с параллельными гранями полок, направленными к вешней стороне устанавливаемых силовых стоек 7 и 8. В дополнительных поперечинах 15 и 16 заранее выполнены отверстия под установку фланцев 17 и 35 соответствующих опор ножа 2 в сборе.

Силовые стойки 7 и 8 устанавливаются на основаниях 9 при помощи соответствующих болтовых соединений через отверстия прямоугольных листов 79 (см. фиг. 3).

В таком виде они могут поставляться при помощи мобильного транспорта на места их установки при производстве шпона, расположенные в любой географической точке, где собирают, устанавливают или встраивают устройства рубки движущейся ленты древесного шпона.

Полная сборка станины 1 осуществляется в виде сварной конструкции и болтовых соединений с усилением конструкции косынками, ребрами, отдельными пластинами и укосами (позициями не обозначены). При этом силовые стойки 7 и 8 соединяются между собой разъемным соединением при помощи четырех перекладин 12, изготовленных из отрезков толстостенных труб прямоугольного сечения 100×180 мм с прямоугольным фланцами в виде пластин 100×260 мм с двух сторон по торцам и соединенные неразъемными соединениями с этими трубами. Предварительно верхние и нижние перекладин 12 объединяются в пары неразъемным соединением при помощи поперечин 13, 14, изготовленных их отрезков прямоугольных труб.

Нож 2 является сборным. Он состоит из двух опор и режущей части. Режущая часть выполнена в виде плоского двустороннего плавающего ножа и представляет собой две ножевые ленты размером 1,0×25,0 мм и длиной 2030 мм, зажатые между пластинами, образующими замок, которые соединяются друг с другом при помощи оригинальных винтов М8×1 с мелкой резьбой в количестве 22 штук. В отверстие режущей части ножа 2, для установки ее и фиксации ее в пазах 32 устанавливается цилиндрическая втулка диаметром Ф = 40.0 мм, длиной равной размеру паза 32, совпадающему с толщиной ножа в сборе и диаметром Ф = 32.0 мм отверстия, равным диаметру отверстий 33.

Детали левой опоры ножа 2, как и правой в основном изготавливают из стали 45 на токарном и фрезерном станках с использованием готовых покупных изделий. В качестве подшипников 19 можно использовать радиальные шариковые подшипники, а в качестве подшипников 20 - упорные шариковые подшипники.

На ступенчатый вал 22, со стороны резьбы устанавливается сначала шариковый упорный подшипник 20, затем надвигается фигурная втулка 21 с шариковым радиальным подшипником 19 на ней. Далее при помощи двух гаек с резьбой фигурная втулка 21 и подшипники фиксируют на ступенчатом валу 22. Затем на цилиндрический хвостовик ступенчатого вала 22 надевается часть муфты 28 и фиксируется винтом. Полностью собранный ступенчатый вал 22 устанавливают в обойму 18.

Таким образом, левая опора ножа 2 в сборе устанавливается в отверстие левой дополнительной поперечины 15 лысками вовнутрь станины 1 с упором фланца 17 обоймы 18 в стенку швеллера №24 между его полок, и после совмещения отверстий фланца 17 и стенки швеллера в эти отверстия вставляются шесть болтов M12 и соединяются между собой при помощи соответствующих гаек с шайбами. При этом ось вращения ступенчатого вала 22 должна совпадать с осью вращения ножа 2 и осью вращения установленного ступенчатого вала 37 правой опоры ножа 2.

Правая опора ножа собирается аналогично левой и отличается тем, что обойма 38 размещается внутри стакана 36 с возможностью ее продольного перемещения в нем за счет штока 39. Для этого головку штока 39 с резьбой вворачивают вовнутрь обоймы 38 и контрят это резьбовое соединение от разворачивания. Затем на фланец 35 стакана 36 с помощью болтов устанавливают крышку 41 с отверстием для выхода хвостовой части штока 39. На хвостовой части штока 39 нарезана резьба. Тем самым получается сборочная единица как правая опора ножа 2, которая вставляется в отверстие дополнительной поперечины 16 лысками вовнутрь станины 1 до соприкосновения с фланцем 35 стакана 36 и крепится на дополнительной поперечине 16 при помощи болтов с резьбой M12.

Левая и правая опоры ножа 2 устанавливаются на дополнительных поперечинах 15 и 16 таким образом, чтобы ось вращения режущей части ножа 2, проходящая через ось подшипников этих опор, находились в горизонтальной плоскости на высоте, равной 940.0 мм от фундамента, на котором устанавливается станина 1, и была перпендикулярна торцевым частям станины 1, проходя через вертикальные оси симметрии, находящиеся между левой парой силовых стоек 7 и между правой парой силовых стоек 8.

После установки левой и правой опоры ножа 2, на лыски с отверстиями ступенчатых валов 22 и 37 накладывают с двух сторон серьги 30 и соединяют их при помощи оси 31 с образованием шарнирного соединения и паза 32.

В сформированные таким образом пазы 32 вставляют концы собранной режущей части ножа 2 с отверстиями на концах, соответствующими отверстиям 33 на конце паза 32 и при совпадении отверстий 33 с отверстиями режущей части ножа 2 в эти отверстия вставляется ось аналогичная оси 31 с образованием второго аналогичного шарнирного соединения. Таким образом установка режущей части ножа 2 в опорах осуществляется за счет двух шарнирных соединений. Затем стыковку привода 23 к корпусу 24 осуществляют разъемным соединением, а через смотровое отверстие 26 цилиндрической оболочкой 25 производят стыковку выступающего конца 27 привода 23 с концом ступенчатого вала 22 посредством установки муфты 28 с упругим элементом 29. Таким образом собранный и установленный нож 2 готов к работе. В качестве привода 23 можно использовать серводвигатель, а в качестве муфты 28 - кулачковую муфту с упругим элементом.

Узел натяжения 3 (см. фиг. 1) ножа 2 включает изготовление прямоугольной рамы, ее сборку и соответствующую установку на готовом каркасе вместе с готовыми покупными изделиями. Перекладины 45 (см. фиг. 3) могут быть изготовлены из листа стали мари Ст. 45 и представляют собой два параллельных бруска, один торец которых скруглен по радиусу. В центре радиуса этих брусков просверлены сквозные отверстия для установки оси 44. Снизу этих брусков просверлены сквозные отверстия для установки поперечины 47 с выступом их концов за пределы перекладин 45, собранных в прямоугольную раму. При этом на выступающие концы поперечины 47 устанавливаются ролики 48 в виде подшипников. При этом поперечины 47 имеют цилиндрический выступ для стыковки ее с перекладинами 45 и цилиндрический выступ на конце для установки роликов 48. Для установки стальной поперечины 46 в брусках изготавливают сквозные прямоугольные отверстия, а сама поперечина 46 имеет сечение с прямоугольными концами под установку их в соответствующие сквозные прямоугольные отверстия перекладин 45. Для установки стальной поворотной тяги 49 на оси 82 в брусках перекладин 14 изготавливают сквозные отверстия под ось 82 тяги 49 с выступами на ее концах за пределы перекладин 45 прямоугольной рамы. Установка и фиксация всех поперечин прямоугольной рамы производится одновременно. Перед установкой оси 82 на ней размещается тяга 49. При этом ось 44, расположенную на выступающих концах сверху подвижной прямоугольной рамы узла натяжения 3 можно устанавливать после окончательной сборки прямоугольной рамы при установке пневмоцилиндров 42 с регулируемыми штоками 43 в момент сборки и установки узла натяжения 3. В качестве пневмоцилиндров 42 можно использовать пневмоцилиндры двухстороннего действия. При установке узла натяжения 3 в отверстие поворотной тяги 49 на оси 82 вставляют хвостовую часть штока 39 с нарезанной резьбой. При выходе хвостовой части штока 39 с резьбой из скобообразной части тяги 49 с концами, установленными на оси 82, на конец штока наворачиваются две гайки, обеспечивая не только соединение тяги 49 с ножом 2, но и контровку резьбового соединения. Пневмоцилиндры 42 шарнирным соединением с опорой устанавливаются на поперечине 14 при помощи четырех винтов М8 каждый. Для обеспечения требований, предъявляемых к работающему ножу 2 и облегчения настройки, выступы оси 82 поворотной тяги 49 должны находиться в пазах направляющих 50, а установленные ролики 48 опираться на основания 83 в виде прямоугольных площадок. При выдвижении штоков пневмоцилиндров 42 верхняя часть узла натяжения 3 перемещается наружу, перемещая за собой тягу 49, соединенную со штоком 39, который натягивает нож 2, при этом нижняя часть узла натяжения 3 опирается роликами 48 на основания 83. Таким образом изготовленный и установленный узел натяжения 3 готов к работе.

Механизм вертикального перемещения 6 включает изготовление верхнего прижимного вала 4 и нижнего прижимного вала 5, подшипниковые узлы 51, четырех платформ 52 с подвижными кронштейнами 53 и 54, двух линейных вертикальных направляющих 55, четырех линейных подшипников 56, четырех домкратов 60, двух линейных вертикальных направляющих 55 и четырех линейных подшипников 56, цепной передачи с двумя механизмами натяжки цепи 67, а так же сборку его и соответствующую установку на готовом каркасе вместе с готовыми покупными изделиями.

Каждый прижимной вал изготавливается из металлической трубы и покрывается полиуретаном до диаметра 0300 мм. С двух сторон полость металлической трубы заглушается вставками с выступающими наружу осями, обеспечивающими вращение прижимного вала 4 и 5 в подшипниковых узлах 51. В качестве подшипниковых узлов можно использовать покупные радиальные подшипники, установленные в металлический корпус. Подшипниковые узлы 51 при помощи четырех болтов M16 устанавливаются на платформе 52 подвижных кронштейнов 53 и 54 через кольцевое стальное кольцо (позицией не обозначено).

Подвижный кронштейн 53 выполнен в виде платформы 52, к которой с одной стороны с определенным промежутком неразъемным соединением параллельно друг другу установлены два ребра треугольной формы у которого один острый угол скощен вертикальной плоскостью, образуя отрезок равный высоте платформы 52, а второй острый углу оканчивается, посаженным на него прямоугольником с отверстием, образующим со вторым ребром вилку 57. При этом платформа 52 выполнена из листа стали прямоугольной формы. А ребра треугольной формы, образующие держатель подвижного кронштейна 53, выполнены из листа стали толщиной 12.0 мм и отстоят друг от друга на расстоянии, образуя прямоугольную вилку 57, в которой просверлены сквозные отверстия. Перед прямоугольной вилкой 57 ребра объединяются горизонтальной перекладиной. В прямоугольную вилку 57 вставляется вертикальный конец 59 заранее установленного домкрата 60. При совпадении отверстий в них вставляется ось 58, образуя шарнирное соединение между ними. Аналогичным образом изготавливается подвижный кронштейн 54, только два ребра второго острого угла скошены горизонтальной плоскостью и объединены горизонтальной перекладиной и на нее посередине перекладины неразъемным соединением устанавливают прямоугольную вилку 57. Ребра треугольной формы, образующие держатель подвижного кронштейна 54, выполнены из листа стали толщиной 12.0 мм и отстоят друг от друга на большем расстоянии, чем у подвижного кронштейна 53, чтобы между ними можно было разместить мотор-редуктор 61, в качестве которого можно использовать цилиндрический мотор-редуктор с полым валом. Для установки мотор-редуктора 61, оси прижимного вала 4 и 5 со стороны установки мотор-редуктора 61 выполнены удлиненными наружу, и удлиненная часть имеет меньший диаметр и вставляется в отверстие редуктора мотор-редуктор 61 со шплинтом 4×40 мм и крепится от разворота через отверстие в ребре корпуса редуктора к выступу перекладины подвижного кронштейна с использованием изобретения по патенту RU №2480327.

На каждой левой и правой стойках 7 и 8 станины 1 вертикально и параллельно друг другу устанавливаются по две линейные вертикальные направляющие 55 с расстоянием между каждой парой с каждой стороны по оси симметрии равным 420 мм. Вертикальные направляющие представляют собой цилиндрическую направляющую длиной 750 мм и приобретаются как готовое изделие и крепятся на стойках 7 и 8 при помощи болтов М6. На каждой платформе 52 по углам при помощи четырех болтов М6 устанавливаются четыре линейных подшипника 56, которые приобретаются как готовое изделие и в сборе с линейными вертикальными направляющими 55 образуют опорный модуль с линейным подшипником.

Домкраты 60 тоже можно приобрести как готовое изделие. Устанавливаются они каждый на своих местах при помощи болтов M12, таким образом, чтобы ось вращения вала перемещения домкрата 60 и его вертикальный конец 59 находились в вертикальной плоскости осей вращения верхнего прижимного вала 4 и нижнего прижимного вала 5. При этом оси вращения горизонтального вала, вращающегося на месте, своими концами выступают за пределы корпуса домкрата 60, а его концы, выходящие вовнутрь станины 1 объединены жесткой связью в виде общего вала 62 (см. фиг. 1).

Вертикальный конец 59 домкрата 60 имеет диаметр с двумя параллельными лысками со сквозным отверстием.

Теперь полностью готовый, например, верхний прижимной вал 4 в сборе с готовым подвижным кронштейном 53 с одной стороны и с готовым подвижным кронштейном 54, внутри которого установлен мотор-редуктор 61 с другой стороны навешивают на вертикальные концы 59 верхних домкратов 60, вставляя в них прямоугольные вилки 57 подвижных кронштейнов 53 и 54 до совпадения отверстий диаметром Ф = 50 мм. После чего в эти отверстия вставляют оси 57, образуя шарнирное соединение между ними.

Аналогичным образом устанавливают нижний прижимной вал 5, и они готовы к настройке при помощи цепной передачи с двумя натяжителями 67 цепи 65.

Настройка механизма вертикального перемещения 6 осуществляется при помощи оси вращения горизонтального вала, вращающегося на месте домкрата 60. В нашем случае, для этого устанавливается съемная ручка 63 (см. фиг. 1) на выступающий наружу конец горизонтального вала, вращающегося на месте, верхнего левого домкрата 60. При этом за счет жесткой связи в виде общего вала 62 двух верхних и двух нижних осей вращения горизонтального вала домкрата 60 и цепной передачи между правых верхней и нижней осей вращения горизонтального вала, правых домкратов 60 вращение этих валов и перемещение прижимных валов 4 и 5 производится одновременно. Для этого на свободные выступающие из корпуса концы горизонтального вала этих домкратов 60 устанавливаются звездочки 64, а цепная передача между ними осуществляется с помощью шести отклоняющих роликов 66 и 69 по три с каждой стороны и распределенных вдоль них, два из которых 69 расположены на прямоугольных основаниях 68 натяжителя 67 цепи 65 (см. фиг. 1). При этом цепь 65 обводит средние отклоняющие ролики 66 по внутренней стороне.

Прямоугольное основание 68 (см. фиг. 5) каждого натяжителя 67 цепи 65 изготавливается из листовой стали, на котором вдоль длинной стороны последовательно установлены отклоняющий ролик 69, рычаг 70 на ступенчатой оси 72 перпендикулярной плоскости прямоугольного основания 68 с возможность его вращения вокруг нее и подставка 73 в виде отрезка прутка прямоугольного сечения со сквозным резьбовым отверстием М12 на высоте равной 31.0 мм от основания под установку в нем штока 74. Шток 74 при установке и фиксации его в нужном положении имеет возможность менять в пределах длины паза длину плеч рычага 70. При этом при увеличении расстояния между осью вращения натяжного ролика 71 и осью 77(см. фиг. 6), установленной в отверстие наконечника 76, определяющего длину одного плеча рычага, уменьшается расстояние между осью 77, установленной в отверстие наконечника 76 и ступенчатой осью 72 вращения рычага 70, определяющего длину другого плеча рычага 70. При этом конец рычага 70 с натяжным роликом 71 может быть изготовлен с небольшим изгибом в сторону отклоняющего ролика 69. Наконечник 76 может быть изготовлен из отрезка прутка прямоугольного сечения и устанавливается снизу рычага 70 между ним и опорной пластиной 85, расположенной на ступенчатой оси 72 с втулкой 86 на меньшем диаметре этой ступенчатой оси 72. При этом опорная пластина 85 повторяет форму и размеры рычага 70 от места ее установки вместе с втулкой 86 на выступе ступенчатой оси 72 до опорной перекладины 87, включая ее, расположенную между рычагом 70 и опорной пластиной 85 за пределами сквозного центрального отверстия 78 в виде паза. Опорная пластина 85 соединена с рычагом 70, в нашем случае, неразъемным соединением.

Сборка натяжителя 67 цепи 65 осуществляется следующим образом. Рычаг 70 в сборе с опорной пластиной 85 и опорной перекладиной 87, а также с натяжным роликом 71 на конце насаживается на ступенчатую ось 72, заранее установленную на прямоугольном основании 68 с втулкой 86 и винтом 88 через шайбу крепят рычаг 70 в сборе на ней. Затем наконечник 76 штока 74 продвигают между рычагом 70 и опорной пластиной 85 до совпадения отверстий наконечника 76 и центральных отверстий 78 в виде паза рычага 70 и опорной пластиной 85, расположенных друг под другом. После чего в совпадающие отверстия вставляют ось 77 и фиксируют ее снизу, образуя шарнирное соединение. Натяжитель 67 готов к установке и настройке его по месту.

Устройство рубки движущейся ленты древесного шпона устанавливается на пути следования ленты шпона, поступающей от лущильного станка по транспортеру, и может быть установлено на пути следования от лущильного станка любой модификации. Работа этого устройства осуществляется следующим образом. Перед началом процесса лущения в пневмоцилиндры 42 подают давление, в нашем случае рекомендуемое давление Р = 0,35…0,4 МПа, которое создает усилие на штоках 43, которое передается на ось 44 подвижной прямоугольной рамы узла натяжения 3. При этом прямоугольная рама роликами 48, опирающимися на накладки 83 снаружи каркаса 1 силовых стоек 8 отклоняется от вертикального положения, перемещая за собой поворотную тягу 49 в пазах направляющих 50 и соответственно шток 39, натягивая тем самым режущую часть ножа 2. Перемещаясь, шток 39 тянет за собой обойму 38, перемещая ее в стакане 36 в том же направлении. Обойма 38, установленная на конце короткого ступенчатого вала 37 при помощи двух гаек, тянет за собой режущую часть ножа 2 за счет шарнирного соединения, образованного между коротким ступенчатым валом 37 и двух серег 30 осью 31, а также второго шарнирного соединения, образованного между режущей частью ножа 2 установленного в пазу 32 и соединенные между собой через отверстия 33 сережек 30 соответствующей осью, создавая натяг ножа 2 с усилием Р1. При этом в прототипе для крепления режущей части ножа 2 используются по три шарнирных соединения с каждой стороны, а в предложенном техническом решении - по два.

В процессе лущения движущаяся лента шпона попадает с транспортера на вращающийся нижний прижимной вал 5 и движется в зазоре размером 45.0 мм между нижним прижимным валом 5 и режущей частью ножа 2, находящейся в горизонтальном положении, т.е. обе режущие кромки находятся в горизонтальном положении. В этом случае величина зазора рассчитывается по формуле, включающей расстояние между валками за вычетом толщины ножа, деленное пополам. В нашем случае 100.0 мм-10.0 мм = 90.0 мм, 90/2 = 45 мм. Расстояние между валками и диаметр Dврн окружности цилиндра, которую описывает образующая цилиндра в виде острия режущей кромки, имеют один номинальный размер. В расчетный период времени, зависящий от заданной длины ленты шпона, по сигналу, поступающему на привод 23, режущая часть ножа 2 начинает вращение. При повороте режущей части ножа 2 вокруг оси вращения вначале на 90° происходит первый руб, который отсекает первый поступающий извилистый край шпона, и затем происходит руб ленты шпона при каждом повороте ножа на 180° с получением шпона заданного формата. Режущая часть ножа 2 приводится в движение от привода 23, а прижимные валы 4 и 5 каждый от своего мотор-редуктора 61. При вращении ножа угол заточки режущей кромки располагается по ходу вращения режущей части ножа 2 и описывает окружность диаметром 100.0 мм по всей длине режущей кромки. В момент руба режущая часть ножа 2 расклинивается между верхним и нижним валами и поэтому чтобы не возникало повреждений на поверхности прижимных валов и повышенной нагрузки на двигателе, скорость вращения режущей части ножа 2 согласована со скоростью вращения валов. Т.е. от касания лезвием ножа ленты шпона до момента руба и далее после руба, до угла поворота ножа, соответствующего толщине шпона, линейная скорость шпона V и угловая скорость Dврн/2xW вращения ножа равны, где Dврн/2 - радиус вращения режущей кромки ножа, образующей цилиндр; W - угловая скорость вращения режущей кромки ножа, образующей цилиндр; V - линейная скорость подачи шпона на участке руба.

Необходимо отметить, что механизм вертикального перемещения 6 прижимного вала 4 и прижимного вала 5 после настройки и фиксации их в работе устройства рубки движущейся ленты древесного шпона не участвуют, и во время работы устройства он неподвижен. Но при замене режущей части ножа 2 или вала, заточке режущей части или ее замене возникает необходимость регулировки зазора Δh с помощью механизма вертикального перемещения 6. Для этого, например, после заточки, когда зазор Δh увеличивается, его уменьшают вращением съемной рукоятью поворота 63 выступающего конца вала зацепления с осью вращения, находящейся в горизонтальной плоскости домкрата 60. При этом вертикальные концы 59 верхних домкратов 60 перемещают вниз подвижные кронштейны 53 и 54 (см. фиг. 4) верхнего прижимного вала 4, а вертикальные концы 59 нижнего домкрата 60 перемещают вверх подвижные кронштейны 53 и 54 (см. фиг. 4) вместе с нижним прижимным валом 5. При этом все четыре платформы 52 за счет четырех линейных подшипников 56, перемещаются строго вертикально по двум вертикальным направляющим 55 с каждой стороны вместе с подвижными кронштейнами 53 и 54.

Одновременное вращение выступающего конца вала зацепления с осью вращения, находящейся в горизонтальной плоскости, как верхних, так и нижних домкратов 60 обеспечивается соответствующим верхним и нижним общим валом 62, а одновременное вращение выступающего конца вала верхних и нижних домкратов 60 обеспечивается цепной передачей между звездочками 64 с четырьмя отклоняющими роликами 66 и двумя натяжителями 67, обеспечивающими равный угол поворота, как ведущей, так и ведомой звездочки 64. Равный угол поворота звездочек 64 обеспечивается тем, что натяжители 67 устанавливаются таким образом, чтобы натяжной ролик 71 рычага 70 находился между звездочкой 64 и отклоняющим роликом 69 натяжителя 67. При этом усилие натяжного ролика 71, создаваемое вращением штока в резьбовом отверстии подставки 73 приходилось на внешнюю строну цепи 65 и было одинаково как для ведущей, так и ведомой звездочки 64.

Фиксируется необходимый зазор рукоятью поворота 63, на котором для этой цели установлен вращающийся с ней диск поворота, который после установки его на выступающий конец вала зацепления расположен с небольшим зазором относительно стенки корпуса домкрата 60. На диске поворота по окружности имеются сквозные отверстия с резьбой для установки в них болта фиксации, который, упираясь в стенку корпуса домкрата 60, препятствует вращению выступающего конца вала зацепления домкрата 60.

Для безопасной работы устройство рубки движущейся ленты древесного шпона, выступающие за пределы станины 1 узлы и механизмы снабжены соответствующими ограждениями и защитными чехлами.

Таким образом, предлагаемая группа изобретений позволяет обеспечить не только одновременное синхронное перемещение верхнего 4 и нижнего 5 вала, но позволяет получить простое и безопасное устройство, удобное в эксплуатации и разборное с целью возможности автоперевозки и быстрой доставки и сборки на месте эксплуатации. При этом повышается надежность процесса руба, сокращается время на настройку станка, повышается точность руба ленты шпона, значительно упрощается конструктивное воплощение элементов устройства и снижаются энергетические затраты, а также снижается себестоимость изготовления и эксплуатации.

При этом устройство имеет следующие параметры:

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РУБКИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ДРЕВЕСНОГО ШПОНА С НОЖОМ И МЕХАНИЗМОМ ВЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2009 |

|

RU2403148C1 |

| Способ подготовки листа шпона к склейке на ус и станок кромкофрезерный с узлом фрезерования и устройством нанесения клея для его реализации | 2020 |

|

RU2740321C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ЧУРАКА ЦИЛИНДРА МАКСИМАЛЬНОГО ОБЪЕМА С МЕХАНИЗМОМ ПРИЕМА, ПОДАЧИ И УДАЛЕНИЯ, МЕХАНИЗМОМ ЗАХВАТА И КООРДИНАЦИИ С СИСТЕМОЙ ИЗМЕРЕНИЯ И МЕХАНИЗМОМ ОБРАБОТКИ С ФРЕЗОЙ И МУФТОЙ ПОДСОЕДИНЕНИЯ ЕЕ К ПРИВОДУ, ВКЛЮЧАЯ МОНТАЖНУЮ СХЕМУ УСТАНОВКИ ПРИВОДА | 2010 |

|

RU2480328C2 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| УСТАНОВКА ОБРАБОТКИ МЕРНЫХ БРЕВЕН ДЛЯ ПОЛУЧЕНИЯ ЧУРАКОВ МАКСИМАЛЬНОГО ОБЪЕМА, СПОСОБ ИХ ОБРАБОТКИ, ВКЛЮЧАЯ СПОСОБ ЦЕНТРИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2368493C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ ЛУЩЕНОГО ШПОНА, РУБКИ И УКЛАДКИ ЛИСТОВ В СТОПУ | 2007 |

|

RU2348516C1 |

| Устройство для рубки шпона на спичечную соломку | 1980 |

|

SU906983A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ КАБЕЛЯ | 2006 |

|

RU2323805C2 |

| Устройство для рубки шпона на спичечную соломку | 1981 |

|

SU939436A1 |

Группа изобретений относится к деревообрабатывающей промышленности. Устройство содержит установленные на станине нож, узел натяжения ножа, механизм вертикального перемещения прижимных валов с мотор-редукторами и натяжитель цепи механизма вертикального перемещения. Нож выполнен в виде соединенных верхней и нижней лент, приводимых во вращение электродвигателем, установленным на станине. Узел натяжения содержит два установленных на станине пневмоцилинра, создающих усилие натяжения ножа в процессе рубки шпона. Механизм вертикального перемещения верхнего и нижнего прижимных валов содержит четыре установленных на станине домкрата, соединенных цепной передачей и позволяющих регулировать зазор между режущими кромками ножа и поверхностью каждого прижимного вала. Натяжитель цепи выполнен в виде двух двуплечих рычагов, установленных на станине. Повышается надежность в процессе руба, сокращается время на настройку устройства, повышении точности руба ленты шпона, значительном упрощении конструктивных элементов устройства и снижаются энергетические затраты, а также себестоимость в изготовлении и эксплуатации. 5 н.п. ф-лы, 6 ил.

1. Устройство рубки движущейся ленты древесного шпона, содержащее станину в виде замкнутого прямоугольного каркаса, внутри которой посередине установлен нож с опорами, узел натяжения ножа, верхний и нижний прижимные валы с мотор-редукторами, механизм их вертикального перемещения, при этом ось ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов, а станина состоит из левой и правой пар силовых стоек, установленных вертикально и параллельно друг другу на двух основаниях, между которыми сверху и снизу расположены две пары перекладин с поперечинами, а сверху каждая пара силовых стоек объединена плитой подъема, при этом плиты подъема установлены параллельно основаниям, и на плитах подъема установлены верхние домкраты, расположенные снизу плит подъема, а нижние домкраты расположены сверху на основаниях, при этом домкраты имеют червячную передачу и установлены таким образом, чтобы горизонтально расположенные валы зацепления находились в горизонтальной плоскости, параллельной осям вращения прижимных валов, и вращались в корпусе домкрата с выступами их концов за пределы корпуса домкрата и при вращении оставались на месте, а вертикально расположенный вал перемещался по вертикали, при этом выступающие концы вала зацепления, обращенные вовнутрь станины верхних и нижних домкратов, объединены между собой общим валом, отличающееся тем, что станина между верхней парой перекладин имеет поперечину для установки двух пневмоцилиндров узла натяжения, а на внутренних сторонах правых стоек с пазами, направленными наружу, закреплены направляющие для перемещения поворотной тяги узла натяжения таким образом, чтобы оси вращения поворотной тяги и ножа всегда находились в одной горизонтальной плоскости и были перпендикулярны, а под направляющими установлены основания в виде прямоугольных площадок для опоры роликов узла натяжения, режущая часть ножа установлена с использованием двух шарнирных соединений с каждой стороны, при этом шарнирное соединение режущей части ножа образовано при помощи параллельно установленных серег с образованием паза для установки режущей части ножа, а подшипники левой и правой опор ножа установлены с использованием фигурной втулки, узел натяжения ножа, два пневмоцилиндра которого установлены на поперечине регулируемыми по длине штоками шарнирно соединены с осью, которая расположена на выступающих концах сверху подвижной прямоугольной рамы, состоящей из двух вертикально и параллельно расположенных перекладин с поперечинами, между которыми расположена поворотная тяга, по центру которой закреплен конец штока правой опоры ножа, механизм вертикального перемещения выполнен единым для верхнего и нижнего прижимных валов, концы которых установлены в подшипниковые узлы, прикрепленные к платформе подвижных кронштейнов с ограничителем ее вертикального перемещения вдоль двух линейных вертикальных направляющих и четырех линейных подшипников, при этом подвижные кронштейны выполнены в виде двух параллельных пластин трапецеидальной формы, один из углов которых заканчивается прямоугольниками, образующими вилку с отверстиями, через которые проходит ось с установленным вертикальным концом верхнего или нижнего домкрата, при этом подвижные кронштейны, расположенные со стороны установки мотор-редукторов, изготовлены с возможностью размещения их внутри подвижных кронштейнов между двух параллельных пластин трапецеидальный формы с прямоугольниками, образующими вилку, при этом на второй свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего и нижнего домкратов, справа установлены звездочки цепной передачи механизма вертикального перемещения, которые связаны между собой цепью с образованием цепной передачи, в состав которой дополнительно входят четыре отклоняющих ролика и два натяжителя цепи, при этом на свободный выступающий конец вала зацепления с осью вращения, находящейся в горизонтальной плоскости верхнего или нижнего домкрата, слева установлена рукоять поворота с фиксатором вертикального перемещения.

2. Нож устройства рубки движущейся ленты древесного шпона, содержащий режущую часть, включающую пластину с базовыми выступами и накладкой с элементами крепления, при этом режущая часть ножа состоит из верхней и нижней лент, выполненных с заточенной с одной стороны под угол режущей кромкой, расположенных симметрично на базовых выступах одной из сторон пластины, прижатых накладкой и установленных из условия совпадения угла заточки режущей кромки верхней ленты с углом заточки режущей кромки нижней ленты при повороте ножа на 180°, левую и правую опоры, установленные на дополнительных поперечинах станины устройства для рубки движущейся ленты древесного шпона и выполненные в виде стакана с отверстием для прохождения через него с возможностью вращения направленных внутрь упомянутой станины концов ступенчатого вала, причем левая опора ножа выполнена с установочным фланцем и расположена со стороны электродвигателя в отверстии дополнительной поперечины в середине торцевой части упомянутой станины и один конец ступенчатого вала левой опоры соединен через муфту с электроприводом, а второй конец ступенчатого вала левой опоры соединен с образованием шарнирных соединений с концом режущей части ножа, при этом второй конец режущей части ножа соединен с образованием шарнирных соединений с концом ступенчатого вала правой опоры ножа, выполненной с установочным фланцем в сборе с обоймой, подшипниками и штоком, и расположенной в отверстии дополнительной поперечины в середине противоположной торцевой части упомянутой станины, а другой конец упомянутого ступенчатого вала расположен в обойме и штоком соединен с узлом натяжения ножа, отличающийся тем, что в отверстиях на конце режущей части ножа установлены цилиндрические втулки длиной, равной толщине режущей части ножа в сборе, совпадающей с шириной паза, образованного между двумя серьгами, установленными на лысках ступенчатого вала и соединенными осью, с образованием между ними первого шарнирного соединения, а второе шарнирное соединение образовано осью, объединяющей отверстия паза двух серег и отверстие на конце режущей части, при этом на ступенчатых валах, размещенных внутри левой и правой обойм, расположена фигурная втулка с упором ее конической части в торец упорного подшипника на внутренней стенке обоймы, а на цилиндрической части фигурной втулки расположен радиальный подшипник, при этом конец штока правой опоры ножа установлен в сквозное центральное отверстие скобообразной части поворотной тяги узла натяжения устройства для рубки движущейся ленты древесного шпона.

3. Узел натяжения ножа устройства рубки движущейся ленты древесного шпона, содержащий натяжитель, через центральное отверстие которого проходит конец штока, опоры, которые закреплены на станине устройства для рубки движущейся ленты древесного шпона с устройством силового воздействия на конец выступающего штока, отличающийся тем, что узел натяжения состоит из установленных на упомянутой поперечине станины устройства для рубки движущейся ленты древесного шпона двух пневмоцилиндров с регулируемыми по длине штоками, которые шарнирно соединены с осью подвижной прямоугольной рамы сверху на ее выступающих концах, при этом прямоугольная рама состоит из двух вертикально и параллельно расположенных перекладин с поперечинами, при этом нижняя поперечина снаружи перекладин имеет выступы, на которые установлены ролики, опирающиеся снаружи каркаса на основания на правых силовых стойках упомянутой станины, а между поперечинами рамы расположен натяжитель в виде поворотной тяги, в сквозное центральное отверстие скобообразной части которой установлен конец штока правой опоры ножа, при этом концы поворотной тяги имеют снаружи вертикальных перекладин выступы, которые размещены в пазах направляющих, которые жестко закреплены на внутренних сторонах правых стоек упомянутой станины и своими пазами направлены наружу каркаса, при этом пазы направляющих установлены таким образом, чтобы при перемещении поворотной тяги вдоль них оси вращения ее и ножа всегда находились в одной горизонтальной плоскости и были перпендикулярны.