Область техники

Настоящее изобретение относится к режущему инструменту со сменной режущей кромкой, выполненному с возможностью установки сменной режущей пластины на тело инструмента, и, в частности, к режущему инструменту со сменными режущими кромками, который можно использовать для машинной обработки с высокой подачей, и к режущей пластине для использования в этом инструменте.

Предшествующий уровень техники

В качестве инструмента для операций резания, например пресс-форм и т.п., обычно используется торцевая фреза со сменными режущими кромками, в которой для формирования режущего участка к головке по существу цилиндрического тела инструмента, выполненного с возможностью вращения вокруг его оси, механически крепится режущая пластина.

В таком режущем инструменте со сменной режущей кромкой одной из главных проблем является прочность головки инструмента, необходимая для фиксированной поддержки режущей пластины. В патентном документе 1 указывается, что прочность головки достигается путем задания отношения между площадью сечения, определяемой шириной и толщиной режущей пластины и центральным крепежным отверстием, и площадью сечения, определяемой высотой и толщиной режущей пластины и центральным установочным отверстием, для определения величины в заданном диапазоне, и задания отношения между толщиной подпирающего металла в головке инструмента и толщиной режущей пластины на заданной величине или более.

Перечень ссылок

Патентный документ 1 - Японская патентная публикация № 2005-118965.

Раскрытие изобретения

Однако конструкция, описанная в патентном документе 1 и предназначенная для повышения прочности головки инструмента, ограничена тем, что необходимо выдерживать отношения между компонентами, такие как отношение между толщиной подпирающего металла и толщиной режущей пластины, в заранее определенном диапазоне, а это приводит к ограничению свободы проектирования режущего инструмента и режущей пластины.

Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и целью настоящего изобретения является создание режущего инструмента со сменной режущей кромкой, с повышенной прочностью головки инструмента и без ограничения свободы конструирования, а также режущей пластины для использования в таком инструменте.

Согласно настоящему изобретению предлагается режущий инструмент со сменной режущей кромкой, содержащий тело инструмента, на котором съемно установлена режущая пластина, при этом режущий инструмент содержит гнездо для установки режущей пластины, сформированное на теле инструмента и на которое устанавливается режущая пластина, и участок верхней стенки, сформированный интегрально с телом инструмента, и нависающая над гнездом для установки режущей пластины.

Тело инструмента может содержать множество гнезд для установки режущих пластин и множество участков верхней стенки, что позволяет устанавливать на тело инструмента множество режущих пластин, а на участке верхней стенки, нависающем над гнездом для установки режущей пластины, может быть сформировано другое гнездо для установки режущей пластины, расположенное рядом с первым гнездом.

Участок верхней стенки может покрывать по меньшей мере часть режущей пластины, когда режущая пластина установлена на гнездо для установки режущей пластины.

Участок верхней стенки может быть сформирован так, что расстояние, на которое участок верхней стенки нависает над гнездом для установки режущей пластины на базовом конце, является большим, чем расстояние, на которое участок верхней стенки нависает над гнездом для установки режущей пластины на переднем конце.

Режущий инструмент со сменной режущей кромкой по одному аспекту настоящего изобретения может содержать резьбовое отверстие, сформированное у гнезда для установки режущей пластины, при этом когда режущая пластина установлена в гнезде, в резьбовое отверстие ввинчен крепежный винт, проходящий сквозь крепежное отверстие в режущей пластине, и участок верхней стенки может иметь такую форму, чтобы не мешать завинчиванию крепежного винта в резьбовое отверстие.

Гнездо для установки режущей пластины может содержать поверхность нижней стенки, а также поверхность боковой стенки и поверхность торцевой стенки, обе из которых проходят под прямым углом к поверхности нижней стенки, и на участке верхней стенки может быть сформирована поверхность верхней стенки, проходящая под прямым углом как к поверхности боковой стенки, так и к поверхности торцевой стенки, и расположенную напротив поверхности нижней стенки.

Режущий инструмент со сменной режущей кромкой по одному аспекту настоящего изобретения может содержать отверстие для установочного винта, проходящее сквозь участок верхней стенки к гнезду для установки режущей пластины, и когда режущая пластина установлена в гнездо, в это отверстие может быть ввинчен установочный винт так, чтобы режущая пластина была прижата к гнезду.

Согласно настоящему изобретению предлагается режущая пластина для использования в режущем инструменте со сменной режущей кромкой, описанном выше. Режущая пластина по настоящему изобретению содержит две противоположные торцевые поверхности и периферийную поверхность, проходящую между двумя торцевыми поверхностями, при этом периферийная поверхность режущей пластины содержит упорную поверхность, выполненную с возможностью входить в контакт с поверхностью гнезда для установки режущей пластины, когда режущая пластина установлена в гнездо, и участок краевого гребня упорной поверхности может быть скошен.

Краткое описание чертежей

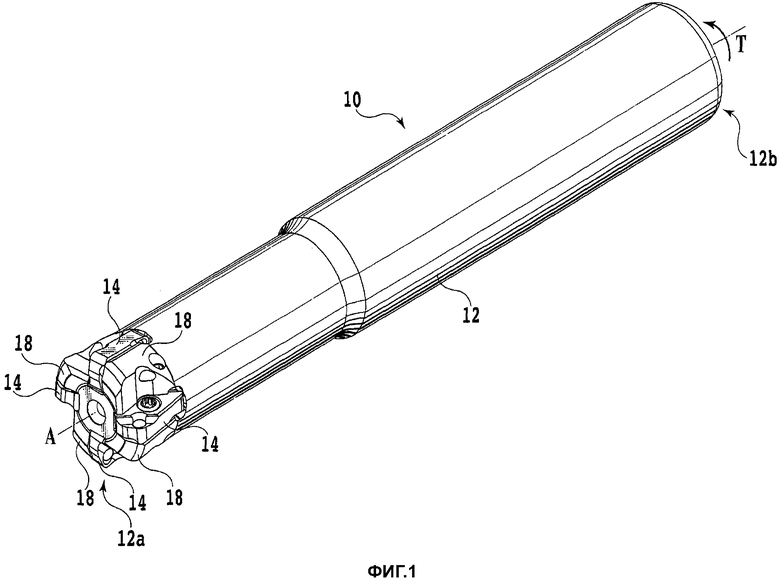

Фиг. 1 - вид в перспективе торцевой фрезы со сменной режущей кромкой согласно варианту настоящего изобретения.

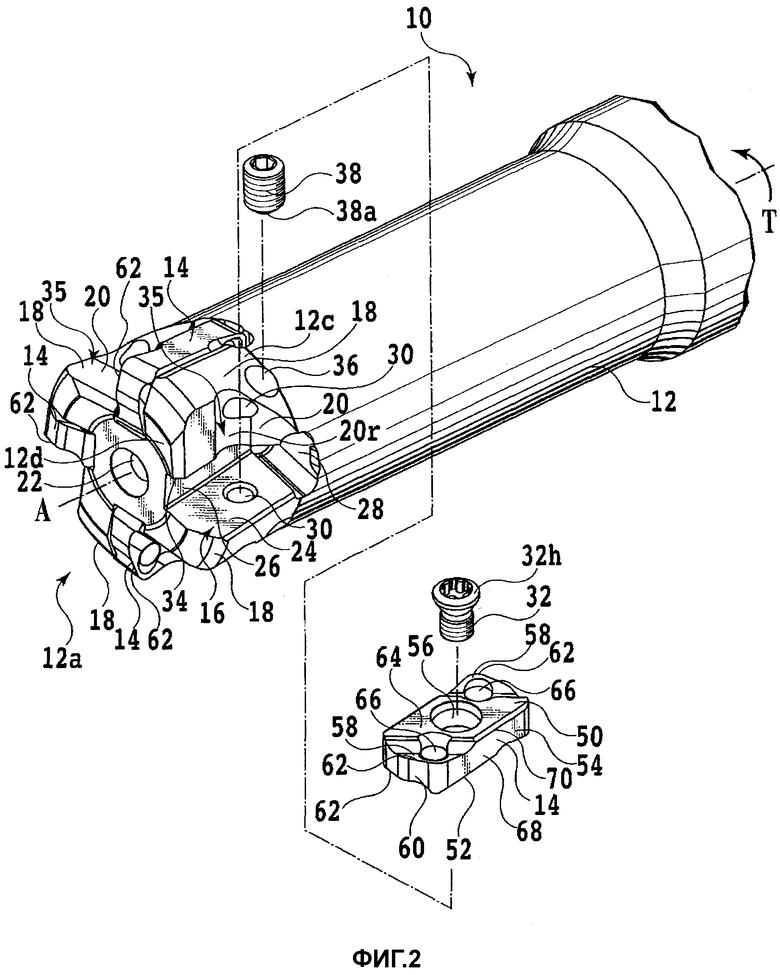

Фиг. 2 - разнесенный вид в перспективе конструкции переднего конца торцевой фрезы со сменной режущей кромкой.

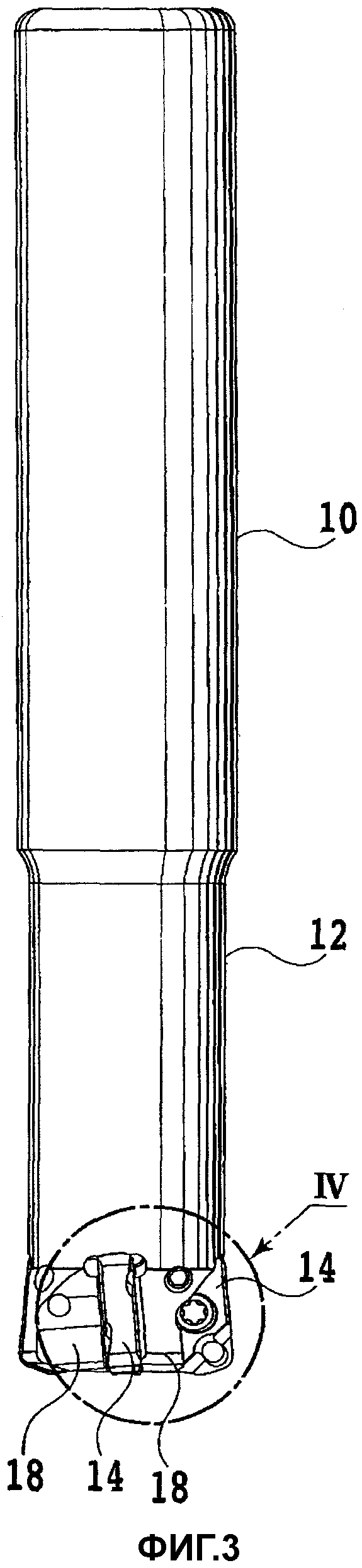

Фиг. 3 - вид сверху торцевой фрезы со сменной режущей кромкой согласно фиг. 1.

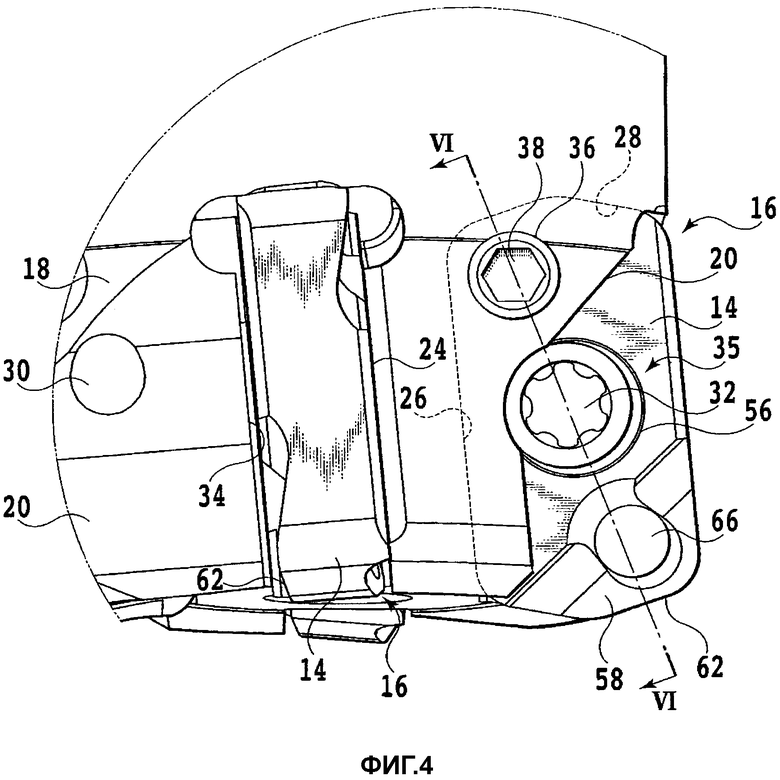

Фиг. 4 - деталь, показанная на фиг. 3 пунктирной линией, в увеличенном масштабе.

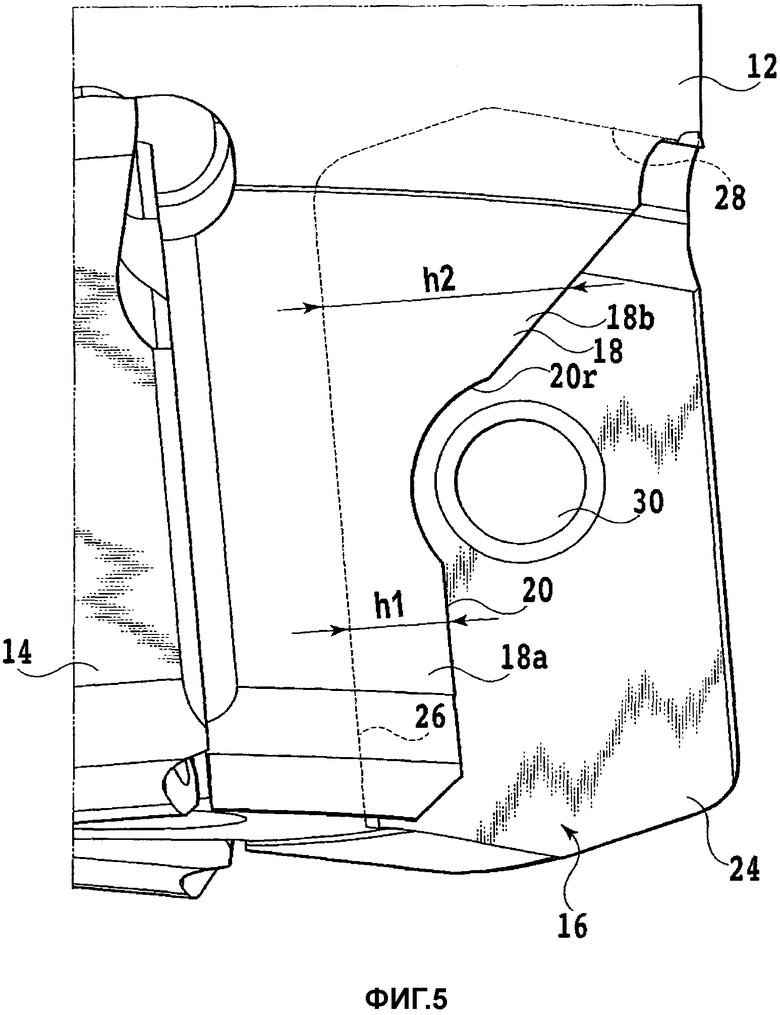

Фиг. 5 - деталь переднего конца торцевой фрезы согласно фиг. 1 со снятой режущей пластиной.

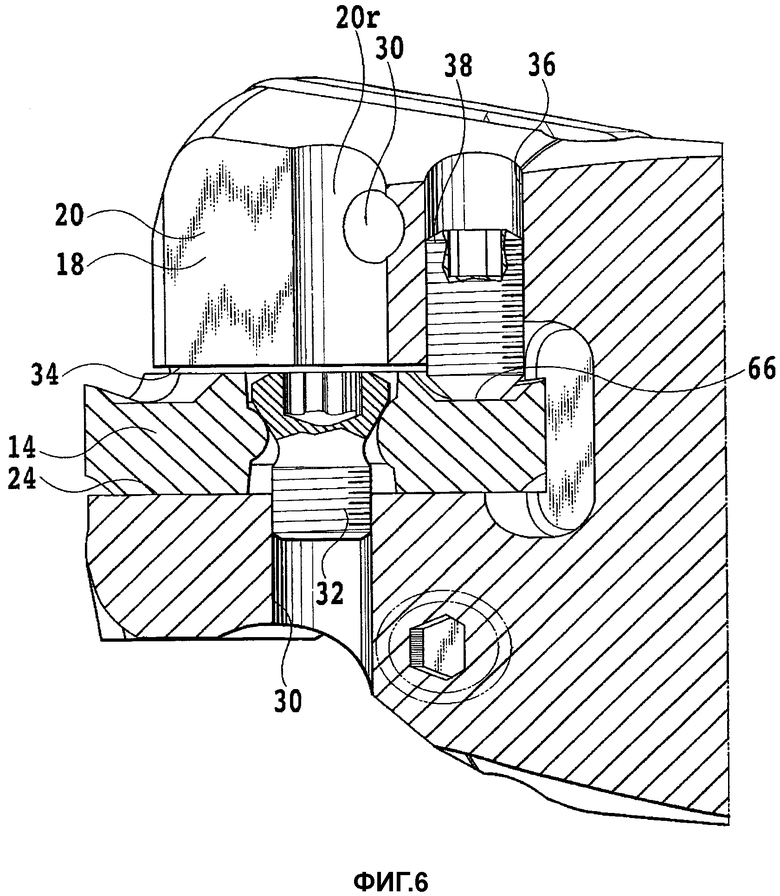

Фиг. 6 - сечение по линии VI-VI на фиг. 4, иллюстрирующее часть переднего конца торцевой фрезы согласно фиг. 4, полученную разрезанием переднего конца в плоскости осей крепежного винта и установочного винта.

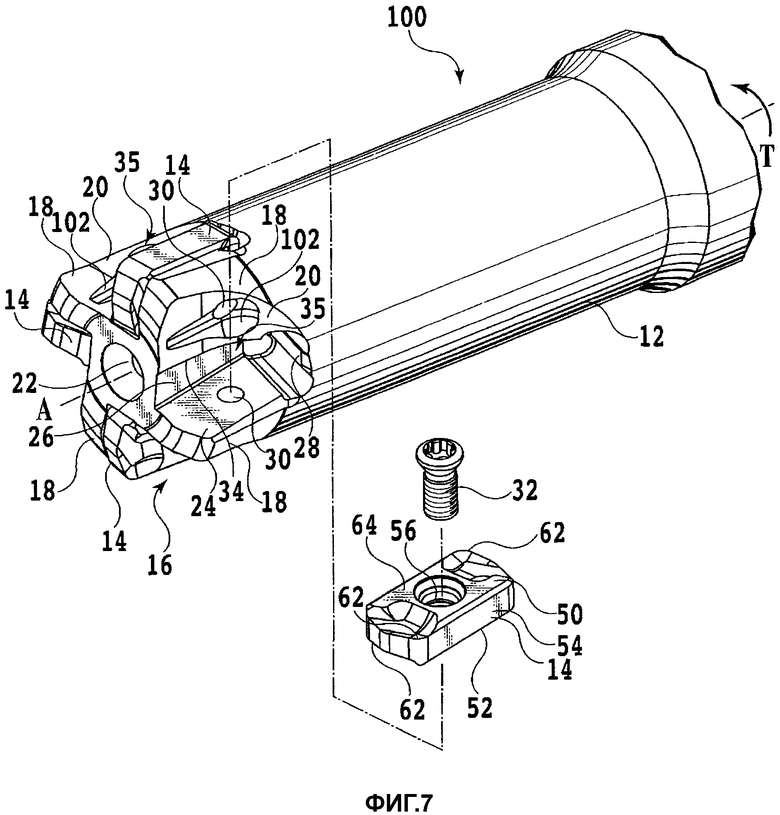

Фиг. 7 - разнесенный вид в перспективе, иллюстрирующий конструкцию переднего конца торцевой фрезы со сменной режущей кромкой согласно другому варианту настоящего изобретения.

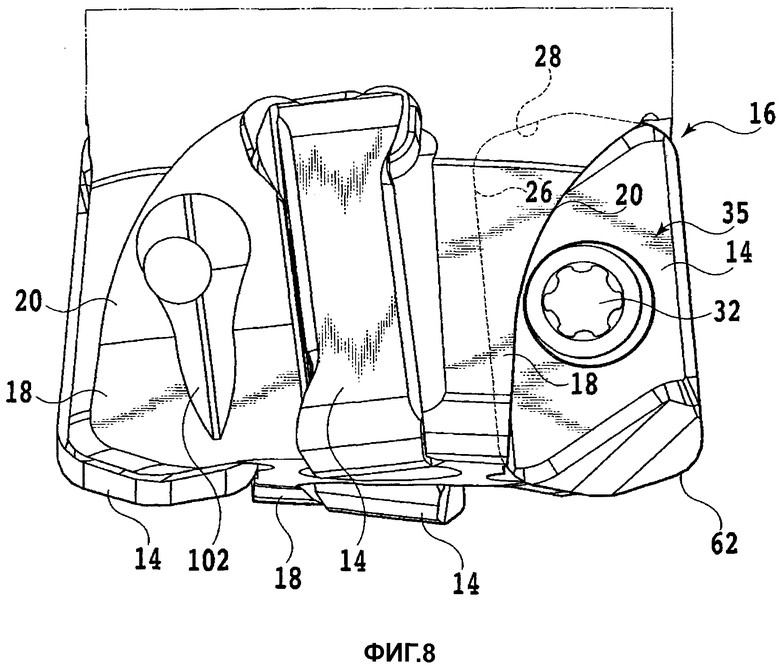

Фиг. 8 - вид сверху, иллюстрирующий передний конец торцевой фрезы согласно фиг. 7, с установленной на нем режущей пластиной.

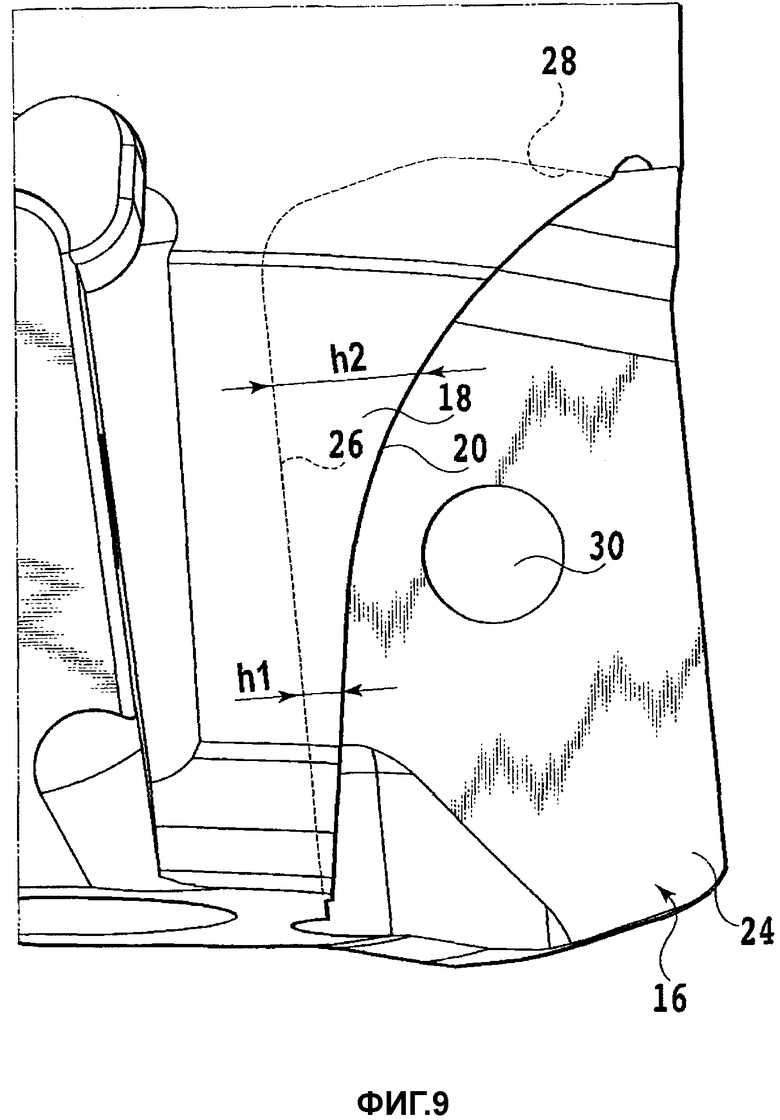

Фиг. 9 - часть переднего конца торцевой фрезы согласно фиг. 7 в увеличенном масштабе со снятой режущей пластиной.

Описание вариантов

Далее следует описание вариантов режущего инструмента со сменной режущей кромкой и режущей пластины для использования в этом инструменте. Сначала со ссылками на фиг. 1-6 будет описана торцевая фреза со сменной режущей кромкой согласно варианту настоящего изобретения.

На фиг. 1 приведен вид в перспективе торцевой фрезы со сменной режущей кромкой согласно варианту настоящего изобретения. Как показано на фиг. 1, торцевая фреза со сменной режущей кромкой согласно настоящему варианту изобретения может вращаться вокруг оси А, проходящей от переднего конца к хвостовику. Торцевая фреза 10 со сменной режущей кромкой содержит тело 12 торцевой фрезы, служащее в качестве тела инструмента, на передней части которого съемно установлены четыре режущие пластины 14. Каждая из режущих пластин 14, образующих торцевую часть, установлена на переднем конце 12а тела 12 торцевой фрезы с помощью крепежного винта, как описано ниже. Режущий инструмент со сменной режущей кромкой согласно настоящему изобретению не ограничен наличием множества режущих пластин и может быть предназначен для использования единственной режущей пластины.

Основное тело 12 торцевой фрезы имеет по существу цилиндрическую форму и сформировано из быстрорежущей стали, инструментальной стали, сплава на основе стали, нержавеющей стали, цементированного карбида и т.п. Поверхность тела 12 торцевой фрезы при необходимости подвергается антикоррозионной обработке (нанесение черной оксидной пленки) или закалке (азотированию или нанесению твердого покрытия) и т.п.

Как показано на фиг. 2, на головке 12а тела 12 фрезы сформированы четыре гнезда 16 для установки режущих пластин, в каждое из которых можно устанавливать режущие пластины. Кроме того, предусмотрены участки 18 верхней стенки так, чтобы нависать над соответствующим гнездом 16 для установки режущей пластины. Каждый участок 18 верхней стенки сформирован интегрально с телом 12 торцевой фрезы. Участок 18 верхней стенки предусмотрен для каждого из гнезд 16 для установки режущей пластины. Четыре гнезда 16 разнесены по окружности тела 12 торцевой фрезы с по существу одинаковыми интервалами. Однако количество гнезд 16 для установки режущих пластин и участков 18 верхней стенки является произвольным. В данном примере диаметр головки 12а тела торцевой фрезы равен 20 мм.

Далее, в теле 12 торцевой фрезы выполнено сквозное отверстие 22, проходящее вдоль оси А от головки 12а инструмента к ее хвостовику 12b. Сквозь сквозное отверстие 22 выпускают текучую среду. При обработке детали торцевой фрезой 10 со сменной режущей кромкой, через сквозное отверстие 22 торцевой фрезы 10 можно нагнетать подаваемую извне смазочно-охлаждающую жидкость, воздух, туман, образованный смесью СОЖ и воздуха и т.п.

Как показано на фиг. 2 и 4, гнездо 16 для установки режущей пластины содержит поверхность 24 нижней стенки, а также поверхность 26 боковой стенки и поверхность 28 торцевой стенки, каждая из которых проходит под прямым углом к поверхности 24 нижней стенки (отходя вверх от поверхности 24 нижней стенки). Поверхность 24 нижней стенки выполнена плоской и проходит параллельно плоскости, в которой лежит ось А. Поверхность 26 боковой стенки обращена к внешней периферийной стороне инструмента. Кроме того, поверхность 28 торцевой стенки пересекает поверхности 26 боковой стенки и обращена в сторону переднего конца инструмента. В центральной части поверхности 24 нижней стенки выполнено резьбовое отверстие 30. В резьбовое отверстие 30 можно ввинчивать крепежный винт 32.

В соответствии с этим, как описано выше, тело 12 торцевой фрезы имеет участок 18 верхней стенки, нависающий над гнездом 16 для установки режущей пластины. Участок 18 верхней стенки предназначен для гнезда 16 для установки режущей пластины и имеет поверхность 34 верхней стенки, расположенную напротив поверхности 24 нижней стенки. Поверхность 34 верхней стенки расположена напротив поверхности 24 нижней стенки и проходит под прямыми углами к поверхности 26 боковой стенки и к поверхности 28 торцевой стенки гнезда 16 для установки режущей пластины. Участок 18 верхней стенки, выполненный, как описано выше, закрывает по меньшей мере часть режущей пластины 14, установленной в гнезде 16 для установки режущей пластины.

Участок 18 верхней стенки приблизительно сформирован так, чтобы вылет, на который участок 18 верхней стенки повисает над гнездом 16 для установки режущей пластины, увеличивался от переднего конца к основанию участка 18 верхней стенки. То есть участок 18 верхней стенки сформирован так, чтобы вылет участка 18 верхней стенки, повисающей над гнездом 16 для установки режущей пластины на его основании, был больше, чем этот вылет на переднем конце участка 18 верхней стенки. Как более конкретно показано на фиг. 5, передний конец 18а участка 18 верхней стенки, соответствующий участку между передним концом и центральной частью участка 18 верхней стенки, сформирован так, чтобы повисать над поверхностью 26 боковой стенки гнезда 16 для установки режущей пластины к внешней периферийной стороне инструмента на по существу постоянное расстояние. На конце 18b основания участка 18 верхней стенки, соответствующем участку между центральной частью и концом основания, участок 18 верхней стенки свисает с поверхности 26 боковой стенки участка 18 верхней стенки к внешней периферии инструмента на расстояние, постепенно увеличивающееся от переднего конца к концу основания. Кроме того, конец 18b основания участка 18 верхней стенки выполнен так, чтобы нависать над поверхностью 28 торцевой стенки в направлении переднего конца инструмента. Например, вылет h1 участка 18 верхней стенки, свисающий на переднем конце инструмента, может составлять от одной трети до одной пятой ширины поверхности 24 нижней стенки, в данном примере составляет приблизительно 1,5 мм. Кроме того, вылет h2 участка 18 верхней стенки, нависающий на стороне основания инструмента, больше, чем вылет h1, нависающий на переднем конце инструмента, и участок 18 верхней стенки на своем конце нависает на расстояние, по существу равное ширине поверхности 24 нижней стенки.

Участок 18 верхней стенки, выполненный, как описано выше, содержит боковую поверхность 20, обращенную к внешней периферийной стороне инструмента. Участок 18 верхней стенки, в частности его боковая поверхность 20, определяет карман 35 для стружки. Карман 35 для стружки имеет такую форму, чтобы способствовать образованию, накоплению и, особенно, удалению стружки. Карман 35 сформирован как углубление, проходящее от внешнего периферийного участка к внутреннему периферийному участку тела 12 торцевой фрезы на расстояние, по существу равное длине гнезда для установки режущей пластины, и, в частности, карман 35 сформирован так, чтобы длина углубления была больше на его переднем конце. Как показано на фиг. 3-5, боковая поверхность 20 проходит под прямым углом к поверхности 24 нижней стенки гнезда 16 для установки режущей пластины. Как показано на фиг. 5, в центральной части боковой поверхности 20 сформировано углубление 20r, чтобы не допустить контакта головки 32h крепежного винта 32 с боковой поверхностью 20 при манипулировании крепежным винтом 32. То есть, участок 18 верхней стенки имеет такую форму, чтобы не мешать завинчиванию крепежного винта 32 в резьбовое отверстие 30. Устранение помех завинчиванию означает, что, например, участок 18 верхней стенки отсутствует на траектории движения винта, чтобы не мешать работе с инструментом, например отверткой. Углубленный участок 20r можно именовать вырезанным участком.

Далее следует более подробное описание участка 18 верхней стенки. Любой из участков 18 верхней стенки нависает над соответствующим гнездом 16 для установки режущей пластины и таким образом может закрывать по меньшей мере часть режущей пластины 14, установленной в гнездо 16 для установки режущей пластины. На участке 18 верхней стенки сформировано другое гнездо 16 для установки режущей пластины, прилегающее к соответствующему одному гнезду 16 для установки режущей пластины. Другими словами, каждый из участков 18 верхней стенки тела 12 торцевой фрезы сформирован путем продления поверхности 24 нижней стенки одного из гнезд 16 для установки режущей пластины тела 12 торцевой фрезы над соседним гнездом 16 для установки режущей пластины. Каждый из участков 18 верхней стенки, выполненный, как описано выше, является частью, окруженной поверхностью 24 нижней стенки одного гнезда 16 для установки режущей пластины, при этом поверхность 34 верхней стенки относительно другого гнезда 16 для установки режущей пластины расположена за поверхностью 24 нижней стенки в направлении Т вращения инструмента, внешней периферийной поверхностью 12с тела 12 торцевой фрезы, и передней торцевой поверхностью 12d тела 12 торцевой фрезы. Таким образом, участок 18 верхней стенки, имеющий вышеописанную конструкцию, образует подпирающую металлическую часть, фиксировано поддерживающую режущую пластину 14 на гнезде 16, прилегающем к тому гнезду, над которым нависает участок 18 верхней стенки. Участок 18 верхней стенки нависает над гнездом 16 для установки режущей пластины, как описано выше, и тем самым образует подпирающий участок так, что толщина подпирающего участка, т.е. расстояние от поверхности 24 нижней поверхности гнезда до боковой поверхности 20, является постоянной между передним концом и центральным участком, и постепенно увеличивается от центрального участка к основанию.

Далее, на стороне основания в участке 18 верхней стенки сформировано отверстие 36 под установочный винт, проходящее сквозь участок 18 верхней стенки от внешней периферийной поверхности 12с тела 12 фрезы к гнезду 16 для установки режущей пластины. В это отверстие 36 можно ввинчивать установочный винт 38.

На фиг. 2 показана режущая пластина 14, съемно устанавливаемая на тело 12 торцевой фрезы вышеописанной конструкции. Режущая пластина 14 сформирована как пластина так называемого отрицательного типа, обе стороны которой можно использовать, переворачивая ее ориентацию в гнезде 16. Режущая пластина 14 имеет по существу плоскую прямоугольную форму. Режущая пластина 14 имеет верхнюю поверхность 50 и нижнюю поверхность 52, которые служат двумя торцевыми поверхностями, обращенными в противоположные стороны, при этом нижняя поверхность обращена в сторону, противоположную той, в которую обращена верхняя поверхность 50, а также периферийную боковую поверхность 54, проходящую между верхней поверхностью 50 и нижней поверхностью 52. Верхняя поверхность 50 и нижняя поверхность 52 расположены по существу ортогонально к периферийной боковой поверхности 54. Верхняя поверхность 50 и нижняя поверхность 52 могут использоваться как нижняя поверхность и верхняя поверхность соответственно. Для облегчения понимания конструкции режущей пластины 14, ее описание основано на положении, показанном на фиг. 2. Термины "верхний" и "нижний" не ограничивают направление и конструкцию режущей пластины 14. В режущей пластине 14 сформировано крепежное отверстие 56, проходящее сквозь режущую пластину 14 в направлении ее толщины, то есть между верхней поверхностью 50 и нижней поверхностью 52. Верхняя поверхность 50 и нижняя поверхность 52 симметричны. Режущая пластина 14 выполнена из цементированного карбида, металлокерамики, керамики и т.п.

Как показано на фиг. 2, режущая пластина 14 содержит передние поверхности 58, боковые поверхности 60 и режущие кромки 62, каждая из которых сформирована на гребне, образованном пересечением передней поверхности 58 с боковой поверхностью 60. На каждой из верхней и нижней поверхностей 50 и 52, имеющих по существу прямоугольную форму, сформированы две передние поверхности 58. Каждая из боковых поверхностей 60 сформирована на периферийной боковой поверхности 54 под прямым углом к соответствующей передней поверхности 58. Режущие кромки 62 расположены так, чтобы быть осесимметричными в плане, если смотреть с направления, противоположного верхней и нижней поверхностям, а также расположены так, чтобы давать одну и ту же форму, когда тело 30 режущей пластины переворачивают. Настоящее изобретение не ограничено множеством режущих кромок, имеющихся на режущей пластине, на которой может быть сформирована одна, две или любое количество режущих кромок. Кроме того, режущие кромки необязательно должны иметься на обеих поверхностях пластины, они могут быть сформированы только на одной ее стороне.

Кроме того, и на верхней, и на нижней поверхностях 50, 52 режущей пластины 14 выполнена посадочная (упорная) поверхность 64, сформированная как плоская поверхность. Режущая пластина 14 устанавливается относительно гнезда 16 для установки режущей пластины так, чтобы посадочная поверхность 64 прилегала к поверхности 24 нижней стенки гнезда 16 для установки режущей пластины. Крепежный винт 32 вставлен в крепежное отверстие 56 в режущей пластине 14. Кроме того, в верхней и в нижней поверхностях режущей пластины 14 рядом с соответствующим углом поверхности выполнены взаимодействующие отверстия 66, имеющие форму круглых усеченных конусов. С каждым из взаимодействующих отверстий 66 может взаимодействовать передний конец 38а установочного винта 38.

Кроме того, на периферийной боковой поверхности 54 режущей пластины 14 имеются упорные поверхности 68. Когда режущая пластина 14 установлена в гнездо 16 для установки режущей пластины, упорная контактная поверхность 68 может контактировать с поверхностью 26 боковой стенки гнезда 16 для установки режущей пластины. Концевые кромки упорной контактной поверхности 68, т.е., участок краевого гребня, скошены. Такие скошенные участки 70 выполнены, например, в форме плоских фасок, проходящих под углом 450 и имеющих ширину от 0,2 до 1,0 мм.

Кроме того, на передней поверхности 58 режущей пластины 14 имеется стружколом, предназначенный для измельчения стружки, образующейся при резании.

Когда режущая пластина 14 вышеописанной конструкции установлена в гнездо 16 для установки режущей пластины, одна режущая кромка 62, находящаяся на внешней периферийной стороне головки тела 12 торцевой фрезы, может использоваться для операций резания. Если такая режущая кромка 62 используется для резания и изнашивается или повреждается, режущую пластину 14 поворачивают вокруг центральной оси крепежного отверстия 56 или переворачивают. Это позволяет заменить режущую кромку 62, расположенную на внешней периферийной стороне головки тела 12 торцевой фрезы, другой режущей кромкой 62. Таким образом, режущая пластина 14 является индексируемой.

В качестве крепежного винта 32 можно использовать обычный винт с головкой Phillips, с цилиндрической головкой и т.п. Кроме того, в качестве установочного винта 38, например, можно использовать установочный винт с плоским концом, передний конец 38а которого имеет форму по существу круглого усеченного конуса.

Далее следует описание работы торцевой фрезы 10 со сменной режущей кромкой согласно данному варианту настоящего изобретения.

В торцевой фрезе 10 со сменной режущей кромкой согласно данному варианту настоящего изобретения режущую пластину 14 вставляют в гнездо 16 для установки режущей пластины так, чтобы она вошла в плотный контакт с поверхностью 26 боковой стенки и с поверхностью 28 торцевой стенки гнезда 16 для установки режущей пластины и уперлась в них. Затем, когда одна из посадочных поверхностей 64 будет посажена на поверхность 24 нижней стенки гнезда 16 для установки режущей пластины, в резьбовое отверстие 50 через крепежное отверстие 56 в режущей пластине ввинчивают крепежный винт 32. Таким образом, режущую пластину 14, служащую режущей кромкой, устанавливают в гнездо 16 для установки режущей пластины тела 12 торцевой фрезы.

Затем основание 12b тела 12 торцевой фрезы закрепляют в шпинделе станка с помощью держателя. Торцевую фрезу 10 со сменной режущей кромкой подают в направлении, пересекающем ось А в контакте с обрабатываемой деталью, например, стальной, закрепленной на столе станка, с одновременным вращением вокруг оси А в направлении, показанном позицией Т на соответствующих чертежах. Таким образом, с помощью торцевой фрезы 10 со сменной режущей кромкой можно фрезеровать детали, например, пресс-формы.

Если режущая кромка 62 пластины 14, установленной на периферийной стороне головки торцевой фрезы 10, будет повреждена во время резания, режущую пластину извлекают из фрезы 10, переворачивают и вновь устанавливают на фрезу 10. Более конкретно, режущую пластину 14 переворачивают, поворачивая ее вокруг центральной оси крепежного отверстия 56, или переворачивают верхней стороной вниз. Таким образом, изношенную режущую кромку 62 можно заменить на еще не работавшую режущую кромку 62. Поэтому фрезерование можно продолжать с той же режущей пластиной 14.

Кроме того, как описано выше, участок 18 верхней стенки, образующий подпирающий выступ, нависает над гнездом 16 для установки режущей пластины и, поэтому, толщину подпирающего выступа можно увеличить на величину, равную расстоянию, на которое участок 18 верхней стенки нависает над режущей пластиной 14, установленной в гнездо 16 для установки режущей пластины. Следовательно, прочность и жесткость головки фрезы повышаются. Такая конструкция также дает следующий эффект. Когда для повышения кпд резания увеличивают скорость подачи фрезы 10, увеличивая расстояние, на которое подается каждая режущая пластина 14, можно избежать сильных нестабильных вибраций, даже если на инструмент воздействуют высокие нагрузки. В результате, даже при использовании для высокоскоростного резания, можно предотвратить появление возможных повреждений режущей кромки 62, возможных изломов участка кромки, возможного разрушения инструмента и т.п., что позволяет увеличить срок службы инструмента. Это также позволяет повысить качество обработки деталей.

Кроме того, торцевая фреза 10 со сменной режущей кромкой согласно данному варианту настоящего изобретения содержит участок 18 верхней стенки и позволяет повысить прочность головки инструмента, по сравнению с известными торцевыми фрезами, не имеющими участка 18 верхней стенки. Это позволяет увеличить количество гнезд 16 для установки режущих пластин на теле 12 торцевой фрезы. В результате, количество режущих пластин 14 (количество режущих кромок), установленных на теле 12 торцевой фрезы можно увеличить для еще большего повышения скорости подачи фрезы 10, что еще больше повышает кпд резания.

Кроме того, когда режущая пластина 14 установлена в гнездо 16 для установки режущей пластины, часть режущей пластины 14 закрыта участком 18 верхней стенки. Более конкретно, режущая пластина 14 установлена в гнезде 16 для установки режущей пластины так, что режущая кромка 62, передняя поверхность 58 и боковая поверхность 60, не находящиеся на внешней периферийной стороне головки тела 12 фрезы, и не используемые для резания, окружены поверхностью 24 нижней стенки, поверхностью 26 боковой стенки и поверхностью 28 торцевой стенки гнезда 16 для установки режущей пластины, а также поверхностью 34 участка 18 верхней стенки. Поэтому, даже при сходе толстой стружки при высокоскоростном резании можно предотвратить повреждение этой режущей кромки 62 и других компонентов, не используемых для резания, в результате задиров и столкновений со стружкой. В частности, участок 18 верхней стенки полностью закрывает и защищает неиспользуемую режущую кромку 62, находящуюся в таком положении, что неиспользуемая режущая кромка 62 и используемая режущая кромка 62 являются осесимметричными относительно центральной оси отверстия 56. Это позволяет предотвратить повреждение неиспользуемой режущей кромки 62 при работе режущей пластины 14. Следовательно, все режущие кромки 62 каждой режущей пластины 14 готовы к использованию, что существенно повышает экономическую эффективность торцевой фрезы 10.

Кроме того, когда режущая пластина 14 установлена в кармане, определенном гнездом 16 для установки режущей пластины и участком 18 верхней стенки, так, что движение режущей пластины в некоторой степени ограничено, оператор может завинчивать крепежный винт 32 в резьбовое отверстие 30 сквозь отверстие 56 в режущей пластине 14. Поэтому, даже если, например, режущая пластина имеет небольшой размер, оператор не сможет уронить ее или крепежный винт 32 во время установки. Поэтому при замене режущей кромки 62 или режущей пластины 14 торцевая фреза 10 обеспечивает высокую степень удобства обращения с режущей пластиной 14 и крепежным винтом 32.

Кроме того, в торцевой фрезе 10 у основания участка 18 верхней стенки величина нависания этого участка 18 верхней стенки увеличена, чтобы повысить прочность переднего конца инструмента. Величина нависания (вылет) участка 18 верхней стенки на участке от переднего конца к центральной части участка 18 верхней стенки задана меньшей, чтобы увеличить объем кармана для стружки. Таким образом, в торцевой фрезе 10 можно получить превосходные характеристики по удалению стружки наряду с повышением прочности переднего конца инструмента и т.п.

Кроме того, поверхность 24 нижней стенки гнезда 16 для установки режущей пластины и поверхность 34 верхней стенки проходят параллельно плоскости, в которой лежит ось А, и гнездо 16 для установки режущей пластины и участок 18 верхней стенки выполнены так, что поверхность 26 боковой стенки и поверхность 28 боковой стенки расположены под прямым углом к поверхности 24 нижней стенки и к поверхности 34 верхней стенки. Таким образом, гнездо 16 для установки режущей пластины можно обработать за один прием от направления диаметра инструмента под прямым углом к оси А. Следовательно, тело 12 фрезы можно легко изготовить с небольшими затратами времени. Следовательно, форму участка 18 верхней стенки можно задавать свободно. Более того, боковая поверхность 20 участка 18 верхней стенки расположена под прямым углом к поверхности 24 нижней стенки и к поверхности 34 верхней стенки гнезда 16, и это позволяет предотвратить помехи при обработке гнезда 16 со стороны направления, в котором обрабатывается карман для стружки. В результате, форму кармана для стружки также можно выбирать свободно.

Кроме того, в торцевой фрезе 10 согласно данному варианту настоящего изобретения установочный винт 36 расположен в участке 18 верхней стенки тела 12 фрезы, а в режущей пластине 14 имеется взаимодействующее отверстие 66, выполненное с возможностью зацепления с передним концом 38а установочного винта 38. Поэтому режущая пластина соответственно прижимается к поверхности 24 нижней стенки гнезда 16 для установки режущей пластины при использовании крепежного винта 32 для крепления режущей пластины 14 к гнезду 16 для установки режущей пластины и завинчивании установочного винта 38 в отверстие 36 для зацепления переднего конца установочного винта 36 с отверстием 66 в режущей пластине 14. Следовательно, увеличивается прижимающая сила, приводящая посадочную поверхность 64 режущей пластины 14 в плотный контакт с поверхностью 24 нижней стенки гнезда 16 для установки режущей пластины. Следовательно, режущая пластина 14 прочно прикреплена к телу 12 торцевой фрезы. Это позволяет предотвратить ситуацию, когда при фрезеровании с большой подачей и при высоких нагрузках на инструмент режущая пластина 4 поднимается с поверхности 24 нижней стенки гнезда и, следовательно, ослабевает или смещается от этой поверхности 24. Это позволяет предотвратить возникновение возможных нестабильных вибраций или повреждения режущей кромки 62 во время резания, вызванного недостаточной жесткостью крепления режущей пластины 14.

Кроме того, во фрезе 10 согласно данному варианту настоящего изобретения карман 35 для стружки сформирован как углубление во внешнем периферийном участке в направлении внутренней части тела 12 фрезы, в частности, так, чтобы углубление было глубже на передней стороне тела 12 фрезы. Таким образом образуется достаточное пространство в направлении, в котором стекает стружка, что позволяет получить превосходные характеристики удаления стружки. Кроме того, возникает пространство над резьбовым отверстием 30, что предотвращает помехи со стороны участка 18 верхней стенки при установке и снятии крепежного винта 32. Кроме того, в участке 18 верхней стенки выполнен углубленный участок 20r, облегчающий манипуляции с крепежным винтом 32.

В торцевой фрезе 10 со сменной режущей кромкой согласно данному варианту настоящего изобретения применяется режущая пластина отрицательного типа, в которой верхняя и нижняя поверхности 50, 52 расположены под прямым углом к периферийной боковой поверхности 54. Такая конструкция, по сравнению с режущей пластиной положительного типа, в которой верхняя поверхность и нижняя поверхность пересекают боковую поверхность под острым углом, позволяет получить высокую прочность самой режущей пластины 14. Поскольку режущая пластина 14 имеет вышеописанную конструкцию, посадочная поверхность 64, служащая крепежной поверхностью на теле 12 фрезы, может иметь большую площадь. Поэтому режущая пластина 14 имеет высокую стабильность установки.

Далее, режущая пластина 14 имеет скошенные участки 70, проходящие вдоль краевого участка ее упорной поверхности 68. Таким образом, при установке режущей пластины 14 и во время резания, предотвращается повреждение режущей пластины 14, например, в результате контакта краевых участков упорной поверхности 68 с соответствующими поверхностями стенок гнезда 16. При этом устраняется необходимость выполнять поднутрение на угловом участке, в котором пересекаются поверхность 24 нижней стенки и поверхность 26 боковой стенки гнезда 16 и углового участка, в котором пересекаются поверхность 34 верхней стенки и поверхность 26 боковой стенки гнезда 16 для установки режущей пластины, чтобы предотвратить повреждение режущей пластины 14 в результате контакта с краевыми участками упорной поверхности 68 и гнезда 16 для установки режущей пластины или с участком 18 верхней стенки. Следовательно, гнездо 16 для установки режущей пластины можно легко изготовить, ведя обработку исключительно от направления диаметра инструмента к оси А. Следовательно, при обработке гнезда для установки режущей пластины помехи для обработки кармана для стружки также можно не принимать во внимание. Поэтому тело 12 торцевой фрезы можно легко изготовить, и такая конструкция пригодна для массового производства, требует небольших затрат времени и имеет невысокую себестоимость. Кроме того, скошенные участки 70 выполнены на упорной поверхности 68, расположенной на внешней периферийной стороне головки тела 12 фрезы, и это позволяет предотвратить повреждение режущей пластины 14 и тела 12 фрезы, например, врезающейся стружкой.

Дополнительно, на передней поверхности 58 режущей пластины 14 выполнен стружколом, и поэтому, даже если режущая пластина 14 установлена на теле 12 торцевой фрезы так, что осевой передний угол отрицателен, сопротивление резанию можно уменьшить.

Выше была описана торцевая фреза 10 со сменной режущей кромкой согласно данному варианту настоящего изобретения. Однако в конструкцию фрезы 10 могут быть внесены различные изменения. Например, в описанном варианте режущая пластина 14 механически крепится к телу фрезы с помощью крепежного винта, однако режущую пластину можно механически крепить на тело фрезы, используя другие механические средства. Кроме того, настоящее изобретение не исключает химического крепления режущей пластины на теле инструмента с помощью химических средств.

Форма поверхности 34 участка 18 верхней стенки конкретно не ограничена и поверхность 34 может иметь любую другую форму. Величина h нависания участка 18 верхней стенки может задаваться произвольно. Весьма предпочтительно вылет h1 на переднем конце инструмента задается относительно небольшим, тогда как вылет h2 на стороне хвостовика инструмента задается большим, чем вылет h1. Однако величина вылета на переднем конце инструмента может быть равной величине вылета на стороне хвостовика инструмента. Например, величина вылета участка 18 верхней стенки на стороне хвостовика инструмента может быть равной половине ширины поверхности 24 нижней стенки или больше. Вылет участка 18 верхней стенки на стороне переднего конца инструмента может быть равен половине ширины поверхности 24 нижней стенки или меньше.

В вышеописанном варианте участок 18 верхней стенки, нависающий над гнездом 16 для установки режущей пластины, закрывает часть режущей пластины 14, установленной в гнездо. Однако участок 18 верхней стенки может не закрывать какую-либо часть режущей пластины 14, установленной в гнездо 16 для установки режущей пластины. Даже в этом случае участок 18 верхней стенки нависает над гнездом 16 для установки режущей пластины, чтобы повысить толщину подпирающего выступа на величину, равную величине вылета участка 18 верхней стенки.

В торцевой фрезе 10 со сменной режущей кромкой тело 12 имеет сквозное отверстие 22, по которому подается смазочно-охлаждающая жидкость и т.п. для удаления стружки и охлаждения зоны резания. Однако настоящее изобретение не ограничивается этим аспектом. Например, смазочно-охлаждающую жидкость и т.п. можно заливать снаружи, без сквозного отверстия, сформированного в теле 12.

В вышеописанном варианте используется режущая пластина отрицательного типа, в которой верхняя и нижняя поверхности расположены под прямым углом к боковой поверхности, и имеет по существу плоскую прямоугольную форму. Однако, альтернативно, можно использовать режущую пластину положительного типа, в которой верхняя и нижняя поверхности пересекают боковую поверхность под острым углом. Альтернативно, можно использовать режущую пластину в форме треугольника, прямоугольника, пятиугольника или шестиугольника.

В описанном варианте взаимодействующие отверстия 66 расположены рядом с соответствующими углами верхней и нижней поверхностей режущей пластины 14. Однако положение, количество и т.п. отверстий 66 практически не ограничено. Кроме того, форма взаимодействующего отверстия 66 также не ограничена. Например, если используются установочные винты со скругленными концами, можно использовать не конические, а по существу полусферические отверстия.

В режущей пластине 14 по вышеописанному варианту выполнены скошенные участки или фаски 70, образованные плоскими поверхностями на краевом участке упорной поверхности 64, скошенными под углом 45°. Однако режущая пластина по настоящему изобретению не ограничена таким решением. Альтернативно, такие фаски могут быть образованы по существу скругленной поверхностью. Альтернативно, такую фаску можно не выполнять. Если фаска имеется, ширина скошенной поверхности предпочтительно составляет 0,2 мм или больше и 1,0 мм или меньше. Если ширина фаски меньше 0,2 мм, она не даст ожидаемого эффекта. Фаска шириной более 1,0 мм может уменьшить площадь контактной поверхности 68 и, следовательно, установочной жесткости режущей пластины.

В вышеописанном варианте на передней поверхности 58 режущей пластины 14 имеется стружколом. Однако, альтернативно, стружколом или подобное устройство на режущей пластине может отсутствовать.

Далее со ссылками на фиг. 7-9 следует описание торцевой фрезы 100 со сменной режущей кромкой, конструкция которой отличается от конструкции торцевой фрезы 10. Будут описаны в основном отличия фрезы 100 от фрезы 10. Однако в нижеследующем описании компоненты торцевой фрезы 100, не отличающиеся от соответствующих компонентов торцевой фрезы 10, обозначены теми же позициями, и их описание не повторяется. Те же изменения, которые применимы к конструкции фрезы 10, могут быть внесены и в конструкцию фрезы 100, если это не приведет к несоответствиям в полученной структуре. Торцевая фреза 100 со сменной режущей кромкой, в которую внесены такие изменения, может давать эффекты, подобные тем, что дает торцевая фреза 10.

Как показано на фиг. 8 и 9, в торцевой фрезе 100 со сменной режущей кромкой участок 18 сформирован так, что вылет h участка 18 верхней стенки плавно увеличивается от стороны переднего конца к стороне основания гнезда 16 для установки режущей пластины. В этом случае на переднем конце инструмента образуется большое пространство, что позволяет торцевой фрезе 100 превосходно удалять стружку.

Кроме того, в отличие от торцевой фрезы 10, в торцевой фрезе 100 отсутствует прижимной механизм, прижимающий режущую пластину 14 к гнезду 16 с помощью установочного винта 38, а в режущей пластине нет взаимодействующего отверстия 66. По сравнению с фрезой, в которой имеется прижимной механизм, торцевая фреза 100 дает больше свободы при проектировании кармана для стружки и задания формы стружколома. Это позволяет сократить производственные издержки фрезы 100 и снизить ее себестоимость.

Как более ясно показано на фиг. 8, во фрезе 100 форма участка 18 верхней стенки определена так, что карман 35 для стружки имеет достаточно большой объем, чтобы предотвратить контакт головки 32h крепежного винта 32 с поверхностью 20 стенки при манипуляциях с крепежным винтом. Поэтому участок 18 верхней стенки фрезы 100 не имеет углубления 20r. Однако, как показано на фиг. 7, участок 18 верхней стенки имеет углубление 102 в боковой поверхности 20. Углубление 102 позволяет увеличить вылет участка 18 верхней стенки и, следовательно, ширину подпирающего выступа для повышения прочности головки инструмента, в то же время позволяя увеличить объем кармана 35 для стружки. Следовательно, торцевая фреза 100 со сменной режущей кромкой обладает хорошими характеристиками по удалению стружки.

Выше были описаны режущий инструмент со сменной режущей кромкой и режущая пластина для использования в нем на примере торцевой фрезы и режущей пластины для нее. Однако настоящее изобретение применимо, например, помимо торцевых фрез, которые являются вращающимися инструментами, и к другим инструментам со сменной режущей кромкой, таким как шарошки, развертки, сверла или расточные резцы. Настоящее изобретение также применимо к режущим инструментам со сменной режущей кромкой, которые используются при вращающейся обрабатываемой детали, например, к фиксированным расточным резцам.

Вышеописанные варианты и их модификации были описаны с определенной степенью конкретности. Однако настоящее изобретение не ограничивается вышеописанными вариантами и модификациями. Следует понимать, что в настоящее изобретение могут быть внесены различные изменения или замены, не выходящие за пределы изобретательской идеи и объема защиты, определяемого приложенной формулой изобретения. То есть, настоящее изобретение включает любые модификации, варианты применения и эквиваленты, охваченные концепцией настоящего изобретения, определенной формулой изобретения.

Группа изобретений относится к машиностроению и может быть использована при обработке материалов режущими инструментами со сменной режущей кромкой, осуществляемой при высоких подачах. Инструмент содержит тело, съемно установленные режущие пластины и множество гнезд для их установки, имеющих поверхность нижней стенки и множество участков верхней стенки, нависающих над соответствующим гнездом для установки режущей пластины и имеющих боковую поверхность, определяющую карман для стружки. Каждый из указанных участков нависает так, чтобы закрывать по меньшей мере часть режущей пластины при ее установке в гнезде и сформирован так, что величина нависания со стороны конца его основания больше, чем величина, на которую участок верхней стенки нависает над гнездом для установки режущей пластины на стороне его переднего конца. Верхний стеночный участок сформирован так, чтобы увеличить толщину участка для поддержки режущей пластины в гнезде, примыкающем к соответствующему гнезду для установки режущей пластины, проходит от поверхности нижней стенки гнезда для установки режущей пластины и примыкает к соответствующему гнезду для установки режущей пластины и к боковой поверхности участка верхней стенки. Повышается прочность головки режущего инструмента, улучшается удаление стружки. 2 н. и 4 з.п. ф-лы, 9 ил.

1. Режущий инструмент со сменной режущей кромкой, содержащий тело инструмента, имеющее ось, проходящую со стороны переднего конца к стороне базового конца его, и съемно установленные на теле инструмента режущие пластины, при этом инструмент содержит:

множество гнезд для установки режущих пластин, сформированных на теле инструмента, где каждое гнездо для установки режущей пластины имеет поверхность нижней стенки, на которой установлена режущая пластина, и

множество участков верхней стенки, сформированных интегрально с телом инструмента, причем каждый из множества участков верхней стенки нависает над соответствующим гнездом для установки режущей пластины из указанного множества гнезд для установки режущих пластин и имеет боковую поверхность, определяющую карман для стружки,

при этом в каждом из множества участков верхней стенки сформировано гнездо для установки режущей пластины, которое является смежным с указанным соответствующим гнездом для установки режущей пластины,

причем каждый из участков верхней стенки нависает так, чтобы закрывать по меньшей мере часть режущей пластины, когда режущая пластина установлена в указанном соответствующем гнезде для установки режущей пластины, и каждый из множества участков верхней стенки сформирован так, что величина, на которую участок верхней стенки нависает над гнездом для установки режущей пластины со стороны конца его основания, являлся большей, чем величина, на которую участок верхней стенки нависает над гнездом для установки режущей пластины на стороне его переднего конца так, что участок верхней стенки сформирован таким образом, чтобы увеличить толщину участка для поддержки режущей пластины в указанном гнезде для установки режущей пластины, которое является смежным с указанным соответствующим гнездом для установки режущей пластины, причем указанный участок для поддержки режущей пластины проходит от поверхности нижней стенки указанного гнезда для установки режущей пластины, которое является смежным с указанным соответствующим гнездом для установки режущей пластины, и к боковой поверхности участка верхней стенки.

2. Инструмент по п.1, содержащий резьбовое отверстие, сформированное в каждом из множества гнезд для крепления режущей пластины, при этом в это резьбовое отверстие ввинчен крепежный винт, проходящий сквозь крепежное отверстие в режущей пластине, когда режущая пластина установлена в гнезде для установки режущей пластины,

и при этом каждый из множества участков верхней стенки имеет такую форму, чтобы не мешать завинчиванию крепежного винта в резьбовое отверстие.

3. Инструмент по п.2, в котором передний конец в каждом из множества участков верхней стенки сформирован так, чтобы нависать с по существу постоянной величиной нависания, а конец основания каждого из множества участков верхней стенки сформирован так, чтобы нависать с величиной нависания, постепенно увеличивающейся от стороны переднего конца к стороне конца основания.

4. Инструмент по п.1, в котором каждое из множества гнезд для установки режущей пластины содержит поверхность нижней стенки, а также поверхность боковой стенки и поверхность торцевой стенки, которые расположены под прямым углом к поверхности нижней стенки, и

в каждом из множества гнезд для установки режущей пластины в соответствующем участке верхней стенки сформирована поверхность верхней стенки, проходящая под прямым углом как к поверхности боковой стенки, так и к поверхности торцевой стенки, и расположенная напротив поверхности нижней стенки.

5. Инструмент по п.1, в котором каждый из множества участков верхней стенки содержит отверстие под установочный винт, проходящее сквозь участок верхней стенки в сторону указанного соответствующего гнезда для установки режущей пластины, и

в котором в любом гнезде для установки режущей пластины, когда в нем установлена режущая пластина, в отверстие под установочный винт ввинчен установочный винт так, чтобы прижимать режущую пластину к гнезду для установки режущей пластины.

6. Режущая пластина для использования в режущем инструменте со сменной режущей кромкой по п.1, содержащая:

две противоположные торцевые поверхности и

периферийную боковую поверхность, проходящую между двумя торцевыми поверхностями,

причем периферийная боковая поверхность режущей пластины содержит упорную поверхность, выполненную с возможностью контакта с поверхностью гнезда для установки режущей пластины, когда режущая пластина установлена в гнездо для установки режущей пластины, и

участок краевого гребня упорной поверхности является скошенным.

| JP 2008080468 A, 01.04.2008; |

Авторы

Даты

2014-09-27—Публикация

2010-02-10—Подача