Область изобретения

Настоящее изобретение относится к режущей пластине и режущему инструменту и, в частности, к режущей пластине, используемой в индексируемом режущем инструменте, и к режущему инструменту, на котором режущая пластина съемно установлена на теле инструмента.

Предшествующий уровень техники

Пример режущей пластины и режущего инструмента приведен в патентном источнике 1. Режущая пластина, установленная на теле инструмента, описанного в патентном источнике 1, сформирована в форме, по существу, шестиугольной пластины и имеет две одинаковые противоположные торцевые поверхности и периферийную поверхность, проходящую между ними. В режущей пластине режущая кромка сформирована на участке пересечения или на гребне участка пересечения между торцевой поверхностью и периферийной поверхностью. Одинаковые режущие участки сформированы соответственно между тремя конкретными углами каждой торцевой поверхности, и каждый режущий участок содержит главную режущую кромку и вспомогательную режущую кромку. Каждый из трех конкретных углов имеет внутренний тупой угол, равный 102,5°, в соответствии с описанием в патентном источнике 1. Главная скошенная поверхность, относящаяся к каждой главной режущей кромке, и вспомогательная скошенная поверхность, относящаяся к каждой вспомогательной режущей кромке, проходят по каждой торцевой поверхности. Главная задняя поверхность, относящаяся к каждой главной режущей кромке, и вспомогательная поверхность, относящаяся к каждой вспомогательной режущей кромке, проходят по периферийной поверхности. Главная задняя поверхность, отходящая от главной режущей кромки одной торцевой поверхности, выполнена интегрально с вспомогательной боковой поверхностью, отходящей от вспомогательной режущей кромки другой торцевой поверхности. В режущей пластине плоскость, проходящая посередине между обеими торцевыми поверхностями так, чтобы делить режущую пластину пополам, определяется как медианная плоскость, и каждая из главных боковых поверхностей образует внутренний тупой угол режущей пластины с плоскостью, проходящей через соответствующую главную режущую кромку, и параллельна медианной плоскости. С другой стороны, каждая из главных боковых поверхностей образует внутренний острый угол режущей пластины с плоскостью, проходящей через соответствующую вспомогательную режущую кромку, и параллельна медианной плоскости. Такая режущая пластина по патентному источнику 1 и режущий инструмент, оснащенный такой режущей пластиной, предназначены для резания с большой подачей. Следовательно, в режущем инструменте по патентному источнику 1 один угол отличается от углов режущей пластины, установленной на теле инструмента, каждый из которых имеет больший угол, то есть вышеописанные конкретные углы расположены на переднем конце режущего инструмента, и угол режущей кромки во время использования режущего инструмента невелик. Как показано на чертеже в патентном источнике 1, угол режущей кромки в режущем инструменте приблизительно равен 20°.

Кроме того, в патентном источнике 2 раскрыта другая режущая пластина и другой режущий инструмент. Режущая пластина, установленная на теле инструмента, описанная в патентном источнике 2, сформирована, по существу, пятиугольной и имеет две противоположные торцевые поверхности и периферийную поверхность, проходящую между ними. В этой режущей пластине плоскость, проходящая посередине между обеими торцевыми поверхностями так, чтобы делить режущую пластину пополам, определена как медианная плоскость, при этом режущая область включает режущую кромку, связанную с одним участком вершины пятиугольника, а периферия поднята так, чтобы находиться отдельно от медианной плоскости. Следовательно, каждая из главной режущей кромки и вспомогательной режущей кромки в одной и той же области резания наклонены так, чтобы постепенно становиться ближе к медианной плоскости по мере увеличения расстояния от общего участка вершины. Режущий инструмент, на котором установлена режущая пластина по патентному источнику 2, также предназначен для резания с большой подачей, и угол режущей кромки во время использования режущего инструмента невелик.

Режущие пластины и режущие инструменты по патентным источникам 1 и 2 разработаны для резцов, рассчитанных на большую подачу. Следовательно, в любом из этих режущих инструментов угол режущей кромки невелик, а длина рабочей главной режущей кромки в направлении оси вращения вращающегося режущего инструмента очень мала. Соответственно, режущие пластины и режущие инструменты, описанные в патентных источниках, не подходят для глубокого резания.

С другой стороны, при торцевом фрезеровании в качестве вращающегося режущего инструмента, способного обрабатывать плоскость при угле режущей кромки 45° и более, при режущей пластине, имеющей режущие кромки на обеих торцевых поверхностях, обычно используют режущие пластины, в которых угол между торцевой поверхностью и периферийной поверхностью обычно является, по существу, прямым углом, т.е. так называемые пластины с отрицательным углом резания. Когда такую пластину с отрицательным углом резания устанавливают на тело инструмента, для создания заднего угла резца в направлении оси вращения инструмента (в осевом направлении) режущую пластину располагают на теле инструмента так, чтобы в осевом направлении в целом имелся отрицательный передний угол. Следовательно, чтобы осевой передний угол режущего инструмента был положительным, требуется создать поднятый участок на передней поверхности режущей пластины, то есть торцевой поверхности. Таким образом, такая режущая пластина имеет ограничения по заданию осевого переднего угла и, по существу, не пригодна для выполнения глубокого резания.

Следует отметить, что режущая пластина по патентному источнику 2 является так называемой режущей пластиной с отрицательным передним углом.

Целью настоящего изобретения является создание режущей пластины и режущего инструмента, которые можно использовать для глубокого резания.

Перечень источников

Патентные источники

Патентный источник 1: WO08/120186

Патентный источник 2: WO08/120188

Краткое описание изобретения

Согласно одному аспекту настоящего изобретения предлагается режущая пластина, содержащая:

две противоположных торцевых поверхности;

периферийную поверхность, проходящую между двумя торцевыми поверхностями; и

режущую кромку, сформированную на участке пересечения каждой торцевой поверхности и периферийной поверхности, при этом режущая кромка содержит множество режущих участков, и каждый режущий участок содержит первую режущую кромку и вторую режущую кромку; в которой

если смотреть на торцевую поверхность режущей пластины сверху, на каждой торцевой поверхности сформированы первые вершины и вторые вершины, отличающиеся друг от друга своими внутренними углами, при этом внутренний угол первых вершин меньше, чем внутренний угол вторых вершин;

каждый режущий участок расположен между двумя вторыми вершинами, и в каждом режущем участке первая режущая кромка и вторая режущая кромка проходят от общей первой вершины в разных направлениях;

медианная плоскость, проходящая между двумя торцевыми поверхностями, определена так, чтобы делить режущую пластину пополам;

каждая первая режущая кромка имеет участок, проходящий так, чтобы приближаться к медианной плоскости по мере увеличения расстояния от соответствующей первой вершины;

первый участок боковой поверхности, проходящий по периферийной поверхности от каждой первой режущей кромки, имеет участок, образующий внутренний тупой угол режущей пластины с плоскостью, проходящей через первую режущую кромку и параллельной медианной плоскости; и

второй участок боковой поверхности, проходящий по периферийной поверхности от каждой второй режущей кромки, имеет участок, образующий внутренний острый угол режущей пластины с плоскостью, проходящей через вторую режущую кромку и параллельной медианной плоскости.

Предпочтительно, внутренний острый угол режущей пластины имеет величину в пределах от 65° или более и до 88° или менее.

Предпочтительно, внутренний угол второй вершины имеет величину в пределах от 153° или более и до 179° или менее.

Предпочтительно внутренний угол второй вершины имеет величину в пределах от 110° или более и до 135° или менее.

Предпочтительно, если смотреть на торцевую поверхность режущей пластины сверху, отношение длины первой режущей кромки к длине второй режущей кромки составляет от 4:1 до 5:2, включая 4:1 и 5:2. Более предпочтительно, если смотреть на торцевую поверхность режущей пластины сверху, отношение длины первой режущей кромки к длине второй режущей кромки приблизительно равно 3:1.

Предпочтительно, каждый первый участок боковой поверхности, связанный с одной торцевой поверхностью из двух торцевых поверхностей, находится на одной плоскости с соответствующим вторым участком боковой поверхности, связанным с другой торцевой поверхностью из двух торцевых поверхностей.

Предпочтительно, если смотреть на торцевую поверхность режущей пластины сверху, каждая торцевая поверхность имеет, по существу, многоугольную форму так, чтобы быть образованной десятью или более четным количеством сторон. Например, форма сечения режущей пластины в медианной плоскости может быть, по существу, правильным десятигранником.

Кроме того, согласно другому аспекту настоящего изобретения предлагается режущий инструмент, содержащий тело инструмента; и по меньшей мере одно гнездо для установки режущей пластины, сформированное в теле инструмента, притом гнездо под режущую пластину сконфигурировано для установки режущей пластины, описанной выше. Предпочтительно, режущий инструмент является вращающимся режущим инструментом.

Предпочтительно в режущей пластине, установленной на теле инструмента:

каждое из положений первого и второго участков торцевой поверхности, отходящих от рабочих первой и второй режущих кромок на одной соответствующей торцевой поверхности, работает как передняя поверхность, а каждое из первого и второго положений задней поверхности, отходящих от рабочих первой и второй режущих кромок, работает как задняя поверхность.

Предпочтительно в режущей пластине, установленной на теле инструмента,

рабочая первая режущая кромка работает как главная режущая кромка, и

рабочая вторая режущая кромка работает как вспомогательная режущая кромка.

Согласно настоящему изобретению, когда режущая пластина установлена на теле инструмента, можно соответственно получить положительный осевой передний угол и большой угол режущей кромки. Следовательно, достигается возможность осуществлять резание с большой глубиной.

Эти и другие признаки изобретения будут более понятны из нижеследующего подробного описания со ссылками на приложенные чертежи.

Краткое описание чертежей

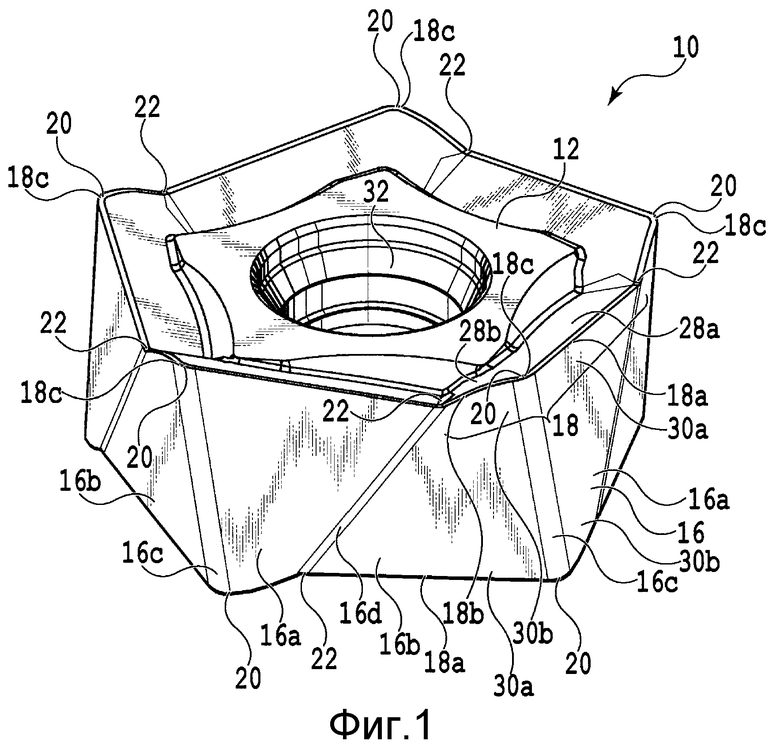

Фиг.1 - вид в перспективе режущей пластины по первому варианту настоящего изобретения.

Фиг.2 - вид сверху режущей пластины по фиг.1.

Фиг.3 - вид спереди режущей пластины по фиг.2.

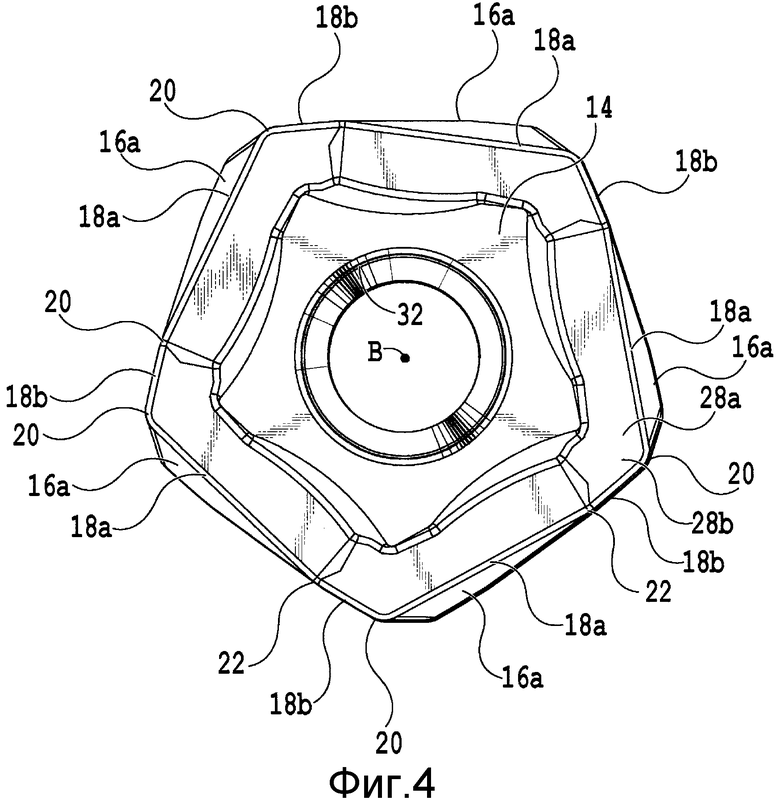

Фиг.4 - вид снизу режущей пластины по фиг.2.

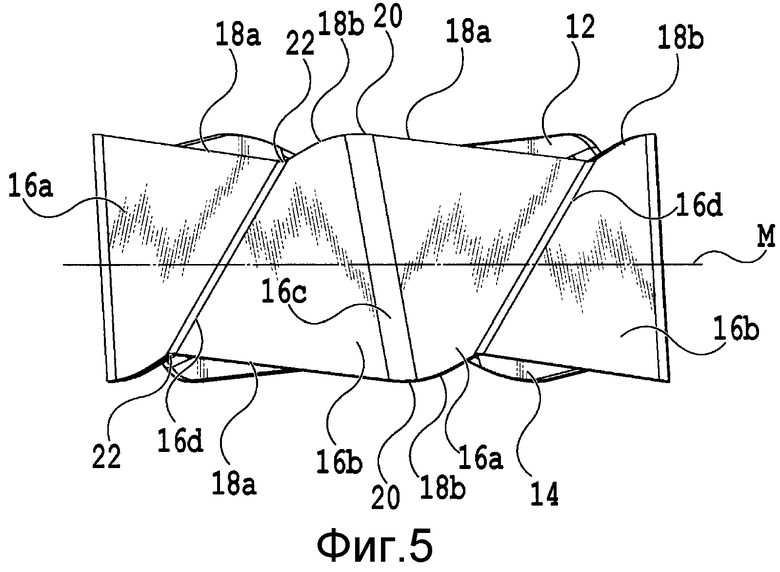

Фиг.5 - вид сзади режущей пластины по фиг.2.

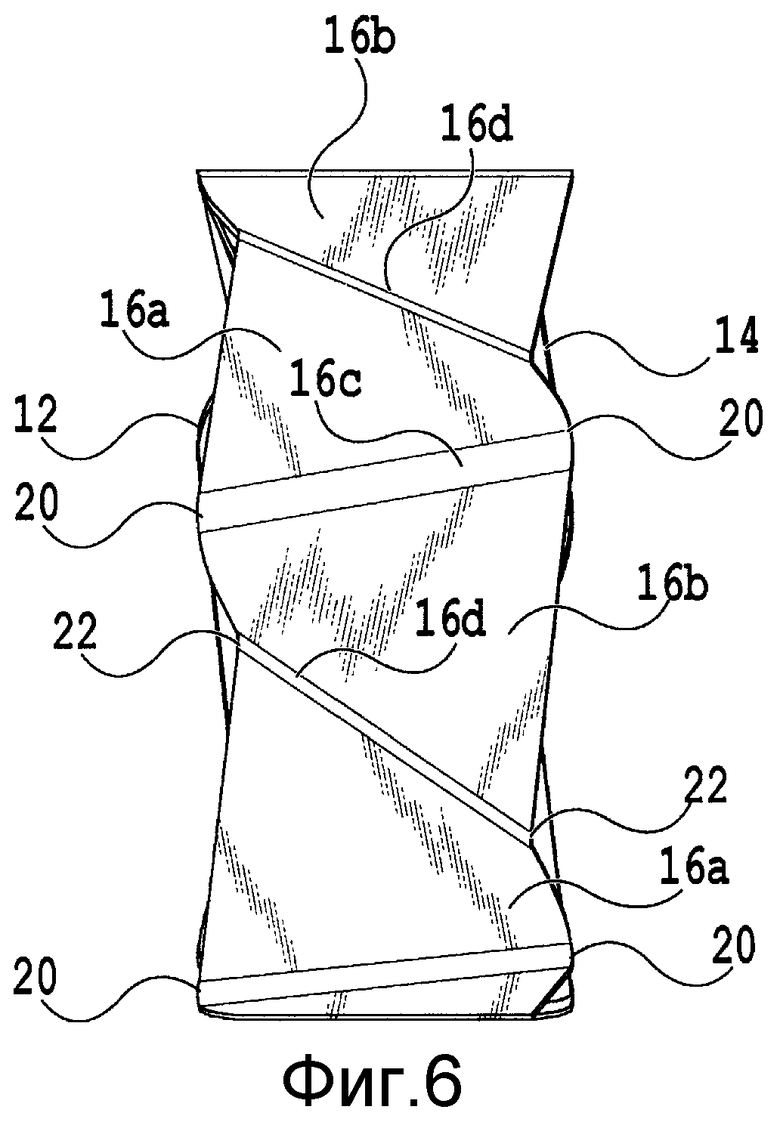

Фиг.6 - вид справа режущей пластины по фиг.2

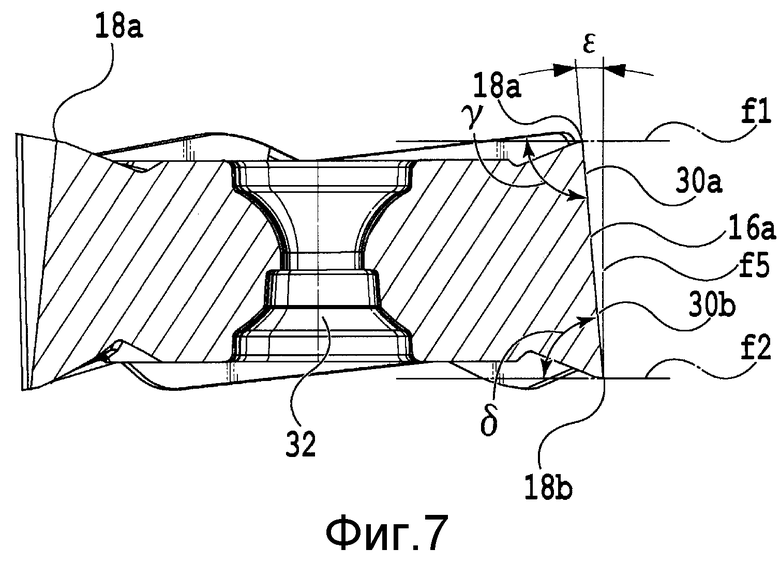

Фиг.7 - сечение по линии VII-VII на фиг.2 режущей пластины по фиг.2.

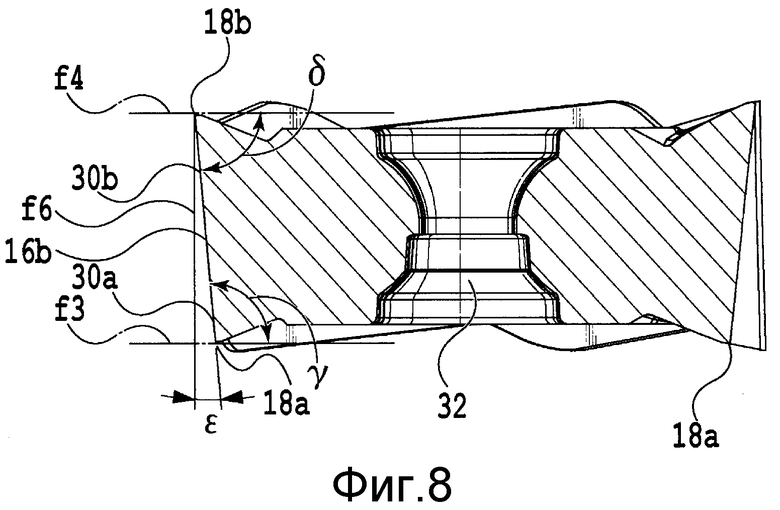

Фиг.8 - сечение по линии VIII-VIII на фиг.2 режущей пластины по фиг.2.

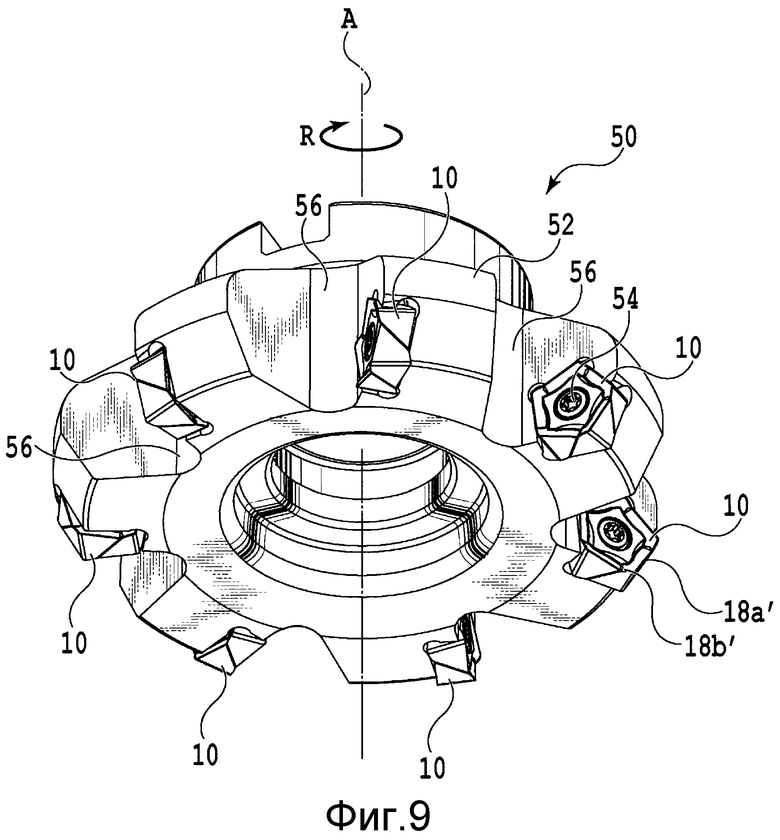

Фиг.9 - вид в перспективе фрезы как вращающегося режущего инструмента, на которой установлена режущая пластина по фиг.1 по первому варианту настоящего изобретения.

Фиг.10 - вид сверху фрезы по фиг.9.

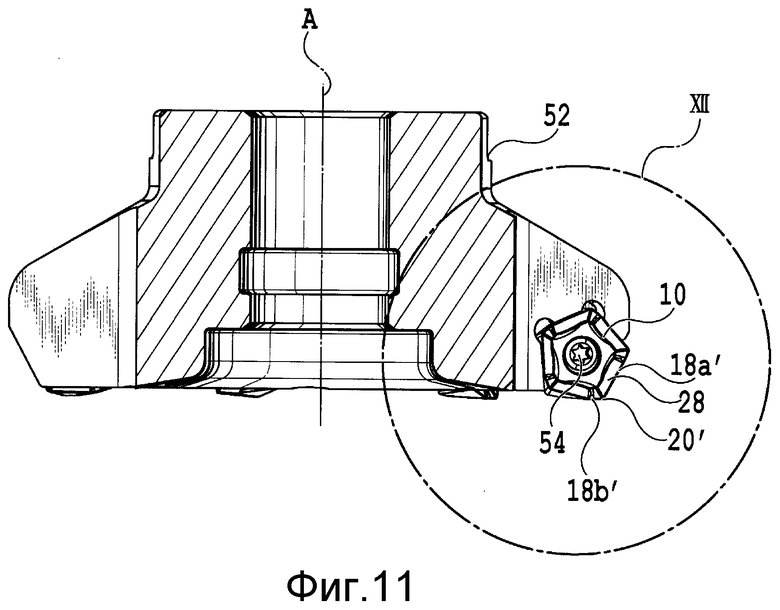

Фиг.11 - сечение по линии XI-XI на фиг.10.

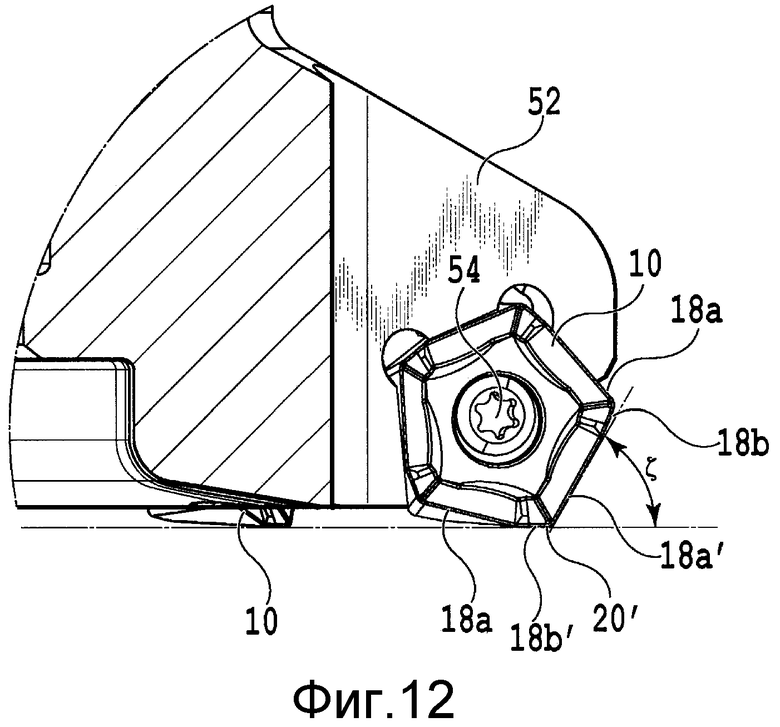

Фиг.12 - фрагмент XII на фиг.11.

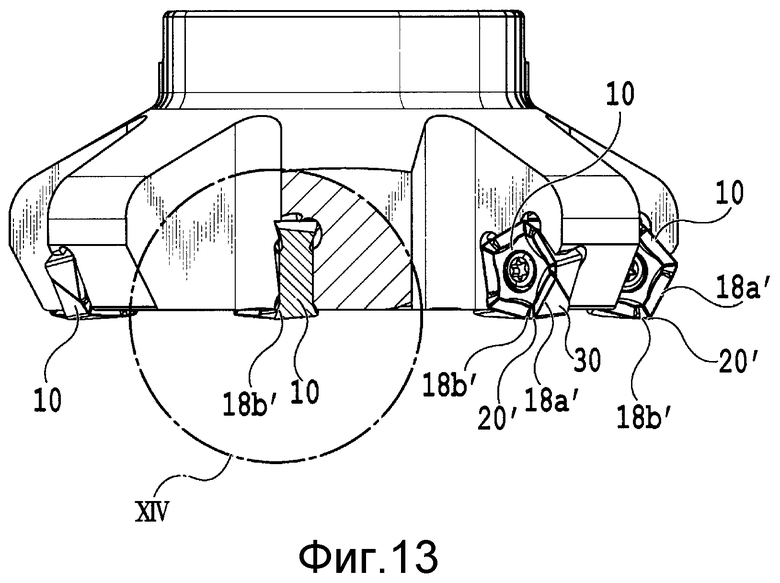

Фиг.13 - сечение по линии XIII-XIII на фиг.10.

Фиг.14 - фрагмент XIV на фиг.13.

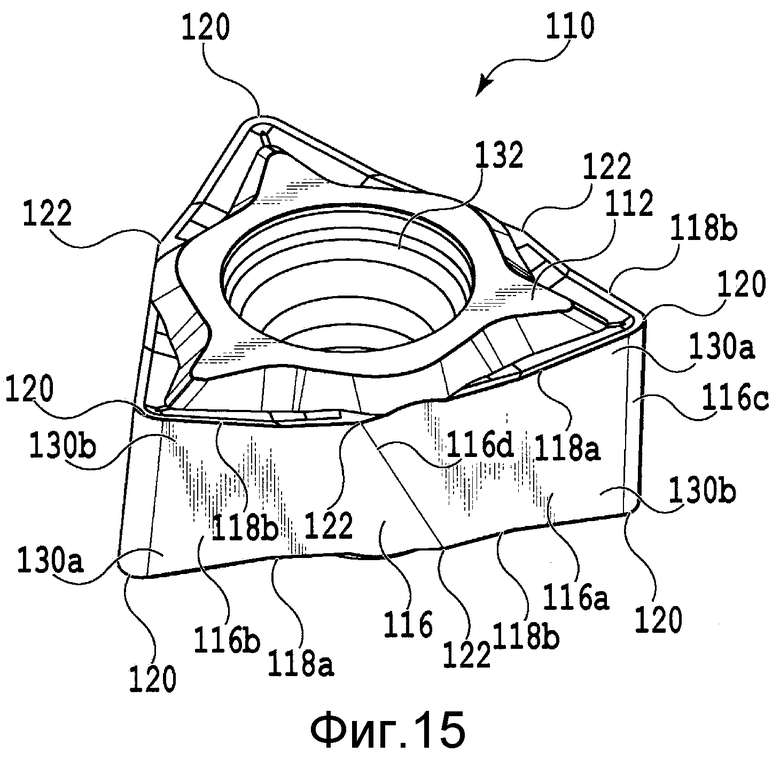

Фиг.15 - вид в перспективе режущей пластины по второму варианту настоящего изобретения.

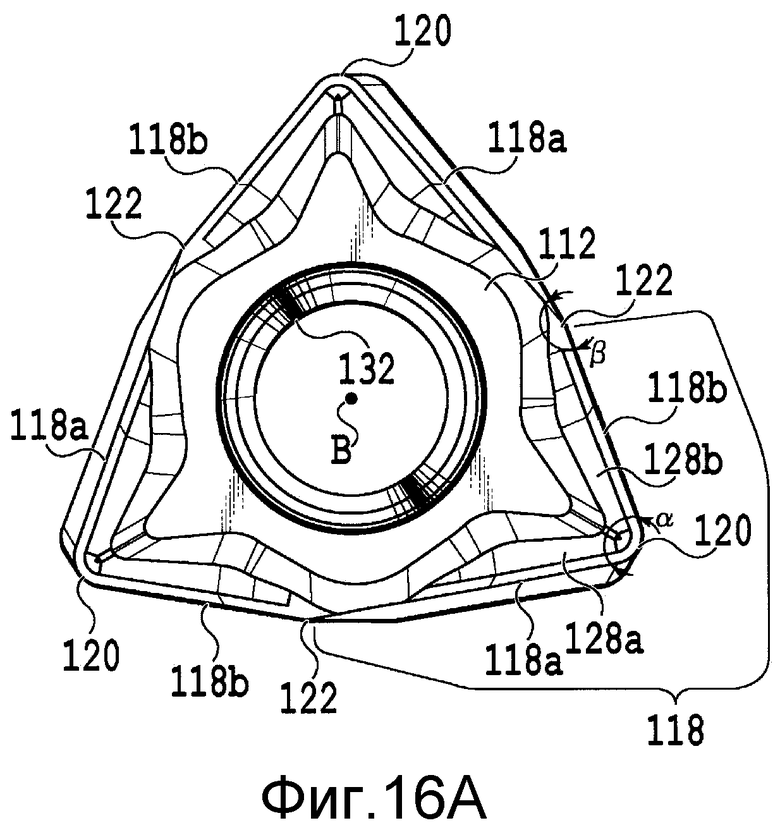

Фиг.16А - вид сверху режущей пластины по фиг.15.

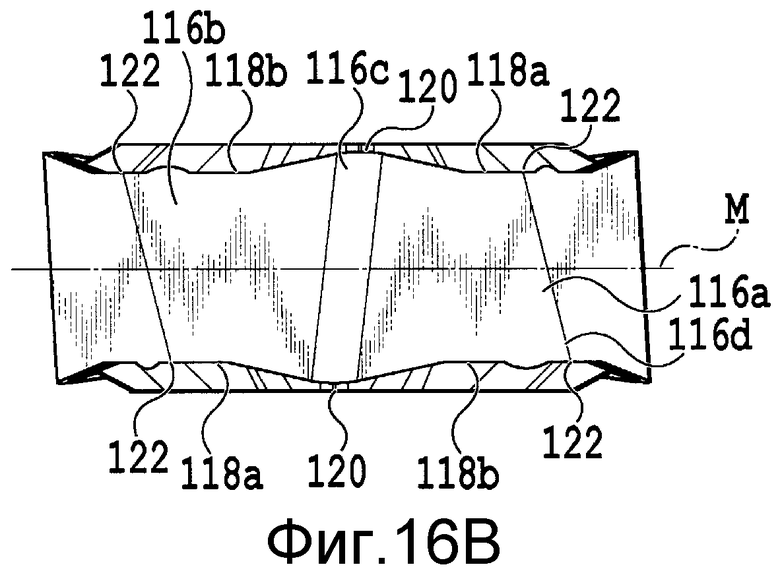

Фиг.16В - вид сзади режущей пластины по фиг.16А.

Фиг.16С - вид спереди режущей пластины по фиг.16А.

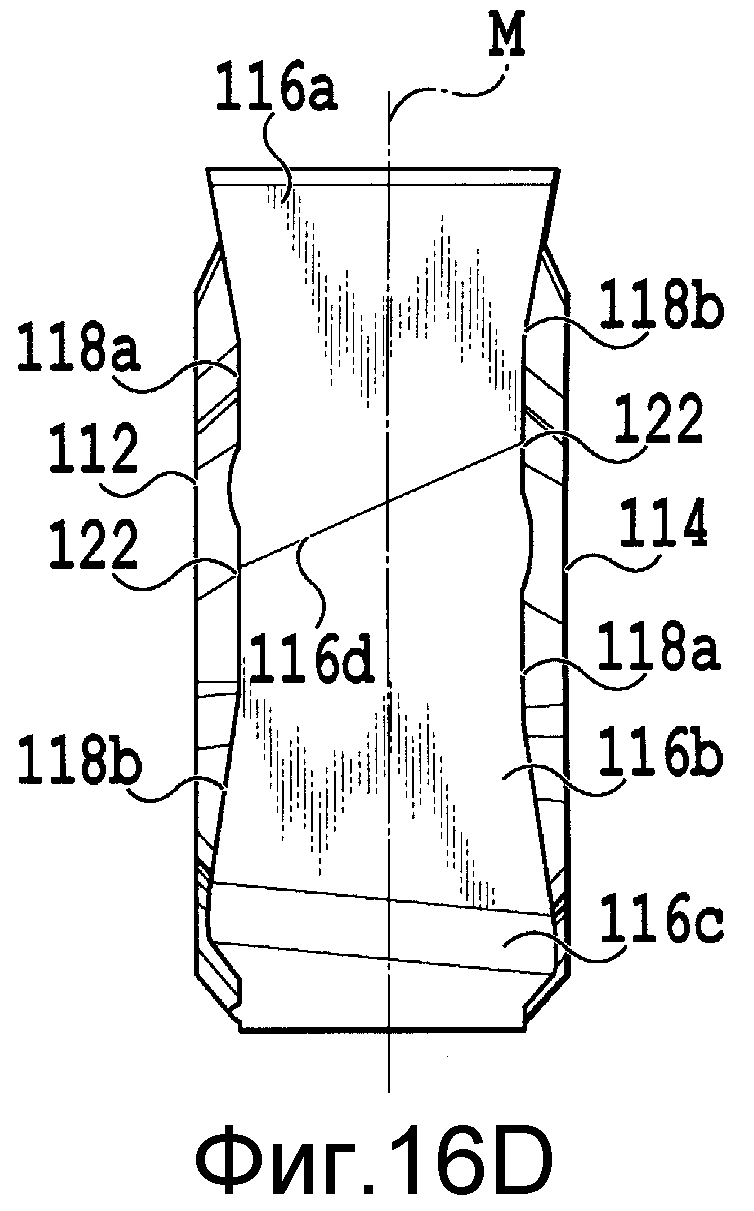

Фиг.16D - вид справа режущей пластины по фиг.16А.

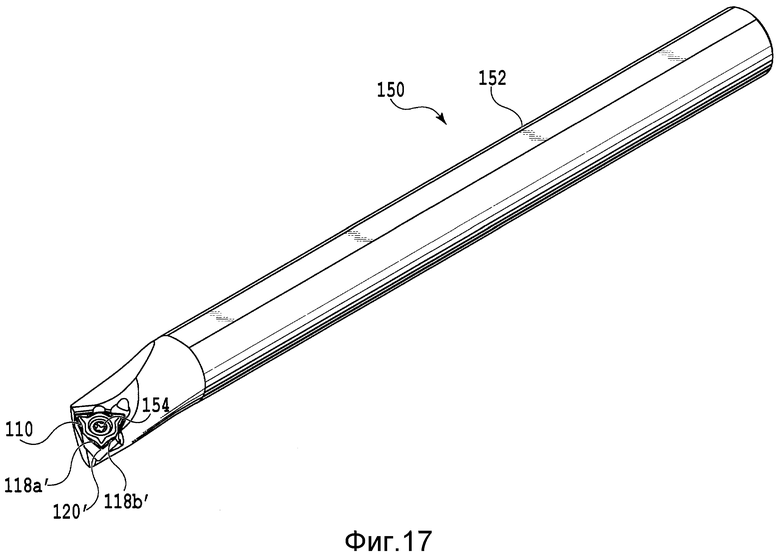

Фиг.17 - вид в перспективе расточного резца как режущего инструмента, на котором установлена режущая пластина по фиг.15 по второму варианту настоящего изобретения.

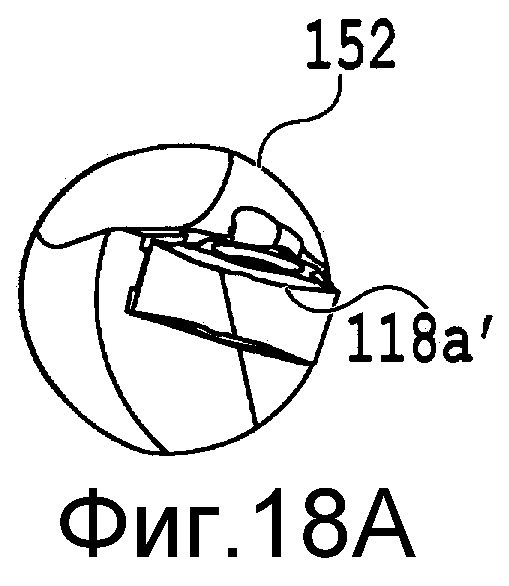

Фиг.18А - вид спереди расточного резца по фиг.17.

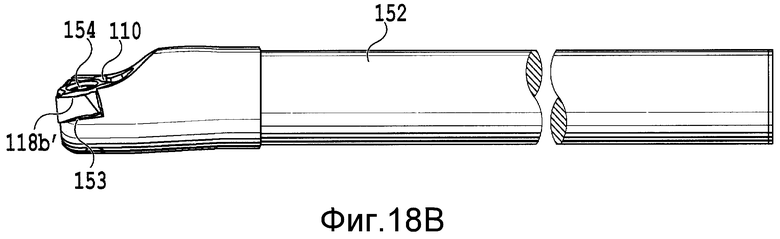

Фиг.18В - вид справа расточного резца по фиг.17.

Фиг.18С - вид в плане расточного резца по фиг.17.

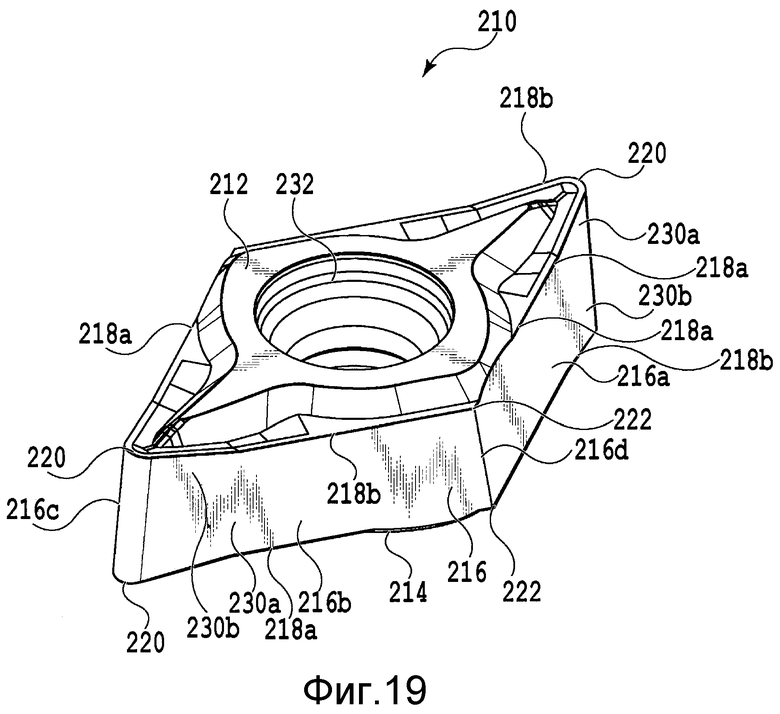

Фиг.19 - вид в перспективе режущей пластины по третьему варианту настоящего изобретения.

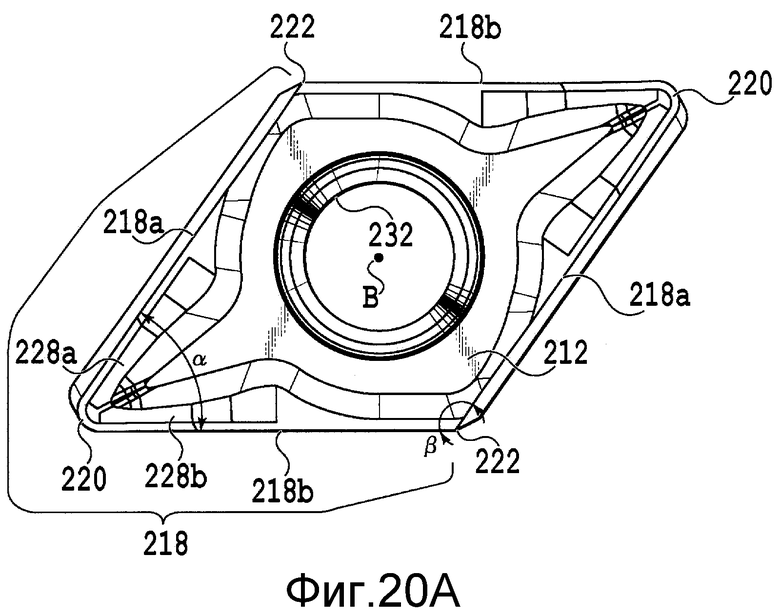

Фиг.20А - вид в плане режущей пластины по фиг.19.

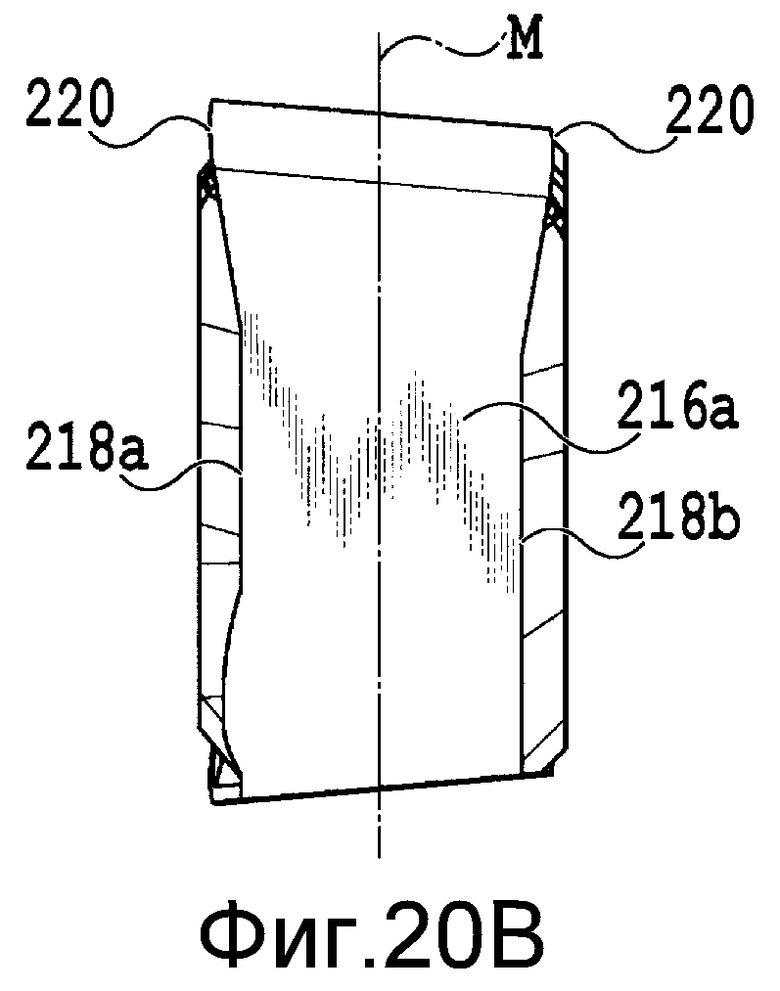

Фиг.20В - вид справа режущей пластины по фиг.20А.

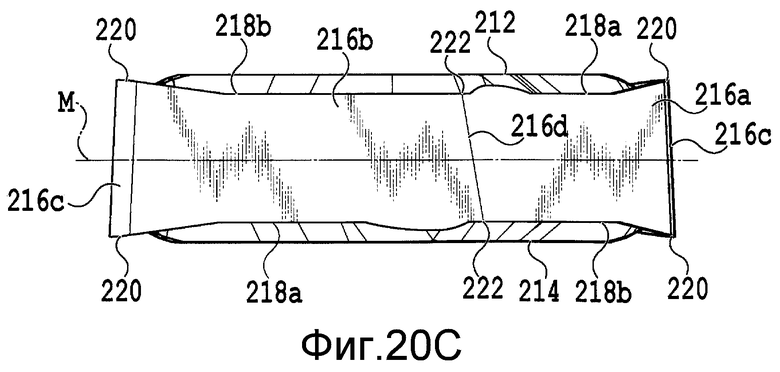

Фиг.20С - вид спереди режущей пластины по фиг.20А.

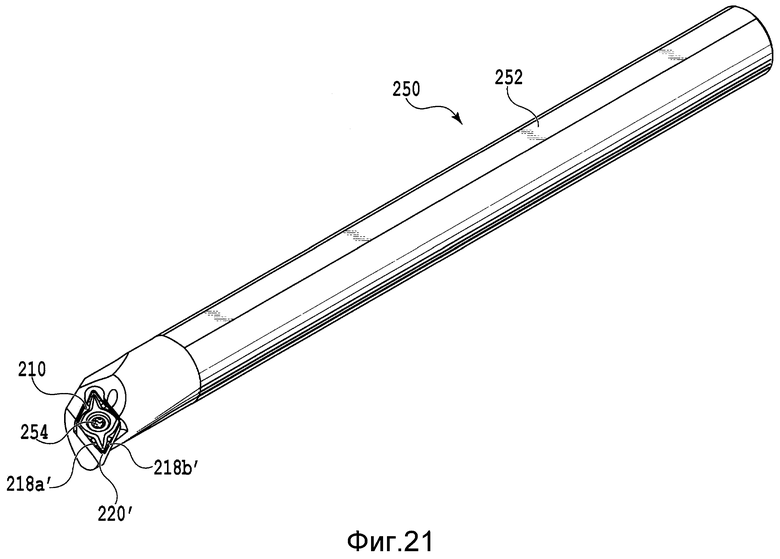

Фиг.21 - вид в перспективе расточного резца как режущего инструмента, на котором установлена режущая пластина по фиг.19 по третьему варианту настоящего изобретения.

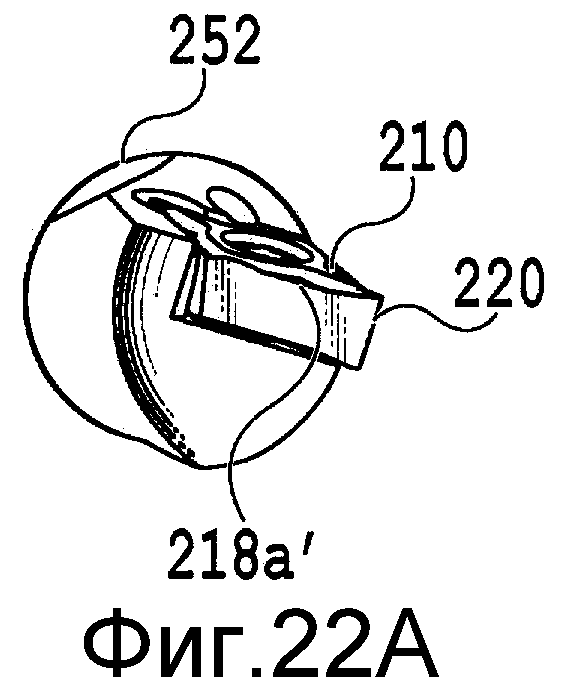

Фиг.22А - вид спереди расточного резца по фиг.21.

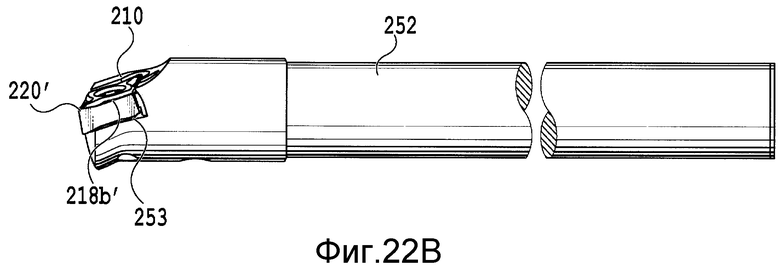

Фиг.22В - вид справа расточного резца по фиг.21.

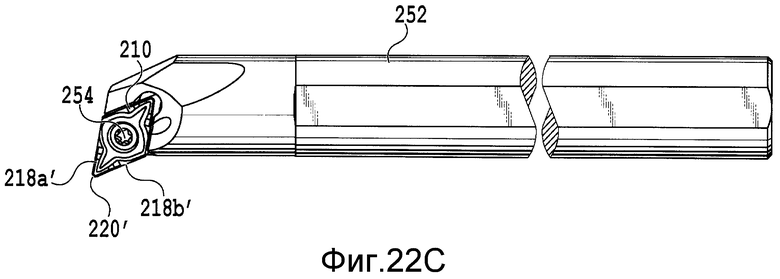

Фиг.22С - вид в плане расточного резца по фиг.21.

Описание вариантов

Далее следует подробное описание вариантов настоящего изобретения со ссылками на чертежи.

Первый вариант будет описан со ссылками на фиг.1-14. Режущая пластина 10 по первому варианту показана на фиг.1-8.

Режущая пластина 10 по первому варианту настоящего изобретения выполнена как режущая пластина для фрезы, являющейся вращающимся режущим инструментом. Режущая пластина 10 содержит две торцевые поверхности 12 и 14, расположенные напротив друг друга, то есть обращенные в противоположные стороны, и периферийную поверхность 16, проходящую между ними. В первом варианте режущей пластины 10 две торцевые поверхности идентичны друг другу и имеют одинаковую форму, но на торцевых поверхностях 12 и 14 могут быть выполнены один или более разных участков. Например, любая или обе из двух торцевых поверхностей 12, 14 могут иметь метки для идентификации. В настоящем описании для облегчения понимания одна торцевая поверхность 12 называется верхней поверхностью или первой торцевой поверхностью, а другая торцевая поверхность 14 называется нижней поверхностью или второй торцевой поверхностью, однако соотношение между ними может быть обратным.

Режущая кромка сформирована на участке пересечения или участке пересекающего гребня между каждой из торцевых поверхностей 12 и 14 и периферийной поверхностью 16. Режущая кромка разделена на множество режущих участков 18. Здесь множество режущих участков 18 последовательно соединены друг с другом, но могут быть сформированы и независимо друг от друга.

Как показано на фиг.1 или 2, режущая пластина 10 сформирована как, по существу, десятигранная пластина. На виде с торца режущей пластины 10, на фиг.2 и 4 показаны два типа вершин 20 и 22, имеющих разные углы пересечения между двумя соседними сторонами, то есть разные внутренние углы α и β, и которые чередуются на каждой из верхней поверхности 12 и нижней поверхности 14. В настоящем описании для облегчения понимания одна вершина 20 называется первой вершиной, а другая вершина 22 называется второй вершиной. Внутренний угол α первой вершины 20 меньше, чем внутренний угол β второй вершины 22. Внутренний угол α первой вершины 20 и внутренний угол β второй вершины 22 имеют отношение зависимости друг от друга.

На фиг.2, т.е. на виде с торца, внутренний угол β второй вершины 22 может предпочтительно иметь величину 153° или более и 179° или менее, предпочтительно 160° или более и 170° или менее. Одной из причин того, что внутренний угол β задается как 153° и больше, является то, что внутренний угол α первой вершины 20 имеет несколько меньшую величину так, чтобы можно было получить достаточно большой угол режущей кромки, когда режущая пластина 10 устанавливается на тело инструмента. Например, для того чтобы получить угол режущей кромки 45° или около того, внутренний угол α первой вершины 20 не должен превышать предпочтительно 135°, более предпочтительно он находится в диапазоне от 110° или более и до 135° или менее. Кроме того, одной из причин того, что угол β второй вершины 22 задается как 179° или менее, является необходимость четко определить два типа участков боковой поверхности, которые будут описаны ниже, и повысить прочность режущей пластины.

В режущей пластине 10 по первому варианту внутренний угол β второй вершины 22 имеет величину приблизительно 168°. Поскольку внутренний угол β второй вершины 22 задан как близкий к 180°, на первый взгляд режущая пластина 10 выглядит сформированной как правильный пятигранник, если смотреть с торца. Величина внутреннего угла α первой вершины 20 близка к 120°.

Как показано на фиг.3 и 5, в режущей пластине определена медианная плоскость М, проходящая так, чтобы делить режущую пластину 10 пополам. Медианная плоскость М проходит посередине между двумя торцевыми поверхностями 12 и 14. Здесь медианная плоскость М проходит, по существу, параллельно двум торцевым поверхностям 12 и 14. Следует отметить, что если две торцевые поверхности 12 и 14 по существу не параллельны, медианной плоскостью М будет плоскость, являющаяся плоскостью симметрии для этих поверхностей 12 и 14.

В сечении по медианной плоскости М режущей пластины 10 по первому варианту изобретения диаметр вписанной окружности составляет приблизительно 12,70 мм. Следует отметить, что вписанная в сечение окружность предпочтительно определена как касательная к пяти участкам 16d поверхности, определенным на периферийной поверхности 16, соединяющим вторую вершину 22 верхней поверхности 12 и соответствующую ей вторую вершину 22 нижней поверхности 14. Однако для облегчения управления диаметром вписанной окружности режущей пластины 10 по первому варианту каждый участок 16d поверхности предпочтительно сформирован плоским. Режущая пластина по настоящему изобретению может иметь произвольный размер.

Как описано выше, на пересечении между каждой из торцевых поверхностей 12 и 14 и периферийной поверхностью 16 сформировано множество режущих участков 18. Каждый режущий участок 18 сформирован между двумя соответствующими вторыми вершинами 22. Каждый режущий участок 18 имеет первую режущую кромку 18а и вторую режущую кромку 18b. Здесь каждый режущий участок 18 далее имеет угловую кромку 18с, расположенную между первой режущей кромкой 18а и второй режущей кромкой 18b и соединенную с ними. Таким образом, каждый режущий участок 18 может далее иметь одну или более режущих кромок в дополнение к этим двум режущим кромкам, таким как первая режущая кромка 18а и вторая режущая кромка 18b.

В каждой торцевой поверхности часть каждой стороны, по существу, десятигранника поочередно определяется как первая режущая кромка 18а и вторая режущая кромка 18b, расположенные между вершинами 20, 22. Следовательно, первая режущая кромка 18а и вторая режущая кромка 18b проходят в разных направлениях от каждой первой вершины 20. Следует отметить, что первая режущая кромка 18а может работать как главная режущая кромка, когда режущая пластина установлена на теле инструмента, а вторая режущая кромка 18b также может работать как вспомогательная режущая кромка, когда режущая пластина установлена на теле инструмента. В частности, в этом первом варианте вторая режущая кромка 18b может работать как чистовая режущая кромка (зачистная кромка).

Дополнительно, когда режущая пластина 10 установлена на теле инструмента, передняя поверхность 28 может быть сформирована на одной торцевой поверхности как передняя поверхность, а задняя поверхность 30 может быть сформирована на периферийной поверхности 16. Передняя поверхность 28 содержит переднюю поверхность, относящуюся к первой режущей кромке 18а, и переднюю поверхность, относящуюся ко второй режущей кромке 18b. Однако в режущей пластине 10, как понятно из чертежей, плоский участок верхней поверхности 12 или нижней поверхности 14, отходящий от режущей кромки 18 в режущей пластине 10, в частности первой режущей кромки 18а, сконфигурирован так, чтобы приближаться к медианной плоскости М по мере увеличения расстояния от первой вершины 20 или режущей кромки, и такой плоский участок может работать в основном как передняя поверхность. Задняя поверхность 30 включает заднюю поверхность, отходящую от первой режущей кромки 18а, и заднюю поверхность, отходящую от второй режущей кромки 18b.

В области, расположенной рядом с участком внешней кромки каждой из верхней поверхности 12 и нижней поверхности 14, проходит плоский участок, проходящий, по существу, наклонно, как описано выше. Этот плоский участок содержит первый участок 28а торцевой поверхности, который относится к первой режущей кромке 18а и отходит от нее, и второй участок 28b торцевой поверхности, который относится ко второй режущей кромке 18b и отходит от нее. Когда режущая пластина 10 установлена на теле инструмента, как описано выше, первая режущая кромка 18а может работать как главная режущая кромка и, наряду с этим, первый участок 28а торцевой поверхности может работать как главная передняя поверхность. Аналогично, когда режущая пластина 10 установлена на теле инструмента, вторая режущая кромка 18b, как описано выше, может работать как вспомогательная режущая кромка и, наряду с этим, второй участок 28b торцевой поверхности может работать как вспомогательная передняя поверхность.

На периферийной поверхности 16 в чередующемся порядке расположены первая угловая поверхность 16с, соединяющая первую вершину 20 верхней поверхности 12 и соответствующую ей первую вершину 20 нижней поверхности 14, и вторая угловая поверхность 16d (соответствующая вышеописанному плоскому участку), соединяющая вторую вершину 22 верхней поверхности 12 и соответствующую ей вторую вершину 22 нижней поверхности 14. На периферийной поверхности 16, далее боковые поверхности 16а и 16b, соотносящиеся друг с другом как наклоненные приблизительно в разных направлениях друг к другу, соответственно сформированы между первой угловой поверхностью 16с и второй угловой поверхностью 16d. Эти две боковые поверхности 16а и 16b для облегчения понимания именуются в настоящем описании первой наклонной боковой поверхностью и второй наклонной боковой поверхностью. Два типа наклонных боковых поверхностей 16а и 16b чередуются на периферийной поверхности 16 и имеют, по существу, одинаковую друг с другом форму. Каждая из первых наклонных боковых поверхностей 16а проходит между первой режущей кромкой 18а, относящейся к верхней поверхности 12, и второй режущей кромкой 18b, относящейся к нижней поверхности 14, а каждая из вторых наклонных поверхностей 16b проходит между второй режущей кромкой 18b, относящейся к верхней поверхности 12, и второй режущей кромкой 18b, относящейся к нижней поверхности 14. Следовательно, первая наклонная боковая поверхность 16а имеет сформированные на ней первый участок 30а боковой поверхности, отходящий от первой режущей кромки 18а, относящейся к верхней поверхности 12, и второй участок 30b боковой поверхности, отходящий от второй режущей кромки 18b, относящейся к нижней поверхности 14, а вторая наклонная боковая поверхность 16b имеет сформированные на ней второй участок 30b боковой поверхности, отходящий от второй режущей кромки 18b, относящейся к верхней поверхности 12, и первый участок 30а боковой поверхности, отходящий от первой режущей кромки 18а, относящейся к нижней боковой поверхности 14. Когда режущая пластина установлена на теле инструмента, первая режущая кромка 18а может работать как главная режущая кромка, как описано выше, и, наряду с этим, первый участок 30а боковой поверхности может работать как главная задняя поверхность. Аналогично, когда режущая пластина 10 установлена на теле инструмента, вторая режущая кромка 18b может работать как вспомогательная режущая кромка, как описано выше, и, наряду с этим, второй участок 30b боковой поверхности может работать как вспомогательная задняя поверхность.

Как показано на фиг.9, режущая пластина 10 по первому варианту настоящего изобретения является правой пластиной, устанавливаемой на тело 52 инструмента во фрезе 50, являющейся вращающимся режущим инструментом для вращения по часовой стрелке вокруг центральной оси А вращения инструмента, то есть в направлении, показанном стрелкой R. Следовательно, как показано на фиг.2, если смотреть со стороны боковой поверхности, когда режущая пластина 10 является, по существу, десятигранником, первая режущая кромка 18а, сформированная на боковом участке на стороне, обращенной против часовой стрелки до первой вершины 20, может использоваться как главная режущая кромка, а вторая режущая кромка 18b, сформированная на боковом участке на стороне, обращенной по часовой стрелке до первой вершины 20, может использоваться как вспомогательная режущая кромка.

Первая режущая кромка 18а и вторая режущая кромка 18b могут быть соответственно сформированы прямолинейными, но настоящее изобретение этим не ограничивается и каждая из них может быть криволинейной или комбинацией кривой и прямой. Дополнительно, на режущем участке 18 можно сформировать зачистную режущую кромку (не показана). Режущие кромки 18а и 18b соответственно могут проходить в одной плоскости, но могут проходить так, как если бы они были трехмерной кривой.

Следует отметить, что в первом варианте первая вершина 20 сформирована скругленной. В этом варианте радиус кривизны этого скругления первой вершины 20 равен 0,80 мм. Вторая вершина 22 может иметь некоторое скругление, но, по существу, она сформирована в форме прямой. Форма второй вершины 22 определяется формированием боковых поверхностей 16d второй вершины, то есть плоской поверхностью (площадкой), имеющей малую ширину на участке пересечения первой боковой поверхности 16а и второй боковой поверхности 16b. Такая форма боковой поверхности 16d второй вершины позволяет снизить вероятность того, что участок кромки в области пересечения первой наклонной боковой поверхности 16а и второй наклонной боковой поверхности 16b будет выкрашиваться. В настоящем варианте ширина прямого участка второй вершины 22 равна 0,5 мм. Однако вторая вершина 22 может быть выполнена скругленной.

Следует отметить, что периферия режущей пластины 10, являющаяся режущей кромкой, может быть выполнена из твердого материала, например, из твердого сплава, металлокерамики, кубического нитрида бора и т.п., а также может быть сформирована путем нанесения на поверхность твердого материала пленки методом физического или химического осаждения паровой фазы.

Медианная плоскость М, уже определенная выше, проходит по существу параллельно верхней поверхности 12 и нижней поверхности 14, в частности, в описываемом первом варианте, и, по существу, делит режущую пластину 10 пополам на верхнюю часть и нижнюю часть. И верхняя поверхность 12, и нижняя поверхность 14, каждая из которых является по существу десятиугольником, в центре имеет монтажное отверстие 32, проходящее от верхней поверхности 12 до нижней поверхности 14. Здесь монтажное отверстие 32 проходит перпендикулярно медианной плоскости М, и центральная ось В монтажного отверстия 32 перпендикулярна медианной плоскости М. Следует отметить, что монтажное отверстие 32 выполнено так, что верхняя поверхность 12 и нижняя поверхность 14 соответственно имеют заранее определенную вращательную симметрию вокруг центральной оси В, поскольку описываемая режущая пластина является индексируемой.

Если смотреть на боковую поверхность режущей пластины, как показано на фиг.3, 5 и 6, то есть если смотреть на режущую пластину со стороны боковой поверхности 16, каждая из первых режущих кромок 18а имеет наклонный участок, который наклонен так, чтобы постепенно приближаться к медианной плоскости М по мере увеличения расстояния от соответствующей первой вершины 20. Наклонный участок участвует в создании наклона первой режущей кромки 18а как рабочей главной режущей кромки, когда режущая пластина 10 установлена на теле 52 инструмента. То есть этот наклон действует, когда осевой необходимо задать передний угол положительным. В частности, в настоящем первом варианте каждая из первых режущих кромок 18а линейно проходит так, чтобы приближаться к медианной плоскости М в целом по мере увеличения расстояния от соответствующей первой вершины 20.

Далее в этом варианте, если смотреть на режущую пластину 10 со стороны боковой поверхности, каждая из вторых режущих кромок 18b имеет наклонный участок, который наклонен так, чтобы постепенно приближаться к медианной плоскости М по мере увеличения расстояния от соответствующей первой вершины 20. В частности, в этом первом варианте каждая из вторых режущих кромок 18b проходит так, чтобы в целом приближаться к медианной плоскости М по мере увеличения расстояния от соответствующей первой вершины 20.

В результате каждая первая режущая кромка 18а и вторая режущая кромка 18b, примыкающие друг к другу на одном режущем участке 18 и отходящие от общей первой вершины 20, расположенной между ними, образуют, по существу, V-образную форму, если смотреть со стороны боковой поверхности. Однако, ни первая режущая кромка, ни вторая режущая кромка по настоящему изобретению не ограничиваются такой по существу V-образной формой. Например, на одной или на обеих из первой режущей кромки и второй режущей кромки может быть выполнен участок, параллельный медианной плоскости М. Дополнительно, вторая режущая кромка может быть полностью или частично выполнена в форме, подходящей для такой операции как рифление и т.п. Другими словами, согласно настоящему изобретению при взгляде на режущую пластину со стороны боковой поверхности первая режущая кромка должна иметь наклонный участок, который наклонен так, чтобы приближаться к медианной плоскости М по мере увеличения расстояния от первой вершины, и участки режущей кромки могут иметь любую другую конфигурацию.

При взгляде на режущую пластину 10 со стороны боковой поверхности угол наклона наклонного участка первой режущей кромки 18а превышает 0° относительно медианной плоскости М и задан в диапазоне 10° или менее. Диапазон этого угла наклона является общим диапазоном угла во время наклона главной режущей кромки режущей пластины. Когда режущая пластина 10, имеющая такую конфигурацию, установлена на теле 52 инструмента, осевой передний угол, относящийся к первой режущей кромке 18а', действующей как главная режущая кромка, может быть больше, чем угол наклона наклонного участка в первой режущей кромке. Это определяется в основном следующими двумя причинами.

Первая причина заключается в том, что когда режущая пластина 10 установлена на теле 52 инструмента, длина первой режущей кромки 18а', работающей как главная режущая кромка, в направлении оси А меньше, чем длина самой первой режущей кромки 18а', из-за влияния угла режущей кромки. Поскольку разница в высоте режущей кромки 18а' до медианной плоскости М одинакова и длина режущей кромки в направлении оси А невелика, можно добиться такого же эффекта, который возникает при увеличении угла наклона режущей кромки 18а'. Вторая причина заключается в том, что можно задать любой передний угол, создав плоский участок, проходящий, по существу, наклонно, на торцевой поверхности режущей пластины 10, то есть поднятый участок. Например, осевой передний угол в инструменте может находиться в диапазоне от 0° до 40°. В настоящем варианте осевой передний угол равен приблизительно 20°.

Следует отметить, что если смотреть на режущую пластину 10 со стороны торцевой поверхности, отношение длины первой режущей кромки 18а к длине второй режущей кромки может быть любым, но предпочтительно находится в диапазоне от 4:1 до 5:2 включительно. В режущей пластине 10 по первому варианту настоящего изобретения отношение длины первой режущей кромки 18а к длине второй режущей кромки приблизительно равно 3:1.

Далее, в частности в режущей пластине 10 по первому варианту настоящего изобретения определены наклон первой наклонной боковой поверхности 16а и наклон второй наклонной боковой поверхности 16b. Эти наклоны должны удовлетворять двум следующим условиям. Первое условие заключается в том, что первый участок 30а боковой поверхности, отходящий от первой режущей кромки 18а до периферийной поверхности 16 имеет участок, образующий внутренний тупой угол режущей пластины с плоскостью, проходящей через первую режущую кромку 18а и параллельной медианной плоскости М. Второе условие заключается в том, что второй участок 30b боковой поверхности, проходящий от второй режущей кромки 18b до периферийной поверхности 16, имеет участок, образующий внутренний острый угол режущей пластины с плоскостью, проходящей через вторую режущую кромку 18b и параллельной медианной плоскости М. Следует отметить, что внутренний тупой угол режущей пластины предпочтительно определен в плоскости, проходящей через первую режущую кромку 18а и перпендикулярной медианной плоскости М, и, в частности, предпочтительно определен в плоскости, перпендикулярной первой режущей кромке 18а, если смотреть на торцевую поверхность. Это объясняется, по существу, тем, что такая форма сечения измеряется прибором для измерения контура. То же относится и к внутреннему острому углу режущей пластины.

Кроме того, в режущей пластине 10 по первому варианту настоящего изобретения первая наклонная боковая поверхность 16а и вторая наклонная боковая поверхность 16b должны соответствовать третьему условию. Это третье условие заключается в том, что первый участок 30а боковой поверхности, относящийся к одной из двух торцевых поверхностей 12 и 14, должен находиться в одной плоскости с соответствующим вторым участком 30b боковой поверхности, относящимся к другой из двух торцевых поверхностей 12 и 14.

Далее следуют ссылки на сечения, показанные на фиг.7 и 8. Сечение на фиг.7 по линии VII-VII на фиг.2 иллюстрирует режущую пластину 10 по первому варианту настоящего изобретения в плоскости, проходящей через одну первую режущую кромку 18а, относящуюся к верхней поверхности 12, т.е. первой торцевой поверхности, и первый участок 30а боковой поверхности, перпендикулярный медианной плоскости М, а также перпендикулярный первой режущей кромке 18а, если смотреть на торцевую поверхность. Кроме того, сечение на фиг.8 по линии VIII-VIII на фиг.2 является сечением режущей пластины 10 в плоскости, проходящей через одну вторую режущую кромку 18b, относящуюся к верхней поверхности 12, то есть первой торцевой поверхности, и второй участок 30b боковой поверхности, относящийся к ней и перпендикулярный медианной плоскости М, а также перпендикулярный второй режущей кромке 18b, если смотреть со стороны торцевой поверхности. Здесь, согласно третьему условию, на фиг.7 также показано сечение режущей пластины 10 в плоскости, проходящей через вторую режущую кромку 18b, относящуюся к нижней поверхности 14, то есть нижней торцевой поверхности, и второй участок 30b боковой поверхности, относящийся к ней и перпендикулярный второй режущей кромке 18b, если смотреть со стороны торцевой поверхности. Кроме того, на фиг.8 также представлено сечение режущей пластины 10 в плоскости, проходящей через первую режущую кромку 18а, относящуюся к нижней поверхности 14, то есть второй торцевой поверхности, и первый участок 30а боковой поверхности, относящийся к ней и перпендикулярный медианной плоскости М, а также перпендикулярный первой режущей кромке 18а, если смотреть со стороны торцевой поверхности.

В сечениях по фиг.7 и 8 первый участок 30а боковой поверхности, отходящий от первой режущей кромки 18а, наклонен наружу, отходя от первой режущей кромки 18а, и образует внутренний тупой угол γ режущей пластины с каждой из плоскостей f1 и f3, проходящих через первую режущую кромку 18а и параллельных медианной плоскости М. С другой стороны, в сечениях по фиг.7 и 8 второй участок 30b боковой поверхности, отходящий от второй режущей кромки 18b, наклонен внутрь, отходя от второй режущей кромки 18b, и образует внутренний острый угол δ режущей пластины с каждой из плоскостей f2 и f4, проходящих через вторую режущую кромку 18b и параллельных медианной плоскости М. Далее в первом варианте настоящего изобретения, предполагая, что плоскости f5 и f6 перпендикулярны медианной плоскости М, первая наклонная боковая поверхность 16а и вторая наклонная боковая поверхностность 16b, соответственно, наклонены под углом ε (равным 90°-δ) к плоскостям f5 и f6, соответственно, в целом.

Второй участок 30b боковой поверхности в каждой из наклонных боковых поверхностей 16а и 16b, имеющих такую отличительную конфигурацию, принимает участие в создании положительного заднего угла задней поверхности рабочей второй режущей кромки 18b', когда режущая пластина установлена на теле 52 инструмента. Положительный задний угол может быть, например, углом ε.

Угол ε находится в диапазоне от 2° или более до 25° или менее. Другими словами, внутренний острый угол δ может находиться в диапазоне от 65° или более до 88° или менее. В случае, когда угол ε меньше 2°, разница в характеристиках резания между режущей пластиной 10 и так называемой отрицательной режущей пластиной становится небольшой и степень участия в получении положительного угла задней поверхности на второй режущей кромке 18b' сильно сокращается. Следовательно, угол ε составляет предпочтительно 2° или больше. Кроме того, если угол ε превышает 25°, поскольку угол инструмента на периферии второй кромки 18b становится чрезмерно острым, быстро возрастает вероятность выкрашивания или разрушения второй режущей кромки и ее периферии. Следовательно, угол ε предпочтительно равен 25° или менее. В режущей пластине 10 по первому варианту настоящего изобретения угол ε приблизительно равен 5°. Следует отметить, что в этом варианте каждая из первой наклонной боковой поверхности 16а и второй наклонной боковой поверхности 16b сформирована по существу плоской, но настоящее изобретение этим не ограничивается, например, одна или обе из этих поверхностей могут иметь посередине одну или множество криволинейных поверхностей.

Режущая пластина 10, имеющая вышеописанную конфигурацию, съемно закреплена на теле 52 инструмента. Фреза 50, являющаяся режущим инструментом, на теле 52 которой установлена режущая пластина 10, показана на фиг.9-14. Режущая пластина 10 установлена в приемном кармане или гнезде 53 тела 52 инструмента. Режущая пластина удерживается в гнезде 53 тела 52 инструмента винтом 54, ввинченным в резьбовое отверстие (не показано) в гнезде 53 через монтажное отверстие 32 в пластине, когда она вставлена в гнездо 53.

Далее следуют ссылки на фиг.11 и 12, особенно на фиг.12. Как понятно из этих чертежей, в режущей пластине, установленной на теле 52 инструмента, первая режущая кромка 18а' и вторая режущая кромка 18b', соединенные через одну первую вершину 20', расположенные на переднем конце, могут работать как режущие кромки. В такой конструкции первая режущая кромка 18а' работает как главная режущая кромка, а вторая режущая кромка 18b' работает как вспомогательная режущая кромка, в частности, как чистовая кромка. Угол ζ режущей кромки во фрезе 50 для рабочей первой режущей кромки 18а' велик и составляет 45° или более.

Кроме того, в этом первом варианте, как показано на фиг.14, режущая пластина 10 установлена на теле 52 инструмента, не переходя в так называемую «отрицательную» геометрию. За счет этого в режущей пластине 10, установленной на теле 52 инструмента, обеспечивается положительный осевой передний угол и положительный задний угол инструмента. Следует отметить, что на фиг.14 для облегчения понимания часть режущей пластины 10 на теле 52 фрезы, расположенная за плоскостью чертежа, не показана.

Режущая пластина 10 по первому варианту настоящего изобретения имеет наклонные боковые поверхности 16а и 16b, как описано выше. Поэтому, когда режущая пластина 10 установлена на теле 52 режущего инструмента, нет необходимости располагать режущую пластину так, чтобы наблюдаемый осевой передний угол режущей пластины 10 в направлении оси А вращения инструмента имел так называемую «отрицательную» геометрию. То есть режущую пластину 10 можно устанавливать на тело 52 инструмента для получения положительного заднего угла, например, равного 20° или менее, не принимая для этого конкретных мер. Даже если режущая пластина конкретно установлена на теле инструмента в отрицательной геометрии, допускается наклон режущей пластины, например, в 2° или менее, и большой отрицательный угол не нужен.

Поскольку первая режущая кромка 18а наклонена так, чтобы приближаться к медианной плоскости по мере увеличения расстояния от первой вершины, большой положительный осевой передний угол фрезы 50 обеспечивается легко и точно, благодаря связи с формой передней поверхности режущей пластины 10. С другой стороны, для создания положительного заднего угла для первой режущей кромки 18а режущая пластина 10 расположена в теле 52 инструмента так, что видимый радиальный передний угол становится так называемым отрицательным углом. То есть режущая пластина 10 расположена на теле 52 инструмента так, что одна торцевая поверхность, обращенная вперед, направлена наружу в направлении вращения инструмента. Следовательно, можно легко установить режущую пластину 10 в гнездо 53 в теле 52 инструмента, при этом крепежный винт 54 и отвертка (не показана) (например, отвертка типа «звездочка») не сталкиваются с телом 52 инструмента. Следовательно, в теле 52 инструмента канавку 56 для вывода стружки (карман для стружки), расположенную на периферии гнезда 53 для установки режущей пластины, можно формировать только с учетом характеристик схода стружки. Соответственно, канавка 56 для вывода стружки формируется так, чтобы иметь размер только с учетом характеристик схода стружки.

Конфигурация, при которой одна торцевая поверхность на передней стороне режущей пластины направлена наружу в направлении вращения инструмента, является преимущественной в случае, когда режущая пластина имеет множество кромок для повышения эффективности обработки вращающегося режущего инструмента. Например (на чертежах не показано), в случае применения известной режущей пластины с вписанной окружностью диаметром порядка 12,70 мм во вращающемся режущем инструменте с диаметром режущей головки 100 мм, количество кромок в режущей пластине может достигать максимум семи. С другой стороны, в случае установки режущей пластины по настоящему изобретению на тело инструмента таким образом, чтобы радиальный осевой передний угол был равен приблизительно 4° при отрицательном угле, было обнаружено, что можно увеличить количество кромок режущей пластины по настоящему изобретению до 11. Таким образом, по сравнению с известными режущими инструментами возможно улучшение подачи на 60% или более, если режущий инструмент оснащен режущими пластинами по настоящему изобретению, и согласно настоящему изобретению эффективность обработки режущим инструментом можно существенно повысить.

Режущая пластина 10 по настоящему изобретению сформирована, по существу, десятигранной, но, например, ее форма может быть изменена на многогранник с двенадцатью, шестнадцатью и т.д. сторонами. Однако, как описано выше, формируются два типа боковых поверхностей 16а и 16b, и эти две поверхности, по существу, комбинируются. Следовательно, количество сторон многогранника предпочтительно является четным. Целью увеличения количества сторон многогранника является увеличение количества используемых вершин.

Что касается режущей пластины 10 по настоящему варианту, то верхняя поверхность и нижняя поверхность могут меняться местами и, таким образом, можно использовать обе стороны. Когда верхняя поверхность и нижняя поверхность меняются местами, режущая пластина 10 сохраняет свою форму. То есть, когда сечение режущей пластины 10 проходит по медианной плоскости М, форма сечения является, по существу, правильным десятиугольником. Не ограничиваясь этим вариантом, режущая пластина многогранной формы по настоящему изобретению в сечении по медианной плоскости М будет правильным многогранником.

Способ изготовления режущей пластины 10 по настоящему изобретению, по существу, совпадает со способом изготовления известных режущих пластин. Периферийная поверхность 16 может быть получена, например, шлифованием. Однако, в случае формирования режущей пластины 10 способом порошковой металлургии без шлифования боковой поверхности 16, необходимо применять специальную металлическую форму и пресс для формования порошка. Более конкретно, когда используется особая металлическая форма, так называемая разъемная форма, и прессованная порошковая заготовка извлекается из формы после формования прессованием, эта металлическая форма разъединяется для извлечения прессованной порошковой заготовки. Следует отметить, что даже в этом случае способ производства режущей пластины 10 по настоящему варианту не отличается от способа производства известной режущей пластины, если не считать металлической формы и машины для формования порошка прессованием.

Режущая пластина, описанная выше, съемно установлена на теле режущего инструмента. Режущий инструмент съемно установлен на станке, например, на обрабатывающем центре и т.п. Режущий инструмент выполняет движение относительно детали для выполнения операции обработки резанием. Следует отметить, что режущий инструмент 50 может использоваться даже в инструменте, применяемом в станках, где вращается деталь, например, в токарном станке и т.д., но когда режущий инструмент используется как вращающийся инструмент в обрабатывающем центре и т.д., он позволяет получить больше преимуществ за счет отличительных признаков режущей пластины 10 и режущего инструмента 50. Однако далее следует описание режущей пластины и режущего инструмента по каждому из разных вариантов настоящего изобретения, которые используются для вращающейся детали.

Далее следует описание второго варианта настоящего изобретения со ссылками на фиг.15-18С. Второй вариант относится к расточному резцу. Следует отметить, что в нижеследующем описании второго варианта компоненты, соответствующие компонентам первого варианта, обозначены теми же позициями.

Режущая пластина 110 по второму варианту обладает отличительными признаками, сходными с отличительными признаками режущей пластины 10, описанной выше. Для пояснения соотношения между компонентами режущей пластины 10 в первом варианте изобретения и режущей пластины 110 во втором варианте изобретения далее следует простое описание режущей пластины 110.

Режущая пластина 110 содержит верхнюю поверхность 112 и нижнюю поверхность 114, являющиеся двумя расположенными напротив друг друга торцевыми поверхностями, и проходящую между ними периферийную поверхность 116. Множество режущих участков 118 сформировано на пересечениях верхней поверхности 112 или нижней поверхности 114 с периферийной поверхностью 116. Каждый режущий участок 118 сформирован между соответствующими вторыми вершинами 122 и имеет первую режущую кромку 118а и вторую режущую кромку 118b. Первая режущая кромка 118а имеет участок, приближающийся к медианной плоскости по мере увеличения расстояния от соответствующей первой вершины 120. Сформированы первый участок 128а торцевой поверхности и первый участок 130а боковой поверхности, относящиеся к первой режущей кромке 118а, и сформированы второй участок 128b торцевой поверхности и второй участок 130b боковой поверхности, относящиеся ко второй режущей кромке 118b. Следует отметить, что режущая пластина 110 является индексируемой и медианная плоскость М проходит перпендикулярно центральной оси В монтажного отверстия 132.

Если смотреть со стороны торцевой поверхности (см. фиг.16А), видно, что на торцевой поверхности сформированы, чередуясь, два типа вершин 120 и 122, имеющих разные внутренние углы. Внутренний угол α первой вершины 120 имеет меньшую величину, чем внутренний угол β второй вершины 122, и в этом втором варианте настоящего изобретения внутренний угол β второй вершины находится в диапазоне от 153° или более и до 179° или менее. Периферийная поверхность 116 имеет два типа наклонных боковых поверхностей 116а и 116b, первую боковую поверхность 116с вершины, соединяющую первые вершины 120 обеих торцевых поверхностей и в чередующемся порядке расположенную между ними, и вторую боковую поверхность 116d вершины, также соединяющую вторые вершины 122 обеих торцевых поверхностей. Следует отметить, что в этом втором варианте настоящего изобретения ширина второй боковой поверхности 116d вершины чрезвычайно мала, и на чертеже она показана просто прямыми линиями.

Каждая из первых наклонных боковых поверхностей 116а проходит между первой режущей кромкой 118а, относящейся к верхней поверхности 112, и второй режущей кромкой 118b, относящейся к нижней поверхности 114, и каждая их вторых наклонных поверхностей 116b проходит между второй режущей кромкой 118b, относящейся к верхней поверхности 112, и первой режущей кромкой 118а, относящейся к нижней поверхности 114. Следовательно, на первой наклонной боковой поверхности 116а сформированы первый участок 130а боковой поверхности, проходящий от первой режущей кромки 118а, относящейся к верхней поверхности 112, и второй участок 130b, отходящий от второй режущей кромки 118b, относящейся к нижней поверхности 114. На второй наклонной боковой поверхности 116b сформированы второй участок 130b боковой поверхности, отходящий от второй режущей кромки 118b, относящейся к верхней поверхности 112, и первый участок 130а боковой поверхности, отходящий от первой режущей кромки 118а, относящейся к нижней поверхности 114. Когда режущая пластина 110 установлена на теле 152 инструмента, первая режущая кромка 118а и вторая режущая кромка 118b, соответственно, сконфигурированы так, чтобы работать как главная режущая кромка и торцевая режущая кромка. В результате, первый участок 130а боковой поверхности сконфигурирован так, чтобы работать как главная задняя поверхность для соответствующей рабочей режущей кромки 118а', а второй участок 130b боковой поверхности сконфигурирован так, чтобы работать как задняя поверхность торцевой режущей кромки для соответствующей рабочей второй режущей кромки 118b'. Следует отметить, что рабочая первая режущая кромка 118а' и рабочая вторая режущая кромка 118b' примыкают друг к другу через первую вершину 120', расположенную на переднем конце.

Дополнительно, первая наклонная боковая поверхность 116а и вторая наклонная боковая поверхность 116b выполнены так, чтобы выполнять не только первое и второе из вышеуказанных условий, но и вышеуказанное третье условие, как и первая наклонная боковая поверхность 16а и вторая наклонная боковая поверхность 16b в режущей пластине 10 по первому варианту настоящего изобретения (см. фиг.7 и 8). Угол наклона каждой из наклонных боковых поверхностей 116а и 116b находится в диапазоне, указанном выше для первого варианта.

Режущая пластина 110, имеющая такую конфигурацию, съемно установлена в гнезде 153 тела 152 инструмента с помощью винта 154. Расточной резец 150, на теле 152 которого установлена режущая пластина 110, может использоваться на токарном станке и по существу применяется для обработки вращающейся детали. Следовательно, расточной резец 150 сам по себе не вращается, но настоящее изобретение на исключает случая, когда вращается сам расточной резец 150.

Режущая пластина 110 и расточной резец 150 могут работать и давать эффект, как было описано в отношении режущей пластины 10 и фрезы 50 в диапазоне отсутствия конфликта между ними.

Дополнительно, режущая пластина 110 и резец 150, имеющие описанную конфигурацию, дают преимущества, в частности, когда обрабатываемое отверстие имеет малый диаметр. Когда обрабатываемое отверстие имеет небольшой диаметр, на тело инструмента обычно устанавливают режущую пластину отрицательного типа, обе поверхности которой можно использовать так, чтобы боковой передний угол был большим отрицательным передним углом, чтобы обеспечить сход с внутренней периферийной поверхности отверстия. Однако, поскольку режущая пластина 110 имеет периферийную поверхность 116 вышеописанной конфигурации, в расточном резце 150 обеспечивается положительный задний угол в области конфликта с внутренней периферийной поверхностью отверстия, в частности, на втором участке 130b боковой поверхности, действующей как задняя поверхность рабочей второй режущей кромки 118b' независимо от монтажной структуры режущей пластины 110. Следовательно, в режущей пластине 110 и в расточном резце 150 можно уменьшить сопротивление резанию.

Далее со ссылками на фиг.19-22С следует описание третьего варианта настоящего изобретения. Этот третий вариант отличается от второго варианта в основном конфигурацией вершин режущей пластины. Поэтому в нижеследующем описании третьего варианта компоненты, соответствующие компонентам первого и второго вариантов, обозначены соответствующими позициями.

Режущая пластина 210 по третьему варианту имеет, по существу, ромбовидную форму и этим отличается от режущей пластины 110 по второму варианту. Остальные характеристики этих вариантов приблизительно одинаковы.

Более конкретно, в режущей пластине 210 режущие участки 218 также сформированы на пересечении каждой из торцевых поверхностей 212, 214 с периферийной поверхностью 216. Первые вершины 220 и вторые вершины 222 расположены, чередуясь, на каждой из торцевых поверхностей 212 и 214. Первая вершина имеет внутренний угол α, меньший, чем внутренний угол β второй вершины 222, если смотреть со стороны торцевой поверхности. Каждый режущий участок 218 проходит между вторыми вершинами 222 и имеет первую режущую кромку 218а и вторую режущую кромку 218b. В частности, первая режущая кромка 218а имеет участок, приближающийся к медианной плоскости М по мере удаления от первой вершины 220. Следует отметить, что в данном случае режущая пластина 210 является индексируемой, и медианная плоскость М перпендикулярна центральной оси В монтажного отверстия 232.

Дополнительно, периферийная поверхность 216 имеет два типа наклонных боковых поверхностей 216а и 216b, боковую поверхность 216с первой вершины, соединяющую первые вершины 220 обеих торцевых поверхностей и расположенную, чередуясь, между ними, и боковую поверхность 216d второй вершины, также соединяющую вторые вершины 222 обеих торцевых поверхностей. Кроме того, на первой наклонной боковой поверхности 216а сформированы первый участок 230а боковой поверхности, отходящий от первой режущей кромки 218а, относящейся к верхней поверхности 212, и второй участок 230b, отходящий от второй режущей кромки 218b, относящейся к нижней поверхности 214. На второй наклонной поверхности 216b сформированы второй участок 230b боковой поверхности, отходящий от второй режущей кромки 218b, относящейся к верхней поверхности 212, и первый участок 230а боковой поверхности, отходящий от первой режущей кромки 218а, относящейся к нижней поверхности 214.

Дополнительно, наклон каждой наклонной боковой поверхности 216а, 216b периферийной поверхности 216, относящейся к каждой из режущих кромок 218а, 218b, аналогичен наклону каждой из боковых поверхностей 16а, 16b, 116a и 116b в первом и втором вариантах. Эти углы наклона находятся в диапазоне, описанном выше для первого варианта.

Режущая пластина 210 и расточной резец 250, в гнездо 253 на теле 252 которого с помощью винта 254 установлена режущая пластина 210, по третьему варианту настоящего изобретения, могут работать и давать эффект такой же, как и режущая пластина 110 и расточной резец 150 со съемно установленной режущей пластиной 110 по второму варианту настоящего изобретения.

Выше приведено описание трех вариантов настоящего изобретения, однако настоящее изобретение не ограничивается этими вариантами. Например, в режущей пластине по первому варианту сформирован стружколом относительно простой формы. Однако, например, стружколом может иметь сложную трехмерную форму. Кроме того, можно использовать различные известные технологии, например, создание вогнутости и выпуклости на задней поверхности в качестве узкого стружколома. Далее, в первом варианте вдоль режущей кромки имеется имеющая форму узкой ленты поверхность, т.е. площадка. Однако такая площадка не обязательна. Количество посадочных гнезд, сформированных в теле инструмента, может быть любым, от одного и более. Кроме того, в каждом из вышеописанных вариантов в режущей пластине имеется монтажное отверстие, и режущая пластина установлена на теле инструмента с помощью винта. Однако настоящее изобретение распространяется и на режущие пластины без монтажного отверстия, которые могут устанавливаться на тело инструмента с помощью различных механических крепежных средств, и на режущие инструменты, на которые установлена такая режущая пластина по настоящему изобретению.

Варианты настоящего изобретения и их модификации были описаны с некоторой степенью конкретности, но настоящее изобретение не ограничивается ими. Следует понимать, что в настоящее изобретение могут быть внесены различные изменения и замены, не выходящие за пределы изобретательской идеи и объема защиты, определенного формулой изобретения. То есть настоящее изобретение распространяется на любые изменения, варианты применения и эквиваленты, охваченные концепцией настоящего изобретения, определенной формулой изобретения.

Группа изобретений относится к машиностроению и может быть использована при обработке материалов резанием. Режущая пластина имеет множество режущих участков, сформированных на пересечении каждой торцевой поверхности и периферийной поверхности. Каждый режущий участок содержит первую режущую кромку, выполненную для работы в качестве главной режущей кромки, и вторую режущую кромку. Если смотреть со стороны торцевой поверхности, на каждой торцевой поверхности сформированы чередующиеся первые и вторые вершины, которые имеют разные внутренние углы. Внутренний угол первой вершины меньше внутреннего угла второй вершины. Каждая первая режущая кромка имеет участок, приближающийся к медианной плоскости по мере удаления от соответствующей первой вершины. Первый участок боковой поверхности, проходящий по периферийной поверхности от каждой первой режущей кромки, образует внутренний тупой угол пластины с плоскостью, проходящей через первую режущую кромку и параллельной медианной плоскости, а второй участок боковой поверхности, проходящий по периферийной поверхности от каждой второй режущей кромки, образует внутренний острый угол с плоскостью, проходящей через вторую режущую кромку и параллельной медианной плоскости. Обеспечивается более глубокое резание в сравнении с известными режущими пластинами. 2 н. и 11 з.п.ф-лы, 22 ил.

1. Режущая пластина (10, 110, 210), содержащая

две противоположные торцевые поверхности (12, 14; 112, 114; 212, 214);

периферийную поверхность (16, 116, 216), проходящую между двумя торцевыми поверхностями (12, 14; 112, 114; 212, 214);

режущую кромку, сформированную на участке пересечения каждой торцевой поверхности (12, 14; 112, 114; 212, 214) и периферийной поверхности (16, 116, 216), при этом режущая кромка содержит множество режущих участков (18, 118, 218), каждый из которых содержит первую режущую кромку (18а, 118а, 218а) и вторую режущую кромку (18b, 118b, 218b), при этом первая режущая кромка выполнена для работы в качестве главной режущей кромки, причем

если смотреть на режущую пластину со стороны торцевой поверхности, на каждой торцевой поверхности (12, 14; 112, 114; 212, 214) сформированы чередующиеся первые вершины (20, 120, 220) и вторые вершины (22, 122, 222), которые имеют разные внутренние углы, при этом внутренний угол α первой вершины (20, 120, 220) меньше, чем внутренний угол β второй вершины (22, 122, 222);

каждый режущий участок (18, 118, 218) расположен между двумя вторыми вершинами (22, 122, 222), и в каждом режущем участке (18, 118, 218) первая режущая кромка (18а, 118а, 218а) и вторая режущая кромка (18b, 118b, 218b) отходят от общей первой вершины (20, 120, 220) в разных направлениях;

медианная плоскость М, которая проходит между двумя торцевыми поверхностями (12, 14; 112, 114; 212, 214), определена так, что она делит режущую пластину пополам;

каждая первая режущая кромка (18а, 118а, 218а) имеет участок, проходящий так, что он приближается к медианной плоскости М по мере удаления от соответствующей первой вершины (20, 120, 220);

первый участок (30а, 130а, 230а) боковой поверхности, проходящий по периферийной поверхности (16, 116, 216) от каждой первой режущей кромки (18а, 118а, 218а), имеет участок, образующий внутренний тупой угол γ пластины с плоскостью (f1, f3), проходящей через первую режущую кромку (18а, 118а, 218а) и параллельной медианной плоскости М, и

второй участок (30b, 130b, 230b) боковой поверхности, проходящий по периферийной поверхности (16, 116, 216) от каждой второй режущей кромки (18b, 118b, 218b), имеет участок, образующий внутренний острый угол δ пластины с плоскостью (f2, f4), проходящей через вторую режущую кромку (18b, 118b, 218b) и параллельной медианной плоскости М.

2. Пластина (10, 110, 210) по п.1, в которой внутренний острый угол δ пластины находится в диапазоне, равном 65° или более и равном 88° или менее.

3. Пластина (10, 110) по п.1, в которой внутренний угол β второй вершины (22, 122) находится в диапазоне, равном 153° или более и равном 179° или менее.

4. Пластина (10) по п.1, в которой внутренний угол α первой вершины (20) находится в диапазоне, равном 110° или более и равном менее 135°.

5. Пластина (10) по п.1, в которой, если смотреть на пластину (10) со стороны торцевой поверхности, отношение длины первой режущей кромки (18а) к длине второй режущей кромки (18b) находится в диапазоне от 4:1 до 5:2, включая 4:1 и 5:2.

6. Пластина (10) по п.5, в которой, если смотреть на пластину (10) со стороны торцевой поверхности, отношение длины первой режущей кромки (18а) к длине второй режущей кромки (18b) приблизительно равно 3:1.

7. Пластина (10, 110, 210) по п.1, в которой каждый первый участок (30а, 130а, 230а) боковой поверхности, относящийся к одной торцевой поверхности из двух торцевых поверхностей (12, 14; 112, 114; 212, 214), находится в одной плоскости с соответствующим вторым участком (30b, 130b, 230b) боковой поверхности, относящимся к другой торцевой поверхности из двух торцевых поверхностей (12, 14; 112, 114; 212, 214).

8. Пластина (10) по п.1, в которой, если смотреть на пластину (10) со стороны торцевой поверхности, каждая торцевая поверхность имеет, по существу, многоугольную форму, образованную десятью сторонами или большим четным количеством сторон.

9. Пластина по п.8, в которой форма сечения режущей пластины (10) в медианной плоскости, по существу, является правильным десятиугольником.

10. Режущий инструмент (50, 150, 250), содержащий:

тело (52, 152, 252) инструмента и

по меньшей мере одно гнездо (53, 153, 253), сформированное в теле инструмента, при этом гнездо выполнено с возможностью установки режущей пластины (10, 110, 210) по п.1.

11. Инструмент по п.10, который является вращающимся инструментом.

12. Инструмент по п.10, в котором

в режущей пластине (10, 110, 210), установленной на теле (52, 152, 252) инструмента, каждый из первого и второго участков (28а, 28b; 128а, 128b, 228а, 228b) торцевой поверхности, отходящих от рабочих первой и второй режущих кромок (18a', 18b'; 118а', 118b'; 218а', 218b'), на одной из соответствующих торцевых поверхностей действует как передняя поверхность, и

каждый из первого и второго участков (30а, 30b; 130a, 130b; 230a, 230b) боковой поверхности, отходящих от рабочих первой и второй режущих кромок (18a', 18b'; 118а', 118b'; 218а', 218b'), действует как задняя поверхность.

13. Инструмент по п.10, в котором

в режущей пластине (10, 110, 210), установленной на теле (52, 152, 252) режущего инструмента,

рабочая первая режущая кромка (18а', 118a', 218a') работает как главная режущая кромка, а

рабочая вторая режущая кромка (18b', 118b', 218b') работает как чистовая режущая кромка.

| US 3289271 A, 06.12.1966 | |||

| JP 2008544872 A, 11.12.2008 | |||

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2005 |

|

RU2358844C2 |

Авторы

Даты

2015-01-20—Публикация

2011-09-27—Подача