Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных, преимущественно бетонных или растворных, смесей в производстве бетонных и железобетонных изделий и конструкций сборного и монолитного строительства и в других производствах.

Известна строительная композиция на основе комплексной добавки для бетонной смеси, содержащей микрокремнезем и химические добавки - суперпластификатор С-3 и лигносульфонаты-ЛСТ (RU №2033403, МПК С04 В 28/00, 2005).

Недостатком этой композиции и комплексной добавки является ее неоднородность по влажности и гранулометрическому составу.

Также была рассмотрена строительная композиция на основе комплексной добавки для бетонной смеси, содержащей, мас.%: цемент -25-35, порошкообразный суперпластификатор С-3 - 25-35 и алюмосиликатный компонент - ПластИЛ на основе огнеупорной глины - 25-45. При этом указанную комплексную добавку получают совместным помолом до удельной поверхности 4500-5000 см2/г ее компонентов (RU 2177459, МПК С04В 28/02, С04В 28/02, С04В 22:00, С04В 24:20, Е21В 33/138, 2001).

Недостатком этой композиции и комплексной добавки является ее высокая стоимость, обусловленная высокой энергоемкостью технологического процесса.

В качестве близкого аналога была проанализирована строительная композиция с комплексной добавкой для бетонной смеси, включающей цемент, порошкообразный суперпластификатор С-3, алюмосиликатный компонент, в качестве алюмосиликатного компонента содержит цеолит и дополнительно микрокремнезем при следующем соотношении компонентов, мас.%: цемент - 80-85 суперпластификатор С-3 - 2,0-3,5 микрокремнезем - 10-12 цеолит остальное (RU 2298535, МПК С04В 22/00, С04В 24/24, В28С 5/00, В28С 9/02, С04В 28/00, С04В 111/20, 2007).

Недостатком этой композиции является ее высокая стоимость из-за большой доли в композиции комплексной добавки.

Наиболее близким аналогом комплексной добавки является комплексная добавка по RU 2298535, МПК С04В 22/00, С04В 24/24, В28С 5/00, В28С 9/02, С04В 28/00, С04В 111/20, 2007. Смесь размалывается до удельной поверхности 4500-5000 см2/г ее компонентов - цемента, микрокремнезема, суперпластификатора С-3, алюмосиликатного компонента. Для получения вышеуказанной добавки помол осуществляют в аэродинамическом активаторе дезинтеграторного типа при скорости вращения 3000-6000 об/мин, а перед помолом компоненты добавки одновременно загружают в смеситель циклического действия и перемешивают в течение 10-15 минут.

Недостатком этой комплексной добавки является высокая энергоемкость процесса приготовления добавки и повышенный расход цемента.

Задачей настоящего изобретения является снижение расхода цемента за счет повышения активности добавки при сохранении прочностных характеристик бетона.

В настоящее время активно разрабатываются и находят практическое применение углеродные наноструктуры. Интерес к данным объектам вызван благодаря их высоким эксплуатационным свойствам, таким как исключительная прочность на растяжение, высокий модуль упругости и ряд других важных показателей. Наиболее сложным при применении наномодифицирующих добавок является их равномерное распределение в матрице конечного строительного материала. Из-за высокой агломерационной способности они не могут быть легко и однородно диспергированы, для преодоления данных сил необходимы многоступенчатые и трудоемкие процессы, направленные на их преодоление. Успешное решение данной задачи позволяет открыть новые возможности для создания наноструктурированных строительных композитов с улучшенными функциональными характеристиками.

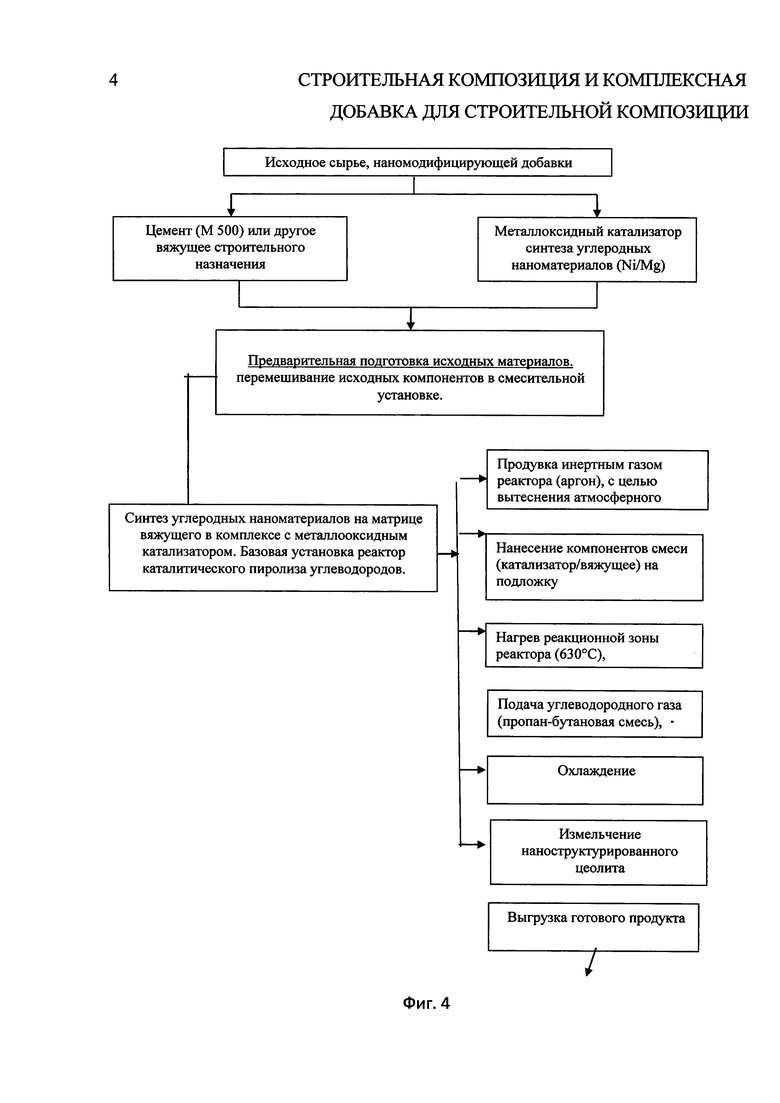

Решение представленной задачи предложено осуществить с помощью применения наномодифицирующих добавок строительного назначения, в качестве ключевого компонента добавки были использованы природные и синтетические цеолиты, структура которых видоизменена углеродными нанотрубками (УНТ). Рост УНТ в структуре цеолитов обеспечен за счет совместного синтеза озвученных компонентов и катализатора по технологии газофазного химического осаждения кристаллического наноуглерода на металлических катализаторах. Такая технология совместного синтеза цеолитов и частиц металлооксидного катализатора позволит за счет направленного роста УНТ в структуре компонента добавки решить проблему неравномерного УНТ в матрице строительного композита.

В качестве минеральных нанодобавок в строительной отрасли применяют гели и золи различного происхождения. Перспективным является изучение золей на основе цеолитов, в состав которых входят щелочные оксиды, оксиды алюминия, кремний, при этом применение цеолитов в бетонах позволяет экономить до 20% цемента и 30% песка при увеличении прочности на 6-14% в сравнении с контрольными образцами.

Синтетический цеолит соответствовал формуле СаХ. Синтетические цеолиты имеют каркасное строение с размером пор 8 ангстрем, что определяет их уникальные свойства. Визуально синтетические цеолиты представляют собой гранулы цилиндрической формы длиной 5-8 мм и диаметром 2,9±0,3 мм, цвет - серый.

Природные цеолиты представляют собой бентонитовые глины, добываемые на юго-востоке Воронежской антеклизы, по физико-механическим, химико-минералогическим показателям, гранулометрическому составу соответствующие ГОСТ 28177-89. Визуально представляют собой однородный порошок темно-серого цвета, по дисперсности близкий к дисперсности цемента (100-120 мкм).

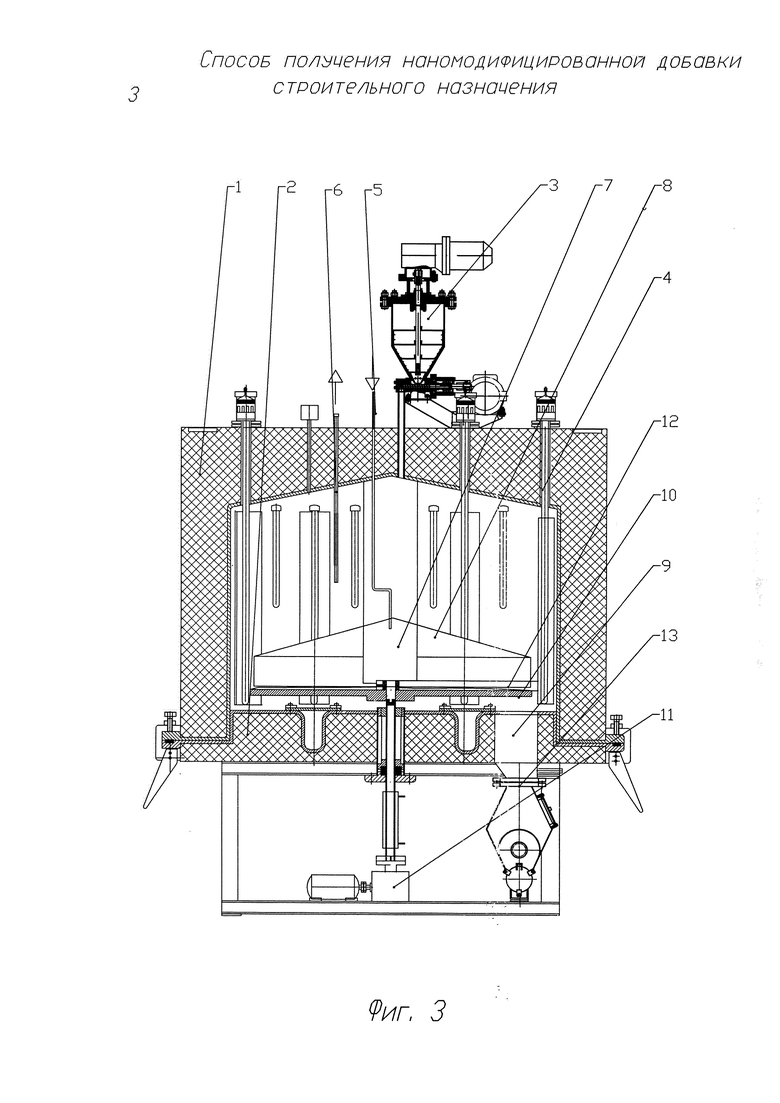

Процесс синтеза на матрице цеолитов и металлооксидного катализатора проходит по схеме, показанной на фиг.3, включающей получение углеродных наноматериалов методом газофазного химического осаждения, и содержит следующие стадии: продувку инертным газом реактора (аргон) с целью вытеснения атмосферного воздуха из полости реактора, нагрев реакционной зоны реактора (630°C), подачу углеводородного газа (пропан-бутановая смесь), процесс пиролиза (90 мин), охлаждение, выгрузку готового продукта.

Процесс синтеза на матрице цеолитов и металлооксидного катализатора проводили в реакторе, показанном на фиг. 4. Предварительно перед осуществлением синтеза (до введения в камеру) цеолиты были подвергнуты дополнительной обработке, а именно измельчению в аппарате вихревого слоя, в течение 1 минуты с получением мелкодисперсного порошка с размерами частиц до 50 мкм. Также этот процесс повторялся после цикла синтеза, так как под воздействием высоких температур наномодифицированные синтетические и природные цеолиты спекаются, образуя агломераты размером 10-15 мм, после процесса измельчения была получена аналогичная мелкодисперсная фракция (до 50 мкм). Цель этой методики - обеспечение равномерного распределения добавки в составе смеси компонентов строительного материала.

Перечень позиций, представленных на чертеже:

1) корпус верхний;

2) корпус нижний;

3) узел дозирования катализатора и вяжущих;

4) нагреватель;

5) патрубок подачи углеводородного газа;

6) патрубок отвода газообразных продуктов пиролиза;

7) осадительная камера;

8) газораспределительное устройство;

9) окно;

10) рабочий стол;

11) привод рабочего стола;

12) скребок;

13) бункер шнековый для готовой продукции.

Реактор синтеза содержит корпус верхний 1 корпус нижний 2, причем на верхнем корпусе 1 установлены узел дозирования катализатора и вяжущих 3, нагреватель 4, патрубок подачи углеводородного газа 5, патрубок отвода газообразных продуктов пиролиза 6. В верхнем корпусе 1 также установлены осадительная камера 7 и газораспределительное устройство 8. В нижнем корпусе 2 выполнено окно 9 и установлены рабочий стол 10, соединенный с приводом рабочего стола 11? взаимодействующего со скребком 12. Под окном 9 установлен бункер шнековый для готовой продукции 13.

Структура синтетического цеолита, в поровом пространстве которого синтезированы углеродные нанотрубки, представлена на Фиг. 5, 6. На СЭМ-изображениях наномодифицированных цеолитов видно, что сформированная структура УНТ равномерно покрывает гранулы материала-носителя. Диаметр УНТ составляет 15-25 нм, определяются единичные кристаллы катализатора. Слой углеродного наноматериала не содержит аморфного углерода.

Поставленная задача решается созданием строительной композиции, включающей минеральное вяжущее, заполнитель, воду и порошкообразную комплексную добавку, содержащую щелочной модификатор, в качестве щелочного модификатора использованы наномодифицированные природные или синтетические цеолиты, мас.%: минеральное вяжущее 15-25, вода - 8,5-10, заполнитель - остальное, а содержание комплексной добавки составляет 0,15-0,8% от массы минерального вяжущего.

Поставленная задача решается также созданием добавки для строительной композиции, включающей наномодифицированные природные или синтетические цеолиты, оптимальное содержание которых в составе композита способно улучшить физико-механические характеристики материала. При этом используемое количество добавки должно варьироваться в количестве от 0,01-15% от массы цемента.

Еще один вариант решения создания комплексной добавки, ключевую роль в которой будет выполнять наномодифицированный цеолит, остальные компоненты системы будут оказывать комплексное воздействие за счет синергетического взаимодействия компонентов добавки. Состав добавки: портландцемент - 80-85, суперпластификатор С-3 - 2,0-3,5, микрокремнезем - 10-12, цеолит природный или синтетический - остальное, цеолит модифицирован углеродными нанотрубками в количестве 5-10% от его массы.

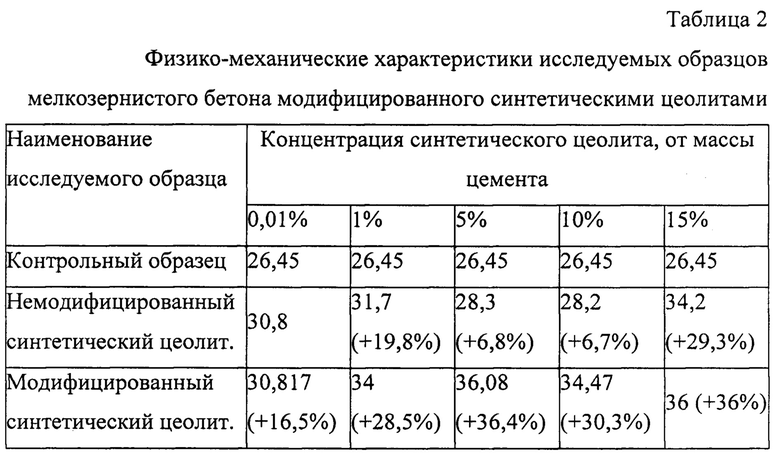

Исследование технических свойств предложенной строительной композиции и влияние добавки для строительной композиции проводили на образцах мелкозернистого бетона согласно ГОСТ 26633-91. Свойства мелкозернистого бетона определяются теми же факторами, что и обычного бетона. Однако мелкозернистый цементно-песчаный бетон имеет некоторые особенности, обусловленные его структурой, для которой характерны большая однородность и мелкозернистость, высокое содержание цементного камня, отсутствие жесткого каменного скелета, повышенные пористость и удельная поверхность твердой фазы. Свойства бетона и строительных растворов в значительной степени зависят от качества мелкого заполнителя (песка), который вместе с крупным заполнителем (щебнем, гравием) образует каменный скелет, снижает усадку и расход вяжущего вещества при изготовлении изделий. Согласно СНиП "Заполнители для бетонов и растворов" к песку следует относить мелкий заполнитель с крупностью зерен от 1,86 до 4,6 мм.

Примеры осуществления изобретения

Приготовление строительной композиции осуществлялось по стандартной методике, отличие заключалось в том, что в качестве добавки использовалась комплексная система. Для этого приготавливалась смесь компонентов из цемента (или полуводного гипса), суперпластификатора С-3, модифицированного цеолита и микрокремнезема. Перемешивание указанных компонентов выполнялось тремя методиками с помощью аппарата вихревого слоя, бисерной мельницы и перемащивающего устройства при оборотах мешалки 60 об/мин. Качество перемешивания оценивалось с помощь визуального контроля и по степени влияния добавки на предварительно приготовленные образцы мелкозернистого бетона. Результаты проведенных экспериментов и экономическая целесообразность показали, что в качестве перемешивания данных компонентов будет достаточно использования перемащивающего устройства при оборотах мешалки 60 об/мин. Подбор состава добавки осуществлялся аналогичным методом экспериментального исследования, в результате определено, что оптимальный состав добавки должен варьировать при следующем процентном соотношении: портландцемент - 75-85%, суперпластификатор С-3 - 2-3,5%, добавка наномодифицированного цеолита - 10-15%; микрокремнезем - 5-10%.

Состав строительной композиции при использовании комплексной добавки на основе наномодифицированных цеолитов:

а) портландцемент (ЦЕМ I 42,5 Н, M500D0) - 25, песок - 66,5, вода - 8,5, комплексная добавка для строительной композиции - 0,15% от массы вяжущего. Комплексная добавка включает следующие компоненты: портландцемент - 75%, суперпластификатор С-3 - 2%, добавка наномодифицированного цеолита - 11%; микрокремнезем - 12%.

б) портландцемент (ЦЕМ I 42,5 Н, M500D0) - 22, песок - 69, вода - 9, комплексная добавка для строительной композиции - 0,3% от массы вяжущего. Комплексная добавка включает следующие компоненты: портландцемент - 75%, суперпластификатор С-3 - 3%, добавка наномодифицированного цеолита - 12%; микрокремнезем - 10%.

в) портландцемент (ЦЕМ I 42,5 Н, M500D0) - 20, песок - 70,5, вода - 9,5, комплексная добавка для строительной композиции - 0,6% от массы вяжущего. Комплексная добавка включает следующие компоненты: портландцемент - 75%, суперпластификатор С-3 - 3%, добавка наномодифицированного цеолита - 15%; микрокремнезем - 7%.

г) портландцемент (ЦЕМ I 42,5 Н, M500D0) - 18, песок - 72, вода - 10, комплексная добавка для строительной композиции - 0,7% от массы вяжущего. Комплексная добавка включает следующие компоненты: портландцемент - 80%, суперпластификатор С-3 - 3,5%, добавка наномодифицированного цеолита - 11%; микрокремнезем - 5,5%.

д) портландцемент (ЦЕМ I 42,5 Н, M500D0) - 15, песок - 75, вода - 10, комплексная добавка для строительной композиции - 0,8% от массы вяжущего. Комплексная добавка включает следующие компоненты: портландцемент - 83%, суперпластификатор С-3 - 2%, добавка наномодифицированного цеолита - 10%; микрокремнезем - 5%.

Дополнительно осуществлялась проверка влияния отдельных компонентов комплексной добавки (наномодифицированный природный цеолит, наномодифицированный синтетический цеолит) на рассматриваемую строительную композицию. Также были рассмотрены в качестве добавок природные и синтетические цеолиты. Исследование показало, что использование в качестве отдельной компоненты добавок, структура которых модифицирована углеродными наноструктурами, способствует получению строительной композиции, обладающей улучшенными физико-механическими показателями и более качественной структурой.

Перемешивание компонентов строительной композиции выполнялось с помощью перемешивающего устройства В15 MIXER. Песок, цемент и модифицирующую добавку засыпали в емкость смесителя и перемешивали в сухом виде в течение 2-3 минут. Затем добавляли воду затворения, и смесь перемешивали еще 7-10 минут. Далее бетон с помощью шпателя укладывали в разъемные формы из коррозионно-стойкого материала, внутреннюю поверхность которых смазывали минеральным маслом, и изготавливали образцы - балочки с размерами 4×4×16 см. Готовые образцы – балочки - извлекали из разъемных форм после полного затвердения бетона. Влияние модифицирующей добавки на структуру строительной композиции оценивалось по физико-механическим характеристикам полученных образцов. Полученные образцы подвергались испытаниям на изгиб и сжатие согласно существующим нормативам и ГОСТ на испытательной машине ИП-500МАВТО.

Перед испытанием образцы подвергали визуальному осмотру для установления наличия дефектов в виде сколов ребер и углов, раковин, наплывов и инородных включений. Образцы, имеющие трещины, сколы, раковины выше предельно допустимых значений, а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подвергали. Наплывы бетона на ребрах и опорных гранях образцов удаляли напильником или абразивным камнем.

Опорные грани выбирали так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы, а затем отмечали их и измеряли линейные размеры рабочей площади с погрешностью не более 1%.

Измеряли также отклонения: от плоскостности опорных поверхностей, которые не должны превышать 0,1 мм, отклонения от перпендикулярности опорных поверхностей и смежных граней (не должны превышать 1 мм); если же имелось превышение указанных отклонений, то поверхности выравнивали. Все образцы одной серии испытывали в расчетном возрасте (28 суток) в течение не более 1 ч.

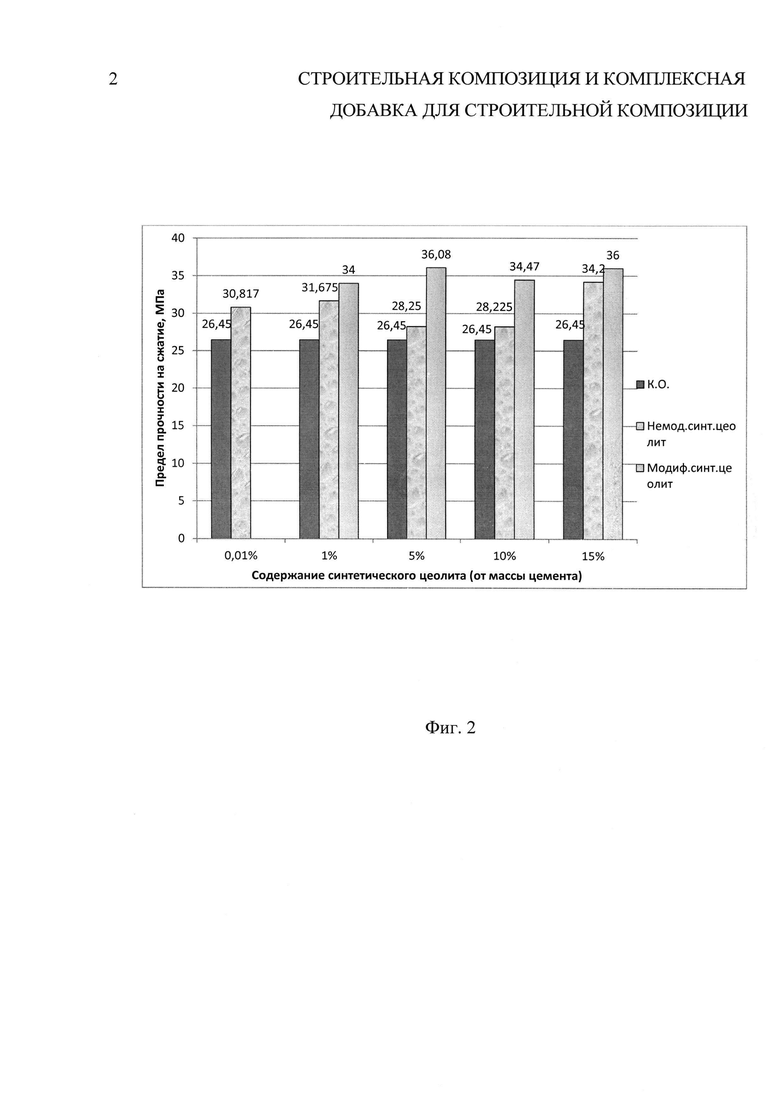

Таким образом, описываемая бетонная смесь при использовании в качестве дополнительного компонента наномодифицирующей добавки на основе синтетических или природных цеолитов способствует получению улучшенных эксплуатационных характеристик строительного материала, что позволит получить композит, характеризующийся увеличенными физико-механическими показателями. Диаграммы показаны на фиг. 1, 2.

Анализ экспериментальных исследований показал, что наибольший эффект наблюдается при использовании в мелкозернистых бетонах добавки в виде наномодифицированного синтетического цеолита при концентрации 5% и 10% от массы цемента. Предложенная наномодифицирующая добавка не требует дополнительной активации и внешнего механического воздействия, что, в свою очередь, позволит существенно сэкономить связующее и заполнитель без снижения марки бетона за счет более высокой активности добавки. При пониженном расходе цемента будут сохранены прочностные характеристики бетона, а экономия цемента сможет составить от 10 до 20%. В качестве важного момента необходимо отметить, что наномодифицированный цеолит, попадая в структуру строительного материала, будет выполнять роль не минеральной добавки, а «носителя» УНТ, что позволит наиболее равномерно распределить наноматериал в матрице композита.

Структура наномодифицированного цементного бетона отличается наличием новообразований с измененной морфологией кристаллогидратов (Фиг. 7, 8). Нанотрубки, покрытые гидросиликатами кальция, образуют оболочку, которая плотно соединяет поверхности частиц цемента и наполнителя, делая структуру бетона более прочной. Кроме того, в структуре вышеупомянутого бетона присутствуют низкоосновные гидросиликаты кальция и цеолитоподобные новообразования - анальцим. Введение цеолитовой добавки в структуру бетона дает возможность поглощать свободные щелочи и анионы, формируя на их основе неорганические комплексы. В результате поровая структура наномодифицированного камня претерпевает изменения: увеличивается объем микропор с одновременным уменьшением макропор, что способствует образованию более плотной однородной структуры цементного камня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для производства легкого бетона | 2023 |

|

RU2803754C1 |

| Способ производства сухих строительных смесей | 2019 |

|

RU2735004C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ СИЛИКАТНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2768884C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| Способ получения мелкозернистой наномодифицированной бетонной смеси | 2024 |

|

RU2832473C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Наномодифицированный цементный композит для строительной 3D-печати | 2021 |

|

RU2767643C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных, преимущественно бетонных или растворных, смесей в производстве бетонных и железобетонных изделий и конструкций сборного и монолитного строительства и в других производствах. Комплексная добавка для строительной композиции, включающая, мас.%: цемент 80-85, суперпластификатор С-3 2,0-3,5, микрокремнезем 10-12, цеолит природный или синтетический - остальное, содержит цеолит, модифицированный углеродными нанотрубками, в количестве 5-10% от его массы. Строительная композиция, включающая, мас.%: минеральное вяжущее 15-25, воду 8,5-10, заполнитель - остальное и порошкообразную комплексную добавку по п. 1, содержание комплексной добавки составляет 0,15-0,8% от массы минерального вяжущего. Технический результат - снижение расхода цемента за счет повышения активности добавки при сохранении прочностных характеристик бетона. 2 н.п. ф-лы, 4 ил.

1. Комплексная добавка для строительной композиции, включающая, мас.%: цемент 80-85, суперпластификатор С-3 2,0-3,5, микрокремнезем 10-12, цеолит природный или синтетический - остальное, отличающаяся тем, что цеолит модифицирован углеродными нанотрубками в количестве 5-10% от его массы.

2. Строительная композиция, включающая, мас.%: минеральное вяжущее 15-25, воду 8,5-10, заполнитель - остальное и порошкообразную комплексную добавку по п. 1, содержание комплексной добавки составляет 0,15-0,8% от массы минерального вяжущего.

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2298535C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2298535C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2543847C2 |

| WO 2012083255 A1, 21.06.2012 | |||

| EP 1614670 A2, 11.01.2006 | |||

| US5435846 A1, 27.07.1995 | |||

| . | |||

Авторы

Даты

2017-07-28—Публикация

2015-06-01—Подача