Изобретение относится к области природоохранных технологий и химии кремнийорганических соединений и может быть использовано для очистки загрязненных грунтовых вод, донных отложений и почв путем установки реакционных барьеров. В частности, наше изобретение использует водорастворимые гуминовые силанольные производные, которые были специальным образом модифицированы, чтобы придать им способность необратимо сорбироваться на поверхностях минеральных частиц и других гидроксилсодержащих носителей. Способ применения в природоохранных технологиях заключается в использовании гуминовых силанольных производных для установления реакционных барьеров широкого спектра действия без проведения вскрышных работ in situ как пассивные рекультивационные системы. Загрязняющие вещества, которые имеют предпочтительное сродство к гуминовым веществам (ГВ), включают тяжелые металлы, радионуклиды, полициклические ароматические углеводороды, пестициды, хлорированные углеводороды, азокрасители и другие химикаты, присутствующие в окружающей среде. Кроме того, компоненты загрязняющих смесей могут включать биологически активные соединения типа антибиотиков (например, сульфаниламиды) и других лекарственных веществ, а также бактериальных токсинов (например, эндотоксин).

Загрязнение почв, оборудования и зданий тяжелыми металлами, радионуклидами и органическими экотоксикантами представляет собой основную проблему для окружающей среды как на промышленных, так и других площадках. Загрязнение происходит в основном в результате неправильного захоронения промышленных отходов. Присутствие токсичных тяжелых металлов, радионуклидов, летучих органических соединений, пестицидов и биоцидов в окружающей среде представляет собой большую проблему и может угрожать здоровью людей на рабочих местах, а так же безопасности питьевой воды и воздуха для населения.

Известно, что немодифицированные ГВ могут быть использованы для дезактивации загрязнений. ГВ повсеместно встречаются в окружающей среде и составляют один из самых больших пулов неживого органического углерода. Гуминовые материалы, которые используются для промышленного производства, - это торф, сапропель, уголь. Самый богатый источник ГВ - леонардит, мягкая углеобразная осадочная порода, залежи которого приурочены к залежам бурого угля. Леонардит наиболее широко используется для получения гуминовых препаратов промышленным способом, за ним идут бурый уголь, торф и сапропель. Запасы дешевого гуминового сырья весьма обширны, однако в настоящее время они находят очень ограниченное применение на практике.

Особая черта ГВ - это полифункциональность, которая обусловливает их высокую реакционную способность по отношению к металлам и органическим токсикантам, а также возможность участвовать в органоминеральных взаимодействиях. ГВ вступают в реакции ионного обмена, комплексообразования, окисления-восстановления, гидрофобного связывания, сорбции и т.д. Как следствие, многочисленными исследованиями показано, что ГВ могут изменять как химические, так и физические формы существования загрязняющих веществ и влиять на их биодоступность и токсичность. Как таковые, ГВ могут способствовать устранению негативных последствий загрязнения и представляют собой перспективные агенты для активной рекультивации. В особенности, способность ГВ, закрепленных на твердых поверхностях, связывать различные химические компоненты (как органические, так и неорганические) может быть использована для удаления экотоксикантов из водных растворов.

Рекультивация загрязненных вод обычно проводится с помощью откачки и последующей обработки загрязненной воды. Этот процесс может быть дорогим и небезопасным из-за сложностей, возникающих как в результате недостаточно эффективного выведения экотоксикантов из загрязненной воды, так и дороговизны утилизации обработанной воды. Установка проницаемых реакционных барьеров (ПРБ) является альтернативной технологией in situ очистки загрязненных грунтовых вод. ПРБ представляет собой подземную систему, которую конструируют путем рытья траншеи перпендикулярно потоку загрязненных вод (плюму) и заполнения ее высокопористым реакционным материалом. Плюм пассивно мигрирует через ПРБ, при этом происходит осаждение, сорбция и деградация загрязняющих веществ. ПРБ может быть также установлен и горизонтально для извлечения загрязняющих веществ, которые мигрируют с вертикальными потоками в зонах разгрузки грунтовых вод. Типичный ПРБ дорог в установке, но дешев в эксплуатации. Львиная доля расходов на установку обусловлена вскрышными работами, выниманием породы, которую затем заменяют реакционной пористой средой. Такие системы, как правило, делают с запасом прочности, чтобы предусмотреть возможные отклонения потока грунтовых вод и окупить затраты, связанные с неизбежной потерей эффективности при эксплуатации ПРБ. В качестве реакционных материалов для ПРБ используют металлы (0-валентное железо) для восстановления хлорированных углеводородов, комплексоны и ионообменники для иммобилизации тяжелых металлов, биогенных элементов и кислорода для микроорганизмов, чтобы увеличить интенсивность биодеградации, и другие агенты.

Реакции, происходящие в барьере, зависят от рН, редокс-потенциала (Еh), концентраций и кинетики. Реакционные материалы должны обладать быстрой кинетикой, чтобы удалять экотоксиканты из потока грунтовых вод. Кроме того, эти реакционные материалы должны быть недорогими и дееспособными в течение длительного периода времени; соответствующие химические реакции не должны давать токсичных продуктов. В настоящее время только ограниченное количество реакционных материалов удовлетворяют предложенным требованиям, включая наиболее широко используемое для этих целей ноль-валентное железо (ZVI), цеолиты, торф, известняк, оксиды железа, активированный уголь.

ГВ представляют собой весьма перспективные реагенты для ПРБ, принимая во внимание их устойчивость к биоразложению и дешевизну сырья. Это особенно верно, когда рекультивации подлежат комплексные загрязнения смесью токсикантов, поэтому реакционный материал должен взаимодействовать как с металлами, так и с органическими соединениями. Использование гуминовых сорбентов для одноступенчатого удаления токсикантов различной химической природы, таких как тяжелые металлы и органические соединения, описаны в патентах США №6,143,692 и 5,906,960. Хотя использование нерастворимого сшитого адсорбента возможно в качестве реагента для типичного «вскрышного» ПРБ, он неприменим для установки ПРБ in situ. To же самое справедливо для жидких гуминовых реагентов, которые иммобилизуются только на органических подложках, что не может быть применимо ни для подземных горизонтов, ни для почв, ни для донных отложений.

In situ установка немодифицированного гуминового ПРБ описана в патенте США №5,520,482 и его зарубежных дочерних патентах. ПРБ устанавливают путем двухстадийного процесса: щелочной раствор гумата закачивают в подземный горизонт, куда потом закачивают раствор кислоты или соли двух- или трех-валентного металла; или непосредственной закачкой гумата, смешанного с солями металлов, таких как Са, Mg и Fe, в подземный горизонт. Недостатком данного метода является высокая чувствительность этого ПРБ к любым изменениям в рН и Eh грунтовой воды. Это связано с тем, что гуминовый слой, иммобилизованный на минеральной подложке, состоит из протонированных гуминовых кислот или гуминовых комплексов с двух- и трехвалентными металлами, растворимость которых сильно зависит от рН и Еh среды. Падение Еh может повлечь за собой восстановление Fe(III) до Fe(II), комплексы которого с ГВ обладают меньшими константами устойчивости по сравнению с Fe(III). Увеличение рН может привести к растворению осажденных гуминовых кислот. Кроме того, закачивание раствора минеральных кислот и солей в подземные горизонты может повлечь за собой вторичное загрязнение грунтовых вод. Также известна иммобилизация полианионов гуминовых кислот путем обращения отрицательного заряда минеральной матрицы (песка). Для этой цели необходимо последовательное покрытие песка железом (III) и ГВ. Основной недостаток такого способа - высокая чувствительность ГВ-покрытия, удерживаемого металлическими мостиками, к любым изменениям рН и Еh подземного горизонта, что предотвращает его широкое применение на практике.

В силу описанных выше недостатков существующих способов применения ГВ для рекультивации загрязненных сред, необходимо их усовершенствование. Поэтому мы разработали новые гуминовые силанольные производные, которые представляют собой функционализованные гуминовые макромолекулы, способные растворяться в воде, но легко переходящие в твердую фазу при контакте с твердым носителем, содержащим гидроксильные группы. Эти гуминовые производные могут быть использованы для получения стабильных реакционных барьеров, как подробно описано ниже.

Преимуществом силанольных гуминовых производных является то, что они обладают высокой адгезивной способностью по отношению к гидроксил-содержащим поверхностям, способствующей образованию гидрофобных гуминовых пленок. Гидрофобизация поверхности имеет важную роль для сорбции гидрофобных органических соединений. Это позволяет рассматривать предлагаемые гуминовые производные как реагенты нового поколения, обладающие большим потенциалом практического применения в природоохранных технологиях. Важным преимуществом гуминовых производных является долгое время жизни в условиях почв и водоносных горизонтов, безопасность в контексте вторичного загрязнения и биосовместимость.

Достигаемым при реализации настоящего изобретения техническим результатом является разработка нового соединения, способного прочно сорбироваться на гидроксилсодержащих твердых поверхностях.

Раскрытие изобретения

Наше изобретение относится к классу новых соединений, а именно гуминовых силанольных производных, которые модифицированы таким образом, чтобы они обрели способность прочно сорбироваться на гидроксилсодержащих твердых поверхностях, и которые могут использоваться как в растворенном, так и в иммобилизованном виде.

Соответственно, к предмету нашего изобретения относятся как сами новые гуминовые силанольные производные, так и способы обработки ими поверхностей природных минералов и синтетических сорбентов, направленные на выведение из растворенного состояния соединений, обладающих предпочтительным сродством к гуминовым веществам (тяжелых металлов, радионуклидов, полиядерных ароматических углеводородов, хлорированных углеводородов, лекарственных средств, пестицидов, биоцидов).

К предмету данного изобретения также относится применение силанольных производных для установки реакционного барьера in situ для удаления органических токсикантов, ионов металлов как по раздельности, так и при их совместном присутствии, из загрязненных вод, таких как грунтовые воды, поверхностные воды, почвенные инфильтраты, поровые воды донных отложений, приточные воды зон разгрузки грунтовых вод, стоки из таких зон загрязнения, как места нефтеразработки, нефтедобычи и других подобных районов.

Другим предметом данного изобретения являются гуминовые силанольные производные для in situ установки реакционных барьеров, которые обладают способностью прочно сорбироваться на гидроксил-содержащих поверхностях за счет образования силоксановых связей и связей Si-O-C, что способствует образованию гуминовых покрытий и обеспечивает их химическую стабильность.

Еще одним предметом данного изобретения является метод синтеза гуминовых силанольных производных, только с использованием которого возможно осуществить установку in situ реакционного барьера в подземных горизонтах, почвах и донных отложениях.

Неожиданно оказалось, что обработка ГВ аминоорганосиланами в водной среде с последующей отгонкой водного растворителя и прогреванием продукта приводит к получению силанольных гуминовых производных, которые растворимы в щелочных водных средах, но легко переходят из раствора в твердую фазу при контакте с твердыми носителями, содержащими гидроксильные группы на поверхности. При этом образующиеся гуминовые силанольные производные способны прочно связываться с гидроксилированной поверхностью твердой подложки за счет образования Si-O-Si силоксановых связей (в случае кремнийсодержащих субстратов типа кремнеземов, силикатов, алюмосиликатов и т.п.) и Si-O-M (где М - металл) связей в случае оксидов и гидроксидов металлов. Это позволяет использовать силанольные гуминовые производные в качестве растворимых реагентов для установки проницаемых реакционных барьеров. При этом в случае реакционных барьеров гуминовые пленки, иммобилизованные на поверхности минеральных пород, слагающих водоносные горизонты, могут служить сорбентами для удаления из загрязненных вод экотоксикантов, обладающих повышенным сродством к связыванию с гуминовыми веществами: тяжелыми металлами, радионуклидами, полиядерными ароматическими углеводородами, хлорированными углеводородами, фарма-загрязнители (сульфаниламиды, карбамазепины, и т.п.), пестицидами, биоцидами, а также могут быть использованы для колонизации минеральных поверхностей микроорганизмами.

Другим достоинством применения гуминовых производных для рекультивационных технологий является доступность недорогого и обильного гуминового сырья, необходимого для получения гуминовых производных, упомянутых в данном изобретении. К такому сырью относятся различные типы угля, торфа, сапропеля, горючих сланцев, называемых каустобиолитами, а также компостов, вермикомпостов и других подобных материалов. В качестве гуминового сырья также могут быть использованы природные воды. Одним из предпочтительных источников гуминового сырья является леонардит. Исходные гуминовые вещества могут быть использованы как в протонированной форме (гуминовые и фульвокислоты), так и виде солей (гуматы и фульваты), и как предварительно модифицированные производные, обогащенные различными функциональными группами. Принимая во внимание, что гуминовые вещества не имеют постоянного стехиометрического состава и регулярной структуры, они характеризуются содержанием основных конституционных элементов. Под таковым мы понимаем, что немодифицированные ГВ состоят из соединений со следующими содержаниями элементов, от около 20 до около 70.% (масс.) С, от около 2 до около 10% (масс.) Н, от около 15 до около 55% (масс.) О, от около 0 до около 10% (масс.) N, и могут содержать от около 0 до около 10% (масс.) S и от около 0 до около 50% (масс.) золы. Кроме этого эти соединения могут содержать от около 1 до около 15 ммоль/г карбоксильных групп, от около 1 до около 10 ммоль/г гидроксильных групп и от около 0.5 до около 10 ммоль/г карбонильных групп. Для приготовления гуминовых производных настоящего изобретения могут использоваться аминоорганосиланы с различными заместителями в алифатической цепочке и алкоксисилильными заместителями у атома кремния, которые могут реагировать с карбоксильными группами ГВ. Под аминоорганосиланами мы понимаем алкоксисиланы, которые имеют одну аминогруппу, разделенную с Si-атомом, по крайней мере, одной, но предпочтительно - тремя метиленовыми группами, и, по меньшей мере одной, но предпочтительно - тремя, алкокси-заместителями.

Предложенная инновационная технология использует гуминовые силанольные производные, которые были предварительно специально модифицированы для придания им способности необратимо сорбироваться на гидроксил-содержащих поверхностях. Получаемое гуминовое покрытие ковалентно связано с обрабатываемой поверхностью. Особым достоинством ковалентно связанного покрытия является его устойчивость к возможным изменениям в кислотно-основных или окислительно-восстановительных условиях окружающей среды, что предотвращает возможность высвобождения связанных экотоксикантов.

Вплоть по настоящее время возможность получения растворимых гуминовых производных, способных самопроизвольно сорбироваться на минеральных поверхностях, описана только в нашем патенте (RU 2429068), который может рассматриваться в качестве прототипа данного изобретения. Принципиальное отличие данного изобретения состоит в том, что гуминовые силанольные производные получают в водной среде, тогда как синтез описанных ранее алкоксисилильных производных ведут в среде безводного органического растворителя (например, ДМФА). Еще одно принципиальное различие заключается в том, что растворение алкоксисилильных гуминовых производных в водной среде сопровождается гидролизом алкоксисилильных групп и выделением алифатических спиртов, загрязняющих окружающую среду. Этого недостатка лишены заявленные силанольные производные, растворяющиеся в воде без образования побочных продуктов. Кроме того, алкокисилильные производные обычно содержат остаточные количества растворителя (например, ДМФА), что так же сопряжено с риском вторичного загрязнения. Синтез силанольных производных заявленным способом ведется в воде, что позволяет устранить данную проблему.

Неожиданно оказалось, что введение силанольных групп в состав гуминовых макромолекул не приводит к образованию нерастворимых гуминовых полимеров, сшитых силоксановыми связями. Напротив, гуминовые силанольные производные хорошо растворяются в водных средах в области щелочных рН, но могут быть легко выведены из раствора при контакте с твердыми субстратами, содержащими гидроксильные группы на поверхности. Процесс иммобилизации гуминовых производных на неорганических поверхностях происходит благодаря реакции силанольных групп с гидроксилами с образованием ковалентных Si-O-Si или Si-O-M связей (где М - металл). Тем самым силанольные группы выступают в качестве линкеров между гуминовой пленкой и твердым субстратом. Достоинством пришитой гуминовой пленки является широкий спектр реакционной способности, что обеспечивает иммобилизацию как тяжелых металлов, так и органических экотоксикантов с использованием одного и того же реагента. Это свойство очень важно для применения гуминовых силанольных производных в качестве реакционной среды при создании проницаемых реакционных барьеров (ПРБ).

Согласно нашему изобретению, предложен проницаемый реакционный гуминовый барьер, который может быть использован как пассивная рекультивационная система для удаления органических соединений (полиядерные ароматические углеводороды (ПАУ), полихлорбифенилы (ПХБ), хлорированные углеводороды (винилхлориды, тетрахлориды и т.п.) и смесей органических соединений, или ионов металлов (радионуклиды: плутоний, нептуний, америций, стронций и др.) и тяжелые металлы (медь, свинец, кадмий, ртуть и т.д.) как по раздельности, так и при их совместном присутствии. По сравнению с существующими методами установки гуминовых ПРБ, которые включают изъятие вскрышных пород и откачку загрязненных вод, или использование двухстадийной технологии с закачкой водорастворимых гуматов и последующим введением осаждающих реагентов (например, кислоты или солей двух- или трехвалентных металлов) или с обратной последовательностью этих реагентов, процесс, предлагаемый в нашем изобретении, более дешев и прост в практическом применении. Для установки реакционного барьера in situ гуминовые силанольные производные растворяют в водной среде и полученный раствор вводят в загрязненный водоносный горизонт, почву или донные отложения, например, с помощью веерной системы скважин. Реакционная среда гуминового барьера создается в результате иммобилизации гуминовых силанольных производных на минеральной матрице загрязненной природной среды. Образование ковалентной связи между гуминовой пленкой и минеральной матрицей является особым достоинством предложенного подхода, так как предотвращает возможную мобилизацию гуминового покрытия и высвобождение связанных экотоксикантов.

Для получения самопроизвольно сорбирующихся гуминовых производных согласно способу, предложенному в настоящем изобретении, гуминовый препарат, в качестве которого могут быть использованы гуминовые кислоты или фульвокислоты в протонированной форме или в виде солей щелочных металлов, растворяют в водной среде и к полученному раствору прикалывают аминоорганосилан (например, 3-аминопропил-триметоксисилан (АПТМС), или 3-аминопропилтриэтоксисилан (АПТС), или 1-аминогексаметилен 6-аминометилентриэтоксисилан (АГАТС). Далее доводят рН раствора до 3-7 с помощью минеральной кислоты (например, НСl). Затем воду упаривают и продукт реакции помещают в сушильный шкаф при 120-150°С на 6-8 часов или дольше. Полученный продукт можно определить как силанольные гуминовые производные. Они отличаются от исходных ГВ как своими физико-химическими свойствами, так и элементным и функциональным составом. Силанольные гуминовые производные содержат от 2 до 10 ммоль/г силанольных групп и имеют элементный состав (% масс): Si 2-8; С 30-55, Н 3-7, и N 2-8. Некоторые рецептуры гуминовых производных могут содержать серу в диапазоне от около 0,5 до около 5% (масс). Они могут быть растворены в воде и иммобилизованы необратимо на минеральных и других гидроксилсодержащих твердых подложках.

Краткое описание Фигур

На фигуре 1 показаны ИК-спектры ГВ и модифицированного препарата ГВ-АПТС.

На фигуре 2 показаны 13С ЯМР спектры препаратов ГВ леонардита и силанолыюго производного ГВ-АПТС.

На фигуре 3 показаны ИК-спектры ГВ угля и силанольного производного ГВ-АГТС.

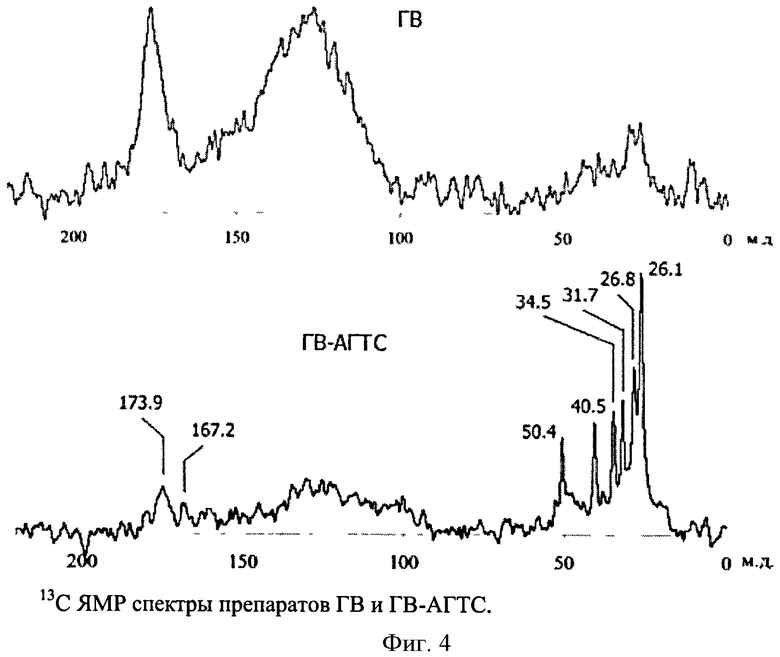

На фигуре 4 показаны 13С ЯМР спектры препаратов ГВ и ГВ-АГТС.

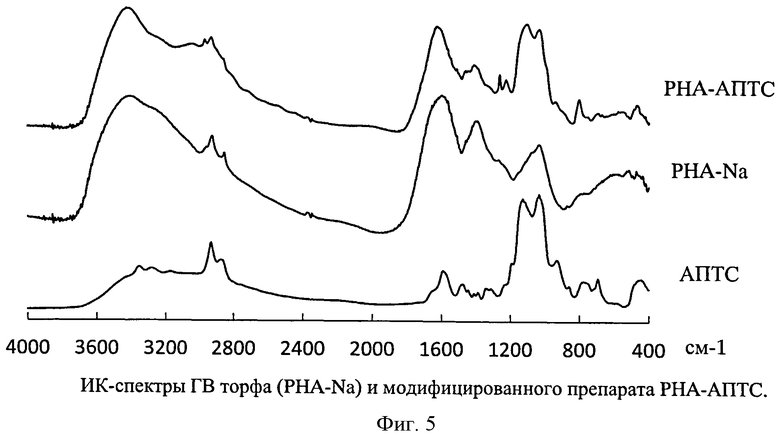

На фигуре 5 показаны ИК-спектры ГВ торфа (PHA-Na) и модифицированного препарата РНА-АПТС.

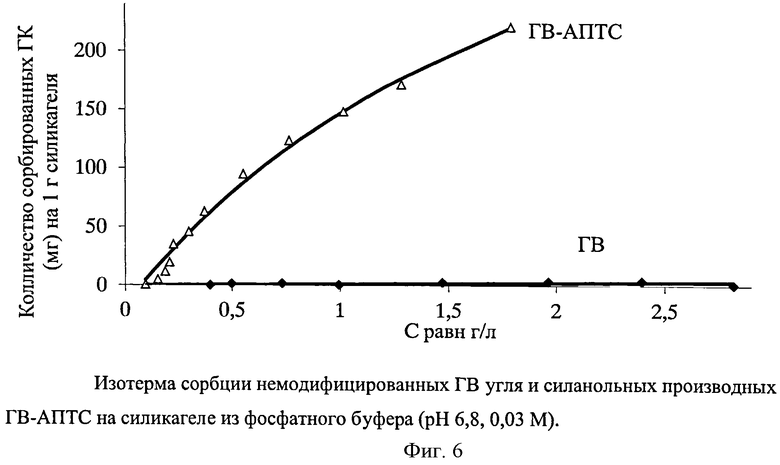

На фигуре 6 показана изотерма сорбции немодифицированных ГВ угля и силанольных производных ГВ-АПТС на силикагеле из фосфатного буфера (рН 6,8, 0,03 М).

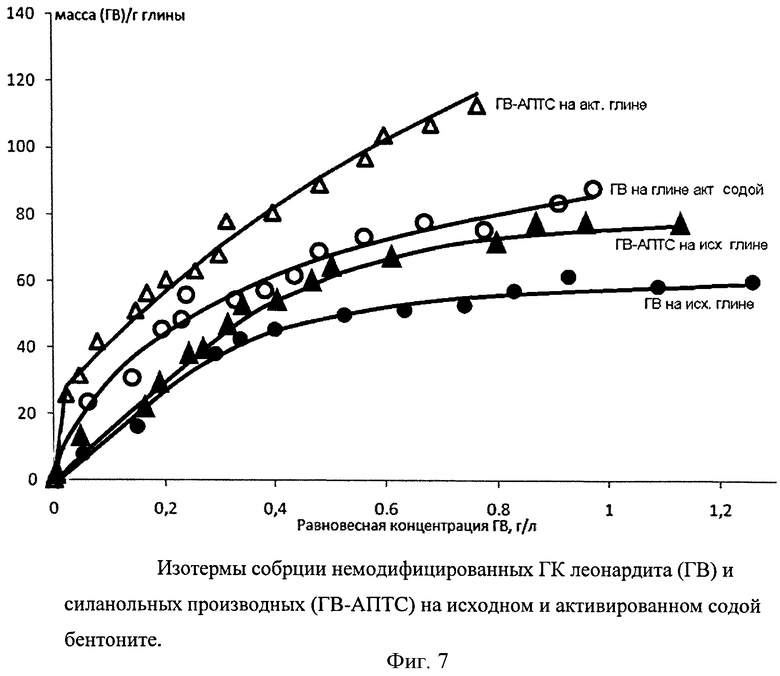

На фигуре 7 показаны изотермы сорбции немодифицированных ГК леонардита (ГВ) и силанольных производных (ГВ-АПТС) на исходном и активированном содой бентоните.

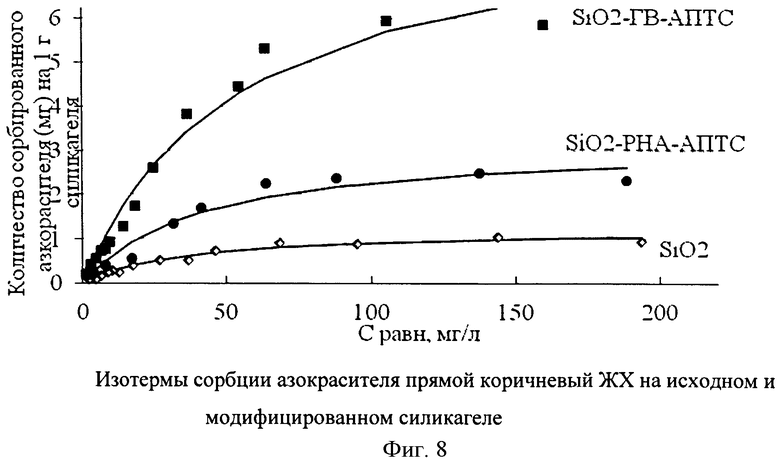

На фигуре 8 показаны изотермы сорбции азокрасителя прямой коричневый ЖХ на исходном и модифицированном силикагеле.

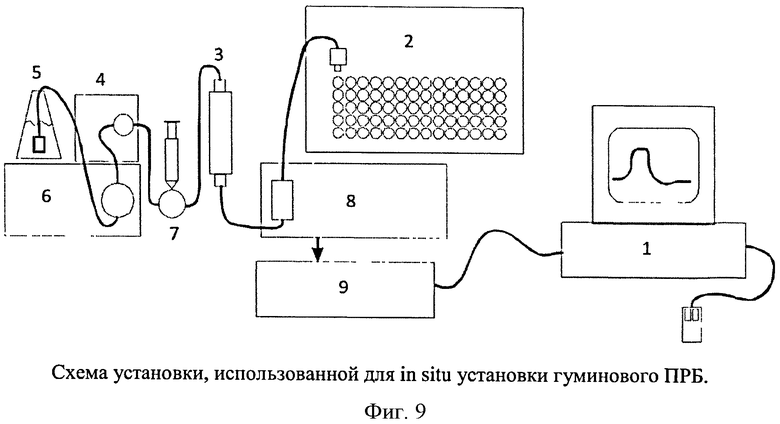

На фигуре 9 показана схема установки, использованной для in situ установки гуминового ПРБ(1 - Компьютер, 2 - Коллектор фракций, 3 - Колонка, 4 - Датчик давления, 5 - Эллюент, 6 - Насос, 7 - Инжектор, 8 - УФ-детектор, 9 - Аналогово-цифровой преобразователь).

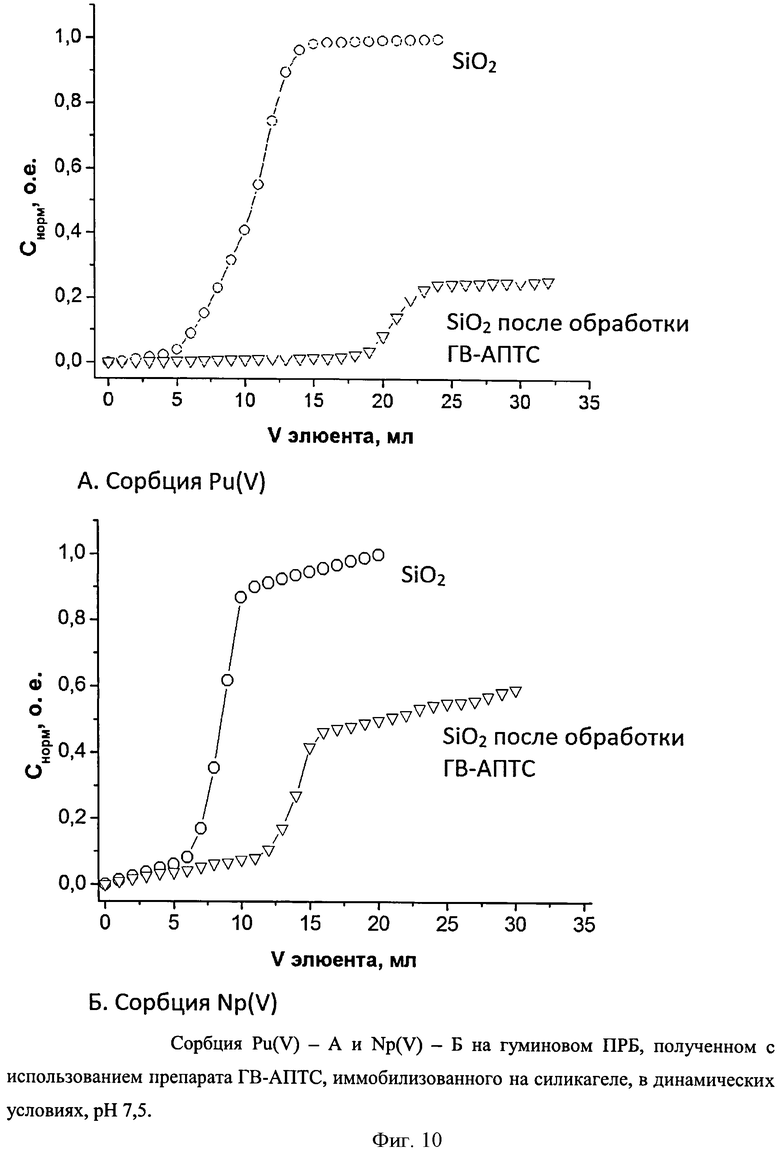

На фигуре 10 показаны сорбция Pu(V) - А и Np(V) - Б на гуминовом ПРБ, полученном с использованием препарата ГВ-АПТС, иммобилизованного на силикагеле, в динамических условиях, рН 7,5.

Осуществление изобретения

Изобретение заключается в получении водорастворимых гуминовых силанольных производных, способных необратимо сорбироваться на твердой матрице. Для этого гуминовые вещества модифицируют аминоорганосиланами. Введенные в структуру гуминовых веществ силанольные группы могут вступать в реакцию с гидроксильными группами на поверхности твердых субстратов, образуя ковалентные Si-O-Si, Si-O-M, или Si-O-C связи.

Любые известные гуминовые или гуминоподобные вещества могут быть использованы в нашем изобретении. Это могут быть различные угли, торфа, сапропели, компосты и др. Эти вещества или их модификации могут быть использованы как в протонированной форме, так и в виде солей. Более того, кроме гуминовых веществ, другие гуминоподобные вещества могут быть использованы в нашем изобретении: компосты и биогумус. Так как ГВ не имеют определенной химической структуры, их характеризуют содержанием основных элементов. Таким образом, здесь под ГВ подразумеваются соединения, содержащие от 20 до 70% (масс) углерода, от 2 до 10% (масс) водорода, от 15 до 55% (масс) кислорода, от 0 до 10% (масс) азота и от 0 до 50% (масс) золы. Иногда ГВ содержат от 0 до 10% (масс) серы.

Твердая поверхность для сорбции силанольных производных ГВ, описанных в нашем изобретении, должна содержать гидроксильные группы. Под это определение подпадают: силикагель, песок, кварц, силикаты, алюмосиликаты, оксид алюминия, алюминий, кальцит, неорганические оксиды (Аl2О3, FexOy, TiO2, Сr2О3 и др.), стекло, асбест, гранулированные среды (гравий), а также материалы типа целлюлозы, крахмала, гемицеллюлоз, древесины, торфа и другие похожие материалы.

Как было замечено, модификация гуминовых веществ по изобретению может производиться с помощью аминоорганосиланов, в частности аминоалкоксисиланов. Основные типы органосиланов, которые могут быть использованы для этих целей, приведены в таблице 1. Под алкоксисилильными группами подразумеваются группы, содержащие от 1 до 20 атомов углерода. Мы описываем использование метокси и этокси производных из-за их более высокой способности к гидролизу и, как следствие, более высокой реакционной способности по отношению к поверхностям, содержащим гидроксильные группы. В рамках этого изобретения могут быть использованы аминоорганосиланы, содержащие одну, две или три алкоксисилильные группы, или их смесь. В качестве таких органосиланов могут быть использованы следующие:

3-аминопропилдиметилметоксисилан, 3-аминопропилметилдиметоксисилан,

3-аминопропилтриметоксисилан, 3-аминопропилдиметилэтоксисилан,

3-аминопропилметилдиэтоксисилан, 3-аминопропилтриэтоксисилан,

1-аминогексаметилен 6-аминометилентриметоксисилан,

1-аминогексаметилен 6-аминометилентриэтоксисилан и др.

Предпочтительнее использовать триалкоксисиланы, так как в этом случае модифицированные ГВ содержат три реакционноспособные алкоксигруппы, что приводит к более эффективному взаимодействию с гидроксилсодержащими поверхностями. Однако данное изобретение не исключает использование моно- и диалкоксисиланов для модификации гуминовых веществ.

Неожиданно оказалось, что после обработки гуминовых веществ аминоорганосиланами в водной среде, подкисленной до рН 3-7 и последующего прогревания продукта при 30-150°С в течение 6-8 часов или дольше получаются гуминовые производные, которые способны растворяться в щелочных растворах, что позволяет их использовать как макромолекулярные силилирующие агенты. Силанольные производные гуминовых веществ ранее не были описаны. Силанольные гуминовые производные существенно отличаются от исходных гуминовых веществ по элементному и функциональному составам, а также по способности необратимо сорбироваться на ОН- и -О- содержащих поверхностях. Различия в составе и свойствах исходных и модифицированных ГВ были продемонстрированы с использованием различных физико-химических методов, таких как элементный анализ, титриметрия, ИК и ЯМР-спектроскопии.

Силанольные гуминовые производные характеризуются следующим составом и свойствами. Их элементный состав удовлетворяет следующим интервалам: (%): Si 2-8; С 30-55, Н 3-7 и N 2-8. Они содержат от 0.5 до 10 ммоль силанольных групп на 1 г гуминовых веществ в зависимости от выбранной степени модификации функциональных групп ГВ. Они могут быть растворены в щелочном растворе и необратимо сорбированы на ОН-содержащих твердых подложках.

Приготовление силанольных производных гуминовых веществ производится по следующей методике:

1. Исходные твердые ГВ гомогенизируют.

2. Гомогенизированные ГВ растворяют в водной щелочи и в полученный раствор вносят по каплям раствор минеральной кислоты (например, НСl) до установления рН=3-7.

3. Затем по каплям при постоянном перемешивании прибавляют аминоорганосилан до достижения молярного соотношения функциональных групп реагентов (аминоалкоксисилана:ГВ) от 0.1:1 до 2:1 (т.е. при молярном соотношении количеств аминоалкоксисилана и гуминового вещества, равном (0,1-2,0):1 в пересчете на функциональные группы упомянутых реагентов).

Прогревание продукта реакции гуминового вещества с аминоорганосиланом после отгонки воды осуществляют при 30-150°С.

4. Продукт реакции отделяют от воды с использованием роторного испарителя.

5. Полученное вещество прогревают в вакуумной печи при температуре 30°С-150°С в течение 6-8 часов или дольше.

Нами было обнаружено, что полученные силанольные гуминовые производные могут быть использованы для получения пленок на гидроксил-содержащих поверхностях. Указанные пленки получают с использованием следующих методик:

1. Твердые гуминовые производные, полученные по описанной выше методике, гомогенизируют и смешивают с концентрированньм раствором щелочи (от 1 до 50%) в объемном соотношении от 1:1 до 1:5.

2. Щелочной раствор гуминовых производных разбавляют дистиллированной водой до концентрации от 0.01 до10% и (в случае необходимости) подкисляют до рН 5-7.

3. Полученный раствор используют для обработки гидроксил-содержащих поверхностей.

Гуминовые пленки, полученные по методике, описанной выше, могут выполнять роль проницаемых реакционных барьеров (ПРБ) для извлечения из загрязненных вод органических экотоксикантов, тяжелых металлов и радионуклидов. Извлечение экотоксикантов происходит в процессе просачивания загрязненной воды через слой пористой среды, поверхность которой покрыта гуминовой пленкой. Тем самым экотоксиканты закрепляются в неподвижной фазе водоносного горизонта, переходя из подвижного в иммобилизованное состояние. При накоплении значительных концентраций экотоксикантов в реакционном слое такого ПРБ в последующем могут быть произведены вскрышные работы для удаления экотоксикантов ex situ. Проведение таких работ экономически гораздо более целесообразно, чем обработка пород с невысоким содержанием экотоксикантов.

Наше изобретение может быть описано (но не ограничивается ими) с помощью следующих примеров.

Примеры 1-3 описывают синтезы силанольных гуминовых производных. Состав и структура полученных производных подтверждена методами элементного анализа, титриметрии, ИК и С ЯМР спектроскопии. Результаты элементного и функционального составов представлены в таблицах 2-7, ИК, и 13С ЯМР спектры даны на Фигурах 1-4. Примеры 4 и 5 описывают процесс иммобилизации силанольных производных на поверхности твердых субстратов. Пример б описывает процесс иммобилизации органических экотоксикантов на гуминовых силанольных производных, закрепленных на поверхности твердых субстратов. Пример 7 описывает применение силанольных гуминовых производных для in situ установки проницаемого реакционного барьера. Пример 8 описывает применение модельного гуминового ПРБ для очистки вод, загрязненных радионуклидами.

Пример 1

Этот пример описывает синтез силанольных производных гуминовых веществ с использованием аминоорганосилана и гуминовых веществ леонардита в форме гумата калия. Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 50 г гумата калия растворяли в дистиллированной воде и затем, при интенсивном перемешивании, прикалывали 15 мл 3-аминопропилтриэтоксисилана (АПТС). Данное молярное соотношение реагентов составляет 1:0,5, так как 1 г использованных ГВ содержит 2,7 ммоль карбоксильных групп, которые реагируют с АПТС; 1 мл АПТС содержит 4,2 ммоль аминогрупп. Далее в раствор по каплям вводили 28 мл раствора соляной кислоты (5М) до установления рН=4. Реакцию вели в течение 10 минут при комнатной температуре. После завершения реакции воду отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф при температуре 125°С на 6 часов. Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 56,2 г.

Строение полученных силанольных производных подтверждали методами элементного анализа и титриметрии (результаты представлены в таблицах 2 и 3), а также с помощью ИК и 13С ЯМР спектроскопии. Спектры даны на Фигурах 1 и 2.

Из результатов элементного анализа следует увеличение содержания азота и кремния в модифицированных препаратах. Из титриметрических данных следует уменьшение содержания карбоксильных групп в модифицированных препаратах. Эти изменения подтверждают высокую степень модификации карбоксильных групп в исходных ГВ.

Было обнаружено, что ГВ леонардита, модифицированные с помощью АПТС, могут содержать от 2 до 10% Si, от 30 до 55% С, от 3 до 5% Н и от 2 до 5% N. Также они могут вступать в реакцию с гидроксилсодержащими поверхностями, образуя ковалентные связи Si-O-Si или Si-O-M, где М - это поверхность металла, содержащая гидроксильные группы.

На Фиг.1 представлен ИК-спектр препарата исходных ГВ. Наличие полосы колебаний связей С=С ароматического кольца (около 1610 см-1) в ИК-спектре немодифицированного препарата ГВ леонардита свидетельствует о присутствии ароматической каркасной части. Полоса в области около 1710 см-1 относится к колебаниям связи С=O и подтверждает присутствие карбоксильных и карбонильных групп в препарате, полоса в области 1250 см-1 относится к валентным колебаниям С-O фенольных и карбоксильных групп, полосы в области 1050-1150 соответствуют колебаниям связи С-O спиртовых групп. Наличие этих полос указывает на присутствие различных кислородсодержащих функциональных групп в препаратах ГВ.

В спектрах модифицированных препаратов присутствуют как полосы, характерные для ГВ, так и для модификатора. На Фиг.1 видно, что в препарате ГВ-АПТС, помимо суперпозиции ГВ и АПТС (две сильные полосы при 1100 и 1050 см-1, характерные для Si-O колебаний) имеется полоса при 1265 см-1, которая характерна колебаниям в плоскости амидной связи (полоса амид 3), что свидетельствует об образовании амидной связи. Это подтверждается и смещением широкой полосы при 1600 см-1 в коротковолновую область, что свидетельствуют об увеличении вклада колебаний карбонильных атомов в составе амидов в этот пик.

По данным спектроскопии ЯМР на ядрах 13С в составе исходных ГВ были выделены следующие основные типы углерода в зависимости от его химического окружения: 220-185 м.д. - карбонильный углерод (СC=O); 185-165 м.д. - карбоксильный углерод (СCOOH); 165-140 м.д. - ароматический углерод, связанный с кислородом (СArO); 140-100 м.д. - незамещенный или С-замещенный ароматический углерод (СAr); 100-50 м.д. - алифатический углерод, связанный с кислородом (CAlkO); 50-3 м.д. - углерод алкильных групп (СAlk). В спектре препарата ГВ-АПТС можно сделать следующие отнесения пиков 11.1 м.д., 26.8 м.д. и 43.8 м.д. - углероды, соответствующие пропильной цепочке в структуре модификатора. Следует отметить, что на спектрах модифицированных ГВ появляется пик при 167-168 м.д., характерный для углерода амидной связи, и уменьшается интенсивность пика при 175 м.д., характерного для карбоксильных групп. Эти изменения в спектрах свидетельствуют о прохождении реакции амидирования.

Пример 2

Данный пример демонстрирует возможность применения в качестве аминоорганосилана 1-аминогексаметилен 6-аминометилентриметоксисилана (АГТС). Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 5 г гумата калия, выделенного из угля, растворяли в дистиллированной воде и затем, при интенсивном перемешивании, прикалывали 4,2 мл 1-аминогексаметилен,6-аминометилентриэтоксисилана (АГТС). Данное молярное соотношение реагентов составляет 1:1, так как 1 г использованных ГВ содержит 2,7 ммоль карбоксильных групп, которые реагируют с АГТС; 1 мл АГТС содержит 3,3 ммоль аминогрупп. Далее в раствор по каплям вводили 5 мл раствора соляной кислоты (5М) до установления рН=4. После добавления кислоты в колбу вносили 100 мкл ПМС-300 в качестве пеногасителя. Реакцию вели в течение 10 минут при комнатной температуре. После завершения реакции воду отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф при температуре 125°С на 6 часов. Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 7,4 г. Строение полученного вещества доказывали методами элементного анализа и титрования (Табл.4 и 5), а также методом ИК - спектроскопии и 13С - ЯМР спектроскопии (Фиг.3 и 4).

Из данных элементного анализа следует увеличение содержания кремния и азота в модифицированном продукте. Титриметрические данные показывают уменьшение содержания карбоксильных групп, что подтверждает тот факт, что они вступили в реакцию с АГТС.

На Фиг.3 приведены ИК спектры исходных ГВ и силанольных производных ГВ, полученных при использовании в качестве модификатора АГТС. В спектре ГВ-АГТС кроме полос, полученных суперпозицией, можно отметить наличие полосы при 1690 см-1, которая характерна для С=O в амидной связи, а так же полосу при 1268 см-1, характерную для амидов.

Для 13С ЯМР спектра препарата ГВ-АГТС-100 (Фиг.4) пики 26.1 м.д., 26.8 м.д., 31.4 м.д., 34.5 м.д., 40.5 м.д., 50.4 м.д. относятся к атомам углерода алифатической цепочки в составе модификатора. Кроме того, на спектрах модифицированных ГВ появляется пик при 167-168 м.д., характерный для углерода амидной связи, и уменьшается интенсивность пика при 175 м.д., характерного для карбоксильных групп. Таким образом, методами ЯМР и ИК-спектроскопии показано, что в результате присоединения аминорганосилана АГТС к гуминовому каркасу образуется амидная связь.

Пример 3

Этот пример демонстрирует возможность применения для модификации гуминовых веществ, выделенных из торфяного сырья. Для проведения реакции использовали нефракционированные ГВ, выделенные из низинного торфа. Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 5 г гумата натрия растворяли в 100 мл дистиллированной воды и затем, при интенсивном перемешивании, прикалывали 3.5 мл 3-аминопропилтриэтоксисилана (АПТС). Данное молярное соотношение реагентов составляет 1:1, так как 1 г использованных ГВ содержит 3,0 ммоль карбоксильных групп, которые реагируют с АПТС; 1 мл АПТС содержит 4.2 ммоль аминогрупп. Реакцию вели в течение 10 минут при комнатной температуре. Далее в раствор по каплям вводили 5 мл раствора соляной кислоты (5М) до установления рН=4. После добавления кислоты в колбу вносили 100 мкл ПМС-300 в качестве пеногасителя. После завершения реакции воду и гидролизованный спирт отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф (120-150°С, 760 мм.рт.ст.). Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 6.3 г. Строение полученного вещества доказывали методами элементного анализа и титрования (Табл.6 и 7), а также методом ПК-спектроскопии (Фиг.5).

Из результатов элементного анализа следует увеличение содержания азота и кремния в модифицированных препаратах. Из титриметрических данных следует уменьшение содержания карбоксильных групп в модифицированных препаратах. Эти изменения подтверждают высокую степень модификации карбоксильных групп в исходных PHA-Na.

Было обнаружено, что ГВ торфа, модифицированные с помощью АПТС, могут содержать от 2 до 8% Si, от 30 до 55% С, от 3 до 5% Н и от 2 до 5% N. Также они могут вступать в реакцию с гидроксилсодержащими поверхностями, образуя ковалентные связи Si-O-Si или Si-O-M, где М - это поверхность металла, содержащая гидроксильные группы.

На Фиг.5 представлен ИК-спектр препарата исходных ГВ торфа, модификатора и модифицированных соединений. В исходных ГВ наличие полосы колебаний связей С=С ароматического кольца (около 1610 см-1) в ИК-спектре не модифицированного препарата ГВ торфа свидетельствует о присутствии ароматической каркасной части. Полоса в области около 1710 см-1 относится к колебаниям связи С=O и подтверждает присутствие карбоксильных и карбонильных групп в препарате, полоса в области 1250 см-1 относится к валентным колебаниям С-O фенольных и карбоксильных групп, полосы в области 1050-1150 соответствуют колебаниям связи С-O спиртовых групп. Наличие этих полос указывает на присутствие различных кислородсодержащих функциональных групп в препаратах ГВ.

В спектрах модифицированных препаратов присутствуют как полосы, характерные для ГК, так и для модификатора. На Фиг.5 видно, что в препарате ГВ-АПТС, помимо суперпозиции ГВ и АПТС (две сильные полосы при 1100 и 1050 см-1, характерные для Si-О колебаний) имеется полоса при 1265 см-1, которая характерна колебаниям в плоскости амидной связи (полоса амид 3), что косвенно свидетельствует об образовании амидной связи. Также можно заметить смещение широкой полосы при 1600 см-1 в более коротковолновую область, что свидетельствуют об увеличении доли вклада колебаний карбонильных атомов в составе амидов в этот пик.

Пример 4

Этот пример описывает процесс иммобилизации силанольных производных на поверхности твердых субстратов с использованием метода сорбционных изотерм. В качестве модельной была использована система «вода - силикагель». Все полученные гуминовые производные являются водорастворимыми после добавления концентрированной щелочи. Для растворения модифицированных ГВ к навеске гомогенизированного препарата добавляют небольшое количество NaOH или КОН. Затем образец растворяют в дистиллированной воде до необходимой концентрации (0.01-10%).

Способность силанольных производных гуминовых веществ иммобилизоваться на различных твердых субстратах из водного раствора была продемонстрирована на примере препарата ГВ-АПТС. Для этого были приготовлены растворы препарата ГВ-АПТС в интервале концентраций от 0.1 до 4 г/л в фосфатном буфере при рН 6.0. К полученным растворам было добавлено одинаковое количество силикагеля - 0.1 г. После 24 часов было измерено содержание модифицированных ГВ в растворе. Типичная изотерма сорбции представлена на Фиг.6. Максимальная сорбция ГВ на силикагеле составила 221 мг на 1 г SiO2. Для оценки обратимости сорбции ГВ-АПТС на силикагеле проводили десорбционные эксперименты, для сего помещали силикагель с иммобилизованными ГВ-АПТС в центрифужные пробирки, добавляли фосфатный буфер и определяли концентрацию ГВ через 24, 48 и 72 часа. Было показано, что в результате с силикагеля вымылось около 0,3% ГВ за первые сутки, затем увеличение концентрации гуминовых кислот в воде не обнаружили. Таким образом, сорбция модифицированных ГВ-АПТС на силикагеле практически необратима. На Фиг.6 также приведена изотерма сорбции для исходных ГВ леонардита при тех же условиях. Как видно из представленных данных, сорбция немодифицированных гораздо ниже, что доказывает эффективность модификации ГВ с помощью аминоорганосиланов для придания им высокой сорбционной способности на гидроксилсодержащих твердых субстратах.

Пример 5

Этот пример описывает процесс иммобилизации силанольных производных на глине. В качестве модельной была использована система «вода - бентонит». Для растворения ГВ к навеске гомогенизированного препарата добавляют небольшое количество NaOH или КОН. Затем в образец добавляли раствор СаСl2 (0,001 М) и помещали колбу в ультразвуковую баню на 30 минут при 45°C. Раствор доводили до метки 0,001 М CaCl2. Концентрацию ГВ устанавливали от 0.01 до 10%. Эксперименты проводили на примере немодифицированного препарата ГВ угля и его силанольного производного ГВ-АПТС. Для этого были приготовлены растворы препарата ГВ-АПТС в интервале концентраций от 0.1 до 4 г/л в 0,001 М СаСl2 при рН 6,0.

Для экспериментов использовали бентонит исходный и активированный содой. Навески образцов глины трехкратно выдерживали в растворе CaCl2 (0,001 М) в течение 12 часов, затем их ставили на ультразвуковую баню на 2 часа. После достижения однородности, суспензию разбавляли 0,001 М CaCl2 для получения маточной суспензии с содержанием глины 12,5 г/л.

Для получения изотерм сорбции в центрифужные пластиковые пробирки на 15 мл вносили по 5 мл раствора ГВ с различной концентрацией и 8 мл суспензии глины. Пробирки встряхивали на шейкере в течение 48 часов до достижения равновесия. Затем пробирки центрифугировали и отбирали надосадочный раствор для определения остаточной концентрации ГВ с помощью метода спектрофотометрии.

Типичные изотермы сорбции немодифицированного препарата ГВ угля и его силанольного производного - ГВ-АПТС на исходном и активированном содой бентоните представлены на Фиг.7. Максимальная сорбция ГВ на бентоните составила 120 мг на 1 г. Как видно из представленных данных, силанольные производные показывают значительно более высокое сродство к бентониту по сравнению с исходными препаратами, что доказывает эффективность модификации ГВ с помощью аминоорганосиланов для придания им высокой адгезивной способности по отношению к минеральным поверхностям, в частности к глинистым частицам.

Пример 6

Для оценки способности гуминовых силанольных производных, иммобилизованных на твердых носителях, извлекать органические экотоксиканты из водных растворов, были выполнены эксперименты по сорбции азокрасителя на силикагеле, модифицированном гуминовыми производными. В качестве красителя был выбран прямой коричневый ЖХ, используемый для крашения тканей в текстильной промышленности. Растворы азокрасителя в диапазоне концентраций 5-200 мг/л готовили в дистиллированной воде. К 50 мг чистого или модифицированного гуминовыми производными силикагеля добавляли по 10 мл раствора азокрасителя соответствующей концентрации и перемешивали на ротационной мешалке в течение 24 ч. Затем суспензии центрифугировали и в супернатанте определяли несорбировавшийся азокраситель. Определение проводили спектрофотометрически при 380 нм. На основании полученных данных рассчитывали количество азокрасителя, сорбированного на исходном силикагеле и на иммобилизованных ГК и строили изотермы сорбции. Полученные изотермы представлены на Фиг.8.

Видно, что модифицированные силикагели лучше сорбируют азокраситель, чем исходный силикагель. Так, для исходного силикагеля максимальная сорбция составила 1,1 мг, тогда как для силикагелей, модифицированных ГВ торфа и угля (РНА-АПТС и ГВ-АПТС, соответственно) максимальная сорбция составила 2,5 и 5,9 мг азокрасителя на 1 г силикагеля. Таким образом, доказана принципиальная возможность использования силанольных производных ГВ для связывания органических экотоксикантов, в частности азокрасителей.

Пример 7

Пример описывает применение силанольных гуминовых производных для in situ установки гуминового ПРБ. Для демонстрации способа in situ установки гуминового ПРБ использовали раствор гуминовых производных с концентрацией 0.15% (масс) и хроматографическую систему, приведенную на Фиг.9. Раствор гуминовых производных пропускали через колонку с силикагелем со скоростью 0,1 мл/мин, которая была близка скорости протекания грунтовых вод. Насыщение колонки проводили до постоянного значения оптической плотности элюента при 280 нм, определяемого он-лайн с использованием УФ-детектора. В процессе обработки колонки раствором силанольных производных наблюдалось образование темноокрашенных пленок на поверхности силикагеля. Затем колонку промывали деионизованной водой в течение 24 часов для удаления избытка ГВ-АПТС, контролируя содержание ГВ в элюенте с использованием проточного УФ-детектора.

Даже после удаления избытка ГВ-АПТС колонка имела интенсивно коричневый цвет, что свидетельствовало об успешной иммобилизации силанольных производных гуминовых веществ на колонке. При этом скорость протекания элюента через колонку не менялась.

Пример 8

Пример описывает применение гуминового ПРБ для очистки загрязненных вод от радионуклидов (на примере плутония и нептуния). Для демонстрации применения гуминового ПРБ для иммобилизации радионуклидов в качестве модельного ПРБ использовали колонку силикагеля, обработанную водным раствором силанольных гуминовых производных, как описано в примере 7. Через колонку силикагеля с иммобилизованными гуминовыми производными пропускали раствор радионуклида, в качестве которого использовали Pu(V) или Np(V). Скорость пропускания актинидов составляла 0,1 мл/мин, что близко к скорости потока подземных вод. Концентрации радионуклидов составляли 1,03·10-8 М и 6,2·10-5 М для Pu(V) и Np(V), соответственно. Величина рН - 7,5. Для определения скорости фронта подвижной фазы использовали меченную тритиеа воду (НТО) с удельной активностью 5,3 кБк/мл. Растворы плутония и нептуния инжектировали аликвотами по 0,5 мл. Для определения профиля актинидов собирали фракции объемом 1 мл и методом жидкостного сцинтилляционного счета (ЖСС) определяли содержание радионуклидов в каждой фракции.

Результаты эксперимента представлены в виде дифференциальной кривой элюирования радионуклидов. Снорм рассчитывали по следующей формуле:

где Сi - концентрация Np/Pu в i-м мл, Собщ - общая концентрация введенных в колонку радионуклидов.

Динамические сорбционные кривые Pu(V) и Np(V) на силикагеле до и после обработки гуминовыми производными представлены на Фиг.10.

Видно, что вымывание нептуния из колонки, набитой чистым силикагелем, происходит со скоростью фронта растворителя, тогда как для плутония наблюдается небольшое удерживание. При этом на колонках, обработанных растворами гуминовых производных, извлекается около 75% плутония и 35% нептуния, причем время удерживания увеличивается для обоих радионуклидов. Приведенный пример показывает высокую эффективность применения гуминовых производных для актинидов в высших степенях окисления, в особенности - для плутония.

Приведенные выше описания возможных применений данного изобретения настолько полно демонстрируют природу нашего изобретения, что другие исследователи смогут, применяя данные знания, легко изменить или модифицировать описанный общий способ для целей других специальных применений, не изменяя его по существу. Следовательно, такие адаптации и модификации предложенного подхода должны рассматриваться как не содержащие в себе самостоятельного предмета изобретения. При этом, само собой разумеется, что основным назначением терминологии или словесных выражений, использованных при описании данного изобретения, являлось раскрытие сути изобретения, при этом предполагалось, что это может быть сделано и с использованием других выражений без ограничения на использованную терминологию.

Описанные методы, материалы и этапы проведения различных заявленных шагов могут быть осуществлены с помощью других подходов, что не будет менять сути изобретения. Например, выражения типа «с использованием…» или «посредством…», а также любые другие фразеологические описания методов, использованные при описании приведенных выше примеров или при описании ниже приведенной формулы изобретения, которые предшествовали изложению метода по существу, приводились с целью определить и охватить все возможные структурные, физические, химические и инженерные элементы и структуры, равно как и любые методические шаги, которые могут уже существовать сегодня или быть изобретены в будущем для осуществления функций, поименованных в данном изобретении, вне зависимости от того, насколько полностью они эквивалентны приведенным выше примерам применений, то есть мы допускаем использование любых других методов и методических приемов для достижения изложенных выше функциональных свойств, при этом, предполагаем, что все использованные частные методические приемы должны трактоваться в самом широком смысле. В связи с этим числовые размеры и значения подразумевают не точечные значения, а и эквивалентные значения около данного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕМНЕГУМИНОВЫЙ РЕГУЛЯТОР РОСТА РАСТЕНИЙ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОБРАБОТКИ РАСТЕНИЙ | 2012 |

|

RU2529151C2 |

| КРЕМНЕГУМИНОВЫЙ ПОЧВЕННЫЙ МЕЛИОРАНТ | 2012 |

|

RU2524956C1 |

| ГУМИНОВЫЕ ПРОИЗВОДНЫЕ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2429068C2 |

| ДИГИДРОКСИБЕНЗОЛ-ГУМИНОВОЕ ПРОИЗВОДНОЕ И СКЕЙВЕНДЖЕР ЖЕЛЕЗА ДЛЯ ОЧИСТКИ ВОД НА ЕГО ОСНОВЕ | 2015 |

|

RU2593610C1 |

| Способ получения биопрепаратов живых микроорганизмов с продленным сроком сохранения высокого титра жизнеспособных клеток путём иммобилизации в гели на основе силанольных производных гуминовых веществ | 2021 |

|

RU2757600C1 |

| Способ получения низкомолекулярной фракции гуминовых веществ черноольхового низинного торфа с молекулярной массой 98 кДа | 2015 |

|

RU2611525C1 |

| ГУМИНОВО-ГЛИНИСТЫЙ СТАБИЛИЗАТОР ЭМУЛЬСИИ НЕФТИ В ВОДЕ | 2013 |

|

RU2528651C2 |

| Способ получения органического почвоулучшителя на основе вермикомпоста | 2021 |

|

RU2794142C2 |

| МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ | 2012 |

|

RU2547496C2 |

| Сорбент на основе гуминовых веществ черноольхового низинного торфа | 2020 |

|

RU2751657C1 |

Изобретение относится к области природоохранных технологий и химии кремнийорганических соединений и может быть использовано для очистки загрязненных грунтовых вод, донных отложений и почв путем установки реакционных барьеров. Предложен способ получения гуминового производного взаимодействием гуминового вещества с аминоалкоксисиланом в водной среде с последующей отгонкой водного растворителя и прогреванием полученного вещества при температуре 120-150°С. Предложены также полученное указанным способом гуминовое производное и варианты его применения. Технический результат - предложенный способ позволяет получить гуминовые силанольные производные, способные прочно сорбироваться на минеральных гидроксилсодержащих твердых поверхностях, которые могут использоваться как в растворенном, так и в иммобилизованном виде. Получаемое покрытие является устойчивым к возможным изменениям в кислотно-основных или окислительно-восстановительных условиях окружающей среды, что предотвращает возможность высвобождения связанных экотоксикантов. 4 н. и 9 з.п. ф-лы, 10 ил., 7 табл., 8 пр.

1. Способ получения гуминового производного, включающий взаимодействие гуминового вещества с аминоалкоксисиланом в водной среде, при этом в качестве гуминового вещества используют вещество, выделенное из природного источника, после взаимодействия гуминового вещества с аминоалкоксисиланом в водной среде проводят отгонку водного растворителя и прогревание полученного вещества при температуре 120-150°С.

2. Способ по п.1, в котором в качестве природного источника гуминового вещества используют леонардит, уголь, торф, сапропель, компост или природные воды.

3. Способ по п.1, в котором взаимодействие гуминового вещества с аминоалкоксисиланом в водной среде осуществляют при рН 3-7.

4. Способ по п.3, в котором прогревание продукта реакции гуминового вещества с аминоорганосиланом после отгонки воды осуществляют при 30-150°С, при молярном соотношении количеств аминоалкоксисилана и гуминового вещества, равном (0,1-2,0):1 в пересчете на функциональные группы упомянутых реагентов.

5. Способ по п.1, в котором прогревание продукта реакции гуминового вещества с аминоорганосиланом после отгонки воды осуществляют в течение 6-8 часов.

6. Способ по п.1, в котором в качестве аминоалкоксисилана используют 3-аминопропилтриалкоксисилан или 1-аминогексаметилен 6-аминометилентриалкоксисилан.

7. Способ по п.1, в котором в качестве аминоалкоксисилана используют аминоалкоксисилан, выбранный из группы, включающей 3-аминопропилметилдиметоксисилан, 3-аминопропилдиметилметоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилдиметилэтоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилтриэтоксисилан, 1-аминогексаметилен 6-аминометилентриметоксисилан или 1-аминогексаметилен 6-аминометилентриэтоксисилан, или их смеси.

8. Способ по п.1, в котором полученное гуминовое производное имеет элементный состав, удовлетворяющий следующим интервалам, %: Si 2-8, С 30-55, Н 3-7, N 2-8, и содержат от 2 до 10 ммоль/г силанольных групп.

9. Способ по п.1, в котором гуминовое производное используют в виде водного раствора с концентрацией от 0.01 до 10 мас.%.

10. Гуминовое производное, содержащее силанольные группы, характеризующееся водорастворимостью в щелочной среде, и способностью к необратимой сорбции на твердой подложке, содержащей на поверхности -ОН группы, полученное способом, охарактеризованным в п.1.

11. Гуминовое производное по п.10, которое обладает способностью к необратимой сорбции на твердой подложке, где в качестве указанной подложки может быть твердая поверхность, выбранная из силикагеля, песка, кварца, силикатов, алюмосиликатов, оксидов алюминия, алюминия, кальцита, неорганических оксидов, стекла, асбеста, гранулированных сред, а также материалов типа целлюлозы, крахмала, гемицеллюлоз, древесины, торфа.

12. Применение гуминового производного, охарактеризованного в п.10, для создания in situ проницаемого реакционного барьера в водоносных горизонтах, почвах и/или донных отложениях, где гуминовое производное иммобилизовано на гидроксил-содержащих твердых поверхностях.

13. Применение гуминового производного, охарактеризованного в п.10, для создания in situ проницаемого реакционного барьера в водоносных горизонтах, почвах и/или донных отложениях, путем осуществления следующих стадий:

а) обеспечение водного раствора гуминового производного по п.10, полученного способом по п.1,

б) введение указанного водного раствора гуминового производного либо непосредственно в зону, либо рядом с зоной загрязнения, находящейся либо в донных отложениях водоема, либо в вадозной зоне, либо в водоносных горизонтах с использованием системы скважин или поверхностной ирригационной системы, при котором вводимое гуминовое производное иммобилизуется на природных гидроксил-содержащих твердых поверхностях с образованием проницаемого реакционного барьера, обеспечивая предотвращение распространения и увеличения зоны загрязнения.

| ГУМИНОВЫЕ ПРОИЗВОДНЫЕ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2429068C2 |

| US 6143692 A1, 07.11.2000 | |||

| US 5906960 A1, 25.05.1999 | |||

Авторы

Даты

2014-10-10—Публикация

2012-11-23—Подача