Изобретение относится к гидромашиностроению, точной механике, измерительной технике и может быть использовано для определения координат центра масс и балансировки изделий сложной формы.

Для устранения неуравновешенности рабочего колеса гидравлической турбины во всех случаях применяют различные методы технологической балансировки, которые, однако, не обеспечивают должного уровня точности из-за наличия имеющихся погрешностей, как при выполнении измерений, так и обусловленных точностью изготовления оборудования, с помощью которого осуществляют эти измерения.

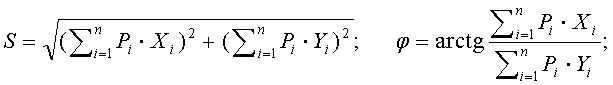

Так известен способ балансировки гидроагрегата, который выполняют следующим образом. Гидроагрегат центрируют в направляющих сегментных подшипниках, устанавливают под его ободом динамометры, разводят сегменты подшипников, опускают обод на динамометры и по их показаниям определяют величину дисбаланса из следующих соотношений:

где S - статический момент неуравновешанной массы;

Pi - усилие, действующее на i-динамометр;

n - число динамометров;

Xi и Yi - координаты установки динамометров;

φ - угол, показывающий направление смещения центра масс.

После этого устраняют дисбаланс путем установки балансировочного груза, статический момент которого равен S, а угол установки составляет

Основными недостатками данного технического решения являются низкая производительность и большая погрешность измерений, вызванная наличием субъективизма в оценке вектора и величины дисбаланса колеса, обусловленная отсутствием автоматизации установки, расчета параметров и контроля за ходом балансировки.

Известен также и способ балансировки рабочего колеса гидравлической турбины, который характеризуется тем, что центрирование колеса осуществляют по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформы с силоизмерительными датчиками и образующих в точках касания боковой поверхности колеса реперные точки отсчета координат местоположения силоизмерительных датчиков. При этом все силоизмерительные датчики, а соответственно и рабочие поверхности платформ выставляют в один уровень горизонта. После этого производят нагружение платформ балансируемым колесом, фиксируют его положение видеокамерой верхнего обзора, вводят полученное изображение в компьютер системы измерения и обработки результатов и с использованием этой системы, включающей преобразователи сигналов и контроллер, определяют координаты и значение нагрузки, приходящейся на каждую платформу. На основе этих полученных результатов определяют аналогично центр масс всего колеса, а полученные координаты центра масс накладывают на компьютерное изображение контура рабочего колеса, определяют дисбаланс и точно устанавливают балансировочные грузы. Способ характеризуется и тем, что систему измерений и обработки их результатов образуют из преобразователей сигналов по количеству силоизмерительных датчиков, подключенных к контроллеру, соединенному с компьютером. В качестве силоизмерительных датчиков используют тензометрические датчики, а все силоизмерительные датчики координатно группируют на поверхности платформы по диапазону измерения массы рабочего колеса, располагая их по номиналу измерения в вершинах квадратов, смещенных относительно друг друга (см. Патент РФ №2456566, G01M 1/12, опубл. 20.07.2012 г., бюл. №20).

Указанное изобретение по решаемой задаче и достигаемому техническому результату является наиболее близким аналогом к заявляемому способу и принято в качестве прототипа.

Однако всем аналогичным способам балансировки крупногабаритных и большегрузных изделий с использованием платформ с датчиками, в том числе и ближайшему аналогу, свойственны следующие недостатки, приобретаемые и установленные в процессе производственной эксплуатации.

Прежде всего имеет место перегрузка отдельных датчиков по весовым платформам из-за неравномерного выставления верхних опор датчиков всех платформ; влияние разновысотности платформ, а также влияние наклона или прогиба поверхности рабочего стола на результаты балансировки. На результаты балансировки при определенных условиях может оказать влияние и отсутствие учета несплошностей рабочих колес при количестве лопастей, некратном количеству весоизмерительных платформ и вследствие этого - появление дополнительной «мнимой» несбалансированной массы.

Решить задачу по устранению недостатков аналога стало возможным за счет изменения схемы нагружения весоизмерительных платформ и применения метода суперпозиции с обеспечением инвариантности системы относительно неравномерности установки стола, платформ и наличия несплошностей рабочих колес гидротурбин.

Технический результат - повышение точности балансировки достигается за счет того, что производят первоначально центрирование колеса с установлением точек отсчета координат местонахождения силоизмерительных датчиков, размещенных на поверхности платформ, используемых для взвешивания рабочего колеса. При этом обеспечивают приложение нагрузки к центру каждой платформы с помощью силовводящего узла для каждого диапазона веса рабочего колеса. После этого выбирают по методу суперпозиции на поверхности колеса характеристические точки, соответствующие проекциям центров весоизмерительных платформ и осуществляют поворот рабочего колеса по часовой стрелке относительно упомянутых платформ на заданный угол. Затем после каждого его поворота выполняют измерение веса на каждой платформе с каждой выбранной одноименной характеристической точкой с последующим арифметическим усреднением результатов измерений по всем платформам в каждой одноименной характеристической точке и общего веса рабочего колеса также в каждой одноименной характеристической точке, после чего определяют известным образом расчетным путем с использованием системы измерений и обработки результатов дисбаланс и точно устанавливают балансировочные грузы.

Способ также характеризуется и тем, что центрирование рабочего колеса гидравлической турбины проводят по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформ с силоизмерительными датчиками. На точность балансировки оказывает влияние и то, что силовводящий узел выполняют в виде полусферической формы упора, установленного точно в центр платформы. Также способствует повышению точности балансировки рабочего колеса и система измерений и обработки их результатов, которую образуют из контроллера, преобразователей сигналов, связанных каждый своим входом с выходом силоизмерительных датчиков и подключенных к контроллеру, соединенному с компьютером, а в качестве силоизмерительных датчиков используют тензометрические датчики.

Способ балансировки рабочего колеса характеризуется еще и тем, что отцентрированное рабочее колесо гидротурбины фиксируют видеокамерой и вводят его изображение в компьютер системы измерения и обработки результатов и после определения вектора и центра масс всего колеса накладывают их на компьютерное изображение. Важным требованием для реализации способа балансировки является и то, что угол установки весоизмерительных платформ и угол поворота характеристических точек, выбранных на рабочем колесе, принимают равным 120°, а количество платформ равно трем.

Способ балансировки рабочего колеса гидравлической турбины является новым, поскольку в источниках информации совокупность предложенных признаков, отраженных в формуле изобретения, в том числе и в дополнительных пунктах, не обнаружена.

Предложенный способ как техническое решение обладает изобретательским уровнем, т.к. совокупность и последовательность его действий, выполняемых с использованием метода суперпозиции с обеспечением инвариантности системы относительно неровности установки стола, платформы и наличия несплошностей рабочих колес гидротурбин, в области гидромашиностроения не являются очевидными.

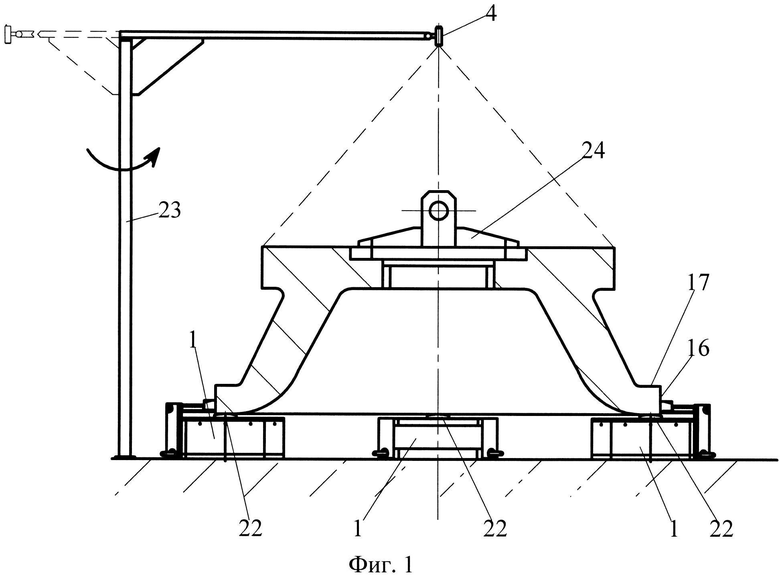

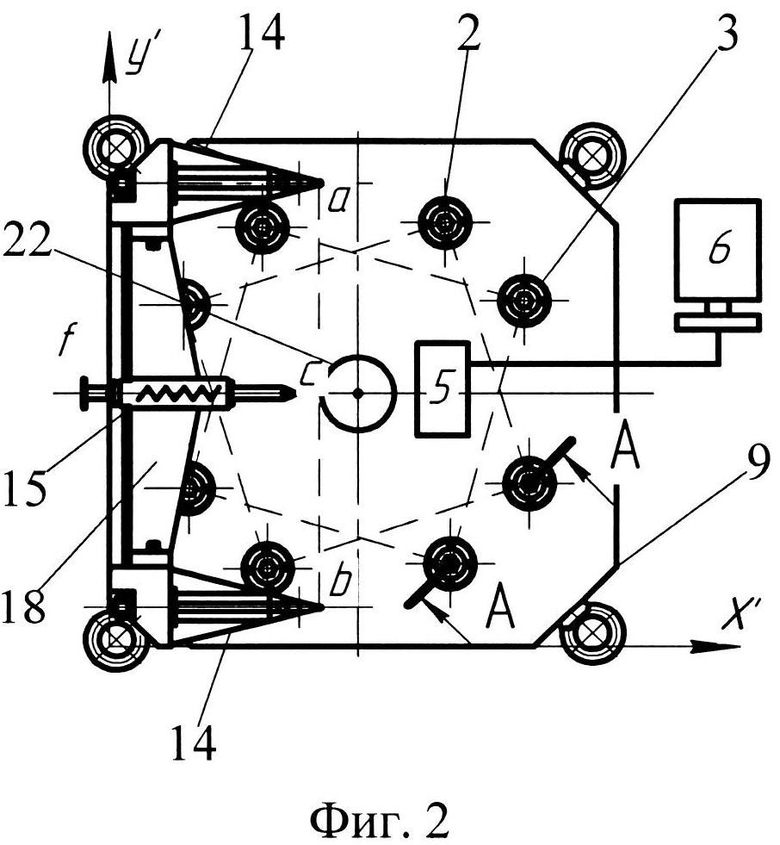

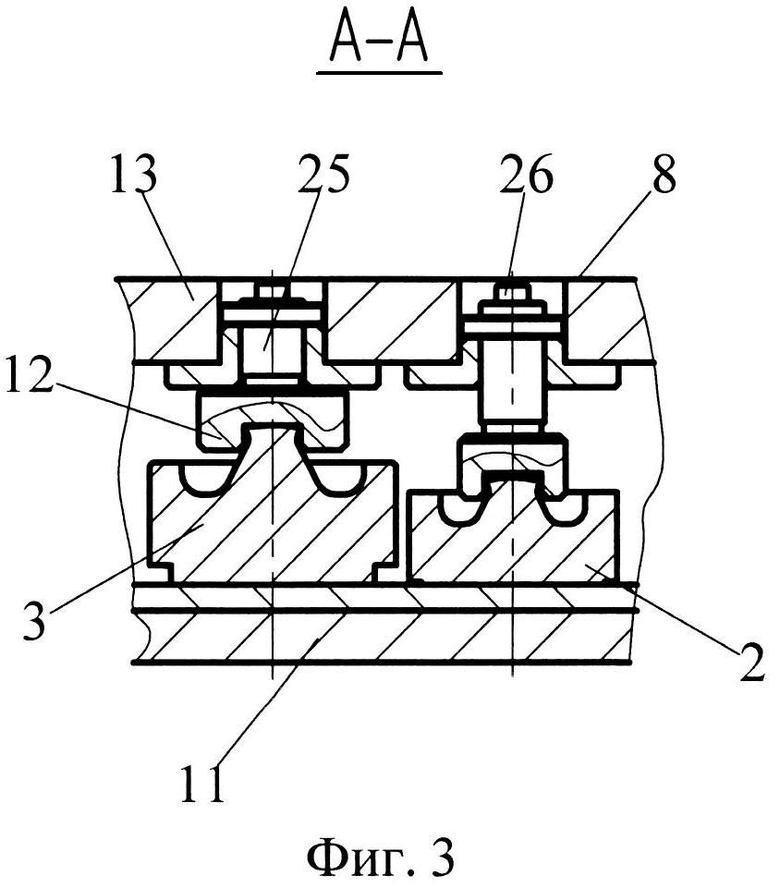

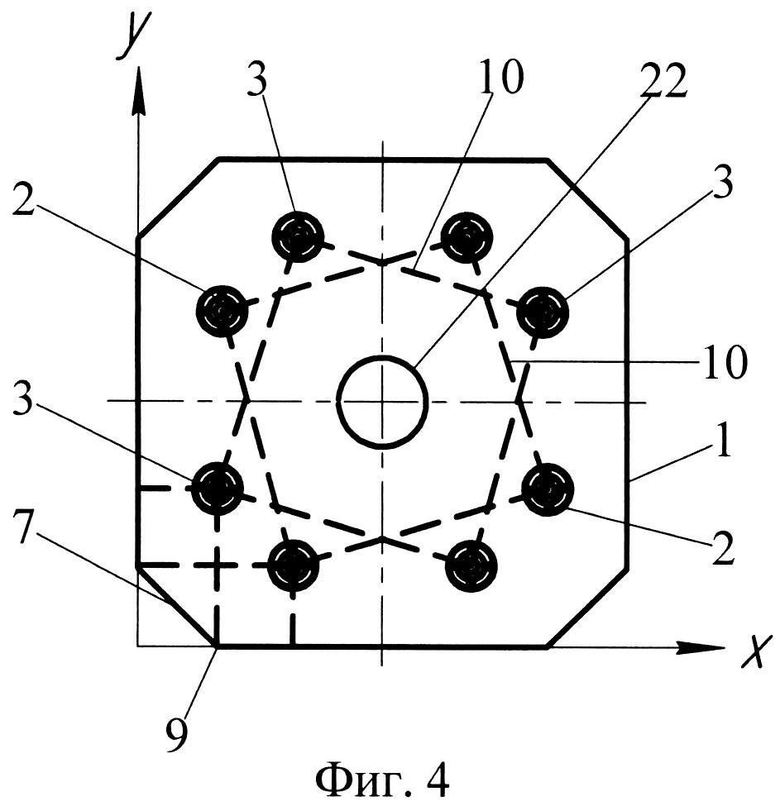

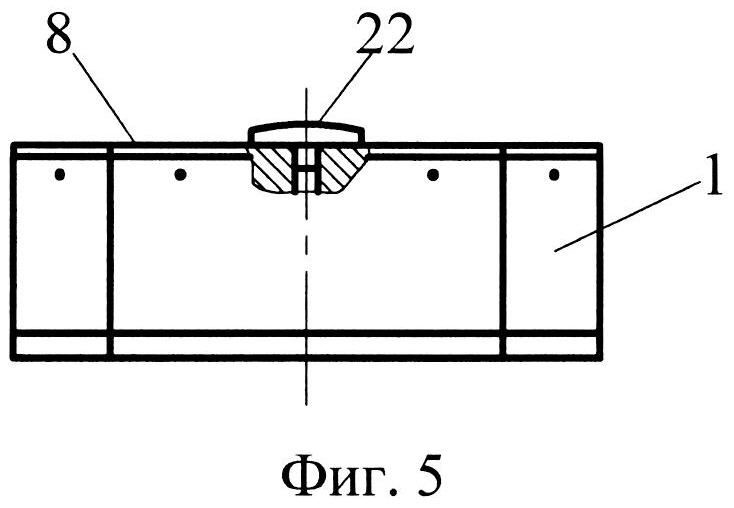

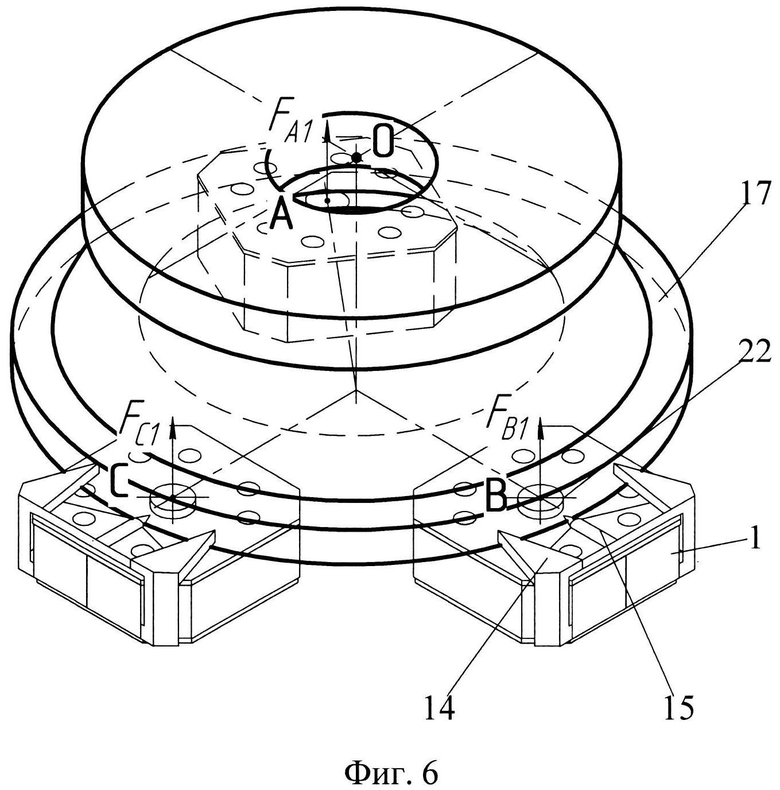

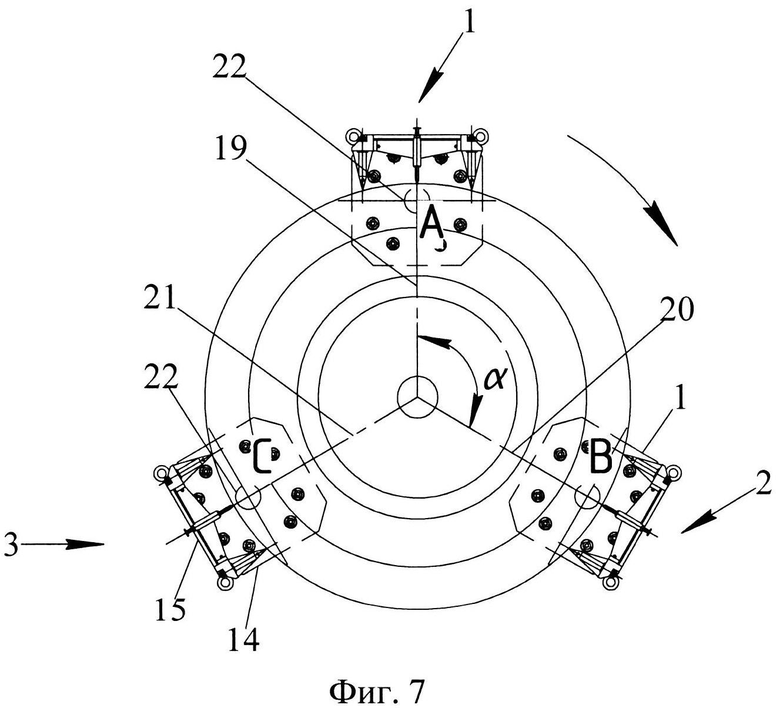

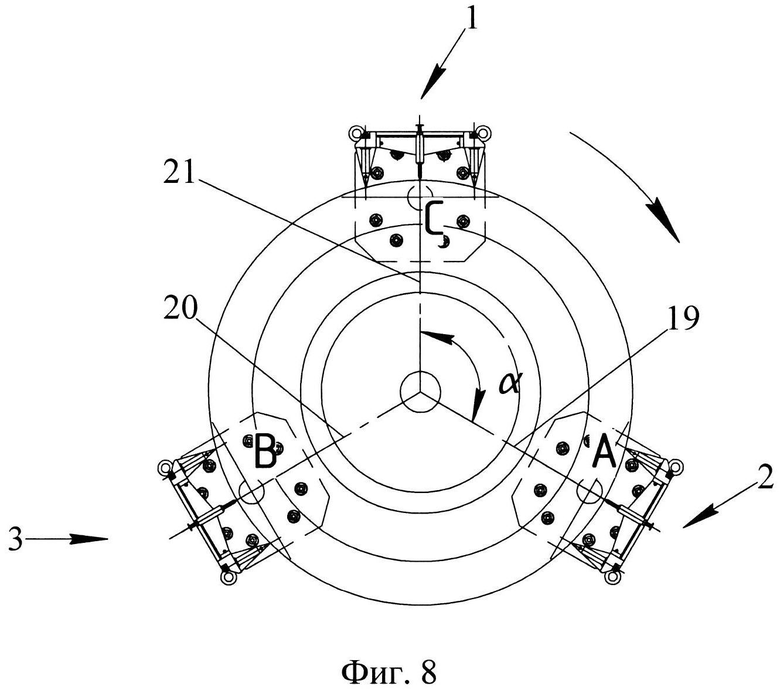

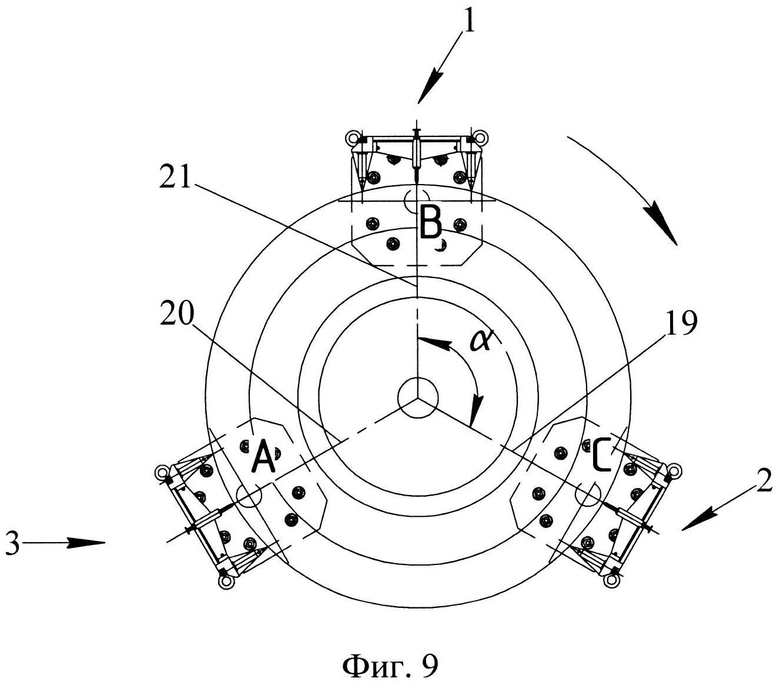

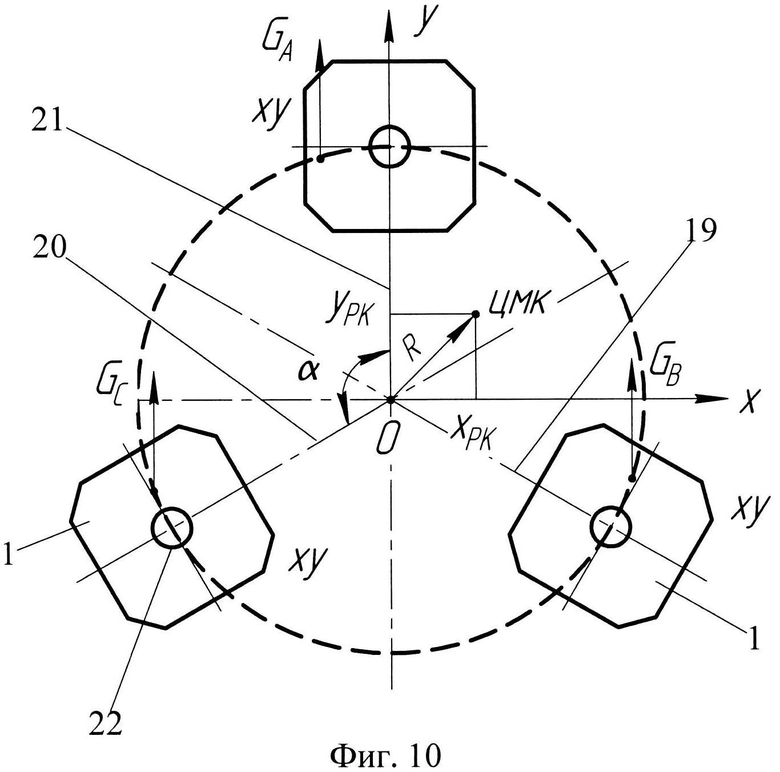

Изобретение проиллюстрировано чертежами, где на фиг.1 изображена схема установки рабочего колеса в сборе на позиции его балансировки, на фиг.2 показана платформа в сборе с силоизмерительным датчиками, упорами и визирным керном (вид сверху), на фиг.3 показан разрез по А-А на фиг.2. На фиг.4 проиллюстрирован вид платформы сверху с силоизмерительными датчиками, разнесенными по квадратам и силовводящим устройством, на фиг.5 показан вид платформы сбоку с вырывом, где установлен силовводящий узел, на фиг.6 изображен общий вид размещения рабочего колеса на платформах под углом α=120° с выбранными характеристическими точками, а на фиг.7,8 и 9 показаны схемы поворота рабочего колеса на угол 120° в различных положениях одноименных характеристических точек и на фиг.10 условно показано положение центра масс рабочего колеса, радиус и величина дисбаланса относительно осей X и Y.

Комплект для ориентированного балансирования рабочего колеса гидравлической турбины включает платформы 1 с силоизмерительными датчиками 2 и 3, видеокамеру 4 верхнего обзора и систему измерения и обработки их результатов, включающую преобразователи сигналов (на фиг. не показаны) каждого силоизмерительного датчика 2 и 3, подключенные к контроллеру 5, соединенному с компьютером 6. Платформы 1 выполнены квадратной формы с угловыми скосами 7, преимущественно под углом 45° и применительно к этой форме выбраны соответствующие схемы размещения на их рабочих поверхностях 8 силоизмерительных датчиков 2 малого веса (3 т) и датчиков 3 большого веса (15 т). Размещение силоизмерительных датчиков 2 и 3 сориентировано по осям Х и Y относительно угловых стыков 9 скосов 7 и каждый их вид графически расположен в вершинах своего квадрата 10.

В технических средствах, используемых для балансировки, в том числе и для платформ 1 применяются схемы размещения силоизмерительных датчиков 2 и 3, приведенные на фиг.4.

Схема расположения силоизмерительных датчиков 2 на малом диапазоне измерения с наибольшим пределом измерения (НПИ) 3 т имеет наклон к оси Y, а схема расположения силоизмерительных датчиков 3 большого диапазона измерения с НПИ 15 т наоборот отклонена от оси Y (фиг.4).

Таким образом, силоизмерительные датчики 2 и 3 группируют на платформе 1 по диапазону измерения массы колеса, графически располагая их для удобства применения по номиналу измерения в вершинах квадратов 10, смещенных относительно друг друга. Конструкция самой платформы 1 включает нижнее основание 11, на котором установлены датчики 2 и 3, механизм регулирования опоры 12 и закрывающее их верхнее основание 13. Регулируя механизм опоры 12 датчиков 2 и 3, выравнивают платформу в горизонтальный уровень для любого диапазона измерения веса рабочего колеса гидравлической турбины (фиг.3).

Для ориентированной установки платформы 1 относительно рабочего колеса на ее рабочей поверхности 8 верхнего основания 13 жестко координатно установлены два упора 14 и подпружиненный визирный керн 15, образующие в точках касания боковой поверхности 16 и обода 17 рабочего колеса реперные точки a, b, c и f отсчета координат месторасположения силоизмерительных датчиков 2 и 3. Упоры 14, выполненные в виде призм, и визирный керн 15 неподвижно связаны между собой планкой 18.

На рабочей поверхности 8 всех платформ 1 проведены визирные линии 19, 20 и 21, и на боковой поверхности 16 обода 17 также выполнена разметка этих линий, которая наносится в виде вертикальных рисок 19, 20 и 21, размещенных равноудаленно друг от друга на угол α=120°.

Для обеспечения равномерной нагрузки датчиков 2 и 3 рабочая поверхность 8 каждой платформы 1 снабжена силовводящим узлом 22, выполненным в виде упора полусферической формы, установленным точно в центр платформы.

Каждая платформа 1 юстируется таким образом, чтобы размеры между реперными точками a, b, c и f, образуемыми концами упоров 14 и подпружиненного керна 15, были постоянными и равными для всех платформ 1, а выдвижной визирный керн 15 располагался по любой линии визирования, нанесенной на боковой поверхности обода и рабочей поверхности 8 верхнего основания 13. Разметка и установка упоров 14 проводится относительно датчиков 2 и 3 на всех платформах 1 одинаково, образуя единую систему координат относительно осей X и Y.

В платформах 1 для работы на первом или втором диапазонах используют соответственно группу датчиков 2 или 3. Настройка на диапазон (15 или 50 т) осуществляется путем выведения из соприкосновения верхних опор механизма регулирования 12 одних датчиков и заменой их другими, при этом обеспечивается одинаковый сигнал по каждому датчику.

Конструкция платформ 1 такова, что каждый из датчиков 2 или 3, установленный на нижнем основании 11, подключен к отдельному нормирующему преобразователю (на фиг. не показаны), а выходы всех преобразователей по последовательному интерфейсу соединены единой информационной шиной с контроллером 5. Таким образом, при приложении нагрузки к платформе по выходному коду G, на каждом из четырех датчиков 2 или 3 диапазона может быть определен радиус-вектор приложения нагрузки.

Видеокамера 4 верхнего обзора, размещенная консольно с возможностью поворота на стойке 23, подключена к компьютеру 6 и предназначена для фиксирования положения рабочего колеса, установленного на позиции балансировки с последующим введением его изображения на дисплей упомянутого компьютера 6.

Для транспортировки и установки на позицию балансировки рабочего колеса, а позже его поворота при взвешивании оно снабжено временно используемым приспособлением 24.

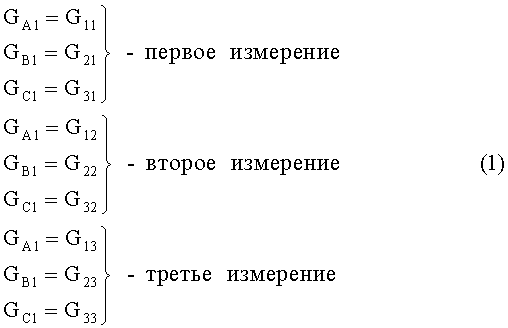

Для исключения влияния неправильного выставления верхних узлов 25 и 26 силоизмерительных датчиков 2 и 3, негоризонтальности платформ, завышенности платформ относительно друг друга, а также влияния несплошностей рабочих колес гидротурбин был применен метод суперпозиции. Метод суперпозиции заключается в том, что общий результат воздействия на систему многих факторов равен сумме результатов воздействия каждого фактора (сайт Интернета «bip-ip.com/pnntsip-superpozitii»). Применительно к предлагаемому способу балансировки рабочего колеса гидротурбины суть заключается в следующем: на визирных линиях 19, 20 и 21 обода 17 выбирают три характеристические точки A, B и C, соответствующие проекциям центров силовводящего узла 22 весоизмерительных трех платформ 1 (фиг.6, 7, 8 и 9). При таком подходе выполняют три измерения при повороте рабочего колеса на 120°. Так как характеристические точки смещаются вместе с поворотом рабочего колеса, то каждая точка А, В и С будет взвешена на каждой из трех платформ, также установленных под углом α=120° друг к другу.

Характеристические точки A, B и C выбраны на ободе 17 равноудаленно от геометрического центра рабочего колеса и совмещение с центром силовводящих узлов 22 всех трех платформ 1, в силу чего опорная реакция FA, FB и FC каждой платформы будет находиться в их центре и равна весу колеса GA, GB и GC, приходящегося на каждую платформу в этих же точках, а именно FA=GA; FB=GB и FC=GC.

А так как измерения веса рабочего колеса проводят в трех позициях (1, 2, 3), показанных на фиг.7, 8 и 9 при неподвижных платформах 1, то и реакция опор, а следовательно, и вес в каждой точке каждой платформы трижды будет менять свое значение, т.е.

где FA1, FA2 и FA3 - реакция опоры в характеристической точке A на трех позициях 1, 2 и 3 измерения рабочего колеса. То же самое в точках B и C.

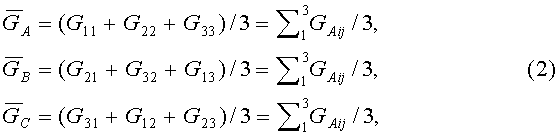

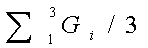

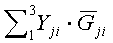

И, следовательно, среднее значение по каждой характеристической точке составит:

где i - номер платформы, j - номер измерения,

Способ статической балансировки рабочего колеса гидравлической турбины осуществляется следующим образом.

Установку платформ 1 под рабочее колесо, находящееся в подвешенном состоянии, осуществляют задвижением до касания неподвижными упорами 14 и визирным керном 15 боковой поверхности 16 обода 17. При этом соблюдают однозначное позиционирование платформ 1 относительно центра вращения рабочего колеса. Платформы 1 устанавливают визирной линией 19 по разметочной риске также 19, нанесенной на внешнем ободе 17 рабочего колеса и точно позиционируют упорами 14 и визирным керном 15, образуя реперные точки a, b, c и f отсчета координат месторасположения силоизмерительных датчиков 2 и 3. При этом все силоизмерительные датчики 2 или 3, а соответственно и рабочие поверхности 8 платформ 1 выставляют в один уровень горизонта, после чего производят нагружение платформ 1 балансируемым колесом, фиксируют его положение видеокамерой 4 верхнего обзора и вводят изображение в компьютер 6 системы измерения и обработки результатов.

При нагружении платформ 1 рабочим колесом сигнал от каждого датчика 2 или 3 поступает на контроллер 5 и подается в компьютер 6, определяя автоматически координаты каждого датчика и приходящуюся нагрузку на каждую платформу 1. Ввиду того, что каждая из платформ 1 имеет по четыре опрашиваемых датчика на каждом диапазоне измерения, то это позволяет определить координаты приложения сил на платформу в целом без значительных погрешностей, а следовательно, и достаточно точно определить центр масс и вектор приложения сил всей платформы 1.

При балансировке рабочего колеса гидравлической турбины используются только три платформы 1.

Практическое применение способа показало, что наиболее целесообразно весоизмерение рабочих колес гидравлических турбин с использованием трех платформ 1, так как наиболее устойчивое положение нижней плоскости колеса геометрически определяется тремя точками.

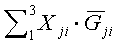

Исходными для расчетов будут значения средних нагрузок, определяемых по каждой характеристической точке в соответствии с приведенными формулами (1, 2).

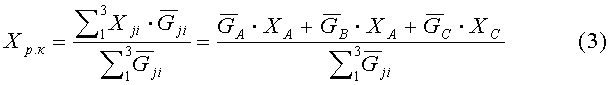

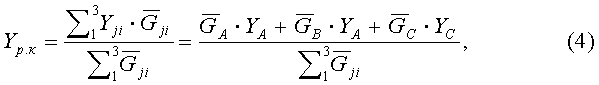

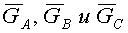

Положение центра масс в целом рабочего колеса определяют по формулам:

где Xр.к - координата центра масс рабочего колеса по оси X;

Yр.к - координата центра масс рабочего колеса по оси Y;

XA, XB и XC - координаты характеристических точек относительно оси X;

YA, YB и YC - координаты характеристических точек относительно оси Y;

Для повышения точности вычисления на все силоизмерительные датчики, например 2, одной платформы нагрузка передается через полусферической формы силовводящий узел 22, расположенный в центре каждой платформы, центр которого совпадает с характеристическими точками A, B и C обода 17 после поворота каждой из них на 120°.

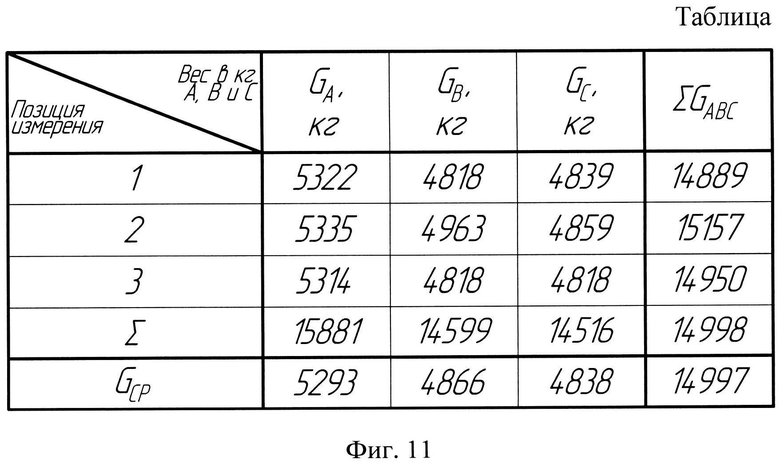

После проведенного первого взвешивания рабочего колеса весом 15 т на позиции 1 (фиг.7), его результат в каждой характеристической точке A, B и C, находящейся на каждой платформе 1 и общий вес заносятся измерительной системой в таблицу компьютера 6. Затем осуществляют поворот рабочего колеса по часовой стрелке относительно неподвижных платформ 1 на угол α=120°, при этом риска 19 с точкой A перемещается на позицию 2 и соответственно остальные точки B и C также перемещаются на новые позиции 3 и 1, и повторно проводят измерения веса, приходящегося на каждую точку A, B и C, и общий вес всего рабочего колеса, результаты величин которых также заносятся в компьютер 6 (фиг.8). После последнего, третьего поворота колеса риска 19 с точкой A окажется на третьей позиции, измеренные результаты с которой также поступят в компьютер 6 и заносятся в таблицу (фиг.11). После проведенных этих трех измерений на позициях 1, 2 и 3 в характеристических точках A, B и C, компьютер программно просчитывает в соответствии с формулами (1) и (2) среднеарифметическое значение нагрузки, приходящейся на каждую характеристическую точку рабочего колеса в целом.

Все полученные результаты трехкратного взвешивания рабочего колеса гидравлической турбины весом 15 т сведены в таблицу, отображенную на фиг.11.

Как следует из таблицы, каждое взвешивание рабочего колеса показывает в каждой характеристической точке наличие различной нагрузки. Наибольшая нагрузка в каждой позиции измерения складывается в точке A, в то же время в точках B и C наблюдается примерное весовое равенство. Это свидетельствует о наличии в зоне точки A сплошного участка рабочего колеса и созданного мнимого дисбаланса. Вместе с тем, общий усредненный вес рабочего колеса

При необходимости измерения рабочих колес с более высоким весом, например 50 или 100 тонн, силоизмерительные датчики 2 с НПИ, равным 3 т, выводятся механизмом регулирования 12 из зоны его контакта с плитой 13, а в работу вводятся датчики 3 с НПИ, равным 15 т. После проведения измерительных операций по определению веса все дальнейшие действия способа связаны с работой системы измерений и обработки их результатов.

На изображение корпуса рабочего колеса на мониторе компьютера 6, полученное с помощью видеокамеры 4 верхнего обзора, установленной на консольной стойке 21, индицируется отметка координаты центра масс корпуса рабочего колеса и радиус-вектор

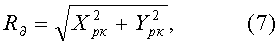

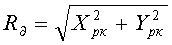

связывающий центр корпуса рабочего колеса и его центр масс. Радиус r, на котором может быть установлен балансировочный груз, задается конструктивно. На схеме условно показано положение центра масс рабочего колеса, величина и радиус его дисбаланса относительно осей X и Y с тремя платформами (фиг.10). В соответствии со схемой радиус дисбаланса определяют по формуле:

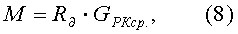

Соответственно, момент, возникающий за счет несовпадения центра масс и оси вращения колеса, составит:

где

где -

GAср, GBср, GCср - усредненный вес рабочего колеса, приходящийся на каждую из платформ 1;

G0 - вес приспособления 24.

Для выполнения балансировки точно накладывают балансировочный груз, масса которого определяется из уравнения:

где

r - радиус колеса;

Таким образом, в процессе проведения балансировки рабочего колеса система измерения и обработки результатов программно автоматически индицирует на мониторе компьютера 6 положение центра масс относительно оси его вращения, а также определяет значение Xр.к, Yр.к. и R, а при найденном R точно устанавливает вес и место размещения балансировочного груза, что способствует увеличению производительности измерений неуравновешенности гидравлической турбины.

Предложенный способ обеспечивает высокую точность балансировки рабочего колеса, так как имеет низкую степень погрешности измерений и высокий порог чувствительности по моменту, которые обеспечиваются конструктивным построением платформы 1 в целом, а также точной установкой силоизмерительных датчиков 2 и 3 и упоров-призм 14 на ее рабочей поверхности 8 и ее невертикальностью.

Так для рабочего колеса диаметром 15 м погрешность предложенного способа балансировки по осям X и Y составит до 3,0 мм, а его расчетная чувствительность по моменту балансировки будет находиться в пределах до 180-230 кг·см для имеющейся точности платформ 1.

Предложенный способ позволяет повысить точность балансировки рабочих колес гидравлических турбин, расширить диапазон их балансировки до 150 т за счет применения усовершенствованных платформ с приложением усилий при нагрузке на силовводящий узел, размещенный в центре каждой платформы, и использования средств программного измерения и оценки результатов, а также применения трехкратного измерения веса рабочего колеса с использованием метода суперпозиции.

В настоящее время усовершенствованные платформы изготовлены в производстве, проведены их испытания на взвешивании макетного образца рабочего колеса турбины, получены положительные результаты, подтверждающие достижение технического результата, т.е. повышение точности измерения способа балансировки, проведены испытания на балансировке рабочего колеса турбины «Волжская 21» весом ~80 т, по результатам испытаний оборудование введено в промышленную эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2456566C1 |

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2460052C1 |

| СПОСОБ БАЛАНСИРОВКИ ИЗДЕЛИЯ | 2003 |

|

RU2245529C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 2013 |

|

RU2548373C2 |

| Способ определения параметров геометрии рельсовой колеи и система для его осуществления | 2018 |

|

RU2686341C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАТИЧЕСКОГО ДИСБАЛАНСА ЗАГОТОВОК НЕПОСРЕДСТВЕННО НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2013 |

|

RU2539805C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539810C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027159C1 |

| СПОСОБ МОНИТОРИНГА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ВО ВРЕМЯ РАБОТЫ В ПОЛЕТЕ | 2016 |

|

RU2708905C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЯ | 2017 |

|

RU2674423C2 |

Изобретение относится к измерительной технике и может быть использовано для определения координат центра масс и балансировки изделий сложной формы. Способ включает центрирование колеса с установлением точек отсчета координат местонахождения силоизмерительных датчиков, размещенных на поверхности платформ, используемых для взвешивания рабочего колеса. При этом обеспечивают приложение нагрузки к центру каждой платформы с помощью силовводящего узла для каждого диапазона веса рабочего колеса. После этого выбирают по методу суперпозиции на поверхности колеса характеристические точки, соответствующие проекциям центров весоизмерительных платформ и осуществляют поворот рабочего колеса по часовой стрелке относительно упомянутых платформ на заданный угол. Затем выполняют после каждого поворота колеса измерение веса на каждой платформе с каждой выбранной одноименной характеристической точкой с последующим арифметическим усреднением результатов измерений по всем платформам в каждой одноименной характеристической точке. Затем определяют известным образом расчетным путем с использованием системы измерений и обработки результатов дисбаланс и точно устанавливают балансировочные грузы. Технический результат заключается в повышении точности балансировки рабочего колеса гидравлической турбины с одновременным упрощением расчета процесса ее балансировки. 6 з.п. ф-лы, 11 ил.

1. Способ балансировки рабочего колеса гидравлической турбины, характеризующийся центрированием колеса с установлением точек отсчета координат местонахождения силоизмерительных датчиков, размещенных на поверхности платформ, используемых для взвешивания рабочего колеса, при этом обеспечивают приложение нагрузки к центру каждой платформы с помощью силовводящего узла для каждого диапазона веса рабочего колеса, после этого выбирают по методу суперпозиции на поверхности колеса характеристические точки, соответствующие проекциям центров весоизмерительных платформ и осуществляют поворот рабочего колеса по часовой стрелке относительно упомянутых платформ на заданный угол, а затем выполняют после каждого его поворота измерение веса на каждой платформе с каждой выбранной одноименной характеристической точкой с последующим арифметическим усреднением результатов измерений по всем платформам в каждой одноименной характеристической точке и общего веса рабочего колеса также в каждой одноименной характеристической точке, после чего определяют известным образом расчетным путем с использованием системы измерений и обработки результатов дисбаланс и точно устанавливают балансировочные грузы.

2. Способ по п.1, характеризующийся тем, что систему измерений и обработки результатов образуют из преобразователей сигналов по количеству силоизмерительных датчиков, подключенных к контроллеру, соединенному с компьютером.

3. Способ по п.1, характеризующийся тем, что количество характеристических точек выбирают равным количеству весоизмерительных платформ.

4. Способ по п.1, характеризующийся тем, что угол установки весоизмерительных платформ и угол поворота характеристических точек, выбранных на рабочем колесе, принимают равным 120°, а количество платформ равным трем.

5. Способ по п.1, характеризующийся тем, что центрирование рабочего колеса гидравлической турбины проводят по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформ с силоизмерительными датчиками.

6. Способ по п.1, характеризующийся тем, что силовводящий узел выполняют в виде полусферической формы упора, установленного точно в центре платформы.

7. Способ по п.1, характеризующийся тем, что отцентрированное рабочее колесо гидротурбины фиксируют видеокамерой и вводят его изображение в компьютер системы измерения и обработки результатов и после определения значений вектора и центра масс всего колеса накладывают их на компьютерное изображение.

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2456566C1 |

| Способ статической балансировки ротора гидроагрегата | 1983 |

|

SU1150391A1 |

| Способ динамического уравновешивания роторов турбомашин со сменными лопатками | 1956 |

|

SU107708A1 |

Авторы

Даты

2014-10-10—Публикация

2013-03-26—Подача