Изобретение относится к области измерений, а именно к процессу определения статического дисбаланса заготовок непосредственно на металлорежущем станке, и может быть использовано в машиностроении для балансировки заготовок.

Из существующего уровня техники известны способы балансировки различных изделий, описанных, например, в источниках:

- патент RU 2311624 C2, опубл. 20.05.2007;

- патент RU 2460052 C1, опубл. 27.08.2012, бюл. №24;

- авторское свидетельство СССР №1334902, G01M 1/12, опубл. 30.06.88 г., бюл. №24;

- патент RU 2163008 C2, опубл. 10.02.2001;

- патент US 2138790, опубл. 27.09.1999;

- патент RU 2025680, опубл. 30.12.1994.

Общим недостатком предлагаемых технических решений является необходимость определять дисбаланс и производить балансировку на специальном балансировочном стенде.

Для крупногабаритных деталей использование балансировочного стенда требует существенных дополнительных производственных площадей и материальных затрат.

Наиболее близким к заявленному техническому решению является способ статической балансировки рабочего колеса гидравлической турбины (авторское свидетельство СССР №1150391, патент №2456566, RU 2456566, дата публикации патента 20.07.2012). Недостатком данного способа является невозможность балансировки обрабатываемой заготовки непосредственно на металлорежущем станке.

Задачей, на решение которой направлено настоящее изобретение, является возможность определения и компенсации величины статического дисбаланса заготовки, закрепленной непосредственно на вращающемся рабочем органе металлорежущего станка с вертикальной осью вращения, например на токарно-карусельном станке, с целью компенсации дисбаланса.

Известно, что на токарно-карусельных станках производится обработка преимущественно деталей с большим диаметральным размером и относительно небольшой высотой. Можно допустить, что дисбаланс сосредоточен в одной плоскости. Для устранения дисбаланса таких деталей достаточно произвести статическую балансировку.

Данная задача решается предлагаемым способом за счет того, что планшайба станка с установленной на ней заготовкой устанавливается в заданное угловое положение, контролируемое угловым датчиком положения планшайбы. Гидростатические карманы торцевой опоры планшайбы снабжены датчиками давления рабочей жидкости, по количеству, равному или кратному количеству торцевых гидростатических карманов, но не менее трех. Сигналы с датчика углового положения планшайбы и с датчиков давления вводятся через контроллер в устройство числового программного управления (УЧПУ) станка, а затем на основе полученных от датчиков углового положения и датчиков давления данных, а также постоянных параметров станка, таких как масса планшайбы, количество и размеры гидростатических карманов, расчетным путем определяются положение центра масс планшайбы и заготовки, масса заготовки, величина и направление вектора дисбаланса, место установки и необходимая масса балансировочных грузов.

В предлагаемом способе систему измерений образуют датчики давления и датчик углового положения планшайбы, подключенные к контроллеру, соединенному с УЧПУ станка, а управление процессом измерения и обработка результатов производятся подпрограммой, заложенной в УЧПУ станка.

Техническим результатом использования предлагаемого способа определения статического дисбаланса заготовок непосредственно на металлорежущем станке является возможность компенсации выявленного дисбаланса за счет закрепления на планшайбе дополнительного груза либо смещением заготовки в необходимом для компенсации дисбаланса направлении. Рассчитанная приведенным способом величина дисбаланса позволяет однозначно определить величину и радиус расположения корректирующей массы груза или величину и направление смещения заготовки. Результатом компенсации дисбаланса является существенное уменьшение динамических нагрузок на опоры планшайбы и, как следствие, возможность увеличения частоты вращения планшайбы с заготовкой, увеличение точности вращения заготовки и увеличение долговечности станка в целом.

Сущность изобретения поясняется чертежами.

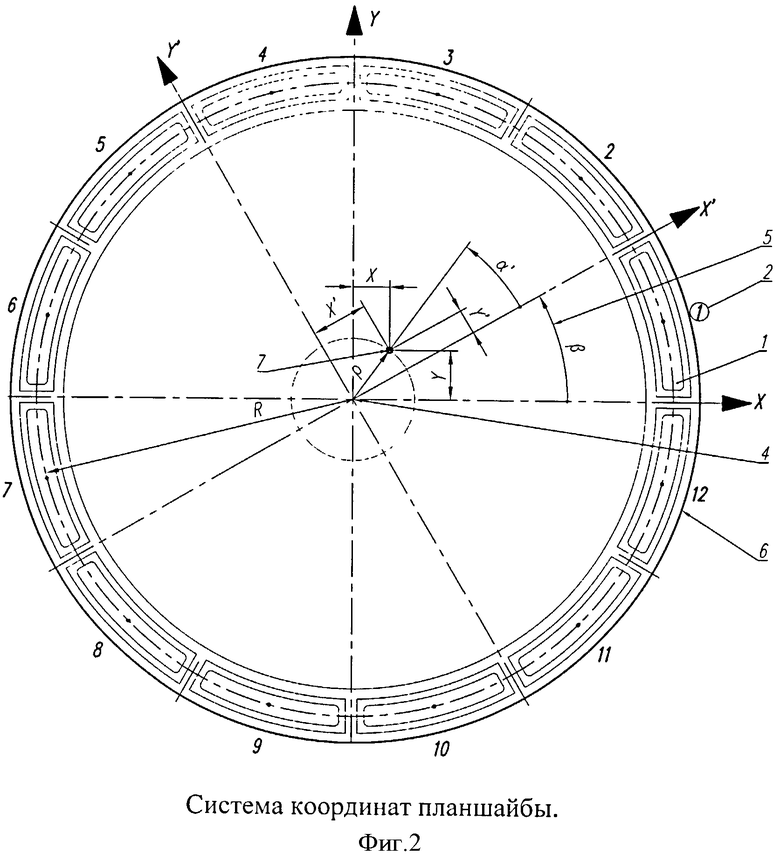

На фигуре 1 показано расположение гидростатических карманов основания станка и расположение осей системы координат XY:

- поз.1 - один из гидростатических карманов;

- поз.2 - обозначение номера гидростатического кармана;

- поз.3 - углы αi между осью X и центрами гидростатических карманами;

- поз.4 - ось вращения планшайбы;

- оси X и Y - система координат неподвижного основания;

- R - средний радиус расположения гидростатических карманов.

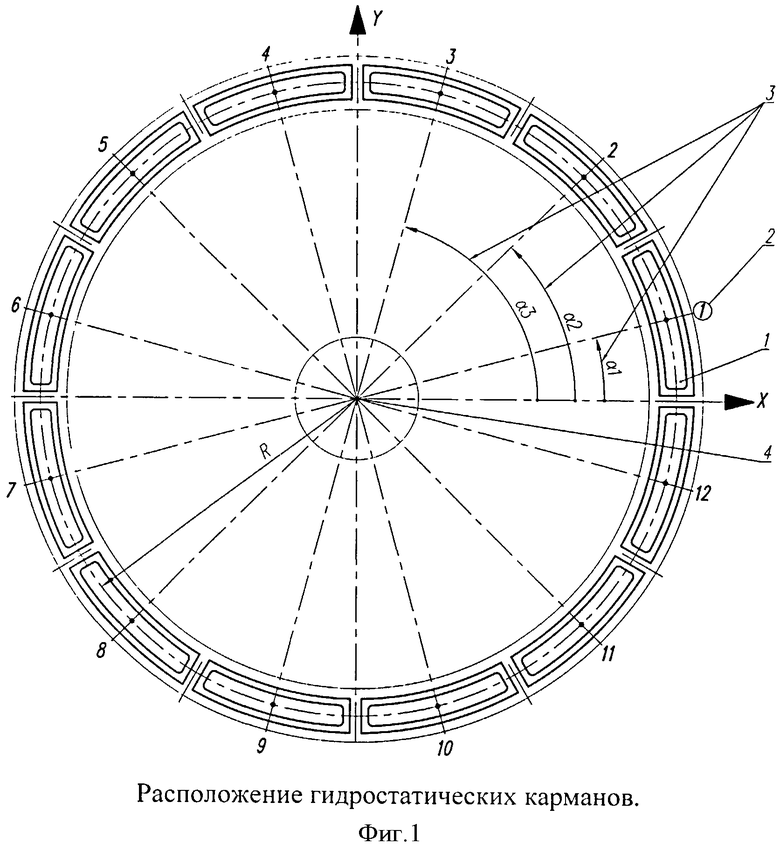

На фигуре 2 показано расположение осей системы координат планшайбы X′Y′ и центра масс планшайбы с заготовкой:

- поз.5 - угол β между положительными направлениями осей координат X и X′;

- поз.6 - планшайба;

- поз.7 - центр масс планшайбы с заготовкой;

- X и Y - координаты центра масс в системе координат XY;

- X′ и Y′ - координаты центра масс в системе координат X′Y′;

- ρ - радиус-вектор центра масс;

- α′ - угол радиус-вектора центра масс в системе координат X′Y′.

Способ определения статического дисбаланса планшайбы с заготовкой станка, поз.6, заключается в следующем: для расчета величины и положения дисбаланса используется величина давления в гидростатических карманах опоры планшайбы pi, Па, и угловое положение гидростатических карманов αi, град. В осевой гидростатической опоре планшайбы имеется несколько гидростатических торцевых карманов поз.1. Измерение рабочего давления масла производится в нескольких гидростатических карманах, равномерно расположенных по окружности, при помощи датчиков давления с электрическим выходным сигналом. Минимальное количество датчиков давления - 3 штуки, максимальное количество равно количеству гидростатических карманов. Чем больше датчиков, тем точнее измерение.

Для проведения расчета дисбаланса необходимы следующие исходные данные:

1. Общее количество гидростатических карманов n.

2. Количество контролируемых гидростатических карманов k. При этом n/k обязательно целое число.

3. Давление масла в каждом из контролируемых карманов с закрепленной заготовкой, pi, Па.

4. Угол αi, град., между положительным направлением оси X, принятым за начало отсчета углов, и соответствующим центром i-го кармана. Система координат XY связана с гидростатическими карманами, расположенными на основании станка. Отсчет угла ведется против часовой стрелки для контролируемых карманов.

5. Средний радиус расположения гидростатических карманов R, м.

6. Эффективная площадь одного кармана Sэкв, м2.

Сначала производится расчет промежуточных величин

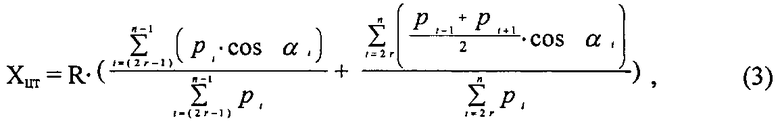

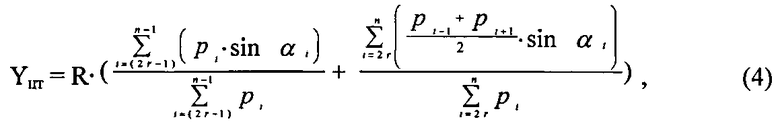

Координаты X и Y центра тяжести планшайбы с установленной на ней заготовкой для случая, когда k=n, м:

Координаты X и Y центра тяжести планшайбы с установленной на ней заготовкой для случая, когда k=n/2, м:

где r=1, 2, 3…k.

Вес планшайбы с заготовкой Q (она же суммарная реакция гидростатической опоры), H:

Масса планшайбы с заготовкой m, кг:

где g=9,807 м/с2 - ускорение свободного падения.

Результатами расчета являются:

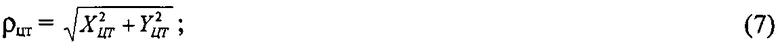

1. Расстояние от оси вращения до центра тяжести заготовки ρцт, м:

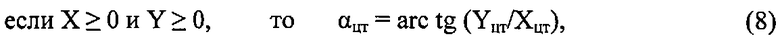

2. Угол между осью X и радиус-вектором дисбаланса αцт, град:

3. Величина статического дисбаланса заготовки Dст, кг·м:

Для повышения точности определения дисбаланса и исключения случайных факторов производится несколько замеров давлений в карманах при различных угловых положениях планшайбы, анализируются результаты замеров на допускаемую величину отклонения, и эти замеры усредняются. При этом для координат центра тяжести планшайбы и направления радиус-вектора дисбаланса αцт необходимо использовать систему координат X′Y′, связанную с планшайбой, и угол βi между положительным направлением оси X и положительным направлением оси X′. Начало координат совпадает с осью вращения планшайбы, отсчет угла ведется против часовой стрелки.

Переход от системы координат XY к системе координат X′Y′ производится по формулам:

- угол между положительным направлением оси X′ и радиус-вектором дисбаланса ρ′, град:

- координаты центра тяжести планшайбы с заготовкой в системе координат X′Y′:

В качестве примера приведен расчет дисбаланса, выполненный в программе Microsoft Excel:

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 2013 |

|

RU2548373C2 |

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2460052C1 |

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2456566C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1992 |

|

RU2082138C1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| Гидрокопировальная система | 1984 |

|

SU1237384A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГИДРОДИНАМИЧЕСКИХ ПАРАМЕТРОВ МАТЕМАТИЧЕСКОЙ МОДЕЛИ СУДНА | 2012 |

|

RU2493048C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

Изобретение относится к области измерений, а именно к процессу определения статического дисбаланса заготовок, и может быть использовано для балансировки заготовок. Способ заключается в следующем. Планшайба станка (поворотный стол станка) с установленной на ней заготовкой устанавливается в заданное угловое положение, контролируемое угловым датчиком положения планшайбы. Гидростатические карманы торцевой опоры планшайбы снабжены датчиками давления рабочей жидкости, по количеству, равному или кратному количеству торцевых гидростатических карманов, но не менее трех. Сигналы с датчика углового положения планшайбы и с датчиков давления вводятся через контроллер в устройство числового программного управления (УЧПУ) станка, а затем на основе полученных от датчиков углового положения и датчиков давления данных, а также постоянных параметров станка, таких как масса планшайбы, количество и размеры гидростатических карманов, расчетным путем определяются положение центра масс планшайбы и заготовки, масса заготовки, величина и направление вектора дисбаланса, место установки и необходимая масса балансировочных грузов. Технический результат заключается в повышении точности определения дисбаланса заготовок и его устранения непосредственно на станке. 4 з.п. ф-лы, 2 ил.

1. Способ определения статического дисбаланса заготовок непосредственно на металлорежущем станке с вертикальной осью вращения, характеризующийся тем, что планшайба станка с установленной на ней заготовкой устанавливается в заданное угловое положение, контролируемое угловым датчиком положения планшайбы, гидростатические карманы торцевой опоры планшайбы снабжены датчиками давления рабочей жидкости, сигналы с датчика углового положения планшайбы и с датчиков давления вводятся через контроллер в устройство числового программного управления (УЧПУ) станка, а затем на основе полученных от датчиков углового положения и датчиков давления данных, а также постоянных параметров станка, таких как масса планшайбы, количество и размеры гидростатических карманов, расчетным путем определяются положение центра масс планшайбы и заготовки, масса заготовки, величина и направление вектора дисбаланса, место установки и необходимая масса балансировочных грузов.

2. Способ по п.1, отличающийся тем, что систему измерений образуют датчики давления и датчик углового положения планшайбы, подключенные к контроллеру, соединенному с УЧПУ станка, а управление процессом измерения и обработка результатов производятся подпрограммой, заложенной в УЧПУ станка.

3. Способ по п.1, отличающийся тем, что в качестве измерительных датчиков используют датчики давления рабочей жидкости с цифровым выходным сигналом, подключенные к гидростатическим карманам планшайбы станка, по количеству, равному или кратному количеству торцевых гидростатических карманов, но не менее трех.

4. Способ по п.1, отличающийся тем, что для точного позиционирования планшайбы с заготовкой относительно гидростатических карманов и для контроля углового положения планшайбы в процессе измерения используется датчик углового положения планшайбы, являющийся неотъемлемой частью металлорежущего станка с УЧПУ.

5. Способ по п.1, отличающийся тем, что для увеличения точности определения дисбаланса и уменьшения влияния случайных факторов замеры производятся в нескольких угловых положениях планшайбы, затем результаты расчета для каждого углового положения анализируются и, если разброс этих результатов находится в пределах допускаемых отклонений, усредняются.

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ | 2011 |

|

RU2456566C1 |

| СПОСОБ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЙ | 1991 |

|

RU2025680C1 |

| Вертикальный балансировочный станок для дисков с центральным отверстием | 1984 |

|

SU1290117A1 |

| Шпиндельный гидростатический узел | 1983 |

|

SU1145178A1 |

Авторы

Даты

2015-01-27—Публикация

2013-08-08—Подача