Настоящее изобретение относится к новой композиции сополимера пропилена, ее получению и применению.

Полипропилены имеют множество применений. Например, полипропилены применяют в областях, где свойства тепловой сварки играют важную роль, таких как индустрия упаковки пищевых продуктов. Независимо от типа полимера, полимер должен удовлетворять всем заданным конечным свойствам и дополнительно должен быть легким в процессе технологической обработки, то есть должен противостоять нагрузке. Однако конечные свойства и технологические свойства часто входят в противоречие.

Во многих случаях шов тепловой сварки, образующийся между соединяемыми тепловой сваркой поверхностями, оказывается под нагрузкой, пока он еще горячий. Это означает, что прочностные характеристики горячего шва полипропилена очень важны для обеспечения прочного шва тепловой сварки, образующегося еще до охлаждения. Все продукты экструзии имеют окно, во время которого может происходить тепловая сварка, то есть в которой пленка или слой (образующий шов тепловой сварки) пленки становится частично расплавленным. Как правило, это окно тепловой сварки довольно узкое, это означает, что контроль температуры в процессе тепловой сварки крайне важен. Соответственно, широкое окно тепловой сварки позволит проводить тепловую сварку при более низкой температуре и ослабить контроль температуры в процессе тепловой сварки. Преимуществом работы при более низкой температуре является отсутствие воздействия высокой температуры на подвергающееся тепловой сварке изделие. Это также является экономическим преимуществом, поскольку более низкую температуру дешевле создавать и поддерживать.

Помимо свойств тепловой сварки в области пищевой промышленности также требуется низкое содержание экстрагируемых веществ.

Следовательно, объект настоящего изобретения относится к полипропилену с низким содержанием фракции, растворимой в гексане, высокой прочностью горячего шва и широким окном тепловой сварки при достаточно низкой температуре начала тепловой сварки (SIT). Дополнительно, желательно, чтобы полипропилен имел довольно высокую точку плавления во избежание проблем слипаемости.

Находкой настоящего изобретения является то, что композиция полипропилена включает две различные фракции: фракцию (А) с довольно высокой среднемассовой молекулярной массой Mw (A) и довольным низким содержанием сомономера и фракцию (В) с низкой среднемассовой молекулярной массой Mw(B), (Mw(B)<Mw(A)) и довольно высоким содержанием сомономера.

Соответственно, в первом варианте воплощения настоящее изобретение относится к композиции сополимера пропилена (Р), включающей

(a) полипропилен (А) с содержанием сомономера не более чем 1,0 мас.%. сомономеры представляют - С5-С12 α-олефины, и

(b) сополимер пропилена (В) с содержанием сомономера в пределах от 4,0 до 20,0 мас.%, сомономеры представляют C5-C12 α-олефины,

где дополнительно

(i) композиция сополимера пропилена (Р) имеет содержание сомономера по меньшей мере 2,5 мас.%, сомономеры представляют С5-С12 α-олефины,

(ii) соотношение MFR (A)/MFR (Р) составляет менее 1,0,

Где MFR (А) - скорость течения расплава MFR2 (230°C) [г/10 минут], измеренная согласно ISO 1133, полипропилена (А),

MFR (Р) - скорость течения расплава MER2 (230°C) [г/10 минут], измеренная согласно ISO 1133, композиции сополимера пропилена (Р), и

(iii) необязательно массовое соотношение полипропилена (А) к сополимеру пропилена (В) составляет в пределах от 30/70 до 70/30.

Предпочтительно композиция сополимера пропилена (Р) по первому варианту воплощения настоящего изобретения включает

(a) по меньшей мере 20,0 мас.% кристаллической фракции с толщиной ламелл по меньшей мере 5,7 нм, предпочтительно в пределах от 5,7 до 7,4 нм, и

(b) по меньшей мере 10,0 мас.% кристаллической фракции с толщиной ламелл менее чем 3,0 нм, предпочтительно в пределах от 2,0 до менее 3,0 нм,

указанные кристаллические фракции определяют при использовании технологии ступенчатого изотермического расслоения (stepwise isothermal segregation technique) (SIST).

В качестве альтернативы, композиция сополимера пропилена (Р) может быть определена, как (второй вариант воплощения настоящего изобретения) композиция сополимера пропилена (Р)

(а) с содержанием сомономера в пределах от 2,5 до 15,0 мас.%, сомономеры представляют С5-С12 α-олефины,

(b) включающая по меньшей мере 20,0 мас.% кристаллической фракции с толщиной ламелл по меньшей мере 5,7 нм, предпочтительно в пределах от 5,7 до 7,4 нм, и

(c) включающая по меньшей мере 10,0 мас.% кристаллической (фракции с толщиной ламелл менее чем 3,0 нм, предпочтительно в пределах от 2,0 до менее 3,0 нм,

указанные кристаллические фракции определяют при использовании технологии ступенчатого изотермического расслоения (SIST).

Предпочтительно композиция сополимера пропилена (Р) по второму варианту воплощения настоящего изобретения включает

(a) полипропилен (А) с содержанием сомономера не более чем 1,0 мас.%, сомономеры представляют С5-С12 α-олефины, и

(b) сополимер полимера (В) с содержанием сомономера в пределах от 4,0 до 20,0 мас.%, сомономеры представляют С5-С12 α-олефины,

где дополнительно

(i) соотношение MFR (A)/MFR (Р) составляет менее 1,0,

где

MFR (А) - скорость течение расплава MFR2 (230°C) [г/10 минут], измеренная согласно ISO 1133, полипропилена (А),

MFR (Р) - скорость течение расплава MFR2 (230°C) [г/10 минут], измеренная согласно ISO 1133, композиции сополимера пропилена (Р), и

(ii) необязательно массовое соотношение полипропилена (А) к сополимеру пропилена (В) составляет в пределах от 30/70 до 70/30.

Предпочтительно композиция сополимера пропилена (Р) по первому и второму варианту воплощения настоящего изобретения включает в качестве полимерных компонентов только полипропилен (А) и сополимер пропилена (В).

Неожиданно было обнаружено, что такая композиция сополимера пропилена (Р) имеет широкое окно тепловой сварки и достаточно низкую температуру начала тепловой сварки (SIT). Дополнительно, композиция сополимера пропилена (Р) характеризуется содержанием фракции, растворимой в холодном ксилоле (XCS, согласно ISO 6427), и содержанием фракции, растворимой в горячем гексане (HHS, согласно FDA 177.1520), наряду с достаточно высокой температурой плавления (см. Таблицы 1-3).

Далее настоящее изобретение (первый и второй варианты воплощения) будет описано более детально.

Как указано выше, композиция сополимера пропилена (Р) характеризуется кристаллическими фракциями, определенными при использовании технологии ступенчатого изотермического расслоения (SIST). Технология ступенчатого изотермического расслоения (SIST) обеспечивает возможность определения распределения толщины ламелл. Метод точного измерения приведен далее в Примерах. Таким образом, довольно большое количество полимерных фракций, кристаллизующихся при высоких температурах, указывает на довольно высокое количество толстых ламелл. Следовательно, попятно, что композиция сополимера пропилена (Р) включает по меньшей мере 20,0 мас.%. более предпочтительно по меньшей мере 25,0 мас.%, еще более предпочтительно по меньшей мере 28,0 мас.%, еще более предпочтительно по меньшей мере 30,0 мас.%, такое как по меньшей мере 33,0 мас.% кристаллической фракции, имеющей толщину ламелл по меньшей мере 5,7 нм, предпочтительно в пределах от 5,7 до 7,4 нм, где указанную фракцию определяют при использовании технологии ступенчатого изотермического расслоения (SIST). Соответственно, в предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) включает в пределах от 20,0 до 45,0 мас.%, более предпочтительно в пределах от 25,0 до 40 мас.%, такое как в пределах от 28,0 до 37,0 мас.%) кристаллической фракции, имеющей толщину ламелл по меньшей мере 5,7 нм, предпочтительно в пределах от 5,7 до 7,4 нм. Дополнительно, понятно, что композиция сополимера пропилена (Р) включает значительное количество полимерных фракций, кристаллизующихся при низких температурах. Следовательно, предпочтительно, чтобы композиция сополимера пропилена (Р) включала по меньшей мере 10,0 мас.%, более предпочтительно по меньшей мере 12,0 мас.%, еще более предпочтительно в пределах от 10,0 до 20,0 мас.%, еще более предпочтительно в пределах от 12,0 до 18,0 мас.% кристаллической фракции, имеющей толщину ламелл менее 3 нм, предпочтительно в пределах от 2,0 до менее 3,0 нм, где указанную фракцию определяют при использовании технологии ступенчатого изотермического расслоения (SIST).

В конкретном предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) включает

(а) в пределах от 20,0 до 45,0 мас.%, предпочтительно в пределах от 25,0 до 40,0 мас.%, более предпочтительно в пределах от 28,0 до 37,0 мас.% кристаллической фракции, имеющей толщину ламелл по меньшей мере 5,7 нм, предпочтительно в пределах от 5,7 до 7,4 нм,

(b1) в пределах от 20,0 до 36,0 мас.%, предпочтительно к пределах от 23,0 до 34,0 мас.%, более предпочтительно в пределах от 24,0 до 32,0 мас.% кристаллической фракции, имеющей толщину ламелл в пределах от 4,7 до 5,7 нм, и/или

(b2) в пределах от 10,0 до 20,0 мас.%, предпочтительно в пределах от 12,0 до 18,0 мас.%, более предпочтительно в пределах от 13,0 до 17,0 мас.% кристаллической фракции, имеющей толщину ламелл менее 3,0 нм, предпочтительно в пределах от 2,0 до менее 3,0 нм.

В качестве альтернативы или дополнительно, композиция сополимера пропилена (Р) по настоящему изобретению может характеризоваться присутствующими полимерными фракциями. Следовательно, композиция сополимера пропилена (Р) по настоящему изобретению включает по меньшей мере, предпочтительно состоит из двух фракций, а именно полипропилена (А) и сополимера пропилена (В). Полипропилен (А) предпочтительно представляет фракцию с высокой молекулярной массой, при этом сополимер пропилена (B) представляет фракцию с низкой молекулярной массой. Соответственно, соотношение MFR (A)/MFR (Р) составляет менее 1,0; более предпочтительно менее 0,50; еще более предпочтительно менее 0,30, еще более предпочтительно менее 0,25,

где

MFR (А) - скорость течения расплава MFR2 (230°C) [г/10 минут], измеренная согласно ISO 1133, полипропилена (A),

MFR (Р) - скорость течение расплава MER2 (230°C) [г/10 минут], измеренная согласно ISO 1133, композиции сополимера пропилена (Р).

Дополнительно, понятно, что полипропилен (А) имеет скорость течения расплава MER2 (230°C), измеренную согласно ISO 1133, не более чем 5,0 г/10 минут, более предпочтительно не более чем 3,0 г/ 10 минут, еще более предпочтительно не более чем 2,0 г/ 10 минут, еще более предпочтительно в пределах от 0,01 до 5,0 г/ 10 минут, такое как в пределах от 0,1 до 3,0 г/10 минут.

Поскольку низкая скорость течения расплава указывает на высокую молекулярную массу, предпочтительно, чтобы полипропилен (А) имел среднемассовую молекулярную массу (Mw) по меньшей мере 350 кг/моль, более предпочтительно по меньшей мере 400 кг/моль, еще более предпочтительно по меньшей мере 500 кг/моль, еще более предпочтительно в пределах от 350 до 1000 кг/моль, такое в пределах в пределах от 400 до 600 кг/моль.

С другой стороны, сополимер пропилена (В) должен иметь (значительно) более высокую скорость течения расплава по сравнению с полипропиленом (А). Следовательно, предпочтительно, чтобы сополимер пропилена (В) имел скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, более чем 10,0 г/10 минут, более предпочтительно более чем о15,0 г/10 минут, еще более предпочтительно более чем 20,0 г/10 минут, еще более предпочтительно в пределах от более чем 10,0 до 200,0 г/10 минут, такое как в пределах от 20,0 до 100,0 г/10 минут.

Следовательно, понятно, что сополимер пропилена (B) имеет среднемассовую молекулярную массу (Mw) менее 250 кг/моль, более предпочтительно менее 200 кг/моль, еще более предпочтительно менее 180 кг/моль, такое как в пределах от 100 до 200 кг/моль.

Общая скорость течения расплава, то есть скорость течения расплава MFR2 (230°C), измеренная согласно ISO 1133, композиции сополимера пропилена (Р) предпочтительно составляет по меньшей мере 2,0 г/ 10 минут, более предпочтительно по меньшей мере 4,0 г/10 минут, еще более предпочтительно в пределах от 2,0 до 50,0 г/10 минут, еще более предпочтительно в пределах от 4,0 до 30,0 г/10 минут, такое как в пределах от 5,0 до 25,0 г/10 минут.

Для достижения такой скорости течения расплава MER2 (230°C) композиции сополимера пропилена (Р) предпочтительно, чтобы массовое соотношение полипропилена (А) и сополимера пропилена (В) находилось в определенных пределах. Следовательно, массовое соотношение полипропилена (А) к сополимеру пропилена (В) предпочтительно составляло в пределах от 30/70 до 70/30, более предпочтительно в пределах от 40/60 до 45/55.

Композиция сополимера пропилена (Р) по настоящему изобретению характеризуется достаточно высоким содержанием сомономера. Используемый в описании настоящей патентной заявки термин «сомономер» относится к полимеризуемой единице, отличающейся от пропилена. Следовательно, композиция сополимера пропилена (Р) по настоящему изобретению должна иметь содержание сомономера но меньшей мере 2,5 мас.%, более предпочтительно по меньшей мере 2,8 мас.%, еще более предпочтительно по меньшей мере 3,0 мас.%. Однако композиция сополимера пропилена (Р) по настоящему изобретению не должна включать эластомерный компонент. Следовательно, предпочтительно, чтобы композиция сополимера пропилена (Р) по настоящему изобретению имела содержание сомономера в пределах от 2,5 до 15,0 мас.%, более предпочтительно в пределах от 2,5 до 12,0 мас.%, еще более предпочтительно в пределах от 2,8 до 10,0 мас.%), такое как в пределах от 3,0 до 10,0 мас.%.

Сомономеры композиции сополимера пропилена (Р) представляют сомономеры С5-С12 α-олефинов, например, 1-гексен и/или 1-октен. Следовательно, композиция сополимера пропилена (Р) по настоящему изобретению может содержать один, два или три различных сомономера, сомономеры выбирают из группы, состоящей из С5 α-олефина, С6 α-олефина, С7 α-олефина, C8 α-олефина, C9 α-олефина, С10 α-олефина, С11 α-олефина и С12 α-олефина. Однако предпочтительно, чтобы композиция сополимера пропилена (Р) содержала только один тип сомономера. Предпочтительно композиция сополимера пропилена (Р) включает помимо пропилена только 1-гексен и/или 1-октен. В конкретном предпочтительном варианте воплощения настоящего изобретения сомономер композиции сополимера пропилена (Р) представляет только 1-гексен.

Композиция сополимера пропилена (Р) наряду с сополимером пропилена (С-А) и сополимером пропилена (В) по настоящему изобретению предпочтительно представляет рандом сополимеры пропилена. Используемый в описании настоящей патентной заявки термин «рандом сополимер» предпочтительно понимается согласно IUPAC (Pure Appl. Chem., Vol. N68, 8, с.1591-1595, 1996).

Предпочтительно молярная концентрация диад сомономеров, таких как диады 1-гексена, удовлетворяет соотношению

[НН]<[Н]2

где

[HH] представляет молярную долю смежных сомономерных единиц, таких как смежные единицы 1-гексана, и

[Н] представляет молярную долю общих сомономерных единиц, таких как общих единиц 1-гексена в полимере.

Предпочтительно композиция сополимера пропилена (Р) наряду с полипропиленом (А) и сополимером пропилена (В), как детально описано ниже, является изотактической. Следовательно, понятно, что сополимер пропилена (Р), полипропилен (А) и сополимер пропилена (В) имеют достаточно высокую концентрацию изотактических триад, то есть выше, чем 90%, более предпочтительно выше, чем 92%, еще более предпочтительно выше, чем 93% и еще более предпочтительно выше, чем 95%, такое как выше, чем 99%.

Распределение молекулярной массы (MWD) представляет отношение числа молекул в полимере к индивидуальной длине цепи. Распределение молекулярной массы (MWD) выражается, как соотношение среднемассовой молекулярной массы (Mw) и среднечисловой молекулярной массы (Mn). Среднечисловая молекулярная масса (Mn) представляет среднюю молекулярную массу полимера, выраженную как число молекул в статический момент графика в каждом пределе молекулярной массы по сравнению с молекулярной массой. По сути это общая молекулярная масса всех молекул, деленная на количество молекул. В свою очередь, среднемассовая молекулярная масса (Mw) - это статический момент графика массы полимера к каждом пределе молекулярной массы по сравнению с молекулярной массой.

Среднечисловая молекулярная масса (Mn) и среднемассовая молекулярная масса (Mw), наряду с распределением молекулярной массы (MWD) определяют при использовании эксклюзионной хроматографии размеров (SEC) при использовании прибора Waters Alliance GPCV 2000 с он-лайн вискозиметром. Температура термостата 140°C. В качестве растворителя используют трихлорбензол (ISO 16014).

Соответственно, предпочтительно, чтобы композиция сополимера пропилена (Р) но настоящему изобретению имела среднемассовую молекулярную массу (Mw) в пределах от 100 до 700 г/моль, более предпочтительно в пределах от 150 до 500 г/моль.

Среднечисловая молекулярная масса (Mn) композиции сополимера пропилена (Р) предпочтительно составляет в пределах от 20 до 200 г/моль, более предпочтительно в пределах от 30 до 150 г/моль.

Дополнительно, понятно, что распределение молекулярной массы (MWD), измеренное согласно ISO 16014, следовательно, не более чем 4,5; более предпочтительно не более чем 4,0; такое как не более чем 3,5. Следовательно, распределение молекулярной массы (MWD) композиции сополимера пропилена (Р) предпочтительно составляет в пределах от 1,5 до 4,5, еще более предпочтительно в пределах от 1,5 до 4,0; такое как в пределах от 2,0 до 3,5.

Дополнительно, предпочтительно композиция сополимера пропилена (Р) по настоящему изобретению дополнительно характеризуется низким содержанием, так называемых экстрагируемых веществ. Экстрагируемые вещества нежелательны в области упаковки пищевых продуктов или области упаковки лекарственных средств. Однако композиция сополимера пропилена (Р) должна подходить для таких применений. Следовательно, предпочтительно, чтобы композиция сополимера пропилена (Р) по настоящему изобретению предпочтительно характеризовалась достаточно низким содержанием фракции, растворимой в холодном ксилоле (XCS), и/или фракции, растворимой в горячем гексане (HHS).

Фракция, растворимая в холодном ксилоле (XCS), измеренная согласно ISO 6427, содержит полимерные цепочки с низкой стереорегулярностью и указывает на количество не кристаллизующихся зон. Следовательно, композиция сополимера пропилена (Р) предпочтительно характеризуется достаточно низким содержанием фракции, растворимой в холодном ксилоле (XCS), менее 3,5 мас.%, более предпочтительно менее 3,3 мас.%, еще более предпочтительно равной или менее 3,0 мас.%, еще более предпочтительно менее 2,0 мас.%, такое как менее 1,5 мас.%). Соответственно, по существу понятно, что композиция сополимера пропилена (Р) по настоящему изобретению имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 0,3 до 3,5 мас.%. более предпочтительно в пределах от 0,5 до 3.3 мас.%, еще более предпочтительно в пределах от 0,5 до 1,5 мас.%.

Содержание фракции, растворимой в холодном ксилоле (XCS), дополнительно указывает на то, что композиция сополимера пропилена (Р) предпочтительно свободна от какого-либо эластомерного полимерного компонента, такого как этиленпропиленовый каучук. Другими словами, композиция сополимера пропилена (Р) не должна представлять гетерофазный полипропилен, то есть систему, состоящую из полипропиленовой матрицы, в которой диспергирована эластомерная фаза. Таким образом, система характеризуется достаточно высоким содержанием фракции. растворимой с холодном ксилоле. Следовательно, в предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) включает в качестве полимерных компонентов только полипропилен (А) и сополимер пропилена (В).

Аналогично фракции, растворимой в холодном ксилоле (XCS), фракция, растворимая в горячем гексане (HHS), измеренная согласно FDA 177.1520, указывает на то, что часть полимера имеет низкую изотактичность и кристалличность, и растворима в горячем гексане при температуре 50°C.

Следовательно, предпочтительно, чтобы композиция сополимера пропилена (Р) имела содержание фракции, растворимой в горячем гексане (HHS), измеренное согласно FDA 177.1520, не более чем 2,5 мас.%, более предпочтительно не более чем 2,0 мас.%, такое как не более чем 1,5 мас.%.

В дополнительном аспекте настоящее изобретение относится к композиции сополимера пропилена (Р), имеющей достаточно высокую температуру плавления. Следовательно, понятно, что композиция сополимера пропилена (Р) по настоящему изобретению имеет температуру плавления (Tm), измеренную согласно ISO 11357-3, равную по меньшей мере 140,0°C, более предпочтительно по меньшей мере 145,0°C. Таким образом, по существу, понятно, что температура плавления (Tm), измеренная согласно ISO 11357-3, полипропилена составляет в пределах от 140 до 160°C, более предпочтительно в пределах от 145 до 155°C.

Дополнительно, понятно, что композиция сополимера пропилена (Р) по настоящему изобретению имеет температуру кристаллизации (Tc), измеренную согласно ISO 11357-3, равную по меньшей мере 90°C, более предпочтительно по меньшей мере 95°C. Следовательно, полипропилен предпочтительно имеет температуру кристаллизации (Tc), измеренную согласно ISO 11357-3. в пределах от 90 до 115°C, более предпочтительно в пределах от 95 до 112°C.

Как указано выше, композиция сополимера пропилена (Р) по настоящему изобретению по существу, должна подходить для индустрии упаковки. Следовательно, желательны хорошие свойства тепловой сварки, такие как достаточно низкая температура начала тепловой сварки (SIT) и, в частности, широкие пределы тепловой сварки. Соответственно, предпочтительно, чтобы композиция сополимера пропилена (Р) имела предел тепловой сварки по меньшей мере 13°C, более предпочтительно по меньшей мере 15°C, еще более предпочтительно по меньшей мере 18°C, еще более предпочтительно в пределах от 13 до 35°C, еще более предпочтительно в пределах от 18 до 30°C. Пределы тепловой сварки определяют, как разницу температуры окончания тепловой сварки (SET) [°C] и температуры начала тепловой сварки (SIT) [°C], [(SET)-(SIT)]. Дополнительно, понятно, что (SIT) составляет не более чем 120°C, более предпочтительно не более чем 115°C, еще более предпочтительно в пределах от 90 до 120°C, еще более предпочтительно в пределах от 95 до 115°C.

Как указано выше, не только температура начала тепловой сварки (SIT) должна быть достаточно низкой, но также температура плавления (Tm) должна быть достаточно высокой. Соответственно, разница между температурой плавления (Tm) и температурой начала тепловой сварки (SIT) должна быть достаточно высокой. Таким образом, предпочтительно композиция сополимера пропилена (Р) удовлетворяла уравнению (I), более предпочтительно уравнению (Ia),

Tm-SIT≥28°C (I)

Tm-SIT≥32°C (Ia),

Где Tm представляет температуру плавления в градусах Цельсия [°C] композиции сополимера пропилена (Р),

SIT представляет температуру начала тепловой сварки (SIT) в градусах Цельсия [°C] композиции сополимера пропилена (Р).

Как указано выше, в предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) включает, предпочтительно состоит из двух фракций, а именно полипропилена (Л) и сополимера пропилена (В). Дополнительно, полипропилен (Л) предпочтительно представляет (фракцию бедную сомономером, при этом сополимер пропилена (В) представляет фракцию, богатую сомономером.

Следовательно, понятно, что полипропилен (А) имеет содержание сомономера не более чем 1,0 мас.%. Соответственно, полипропилен (А) может представлять сополимер пропилена (С-А) или гомополимер пропилена (Н-А), последнее предпочтительно.

Используемый в описании настоящей патентной заявки термин гомополимер относится к полипропилену, по существу, состоящему из пропиленовых единиц, то есть по меньшей мере на 99,5 мас.%, предпочтительно по меньшей мере на 99,8 мас.%. В предпочтительном варианте воплощения настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц.

В случае, когда полипропилен (А) представляет сополимер пропилена (С-А), содержание сомономера составляет в пределах от 0,2 до 1,0 мас.%), предпочтительно в пределах от 0,5 до 1,0 мас.%. Более предпочтительно сополимер пропилена (С-А) представляет рандом сополимер пропилена. Сомономеры сополимера пропилена (С-А) представляют С5-С12 α-олефины, более предпочтительно сомономеры сополимера пропилена (С-А) выбирают из группы, состоящей из С5 α-олефина, С6 α-олефина, С7 α-олефина, C8 α-олефина, C9 α-олефина, С10 α-олефина, С11 α-олефина и С12 α-олефина, еще более предпочтительно сомономеры сополимера пропилена (С-А) представляют 1-гексен и/или 1-октен. Сополимер пропилена (С-А) может содержать более чем один тип сомономера. Следовательно, сополимер пропилена (С-А) по настоящему изобретению может содержать один, два или три различных сомономера. Однако предпочтительно, чтобы сополимер пропилена (С-А) содержал только один тип сомономера. Предпочтительно сополимер пропилена (С-А) включает помимо пропилена только 1-гексен и/или 1-октен. В конкретном предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (С-А) представляет только 1-гексен.

Следовательно, сополимер пропилена (С-А) в одном предпочтительном варианте воплощения настоящего изобретения представляет сополимер пропилена только из пропилена и 1-гексена, где содержание 1-гексена составляет в пределах от 0,2 до 1,0 мас.%, предпочтительно в пределах от 0,5 до 1,0 мас.%.

Сополимер пропилена (В) предпочтительно имеет более высокое содержание сомономера по сравнению с полипропиленом (А). Соответственно, сополимер пропилена (В) имеет содержание сомономера в пределах от 4,0 мас.% до 20,0 мас.%, предпочтительно в пределах от 4,0 до 10,0 мас.%.

Более предпочтительно сополимер пропилена (В) представляет рандом сополимер пропилена.

Сомономеры сополимера пропилена (В) представляют сомономеры С5-С12 α-олефинов, более предпочтительно сомономеры сополимера пропилена (В) выбирают из группы, состоящей из С5 α-олефина, С6 α-олефина, C7 α-олефина, C8 α-олефина, С9 α-олефина, С10 α-олефина, С11 α-олефина и С12 α-олефина, еще более предпочтительно сомономеры сополимера пропилена (В) представляют 1-гексен и/или 1-октен. Сополимер пропилена (13) может содержать более чем один тип сомономера. Следовательно, сополимер пропилена (В) по настоящему изобретению может содержать один, два или три различных сомономера. Однако предпочтительно, чтобы сополимер пропилена (В) содержал только один тип сомономера.

Предпочтительно сополимер пропилена (В) включает помимо пропилена только 1-гексен и/или 1-октен. В конкретном предпочтительном варианте воплощения настоящего изобретения сомономер сополимера пропилена (В) представляет только 1-гексен.

Таким образом, сополимер пропилена (В) в одном предпочтительном варианте воплощения настоящего изобретения представляет сополимер пропилена только из пропилена и 1-гексена, где содержание 1-гексена составляет в пределах от 4,0 мас.% до 10,0 мас.%.

По существу, предпочтительно, чтобы сомономеры сополимера пропилена (С-А) и сополимера пропилена (В) представляли одни и те же. Следовательно, в одном предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) по настоящему изобретению предпочтительно включает только сополимер пропилена (С-А) и сополимер пропилена (В), в обоих полимерах сомономер представляет только 1-гексен.

В наиболее предпочтительном варианте воплощения настоящего изобретения композиция сополимера пропилена (Р) по настоящему изобретению предпочтительно включает только гомополимер пропилена (Н-А) и сополимер пропилена (В), где сомономеры сополимера пропилена (В) выбирают из группы, состоящей из С5 α-олефина, С6 α-олефина, C7 α-олефина, C8 α-олефина, C9 α-олефина, С10 α-олефина, С11 α-олефина и С12 α-олефина, предпочтительно сомономеры сополимера пропилена (В) представляют 1-гексен и/или 1-октен, более предпочтительно сомономер сополимера пропилена (В) представляет только 1-гексен.

Как указано выше, полипропилен (А) представляет фракцию с высокой молекулярной массой, при этом сополимер пропилена (В) представляет фракцию с низкой молекулярной массой. Следовательно, полипропилен (А) предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), менее 2,0 мас.%, более предпочтительно менее 1,5 мас.%, еще более предпочтительно в пределах от 0,3 до 2,0 мас.%, еще более предпочтительно в пределах от 0,5 до 1,5 мас.%. По существу, предпочтительно, чтобы полипропилен (А) имел более низкое содержание фракции, растворимой в холодном ксилоле (XCS), по сравнению с композицией сополимера пропилена (Р).

Композиция сополимера пропилена (Р) может содержать добавки, известные из предшествующего уровня техники, такие как аптиоксиданты, нуклеирующие агенты, добавки, понижающие трение и антистатики. Полимерная фракция, предпочтительно сумма фракций полипропилена (А) и сополимера пропилена (В), составляет по меньшей мере 90 мас.%, более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно по меньшей мере 98 мас.%, такое как по меньшей мере 99 мас.%.

Композиция сополимера пропилена (Р), по существу, может быть получена предпочтительно при использовании приведенного ниже способа.

Дополнительно, настоящее изобретение относится к применению композиции сополимера пропилена (Р) в качестве пленки, такой как поливная пленка, полученная методом полива, пленка, полученная экструзионно-раздувным формованием, или пленка, полученная из двуосноориентированного полипропилена (BOPP). Композиция сополимера пропилена (Р) по настоящему изобретению также может быть использована в качестве покрывающего слоя субстрата, покрытого при использовании экструзии.

Соответственно, настоящее изобретение также относится к однослойной пленке, предпочтительно к слою для соединения тепловой сваркой поливной пленки, пленки, полученной экструзионно-раздувным формованием, или пленки, полученной из двуосноориентированного полипропилена (ВОРР), указанная однослойная пленка (слой для соединения тепловой сваркой) включает по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 90 мас.%, такое как по меньшей мере 95 мас.%, композиции сополимера пропилена (Р) по настоящему изобретению. В наиболее предпочтительном варианте воплощения настоящего изобретения однослойная пленка (слой для соединения тепловой сваркой) состоит из композиции сополимера пропилена (Р) по настоящему изобретению.

(B) перемещение указанного полипропилена (А) и не прореагировавших сомономеров из первого реактора во второй реактор (R-2), представляющий газофазный реактор (GPR-1),

(C) подачу в указанный второй реактор (R-2) пропилена и по меньшей мере одного C4-С10 α-олефина,

(D) полимеризацию в указанном втором реакторе (R-2) и в присутствии указанного полипропилена (А) пропилена и по меньшей мере одного С5-С12 α-олефина с получением сополимера пропилена (В), как указанно в пункте 1 или 10, указанный полипропилен (А) и указанный сополимер пропилена (В) образуют композицию сополимера пропилена (Р), как указанно к любом из пунктов 1-8,

где дополнительно

в первом реакторе (R-1) и втором реакторе (R-2) полимеризация проходит в присутствии твердой каталитической системы (SCS), указанная твердая каталитическая система (SCS) включает

изобретение относится к субстрату, покрытому покрывающим слоем при использовании экструзии, указанный покрывающий слой включает по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 90 мас.%, такой как по меньшей мере 95 мас.% композиции сополимера пропилена (Р) по настоящему изобретению. В наиболее предпочтительном варианте воплощения настоящего изобретения покрывающий слой субстрата, покрытого при использовании экструзии, состоит из композиции сополимера пропилена (Р) по настоящему изобретению. Субстрат может представлять собой, например, бумагу, картон, текстиль и металлическую фольгу.

Дополнительно, настоящее изобретение относится к получению композиции сополимера пропилена (Р) по настоящему изобретению. Следовательно, способ получения композиции сополимера пропилена (Р) по настоящему изобретению представляет процесс последовательной полимеризации, включающий использование по меньшей мере двух соединенных в серию реакторов, где указанный способ включает стадии:

(A) полимеризации в первом реакторе (R-1), представляющем суспензионный реактор (SR), предпочтительно циркуляционный реактор (LR), пропилена и необязательно по меньшей мере одного С5-С12 α-олефина, предпочтительно 1-гексена, получение полипропилена (А), как указанно в любом из пунктов 1, 2, 8-10,

(B) перемещение указанного полипропилена (А) и не прореагировавших сомономеров из первого реактора во второй реактор (R-2), представляющий газофазный реактор (GPR-1),

(C) подачу в указанный второй реактор (R-2) пропилена и по меньшей мере одного С4-С10 α-олефина,

(D) полимеризацию в указанном втором реакторе (R-2) и в присутствии указанного полипропилена (А) пропилена и по меньшей мере одного C5-С12 α-олефина с получением сополимера пропилена (В), как указанно в пункте 1 или 10, указанный пропилен (А) и указанный сополимер пропилена (В) образуют композицию сополимера пропилена (Р), как указанно в любом из пунктов 1-8,

где дополнительно

в первом реакторе (R-1) и втором реакторе (R-2) полимеризация проходит в присутствии твердой каталитической системы (SCS), указанная твердая каталитическая система (SCS) включает

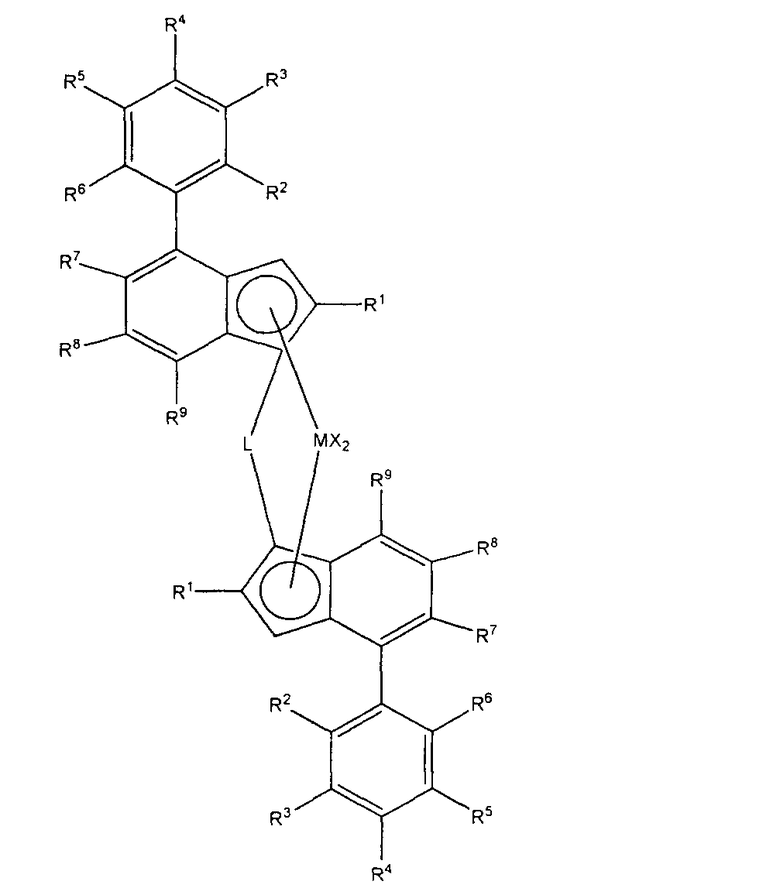

(i) соединение переходного металла с формулой (I)

Rn(Cp')2MX2 (I).

где

«М» представляет цирконий (Zr) или гафний (Hf),

каждый «X» представляет независимо моновалентный анионный σ-лиганд,

каждый «Ср'» представляет органический лиганд циклопентадиенильного типа, независимо выбранный из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного или не замещенного флюоренила, указанные органические лиганды действуют координационно с переходным металлом (М),

«R» представляет бивалентную мостиковую группу, связывающую указанные органические лиганды (Ср'),

«n» представляет 1 или 2, предпочтительно 1, и

(ii) необязательно сокатализатор (Со) включает элемент (E) из группы 13 периодической таблицы (IUPAC), предпочтительно сокатализатор (Со) включает соединение Al.

Определения композиции сополимера пропилена (Р), полипропилена (А) и сополимера пропилена (В) приведены выше в описании настоящей патентной заявки.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что композицию сополимера пропилена (Р) получают по меньшей мере в двух соединенных в серию реакторах. Следовательно, решающий аспект способа по настоящему изобретению представляет получение композиции сополимера пропилена (Р) в двух различных реакторах. Следовательно, способ по настоящему изобретению включает по меньшей мере первый реактор (R-1) и второй реактор (R-2). В одном конкретном варианте воплощения настоящего изобретения способ по настоящему изобретению включает использование двух реакторов полимеризации (R-1) и (R-2). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту прохождения основной полимеризации. Следовательно, в случае, когда способ включает использование двух реакторов полимеризации, это определение не исключает, что процесс в целом включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «включает использование» относится к закрытой формулировке только в отношении основных реакторов полимеризации.

Первый реактор (R-1), предпочтительно суспензионный реактор (SR), может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса), предпочтительно 100% мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R-2) и любой последующий реактор предпочтительно представляет газофазный реактор (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Условия (температура, давление, время реакции, подача мономера) в каждом реакторе зависят от заданного продукта и известны специалисту в области техники, к которой относится настоящее изобретение. Как указанно выше, первый реактор (R-1) предпочтительно представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), в то время как второй реактор (R-2) предпочтительно представляет газофазный реактор (GPR-1). Последующие реакторы, если присутствуют, также представляют газофазные реакторы (GPR).

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как BORSTAR® technology), описанный, например, в патентной литературе, такой как ЕР 0887379 или в WO 92/12182.

Мультимодальные полимеры могут быть получены согласно нескольким способам, описанным, например, в WO 92/12182, EP 0887379 и WO 98/58976. Содержание этих документов введено здесь ссылкой.

Предпочтительно в способе получения полипропиленового полимера по настоящему изобретению, как было указанно выше, условия для первого реактора (R-1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), на стадии (А) могут быть следующими:

- температура составляет в пределах от 40°C до 110°C, предпочтительно составляет в пределах от 60°C до 100°C, в пределах от 70°C до 90°C,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа.

Затем реакционная смесь со стадии (А) перемещается во второй реактор (R-2), то есть газофазный реактор (GPR-1), то есть на стадию (С), при этом условия стадии (С) предпочтительно следующие:

- температура составляет в пределах от 50°C до 130°C, предпочтительно в пределах от 60°C до 100°C,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 40 бар.

- для контроля молярной массы может быть добавлен водород при использовании известного способа.

Время выдержки может варьировать в обеих реакторных зонах.

В одном варианте воплощения способа получения полипропилена по настоящему изобретению время выдержки в реакторе полимеризации в массе, например в циркуляционном, составляет в пределах от 0,2 до 4 часов, например, в пределах от 0,3 до 1,5 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 0,2 до 6,0 часов, такое как в пределах от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R-1), то есть суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазном реакторе (GPR-1).

Условия в других газофазных реакторах (GPR), если присутствуют, аналогичны таковым во втором реакторе (R-2).

Также способ по настоящему изобретению может включать предварительную полимеризацию перед полимеризацией в первом реакторе (R-1). Предварительная полимеризация может быть проведена в первом реакторе (R-1), однако предпочтительно проводить предварительную полимеризацию в отдельном реакторе, так называемом реакторе предварительной полимеризации.

В одном конкретном варианте воплощения настоящего изобретения твердая каталитическая система (SCS) имеет пористость, измеренную согласно ASTM 4641, менее чем 1,40 мл/г и/или площадь поверхности, измеренную согласно ASTM D 3663, менее чем 25 м2/г.

Предпочтительно твердая каталитическая система (SCS) имеет площадь поверхности менее чем 15 м2/г, более предпочтительно менее чем 10 м2/г и наиболее предпочтительно менее чем 5 м2/г, что является наименьшим, измеряемым пределом. Площадь поверхности в настоящем изобретении измеряют согласно ASTM D 3663 (N2).

В качестве альтернативы или дополнительно, понятно, что твердая каталитическая система (SCS) имеет пористость менее чем 1,30 мл/г и более предпочтительно менее чем 1,00 мл/г. Пористость измеряют согласно ASTM 4641 (N2). В другом предпочтительном варианте воплощения настоящего изобретения пористость не определима при использовании метода, применяемого согласно ASTM 4641 (N2).

Дополнительно, твердая каталитическая система (SCS), как правило, имеет средний размер частиц более чем 500 µм, то есть предпочтительно в пределах от 2 до 500 µм, более предпочтительно в пределах от 5 до 200 µм. Предпочтительно, чтобы средний размер частиц составлял менее 80 µм, еще более предпочтительно менее 70 µм. Предпочтительные пределы среднего размера частиц составляют от 5 до 70 µм или даже от 10 до 60 µм.

Как указанно выше, переходный металл (М) представляет цирконий (Zr) или гафний (Hf), предпочтительно цирконий (Zr).

Используемый в описании настоящей патентной заявки термин “σ-лиганд” имеет общепринятое значение, то есть группа, связанная с металлом сигма-связью. Следовательно, анионные лиганды «X» могут представлять независимо галоген или выбраны из группы, состоящей из R', OR', SiR'3, OSiR'3, OSO2CF3, OCOR', SR', NR'2 или PR'2 группы, где каждый R' представляет независимо водород, линейный или разветвленный, циклический или ациклический, C1-C20 алкил, С2-C20 алкенил, C2-C20 алкинил, С3-C12 циклоалкил, С6-C20 арил, С7-C20 арилалкил, С7-C20 алкиларил, C8-C20 арилалкенил, где группа R' необязательно может содержать один или более гетероатом. принадлежащий к группам 14-16. В предпочтительных вариантах воплощения настоящего изобретения анионные лиганды «X» идентичны и представляют или галоген, такой как Cl, или метил, или бензил.

Предпочтительным моновалентным анионным лигандом является галоген, в частности хлор (Cl).

Лиганд(ы) типа замещенного циклопентадиенила могут иметь один или более заместитель(и), выбранный из группы, состоящей из галогена, нециклического углеводородного остатка (например, С1-C20 алкила, C2-C20 алкенила, С2-С20 алкинила, С3-С20 циклоалкила, такого как С1-C20 алкил, замещенный С5-C20 циклоалкилом, С6-С20 арила, С5-C20 циклоалкила замещенного C1-C20 алкилом, где циклоалкильный остаток замещен C1-C20 алкилом, С7-С20 арилалкила, С3-С12 циклоалкила, который содержит 1, 2, 3 или 4 гетероатома в кольцевой функциональной группе, C6-С20 гетероарила, C1-C20 галоалкила, -SiR"3, -SR", -PR"2 или -NR"2, где каждый R" представляет независимо водород или нециклический углеводородный остаток (например, C1-C20 алкил, С2-C20 алкенил, С2-C20 алкинил, С3-С12 циклоалкил или С6-С20 арил) или, например, в случае, NR”2 два заместителя R” могут образовывать кольцо, например, пяти или шести членное кольцо вместе с атомом азота, с которым они связаны.

Дополнительно, «R» формулы (I) предпочтительно представляет мостик из 1-4 атомов, такие атомы независимо представляют атом(ы) углерода (С), кремния (Si), германия (Ge) или кислорода (О), при этом каждый из атомов мостика может независимо нести заместители, такие как C1-C20 нециклический углеводородный остаток, три(С1-C20 алкил1)силил, три(С1-C20 алкил)силокси, и более предпочтительно «R» представляет один атом мостика, такой как, например, -SiR'''2-, где каждый R''' представляет независимо С1-C20 алкил, C2-C20 алкенил, С2-C20 алкинил, С3-С12 циклоалкил, С6-С20 арил, алкиларил или арилалкил, или остаток три(С1-С20 алкил)силила, такой как триметилсилил, или два R''' могут быть частью кольцевой системы, включающей атом мостика Si.

В предпочтительном варианте воплощения настоящего изобретения соединение переходного металла имеет формулу (II)

где

M представляет цирконий (Zr) или гафний (Hf), предпочтительно цирконий (Zr),

X представляет лиганды, соединенные σ-связью с металлом «M», предпочтительно указанные выше для формулы (I),

предпочтительно хлор (Cl) или метил (СН3), первый, по существу, предпочтителен,

R1 представляет идентичные или отличающиеся друг от друга, предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного С1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного C1-С20 алкила, разветвленного ненасыщенного С1-C20 алкила, С3-С20 циклоалкила, С6-С20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

предпочтительно представляет идентичные или отличающиеся друг от друга, предпочтительно идентичные, представляющие C1-C20 линейный разветвленный нециклический углеводородный остаток, более предпочтительно представляет идентичные или отличающиеся друг от друга, предпочтительно идентичные, представляющие C1-С6 линейный или разветвленный алкил,

R2-R6 представляет идентичные или отличающиеся друг от друга, выбранные из группы, состоящей из водорода, линейного насыщенного С1-С20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного С1-C20 алкила, разветвленного ненасыщенного C1-C20 алкила, С3-С20 циклоалкила, С6-C20 арила, С7-С20 алкиларила и С7-C20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

предпочтительно представляет идентичные или отличающиеся друг от друга, представляющие линейный насыщенный C1-С10 алкил или разветвленный нециклический углеводородный остаток, более предпочтительно представляет идентичные или отличающиеся друг от друга, представляющие линейный C1-С6 алкил или разветвленный алкил,

R7 и R8 представляют идентичные или отличающиеся друг от друга, выбранные из группы, состоящей из водорода, линейного насыщенного С1-C20 алкила, линейного ненасыщенного C1-С20 алкила, разветвленного насыщенного C1-C20 алкила, разветвленного ненасыщенного C1-C20 алкила, С3-С20 циклоалкила, С6-C20 арила, С7-С20 алкиларила, С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC), SiR10 3, GeR10 3, OR10, SR10 и NR10 2,

где

R10 выбран из группы, состоящей из линейного насыщенного C1-C20 алкила, линейного ненасыщенного C1-C20 алкила, разветвленного насыщенного С1-C20 алкила, разветвленного ненасыщенного С1-C20 алкила, С3-C20 циклоалкила, С6-C20 арила, С7-С20 алкиларила и С7-C20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

и/или

R7 и R8 необязательно представляют часть кольцевой углеродной системы С4-C20 вместе с инденильными углеродами, с которыми они связаны, предпочтительно C5 кольцо, необязательно один атом углерода может быть замещен атомом азота, серы или кислорода,

R9 представляет идентичные или отличающиеся друг от друга, и выбранные из группы, состоящей из водорода, линейного насыщенного C1-C20 алкила, линейного ненасыщенного C1-C20 алкила, разветвленного насыщенного C1-C20 алкила, разветвленного ненасыщенного C1-C20 алкила, С3-C20 циклоалкила, С6-C20 арила, С7-C20 алкиларила, С7-C20 арилалкила, OR10 и SR10,

предпочтительно R9 представляет идентичные или отличающиеся друг от друга, и представляет Н или СН3,

где

R10 представляет, как указанно выше,

L представляет бивалентную группу, связывающую мостиком два инденильных лиганда, предпочтительно представляет - C2R11 4 остаток или SiR11 2 или GeR11 2, где,

R11 выбран из группы, состоящей из H, линейного насыщенного С1-C20 алкила, линейного ненасыщенного С1-С20 алкила, разветвленного насыщенного С1-С20 алкила, разветвленного ненасыщенного С1-C20 алкила, С3-C20 циклоалкила, С6-C20 арила, С7-С20 алкиларила и С7-С20 арилалкила, необязательно содержащих один или более гетероатом из групп 14-16 периодической таблицы (IUPAC),

предпочтительно Si(CH3)2, SiCH3C6H11 или SiPh2,

где C6H11 представляет циклогексил.

Предпочтительно соединение переходного металла формулы (II) представляет симметричный С2 или псевдосимметричный C2. Определение симметрии приведено в Resconi et al. Chemical Reviews. 2000, Vol.100, No. 4 1263, которая введена здесь ссылкой.

Предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного C1-С10 алкила, линейного ненасыщенного C1-С10 алкила, разветвленного насыщенного С1-С10 алкила, разветвленного ненасыщенного C1-С10 алкила и С7-C12 арилалкила. Более предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, более предпочтительно идентичные, выбранные из группы, состоящей из линейного насыщенного C1-С6 алкила, линейного ненасыщенного C1-С6 алкила, разветвленного насыщенного C1-С6 алкила, разветвленного ненасыщенного C1-С6 алкила и С7-С10 арилалкила. Еще более предпочтительно остатки R1 представляют идентичные или отличающиеся друг от друга, предпочтительно идентичные, и выбраны из группы, состоящей из линейного или разветвленного C1-C4 нециклического углеводородного остатка, такого как, например, метил или этил.

Предпочтительно остатки R2-R6 представляют идентичные или отличающиеся друг от друга линейный насыщенный C1-C4 алкил или разветвленный насыщенный C1-C4 алкил. Еще более предпочтительно остатки R2-R6 представляют идентичные или отличающиеся друг от друга, предпочтительно идентичные, выбранные из группы, состоящей из метила, этила, изопропила и трет-бутила.

Предпочтительно R7 и R8 представляют идентичные или отличающиеся друг от друга, выбранные из группы, состоящей из водорода и метила, или они представляют часть 5-метиленового кольца, включающего два инденильных углеродных кольца, с которым они связаны. В другом предпочтительном варианте воплощения настоящего изобретения R7 выбран из ОСН3 и OC2H5, a R8 представляет трет-бутил.

В предпочтительном варианте воплощения настоящего изобретения соединение переходного металла представляет рац-метил(циклогексил)силанедил бис(2-метил-4-(4-трет-бутилфенил)инденил)циркония дихлорид.

Во втором предпочтительном варианте воплощения настоящего изобретения соединение переходного металла представляет рац-диметилсиланедил бис(2-метил-4-фенил-1,5,6,7-тетрагидро-s-индацен-1-ил) циркония дихлорид.

В третьем предпочтительном варианте воплощения настоящею изобретения соединение переходного металла представляет рац-диметилсиланедил бис(2-метил-4-4)енил-5-метокси-6-трет-бутилинденил)циркония дихлорид.

Учитывая дополнительное требование, твердая каталитическая система (SCS) по настоящему изобретению должна включать сокатализатор (Со), включающий элемент (Е) группы 13 периодической таблицы (IUPAC), например, сокатализатор (Со) включает соединение Al.

Примерами таких сокатализаторов (Со) являются алюминийорганические соединения, такие как соединения алюмоксана.

Такие соединения Al, предпочтительно алюмоксаны, могут быть использованы только в качестве соединений в сокатализаторе (Со) или вместе с другим сокаталитическим(ими) соединением(ами). Таким образом, помимо или дополнительно к соединениям Al, то есть алюмоксанам, может быть использован другой катионный комплекс, образующий сокаталитические соединения, такие как соединения бора. Указанные сокатализаторы коммерчески доступны или могут быть получены согласно предшествующему уровню техники. Однако предпочтительно использовать в качестве сокатализатора (Со) при получении твердой каталитической системы только соединения Al.

По существу, предпочтительными сокатализаторами (Со) являются алюмоксаны, в частности С1-С10-алкилалюмоксаны, наиболее предпочтительны метилалюмоксаны (МАО).

Предпочтительно циркойниорганическое соединение формулы (I) и сокатализатор (Со) твердой каталитической системы (SCS) составляют по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 80 мас.%, еще более предпочтительно по меньшей мере 90 мас.%, и еще более предпочтительно по меньшей мере 95 мас.% твердой каталитической системы. Следовательно, понятно, что твердая каталитическая система характеризуется тем, что является самодостаточной, то есть не включает какой-либо каталитически инертный материал-носитель, такой как, например, кремний, алюминий или MgCl2 или пористый полимерный материал, которые в иных случаях традиционно используют в гетерогенных каталитических системах, то есть катализатор не наносят на внешний носитель или материал-носитель. Это является следствием того, что твердая каталитическая система (SCS) является самодостаточной и имеет достаточно низкую площадь поверхности.

В одном варианте воплощения настоящего изобретения твердую металлоценовую каталитическую систему (SCS) предпочтительно получают при использовании технологии отверждения эмульсии, основные принципы которой описаны в WO 03/051934. Документ введен здесь ссылкой в полном объеме.

Следовательно, твердая каталитическая система (SCS) предпочтительно имеет форму твердых каталитических частиц, полученных способом, включающим стадии:

a) получение раствора одного или более каталитического компонента;

b) диспергирование указанного раствора во втором растворителе с получением эмульсии, в которой указанный один или более каталитический компонент присутствует в виде капель диспергированной фазы;

c) отверждение указанной диспергированной фазы с превращением указанных капель в твердые частицы и необязательно с извлечением указанных частиц с получением указанного катализатора.

Предпочтительно для получения раствора используют первый растворитель, более предпочтительно первый органический растворитель. Еще более предпочтительно органический растворитель выбирают из группы, состоящей из линейного алкана, циклического алкана, ароматического углеводорода и галогенсодержащего углеводорода.

Дополнительно, второй растворитель, образующий непрерывную фазу, представляет растворитель, инертный в отношении каталитических компонентов. Второй растворитель может не смешиваться с раствором каталитических компонентов по меньшей мере при условиях (таких как температура) стадии диспергирования. Используемый в описании настоящей патентной заявки термин «не смешиваемый с раствором катализатора» означает, что второй растворитель (непрерывная фаза) полностью не смешивается или частично не смешивается, то есть не полностью смешивается с диспергированной фазой раствора.

Предпочтительно не смешиваемый растворитель включает фторированный органический растворитель и/или их функционализированные производные, более предпочтительно не смешивающийся растворитель включает полу-, сильно- или перфторированный углерод и/или их функционализированное производное. Наиболее предпочтительно указанный не смешивающийся растворитель включает перфторуглерод или его функционализированное производное, предпочтительно С3-С30 перфторалканы, -алкены или -циклоалканы, еще более предпочтительно C4-C10 перфторалканы, -алкены или -циклоалкены, по существу, предпочтительно перфторгексан, церфторгептан, перфтороктан или перфтор(метилциклогексан) или перфтор (1,3-диметилциклогексан) или их смесь.

Дополнительно, предпочтительно, чтобы эмульсия, включающая указанную непрерывную фазу и указанную диспергированную фазу, представляла би- или мультифазную систему, известную из предшествующего уровня техники. Для образования и стабилизации эмульсии может быть использован эмульгатор. После образования эмульсионной системы в указанном растворе из компонентов катализатора образуется указанный катализатор.

В принципе эмульгирующий агент может представлять любой подходящий агент, участвующий в образовании и/или стабилизации эмульсии и не оказывающий какого-либо негативного воздействия на каталитическую активность катализатора. Эмульгирующий агент может представлять, например, поверхностно-активное вещество на основе углеводородов, необязательно разомкнутых гетероатомом(ами), предпочтительно галогенированные углеводороды, необязательно имеющие функциональную группу, предпочтительно полу-, сильно- или перфторированные углеводороды, известные из предшествующего уровня техники. В качестве альтернативы, эмульгирующий агент может быть получен в процессе получения эмульсии, например, за счет прохождения реакции предшественника поверхностно-активного вещества с соединением раствора катализатора. Указанный предшественник поверхностно-активного вещества может представлять галогенированный углеводород по меньшей мере с одной функциональной группой, например, сильно фторированный С1-n (подходят С4-30- или C5-15,) спирт (например, сильно фторированный гентанол, октанол или нонанол), оксид (например, проненоксид) или эфир акрилата, который реагирует, например, с сокаталитическим компонентом, таким как алюмоксан, с получением «фактически» поверхностно-активного вещества.

В принципе для получения из диспергированных капель твердых частиц может быть использован любой способ отверждения. В одном предпочтительном варианте воплощения настоящего изобретения отверждение проводят изменением температуры. Эмульсию подвергают постепенному изменению температуры вплоть до 10°C/минуту, предпочтительно в пределах от 0,5 до 6°C/минуту и более предпочтительно в пределах от 1 до 5°C/минуту. Еще более предпочтительно эмульсию подвергают постепенному изменению температуры на более чем 40°C, предпочтительно на более чем 50°C за менее чем 10 секунд, предпочтительно за менее чем 6 секунд.

Более детальные варианты воплощения и примеры системы с непрерывной и диспергированной фазой, способа получения эмульсии, эмульгирующего агента и способов отверждения приведены, например, в приведенной ссылкой в настоящей патентной заявке международной патентной заявке WO 03/051934.

Все или часть стадий получения могут быть проведены непрерывно. В приведенной ссылкой WO 2006/069733 описываются принципы таких непрерывных или полунепрерывных способов получения твердого катализатора, полученного способом эмульсия/отверждение.

Указанные выше компоненты катализатора получены согласно способам, описанным в WO 01/48034.

Дополнительно, настоящее изобретение относится к получению субстратов, покрытых при использовании экструзии, используя традиционный покрывающий слой, полученный при использовании экструзии композиции сополимера пропилена (Р) по настоящему изобретению.

Пленку по настоящему изобретению получают при использовании традиционных способов, например, получение поливной пленки методом полива или получение пленки экструзионно-раздувным формованием. В случае, когда пленка должна растягиваться, то есть двуосноориентированной полипропиленовой пленки, ее предпочтительно получают следующим образом: сначала пленку, полученную методом полива, получают при использовании экструзии композиции сополимера пропилена (Р) в форме гранул. Полученные поливные пленки, как правило, имеют толщину в пределах от 50 до 100 µм для дальнейшего использования в качестве растягивающейся пленки. Затем из множества листов поливных пленок может быть получен стек (сборка) определенной толщины, например, в пределах от 700 до 1000 µм. Как правило, температура вытяжения составляет немного меньшую, чем температура плавления, например, в пределах на от 2 до 4°C ниже температуры плавления, и пленку вытягивают при определенной скорости вытяжения в продольном и поперечном направлениях.

Нанесение покрывающего слоя при использовании экструзии может быть проведено при использовании традиционных технологий нанесения покрывающего слоя при использовании экструзии. Следовательно, композицию сополимера пропилена (Р), полученную при использовании указанного выше процесса полимеризации, подают, как правило, в форме гранул, необязательно содержащих добавки, в устройство для экструзии. Из экструдера расплавленный полимер через щелевую головку проходит на покрываемый субстрат. Из-за расстояния между мундштуком экструзионной головки и зажимом расплавленный пластик окисляется на воздухе за короткий период, как правило, позволяя, достичь лучшей адгезии между покрывающим слоем и субстратом. Покрытый субстрат охлаждают на охлаждающем валу, после чего пропускают через устройство для обрезки кромки и наматывают на вал. Ширина линии может варьировать, например, в пределах от 500 до 1500 мм, например, в пределах от 800 до 1100 мм, скорость линии составляет вплоть до 1000 м/минуту, например, в пределах от 300 до 800 м/минуту. Температура расплава полимера, как правило, составляет в пределах от 275 до 330°C. Композиция сополимера пропилена (Р) но настоящему изобретению может быть экструдирована на субстрат в виде монослойного покрытия или как один слой при коэкструзии. В любом из этих случаев можно использовать композицию сополимера пропилена (Р), как таковую, или при смешивании композиции сополимера пропилена (Р) с другими полимерами. Смешивание может быть проведено как пост реакторная обработка или непосредственно перед экструзией в процессе нанесения покрытия. Однако предпочтительно, чтобы только композиция сополимера пропилена (Р) по настоящему изобретению экструдировалась в качестве покрывающего слоя. При многослойной экструзии покрывающего слоя другие слои могут включать любую полимерную смолу с заданными свойствами и технологичностью. Примеры таких полимеров включают: барьерный слой РА (полиамид) и этилен-винил-ацетат (EVA); полярные сополимеры этилена, такие как сополимеры этилена и винилового спирта (EVOH), или сополимеры этилена и мономеры акрилата; адгезинные слои, например, иономеры, сополимеры этилена и этил акрилата и тому подобное; HDPE для жесткости; LDPE смолы, полученные при использования способа под высоким давлением; LLDPE смолы, полученные полимеризацией этилена и сомономеров альфа-олефина в присутствии катализатора Циглера, хромового или металлоценового катализатора; и MDPE смолы.

Следовательно, предпочтительно настоящее изобретение относится к субстрату, покрытому при использовании экструзии, включающему субстрат и по меньшей мере один слой композиции сополимера пропилена (Р), покрывающий указанный в описании настоящей патентной заявки выше субстрат при использовании экструзии.

Дополнительно, настоящее изобретение также относится к применению изделия по настоящему изобретению в качестве упаковочного материала, в частности в качестве упаковочного материала для пищевых продуктов и/или лекарственных средств.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ.

А. Методы измерения.

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии.

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки изотактичности, региорегулярности и содержания сомономера в полимерах.

Количественный анализ 13C({1Н) ЯМР спектра записывают в состоянии расплава при использовании ЯМР спектрометра Bruker Advance III 500, работающего на частотах в пределах от 500,13 до 125,76 МГц для 1H и 13С соответственно. Весь спектр записывают при использовании 13С оптимизированного 7 мм датчика измерения линейных величин под магическим углом вращения (MAS) при температуре 180°C при использовании во всей пневматике газообразного азота. Около 200 мг материала помещают в циркониевый MAS ротор с внешним диаметром 7 мм и скручивают при 4 кГц. Создают стандартное одноимпульсное возбуждение при использовании NOE (ядерный эффект Оверхауза) с кратковременной задержкой повторного цикла (как описано в Pollard М., Klimke К., Graf R., Spiess H.W., Wilhelm M., Sperber O., Piel С., Kaminsky W., Macromolecules 2004,37,813, и в Klimke К., Parkinson M., Piel C., Kaminsky W., Spiess H.W., Wilhelm M., Macromol. Chem. Phys. 2006,207,382) и схемой развязки RS-HEPT (как описано в Filip X., Tripon С., Filip С., J. Mag. Resn. 2005,176,239, and in Griffin J.M., Tripon C., Samoson A., Filip C. and Brown. S.P., Mag. Res. in Chem. 2007,45,S1,S198). Всего для спектра потребовалось 1024 (1к) импульсов.

Проводят количественный анализ на основе 13C{1Н} ЯМР спектра с определенным средним значением и определяют соответствующие количественные значения при использовании интеграла. Все химические сдвиги внутренне привязаны к метиловой изотактической пентаде (mmmm) при 21,85 частей на миллион.

Регулярность распределения молекулярной структуры количественно определяют через интеграцию метильной области в 13C{1Н} спектре с поправкой на любой сигнал, не связанный с первично встроенными (1,2) пропеновыми стереопоследовательностями, как описано в Busico V., Cipullo R., Prog. Polym. Sci. 2001,26.443 и в Busico V., Cipullo R., Monaco G., Vacatello M., Segre A.L., Macromolecules 1997,30,6251.

Наблюдаются характерные сигналы, соответствующие региодефектам (Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000,100,1253). Воздействие региодефектов на количественный анализ регулярности распределения молекулярной структуры корректируют, вычитая интегралы репрезентативного региодефекта из конкретной области интеграла стереопоследовательностей.

Изотактичность определяют по уровню триад и указывают, как процент последовательностей изотактических триад mm от последовательностей всех триад:

mm %=(mm/(mm+mr+rr))*100.

Наблюдаются характерные сигналы, соответствующие введению 1-гексена, и содержание 1-гексена рассчитывают, как молярный процент 1-гексена в полимере, Н (мол.%), согласно:

[H]-Htot/(Ptot+Htot),

где

Htot=I(αB4)/2+I(ααB4)x2,

где I(α В4) представляет интеграл α В4 участков при 44,1 частей на миллион, который определяет изолированный 1-гексен, введенный в РРНРР последовательности, и I(ααВ4) представляет интеграл ααВ4 участков при 41,6 частей на миллион, который определяет последовательно введенный 1-гексен в РРМНРР последовательности,

Ptot - интеграл всех CH3 площадей метиловой области с поправкой, применяемой при недооценке других пропеновых единиц, не учтенных в этой области, и переоценке из-за других участков, обнаруженных в этой области.

и Н(мол.%)=100х[Н].

которые затем переводят в мас.% при использовании корреляции

Н(мас.%)=(100хНмол.%х84,16)/(Нмол.%х84,16+(100-Нмол.%)х42,08).

Статистическое распределение рассчитывают исходя из соотношения содержанием гексена, присутствующего в изолированной (РРНРР) и консекутивной (РРННРР) последовательностях введенного сомономера:

[НН]<[Н]2.

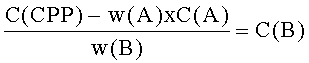

Расчет содержания сомономера в сополимере пропилена (В):

где w(A) представляет массу фракции полипропилена (А),

w(B) - представляет массу фракции сополимера пропилена (В),

С(А) содержание сомономера [в мас.%], измеренное при использовании 13С ЯМР спектроскопии полипропилена (А), то есть продукт из первого реактора (R1),

С(СРР) - содержание сомономера [в мас.%], измеренное при использовании 13С ЯМР спектроскопии продукта, полученного во втором реакторе, то есть смесь полипропилена (А) и сополимера пропилена (В) [композиция сополимера пропилена (Р)],

С(В) - рассчитанное содержание сомономера [в мас.%] в сополимере пропилена (В).

Mw, Mn, MWD.

Mw/Mn/MWD измеряют при использовании гельпроникающей хроматографии (GPC) согласно следующему методу:

Среднемассовую молекулярную массу (Mw), среднечисловую молекулярную массу (Mn) и распределение молекулярной массы (MWD=Mw/Mn) измеряют при использовании способа, основанного на ISO 16014-1:2003 и ISO 16014-4:2003. Используют устройство Waters Alliance GPCV 2000 с рефрактометрическим детектором и он-лайн вискозиметром при использовании колонок 3×TSK-gel (GMHXL-HT) от TosoHaas и 1,2,4-трихлорбензола (ТСВ, стабилизированный 200 мг/л 2,6-ди третбутил-4-метил-фенолом) в качестве растворителя при температуре 145°C и постоянной скорости потока 1 мл/минуту. Для анализа инжектируют 216,5 µл образца раствора. Колонку калибруют при использовании относительной калибровки по узким 19 MWD стандартам полистирола (PS) в пределах от 0,5 кг/моль до 11,500 кг/моль и хорошо изученным широким стандартам полипропилена. Все образцы получают, растворяя в пределах от 5 до 10 мг полимера в 10 мл (при 160°C), стабилизированного ТСВ (такой же, как мобильная фаза), и выдерживают в течение 3 часов с непрерывным перемешиванием перед забором образцов в устройство для GPC.

Скорость течения расплава (MFR).

Скорость течения расплава измеряют при нагрузке 2,16 кг (MFR2) при 230°C. Скорость течения расплава представляет то количество полимера в граммах, которое устройство, стандартизованное для тестирования согласно ISO 1133, экструдирует в течение 10 мин при температуре 230°C при нагрузке 2,16 кг.

Расчет скорости течения расплава MFR2(230°C) сополимера пропилена (В):

где

w(A) представляет массу фракции полипропилена (А),

w(B) представляет массу фракции сополимера пропилена (В),

MFR (A) представляет скорость течения расплава MFR2 (230°C) [в г/1 - минут], измеренную согласно ISO 1133, полипропилена (А),

MFR (P) представляет скорость течения расплава MFR2 (230°C) [в г/1 - минут], измеренную согласно ISO 1133, композиции сополимера пропилена (Р),

MFR (B) представляет рассчитанную скорость течения расплава MFR2 (230°C) [в г/1 - минут], измеренную согласно ISO 1133, сополимера пропилена (В).

Фракция, растворимая в холодном ксилоле (XCS мас.%).

Фракцию, растворимую в холодном ксилоле (XCS), определяют при температуре 23°С согласно ISO 6427.

Фракция, растворимая в гексане.

FDA часть 177.1520

В 400 мл гексана с температурой 50°C добавляют 1 г полимерной пленки толщиной 100 им и перемешивают в течение 2 часов при использовании дефлегматора.

Через 2 часа смесь фильтруют при использовании бумажного фильтра №41.

Преципитат собирают в алюминиевый приемник и выпаривают остаток гексана на водяной бане с потоком N2.

Количество фракции, растворимой в гексане, определяют при использовании формулы:

((масса образца+масса емкоста)-(масса емкости))/(масса образца)·100.

Температуру плавления Tm, температуру кристаллизации Tc определяют при использовании калориметра Mettler TA820 с проведением дифференциальной сканирующей калориметрии (DSC) 5-10 мг образцов. Обе кривые и кристаллизации и плавления получают при показателе 10°C/минуту на сканограммах нагревания и охлаждения в пределах от 30°C до 225°C. Температуры кристаллизации и плавления берут, как пики эндотерм и экзотерм.

Также при использовании способа DSC согласно ISO 11357-3 измеряют энтальпию плавления и кристаллизации (Hm и Hc).

Пористость: BET с газообразным N2, ASTM 4641, устройство Micromeritics Tristar 3000; подготовка образцов: при температуре 50°C, 6 часов под вакуумом.

Площадь поверхности: BET с газообразным N2 ASTM D 3663, устройство Micromeritics Tristar 3000: подготовку образца проводят при температуре 50°C, 6 часов под вакуумом.

Модуль упругости при растяжении измеряют при использовании образцов, полученных литьем под давлением.

Модуль упругости при растяжении в продольном и в поперечном направлениях измеряют согласно ISO 527-3 на пленках толщиной 100 µм при скорости крейцкопфа 1 мм/минуту. Затем определяют удлинение к моменту разрыва в продольном и в поперечном направлениях согласно ISO 527-3 при использовании тех же образцов при скорости крейцкопфа 50 мм/мин. Скорость теста изменяют после 0,25% деформации. Используют образцы 2 типа согласно ISO 527-3 в форме полос шириной 15 мм и длиной 200 мм.

Технология ступенчатого изотермического расслоения (SIST).

Для S1ST анализа проводят изотермическую кристаллизацию в плавителе Mettler TA820 DSC при использовании 3±0,5 мг образцов при понижающейся температуре в пределах от 200°C до 105°C.

(i) образцы расплавляют при температуре 225°C в течение 5 минут,

(ii) затем охлаждают при 80°C/минуту до 145°C

(iii) выдерживают в течение 2 часов при температуре 145°C,

(iv) затем охлаждают при 80°C/минуту до 135°C

(v) выдерживают в течение 2 часов при температуре 135°C,

(vi) затем охлаждают при 80°C/минуту до 125°C

(vii) выдерживают в течение 2 часов при температуре 125°C,

(viii) затем охлаждают при 80°C/минуту до 115°C

(ix) выдерживают в течение 2 часов при температуре 115°C,

(х) затем охлаждают при 80°C/минуту до 105°C

(xi) выдерживают в течение 2 часов при температуре 105°C.

После последней стадии образец охлаждают при 80°C/минуту до -10°C и получают кривую плавления, нагревая охлажденный образец при 10°C/минуту вплоть до 200°C. Все измерения проводят к атмосфере азота. Энтальпию плавления записывают, как функцию температуры, и оценивают, измеряя энтальпию плавления фракций при плавлении в интервалах температуры

от 50 до 60°C; от 60 до 70°C; от 70 до 80°C; от 80 до 90°C; от 90 до 100°C; от 100 до 110°C; от 110 до 120°C; от 120 до 130°C; от 130 до 140°C; от 140 до 150°C; от 150 до 160°C; от 160 до 170°C; от 170 до 180°C; от 180 до 190°C; от 190 до 200°C.

Таким образом, кривая плавления кристаллизованного материала может быть использована для расчета распределения толщины ламеллы согласно уравнению Thomson-Gibbs (Ур.1).

где Т0=457К, ΔН0=134×106 Дж/м3, σ=0,049.6 Дж/м2 и L представляет толщину ламеллы.

Температура начала тепловой сварки (SIT); температура окончания тепловой сварки (SET), предел тепловой сварки:

Способ определения пределов температуры тепловой сварки (предел тепловой сварки) полипропиленовых пленок, в частности пленок, полученных экструзионно-раздувным формованием или поливных пленок. Пределы температуры тепловой сварки представляют пределы температуры, при которой пленки могут быть сварены тепловой сваркой соглансо приведенным ниже условиям. Нижний предел (температура начала тепловой сварки (SIT)) представляет температуру тепловой сварки, при которой достигается адгезионная способность>3 Н. Верхний предел (температура окончания тепловой сварки (SET)) достигается, когда пленки прилипают к устройству для тепловой сварки.

Пределы тепловой сварки определяют при использовании устройства J&B Universal Sealing Machine Type 3000 при использовании пленки толщиной 100 µм по следующим параметрам:

Образец сваривают тепловой сваркой А к А при каждой температуре запаивающей пластины и для каждой стадии определяют адгезионную способность (силу).

Определяют температуру, при которой адгезионная способность достигает 3 Н.

Прочность горячего шва:

Прочность горячего шва определяют при использовании устройства для тестирования J&B Hot Tack Tester при использовании пленки толщиной 100 µм по следующим параметрам:

Определяют и записывают максимальную прочность сварного шва, то есть максимум диаграммы сила/температура.

Общая проникающая энергия:

Ударную прочность пленок определяют согласно методу «Dynatest» согласно ISO 7725-2 при использовании монослойных поливных пленок толщиной 100 µм. Показатель «W разрыва» [Дж/мм] представляет общую энергию проникновения на мм толщины, которую пленка может поглотить перед разрывом. Чем выше этот показатель, тем жестче материал.

В. Примеры.

Полимеры, приведенные в Таблице 1, получены в пилотной установке Borstar РР при использовании процесса двух стадийной полимеризации, сначала полимеризация в массе в циркуляционном реакторе с последующей полимеризацией к газофазном реакторе, варьируя молекулярную массу наряду с содержанием этилена и гексена за счет подходящей подачи водорода и сомономера. В процессе полимеризации используют металлоценовый катализатор, описанный в Примере 1 EP 1741725 А1.

Циркуляционный - получение полипропилена (А)

GPR - получение сополимера пропилена (В)

Конечный - получение сополимера пропилена (Р)

С6 представляет содержание 1-гексена

С2 представляет содержание этилена

TM (MD) представляет упругость при растяжении в продольном направлении

ТМ (TD) представляет упругость при растяжении в поперечном направлении

SIT представляет температуру начала тепловой сварки

SET представляет температуру окончания тепловой сварки

SET-SIT представляет разницу SET и SIT

ST представляет температуру тепловой сварки

HTF представляет прочность сварного шва

ТРЕ представляет общую энергию излучения

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СОПОЛИМЕРА ПРОПИЛЕНА/1-ГЕКСЕНА С НИЗКОЙ ТЕМПЕРАТУРОЙ ТЕПЛОВОЙ СВАРКИ | 2011 |

|

RU2541470C9 |

| КОМПОЗИЦИЯ ПРОПИЛЕНА, КОМБИНИРУЮЩАЯ НИЗКУЮ ТЕМПЕРАТУРУ НАЧАЛА СВАРИВАНИЯ, НИЗКУЮ МУТНОСТЬ, НИЗКОЕ СОДЕРЖАНИЕ ВЕЩЕСТВ, РАСТВОРИМЫХ В ГЕКСАНЕ, УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ РАЗДИРУ И ВЫСОКУЮ ТЕМПЕРАТУРУ ПЛАВЛЕНИЯ | 2016 |

|

RU2665707C1 |

| ГЕТЕРОФАЗНЫЙ СОПОЛИМЕР ПРОПИЛЕНА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2015 |

|

RU2654696C2 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ ПЛЕНКА | 2014 |

|

RU2635599C2 |

| НОВЫЙ МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2526259C2 |

| ПОЛИПРОПИЛЕНОВАЯ СМЕСЬ ДЛЯ ТРУБ | 2012 |

|

RU2560723C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2008 |

|

RU2436800C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2753481C1 |

| ЭЛАСТИЧНЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СОПОЛИМЕРА ПРОПИЛЕНА, ИМЕЮЩИЕ ВЫСОКУЮ СТЕПЕНЬ ПРОЗРАЧНОСТИ | 2003 |

|

RU2337115C2 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

Изобретение относится к композиции сополимера пропилена, ее получению и применению. Композиция сополимера пропилена содержит полипропилен (A) с содержанием сомономера не более чем 1,0 мас.% и сополимер пропилена (В) с содержанием сомономера в пределах от 4,0 до 20,0 мас.%. Причем содержание сомономеров в композиции, которые представляют собой С5-С12 α-олефины, составляет по меньшей мере 2,5 мас.%, а отношение скорости течения расплава полипропилена (А) к скорости течения расплава сополимера пропилена (В) составляет в менее 1,0. Причем, согласно результатам технологии ступенчатого изотермического расслоения (SIST), по меньшей мере 20,0 мас.% кристаллической фракции имеют толщину ламеллы более чем 5,70 нм и по меньшей мере 10,0 мас.% кристаллической фракции имеют толщину ламелл менее чем 3,0 нм. Композиция по изобретению обладает низким содержанием фракции, растворимой в гексане, высокой прочностью горячего шва и широким окном тепловой сварки при достаточно низкой температуре начала тепловой сварки (SIT). 5 н. и 10 з.п. ф-лы, 1 ил., 4 табл., 8 пр.

1. Композиция сополимера пропилена (Р) с низким содержанием фракции, растворимой в гексане, высокой прочностью горячего шва и широким окном тепловой сварки при достаточно низкой температуре начала тепловой сварки (SIT), включающая

(a) полипропилен (А) с содержанием сомономера не более чем 1,0 мас.%, сомономеры представляют С5-С12 α-олефины, и

(b) сополимер пропилена (В) с содержанием сомономера в пределах от 4,0 до 20,0 мас.%, сомономеры представляют С5-С12 α-олефины,