Изобретение относится к металлургии железоуглеродистых сплавов, в частности к способам получения высокомарочного чугуна с пластинчатым графитом для изготовления ответственных разностенных отливок,.

Цель изобретения - улучшение литейных свойств и повышение изотропности механических свойств сплава по сечению разностенных отливок.

Сущность изобретения состоит в том, что в способе получения высокомарочного чугуна с пластинчатым графитом, преимущественно для разностенных отливок с массивными частями, включающем выплавку чугуна в плавильной печи, выпуск из печи расплава исходного чугуна и его обработку модифицирующей присадкой, содержащей ферросилиций, исходный чугун выплавляют с углеродным эквивалентом ,0-4,2%, а модифицирующая присадка дополнительно содержит азотированный феррованадий в количестве 0,2-0,4% от массы расплава.

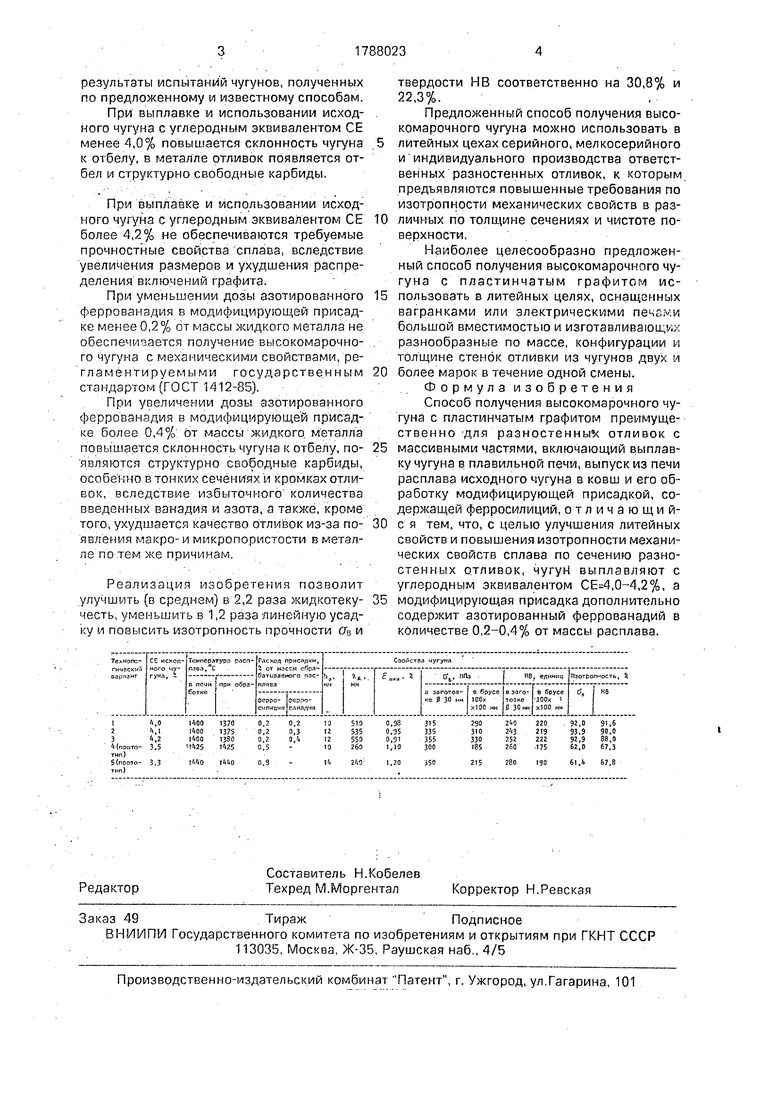

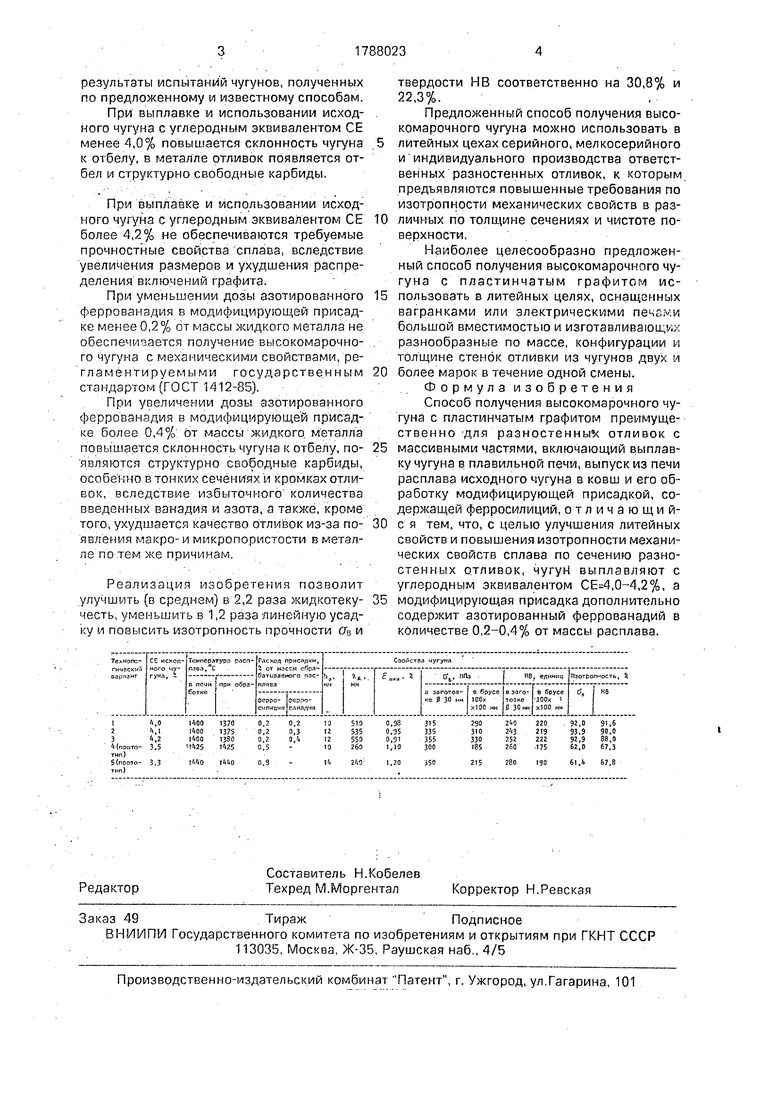

П р и м е р. Чугун с углеродным эквивалентом ,1% (3,4% С, 2.3% Si, 0,75% Мп, 0,25% Сг, 0,09 % Р, 0,08% S), выплавляют в плавильной электрической печи, полученный расплав нагревают в печи до температуры 1400 ± 10°С и при этой температуре выпускают в литейный ковш, вводя под или на струю 0,2% ферросилиция ФС75л (ГОСТ 1415-78) и 0,3% азотированного феррованадия ФВдНб (45,4% V, 6,6% N, ост. Fe по ТУ 14-5-110-78) с размером частиц 1-5 мм (технологический вариант № 2 в таблице).

После перемешивания, необходимой выдержки и удаления шлака расплав чугуна с температурой 1350°С заливают в формы технологических проб для определения литейных свойств, склонности к отбелу, механических свойств и их изотропности в разностенных отливках.

Аналогично получали чугун по другим технологическим вариантам, приведенным в таблице. В этой же таблице приведены

С

ю ы

результаты испытаний чугунов, полученных по предложенному и известному способам.

При выплавке и использовании исход- ного чугуна с углеродным эквивалентом СЕ менее 4,0% повышается склонность чугуна к отбелу, в металле отливок появляется от- бел и структурно свободные карбиды.

При. выплавке и использовании исходного чугуна с углеродным эквивалентом СЕ более 4,2% не обеспечиваются требуемые прочностные свойства :сплава, вследствие увеличения размеров и ухудшения распределения включений графита.

При уменьшении дозы азотированного феррованадия в модифицирующей присадке менее 0,2% от массы жидкого металла не обеспечивается получение высокомарочно- го чугуна с механическими свойствами, ре- гламентируемыми государственным стандартом (ГОСТ 1412-85).

При увеличении дозы азотированного феррованадия в модифицирующей прмсвд- ке более 0,4% от массы жидкого металла повышается склонность чугуна к отбелу, по- являются структурно свободные карбиды, особенно в тонких сечёни ях и кромках отливок, вследствие избыточного количества введенных ванадия и азота, а также, кроме того, ухудшается качество отливок из-за по- явления макро-и микропористости в металле по.тем же причинам.

Реализация изобретения позволит улучшить (в среднем) в 2,2 раза жидкотеку- честь, уменьшить в 1,2 раза линейную усадку И ПОВЫСИТЬ ИЗОТРОПНОСТЬ ПРОЧНОСТИ СГв И

твердости НВ соответственно на 30,8% и 22,3%.

Предложенный способ получения высокомарочного чугуна можно использовать в литейных цехах серийного, мелкосерийного и индивидуального производства ответственных разностенных отливок, к которым предъявляются повышенные требования по изотропности механических свойств в различных по толщине сечениях и чистоте поверхности.

Наиболее целесообразно предложенный способ получения высокомарочного чугуна с пластинчатым графитом использовать в литейных целях, оснащенных вагранками или электрическими печами большой вместимостью и изготавливающих разнообразные по массе, конфигурации и толщине стенок отливки из чугунов двух и более марок в течение одной смены.

Формулаизобретения

Способ получения высокомарочного чугуна с пластинчатым графитом преимущественно -для разностеннык отливок с массивными частями, включающий выплавку чугуна в плавильной печи, выпуск из печи расплава исходного чугуна в ковш и его обработку модифицирующей присадкой, содержащей ферросилиций, отличающий- с я тем, что, с целью улучшения литейных свойств и повышения изотропности механических свойств сплава по сечению разно- стенных отливок, чугуй выплавляют с углеродным эквивалентом СЕ-4,0-4,2%, а модифицирующая присадка дополнительно содержит азотированный феррованадий в количестве 0,2-0,4% от массы расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирования чугуна | 1989 |

|

SU1700081A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Смесь для модифицирования чугуна | 1991 |

|

SU1772206A1 |

| Способ получения смесевых модификаторов | 1989 |

|

SU1693109A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| Модификатор чугуна для отливок | 1987 |

|

SU1479544A1 |

| Смесь для модифицирования чугуна | 1985 |

|

SU1308630A1 |

| Способ выплавки серого чугуна | 1988 |

|

SU1613504A1 |

| Графитизирующий модификатор для обработки серого и высокопрочного чугуна | 1977 |

|

SU692857A1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

Использование: получение высокомарочного чугуна с пластинчатым графитом для изготовления ответственных разностен- ных отливок. Сущность изобретения: выплавляют чугун в плавильной печи с углеродным эквивалентом ,0-4,2%, выпускают из печи расплав чугуна в ковш и обрабатывают модифицирующей присадкой, содержащей ферросилиций и феррованадий в количестве 0,2-0,4% от массы расплава. 1 табл.

| Технологические инструкции по плавке чугуна в вагранках | |||

| М., НИИМАШ, 1972, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Справочник литейщика | |||

| Чугунное литье, М., Машгиз, 1961, с, 350, табл | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1993-01-15—Публикация

1991-05-30—Подача