Способ приварки рельсовых стыковых соединителей фартучного типа РЭСФ-01 методом термитной сварки предназначен для обеспечения электропроводности рельсовых стыков на участках железнодорожного пути с электрическими рельсовыми цепями с тепловозной и электрической тягой, оборудованными устройствами автоблокировки.

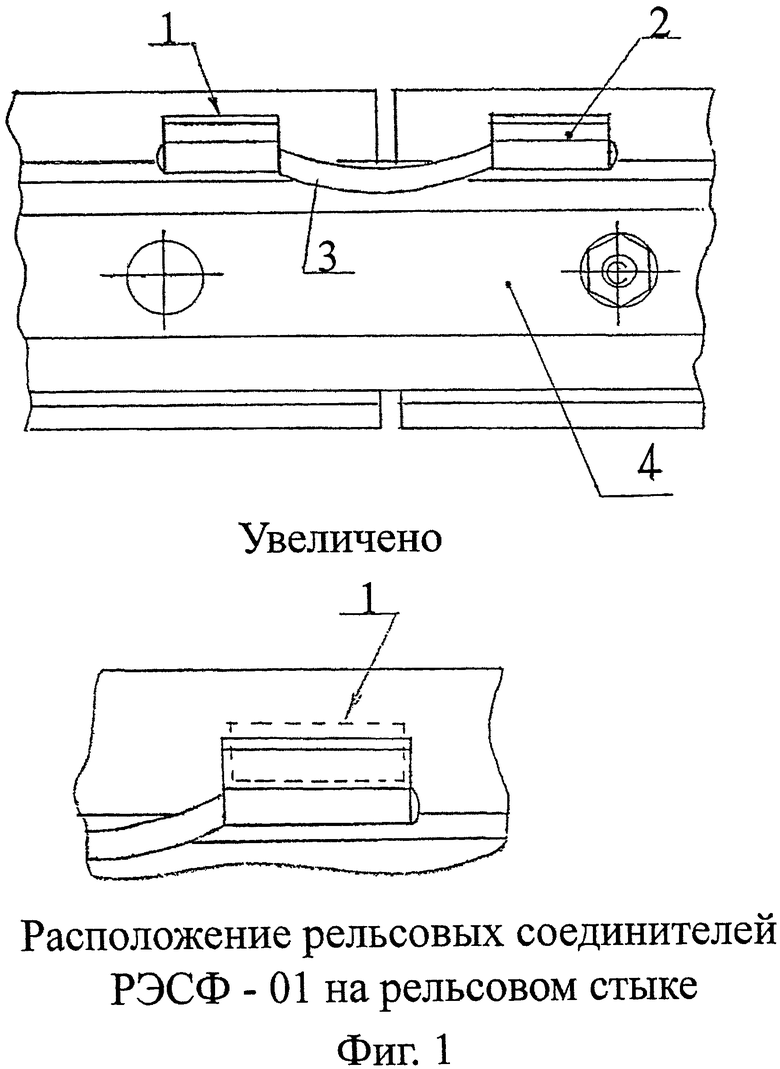

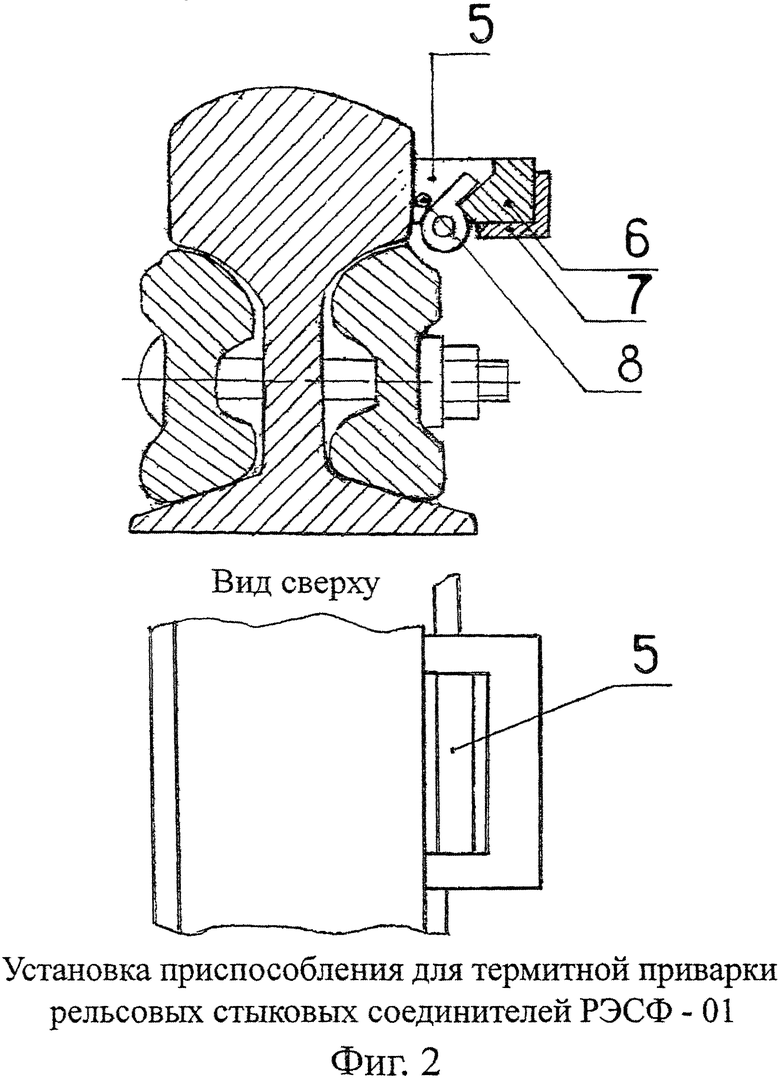

Способ определяет порядок установки и приварки рельсовых соединителей к рельсам (Фиг.1), где поз.1 - зона сварочного шва, поз. 2 - фартук манжеты рельсового соединителя РЭСФ-01, поз.3 - гибкий трос МТГ 70, поз.4 - накладка; и (Фиг.2), где поз.5 - сварочная ванна, поз.6 - графитовая сварочная форма (ГСФ), поз.7 - основание держателя, поз.8 - припой.

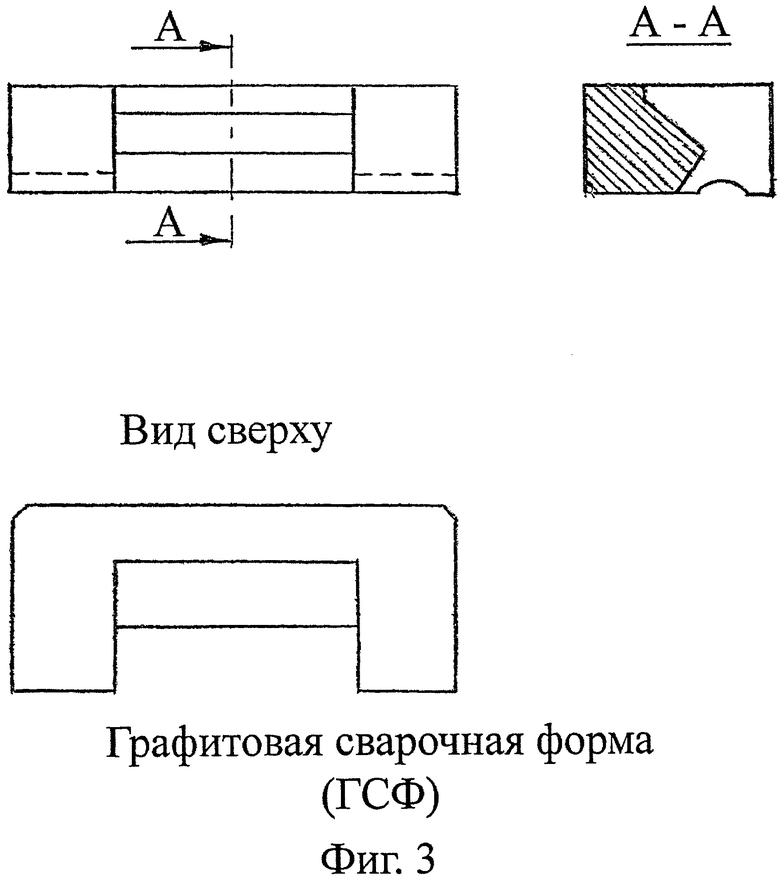

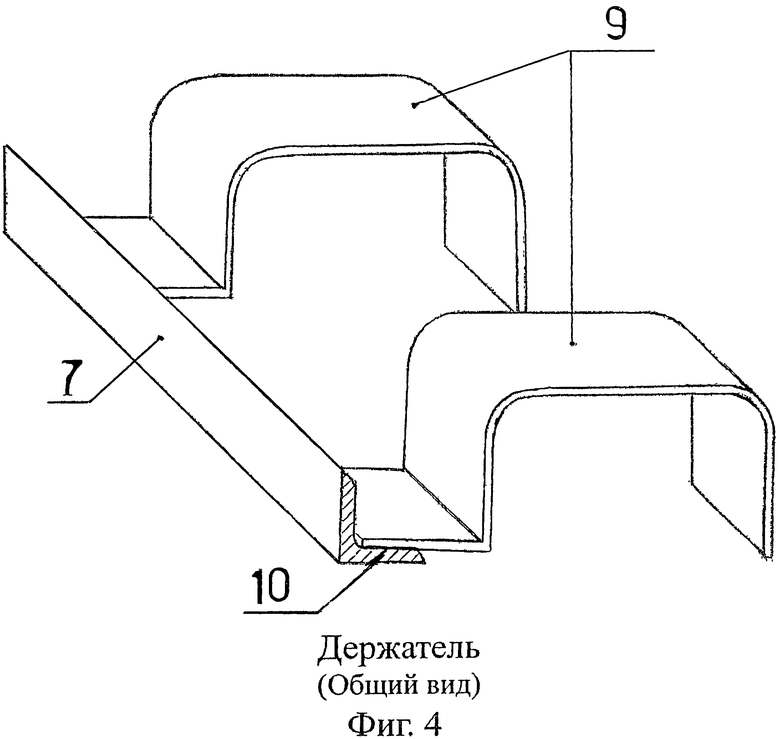

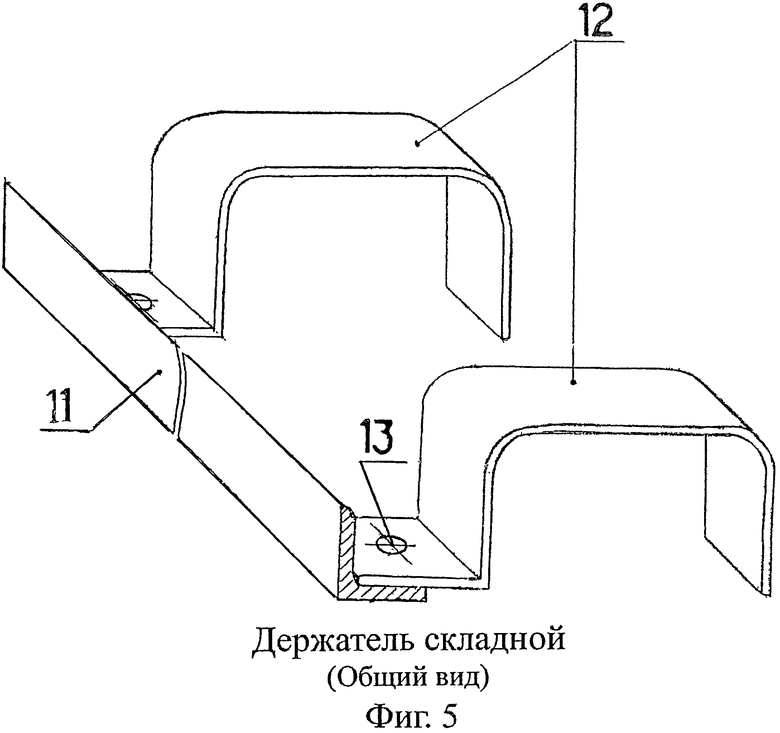

Данный способ технологически основан на использовании в качестве сварочного инструмента унитарных термитных карандашей и специальных приспособлений: графитовой сварочной формы (ГСФ) (Фиг.3), металлического держателя (варианты), (Фиг.4), где поз.7 - основание держателя, поз.9 - хомуты, Поз. 10 - сварочный шов; и (Фиг.5), где поз.11 - удлиненное основание держателя, поз. 12 - хомуты, поз. 13 - шарнирное соединение.

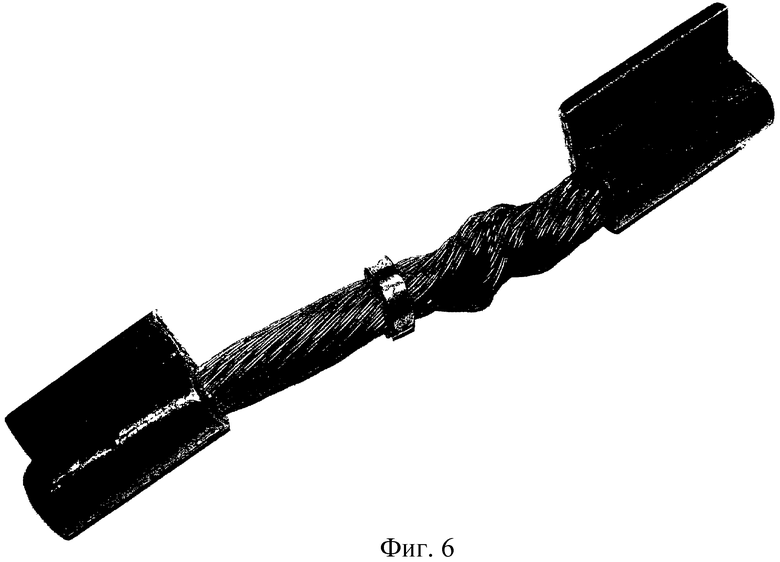

В настоящее время на РЖД в целях обеспечения электропроводности рельсовых стыков используются рельсовые соединители РЭСФ-01, представляющие собой гибкий трос из медной проволоки, скрепленной на концах стальными манжетами (Фиг.6). Для их приварки к рельсовым стыкам безальтернативно применяется электродуговая сварка, требующая использования специализированных ремонтных дрезин, с большим объемом вспомогательного оборудования и большого количества персонала (водитель дрезины, помощник водителя, электрогазосварщик 5 разряда, бригадир пути, монтер пути 3 разряда), а также, что весьма существенно, значительных временных затрат на закрытие для проведения работ участков железнодорожных путей и, как следствие, корректировки движения составов.

Предлагаемый способ максимально снижает трудозатраты, не требует громоздкого оборудования, высокой квалификации исполнителя и закрытия на время работы железнодорожных путей.

Способ позволяет выполнять работу в управляемом температурном режиме, не нарушающем структуру металла, соединяемых деталей и может быть использован для ремонтно-восстановительных работ как дополнение или альтернатива существующей практике.

Принцип применения технологии следующий. На стыке рельсов в месте приварки соединителя устанавливается держатель рабочей плоскостью к боковой поверхности рельса, охватывающий хомутами рельсовую головку. Держатель предусматривается двух видов: цельносваренный и разборный, с шарнирным креплением хомутов, позволяющий им складываться, обеспечивая держателю большую портативность.

На плоскость закрепленного на рельсе держателя устанавливается графитовая сварочная форма, в фигурные вырезы которой укладывается фартук манжеты рельсового соединителя под углом 45° к боковой грани рельса.

На стык соединителя и боковой грани рельса укладывается припой для формирования сварочного шва и предотвращения протекания металла в зазор стыка. Гибкий трос соединителя закрывается асбестовым полотном во избежание прожога присадочным металлом.

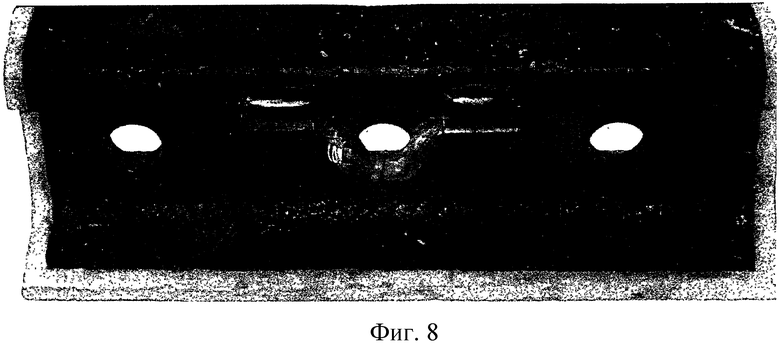

После установки всех приспособлений производится приварка рельсового соединителя термитным карандашом (Фиг.7). После зажигания карандаша форс пламени направляется на боковую грань рельса и плоскость фартука соединителя, образующих сварочную ванну. В процессе сгорания карандаша выделяется большое количество тепла и термитного металла, заполняющего сварочную ванну и образующего прочный сварочный шов, не подвергающийся коррозии. При приварке второй манжеты рельсового соединителя графитовая форма переставляется, в нее укладывается другой фартук манжеты соединителя и процесс повторяется (Фиг.8).

Полученный сварочный шов отвечает требованиям отделяемости без повреждения материала рельса. После срубания соединителя зубилом остатки сварочного шва на боковой грани головки рельса легко удаляются напильником, что позволяет оперативно производить повторную приварку в случае обнаружения дефекта шва.

Учитывая большой объем работ (установка соединителей через каждые 25 метров) и количество повторных сварок, а также краткость времени на подготовку и производство сварочных работ, представленный способ является максимально оперативным и экономически выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ СТЫКОВОГО ЭЛЕКТРОТЯГОВОГО СОЕДИНИТЕЛЯ С БОКОВОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ РЕЛЬСА | 2009 |

|

RU2398664C1 |

| СПОСОБ ПАЙКИ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ К РЕЛЬСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2390597C1 |

| СТЫКОВОЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2011 |

|

RU2477688C2 |

| СТЫКОВОЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2011 |

|

RU2478050C2 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Форма для термитной сварки | 1947 |

|

SU87148A1 |

| ЙСРСОЮЗНАЯтИ. Г. КоневrLETii- •:.X(ti|<;E:KAfj^HBj.. ^СГГГКА I | 1973 |

|

SU368089A1 |

| СОЕДИНИТЕЛЬ РЕЛЬСОВЫЙ СТЫКОВОЙ | 1995 |

|

RU2085415C1 |

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 1996 |

|

RU2116399C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

Способ может быть использован для приварки рельсовых стыковых соединителей фартучного типа РЭСФ-01, предназначенных для обеспечения электропроводности рельсовых стыков на участках железнодорожного пути с электрическими рельсовыми цепями, оборудованными устройствами автоблокировки. В месте привариваемого на рельс соединителя закрепляют складной или цельносварной металлический держатель, содержащий основание с хомутами, охватывающими головку рельса. Устанавливают в держателе сварочную форму и размещают в ней фартук манжеты привариваемого соединителя под углом к боковой грани рельса. Укладывают припой на стык соединителя и боковой грани рельса для предотвращения протекания термитного металла в зазор стыка. Приварку соединителя осуществляют унитарным термитным карандашом с образованием сварочной ванны между боковой гранью рельса и плоскостью фартука соединителя. Способ обеспечивает получение прочных сварочных швов с высокой электропроводностью, не поддающихся коррозии, при этом он не требует высокой квалификации исполнителя и закрытия на время работы железнодорожных путей. 8 ил.

Способ термитной приварки рельсовых стыковых соединителей фартучного типа РЭСФ-01, отличающийся тем, что в месте привариваемого на рельс соединителя закрепляют складной или цельносварной металлический держатель, содержащий основание с хомутами, охватывающими головку рельса, устанавливают в держателе сварочную форму, размещают в ней фартук манжеты привариваемого соединителя под углом к боковой грани рельса, укладывают припой на стык соединителя и боковой грани рельса для формирования сварочного шва и предотвращения протекания термитного металла в зазор стыка, при этом приварку соединителя осуществляют унитарным термитным карандашом с образованием сварочной ванны между боковой гранью рельса и плоскостью фартука соединителя.

| RU 2006104566 А, 27.09.2007; | |||

| Устройство для автоматического управления прокатным станом | 1940 |

|

SU72895A1 |

| СПОСОБ ПАЙКИ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ К РЕЛЬСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2390597C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ СТЫКОВОГО ЭЛЕКТРОТЯГОВОГО СОЕДИНИТЕЛЯ С БОКОВОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ РЕЛЬСА | 2009 |

|

RU2398664C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ БЫТОВОГО ПРИБОРА | 2006 |

|

RU2401048C2 |

Авторы

Даты

2014-10-20—Публикация

2012-07-04—Подача