Изобретение относится -к электросоединнтелям электрических рельсовых цепей, входящих в состав путевых устройств автоблокировки и электрической тяги железных дорог.

Электросоединитель электрической рельсовой цепи предназначен для уменьшения потерь электрического тока в рельсовых стыках.

В рельсовых электрических цепях, состоящих из стандартных рельсов стандартной длины, электрический ток в рельсовых стыках, перекрытых стыковыми накладками, скрепленными болтами, при хорошем состоянии стыка («акладки плотно стянуты до устаповленной нормы болтами, контактные поверхности накладок и рельсов чисты от окалины, ржавчины, грязи и других загрязнений, снижающих электропроводность контакта) проходит из одного рельса в другой но накладкам.

Часто из-за плохого состояния стык имеет электрическое сопротивление, превышающее норму.

Содержание рельсовых стыков, обеспечива-ющих постоянный электрический контакт с допустимой нормой электрического сопротивления, требует больших затрат, а часто экономически нецелесообразно.

Поэтому в рельсовых стыках электрических рельсовых ценей для обеспечения постоянного электрического контакта с заданной нор2

-МОП электрического сопротивления концы рельсов соеди няют между собой электросоединителями, обычно привариваемыми к головкам рельсов.

Известен электросоеди«итель, содержащий токонроводящий элемент, например, из медного провода, и зажимы, например стальные, расположенные по его концам. Выступающие из зажимов провода

сплавлены электрической угольной дуго11 с целью объединить отдельные проволоки и, сварив их со стальной манжетой, обеспечить постоянство электрического конта кта.

При монтаже электросоединителя в рельсовой электрической цепи его зажимы привариваются (ореимуществениой электродуговой сваркой) к концам рельсов рельсового стыка. Недостатки известного электросоединителя следующие:

1. Контакт медного провода со стальным зажимом в условиях эксплуатации электросоединителей подвергается усиленной коррозии, так как в определенных условиях сталь и медь образуют гальваническую пару, анодом которой является сталь, а катодом медь, в результате электролитического процесса разрушается стальной зажим; в других средах (например, в присзтствии окисных солей железа, содержащихся в рудничной воде) от

коррозии разрушается .медный провод, что

вызывает разрушение контакта, снижая электропроводность эл&ктросоединителя и снижение удерживающей способности заделки провода в зажиме.

2. Электродуговая приварка зажимов электросоединителей к рельсам вызывает перегрев медного провода, что Приводит к потере механической прочности и физических свойств отдельными проволоками, а иногда и всеми, а также теплота лри-варки вызывает усиленное окисление и про-вода и зажима. В целом это приводит в отдельных случаях к полной потере работоспособности электросоединителей.

3. Сплавление концов медного провода, выступающих из зажимов, также способствует появлению дефектов по п. 2.

4.Наличие бокового стыка в зажиме способствует проникновению атмосферных осадков к других загрязнителей к месту контакта провода со стальным зажимом, усиливающих и ускоряющих коррозионный процесс деталей соедИНителя.

Кроме этого открытый боковой стык зажима при нагреве его теплом электросварки способствует его раскрытию, а следовательно, и уменьщению удерживающей способности заделки провода в зажиме.

Заварка этого стыка невозможна, так как вызывает перегрев провода с потерей физикомеханических свойств н окисление контактных .поверхностей.

5.Приварка зажимов к рельсу является жестким прикреплением, не способным воспринимать ударные нагрузки.

6.Форма зажИМа не обеспечивает возможности качественной приварки ее к рельсу, так сварочный металл, затекая в щель между зажимом и рельсом, не сваривает металл зажима с металлом рельса, а влияет отрицательно на прочность шва, вызывая его разрушение по трещинам.

Цель изобретения - повысить надежность электросоединителя.

Указанная цель достигается тем, что каждый из зажимов выполнен в виде обоймы, концы которой от места перегиба отогнуты в нротивололож-ные стороны и образуют площадки для приварки электросоедИНИтеля к головке рельса, причем внутренняя поверхность обоймы покрыта антикоррозионным составом.

Конструкция зажима с выносными площадками упрощает технологию приварКи электросоединителя к рельсу, так как сварщик не опасается прожога стальной стенки обоймы и попадания меди в сварной шов, отрицательно влияющий на прочность сварного шва, при.крепляющего электросоединитель к рельсу.

Наличие выносных площадок делает присоединение электросоедЕнителя к рельсу не жестким, так как за счет де|формации участка перегиба (.перемычки, соединяющей выносную стенку с обоймой), обеспечивается восприятие ударной нагрузки, что позволяет

в процессе эксплуатации обходиться без переварки элект-росоединителей при износе рельсов.

Для обеспечения постоянного электрического контакта между проводом и зажимом торцы электросоединителя запаиваются с- применением припоев с температурой плавления ниже температуры перегрева провода (медного нли из другого цветного металла) или заваривается с применением флюса.

Боковый стьгк обоймы у места перегиба запаивается или заваривается с соблюдением требований по запайке или заварке торцов электросоединителя.

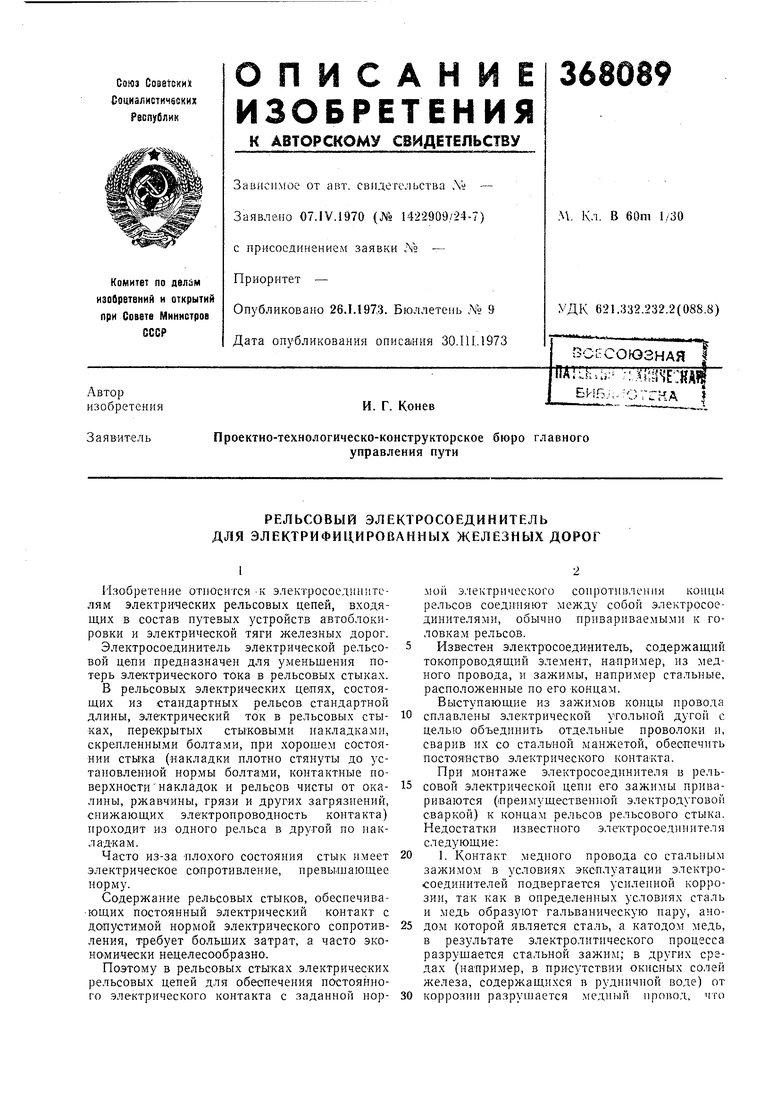

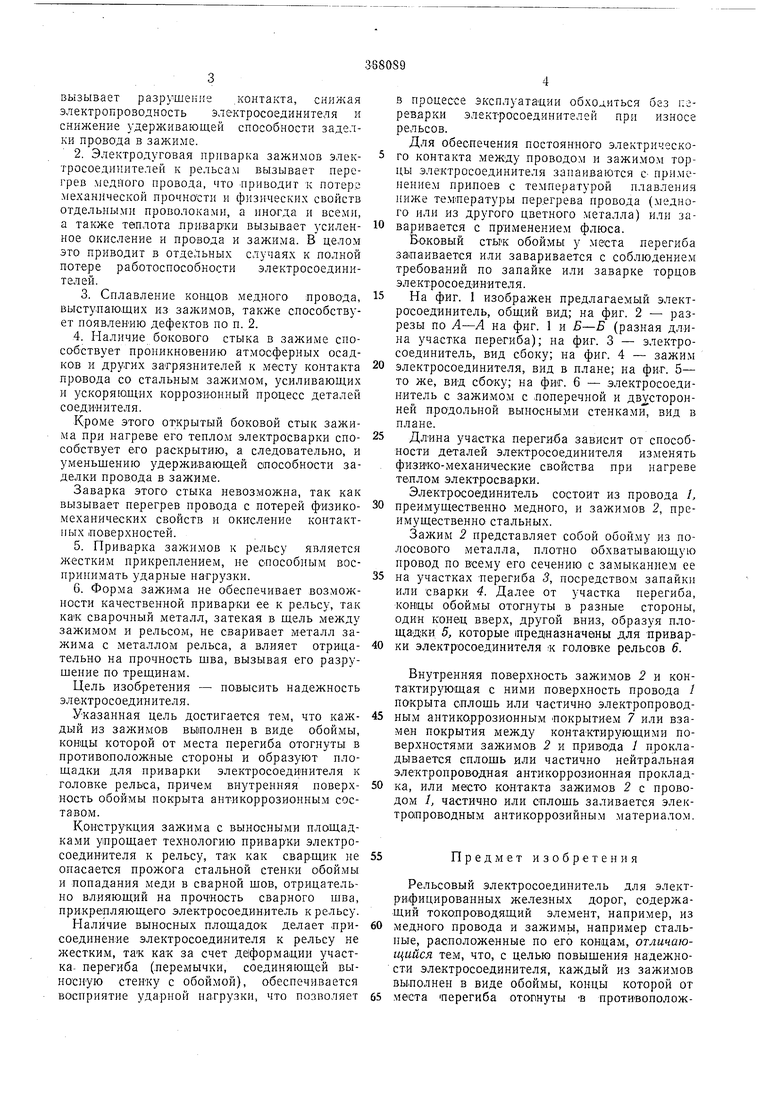

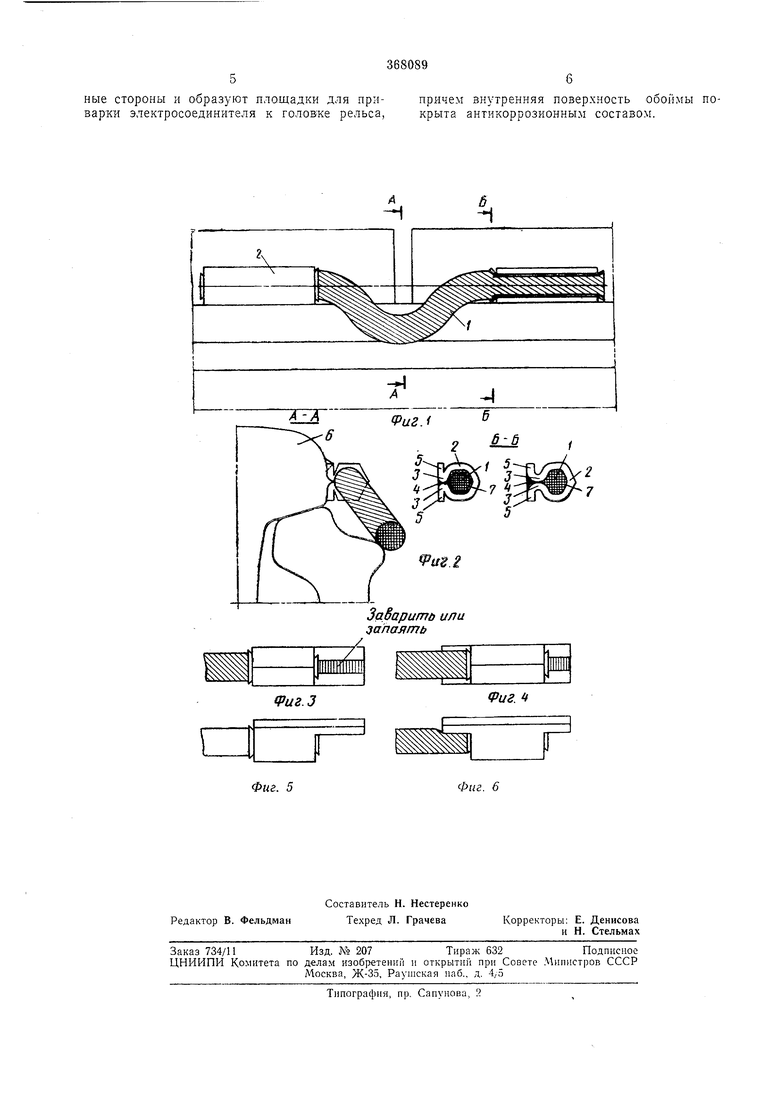

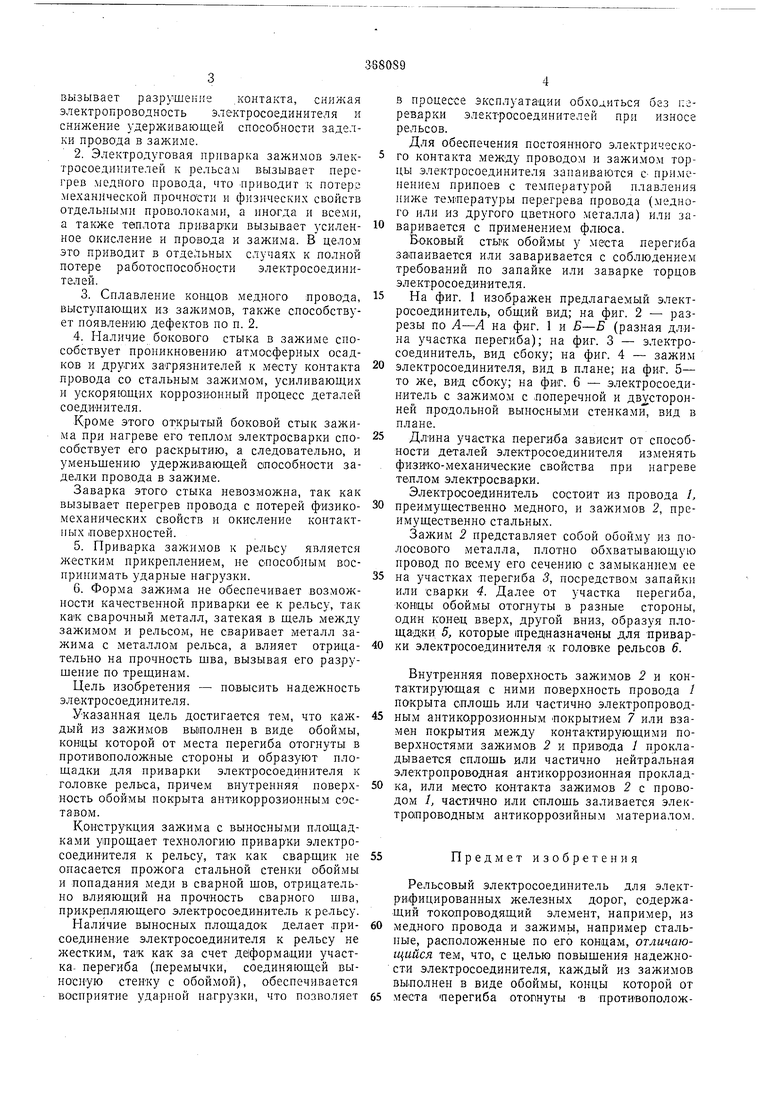

На фиг. 1 изображен предлагаемый электросоединитель, общий вид; на фиг. 2 - разрезы по А-А на фиг. 1 и Б-Б (разная длина участка перегиба); на фиг. 3 - электросоединитель, вид сбоку; на фиг. 4 - зажим

электросоединителя, вид в плане; на фиг. 5- то же, вид сбоку; на фиг. 6 - электросоединитель с зажимом с поперечной и двусторонней продольной выносными стенками, вид в плане.

Длина участка перегиба зависит от способности деталей электросоединителя изменять физико-механические свойства при нагреве теплом электросварки. Электросоединитель состоит из провода 1,

преимущественно медного, и зажимов 2, преимущественно стальных.

Зажим 2 представляет собой обойму из полосового металла, плотно обхватывающую провод по всему его сечению с замыканием ее

на участках перегиба 3, посредством запайки или сварки 4. Далее от участка перегиба, концы обоймы отогнуты в разные стороны, один конец вверх, другой вниз, образуя площадки 5, которые щредназначены для приварки электросоединителя к головке рельсов 6.

Внутренняя поверхность зажимов 2 и контактирующая с ними поверхность провода 1 покрыта сплощь или частично электропроводным антикО:ррозионным покрытием 7 или взамен покрытия между контактирующими поверхностями зажимов 2 и привода 1 прокладывается сплощь или частично нейтральная электропроводная антикоррозионная прокладка, или место контакта зажимов 2 с проводом /, частично или сплощь заливается электропроводным антикоррозийным материалом.

Предмет изобретения

Рельсовый электросоединитель для электрифицированных железных дорог, содержащий токопроводящий элемент, например, из

медного провода и зажимь, например стальные, расположенные по его концам, отличающийся тем, что, с целью повышения надежности электросоединителя, каждый из зажимов выполнен в виде обоймы, концы которой от

места перегиба отогнуты в проти-вополож5ные стороны и образуют площадки для приварки электросоединителя к головке рельса, 6 причем внутренняя поверхность обоймы покрыта антикоррозионным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЫКОВОЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2011 |

|

RU2477688C2 |

| МЕЖРЕЛЬСОВЫЙ ЭЛЕКТРИЧЕСКИЙ СТЫКОСОЕДИНИТЕЛЬ | 2003 |

|

RU2252153C2 |

| СОЕДИНИТЕЛЬ РЕЛЬСОВЫЙ СТЫКОВОЙ | 1995 |

|

RU2085415C1 |

| СТЫКОВОЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2011 |

|

RU2478050C2 |

| СТЫКОВОЙ ЭЛЕКТРОСОЕДИНИТЕЛЬ КОНТАКТНОГО РЕЛЬСА | 2005 |

|

RU2296680C1 |

| Рельсовый стыковой электросоединитель | 1985 |

|

SU1308512A1 |

| Рельсовый стыковой соединитель электрифицированных железных дорог | 1986 |

|

SU1324885A1 |

| СМАЗКА ЭЛЕКТРОПРОВОДНАЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2713155C1 |

| Рельсовый стыковой соединитель | 1980 |

|

SU1011409A1 |

| СПОСОБ ПРИВАРКИ РЕЛЬСОВЫХ СТЫКОВЫХ СОЕДИНИТЕЛЕЙ ФАРТУЧНОГО ТИПА РЭСФ-01 МЕТОДОМ ТЕРМИТНОЙ СВАРКИ | 2012 |

|

RU2530911C2 |

Заёаритй или :запалть

|iiiiiitfiiiiiii

Риг.З

а

Даты

1973-01-01—Публикация