Область техники, к которой относится изобретение

Изобретение относится к области медицинского материаловедения, может быть применено при создании материалов для использования в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии, а также для использования в качестве носителей лекарственных средств или субстратов для культивирования клеток.

Уровень техники

Основным принципом при создании биоматериалов для костных имплантатов первого поколения было соблюдение идентичности химического и фазового состава таких материалов костной ткани или ее неорганической составляющей [1]. В качестве основы для создания биоматериалов для костных имплантатов рассматривали гидроксиапатит Са10(РО4)6(ОН)2 (ГАП), поскольку неорганическая составляющая костной ткани представлена в основном карбонат гидроксиапатитом (КГАП). Однако КГАП не единственный фосфат кальция, присутствующий в организме. Биодеградируемые фосфаты кальция, такие как кальций-дефицитный гидроксиапатит (Са-ДГАП) и гидратированный ПФК, используемые для создания костных имплантатов, были обнаружены в суставах или мягких тканях пациентов с артритом или артрозом при нарушении обмена веществ [2]. Образование данных фосфатов обусловлено присутствием ионов кальция, ортофосфат-ионов и пирофосфат-ионов, участвующих в обмене веществ организма. При правильном обмене веществ данные ионы не образуют малорастворимых соединений, являющихся признаком заболеваний.

Развитие регенеративного подхода лечения заболеваний костной ткани указывает на целесообразность использования биодеградируемых (биорезорбируемых) фосфатов кальция при разработке материалов для костных имплантатов.

Пирофосфат кальция Ca2P2O7 (ПФК) является биодеградируемой фазой наряду с другими фосфатами кальция, в которых мольное соотношение Са/P менее 1,67, и может быть включен в структуру резорбируемых материалов, предназначенных для использования в регенеративной медицине. Период времени деградации ПФК при испытаниях in vivo (биодеградации или биорезорбирования) составляет около 3 месяцев. Указанные сроки биодеградации - биорезорбирования, а также благоприятные условия интегрирования с костной тканью пациента зависят не только от фазового состава материала, от индивидуальных особенностей обмена веществ отдельного пациента, но и от текстуры материала. Пористость материала с достаточным размером пор необходима для создания благоприятных условий для остеокондутивности, под которой понимают способность материала обеспечивать возможность костным клеткам, жидкостям организма и сосудам проникать вовнутрь имплантированного материала, обеспечивая интеграцию материала имплантата и костной ткани пациента.

Известны способы получения пористых материалов с применением метода дублирования полимерной матрицы [3, 4] на основе порошков фосфатов кальция [5, 6]; смеси порошков фосфата кальция и стекол в системе MgO-CaO-SiO2-P2O5-CaF2 или SiO2-Na2O-CaO-P2O5 [7]; на основе порошка стекла в системе MgO-CaO-SiO2-P2O5, фазовый состав которого после обжига был представлен трикальций фосфатом и диопсидом [8]; смеси порошков гидроксиапатита и волластонита [9]. В качестве пористой полимерной матрицы в перечисленных способах применяют пенополиуретан. Недостаток этих способов заключается в неизбежном выделении ядовитых газов при удалении полимерной матрицы в процессе термообработки.

Известен способ получения пористых материалов для костных имплантатов на основе природного коралла, который обрабатывают растворимыми соединениями, содержащими фосфат-ион, такими как фосфорная кислота или гидрофосфат аммония. При термообработке коралл (карбонат кальция СаСO3) взаимодействует с Н3PО4 или (NH3)2HPO4, образуя одно- (гидроксиапатит), двух- (гидроксиапатит/трикальцийфосфат или трикальцийфосфат/пирофосфат) или трехфазный (гидроксиапатит/трикальцийфосфат/пирофосфат) материал [10]. Недостатком этого метода является ограниченная доступность такого сырьевого материала, как коралл, а также трудность контролирования процесса формирования микроструктуры.

Известны способы получения пористых материалов, в том числе на основе фосфатов кальция, с использованием в качестве выгорающей матрицы упаковки плотно уложенных сфер из органического материала [4], например мондисперсных сфер полистеринового латекса [11], полиметилметакрилата [12, 13] и др. Материал может быть получен обжигом заготовки, отпрессованной из смеси порошка фосфата кальция и сфер полиметилметакрилата [14, 15] или из смеси порошка стекла в системе SiO2-CaO-K2O и сфер полиэтилена [16]. Недостаток этих способов состоит в необходимости получать сферы из органических материалов, а также соблюдать осторожность при удалении органического компонента на стадии обжига.

Известны способы получения пористых материалов на основе фосфатов кальция с использованием в качестве порообразующих веществ камфена [17] или воды [18]. Недостатком этих способов является применение при формовании замораживания.

Для получения пористых материалов на основе фосфатов кальция используют формование из вспененного шликера [4, 14, 19, 20, 21]. Недостатком данных способов является необходимость строго контроля реологических свойств шликера.

Традиционной стадией при получении керамических композиционных материалов является подготовка исходной однородной порошковой смеси - шихты, пасты или суспензии в зависимости от предпочтительного способа формования: прессования, пластического формования или литья соответственно [22]. Исходная однородная порошковая смесь - это смесь прекурсоров целевых фаз. После формования, обеспечивающего придание заготовке желаемой формы, изделие обжигают, используя требуемый температурный режим, характеризующийся скоростью нагрева, температурой обжига, временем выдержки при конечной температуре, используемой атмосферой обжига.

Существует метод получения пористых материалов спеканием порошков стекла, содержащих порообразующие добавки, как правило, карбонатов в количестве 1-5%. [23, 24]. Технологии, реализующие газообразование в системах, содержащих расплав используют, главным образом, для получения строительных тепло- и звукоизолирующих материалов [25]. Технологические параметры (состав шихты, режимы термообработки), разработанные для порошков стекол близких по химическому составу к алюмомагнезиальному оконному стеклу не могут быть применены для порошковых систем, предназначенных для получения материалов для костных имплантатов.

Существует способ получения пористого материала, включающий плавление шихты в системе SiO2-CaO-Na2O-P2O5, фриттование полученного расплава, измельчение фритты до порошка, прессование порошка стекла с добавлением порообразующего компонента, горячее прессование или двухстадийный режим обжига смеси. В качестве порообразователя использован карбонат кальция, карбонат натрия, гидрокарбонат натрия, дигидрофосфат аммония [26]. Недостатком данного способа является необходимость предварительной варки и измельчения стекла, из которого формируется пористый материал из стекла в процессе обжига или на стадии горячего прессования.

Методом вспенивания, благодаря порообразующей добавке СаСO3, получен материал на основе смеси порошка нейтрального алюмоборосиликатного стекла и порошка гидроксиапатита [27]. В данном способе возможно использование стекол, содержащих оксид натрия и оксид фосфора, повышающих растворимость стеклянной матрицы. Аналогичный материал [28] в качестве наполнителя может содержать наряду с гидроксиапатитом другие более растворимые фосфаты кальция. Недостатком данных способов является необходимость предварительной варки и последующего измельчения стекла, которое к тому же не склонно к биодеградации.

Наиболее близким к предлагаемому изобретению является способ получения пористого материала на основе (синтетического) фосфата кальция, включающий подготовку шихты, формование и обжиг, шихта при этом содержит фосфат кальция и компонент, обеспечивающий формование пористой структуры при термообработке [27]. Недостатком данного способа является необходимость вводить в шихту предварительно сваренное и измельченное стекло, из которого в процессе обжига формируется аморфная фаза, образующая матрицу, в которой раздроблены газовая фаза и кристаллиты фосфата кальция, а также фазовый состав материала (гидроксиапатит и инертное стекло), который представлен фазами, не обладающими способностью резорбироваться, и, следовательно, служить основой для развития регенеративных методов лечения.

Раскрытие изобретения

Задачей и техническим результатом настоящего изобретения является разработка способа получения пористого резорбируемого материала на основе фосфата кальция (пирофосфата кальция). В предлагаемом способе при подготовке шихты не используют порошок предварительно сваренного, фриттованного и измельченного стекла, формирующего в материале не обладающую способностью к биодеградации аморфную фазу.

Поставленная задача решается тем, что в способе получения пористого керамического материала на основе пирофосфата кальция, включающем подготовку шихты, формование и обжиг, шихта содержит фосфат кальция и компонент, обеспечивающий формирование пористой структуры при термообработке. Согласно изобретению используют фосфат кальция с мольным соотношением Ca/Р в интервале 0,9-1,1, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов, дающих легкоудаляемые при термообработке сопутствующие продукты реакции, а в качестве добавки, обеспечивающей формирование пористой структуры, используют дигидрофосфат натрия, который при подготовке шихты смешивают с фосфатом кальция при соотношение по массе «фосфат кальция/дигидрофосфат натрия» в интервале 63/37-57/43, а обжиг проводят при температурах в интервале 800-900°C в течение времени, обеспечивающем формирование пористого материала на основании пирофосфата кальция. Для этого делают выдержку при конечной температуре в течение 1-3 часов.

Для получения пористого материала используют порошок фосфата кальция с мольным соотношением Са/P в интервале 0,9-1,1, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов, дающих легкоудаляемые при термообработке сопутствующие продукты реакции.

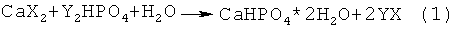

Для получения фосфата кальция используют реакцию (1):

,

,

где YX=NH4NO3, NH4Cl, NH4CH3COO, т.е.

где Y=NH4, а Х=NO3, Cl, СН3СОО.

Полученный осадок фильтруют, сушат, дезагрегируют. Подготовленный таким образом порошок, представляющий собой смесь брушита СаНРO4*2Н2O (мольное соотношение Сa/Р=1) и сопутствующего продукта реакции, может быть использован в качестве фосфата кальция при подготовке шихты для получения пористого керамического материала на основе пирофосфата кальция.

Альтернативная схема подготовки порошка включает термообработку порошка брушита, содержащего сопутствующий продукт реакции. При проведении термообработки образуется γ-пирофосфат кальция (γ-Са2Р2O7) (мольное соотношение Ca/Р=1). Разложение присутствующих в порошке солей аммония и удаление воды из брушита способствуют дополнительному, термически обусловленному, измельчению неорганического порошка.

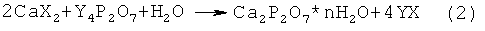

Для химического синтеза порошка фосфата кальция, в котором мольное соотношение Са/P лежит в интервале 0,9-1,1, может быть также использована реакция (2):

,

,

где YX=NH4NO3, NH4Cl, NH4CH3COO, т.е.

где Y=NH4, а Х=NO3, C1, СН3СОО, а n=2-4.

Полученный осадок фильтруют, сушат, дезагрегируют. Подготовленный таким образом порошок, представляющий собой смесь гидратированного пирофосфата кальция Са2Р2O7*nН2O (мольное соотношение Са/Р=1) и сопутствующего продукта реакции, может быть использован для подготовки шихты для получения пористого керамического материала на основе пирофосфата кальция.

Альтернативная схема подготовки порошка включает термообработку порошка гидратированного пирофосфата кальция, содержащего сопутствующий продукт реакции. При проведении термообработки образуется γ-пирофосфат кальция (γ-Са2Р2O7). Разложение присутствующих в порошке солей аммония и удаление воды из брушита способствуют дополнительному термически обусловленному измельчению неорганического порошка.

Уравнения реакции 1 или 2, формула целевого фосфата кальция указывают на определенное значение мольного соотношения Са/Р=1. Тем не менее отраженный в формуле интервал для соотношения Са/Р составляет 0,9-1,1. Уменьшение соотношения Са/Р до значений, меньших 0,9, приведет к уменьшению выхода целевого фосфата кальция, который синтезируют по реакции 1 или 2, а сопутствующий продукт реакции при этом будет обогащен фосфатом или пирофосфатом аммония, который при термообработке будет приводить к отклонению фазового состава от заданного. При повышении соотношения Са/Р выше 1,1 в случае реакции 1, сопутствующий продукт реакции будет обогащен солями кальция, что при термообработке синтезированного продукта будет приводить к обогащению шихты оксидом кальция при использовании нитрата кальция или ацетата кальция, а при использовании хлорида кальция еще и к уменьшению выхода целевого продукта. Оксид кальция при взаимодействии с пирофосфатом кальция при термообработке даст трикальцийфосфат, который при термообработке взаимодействует с солями натрия (компонентом, отвечающим за формирование пористой структуры), давая ренанитоподобные соединения (смешанные фосфата натрия кальция), например, Ca10Na(PO4)7. Ренанитоподобные соединения, будучи помещенными в воду, обуславливают формирование щелочной среды со значением рН в интервале 8-9. Данный уровень pH является не благоприятным для жизнедеятельности клеток организма.

Коммерчески доступные порошки гидратированного дигидрофосфата натрия измельчают в ацетоне в течение 30-60 мин. Затем после сушки порошок гидратированного дигидрофосфата натрия пропускают через сито.

К полученному порошку фосфата кальция (брушиту, гидратированному пирофосфату кальция или пирфосфату кальция, который образуется из гидратированных фосфатов кальция после термообработке) добавляют измельченный порошок гидратированного дигидрофосфата натрия при соотношении по массе «фосфат кальция/дигидрофосфат натрия» в интервале 63/37-57/43. Для получения однородной смеси порошки пропускают через сито 4-6 раз. Пропускание через сито менее 4 раз не обеспечивает достаточной гомогенизации порошка, пропускание через сито более 6 раз является избыточным и приводит к необоснованной потере времени.

При нагревании дигидрофосфата натрия происходит его дегидратация, сопровождающаяся реакцией конденсации. В результате этих превращений в порошковой системе образуется полифосфат натрия, обладающий относительно низкой температурой плавления. Присутствие в порошковой системе полифосфата натрия и пирофосфата кальция формируют тройную оксидную систему Na2O-CaO-P2O5. При этом при уменьшении содержания гидрофосфата натрия менее 37 массовых частей или увеличении более 43 массовых частей состав шихты смешается к областям низкотемпературных эвтектик и материал не сохраняет свою форму.

После подготовки шихты, содержащей синтетический фосфат кальция и измельченный дигидрофосфат натрия, из нее формуют образцы, которые обжигают в интервале 800-900°C, в течение 1-3 часов.

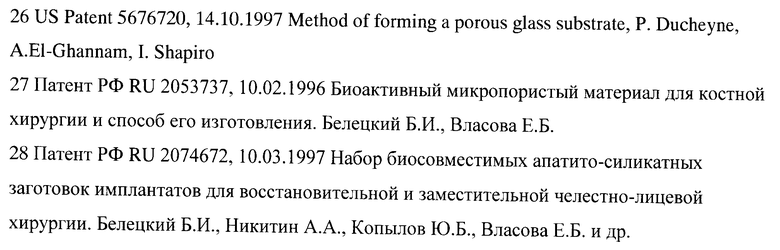

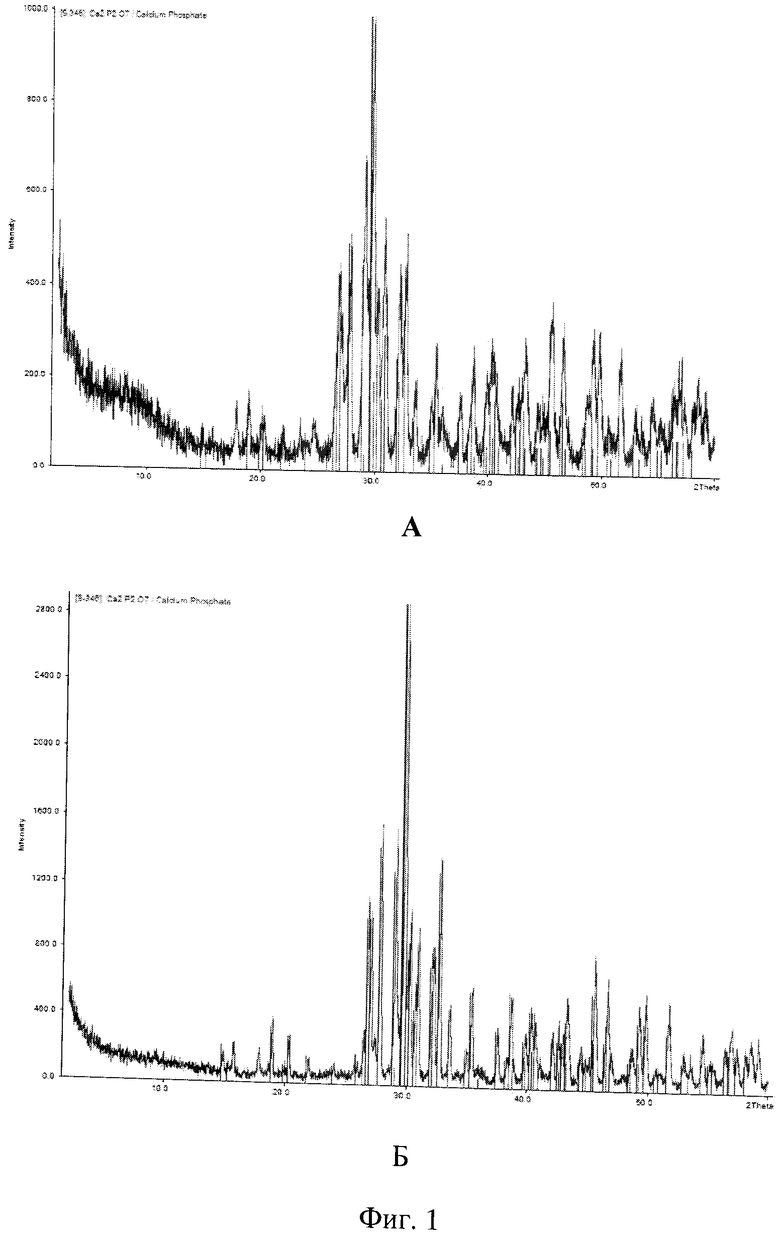

При обжиге материала в интервале 800-900°C образуется пористый материал, фазовый состав которого по данным рентгено-фазового анализа (РФА) представлен β-пирофосфатом. Уменьшение температуры обжига ниже 800°C приводит к снижению пористости материала, а увеличение температуры обжига выше 900°C приводит к расплавлению образца, т.е. образец не сохраняет форму. Микроструктура материала свидетельствует о протекании спекания по жидкофазному механизму. По оценке количество расплава, присутствующего в материале, варьируется от 10 до 20% масс. Однако данная аморфная фаза не может быть определена методом РФА.

При использовании шихты заявленного состава при нагревании формируется расплав системе Na2O-CaO-P2O5. При этом газообразная фаза также формируется благодаря компоненту шихты - дигидрофосфату натрия. Микроструктура материала свидетельствует о том, что в интервале 800-900°C вязкость расплава и интенсивность газовыделения способствуют формированию пористой структуры.

При уменьшении времени выдержки менее 1 часа, материал не обладает достаточной прочностью. При увеличении времени выдержки более 3 часов происходит уменьшение пористости и рост зерен, что ухудшает функциональные свойства материала, к которым относятся прочность и растворимость.

Заявленный способ обеспечивает получение материала на основе β-пирофосфата кальция (β-Са2Р2O7) с пористостью 60-70%.

Описание чертежей

Изобретение поясняется чертежами, где на фиг.1 представлены данные РФА для материалов, обожженных при 800°C (A) и 900°C (Б); на фиг.2 - микрофотографии пористого керамического материала, изготовленного из шихты, содержащей 60% мас. фосфата кальция и 40% дигидрофосфата натрия, обожженного при 900°C: размер отрезка сравнения 20 мкм (А), 2 мкм (Б).

Осуществление изобретения

Ниже представлены примеры, иллюстрирующие настоящее изобретение.

Пример 1.

Синтез фосфата кальция с мольным соотношением Са/Р=1 проводят, используя 500 мл 0,5М водного раствора нитрата кальция и 500 мл 0,5М водного раствора гидрофосфата аммония при комнатной температуре. Осадок отделяют от маточного раствора на воронке Бюхнера. Синтезированный порошок брушита СаНРO4*2Н2O (мольное соотношение Са/Р=1) после отделения осадка и сушки дезагрегируют в ацетоне. При дезагрегации в ацетоне происходит частичная дегидратация брушита и образуется монетит СаНРO4, фосфат кальция, мольное соотношение Са/Р которого равно 1. После испарения ацетона порошок пропускают через сито.

Коммерчески доступную соль 2-водного дигидрофосфата натрия измельчают в ацетоне. При помоле происходит частичная дегидратация и образуется 1-водный дигидрофосфат натрия. После испарения ацетона порошок пропускают через сито.

Порошок фосфата кальция, представляющий собой смесь брушита СаНРO4*2Н2O и монетита СаНРO4, в количестве, соответствующем 60 г пирофосфата кальция, и 1-водный дигидрофосфат натрия в количестве, соответствующем 40 г дигидрофосфата натрия, смешивают, пропуская одновременно через сито 5 раз.

Из шихты, полученной пересыпанием, при удельном давлении прессования 100 МПа прессуют образцы. Плотность образцов после прессования составляет 1,40 г/см3.

После обжига при 850°C в течение 2 часов материал имеет пористость 65%, относительно плотности β-пирофосфата кальция, которая равна 3,12 г/см3 (карточка соединения 9-346).

После обжига фазовый состав керамического материала представлен (3-пирофосфатом кальция.

Пример 2.

Синтез фосфата кальция с мольным соотношением Са/Р=1 проводят, используя 500 мл 1M водного раствора нитрата кальция и 500 мл 1М водного раствора гидрофосфата аммония при комнатной температуре. Осадок отделяют от маточного раствора на воронке Бюхнера. Синтезированный порошок брушита СаНРO4*2Н2O после отделения осадка и сушки дезагрегируют в ацетоне. При дезагрегации в ацетоне происходит частичная дегидратация брушита и образуется монетит СаНРO4, фосфат кальция, мольное соотношение Са/Р которого равно 1. После испарения ацетона порошок пропускают через сито.

Подготовленный таким образом порошок, представляющий собой смесь брушита СаНРO4*2Н2O и монетита СаНРO4, подвергают термообработке при 600°C в течение 15 минут, получая при это порошок γ-пирофосфата кальция (γ-Са2Р2O7) (мольное соотношение Са/Р=1). Полученный порошок γ-пирофосфата кальция (γ-Са2Р2O7) дезагрегируют в ацетоне. После испарения ацетона порошок пропускают через сито.

Коммерчески доступную соль 2-водный дигидрофосфат натрия измельчают в ацетоне. При помоле происходит частичная дегидратация и образуется 1-водный дигидрофосфат натрия. После испарения ацетона порошок пропускают через сито.

63 г порошка γ-пирофосфата кальция (γ-Са2Р2O7) и 1-водный дигидрофосфат натрия в количестве, соответствующем 37 г дигидрофосфата натрия, смешивают, пропуская одновременно через сито 6 раз.

Из шихты, полученной пересыпанием, при удельном давлении прессования 100 МПа прессуют образцы. Плотность образцов после прессования составляет 1,40 г/см3. После обжига при 900°C в течение 1 часа материал имеет пористость 70%, относительно плотности β-пирофосфата кальция, которая равна 3,12 г/см3 (карточка соединения 9-346). После обжига фазовый состав керамического материала представлен β-пирофосфатом кальция.

Пример 3.

Синтез фосфата кальция с мольным соотношением Са/Р=1 проводят, используя 500 мл 1М водного раствора нитрата кальция и 500 мл 1М водного раствора пирофосфата аммония при комнатной температуре. Осадок отделяют от маточного раствора на воронке Бюхнера. Синтезированный порошок гидратированного пирофосфата кальция Са2Р2O4*хН2O после отделения осадка и сушки дезагрегируют в ацетоне. После испарения ацетона порошок пропускают через сито.

Подготовленный таким образом порошок гидратированного пирофосфата кальция Са2Р2O4*хН2O подвергают термообработке при 500°C в течение 15 минут, получая при это порошок γ-пирофосфата кальция γ-Са2Р2O7 (мольное соотношение Са/Р=1). Полученный порошок γ-пирофосфата кальция (γ-Са2Р2O7) сушки дезагрегируют в ацетоне.

Коммерчески доступную соль 2-водного дигидрофосфата натрия измельчают в ацетоне. При помоле происходит частичная дегидратация и образуется 1-водный дигидрофосфат натрия. После испарения ацетона порошок пропускают через сито.

57 г порошка γ-пирофосфата кальция γ-Са2Р2O7 и 1-водный дигидрофосфат натрия в количестве, соответствующем 43 г дигидрофосфата натрия, смешивают, пропуская одновременно через сито 4 раза.

Из шихты, полученной пересыпанием, при удельном давлении прессования 100 МПа прессуют образцы. Плотность образцов после прессования составляет 1,40 г/см3. После обжига при 800°C в течение 3 часов материал имеет пористость 60%, относительно плотности β-пирофосфата кальция, которая равна 3,12 г/см3 (карточка соединения 9-346). После обжига фазовый состав керамического материала представлен β-пирофосфатом кальция.

Таким образом, экспериментальные данные показывают, что заявленный способ позволяет получить материал на основе β-пирофосфата кальция с пористостью 60-70%.

Литература

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО К СПЕКАНИЮ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2395450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2537615C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ ПИРОФОСФАТА КАЛЬЦИЯ И ТРИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2391316C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ БИОКЕРАМИКИ | 2009 |

|

RU2431627C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ДВОЙНОГО ФОСФАТА КАЛИЯ КАЛЬЦИЯ | 2008 |

|

RU2395303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРУШИТА | 2009 |

|

RU2431599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2016 |

|

RU2629079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392006C2 |

Изобретение относится к области медицинского материаловедения и может быть применено при создании материалов для использования в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии, а также в качестве носителей лекарственных средств или субстратов для культивирования клеток. Способ получения пористого керамического материала на основе пирофосфата кальция включает подготовку шихты, содержащей фосфат кальция с соотношением Ca/P в интервале 0,9-1,1, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов, дающих легкоудаляемые при термообработке сопутствующие продукты реакции и компонент, обеспечивающий формирование пористой структуры при термообработке, в качестве которого используют дигидрофосфат натрия, формование и обжиг при температурах в интервале 800-900°C. Изобретение позволяет получить пористый резорбируемый материал на основе фосфата кальция с пористостью 60-70%. 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ получения пористого керамического материала на основе пирофосфата кальция, включающий подготовку шихты, формование и обжиг, шихта при этом содержит фосфат кальция и компонент, обеспечивающий формирование пористой структуры при термообработке, отличающийся тем, что шихта содержит фосфат кальция с мольным соотношением кальция к фосфору (Са/Р) в интервале 0,9-1,1, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов, дающих легкоудаляемые при термообработке сопутствующие продукты реакции, в качестве компонента, обеспечивающего формирование пористой структуры, используют дигидрофосфат натрия, который при подготовке шихты смешивают с фосфатом кальция при соотношении по массе «фосфат кальция/дигидрофосфат натрия» в интервале 63/37-57/43, а обжиг проводят при температурах в интервале 800-900°С в течение времени, обеспечивающем формирование пористого материала.

2. Способ по п.1, отличающийся тем, что обжиг осуществляют в течение 1-3 часов.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392006C2 |

| Способ изготовления пластической массы | 1927 |

|

SU18851A1 |

| БРУШИТОВЫЙ ЦЕМЕНТ ДЛЯ КОСТНОЙ ХИРУРГИИ | 2011 |

|

RU2490031C2 |

| Теплообменная поверхность | 1986 |

|

SU1449818A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2296720C1 |

| US 6540784 B2, 01.04.2003 | |||

Авторы

Даты

2014-10-20—Публикация

2012-12-14—Подача